Progress on the control of intermetallic compounds in aluminum/steel friction stir welding

-

摘要: 铝/钢异种金属的可靠连接是汽车行业实现轻质节能设计的重要途径. 铝和钢的热物理性能和化学性能差异大,采用固相焊方法连接较为适宜. 搅拌摩擦焊(friction stir welding, FSW)具有热输入低、高温停留时间短和焊接变形小等特点,在连接铝/钢异种金属上具有较大的优势和潜力. 铝/钢异种金属FSW高质量的核心技术之一为界面金属间化合物的调控. 基于铝/钢FSW固相连接机制,文中从焊接参数(焊接速度、焊具转速、偏移量、倾斜角和下压量)、焊具结构(搅拌针形貌、螺纹及锥角)和中间层(铝和锌等)设计等方面对界面金属间化合物调控的研究现状进行了综述,并围绕接头承载能力的提升总结了铝/钢FSW新技术(匙孔填充、自铆接及外源辅助FSW),并进一步展望了铝/钢FSW的发展趋势.Abstract: The reliable joining of aluminum/steel dissimilar metals is an important way to realize lightweight and energy-saving design in the automobile industry. Solid-state welding for dissimilar aluminum/steel was more applicable due to their great differences in thermal physical and chemical properties. Friction stir welding (FSW) has great advantages and potentials in joining aluminum/steel dissimilar metals because of its low heat input, short holding time at elevated temperature and low welding distortion. One of the core technologies for high-quality aluminum/steel dissimilar FSW joints could be attributed to the control of intermetallic compounds. Based on the solid-state joining mechanism of aluminum/steel during FSW, the current progress on the regulation of interfacial intermetallic compounds was reviewed from the aspects of welding parameters (including welding speed, rotational velocity, tool offset, tilting angle and plunging depth), tool structures (pin profile, thread and taper angle) and interlayer design (Al and Zn, etc.). Based on the enhancement of joint bearing capacity, new techniques about the FSW of aluminum/steel were summarized, such as keyhole refilling, self-riveting and external assisted FSW. Furthermore, the development trends on FSW of aluminum/steel were prospected.

-

0. 序 言

为提高能源效率并减少有害物排放,响应国家提出的“大力发展和推广应用汽车节能技术”,轻量化设计及绿色连接技术已成为汽车制造业的研究热点之一[1],汽车总质量每减重1%,可降低6% ~ 8% 的油耗,并减少1%的有害气体排放 [2]. 铝/钢异种结构作为车身材料可减轻汽车自重,实现车身框架结构轻量化和高强度设计,改善车身动态性能,提高燃油经济性,减少环境污染,达到节能减排的目的,同时保障行驶中的安全性[3]. 而铝/钢的可靠连接则是解决铝合金在汽车车身材料中应用的关键.

铝、钢热物理性能和化学性能存在较大差异,增大了铝/钢异种金属连接难度. 根据Al-Fe二元相图可知[4],铝、钢之间互溶度低,且焊接时易生成硬脆金属间化合物(Intermetallic compound,IMC),如FeAl2、Fe2Al5和FeAl3等,增加接头脆性;铝、钢线膨胀系数及热导率差异大,焊后易产生较大的残余应力,易于裂纹萌生和扩展;焊接过程中铝合金表面易形成难熔的Al2O3氧化膜,影响焊缝金属熔合程度,降低焊接质量. 针对铝/钢异种金属连接,国内外学者开展了大量的研究,主要连接方法有熔焊、钎焊、机械连接和固态连接[5-9]. 熔焊热输入大且难以精确控制,焊缝处易生成过厚的硬脆IMCs,降低接头力学性能. 钎焊具有接头变形小、工艺参数可调控和界面IMCs生成较少等优点,但接头易存在气孔、夹渣等缺陷,且耐热性较差. 机械连接可避免生成金属间化合物,但其接头强度较低,疲劳性能较弱[8]. 为提高铝/钢异种材料连接的可靠性,并有效控制过厚层状脆性IMCs的危害性,铝/钢异种金属的连接倾向于固相焊方法.

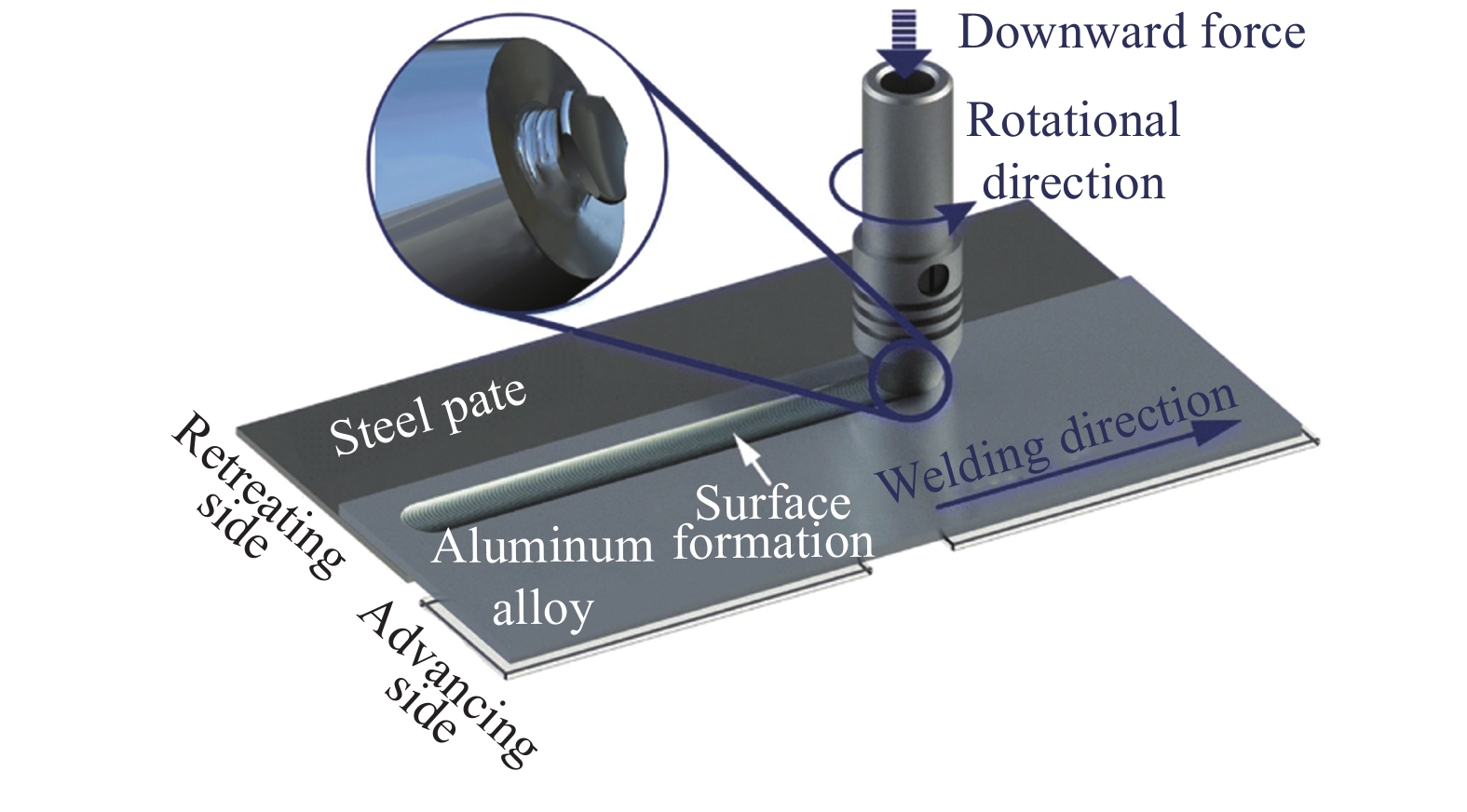

搅拌摩擦焊(friction stir welding,FSW)作为一种固相连接技术,利用高速旋转的搅拌头与工件摩擦产热和材料形变产生的热量使被焊材料局部塑性化,塑性化材料在搅拌针搅拌作用下发生流动,并在焊具挤压下形成致密的固相焊缝. 其较低的热输入和较短的热循环时间能够有效控制IMCs的生长,同时还能降低焊接应力,减少由熔化-凝固过程引起的裂纹、气孔等缺陷,已成为铝/钢异种材料焊接的研究热点. 铝/钢异种金属FSW研究的核心问题之一可归结于IMCs的调控. 文中从铝/钢异种金属FSW的连接机制和接头界面金属间化合物的调控等方面进行综述,围绕接头承载能力的提升总结了铝/钢FSW新技术,并进一步提出了铝/钢FSW的发展趋势.

1. 接头冶金连接

1.1 金属间化合物的生成

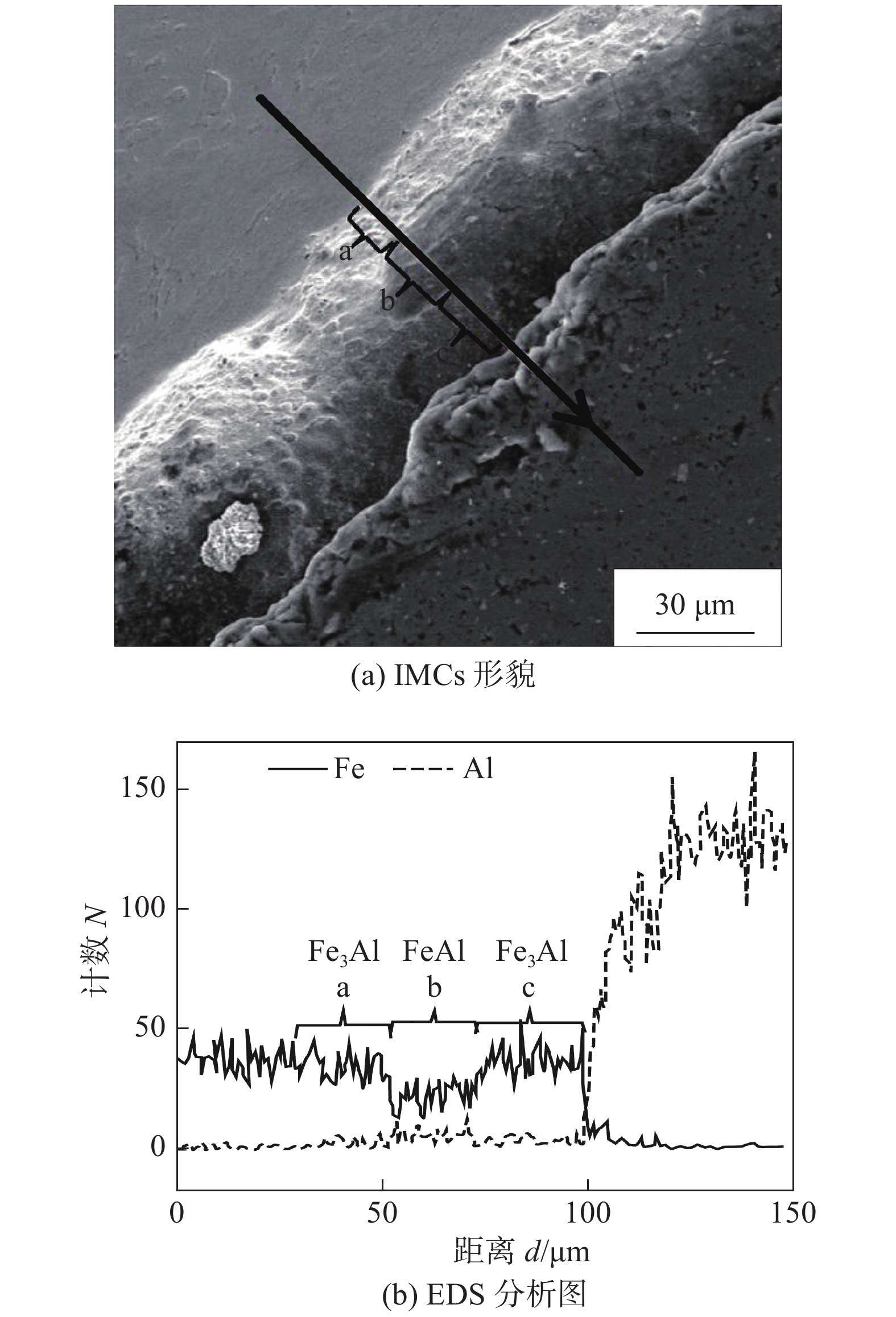

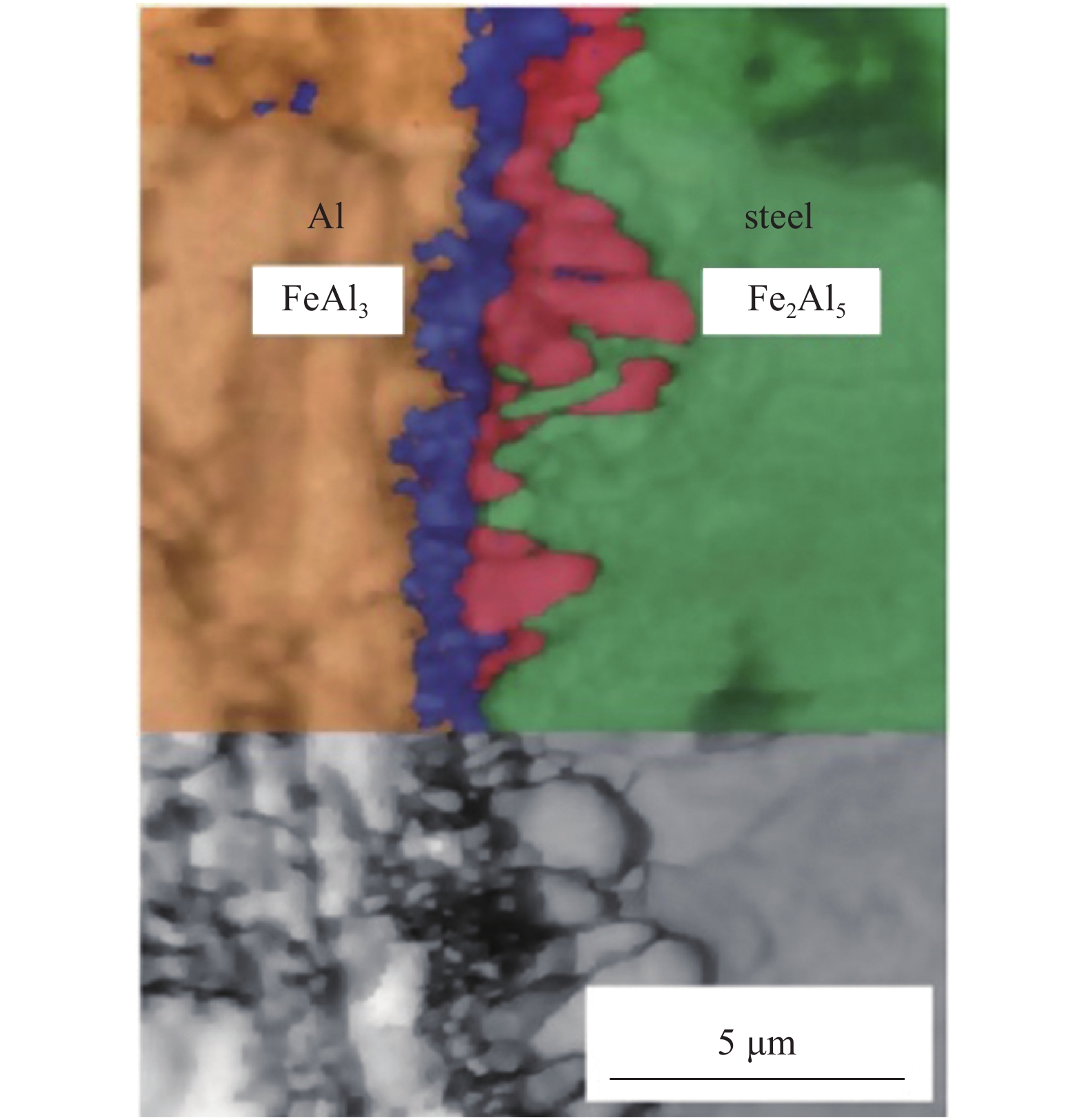

FSW过程存在复杂的摩擦产热和剪切变形行为,摩擦界面附近的材料主要受到温度和变形力提供的热-力耦合作用,使其发生塑性变形和流动以及原子扩散等一系列物理现象. 材料塑性变形率可达100 ~ 102s−1[10],较大的塑性变形率使界面处产生过饱和空位、位错和层错等晶体缺陷以及内应力,降低原子扩散激活能,促进原子扩散动力学过程[11]. Ma等人[12]研究发现搅拌摩擦处理过程中剧烈塑性变形可使晶粒细化、第二相粒子破损,使扩散距离缩短,元素由体扩散为主转为沿位错的管扩散为主,扩散速率增大1 000倍. 因此,在铝/钢FSW过程中,由于剧烈塑性变形,界面处原子相互扩散,发生金属键合,生成一系列Fe-Al IMCs,实现铝/钢异种金属冶金连接,如图1所示[13].

1.2 金属间化合物厚度和种类的影响

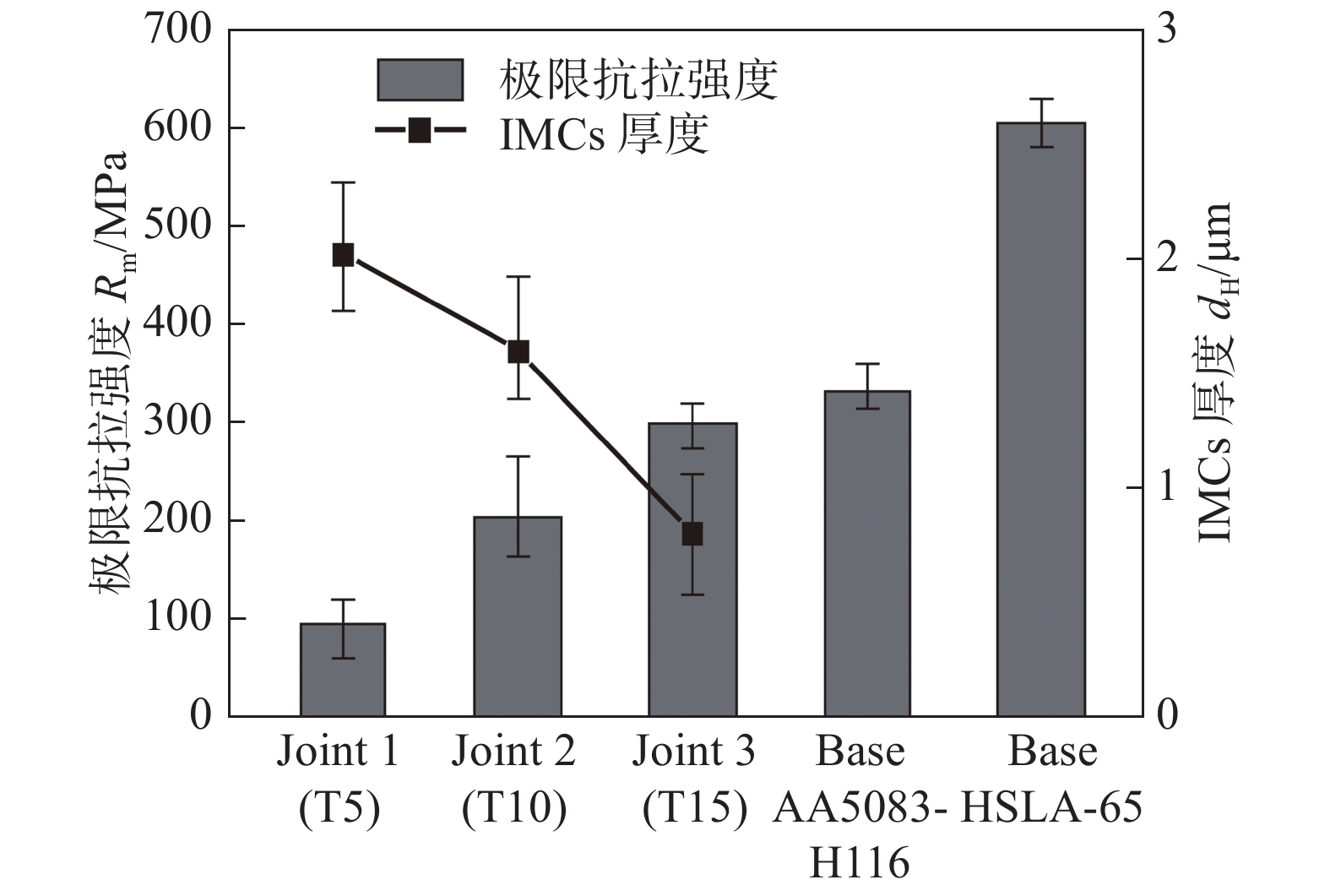

铝/钢异种金属可靠连接与界面行为密切相关,而Fe-Al IMCs的厚度和种类对界面结合起关键作用. 铝/钢界面生成IMCs可使铝/钢实现冶金连接,相比纯机械连接,增强了接头强度和疲劳性能[14],但是,过多IMCs会导致相体积变化,产生局部应力,易于裂纹萌生和扩展,降低接头承载能力. 因此,Fe-Al IMCs的厚度存在一个临界值,在临界值之内可使接头性能达到最佳.Movahedi 等人[15]研究了5083铝合金与St-12低碳钢搅拌摩擦搭接焊(friction stir lap welding,FSLW),当IMCs层厚度小于2 μm时,对接头质量无不利影响. Bozzi等人[16]研究了6061铝合金与IF钢搅拌摩擦点焊(Friction stir spot welding,FSSW),当IMCs层厚度大于8 μm时,易生成裂纹并加速裂纹扩展,降低接头承载性能. 王希靖等人[17]研究了6082-T6铝合金与Q235钢的FSW对接,表明IMCs层厚度为5 μm时,有利于接头力学性能的提高. Hsieh等人[18]研究了6061-T6铝合金与SS400低碳钢的FSSW,发现失效载荷随IMCs层厚度的增加而增加,当IMCs层厚度超过17 μm时,失效载荷急剧降低.

Fe-Al IMCs的种类对接头韧性具有重要影响,铝/钢FSW接头中易生成的IMCs有FeAl6,FeAl4,FeAl3,Fe4Al13,Fe2Al5,FeAl2,FeAl和Fe3Al等 [13, 19-21]. 其中,按照元素组成可分为富铝IMCs(如FeAl6,FeAl4, FeAl3, Fe4Al13, Fe2Al5, FeAl2),以及富铁IMCs(如FeAl和Fe3Al),如图2所示[20]. 两类IMCs对接头性能影响不同,富铝IMCs具有较高的脆性,而富铁IMCs具有较高的韧性[2]. Haghshenas等人[22]认为富铁相IMCs对接头的效果优于富铝相IMCs,FeAl相可改善铝/钢接头的断裂韧性和界面强度.

2. 金属间化合物的控制措施

调控Fe-Al IMCs的生长和分布是铝/钢异种金属焊接的关键,FSW较低的温度、较快的焊接速度和剧烈的形变过程为IMCs的调控提供了可行性方案. 围绕铝/钢异种材料FSW界面IMCs调控,针对焊接参数的优化、焊具结构的设计以及中间层的选择等方面已开展了较为系统的研究.

2.1 焊接参数优化

热输入对焊缝成形和IMCs层厚度影响较大. 当热输入较低时,焊具周围材料难以充分塑化,流动能力较弱,易产生孔洞、吻接等缺陷;当热输入较高时,铝合金过于软化,导致界面处产生过厚IMCs层. 铝/钢FSW最基本的接头形式为对接、搭接和点焊,其复杂的焊接参数主要包括焊接速度、焊具转速、偏移量、倾斜角、下压量以及焊接时间等,直接影响焊接热输入,进而影响界面铝和钢反应程度及IMCs生长和分布.

2.1.1 铝/钢搅拌摩擦焊对接

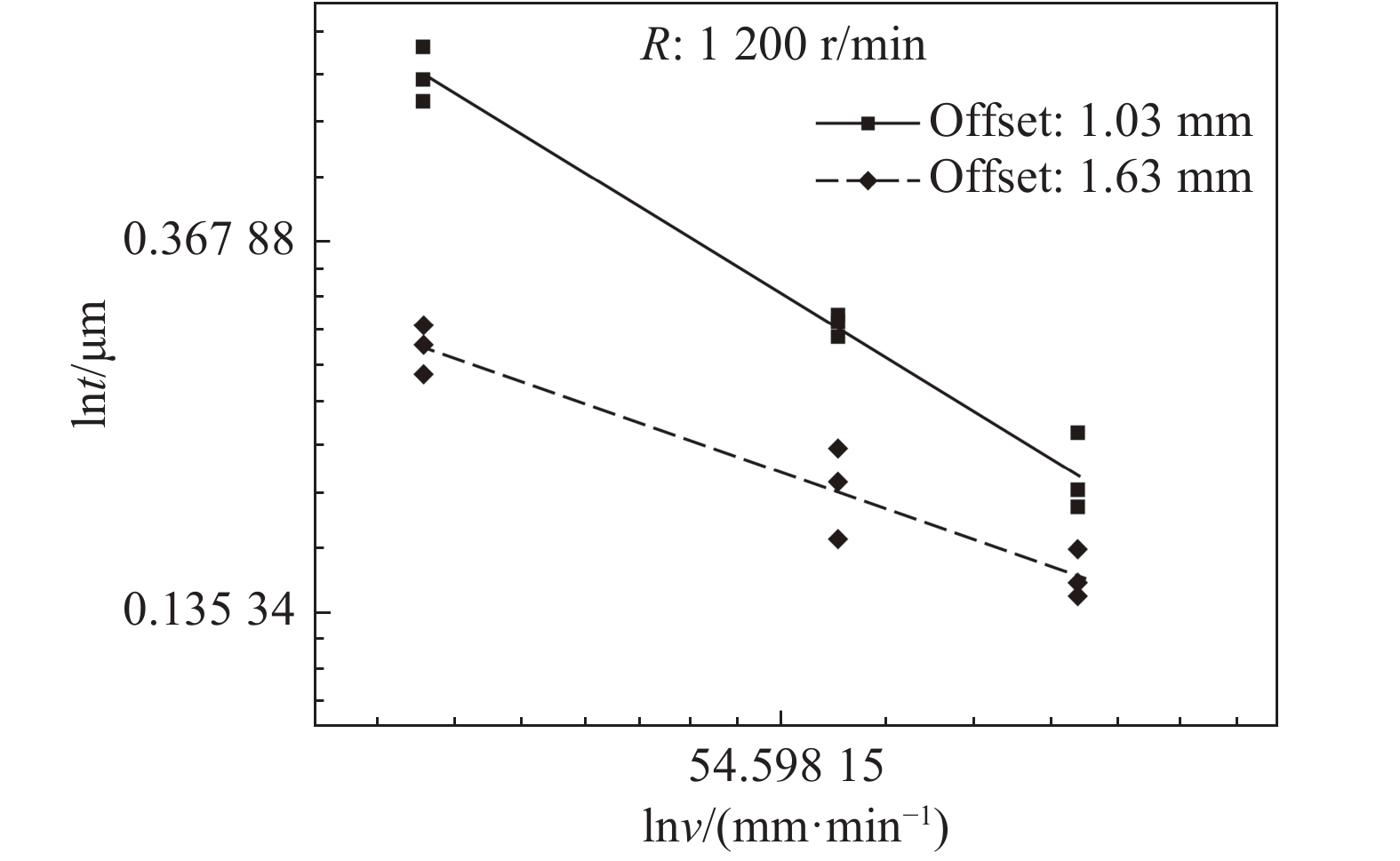

Liu等人[23]利用FSW获得了6061铝合金与TRIP780/800钢的对接接头,并研究了焊接参数对温度分布及IMCs层厚度的影响. 较高的转速产生较高的热输入,促进合金元素扩散和反应,增加了IMCs层厚度;而较大的焊接速度可缩短高温时间,并提高加热和冷却速率,减小了IMCs层厚度,IMCs层厚度与焊接速度关系如图3所示[23]. Wang等人[24]建立了IMCs层厚度与接头强度的关系,接头强度随IMCs层厚度的减小而增加,当焊具转速500 r/min和焊接速度15 mm/min时,接头最佳结合强度为289 MPa(约为铝合金母材的90%),如图4所示[24].

焊具倾斜角和搅拌针偏移量亦是影响界面IMCs层厚度的关键因素. 焊具倾斜有利于轴肩固定塑性材料,并增加轴肩下压力,使焊缝致密,减少缺陷. Dehghani等人[19]指出焊具倾斜角对FSW的产热具有较大影响,增加焊具倾斜角会增大焊接热输入和焊具锻压力,消除隧道缺陷,并形成较厚的IMCs层,当倾斜角从3°增加到5°时,Al5Fe2 IMCs层厚度从0.9 μm增加到3.9 μm.

由于铝、钢熔点差别大,为防止铝一侧产生过多热量及焊具的磨损,搅拌针中心线一般向铝侧偏移. Ramachandran等人[25]表明随着焊具向铝侧偏移量增大,界面处IMCs层厚度逐渐减小. 在偏移量较小时,钢侧过度搅拌会导致较高的应变速率并增加局部产热,使接头界面处形成较厚的IMCs层,恶化接头力学性能;而偏移距离较大时,钢侧搅拌减少,产热降低,界面连接较差. 因此,倾斜角和偏移量对焊缝成形和热输入影响较大,在铝/钢FSW对接时,必须选择合适的焊具倾角以及搅拌针偏移量,然后通过调节转速和焊速对界面IMCs进行调控,获得优质接头.

2.1.2 铝/钢搅拌摩擦焊搭接

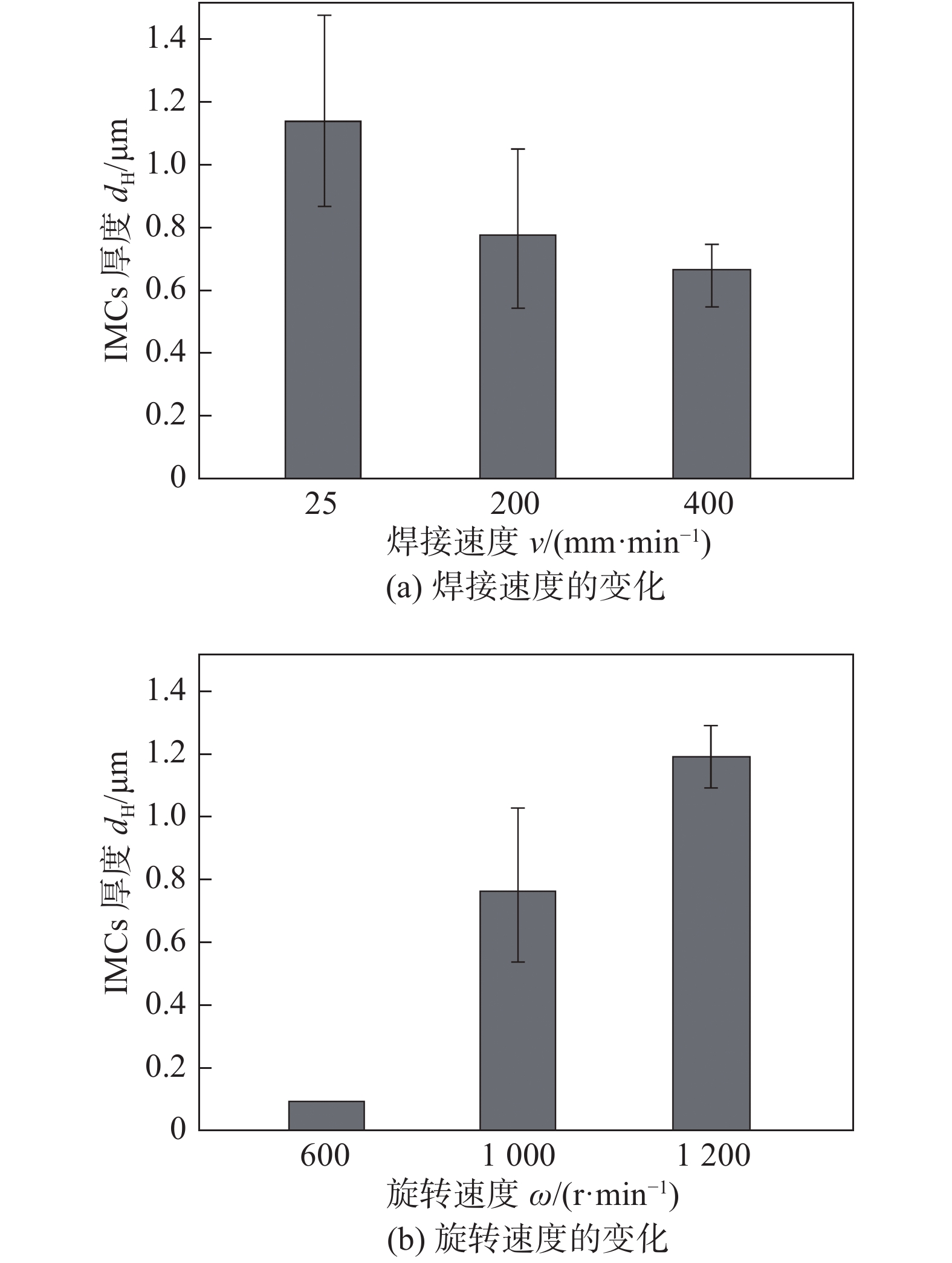

铝/钢FSLW时,铝在钢上侧有利于材料塑性流动,并减少搅拌头的磨损. Wan等人[26]研究了6082-T6铝合金/Q235A钢的FSLW,指出转速和焊速的变化影响界面材料的塑性变形程度,最终影响能量储存、原子扩散速率以及IMCs成核,界面处IMCs层的厚度随焊接速度增加而减少,随转速增加而增大,如图5所示[26].

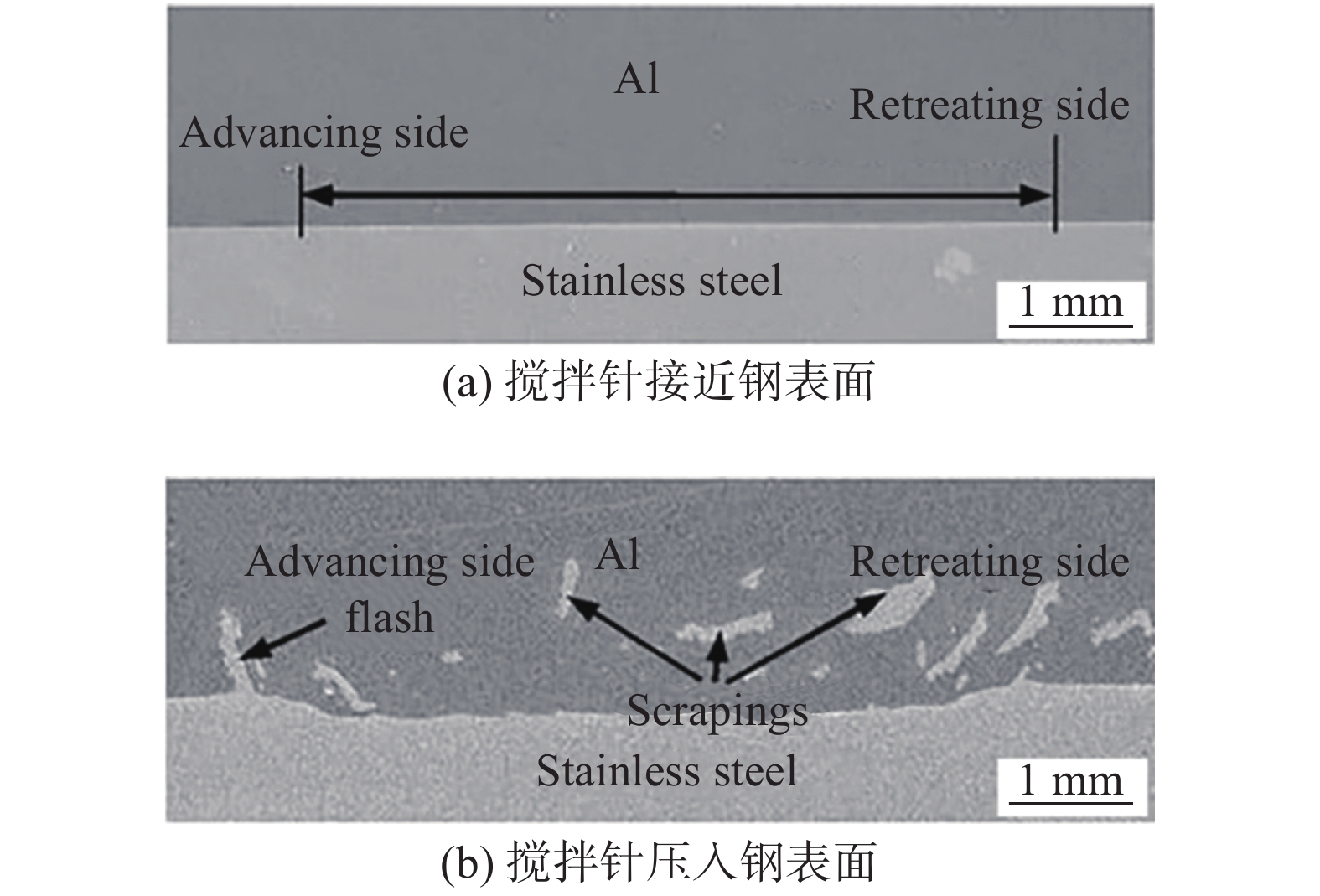

除了转速和焊接速速以外,搅拌针下压量决定铝/钢FSLW的接头质量. Wei等人[27]利用FSLW实现了1060铝与SUS321不锈钢的连接,当搅拌针未压入钢表面时,由于钢硬度大而未产生变形,接头界面较光滑,仅为冶金结合;当搅拌针压入钢表面后,钢表面受到剪切作用,在界面处产生FeAl3相和Fe-Al固溶相的混合层,界面结构呈锯齿状,接头为冶金结合和机械结合相互作用,其抗拉强度高于搅拌针未压入钢表面的接头强度,如图6所示[27]. 邢丽等人[28]指出搅拌针压入钢表面使钢与铝合金有较好的混合,焊缝截面呈形似“钳子”或弯钩状,提升了接头抗剪切性能. 但是,随着搅拌针压入量的增加,界面处IMCs层厚度增大,过大的压入量使接头中缺陷数量增多,严重降低接头力学性能[29]. 因此,为获得高质量的铝/钢FSLW接头,重点是精确控制搅拌针压入量,实现冶金连接和机械连接相结合,同时避免压入量过大产生焊缝缺陷.

2.1.3 铝/钢搅拌摩擦点焊

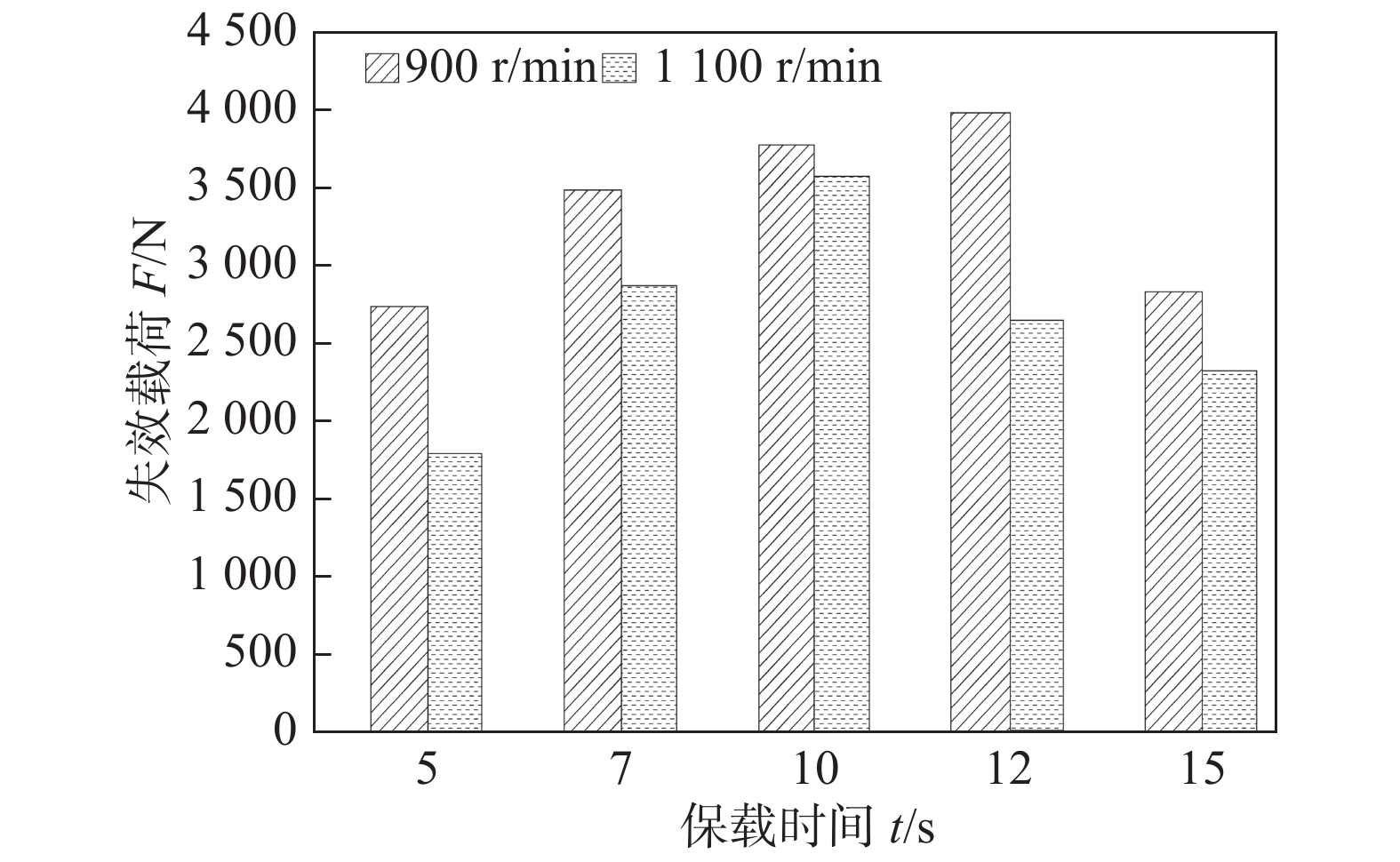

FSSW中关键工艺变量为焊具转速、焊接时间和压入深度. Fereiduni等人[30]研究了不同焊接时间对5083铝合金/St-12钢FSSW接头强度的影响,指出接头的强度随着焊接时间的增加先升高而后降低,如图7所示[30]. 当焊接时间较低时,接头界面处没有形成IMCs,接头强度较低;当焊接时间增加时,界面处形成厚2.3 μm非连续分布的IMCs,增强了接头强度;随着焊接时间进一步增加,IMCs层厚度增大到2.9 μm,且转变成连续分布,接头强度降低,但仍高于无IMCs的接头强度. FSSW中焊具不发生前移,塑性材料未发生向后流动并填充焊缝,可避免对接和搭接过程中焊速过快造成的焊缝缺陷,因此FSSW可通过增加转速同时降低焊接时间提高焊接效率.

搅拌针压入钢表面可增强铝和钢之间的搅拌作用,与FSLW类似,适当压入量可实现接头冶金连接与机械连接的有效结合. Bozzi等人[16]指出搅拌针压入钢表面后,界面形成钩状结构. 随着压入深度的增加,界面处IMCs厚度逐渐增大. 适量的IMCs层存在有利于提高接头强度,但过厚的IMCs层促进了裂纹的萌生和扩展,如图8所示[16]. 在转速为3 000 r/min和下压深度2.9 mm的焊接参数下,得到最优IMCs层厚度为8 μm,最大破坏载荷为4 500N.

2.2 焊具结构设计

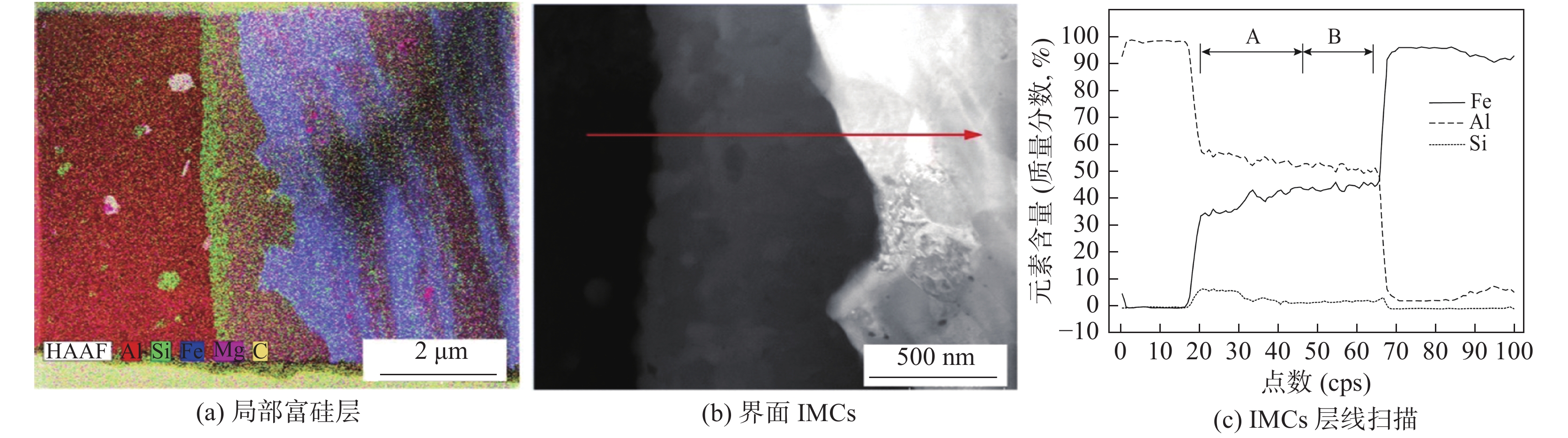

焊具结构对焊接过程中材料变形和温度场影响较大[31]. Huang等人[32]开发了一种端部膨大和轴向三缺口式搅拌针,如图9所示[32],该结构为界面塑性材料流动提供强形变作用,赋予动-静相结合流动模式. 在剧烈的剪切力作用下,界面形成纳米级局部富硅层,限制了Al与Fe之间的相互扩散和反应,抑制IMCs生长,得到超薄界面层,Fe-Al IMCs层厚度为纳米级,如图10所示[32]. 同时,搅拌针的端部膨大设计增大了连接界面宽度,接头最大拉剪强度达到442 N/mm. 该技术有效消除了传统搭接接头的钩状和冷搭接缺陷,避免了搅拌针的磨损.

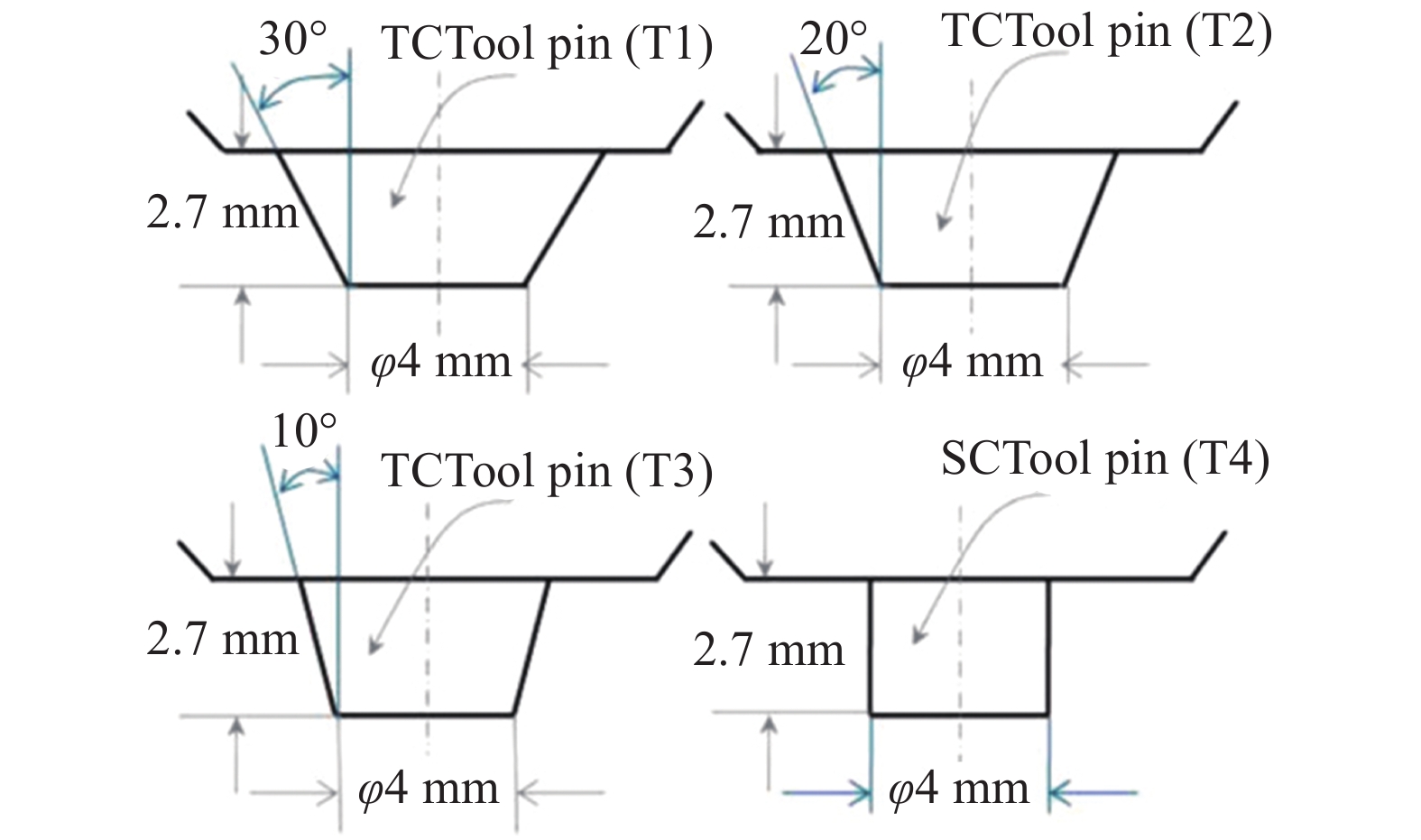

Xiong等人[33]设计了铣刀式搅拌针,焊接过程中搅拌针端部附近产生的峰值温度低于光滑无切口式搅拌针,其接头界面处产生了更薄的IMCs层并形成微型互锁结构,接头的最高剪切强度高于铝母材. 姬等人[34]指出降低搅拌针螺纹槽宽度能够有效增大材料流动速度,而增加锥角可降低材料的流动速度. 此外,锥形搅拌针产生的焊接温度低于柱形搅拌针[35]. Ramachandran等人[25]研究了搅拌针的锥角对界面IMCs层厚度的影响,搅拌针结构如图11所示[25],当搅拌针的锥度角较大时,钢侧搅拌增加并产生相对较高的热量使接头界面结构更加不均匀,且生成较厚的IMCs层;当搅拌针锥角减小时,钢侧搅拌减少,整个横截面的材料流动更好,界面结构在整个厚度上几乎均匀,且生成较薄的IMCs层;当搅拌针无锥角时,钢侧未发生剧烈搅拌,不均匀产热导致搅拌针顶部界面生成较厚的IMCs层,而底部界面IMCs层较薄,甚至未产生IMCs,接头承载能力较低. 因此,通过设计焊具结构可改变材料塑性变形率及热输入,适当增大搅拌作用,有利于材料塑性流动及均匀产热,改善IMCs的生长和分布;增大搅拌面积亦可增加接头连接面积,提高接头承载能力.

2.3 铝/钢搅拌摩擦焊中间层设计

除控制焊接热输入和材料变形程度以外,铝/ 钢界面之间引入中间层也是控制IMCs生长的有效途 径. Li等人[36]利用冷喷涂技术在钢表面沉积200 μm厚的Al中间层,搅拌针压入中间层,铝/钢FSLW 接头为三明治结构,界面处连续氧化物层阻止了IMCs的形成,接头界面处未发现IMCs,而沉积层/ 钢界面处产生了平均厚度为10 nm的扩散层,纳米级反应层有利于接头结合,如图12所示[36]. Zhou等人[37]利用摩擦堆焊技术在钢板表面堆焊 1 mm厚的Al中间层,铝/钢界面亦发现扩散层而非Fe-Al IMCs,与传统FSLW相比,拉剪载荷提高了约30%. 通过在界面中引入其它共反应金属元素可产生有利的共晶结构,并减少或消除原有的IMCs[38]. 高鹏宇等人[39-40]研究了Zn中间层对铝/ 钢FSLW的影响,Zn元素的存在可增强材料塑性流动能力,利于填充微观孔洞,随着Zn中间层厚度的增加,界面富铝Fe-Al IMCs向富铁Fe-Al IMCs 转变. Zheng等人[41]以锌箔作为铝/钢FSLW之间的中间层,当搅拌针穿过锌箔压入钢板中,大量锌被搅拌到铝中,在铝侧形成铝-锌混合层结构,铝-锌混合层中夹杂着钢颗粒;同时,一部分熔融的锌也会被搅拌到钢中,界面处形成薄的钢-锌混合层结构,且接头处未发现Fe-Al IMCs,接头横截面形貌如图13所示[41],其接头强度高于无中间层接头强度. Chen等人[42] 认为锌涂层的引入促进了界面处Al-Zn低熔点共晶组织的形成,显着提高了铝/钢的可焊性. 此外,Ratanathavorn等人[43]认为接头界面处Fe-Al IMCs 的生成与钢表面是否镀锌无关,但较厚的镀锌层可促进搅拌过程中锌在铝基体中的分布,从而改善了接头性能.

3. 铝/钢搅拌摩擦焊接新技术

通过优化焊接参数、设计焊具结构以及添加中间层等方法控制热输入和材料变形程度,实现了对界面IMCs的调控,获得性能良好的铝/钢接头. 然而,为适应铝/钢焊接的进一步需求,接头连接强度仍有待提高,为此,开发了一系列辅助搅拌摩擦焊接新技术以提升铝/钢接头承载能力.

3.1 匙孔填充搅拌摩擦点焊

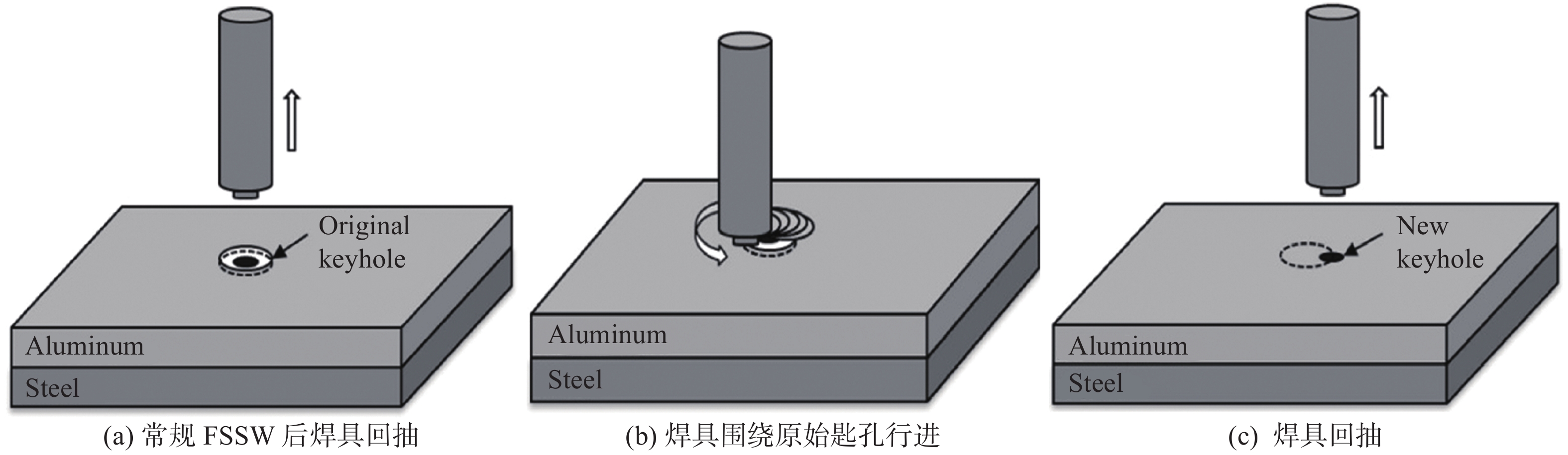

传统的FSSW在焊接结束后会留下匙孔,导致应力集中并减少有效连接面积. Chen等人[44]利用匙孔填充FSSW工艺实现了无匙孔的铝/钢连接,该工艺首先进行常规的FSSW,待焊具退出后将其移至远离原始匙孔一定距离的位置,以压入更小的深度并按照预定半径围绕匙孔行进,焊接示意图如图14所示[44]. 由于原始匙孔的重新填充,有效抑制了该区域中裂纹的产生,且圆形路径增加了铝/钢之间的结合面积,与传统FSSW相比,其接头剪切强度提高了56.33%,断后伸长率提高了81.25%. 回填式搅拌摩擦点焊(Refill friction stir spot welding,RFSSW) 焊具由夹紧环、套筒及搅拌针组成,通过下扎和回填过程形成无匙孔焊点,增加旋转速度和回填速度可增大材料流动速度,并扩大焊点有效连接面积[45]. Li等人[46]研究了铝/钢回填式搅拌摩擦点焊接头界面组织和力学性能,当套筒未压入钢时,其连接机制为冶金连接,接头强度相对稳定;当套筒压入钢表面后,其连接机制为机械连接和冶金连接的结合,显著提高了接头连接质量. 王希靖等人[47]指出钢嵌入铝基体中形成的机械连接强度远高于冶金连接.

3.2 自铆接搅拌摩擦搭接焊

Huang等人[48]提出铝/钢异种金属自铆接搅拌摩擦搭接焊(self-riveting friction stir lap welding,SRFSLW),焊前在底板上预钻一排通孔,焊接过程中上板热塑性材料在焊具的挤压下填充到底板的预制孔中,形成铆接结构,焊接示意图如图15所 示[48]. 由于搅拌针下端略接触到钢表面,在铝/钢界面处形成了Fe4Al13 IMCs,接头结构如图16所示[48]. 接头拉剪强度随孔直径的增加先增大然后减小,其变化趋势受到机械结合和冶金结合的协同作用. 当预制孔直径增大时,铝铆钉变大,机械结合作用增强,而铝/钢界面面积减小,冶金结合作用减弱. 当预制孔直径超过3 mm时,机械结合的增强低于冶金结合的损失,接头拉剪强度的降低. 当预制孔直径为3 mm时,接头强度最大达到317N/mm,相比无预制孔接头强度提高了23%. 该技术有效结合了冶金连接与机械连接作用,并通过调节预制孔大小实现了冶金连接与机械连接的最佳组合,显著提升了接头强度.

3.3 外源辅助式搅拌摩擦焊

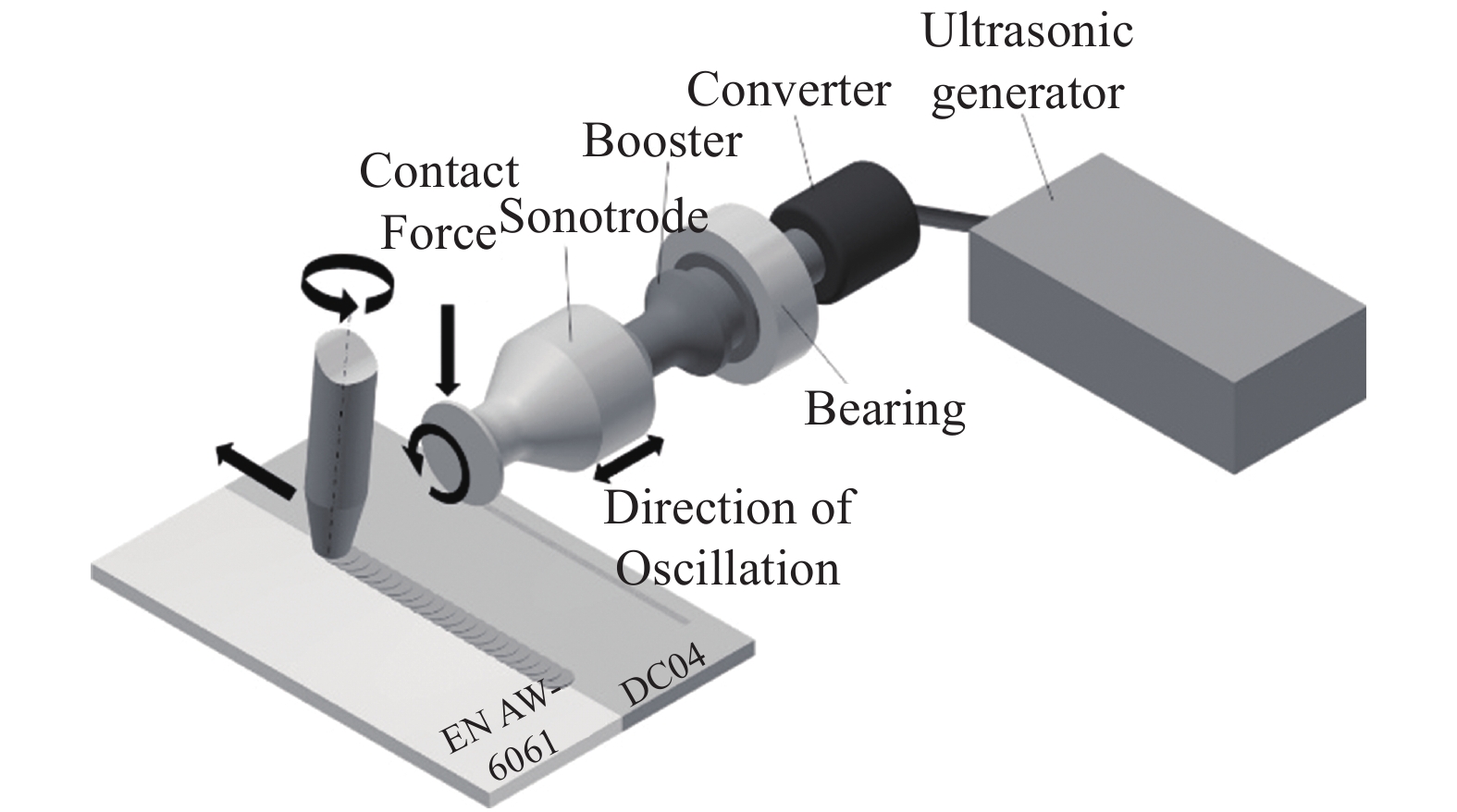

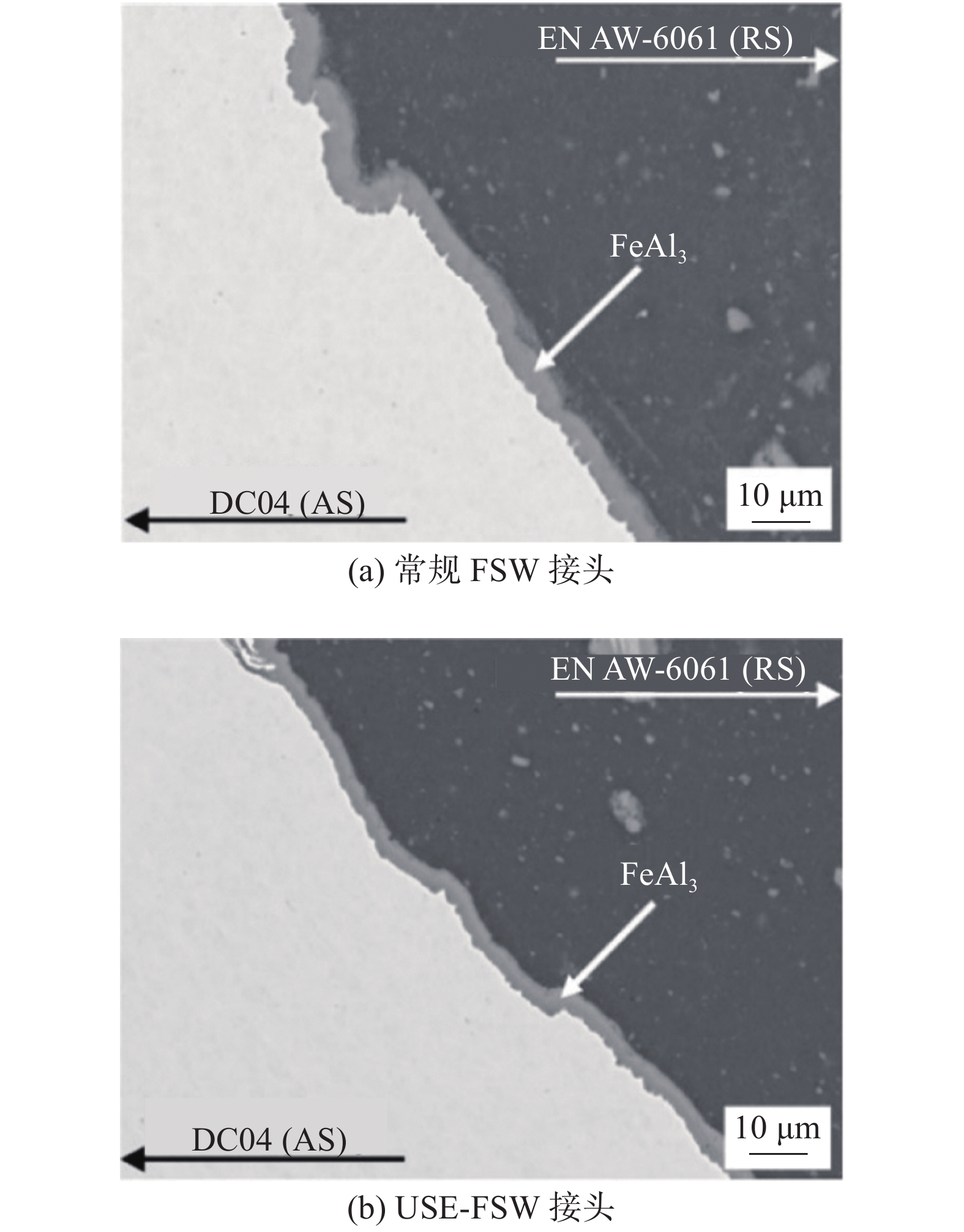

外源辅助式搅拌摩擦焊是在搅拌摩擦焊过程中引入其它工艺改善材料软化程度或调控焊接热输入. Marco等人[49]通过超声增强搅拌摩擦焊(ultrasound enhanced friction stir welding,USE-FSW) 实现了铝/钢的有效连接,焊接示意图如图17 所示[49],USE-FSW通过将超声波与FSW工艺同步引入焊接过程中,一方面超声波能够使IMCs发生破裂,减小IMCs层厚度;另一方面,超声波引入了额外的机械能,有助于材料软化,减小摩擦力,降低热输入,抑制了IMCs生长. 在相同焊接参数下,USE-FSW 接头焊核区存在较小的钢颗粒,界面IMCs层厚度约为1.7 μm,而常规FSW接头焊核区钢颗粒较大,界面IMCs层厚度约为2.8 μm,界面结构如图18所示[49].

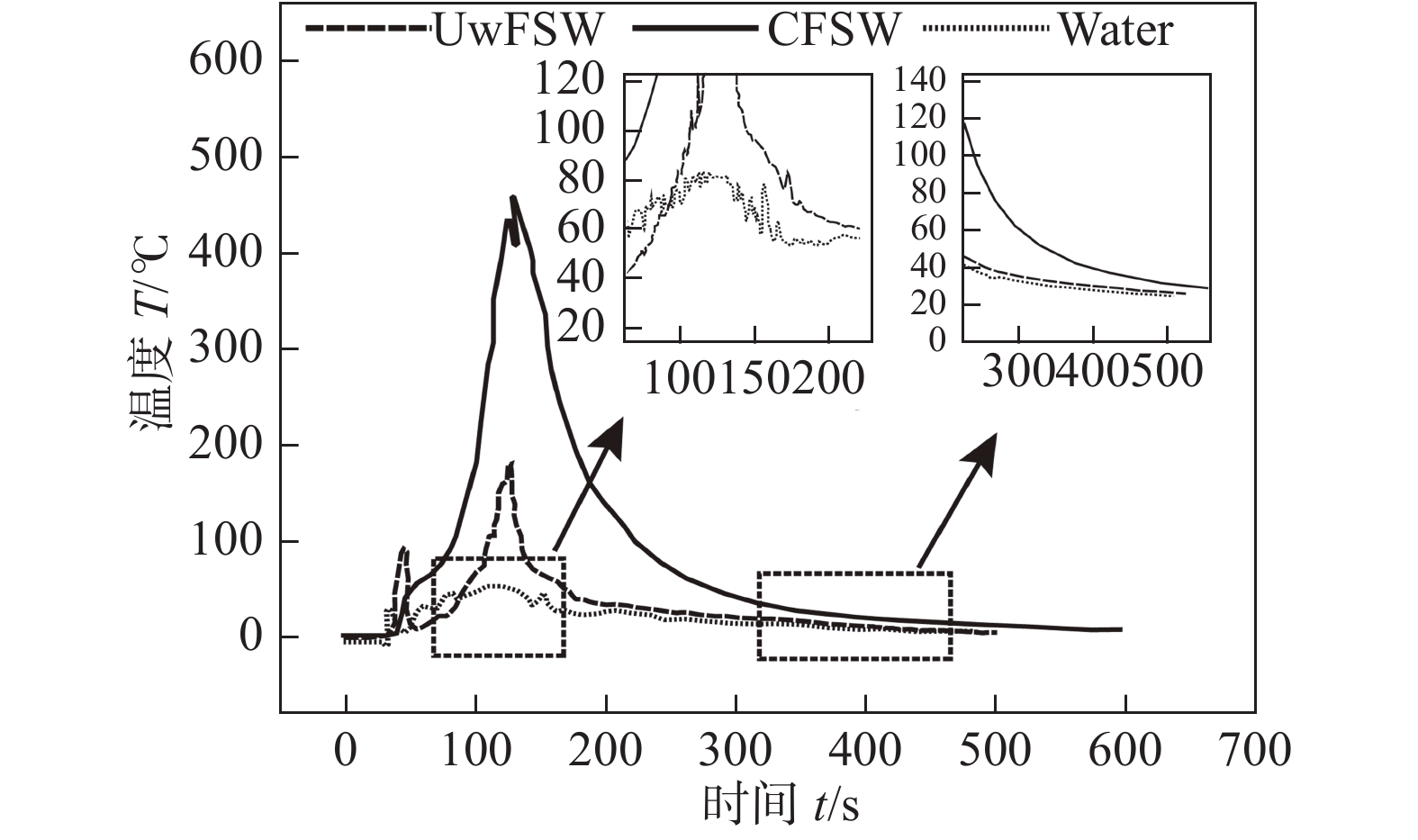

在冷却介质下进行淹没式FSW可以降低焊接温度,提高冷却速度,获得超细等轴晶粒[50]. Mahto等人[51]研究了铝/钢水下搅拌摩擦焊接(underwater friction stir welding,UwFSW),水介质的存在可以较快的吸收焊接热量,降低焊接热输入,提高冷却速度,焊接中温度循环如图19所示[51]. UwFSW 中较少的热量降低了Al和Fe原子之间的扩散速率和持续时间,从而减小了IMCs的厚度,IMCs层厚度从常规FSW条件下的9.5 μm减小到UwFSW 条件下的0.5 μm,且较快的冷却速度细化了焊核中晶粒结构,显著提高了接头的机械强度. Derazkola等人[52]研究了不同水介质温度下铝/钢UwFSW, 指出室温水是最佳的冷却介质,该介质下接头最大抗拉强度约为310 MPa,断后伸长率约为13%,较空气介质下分别提高了约21%和62%. 除了外部介质辅助冷却以外,Patel等人[53]采用背部铜垫板提高了底部导热率,实现了晶粒细化,提升了机械性能. 超声辅助和水冷介质能有效降低焊接热输入,控制界面IMCs的生长,快速冷却可改善晶粒结构,从而提升接头力学性能. 因此,FSW与多种外源辅助工艺的结合有望实现低成本、高稳定和高质量的铝/钢焊接,获得高性能和高可靠的铝/钢接头.

4. 结束语

FSW过程中复杂的摩擦产热和剪切变形行为促进了铝/钢界面原子快速扩散,快速生成Fe-Al IMCs,高温停留时间短且可控,为IMCs的调控赋予了可行性. IMCs促进铝/钢之间的可靠冶金连接,但IMCs的种类和厚度严重影响界面性能. 因此,铝/钢异种金属FSW的核心可归结于金属间化合物的控制. 优化焊接参数(增大焊接速度和偏移量,减小焊具转速、倾斜角、下压量及焊接时间)可降低焊具热输入,焊具结构设计(增加焊具搅拌作用)可增强材料变形程度,实现界面处IMCs生长和分布的调控. 接头界面处引入中间层亦可阻止界面处IMCs的生长,其层状结构增强了接头承载能力. 此外,匙孔填充技术增加了接头有效连接面积;自铆接技术结合了冶金连接和机械连接;外源辅助工艺降低了热输入并改善晶粒结构,进一步增强了铝/钢FSW接头力学性能及使役性能. 但是,在搅拌摩擦焊过程中的形变-热耦合作用下,界面元素扩散量化机制和IMCs生长模型尚未明晰.

因此,在未来研究工作中,兼顾焊接冶金连接与机械连接双重模式,开展搅拌摩擦铆焊研究,并结合多种外源辅助工艺,开发具有特色的强形变诱导搅拌摩擦扩散焊连接技术,建立界面快扩散物理模型及IMCs生长模型,以实现通过界面微区调控改善接头成形效率和提高接头承载性能,为FSW技术在轻量化结构制造中的应用奠定基础.

-

-

[1] Meng Xiangchen, Huang Yongxian, Cao Jian, et al. Recent progress on control strategies for inherent issues in friction stir welding[J]. Progress in Materials Science, 2020, 115: 100706.

[2] 万龙. 铝/钢搅拌摩擦搭接强流变作用下界面行为及力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2015. Wan Long. Influence of severe plastic deformation on interfacial behavior and mechanical properties of Al/steel friction stir lap joint[D]. Harbin:Harbin Institute of Technology, 2015.

[3] Coelho R S, Kostka A, Sheikhi S, et al. Microstructure and mechanical properties of an AA6181-T4 aluminium alloy to HC340LA high strength steel friction stir overlap weld[J]. Advanced Engineering Materials, 2008, 10(10): 961 − 972. doi: 10.1002/adem.200800028

[4] Massalski T B. Binary alloy phase diagrams[M]. New York: ASM International, 1990.

[5] 李国伟, 王楠楠, 邱然锋, 等. 铝合金/不锈钢电阻点焊工艺与接头性能研究[J]. 轻合金加工技术, 2015, 43(6): 62 − 66. Li Guowei, Wang Nannan, Qiu Ranfeng, et al. Study on resistance spot welding and performances of the joint between aluminum alloy and stainless[J]. Light Alloy Fabrication Technology, 2015, 43(6): 62 − 66.

[6] 张明军, 陈根余, 李时春, 等. 车用铝合金与镀锌钢光纤激光搭接焊试验研究[J]. 中国激光, 2011, 38(6): 134 − 139. Zhang Mingjun, Chen Genyu, Li Shichun, et al. Experimental investigation on fiber laser overlap welding of automotive aluminum to galvanized steel[J]. Chinese Journal of Lasers, 2011, 38(6): 134 − 139.

[7] 张满, 张军, 蒋腾, 等. Fe-Al金属间化合物对铝/钢钎焊接头力学性能的影响[J]. 焊接学报, 2018, 39(1): 61 − 64. Zhang Man, Zhang Jun, Jiang Teng, et al. Effect of Fe-Al intermetallic compound on mechanical property of aluminum/steel brazed joint[J]. Transactions of the China Welding Institution, 2018, 39(1): 61 − 64.

[8] Ma Yunwu, Lou Ming, Li Yongbing, et al. Effect of rivet and die on self-piercing rivetability of AA6061-T6 and mild steel CR4 of different gauges[J]. Journal of Materials Processing Technology, 2018, 251: 282 − 294. doi: 10.1016/j.jmatprotec.2017.08.020

[9] 王希靖, 邓向斌, 王磊. Q235钢板与6082铝合金搅拌摩擦焊工艺[J]. 焊接学报, 2016, 27(1): 99 − 102. Wang Xijing, Deng Xiangbin, Wang Lei. Parametric study on friction stir welding of Q235 steel with 6082 aluminum alloy[J]. Transactions of the China Welding Institution, 2016, 27(1): 99 − 102.

[10] Masaki K, Sato Y S, Maeda M, et al. Experimental simulation of recrystallized microstructure in friction stir welded Al alloy using a plane-strain compression test[J]. Scripta Materialia, 2008, 58(5): 355 − 360. doi: 10.1016/j.scriptamat.2007.09.056

[11] Wu X L, Tao N R, Wei Q M, et al. Microstructural evolution and formation of nanocrystalline intermetallic compound during surface mechanical attrition treatment of cobalt[J]. Acta Materialia, 2007, 55(17): 5768 − 5779. doi: 10.1016/j.actamat.2007.06.030

[12] Ma Z Y, Pilchak A L, Juhas M C, et al. Microstructural refinement and property enhancement of cast light alloys via friction stir processing[J]. Scripta Materialia, 2008, 58(5): 361 − 366. doi: 10.1016/j.scriptamat.2007.09.062

[13] Rest C V D, Jacques P J, Simar A. On the joining of steel and aluminium by means of a new friction melt bonding process[J]. Scripta Materialia, 2014, 77: 25 − 28. doi: 10.1016/j.scriptamat.2014.01.008

[14] 万龙, 黄永宪, 刘鑫, 等. 铝/钢异质金属搅拌摩擦焊技术研究进展[J]. 焊接, 2018(1): 12 − 19, 24. Wan Long, Huang Yongxian, Liu Xin, et al. Study progress on friction stir welding of aluminum / steel dissimilar materials[J]. Welding & Joining, 2018(1): 12 − 19, 24.

[15] Movahedi M, Kokabi A H, Reihani S M S, et al. Effect of tool travel and rotation speeds on weld zone defects and joint strength of aluminium steel lap joints made by friction stir welding[J]. Science and Technology of Welding and Joining, 2012, 17(2): 162 − 167. doi: 10.1179/1362171811Y.0000000092

[16] Bozzi S, Helbert-Etter A L, Baudin T, et al. Intermetallic compounds in Al 6016/IF-steel friction stir spot welds[J]. Materials Science and Engineering, 2010, 527(16-17): 4505 − 4509. doi: 10.1016/j.msea.2010.03.097

[17] 王希靖, 邓向斌, 王磊, 等. 铝/钢搅拌摩擦焊对接焊缝组织及机理研究[J]. 材料科学与工艺, 2015, 23(5): 77 − 81. Wang Xijing, Deng Xiangbin, Wang Lei, et al. Microstructure and joining mechanism of aluminium-steel friction stir butt welding[J]. Materials Science and Technology, 2015, 23(5): 77 − 81.

[18] Hsieh M J, Lee R T, Chiou Y C. Friction stir spot fusion welding of low-carbon steel to aluminum alloy[J]. Journal of Materials Processing Technology, 2016, 240: 118 − 125.

[19] Dehghani M, Amadeh A, Mousavi S A A A. Investigations on the effects of friction stir welding parameters on intermetallic and defect formation in joining aluminum alloy to mild steel[J]. Materials and design, 2013, 49: 433 − 441. doi: 10.1016/j.matdes.2013.01.013

[20] Pourali M, Abdollah-zadeh A, Saeid T, et al. Influence of welding parameters on intermetallic compounds formation in dissimilar steel/aluminum friction stir welds[J]. Journal of Alloys and Compounds, 2017, 715: 1 − 8. doi: 10.1016/j.jallcom.2017.04.272

[21] 张桂源, 郄新哲, 宫文彪, 等. 钢铝异种材料搅拌摩擦焊界面组织及性能[J]. 材料热处理学报, 2018, 39(5): 159 − 164. Zhang Guiyuan, Qie Xinzhe, Gong Wenbiao, et al. Microstructure and properties of friction stir welding interface of steel and aluminum dissimilar materials[J]. Transactions of Materials and Heat Treatment, 2018, 39(5): 159 − 164.

[22] Haghshenas M, Abdel-Gwad A, Omran A M, et al. Friction stir weld assisted diffusion bonding of 5754 aluminum alloy to coated high strength steels[J]. Materials and Design, 2014, 55: 442 − 449. doi: 10.1016/j.matdes.2013.10.013

[23] Liu X, Lan S H, Ni J. Analysis of process parameters effects on friction stir welding of dissimilar aluminum alloy to advanced high strength steel[J]. Materials and Design, 2014, 59: 50 − 62. doi: 10.1016/j.matdes.2014.02.003

[24] Wang Tianhao, Komarasamy M, Liu Kaimiao, et al. Friction stir butt welding of strain-hardened aluminum alloy with high strength steel[J]. Materials science and Engineering, 2018, 737(8): 85 − 89.

[25] Ramachandran K K, Murugan N, Kumar S S. Effect of tool axis offset and geometry of tool pin profile on the characteristics of friction stir welded dissimilar joints of aluminum alloy AA5052 and HSLA steel[J]. Materials Science and Engineering, 2015, 639(15): 219 − 233.

[26] Wan Long, Huang Yongxian. Microstructure and mechanical properties of Al/steel friction stir lap weld[J]. Metals, 2017, 7(12): 542. doi: 10.3390/met7120542

[27] Wei Y, Li J, Xiong J T, et al. Effect of tool pin insertion depth on friction stir lap welding of aluminum to stainless steel[J]. Journal of Materials Engineering and Performance, 2013, 22(10): 3005 − 3013. doi: 10.1007/s11665-013-0595-y

[28] 邢丽, 柯黎明, 黄春平. 铝合金与钢的搅拌摩擦焊焊缝成形及接头性能[J]. 焊接学报, 2007, 28(1): 29 − 32. Xing Li, Ke Liming, Huang Chunping. Weld appearances and mechanical properties of friction stir welded joint of Al alloy and mild steel[J]. Transactions of the China Welding Institution, 2007, 28(1): 29 − 32.

[29] Elrefaey A, Gouda M, Takahashi M, et al. Characterization of aluminum/steel lap joint by friction stir welding[J]. Journal of Materials Engineering and Performance, 2005, 14(1): 10 − 17. doi: 10.1361/10599490522310

[30] Fereiduni E, Movahedi M, Kokabi A H. Aluminum/steel joints made by an alternative friction stir spot welding process[J]. Journal of Materials Processing Technology, 2015, 224: 1 − 10. doi: 10.1016/j.jmatprotec.2015.04.028

[31] 张昭, 刘会杰. 搅拌头形状对搅拌摩擦焊材料变形和温度场的影响[J]. 焊接学报, 2011, 32(3): 5 − 8. Zhang Zhao, Liu Huijie. Effect of pin shapes on material deformation and temperature filed in friction stir welding[J]. Transactions of the China Welding Institution, 2011, 32(3): 5 − 8.

[32] Huang Yongxian, Wan Long, Si Xiaoqing, et al. Achieving high-quality Al/Steel joint with ultrastrong interface[J]. Metallurgical and Materials Transactions A, 2019, 50: 295 − 299. doi: 10.1007/s11661-018-5006-4

[33] Xiong J T, Li J L, Qian J W, et al. High strength lap joint of aluminium and stainless steels fabricated by friction stir welding with cutting pin[J]. Science and Technology of Welding and Joining, 2012, 17(3): 196 − 201. doi: 10.1179/1362171811Y.0000000093

[34] 姬书得, 孟庆国, 史清宇, 等. 搅拌针形状影响搅拌摩擦焊过程金属塑性流动规律的数值模拟[J]. 焊接学报, 2013, 24(2): 97 − 100. Ji Shude, Meng Guoqing, Shi Qingyu, et al. Numerical simulation of metal plastic flow in friction stir welding affected by pin shape[J]. Transactions of the China Welding Institute, 2013, 24(2): 97 − 100.

[35] 王大勇, 冯吉才, 王攀峰. 搅拌摩擦焊焊热输入数值模型[J]. 焊接学报, 2005, 26(3): 25 − 29. Wang Dayong, Feng Jicai, Wang Panfeng. Numerical model of heat input from rotational tool during friction stir welding[J]. Transactions of the China Welding Institution, 2005, 26(3): 25 − 29.

[36] Li Shuhan, Chen Yuhua, Kang Jidong, et al. Friction stir lap welding of aluminum alloy to advanced high strength steel using a cold-spray deposition as an interlayer[J]. Materials Letters, 2019, 239: 212 − 215. doi: 10.1016/j.matlet.2018.12.060

[37] Zhou Li, Yu Mingrun, Liu Baiyang, et al. Microstructure and mechanical properties of Al/steel dissimilar welds fabricated by friction surfacing assisted friction stir lap welding[J]. Journal of Materials Research and Technology, 2020, 9(1): 212 − 221. doi: 10.1016/j.jmrt.2019.10.046

[38] Niu Shiyu, Ji Shude, Yan Dejun, et al. AZ31B/7075-T6 alloys friction stir lap welding with a zinc interlayer[J]. Journal of Materials Processing Technology, 2019, 263: 82 − 90. doi: 10.1016/j.jmatprotec.2018.08.009

[39] 高鹏宇, 许惠斌, 李添翼, 等. 镀锌钢板与6061铝合金搭接搅拌摩擦钎焊[J]. 精密成形工程, 2018, 10(2): 113 − 116. Gao Pengyu, Xu Huibin, Li Tianyi, et al. Lap friction stir brazing of galvanized steel sheet and 6061 aluminum alloy[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 113 − 116.

[40] 高鹏宇, 许惠斌, 李默阳, 等. Zn中间层下钢与铝基复合材料的搅拌摩擦焊研究[J]. 热加工工艺, 2019, 48(3): 73 − 76. Gao Pengyu, Xu Huibin, Li Moyang, et al. Study on friction stir welding of steel and aluminum matrix composite with Zn intermediate layer[J]. Hot Working Technology, 2019, 48(3): 73 − 76.

[41] Zheng Qixian, Feng Xiaomei, Shen Yifu, et al. Dissimilar friction stir welding of 6061 Al to 316 stainless steel using Zn as a filler metal[J]. Journal of Alloys and Compounds, 2016, 686: 693 − 701. doi: 10.1016/j.jallcom.2016.06.092

[42] Chen Y C, Komazaki T, Tsumura T, et al. Role of zinc coat in friction stir lap welding Al and zinc coated steel[J]. Materials Science and Technology, 2008, 24(1): 33 − 39. doi: 10.1179/174328407X248505

[43] Ratanathavorn W, Melander A. Influence of zinc on intermetallic compounds formed in friction stir welding of AA5754 aluminium alloy to galvanised ultra-high strength steel[J]. Science and Technology of Welding and Joining, 2017, 22(8): 673 − 680. doi: 10.1080/13621718.2017.1302553

[44] Chen Kai, Liu Xun, Ni Jun. Keyhole refilled friction stir spot welding of aluminum alloy to advanced high strength steel[J]. Journal of Materials Processing Technology, 2017, 249: 452 − 462. doi: 10.1016/j.jmatprotec.2017.06.039

[45] 姬书得, 卓彬, 马琳, 等. 回填式搅拌摩擦点焊过程的材料流动规律模拟[J]. 焊接学报, 2016, 37(4): 39 − 42. Ji Shude, Zhuo Bin, Ma Lin, et al. Simulation of material flow behavior during refill friction stir spot welding process[J]. Transactions of the China Welding Institution, 2016, 37(4): 39 − 42.

[46] Li Peng, Chen Su, Dong Honggang, et al. Interfacial microstructure and mechanical properties of dissimilar aluminum/steel joint fabricated via refilled friction stir spot welding[J]. Journal of Manufacturing Processes, 2020, 49: 385 − 396. doi: 10.1016/j.jmapro.2019.09.047

[47] 王希靖, 张亚州, 张忠科, 等. 铝/钢无匙孔搅拌摩擦点焊焊接性分析[J]. 焊接学报, 2015, 36(1): 1 − 4. Wang Xijing, Zhang Yazhaou, Zhang Zhongke, et al. Welding analyses of friction stir spot welding without keyhole between aluminum alloy and zinc-coated steel[J]. Transactions of the China Welding Institution, 2015, 36(1): 1 − 4.

[48] Huang Yongxian, Huang Tifang, Wan Long, et al. Material flow and mechanical properties of aluminum-to-steel self-riveting friction stir lap joints[J]. Journal of Materials Processing Technology, 2019, 263: 129 − 137. doi: 10.1016/j.jmatprotec.2018.08.011

[49] Marco Thomä, Wagner G, Benjamin Straß, et al. Ultrasound enhanced friction stir welding of aluminum and steel: Process and properties of EN AW 6061/DC04-Joints[J]. Journal of Materials Science and Technology, 2018, 34(1): 163 − 172. doi: 10.1016/j.jmst.2017.10.022

[50] Patel V, Badheka V, Li W Y, et al. Hybrid friction stir processing with active cooling approach to enhance superplastic behavior of AA7075 aluminum alloy[J]. Archives of Civil and Mechanical Engineering, 2019, 19(4): 1368 − 1380. doi: 10.1016/j.acme.2019.08.007

[51] Mahto R P, Gupta C, Kinjawadekar M, et al. Weldability of AA6061-T6 and AISI 304 by underwater friction stir welding[J]. Journal of Manufacturing Processes, 2019, 38: 370 − 386. doi: 10.1016/j.jmapro.2019.01.028

[52] Derazkola H A, Khodabakhshi F. Underwater submerged dissimilar friction-stir welding of AA5083 aluminum alloy and A441 AISI steel[J]. International Journal of Advanced Manufacturing Technology, 2019, 102: 4383 − 4395. doi: 10.1007/s00170-019-03544-1

[53] Patel V, Li W Y, Liu X C, et al. Tailoring grain refinement through thickness in magnesium alloy via stationary shoulder friction stir processing and copper backing plate[J]. Materials Science and Engineering A, 2020, 784: 139322. doi: 10.1016/j.msea.2020.139322

-

期刊类型引用(16)

1. 王劲棋,李峻臣,赵耀邦,谢聿铭,孟祥晨,黄永宪. 铝/钢过渡接头搅拌摩擦增材制造成形与性能. 焊接学报. 2025(02): 18-24 .  本站查看

本站查看

2. 李聪,尤佳庆,张悦,杨浩坤,赵运强. 铝-钢异种材料回填式搅拌摩擦点焊接头界面连接机制与力学性能研究. 热加工工艺. 2024(11): 53-59+65 .  百度学术

百度学术

3. 高嵩,吴程浩,石磊,刘涛,景元坤,尹启朋,郭宁. 铝/钢异种金属搅拌摩擦焊性能改善方法及其研究现状. 航空制造技术. 2024(10): 53-65 .  百度学术

百度学术

4. 于江,杜荣茂,范彦龙,葛福琛,余果,张洪涛,杨涛. 冷喷涂Cu涂层辅助铝/钢异种金属电阻热扩散连接工艺分析. 焊接学报. 2024(12): 36-44 .  本站查看

本站查看

5. 裴瑜,高坤元,张小军,黄晖,吴晓蓝,文胜平,聂祚仁. 纯铝纯铁搅拌摩擦焊接头的组织与力学性能. 金属热处理. 2023(02): 36-43 .  百度学术

百度学术

6. 赖春明,谭海林,孟少明,莫金竹,聂慧. 搅拌时间对铝-钢搅拌摩擦点焊搭接接头质量的影响. 金属加工(热加工). 2023(06): 35-39 .  百度学术

百度学术

7. 邢松龄,唐天祥,韩博,苏强,陈高强,史清宇. 搅拌摩擦焊型材热力耦合仿真分析. 科技创新与应用. 2023(21): 14-18 .  百度学术

百度学术

8. 刘爱国,郭效盟. 铝/钢异种金属电弧熔钎焊研究现状. 焊接. 2023(11): 53-61 .  百度学术

百度学术

9. 张贵锋,王鑫炜,王宗科. 轻量化铝/钢与铝/铜焊接新方法——搅拌摩擦钎焊与搅拌摩擦点钎焊. 金属加工(热加工). 2022(02): 1-7 .  百度学术

百度学术

10. 巴一,韩善果,师文庆,黄进钰,黄江,谢玉萍,何宽芳. 激光摆动焊接的功率对钢/铝焊接接头的影响. 激光技术. 2022(02): 193-198 .  百度学术

百度学术

11. 刘涛,高嵩,肖光春,吴程浩,石磊,孙志平. 附加超声对6061-T6铝合金/Q235钢搅拌摩擦焊搭接工艺优化. 焊接学报. 2022(05): 69-75+117-118 .  本站查看

本站查看

12. 杨诚乐,史清宇,武传松,陈高强. 搅拌摩擦焊温度场的数字孪生建模方法. 焊接学报. 2021(03): 1-6+97 .  本站查看

本站查看

13. 黄俊兰,龙伟民,钟素娟,耿进锋,丁天然,秦建. Ni-P镀层对Cu/Al钎焊界面结构及性能的影响机制. 焊接学报. 2021(05): 51-56+70+101 .  本站查看

本站查看

14. 朱元皓,吴宝生,郭柏征,李鹏,董红刚. 焊丝对T2紫铜/316L不锈钢GTAW接头组织及性能的影响. 焊接学报. 2021(06): 13-21+97-98 .  本站查看

本站查看

15. 谭攀,韩世伟,蒋晓,许惠斌. 焊接电流对铝/钢电弧熔钎焊接头组织及性能的影响. 重庆理工大学学报(自然科学). 2021(12): 107-112 .  百度学术

百度学术

16. Lyu Shuqiang,Kim Jihoon,Cho Haeyong. 铝合金与高强钢摩擦塞铆焊接头连接性能. 焊接学报. 2021(11): 8-13+97 .  本站查看

本站查看

其他类型引用(16)

下载:

下载: