Research progress on brazing of advanced functional materials

-

摘要: 以复相陶瓷、纤维增强陶瓷基复合材料以及热电材料为例,从钎料成分设计、钎缝界面组织调控、接头残余应力缓解以及钎焊接头性能评测等角度,讨论了近年来发表的研究成果. 结果表明,在钎料中添加活性元素以及对母材表面改性的方法,能够有效改善钎料润湿性和界面结合强度;对于界面元素扩散以及母材过渡溶解的问题,可以设计制备复合钎料或阻隔层进行解决;接头残余应力的大小受材料热膨胀系数差异的影响较大,目前已提出了多孔中间层、梯度复合层以及母材表面机械加工等多种创新方法,但研究成果的应用仍停留在小尺寸样件,对于缓解大尺寸接头的残余应力问题仍有待解决. 最后对相关研究方向进行了总结和展望,期望推动航空航天构件连接的发展进程.

-

关键词:

- 复相陶瓷 /

- 纤维增强陶瓷基复合材料 /

- 热电材料 /

- 钎焊

Abstract: Taking multiphase ceramics, fiber reinforced ceramic matrix composites and thermoelectric materials as examples, this paper discusses the researches published in recent years which focused on the composition design of filler metals, microstructure controlling of brazed interface, residual stress mitigation of brazed joints and performance evaluation of brazed joints. The results show that the wettability and interfacial bonding strength can be improved effectively by adding active elements to filler metals or modifying the surface of base metal. For the element diffusion of interface and the transitional dissolution of base metal, composite filler metals or barrier layer can be designed and prepared to solve these problems. The residual stress of brazed joint is greatly affected by the difference of thermal expansion coefficient of brazing materials. At present, various novel solutions have been proposed, such as adding porous interlayer, preparing gradient composite layer and machining of base metal surface. However, the application of research results is still limited to small size samples. The problem of relieving the residual stress of large size joints remains to be solved. Ultimately, the prospect of the interest in future research is concluded. It is expected to promote the domestic manufacturing of aerospace and weapons equipment. -

0. 序言

复相陶瓷、纤维增强陶瓷基复合材料以及热电材料等先进功能材料具有耐高温性能、抗热震和耐腐蚀性能、介电性能、能源转换性能等特性,因此在航空航天构件的应用中备受关注[1-4]. 其中以SiO2-BN,ZrC-SiC(ZS陶瓷),ZrB2-SiC-C(ZSC陶瓷),C/C复合材料、C/SiC复合材料、SiCf/SiC复合材料、SiO2f/SiO2复合材料、Bi2Te3、方钴矿(CoSb3)等材料最为典型,应用领域包括发动机推力室喷管、飞行器热防护层、导弹天线罩、热电转换器件等重要结构部件的生产制造[5-11]. 但上述材料往往存在较大的脆硬性导致加工困难,为节省制造成本,方便构件装配以及规模器件组装,往往需要实现其与金属材料的可靠连接[12-14].

与结构材料不同,在先进功能材料的连接中,除了要保证接头能够满足力学性能和服役环境要求,同时还需尽可能地保持母材或接头的功能性不受影响. 因此会使母材遭到破坏的熔化焊方法无法采用,而在高温服役环境和构件轻量化的要求下,胶接和机械连接也难以实现可靠连接.虽然有学者采用扩散焊等固相连接方法实现了连接,但接头强度较低无法满足使用要求,并且该方法对待连接面的焊前处理要求较高,接头装配复杂,焊接效率低,难以在实际生产中推广使用.钎焊是通过熔化的钎料与母材界面反应形成冶金结合,从而实现接头的有效连接,具有装配灵活、焊后对构件尺寸影响小等优势被广泛应用于异种材料的连接中[15-16].

然而功能材料本身的物理化学性质与需要连接的金属材料差异较大,钎焊过程中往往存在界面结合强度差、钎缝组织性能差、接头残余应力大等问题,导致接头力学性能较低,阻碍了功能材料或整个构件的作用发挥[17-19]. 因此大量研究从钎料成分设计,界面组织调控,母材表面及接头结构优化等角度出发,为实现先进功能材料与金属的钎焊连接进行了大量研究,文中分析讨论了近年来部分钎焊方法和理论结果,并对其适用范围、存在问题以及未来发展方向进行总结,期望能够为后续研究提供新的思路.

1. 复相陶瓷

复相陶瓷是以一种陶瓷材料为基体相,一种或多种陶瓷或非陶瓷材料为添加相,均匀混合后制备而成的陶瓷基复合材料[20]. 目前应用较多的复相陶瓷包括SiO2-BN(SiO2 + h-BN)、ZS陶瓷(ZrC + SiC)和ZSC陶瓷(ZrB2 + SiC + C)等. 在保持了陶瓷材料耐高温性能的同时,提高了材料的抗热震性能,使用温度可达2 000 ℃以上,通常用于航天发动机推力室以及飞行器热防护涂层等领域[21-22]. 部分复相陶瓷结合基体相和添加相的特性后,具有较好的透波和介电性能,是制备导弹天线罩的优选材料[23-24].

与单一物相的陶瓷相比,复相陶瓷钎焊所用的钎料需要同时与基体相和添加相反应才能实现较好的润湿铺展. 在陶瓷与金属材料的钎焊连接中,含有Ti,Zr,Cr,V等活性元素的活性钎料被广泛使用[25-26],而对于复相陶瓷,研究者往往通过调整钎料的成分配比,提高活性元素的含量来增强钎料与复相陶瓷的界面反应,从而改善钎料在其表面的润湿性,在界面形成连续致密的反应层,实现复相陶瓷侧界面的有效结合.但过多的活性元素同时也会增强金属母材侧的界面反应,导致金属母材向液相钎料中过度溶解,大量Fe,Ti,Ni,Cu等元素进入钎缝,在接头界面形成块状的脆性化合物相或连续的脆性层[27]. Yang等人[19]采用Ag-Cu-Ti钎料钎焊SiO2-BN复相陶瓷和Invar合金,钎料与SiO2-BN复相陶瓷界面的应产物为TiN + TiB2,当提高钎料中的Ti元素含量时,界面形成连续致密的反应层,但钎料中Ti含量过高时,脆性的反应层与SiO2-BN复相陶瓷界面出现裂纹,同时钎缝中形成大量Fe2Ti和Ni3Ti脆性化合物,接头质量下降,当钎料中Ti含量为4.5 %(质量分数)时,接头抗剪强度达到最高为31 MPa. 随后Yang等人[27]在钎焊SiO2-BN陶瓷与Invar合金时,设计了含有Cu箔的复合中间层,接头结构为SiO2-BN/AgCuTi/Cu/AgCu/Invar,Cu箔的存在还阻隔了Invar合金中Fe,Ni元素与钎料中Ti的反应,当Cu箔厚度为100 μm时,钎缝中脆性化合物消失,接头抗剪强度达到43 MPa,相比直接连接时提高了207%. 有学者通过对SiO2-BN陶瓷表面进行处理,从而改善润湿性和接头性能,如图1所示. Ba等人[25]在SiO2-BN表面原位合成碳纳米管(CNTs),随着CNTs生长时间的增加,TiZrNiCu钎料在复合陶瓷表面的润湿角明显降低,在CNTs生长时间为10 min和15 min时润湿角从24º分别降低到5º和4º如图1a和图1b所示,这是由于原位生长的CNTs与钎料存在较高的反应活性,加速了钎料在SiO2-BN表面的润湿铺展,最终促进了TiZrNiCu与SiO2-BN之间的界面反应;继续延长CNTs生长时间到30 min时,由于过多的CNTs与钎料中的活性Ti元素反应生成TiC,钎料的流动粘性提高,并且钎料越过CNTs向前铺展过程的阻力增加,反而导致润湿角增大达到33º. 采用该方法钎焊SiO2-BN和TC4,在CNTs生长时间为15 min时接头抗剪强度达到35 MPa,相比直接钎焊提高了3倍. 为抑制钎缝中脆性化合物的生成,Zhang等人[23]在Invar表面原位生长了垂直少层石墨烯(VFG),随后采用AgCuTi钎料钎焊SiO2-BN和Invar合金,生长VFG后钎缝中的Fe2Ti、Ni3Ti脆性化合物占比分别从11.5%和10.7%下降到3.7%和2.8%,接头抗剪强度提高20%,如图1c和图1d所示.

![]() 图 1 经SiO2-BN表面处理后润湿性和接头性能Figure 1. Wettability and joints performance after surface modification with SiO2-BN ceramic. (a) microstructure of CNTs; (b) Raman spectra; (c) contact angles with different growth times of CNTs; (d) microstructure of VFG; (e) fracture morphologies of the joint with or without VFG

图 1 经SiO2-BN表面处理后润湿性和接头性能Figure 1. Wettability and joints performance after surface modification with SiO2-BN ceramic. (a) microstructure of CNTs; (b) Raman spectra; (c) contact angles with different growth times of CNTs; (d) microstructure of VFG; (e) fracture morphologies of the joint with or without VFG复相陶瓷与金属钎焊接头的断口形貌往往呈现明显的“拱形”,这是由于其烧结致密度较低,断裂韧性较差,在与金属材料钎焊的过程中,残余应力对接头质量的影响较大. 为缓解接头残余应力,提高接头力学性能, Pan等人[28]采用热膨胀系数较低的Mo箔作为中间层,辅助钎焊2Si-B-3C-N陶瓷与金属Nb,Mo中间层的添加降低了钎缝的线膨胀系数,当Mo中间层厚度为250 μm时接头抗剪强度达到48 MPa,而未添加中间层时接头存在贯穿裂纹,无法实现连接. 图2为几种复相陶瓷钎焊接头残余应力的缓解方法. Ba等人[24]采用HF溶液对SiO2-BN复相陶瓷表面进行刻蚀处理形成裸露的BN颗粒,随后通过TiZrNiCu钎料连接SiO2-BN和TC4,在钎焊过程中BN颗粒与Ti原位反应生成TiB晶须如图2a所示,缓解了由热膨胀系数不匹配引起的界面残余应力,当刻蚀时间为15 min时接头抗剪强度达到30 MPa,比直接钎焊提高了130%. Zhang等人[21]以多孔SiC作为中间层,采用AgCuTi钎料连接ZSC复相陶瓷和GH99,硬质的中间层调控了钎缝的热膨胀系数,缓解了接头残余应力,接头抗剪强度从39 MPa提高到102 MPa,如图2b所示. Wang等人[22]在钎焊ZS复相陶瓷和TC4时,为实现接头热膨胀系数的梯度过渡,采用激光熔覆SiC颗粒的方法,在TC4表面制备了三层不同密度的过渡层,如图2c所示,在最佳工艺参数下,接头抗剪强度达到97 MPa,接头残余应力显著降低.

根据目前的研究成果,采用活性钎料或表面改性等方法基本可以解决钎料在复相陶瓷表面的润湿问题,但现有的研究成果仍未能较好地解决钎焊接头残余应力大的问题,尤其是针对待连接面尺寸较大、形状复杂时,中间层和梯度过渡层都难以直接添加或制备,同时该方法会导致接头钎缝尺寸大大增加,无法用于装配精度较高的构件,直接限制了复相陶瓷与金属连接构件的实际应用,因此,后续的研究重点在于如何有效控制接头残余应力,实现连接面积较大、接头强度离散度低、钎缝尺寸均匀的钎焊接头,从而满足实际应用需求.

2. 纤维增强陶瓷基复合材料

纤维增强陶瓷基复合材料在制备时先形成纤维编织的预制体,随后经过多次浸渍热解或沉积过程,最终形成一种非匀相的复合材料,常见的纤维增强陶瓷基复合材料有C/C,C/SiC,SiCf /SiC,SiO2f /SiO2等. 它们除了有较强的化学惰性和极低的热膨胀系数外,特有的编织结构使钎料更难在其表面形成良好润湿铺展. 此外,由于基体与纤维编织预制体之间的界面结合强度较弱,复合材料母材本身也对钎焊接头残余应力十分敏感. 因此,研究者通常从改善钎料润湿性和缓解接头残余应力两个方面入手,提高纤维编织复合材料与金属钎焊接头的力学性能[29-31].

石墨烯、碳纳米管等纳米碳材料与钎料中的活性元素具有较高的反应活性,将其均匀制备在纤维增强陶瓷基复合材料表面后,钎料在反应驱动力的作用下快速铺展并渗入复合材料表面的沟壑和缝隙中,并在界面反应形成Cu3Ti3O,TiSi2,Ti5Si3,TiO2,TiC等反应层. 纳米碳材料在钎缝中的含量极小,对焊后界面组织和反应产物无明显影响,钎料润湿性改善的同时也增大了界面结合面积,因此钎焊接头强度得到了显著增强[12,32-33]. 此外,通过热反应方法可以对纤维增强陶瓷基复合材料进行表面改性形成金属或碳化物、硅化物的改性层,改性层与复合材料界面结合良好,并能够与钎料形成良好润湿,如图3和表1所示[34-36]. 霸金等人[34]在C/SiC表面热渗Ni-Cr-Si合金,形成Ni2Si + Cr3Ni2Si + Cr23C6热渗层,AgCuTi钎料在改性后的C/SiC表面的润湿角随合金中Cr元素的含量增加而降低,当合金中Cr质量分数为15%时润湿角降低至18.1º,在与Nb的钎焊接头中,热渗层的存在还调控了C/SiC侧的热膨胀系数过渡,缓解了接头残余应力,接头抗剪强度提高了36 %,达到115 MPa. Ba等人[35]还在SiO2f /SiO2表面蒸镀0.2 g/cm3金属镁,随后在管式炉中热处理实现镁热反应,制备了MgO + Mg2Si层,随着热处理时间的延长,SiO2f /SiO2表面逐渐形成Si + Mg + Mg2Si结构,在700 ℃保温6 h的热处理条件下,AgCuTi钎料的润湿角从95.9º降低到34.7º,几乎与在纯Si基底表面的润湿角相同. Sun等人[36]首先将SiO2f/SiO2复合材料放入质量分数为10%的苯酚甲醛溶液中浸渍,随后在管式炉中进行热处理,经过900 ℃保温60 min后,SiO2f /SiO2复合材料表面形成2 ~ 30 nm厚度的SiC层,同时有未反应的热解碳层,相比原始表面,SiC层和热解碳层与AgCuTi钎料的反应驱动力较高,在860 ℃保温10 min条件下钎料的润湿角从120º下降到30º,界面形成Ti5Si3 + TiO2相,SiO2f /SiO2复合材料自身钎焊接头的抗剪强度从7 MPa提高到19 MPa.

为进一步提高纤维增强陶瓷基复合材料与金属钎焊接头的力学性能,如何缓解接头的残余应力是重要的研究方向. 虽然有学者通过预先对复合材料表面机械加工或腐蚀的方法实现了接头残余应力的缓解[10,33],但同时也破坏了复合材料母材的编织结构,降低了其本身的力学性能,此外接头的气密性和烧蚀均匀程度也受到严重影响,因此应尽量探求不对母材造成损伤的方法,从而实现接头残余应力的缓解. Wang等人[37]使用添加了碳颗粒的Cu-15Ti钎料钎焊Cf /SiC和304不锈钢,碳颗粒在钎焊过程中与Ti元素反应形成TiC层,降低了钎缝的线膨胀系数,接头抗剪强度从114 MPa提高到178 MPa,但由于碳颗粒的添加,钎料的初始熔化温度提高了130 ℃达到1025 ℃,这导致钎焊温度也大幅升高. Wang等人[38]还向Ag-10Ti钎料中直接添加TiC颗粒钎焊C/C复合材料与GH3044高温合金,随着TiC颗粒含量的增加,钎缝中Ti2Ni脆性化合物的含量降低,热膨胀系数降低,接头残余应力下降,但钎料的流动性变差,当TiC体积分数为24%时接头抗剪强度最高达到67 MPa,继续增加TiC含量,较弱的钎料流动性和界面反应致使接头性能降低. Ba等人[39]在焊接C/SiC复合材料与TC4时,向AgCu钎料中添加ZrP2WO12纳米颗粒,随着添加量的提高,钎缝的热膨胀系数降低,同时C/SiC侧的界面反应层厚度减小,当ZrP2WO12纳米颗粒含量为3%(质量分数)时接头抗剪强度提高了70.8 %,达到146.2 MPa. Zhang和Sun等人[40-41]在SiO2f /SiO2复合材料与Invar合金钎焊的研究中,分别向AgCuTi钎料中添加了TiO2纳米颗粒和W中间层,结果如图4所示,除了降低钎缝的热膨胀系数,TiO2纳米颗粒改善了钎焊接头的应力分布,W中间层则降低了Fe-Ti,Ni-Ti脆性相的生成量,最终钎焊接头的力学性能得到提高,断裂位置从SiO2f /SiO2复合材料侧界面层处改变为近界面处的SiO2f /SiO2复合材料母材.

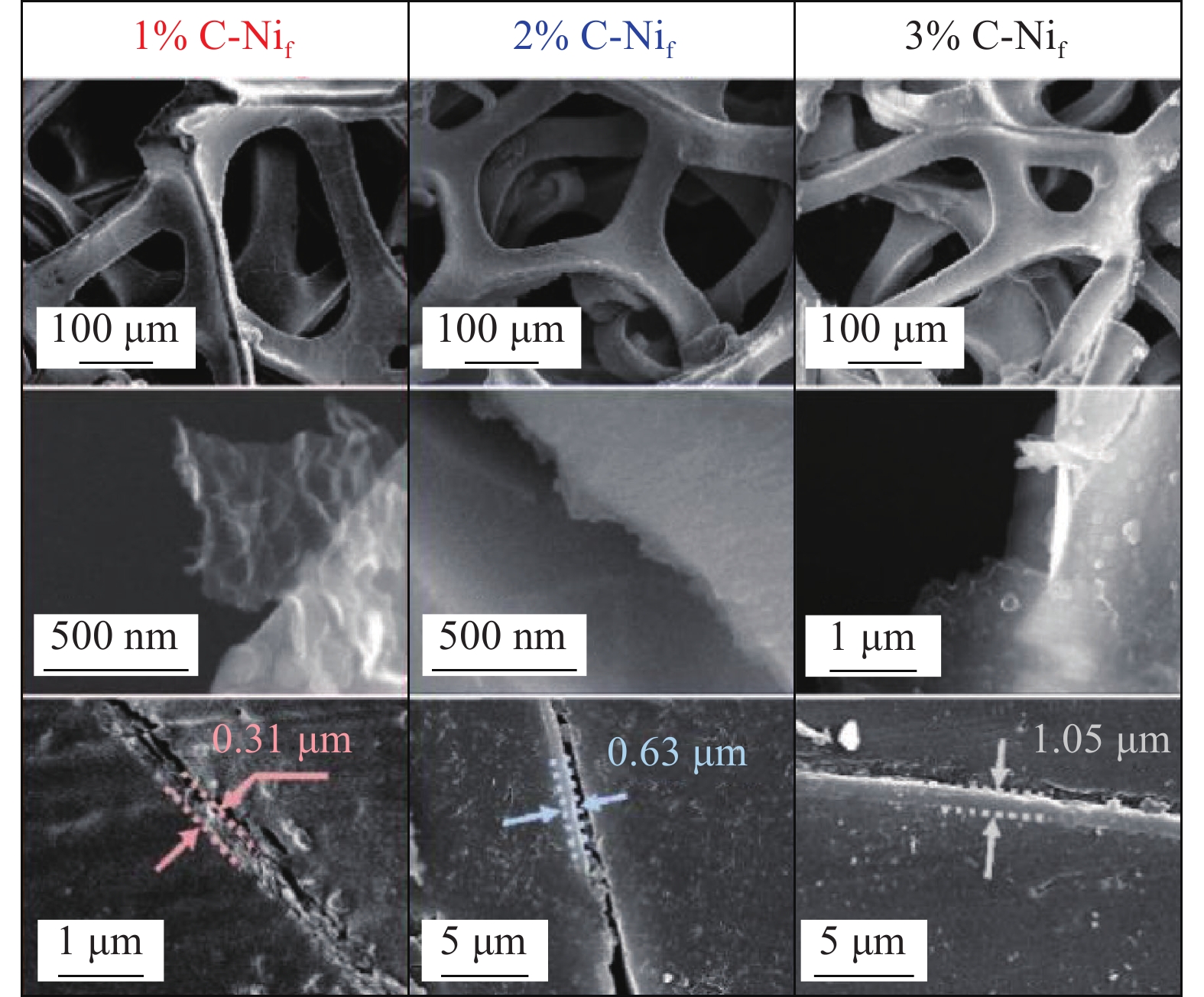

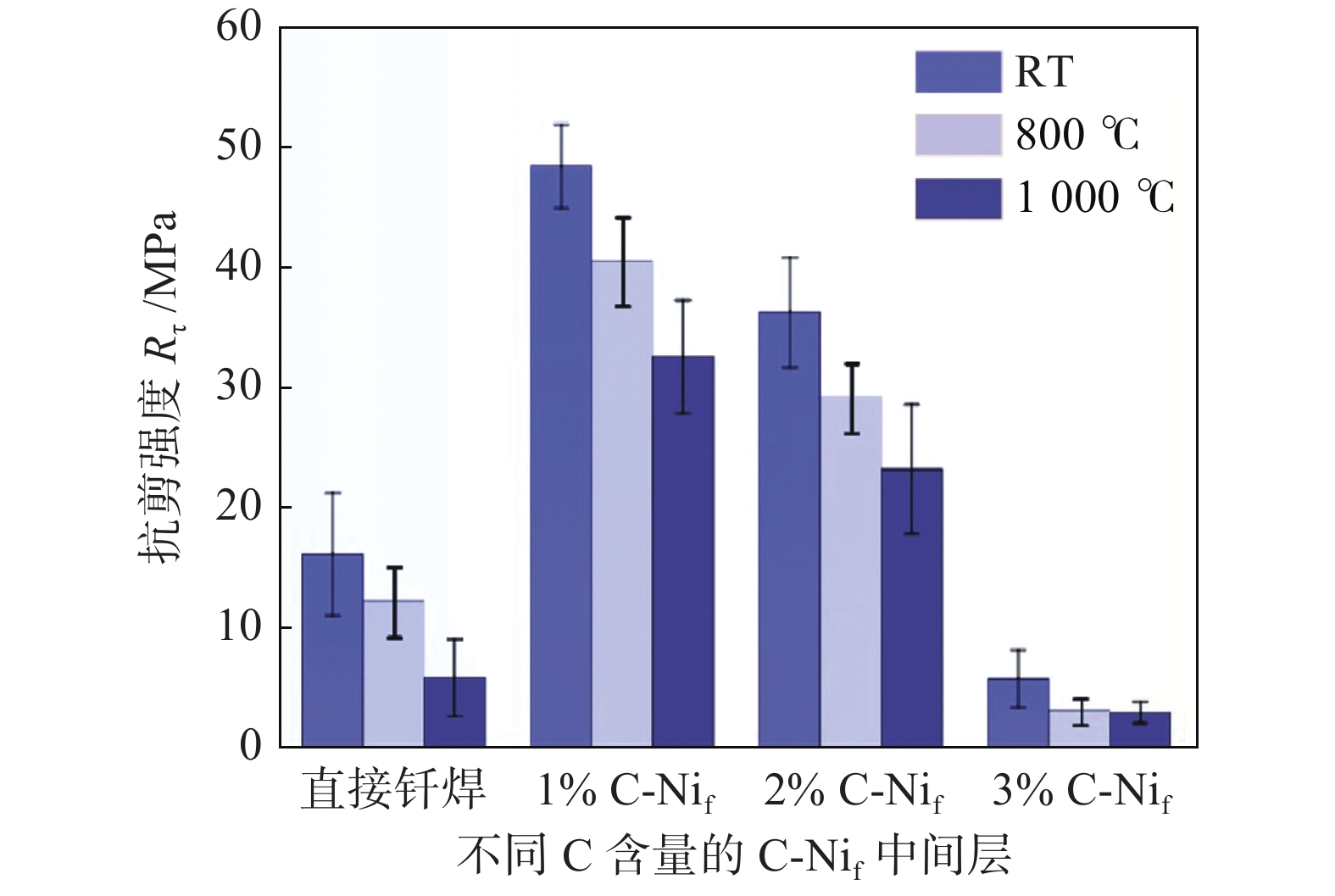

在钎缝中添加硬质颗粒或采用硬质中间层的方法可以有效降低钎缝的热膨胀系数,从而缓解接头残余应力,而在接头中添加塑韧性能较好的中间层也可通过塑性变形的方式降低接头残余应力. Wang等人[42]以泡沫Ni为骨架在其表面制备碳化酚醛树脂层,形成C-Nif中间层并采用Ti-Ni复合箔片钎焊C/C复合材料与金属Nb,如图5和图6所示. 碳化酚醛树脂层的存在阻碍了钎料与泡沫Ni之间的反应,使其骨架结构能够在钎焊界面中得以保存,但过多的碳含量会导致钎焊接头中出现孔洞、裂纹等焊接缺陷,当使用1%C-Nif中间层时钎焊接头抗剪强度最高达到48 MPa,接头在800和1 000 ℃环境下的高温抗剪强度并未明显下降,分别达到41和33 MPa.

![]() 图 5 不同C含量C-Nif中间层显微形貌[42]Figure 5. Microstructure of C-Nif interlayers with different C content

图 5 不同C含量C-Nif中间层显微形貌[42]Figure 5. Microstructure of C-Nif interlayers with different C content![]() 图 6 钎焊接头抗剪强度[42]Figure 6. Shear strength of brazed joints

图 6 钎焊接头抗剪强度[42]Figure 6. Shear strength of brazed joints由以上研究结果可知,实现纤维增强陶瓷基复合材料优质钎焊接头的必要条件为:①钎料对其表面润湿良好,钎焊过程中能够完全填充其表面孔隙并形成活性反应层;②有效控制钎焊接头残余应力,避免母材中纤维增强相和基体填充相剥离分层. 在后续的研究中,一方面可以在不影响钎缝高温性能的同时尽量降低连接温度,结合目前已有的方法,进一步缓解接头残余应力;另一方面,可以考虑在纤维增强陶瓷基复合材料制备时在待连接面预制过渡层,提高连接面处母材中纤维与基体的结合强度,从而提高整体接头的力学性能.

3. 热电材料

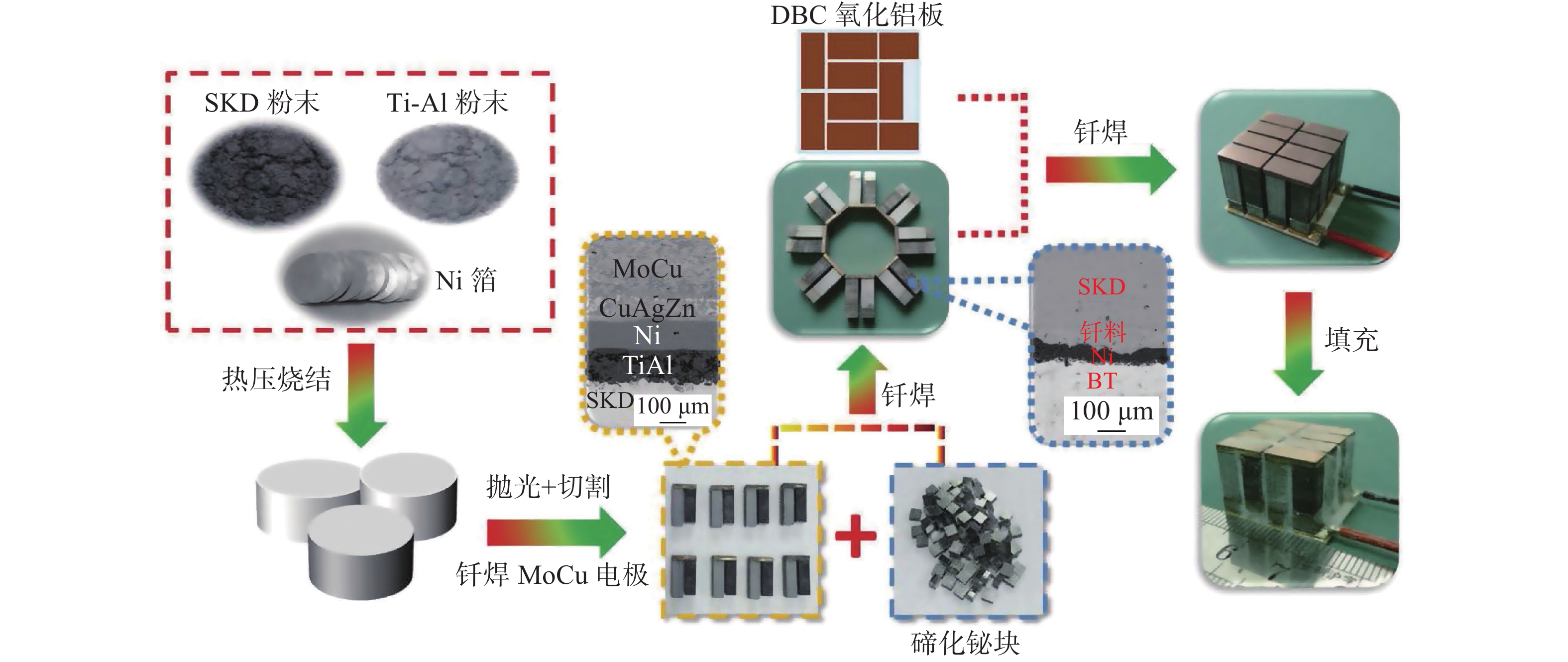

随着科技的发展进步,能源短缺和环境污染等问题在全球范围内日益凸显,开发新型环保能源以及提高能源使用效率成为目前亟待解决的课题. 热电材料是一种可以实现热能和电能相互转化的功能材料,通过材料内电子或空穴的运动实现温差发电或通电制冷等功能[43-45],其中碲化铋(Bi2Te3)和方钴矿(CoSb3)是目前研究和应用最为广泛的两种热电材料. 根据掺杂元素和载流子的不同,热电材料分为n型(电子)和p型(空穴)两种,在实际应用中,热电器件是由多对n型热电腿和p型热电腿构成,如图7所示,器件中热电材料往往需要与金属电极进行连接,其中电极材料和钎缝的电阻、热阻,连接界面的接触电阻和接触热阻,热电材料的元素扩散等因素均影响整个热电器件的转换效率[46],目前尽管已有多种热电优值(ZT值)大于1的热电材料被研制出来,但制造的热电器件或热电对的转换效率仍然低于10%. 因此,减小电极与热电材料的连接界面接触效应,降低界面金属间化合物的生成,以及最大程度地减小界面热应力,对提高热电器件的转换效率,延长器件服役寿命,对实现热电器件的商业化应用具有重要意义[47].

![]() 图 7 热电发电器件制备流程[46]Figure 7. Fabrication flow of thermoelectric generators

图 7 热电发电器件制备流程[46]Figure 7. Fabrication flow of thermoelectric generators电极材料一般选用高电导率和热导率的Cu,Ni金属,然而纯的Cu,Ni金属的热膨胀系数与热电材料差异较大,接头残余应力是影响连接质量的最大问题. 采用添加复合过渡层的方法可以实现接头热膨胀系数的梯度过渡[48],但这往往又会造成接头厚度明显增加,较多的界面使接头的接触效应恶化,不利于热电器件保持较高的转化效率.有学者通过在电极材料中添加Mo,W等元素制成Cu-Mo[49],Cu-W[50]等合金电极,直接实现电极材料与热电材料的热膨胀系数匹配,有效解决了接头残余应力大的问题.

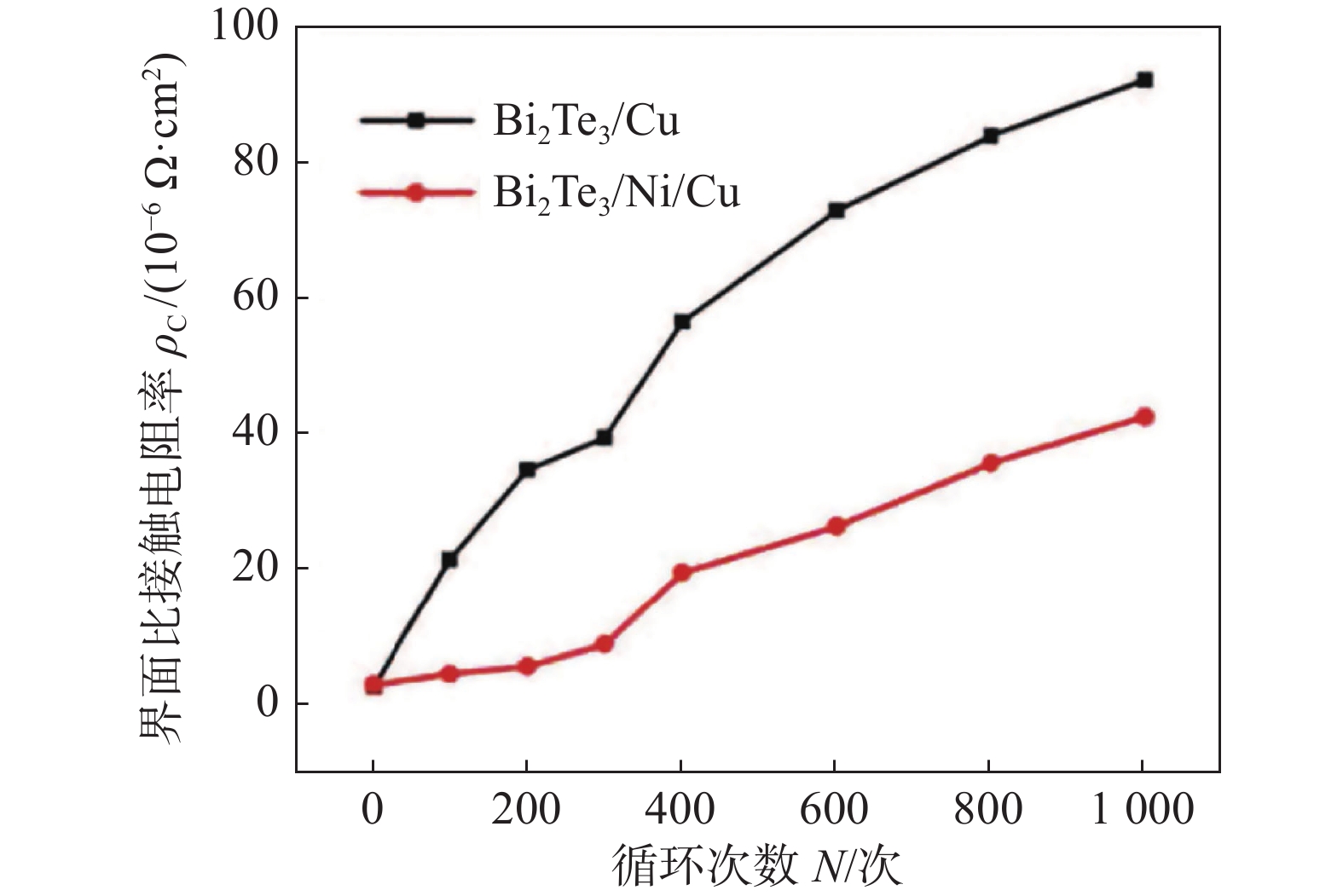

通常热电材料中会掺杂多种元素来增加载流子浓度,从而提高ZT值,但钎焊过程中的界面反应和元素扩散会使热电材料的成分配比发生偏离,并且在热电器件较高的服役温度下,界面元素会持续扩散,使热电材料的性能大幅下降甚至失效. 因此在界面形成冶金结合的同时,限制热电材料和钎缝间的元素互扩散是热电材料与电极连接重要的研究方向. Chen等人[51]在AgCu钎料与CoSb3基热电材料之间放置了Co,Ni,Ti 3种缓冲层,分别探究其对元素扩散的阻隔作用,采用Ni,Ti作缓冲层时,AgCu钎料侧界面分别为(Cu, Ni)ss和Ti-Cu化合物,CoSb3侧界面分别为Ni5Sb2 + (Co, Ni)Sb和TiSb + TiSb2 + TiCoSb,而采用Co缓冲层时AgCu侧无明显反应层生成,CoSb3侧形成CoSb2 + CoSb反应层,将添加Co,Ni,Ti 3种缓冲层的接头在450 ℃保温24 h条件下进行时效处理,CoSb3侧反应层厚度分别为2,24和0.4 μm,但采用Ti缓冲层Ti/CoSb3界面反应层容易脱附进入钎缝,综合对比,采用Co作为缓冲层时,Co/CoSb3界面反应层增长速率较低,同时与CoSb3母材有更好的结合强度. Zhu等人[52]采用磁控溅射方法在Bi2Te3表面制备了Cu,Ni和Ni/Cu镀层,对3种样品进行了1000次热震循环测试,探究了镀层的机械附着性能、界面元素扩散情况以及界面接触电阻,发现Ni镀层具有较好的阻隔作用,Bi2Te3/Ni/Cu结构的试样具有较高的力学性能,在经过热震循环测试后仍然有较好的元素阻隔作用,界面比接触电阻率增加幅度小,仅从2.784 × 10−6 Ω·cm2提高到4.248 × 10−5 Ω·cm2,如图8所示. Zhou等人[53]采用真空蒸镀法在Bi2Te2.7Se0.3热电材料表面分别制备了Cu,Ni,Cu/Ni,Al/Cu/Ni镀层,并将镀层直接作为电极使用,Ni镀层的添加显著缓解了Cu和Bi2Te2.7Se0.3之间的界面应力,同时降低了界面的接触电阻,而Al镀层的添加则可以使复合镀层电极形成致密的氧化保护膜,在200 ℃保温72 h的空气退火处理后,界面接触电阻从7.54 mΩ仅提高至22 mΩ,仍保持较低的水平.

![]() 图 8 Bi2Te3/Cu和Bi2Te3/Ni/Cu的界面比接触电阻率对比[52]Figure 8. Comparison for specific contact resistivity changes between Bi2Te3/Cu and Bi2Te3/Ni/Cu

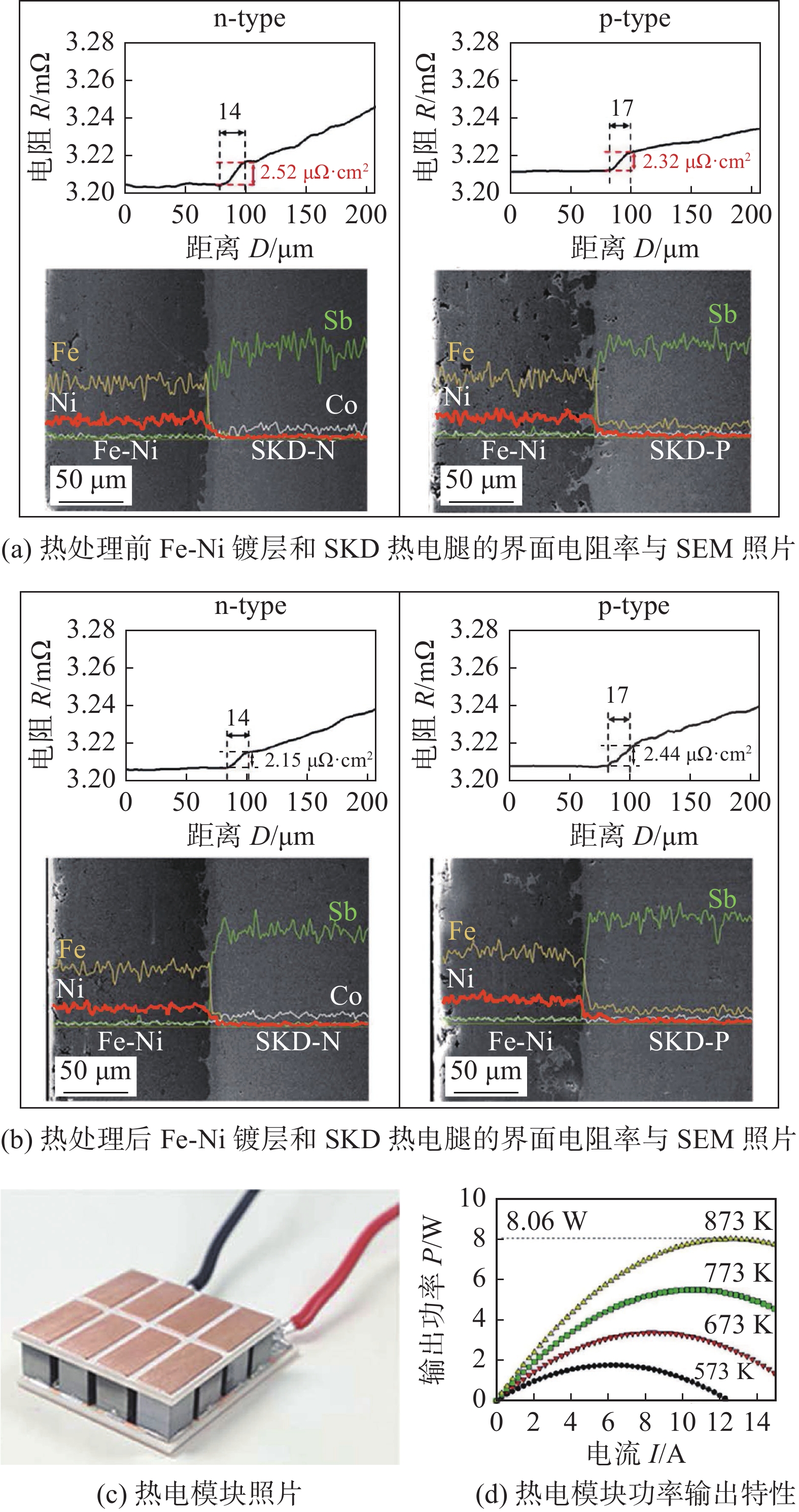

图 8 Bi2Te3/Cu和Bi2Te3/Ni/Cu的界面比接触电阻率对比[52]Figure 8. Comparison for specific contact resistivity changes between Bi2Te3/Cu and Bi2Te3/Ni/CuPark等人[54]在制备CoSb3基热电器件时,采用(Mm, Sm)yCo4Sb12做n型热电腿(Mm代表混合金属,是La,Ce,Pr和Nd的合金,ZTmax=0.9),DDyFe3CoSb12作p型热电腿(DD代表4.76%Pr + 95.24% Nb,ZTmax=0.7),在其表面制备了Fe-Ni合金镀层随后与电极进行钎焊,整个器件由8对热电模块构成,在室温下整个器件的内阻仅为42 mΩ,经过真空环境下500 ℃保温10 h的热处理后两种类型的接触电阻无明显变化,如图9所示. 保持热电器件冷端温度为室温(30 ℃),热端温度达到600 ℃时功率密度达到2.1 W/cm2,是目前报道中相似温差条件下功率密度较高的数值之一. 此外,Zhang等人[55]和Zong等人[56]在制备CoSb3基热电材料时,分别向烧结的粉末中直接添加了多壁碳纳米管(MWCNTs)和还原氧化石墨烯,两种碳纳米材料在热电材料中形成碳纳米网络,降低热电材料电阻和热阻的同时,也能够实现对元素扩散的阻隔作用,采用8对热电模块制成的热电器件最大输出功率分别达到3.8和4.6 W,能量转换效率分别达到8.4%和9.3%,均为目前研究报道中的较优水平.

![]() 图 9 Fe-Ni合金阻隔层在热电器件中的应用[54]Figure 9. Application of Fe-Ni barrier layer in thermoelectric devices. (a) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images before heat treatment; (b) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images after heat treatment; (c) photograph of the thermoelectric module; (d) output power characteristics of the thermoelectric module

图 9 Fe-Ni合金阻隔层在热电器件中的应用[54]Figure 9. Application of Fe-Ni barrier layer in thermoelectric devices. (a) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images before heat treatment; (b) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images after heat treatment; (c) photograph of the thermoelectric module; (d) output power characteristics of the thermoelectric module相比于接头的连接强度,热电材料的热电性能以及接头到电极的导电性能是影响热电对实际应用的关键因素,需要在界面形成冶金结合的同时,避免母材元素扩散导致热电材料失效以及生成导电性能差的化合物层. 此外,从目前研究结果来看,接头位置的时效性能仍难以满足实用需求. 因此,在满足热电材料接头基础连接强度的情况下,如何长久保持热电对的电性能是后续研究关注的重点.

4. 结束语

随着人类社会的不断进步和发展,为满足生产制造和应用的需求,越来越多的先进功能材料被研制出来,复相陶瓷、纤维增强陶瓷基复合材料以及热电材料等材料因其广泛的应用场景和巨大的应用潜力备受关注. 针对实际应用中先进功能材料与金属钎焊连接的难点,对近年来的研究成果进行分析讨论.

(1) 对于复相陶瓷和纤维增强陶瓷基复合材料,改善钎料润湿性、提高界面结合强度以及缓解接头残余应力是主要的研究方向,现有的研究基本围绕钎料中添加活性元素、母材表面改性、钎缝添加中间层及增强相等方面开展,但多数成果仅在构件尺寸和待焊面积较小时适用,如何将先进的连接技术进一步推广应用于实际生产是实现产学研转化的重中之重. 随着应用需求的具体化,对接头装配和钎焊工艺都提出了更高的要求,一方面,尽量简化焊前处理步骤,避免造成母材机械损伤和钎缝过厚,在保证接头力学性能和功能性的前提下提高装配精度,降低生产成本;另一方面,先进功能材料的制备工艺及过程对实现高质量接头也存在巨大影响,将焊前表面改性的部分提前至材料制备过程中,预先对材料待连接面进行特殊处理,对简化构件制备工艺,提高生产流程一体化程度有重要意义.

(2) 高性能的热电材料往往通过掺杂少量其它元素制备得到,界面元素的扩散严重影响热电材料和器件的使用性能,对于热电材料与金属电极的钎焊连接,研究的重点则在于如何保证较低的接触电阻和长时间的使用稳定性,设计制备更薄、更稳定的阻隔层将大幅提高热电器件的功率密度和能量转换效率. 此外,在不影响热电性能的前提下,制备热电材料时添加碳纳米材料或其它类似材料,直接降低热电材料本身内部元素的扩散速率也是未来值得探索的研究方向.

-

图 1 经SiO2-BN表面处理后润湿性和接头性能

Figure 1. Wettability and joints performance after surface modification with SiO2-BN ceramic. (a) microstructure of CNTs; (b) Raman spectra; (c) contact angles with different growth times of CNTs; (d) microstructure of VFG; (e) fracture morphologies of the joint with or without VFG

图 5 不同C含量C-Nif中间层显微形貌[42]

Figure 5. Microstructure of C-Nif interlayers with different C content

图 6 钎焊接头抗剪强度[42]

Figure 6. Shear strength of brazed joints

图 7 热电发电器件制备流程[46]

Figure 7. Fabrication flow of thermoelectric generators

图 8 Bi2Te3/Cu和Bi2Te3/Ni/Cu的界面比接触电阻率对比[52]

Figure 8. Comparison for specific contact resistivity changes between Bi2Te3/Cu and Bi2Te3/Ni/Cu

图 9 Fe-Ni合金阻隔层在热电器件中的应用[54]

Figure 9. Application of Fe-Ni barrier layer in thermoelectric devices. (a) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images before heat treatment; (b) electrical resistivity profiles taken on the interface between the Fe-Ni metallization layer and SKD legs, and SEM images after heat treatment; (c) photograph of the thermoelectric module; (d) output power characteristics of the thermoelectric module

-

[1] 高龙飞, 柴笑笑, 马君毅, 等. 石英纤维增强氮化硼陶瓷基复合材料制备及性能研究[J]. 复合材料科学与工程, 2020(10): 101 − 104. Gao Longfei, Chai Xiaoxiao, Ma Junyi, et al. Preparation and properties of quartz fiber reinforced boron nitride ceramic matrix composites[J]. Composites Science and Engineering, 2020(10): 101 − 104.

[2] 王得盼, 梁森, 周越松, 等. 纤维增强氧化铝陶瓷复合材料工艺及性能研究[J]. 复合材料科学与工程, 2022(4): 45 − 49. Wang Depan, Liang Sen, Zhou Yuesong, et al. Study on the properties and process of fiber reinforced alumina ceramic composites[J]. Composites Science and Engineering, 2022(4): 45 − 49.

[3] 张孟华, 庞梓玄, 贾云祥, 等. 纤维增强陶瓷基复合材料的加工研究进展与发展趋势[J]. 航空材料学报, 2021, 41(5): 14 − 27. doi: 10.11868/j.issn.1005-5053.2021.000033 Zhang Menghua, Pang Zixuan, Jia Yunxiang, et al. Research progress and development trend of fiber-reinforced ceramic matrix composites[J]. Journal of Aeronautical Materials, 2021, 41(5): 14 − 27. doi: 10.11868/j.issn.1005-5053.2021.000033

[4] 李文文, 熊华平, 吴欣, 等. Co-Nb-Pd-Ni-V钎料真空钎焊Cf/SiC复合材料的接头组织与性能[J]. 焊接学报, 2019, 40(9): 128 − 132. Li Wenwen, Xiong Huaping, Wu Xin, et al. Microstructure and strength of the Cf/SiC composite joint brazed with Co-Nb-Pb-Ni-V filler alloy[J]. Transactions of the China Welding Institution, 2019, 40(9): 128 − 132.

[5] 卜静冬. Bi0.5Sb1.5Te3与Cu钎焊工艺与连接机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. Bu Jingdong. Soldering technology and joining mechanism of Bi0.5Sb1.5Te3 and Cu[D]. Harbin: Harbin Institute of Technology, 2019.

[6] 毛煜波. Co4Sb12热电材料与Cu电极的连接工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2020. Mao Yubo. Research on preparation process and bonding mechanism of Co4Sb12 thermoelectric materials and Cu[D]. Harbin: Harbin Institute of Technology, 2020.

[7] 刘世艳. ZSC陶瓷与GH99合金钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2016. Liu Shiyan. Research on processing and mechanism of brazing ZSC ceramic and GH99 alloy[D]. Harbin: Harbin Institute of Technology, 2016.

[8] 陈勃. ZrC-SiC陶瓷与TC4钛合金的钎焊工艺及机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2020. Chen Bo. Research on brazing process and mechanism of ZrC-SiC ceramic and TC4 titanium alloy[D]. Harbin: Harbin Institute of Technology, 2020.

[9] 杨景红, 刘甲坤, 付曦, 等. SiO2-BN复相陶瓷润湿性及其接头微观组织[J]. 焊接学报, 2022, 43(10): 31 − 36. doi: 10.12073/j.hjxb.20210908002 Yang Jinghong, Liu Jiakun, Fu Xi, et al. Study on the wettability and the microstructure of SiO2-BN multiphase ceramics[J]. Transactions of the China Welding Institution, 2022, 43(10): 31 − 36. doi: 10.12073/j.hjxb.20210908002

[10] 田晓羽. C/SiC及C/C复合材料与Nb的反应钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. Tian Xiaoyu. Research on process and mechanism of reaction brazing of C/SiC and C/C composite to Nb[D]. Harbin: Harbin Institute of Technology, 2018.

[11] 孙湛. SiO2f/SiO2的石墨烯修饰及与Invar钎焊界面结构形成机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. Sun Zhan. Research on decorating the SiO2f/SiO2 composite with graphene and interfacial microstructure formation mechanism for brazing graphene-decorated SiO2f/SiO2 composite and invar alloy[D]. Harbin: Harbin Institute of Technology, 2018.

[12] 常青, 张丽霞, 孙湛, 等. 表面生长碳纳米管对C/C复合材料钎焊接头的影响[J]. 机械工程学报, 2020, 56(8): 20 − 27. doi: 10.3901/JME.2020.08.020 Chang Qing, Zhang Lixia, Sun Zhan, et al. Influence of surface modification by carbon nanotube on C/C composite brazing joints[J]. Journal of Mechanical Engineering, 2020, 56(8): 20 − 27. doi: 10.3901/JME.2020.08.020

[13] 杨振文, 张丽霞, 刘玉章, 等. TiAl合金与C/SiC复合材料钎焊接头界面组织和性能[J]. 焊接学报, 2011, 32(3): 65 − 68. Yang Zhenwen, Zhang Lixia, Liu Yuzhang, et al. Microstructure and mechanical property of vacuum brazed TiAl and C/SiC joint[J]. Transactions of the China Welding Institution, 2011, 32(3): 65 − 68.

[14] 杨景红. 复相陶瓷BN-SiO2与Nb钎焊界面结构及其形成机理[D]. 哈尔滨: 哈尔滨工业大学, 2019. Yang Jinghong. Interfacial structure and formation mechanism of brazed joint of BN-SiO2 ceramic to Nb[D]. Harbin: Harbin Institute of Technology, 2019.

[15] 宋义河. C/C复合材料表面生长CNTs及与Nb钎焊工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2017. Song Yihe. Research on the growth of CNTs on C/C composite and the process and mechanism of brazing with Nb[D]. Harbin: Harbin Institute of Technology, 2017.

[16] 曹雨. SiO2f/SiO2复合材料表面碳热还原反应及润湿性提高机制研究[D]. 哈尔滨工业大学, 2019. Cao Yu. Research on the carbothermal reduction reaction of the SiO2f/SiO2 surface and mechanism of the wettability improvement of SiO2f/SiO2[D]. Harbin: Harbin Institute of Technology, 2019.

[17] 郭绍庆, 吴世彪, 熊华平, 等. SiO2f /SiO2复合材料与金属铌环形钎焊接头的残余应力数值模拟[J]. 焊接学报, 2017, 38(3): 67 − 70. Guo Shaoxing, Wu Shibiao, Xiong Huaping, et al. nunerical simulation of residual stresses in brazed ring joint between SiO2f /SiO2 composite and Nb metal[J]. Transactions of the China Welding Institution, 2017, 38(3): 67 − 70.

[18] 李小波. p型方钴矿热电材料及接头的组织结构与性能[D]. 哈尔滨: 哈尔滨工业大学, 2018. Li Xiaobo. Microstructure and properties of the skutterudites thermoelectric materials and joints[D]. Harbin: Harbin Institute of Technology, 2018.

[19] Yang Z W, Zhang L X, Tian X Y, et al. Correlation between microstructure and mechanical properties of active brazed Invar/SiO2–BN joints[J]. Materials Science and Engineering:A, 2012, 556: 722 − 727. doi: 10.1016/j.msea.2012.07.055

[20] Wang W, Liu Y, Wang G, et al. Vacuum brazing ZSCf composite ceramics to TC4 alloy with Ag-Cu filler[J]. Journal of Materials Research and Technology, 2020, 9(4): 8627 − 8635. doi: 10.1016/j.jmrt.2020.05.119

[21] Zhang L X, Zhang B, Sun Z, et al. Brazing of ZrB2-SiC-C and GH99 with AgCuTi/SiC interpenetrating network structural composite as an interlayer[J]. Ceramics International, 2020, 46(8): 10224 − 10232. doi: 10.1016/j.ceramint.2020.01.014

[22] Wang Q, Shi J, Zhang L, et al. Additive manufacturing of a high-strength ZrC-SiC and TC4 gradient structure based on a combination of laser deposition technique and brazing[J]. Journal of Materiomics, 2021, 7(4): 766 − 779. doi: 10.1016/j.jmat.2020.12.019

[23] Zhang L X, Sun Z, Shi J M, et al. Controlling the intermetallics growth in the SiO2-BN/Invar brazed joint by vertical few-layer graphene[J]. Ceramics International, 2018, 44(16): 20012 − 20018. doi: 10.1016/j.ceramint.2018.07.271

[24] Ba J, Li H, Ren B, et al. In situ formation of TiB whiskers to reinforce SiO2-BN/Ti6Al4V brazed joints[J]. Ceramics International, 2019, 45(6): 8054 − 8057. doi: 10.1016/j.ceramint.2019.01.091

[25] Ba J, Zheng X H, Ning R, et al. Brazing of SiO2 -BN modified with in situ synthesized CNTs to Ti6Al4V alloy by TiZrNiCu brazing alloy[J]. Ceramics International, 2018, 44(9): 10210 − 10214. doi: 10.1016/j.ceramint.2018.03.018

[26] Yang Z W, Zhang L X, Ren W, et al. Interfacial microstructure and strengthening mechanism of BN-doped metal brazed Ti/SiO2-BN joints[J]. Journal of the European Ceramic Society, 2013, 33(4): 759 − 768. doi: 10.1016/j.jeurceramsoc.2012.10.017

[27] Yang Z W, Zhang L X, Chen Y C, et al. Interlayer design to control interfacial microstructure and improve mechanical properties of active brazed Invar/SiO2-BN joint[J]. Materials Science and Engineering:A, 2013, 575: 199 − 205. doi: 10.1016/j.msea.2013.03.055

[28] Pan R, Kovacevic S, Lin T, et al. Control of residual stresses in 2Si-B-3C-N and Nb joints by the Ag-Cu-Ti + Mo composite interlayer[J]. Materials & Design, 2016, 99: 193 − 200.

[29] He Z, Li C, Yang B, et al. Interfacial reaction and brazing behaviour of SiCf/SiC with Cf/C composites using Si-10Zr alloy at high temperatures[J]. Journal of the European Ceramic Society, 2021, 41(2): 1142 − 1150. doi: 10.1016/j.jeurceramsoc.2020.09.057

[30] Sun Z, Zhang L X, Hao T D, et al. Brazing of SiO2f/SiO2 composite to Invar using a graphene-modified Cu-23Ti braze filler[J]. Ceramics International, 2018, 44(13): 15809 − 15816. doi: 10.1016/j.ceramint.2018.05.259

[31] Guo X, Si X, Li C, et al. Active brazing of C/C composites and single crystal Ni-based superalloy: Interfacial microstructure and formation mechanism[J]. Journal of Alloys and Compounds, 2021, 886: 161183. doi: 10.1016/j.jallcom.2021.161183

[32] Lin J, Ba J, Cai Y, et al. Brazing SiO2f /SiO2 with TC4 alloy with the help of coating graphene[J]. Vacuum, 2017, 145: 241 − 244. doi: 10.1016/j.vacuum.2017.09.010

[33] Yang Z W, Wang C L, Han Y, et al. Design of reinforced interfacial structure in brazed joints of C/C composites and Nb by pre-oxidation surface treatment combined with in situ growth of CNTs[J]. Carbon, 2019, 143: 494 − 506. doi: 10.1016/j.carbon.2018.11.047

[34] 霸金, 亓钧雷, 李航, 等. 表面金属热渗辅助钎焊C/SiC-Nb接头界面增强机制[J]. 科学通报, 2021, 66(1): 118 − 127. doi: 10.1360/TB-2020-0952 Ba Jin, Qi Junlei, Li Hang, et al. Brazing mechanism of C/SiC-Nb joint interface reinforced by surface metal heat infiltration[J]. Chinese Science Bulletin, 2021, 66(1): 118 − 127. doi: 10.1360/TB-2020-0952

[35] Ba J, Li H, Lin J, et al. Magnesiothermic reduction of SiO2f/SiO2 composites for brazing with Nb using AgCuTi[J]. Journal of Manufacturing Processes, 2019, 46: 26 − 33. doi: 10.1016/j.jmapro.2019.08.024

[36] Sun Z, Cao Y, Zhang L, et al. Carbothermal reduction reaction enhanced wettability and brazing strength of AgCuTi-SiO2f/SiO2 system[J]. Journal of the European Ceramic Society, 2020, 40(4): 1488 − 1495. doi: 10.1016/j.jeurceramsoc.2019.11.067

[37] Wang Y, Wang W, Ye Z, et al. Reactive composite-diffusing brazing of Cf/SiC composite and stainless steel with (Cu-15Ti) + C filler material[J]. Materials Science and Engineering:A, 2020, 788: 139582. doi: 10.1016/j.msea.2020.139582

[38] Wang Y, Wang W, Huang J, et al. Composite brazing of C/C composite and Ni-based superalloy using (Ag-10Ti) + TiC filler material[J]. Journal of Materials Processing Technology, 2021, 288: 116886. doi: 10.1016/j.jmatprotec.2020.116886

[39] Ba J, Zheng X H, Ning R, et al. C/SiC composite-Ti6Al4V joints brazed with negative thermal expansion ZrP2WO12 nanoparticle reinforced AgCu alloy[J]. Journal of the European Ceramic Society, 2019, 39(4): 755 − 761. doi: 10.1016/j.jeurceramsoc.2018.12.028

[40] Zhang L X, Sun Z, Chang Q, et al. Brazing SiO2f/SiO2 composite to Invar alloy using a novel TiO2 particle-modified composite braze filler[J]. Ceramics International, 2019, 45(2): 1698 − 1709. doi: 10.1016/j.ceramint.2018.10.052

[41] Sun Z, Zhang L X, Chang Q, et al. Active brazed Invar-SiO2f/SiO2 joint using a low-expansion composite interlayer[J]. Journal of Materials Processing Technology, 2018, 255: 8 − 16. doi: 10.1016/j.jmatprotec.2017.11.058

[42] Wang Z, Butt H A, Ma Q, et al. The use of a carbonized phenolic formaldehyde resin coated Ni foam as an interlayer to increase the high-temperature strength of C/C composite-Nb brazed joints[J]. Ceramics International, 2022, 48(6): 7584 − 7592. doi: 10.1016/j.ceramint.2021.11.302

[43] Dresselhaus M S, Chen G, Tang M Y, et al. New directions for low-dimensional thermoelectric materials[J]. Advanced Materials, 2007, 19(8): 1043 − 1053. doi: 10.1002/adma.200600527

[44] Liu W, Hu J, Zhang S, et al. New trends, strategies and opportunities in thermoelectric materials: A perspective[J]. Materials Today Physics, 2017, 1: 50 − 60. doi: 10.1016/j.mtphys.2017.06.001

[45] Heremans J P, Thrush C M, Morelli D T, et al. Thermoelectric power of bismuth nanocomposites[J]. Physical Review Letters, 2002, 88(21): 6801.

[46] Zhang Q, Liao J, Tang Y, et al. Realizing a thermoelectric conversion efficiency of 12% in bismuth telluride/skutterudite segmented modules through full-parameter optimization and energy-loss minimized integration[J]. Energy & Environmental Science, 2017, 10(4): 956 − 963.

[47] Salvador J R, Cho J Y, Ye Z, et al. Conversion efficiency of skutterudite-based thermoelectric modules[J]. Physical Chemistry Chemical Physics, 2014, 16(24): 12510 − 12520. doi: 10.1039/C4CP01582G

[48] Fan X C, Gu M, Shi X, et al. Fabrication and reliability evaluation of Yb0.3Co4Sb12/Mo-Ti/Mo-Cu/Ni thermoelectric joints[J]. Ceramics International, 2015, 41(6): 7590 − 7595. doi: 10.1016/j.ceramint.2015.02.083

[49] 赵德刚, 李小亚, 江莞, 等. CoSb3/MoCu热电接头的一步SPS法制备及性能评价[J]. 无机材料学报, 2009, 24(3): 545 − 548. doi: 10.3724/SP.J.1077.2009.00545 Zhao Degang, Li Xiaoya, Jiang Wan, et al. Fabrication of CoSb3/MoCu thermoelectric joint by one-step SPS and evaluation[J]. Journal of Inorganic Materials, 2009, 24(3): 545 − 548. doi: 10.3724/SP.J.1077.2009.00545

[50] Zhao D, Geng H, Teng X. Fabrication and reliability evaluation of CoSb3/W–Cu thermoelectric element[J]. Journal of Alloys and Compounds, 2012, 517: 198 − 203. doi: 10.1016/j.jallcom.2011.12.130

[51] Chen S W, Chu A H, Wong D S H. Interfacial reactions at the joints of CoSb3-based thermoelectric devices[J]. Journal of Alloys and Compounds, 2017, 699: 448 − 454. doi: 10.1016/j.jallcom.2016.12.386

[52] Zhu X, Cao L, Zhu W, et al. Enhanced interfacial adhesion and thermal stability in bismuth telluride/nickel/copper multilayer films with low electrical contact resistance[J]. Advanced Materials Interfaces, 2018, 5(23): 1801279. doi: 10.1002/admi.201801279

[53] Zhou H, Mu X, Zhao W, et al. Low interface resistance and excellent anti-oxidation of Al/Cu/Ni multilayer thin-film electrodes for Bi2Te3-based modules[J]. Nano Energy, 2017, 40: 274 − 281. doi: 10.1016/j.nanoen.2017.08.034

[54] Park S H, Jin Y, Cha J, et al. High-power-density skutterudite-based thermoelectric modules with ultralow contact resistivity using Fe-Ni metallization layers[J]. ACS Applied Energy Materials, 2018, 1(4): 1603 − 1611. doi: 10.1021/acsaem.8b00064

[55] Zhang Q, Zhou Z, Dylla M, et al. Realizing high-performance thermoelectric power generation through grain boundary engineering of skutterudite-based nanocomposites[J]. Nano Energy, 2017, 41: 501 − 510. doi: 10.1016/j.nanoen.2017.10.003

[56] Zong Pan, Hanus R, Dylla M, et al. Skutterudite with graphene-modified grain-boundary complexion enhances zT enabling high-efficiency thermoelectric device[J]. Energy & Environmental Science, 2017, 10(1): 183 − 191.

-

期刊类型引用(3)

1. 胡岭,余丁坤,卜永周,罗庆澄,薛松柏. Sn和Ce元素复合添加对BAg5CuZn钎料钎缝组织与性能影响. 焊接学报. 2024(04): 101-108+135 .  本站查看

本站查看

2. 汪小钰,王轶,操齐高,孟晗琪,郑晶,苏瑾,胡建华,张志霄. 熔炼气雾化制备钴基粉末钎料在GH4169合金钎焊中应用. 电焊机. 2024(05): 46-51 .  百度学术

百度学术

3. 李淳,陈雷,司晓庆,亓钧雷,曹健. 陶瓷-金属接头残余应力调控研究综述. 机械工程学报. 2024(22): 21-39 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: