Weld forming mechanism of 100 μm ultra-thin stainless steel by pulsed microplasma arc welding

-

摘要: 针对100 μm超薄不锈钢板的脉冲微束等离子弧焊接,研究焊缝中心不同位置焊接热循环的动态变化机理以及脉冲参数对该动态变化的影响,结合试验获得的不同脉冲参数下的焊缝形貌,探讨焊缝成形与焊接热循环动态变化之间的关系. 结果表明,在4个脉冲参数的不同组合下,可形成5种不同的焊缝形貌;频率的增加或基值电流/峰值电流之比的增加,均使得一个脉冲周期行程中的焊缝中心线上各点的焊接热循环趋于一致;低频时随着基值电流/峰值电流之比的增大,这些点的加热最高温度(Tm)和加热时间t8/13(温度从800 K上升到1 300 K所经历的时间)的最大值减小,而最小值增大,t8/5的最大和最小值均增大;随着频率的增大,t8/5和t8/13的平均值均减小;大多脉冲参数(频率不小于5 Hz时或1和2 Hz 下分别为0.5和 0.9 A基值电流时的脉冲参数)下,试验得到的焊缝成形百分比σ2和理论计算得到的焊接热循环最高温度百分比σ1相等,表明理论计算和试验的结果一致.Abstract: Dynamic variation mechanism of welding thermal cycles at different points in weld central line and influences of pulse parameters on it were studied for pulsed microplasma arc welding (P-MPAW) 100 μm ultra-thin stainless steel (SS) sheets. Combining experimental results about weld morphologies with different pulse parameters, the relations between weld morphologies and dynamic characters of welding thermal cycles were discussed further. The results were as following. There are five different weld morphologies obtained after welding with different combination of four pulse parameters. Welding thermal cycles tend to be identical at different points of one pulse cycle distance in weld center line. When the ratio of peak current to base current increases at low pulse frequency, the maximum values and minimum values in Tm and t8/13 (heating time, i. e. time span for temperature rising from 800 ℃ to 1 300 ℃) at different points of one pulse cycle distance in weld center line decrease and increase respectively, and both maximum value and minimum value of t8/5 increases. With an increasing in pulse frequency, the average values of t8/5 and t8/13 decrease. In most cases (when pulse frequency is not lower than 5 Hz or when base current are 0.5 A and 0.9 A at pulse frequency 1 Hz and 5 Hz, respectively), experimentally obtained duty cycles about weld morphologies (σ1) were as the same as the calculated duty cycles about the highest temperature of welding thermal cycle (σ2). It indicated that the calculated results were in agreement with the experimental results.

-

0. 序言

不锈钢具有表面光洁、耐腐蚀、无磁性和较好的高温强度等优点,被广泛应用于航空航天、电子、医疗器械等领域[1]. 奥氏体不锈钢应用较广,焊接技术比较成熟,但是奥氏体不锈钢导热系数小,线膨胀系数大,在焊接过程中由于热收缩容易引起工件的横向位移,且超薄不锈钢板结构自身刚度小,焊接时容易变形和烧穿[2-3],因此选择合适的焊接方法尤为重要.

目前国内外对不锈钢薄板焊接工艺、焊缝组织和性能研究非常广泛. Cedeño-Viveros等人[4]对254 µm的不锈钢超薄板进行了激光微点焊,基于工艺参数对焊接接头形貌的影响,得到了较好的焊缝成形. 江海红等人[5]采用列置双TIG焊方法,对1.2 mm的304不锈钢板进行了快速对接,得到了较好的焊缝成形. Xu等人[6]同时从试验和模型理论计算两个方面,研究了厚度小于0.1 mm的超薄316不锈钢板焊接的变形. 董伟伟等人[7]研究了0.2 mm的SUS304不锈钢超薄片的脉冲激光搭接焊的热输入对焊缝成形的影响,分析了最优焊接接头的微观组织和力学性能. 但是很少有学者结合焊接热循环对微束等离子弧焊的超薄不锈钢板焊缝的成形机理进行深入研究. 微束等离子弧焊具有焊接速度快、焊缝窄、热影响区小、焊接变形小等特点[8-9],常用于焊接多种金属的超薄超细精密结构件. 与直流相比,在采用脉冲电流进行焊接时,电弧稳定性强、平均热输入低、工艺参数可调性好、对熔池有搅拌作用、有利于改善焊缝质量、焊接裂纹倾向小等优点[10-11]. 因此脉冲微束等离子弧焊适合于超薄板的焊接.

文中基于脉冲电流的超薄板微束等离子弧焊(pulsed microplasma arc welding,P-MPAW)的动态焊接热循环,研究不同焊缝成形机理,同时研究脉冲电流参数对焊缝成形的影响机制. 焊缝成形的好坏直接影响焊件的使用寿命,因此研究超薄板脉冲微束等离子弧焊的焊缝成形机理具有重要意义.

1. 试验方法

试验所用的母材为SUS321奥氏体不锈钢,主要化学成分如表1所示. 所用焊机为上海工程技术大学自主研发的脉冲微束等离子弧焊机,焊枪结构参数为钨棒直径1.0 mm、喷嘴孔径1.0 mm、钨棒内缩量2.0 mm;工件装配参数为压板间距2.0 mm;离子气体和保护气体流量分别为0.3和2.6 L/min、焊枪高度2.0 mm、焊接速度4.1 mm/s. 焊接时无焊丝填充,采用对接的焊接接头形式,焊接试样尺寸为100 mm × 60 mm × 0.1 mm.

表 1 SUS321不锈钢化学成分(质量分数,%)Table 1. Chemical composition of SUS321 stainless steelC Si Mn Ti Ni Cr Fe 0.07 0.54 1.14 0.10 9.11 17.26 余量 为了研究不同脉冲参数下的焊缝成形特征,文中设置了84组脉冲电流参数,并保证每一组脉冲参数下的平均电流相同,即为2.0 A. 其中占空比分别为30%,50%和70%;基值电流分别为0.5,0.9,1.2和1.6 A;脉冲频率分别为1,2,5,10,20,50和100 Hz. 脉冲电流的平均值为

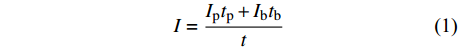

$$ I = \frac{{{I_{\rm{p}}} {t_{\rm{p}}} + {I_{\rm{b}}} {t_{\rm{b}}}}}{t}$$ (1) 式中:I是平均电流;Ip和Ib分别是峰值电流和基值电流;tp和tb分别是峰值电流持续时间和基值电流持续时间;t为脉冲周期.

文中基于0.1 mm超薄不锈钢板脉冲微束等离子弧焊动态温度场的数值模拟计算,对焊缝中心线上的点进行了焊接热循环提取[12-13],其焊缝中心的点的选取原则是:每一组脉冲电流参数下,在焊缝中心线的一个脉冲周期行程上均匀地选取10个点. 文中所选用的热源为高斯热源,计算公式为

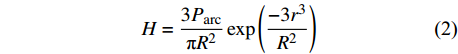

$$H = \frac{{3{P_{{\rm{arc}}}}}}{{{\text{π}} {R^2}}}\exp \left(\frac{{ - 3{r^3}}}{{{R^2}}}\right)$$ (2) 式中:Parc为电弧功率,通常取Parc = ηUI,η为电弧热输入效率,U和I分别是焊接电压和焊接电流;R为电弧有效加热半径;r为距离电弧加热的阳极斑点中心的距离;H为求解域内热源. 文中以对称的六面体非均匀网格形式对焊件模型进行了网格划分,为了在保证计算精度的同时提高计算效率,在焊缝处及热影响区采用密集的网格,而在其它区域则采用较为稀疏的网格.

2. 试验结果与讨论

2.1 P-MPAW超薄板焊缝成形特征

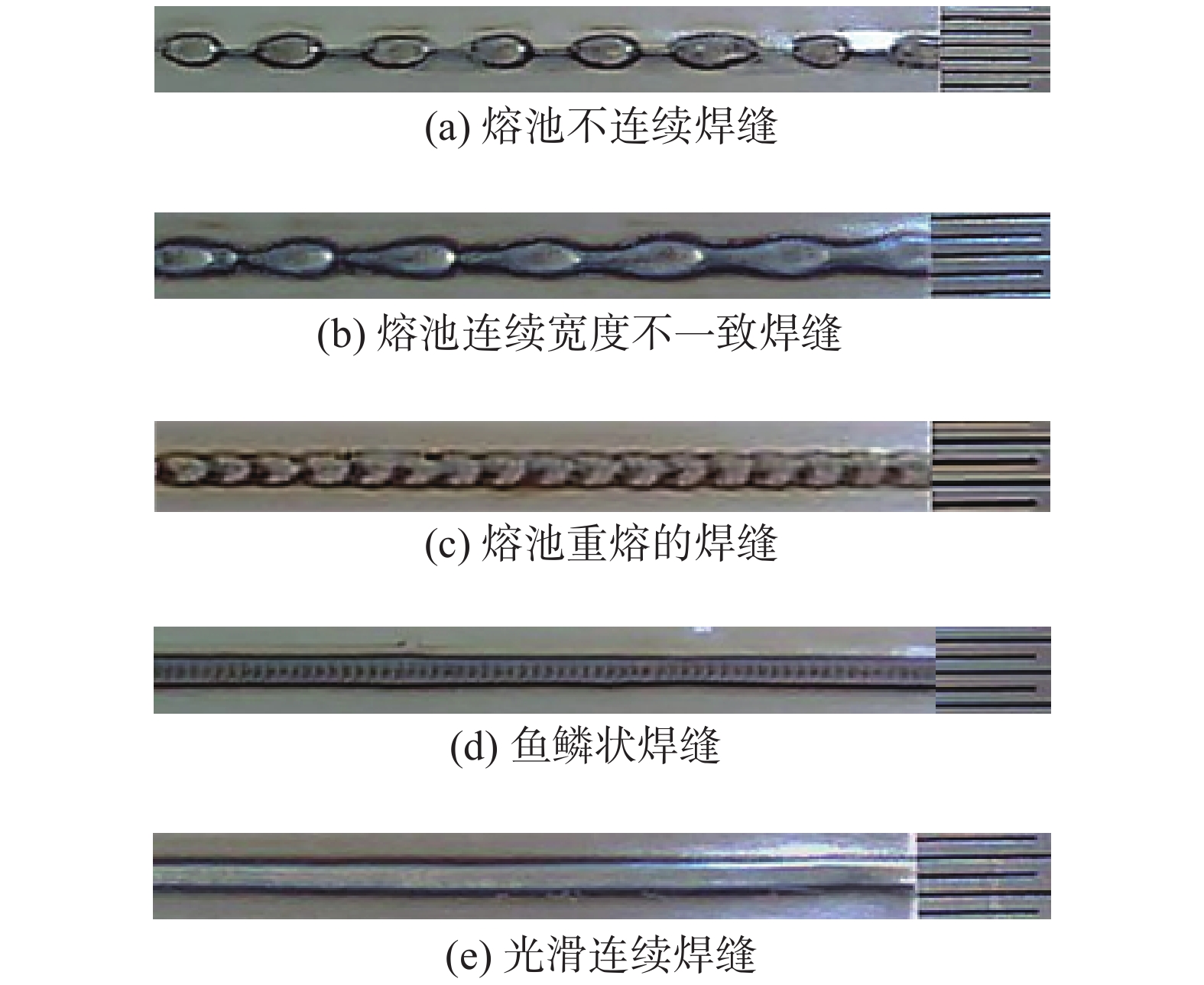

在脉冲电流下,超薄板脉冲微束等离子弧焊过程中的焊接热输入是动态变化的,导致焊缝成形的非均匀性. 如图1所示,出现了5种不同形貌的焊缝. 图1a为熔池不连续焊缝,各熔池呈椭圆形,沿焊缝方向间隔地排列,相邻熔池间的未熔化区域,其焊接热循环最高温度未达到母材的熔点;图1b为熔池连续但焊缝宽度不一致的焊缝,其熔池宽度呈宽窄相间分布,这是因为沿焊缝方向的峰值电流和基值电流作用区域的焊接热输入不同;图1c为熔池重熔的焊缝,其熔池出现了椭圆形熔池的重熔,且每个熔池的重熔长度小于半个熔池的长度,这是因为在前一个基值电流对母材熔化的削弱还未消失,后一个峰值电流就接踵而至;图1d为鱼鳞状焊缝,其熔池连续且等宽,每个熔池重熔的长度大于半个熔池长度;图1e为光滑连续焊缝,其原因是较快的脉冲频率造成峰值电流和基值电流的持续时间均极短,致使两者持续时间对焊缝成形的影响极小.

2.2 脉冲电流参数对焊缝成形的影响机制

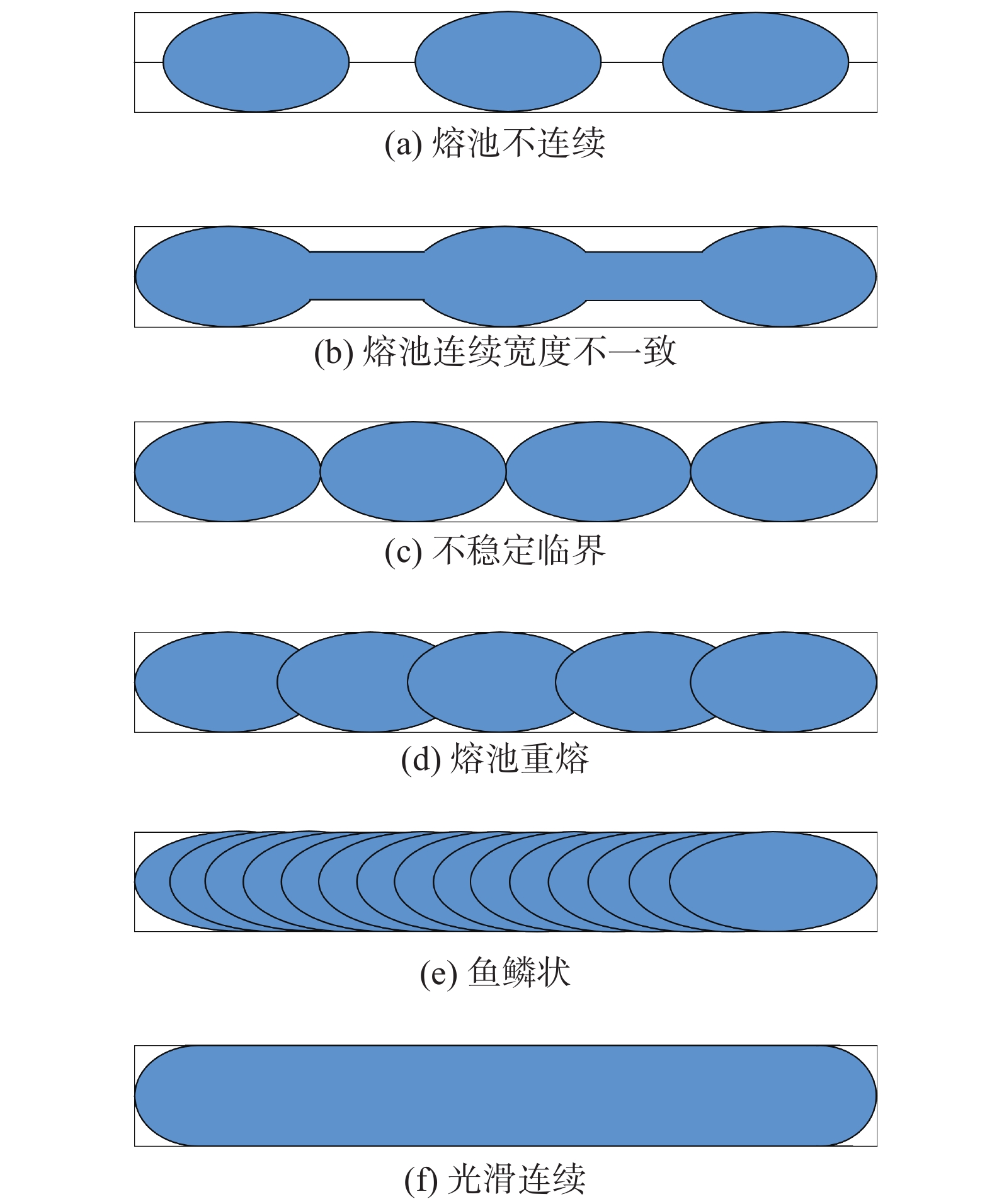

焊缝形貌示意如图2所示. 5种不同焊缝成形的主要原因是:在焊接速度不变且脉冲电流频率很低时,当基值电流较小,不足以使母材熔化,则焊缝形貌为图2a;当基值电流能使母材金属熔化时,焊缝形貌为图2b. 随着脉冲电流频率的提高,焊接形貌依次为图2d ~ 2f. 需要说明的是:图2c所示的焊缝形貌是随着频率的增加焊缝形貌从图2a或图2b过渡到图2d所经过的不稳定的临界形貌,在实际的焊接过程中很难达到.

一定的脉冲参数匹配下,如果峰值电流作用位置的焊缝长度h一定,当焊接速度vw(单位时间内的焊接行程)减少时,相邻峰值电流作用位置的熔池越易重叠. 当焊接速度vw一定时,脉冲频率f(单位时间内的脉冲个数)的增加,会使在单位时间内的焊接行程中所经历的脉冲个数增加,由此造成相邻峰值电流作用位置的熔池越易重叠. 焊接速度vw与脉冲电流频率f满足式(3) ~ 式(5)时,相邻峰值电流作用位置的熔池则为不重叠、临界重叠和重叠3种情况,分别如图2a(或图2b)、图2c、图2d (或图2e和图2f)所示.

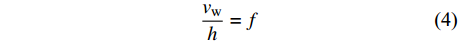

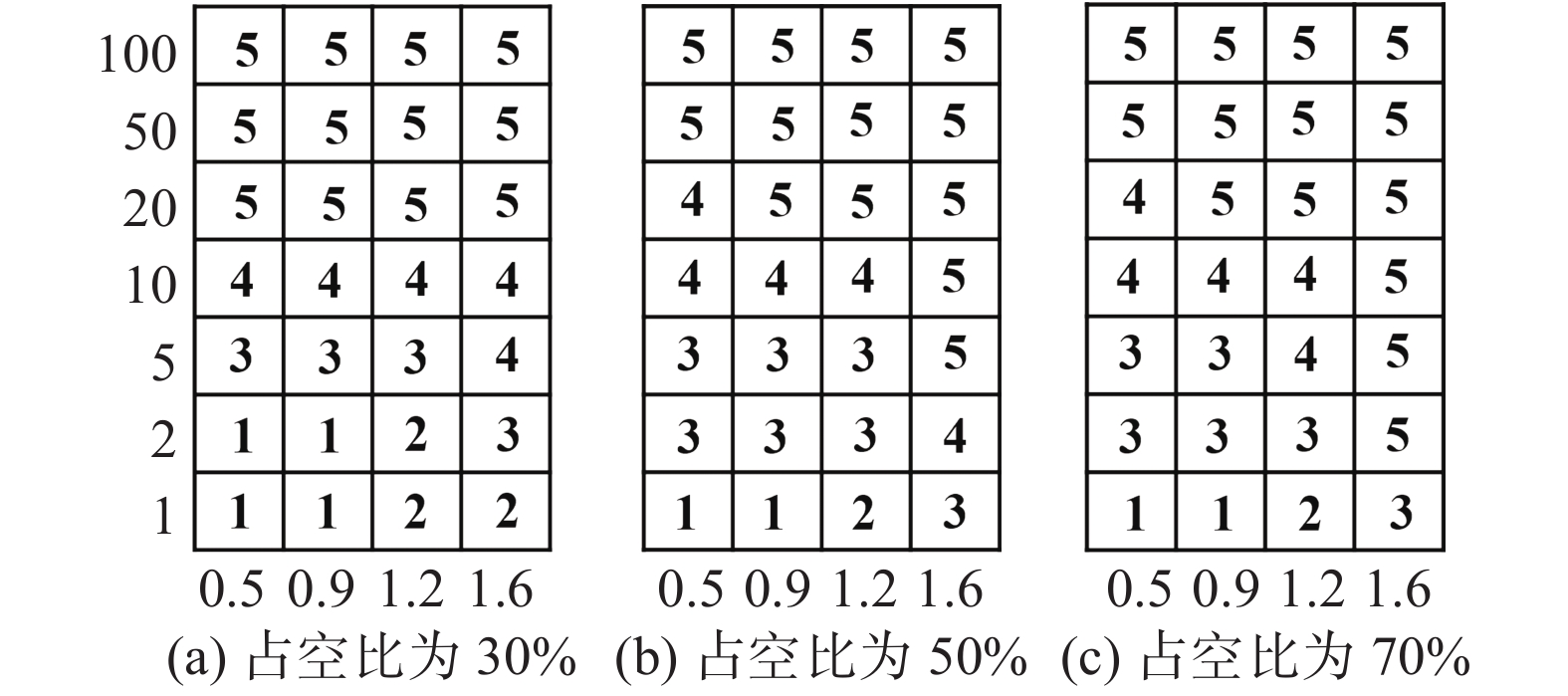

$$\frac{{{v_{\rm{w}}}}}{h} > f$$ (3) $$\frac{{{v_{\rm{w}}}}}{h} = f$$ (4) $$\frac{{{v_{\rm{w}}}}}{h} < f$$ (5) 图3为30%,50%和70%占空比的焊缝成形情况. 图中横向对应不同基值电流(单位A)的焊缝成形,纵向对应不同频率(单位Hz)的焊缝成形. 以序号1 ~ 5依次代表图1a ~ 图1e的5种焊缝形貌.

图3可知,当基值电流较小(0.5和0.9 A)时,基值电流作用下母材不能熔化,随着频率从1 Hz上升到100 Hz,不同占空比下的焊缝成形变化趋势均是从图1a到图1c、再到图1d、最后是图1e,区别在于50%和70%占空比下,在2 Hz时就已变化到了图1c所示的焊缝成形,而30%占空比时,由于tp较短,造成峰值电流作用位置的熔池长度较短,熔池不易连续,在2 Hz时还保持在图1a所示的焊缝成形上. 在占空比较小(30%)、频率较低(1 Hz) 时,随着基值电流的增加,焊缝形貌从图1a变化到图1b.

2.3 P-MPAW超薄板焊缝成形的影响机制

上述脉冲电流所引起沿焊接方向焊缝成形的不一致性及其脉冲参数对该不一致性的影响,其主要原因是在脉冲电流下,沿焊缝方向各点焊接热循环是不同的,这种不同受到了脉冲参数变化的影响.

2.3.1 P-MPAW超薄板焊接热循环的动态特征及参数影响

基于计算得到的0.1 mm超薄不锈钢板脉冲微束等离子弧焊动态温度场,在焊缝表面中心线上的一个脉冲周期内的焊接行程上等分地选取10个点,并提取这10个点的焊接热循环,研究10个点上的焊接热循环的不一致性及其脉冲参数的影响. 文中热循环特征参数除了冷却时间(t8/5)和加热最高温度(Tm)[14]外,还增加了加热时间(t8/13), 文中被定义为焊件在加热过程中焊缝中心线上某一点的温度从800 K上升到1 300 K所经历的时间,以此来反映加热速度,作为文中研究焊接热循环的主要特征参数之一.

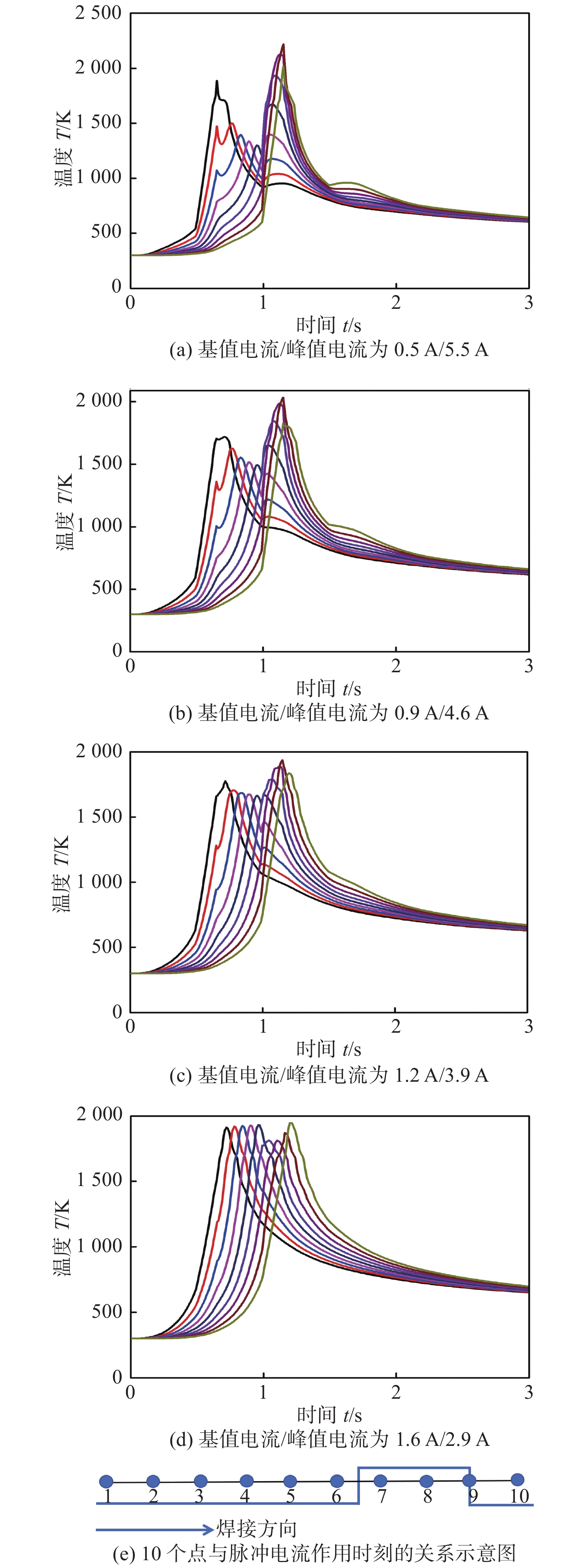

图4为30%占空比、2 Hz频率,不同基值电流/峰值电流之比,一个脉冲周期行程中在焊缝中心线上10个点的焊接热循环(图4a ~ 4d)以及这10个点与脉冲电流作用时刻的关系(图4e).

![]() 图 4 30%占空比、频率为2 Hz时的焊接热循环和10个点与脉冲电流作用时刻的关系Figure 4. Welding thermal cycles at pulse frequency 2 Hz and duty ratio 30% when the ratios of peak current to base current are. (a) 0.5 A/5.5 A; (b) 0.9 A/4.6 A; (c) 1.2 A/3.9 A; (d) 1.6 A/2.9 A; (e) relations between ten point locations and pulsed current

图 4 30%占空比、频率为2 Hz时的焊接热循环和10个点与脉冲电流作用时刻的关系Figure 4. Welding thermal cycles at pulse frequency 2 Hz and duty ratio 30% when the ratios of peak current to base current are. (a) 0.5 A/5.5 A; (b) 0.9 A/4.6 A; (c) 1.2 A/3.9 A; (d) 1.6 A/2.9 A; (e) relations between ten point locations and pulsed current由图4可知,随着基值电流/峰值电流之比的增大(图4a ~ 图4d),在一个脉冲周期行程中焊缝中心线上各点的焊接热循环趋于一致;在一个脉冲周期行程中焊缝中心线上的10个点焊接热循环Tm的最大值随着峰值电流的减小而减小(2 217 K→2 038 K→1 935 K→1 948 K),Tm的最小值则随着基值电流的增大而增大(1 395 K→1 516 K→1 667 K→1 807 K). 以图4a为例,一个脉冲周期焊接行程中,沿焊接方向焊缝中心线上的10个位置依次对应从左向右的10条焊接热循环曲线,计算得到的t8/13分别为0.06, 0.07, 0.19, 0.21, 0.18, 0.18, 0.12, 0.05, 0.04和0.06 s,而t8/5则为0.71, 0.72, 0.45, 0.49, 0.59, 0.59, 0.64, 0.68, 0.70和0.73 s,可以看出,t8/13先增大,再减小,t8/5变化规律差异较大. 其原因是在一定的焊接速度下,焊缝中心线上任一点的t8/13和t8/5分别由焊枪靠近该点和焊枪离开该点过程中的电流大小及其持续时间决定. 结合图4e作进一步分析,前6个点均在基值电流的冷却作用下,但同时受到前一个峰值电流滞后的加热作用,由于其距离前一个峰值电流作用位置的距离均不同(依次变大),对前4个点的加热时间有不同影响(距离越远加热越慢,即加热时间越长),而对第5和第6个点的加热时间几乎没有影响,这两个点因受到基值电流的冷却作用而很快结束加热过程,使其加热时间变短;第7,8,9个点均在峰值电流作用下,焊枪依次向这3个点靠近的过程中,越处于后面的点,其加热的峰值电流持续时间越长,则加热时间越小;第10个点与第1个点由于周期性脉冲电流的原因,其加热时间相等. 同理冷却时间与焊枪离开这些点过程中的后一个峰值电流作用位置的距离有关,距离越近,冷却时间越大. 在图4a ~ 图4d中,t8/5的最大值均发生在第10个点,最小值均发生在第3个点,而t8/13的最大值发生在第4个点,最小值均发生在第9个点;随着基值电流/峰值电流之比增大(图4a ~ 图4d),t8/5的最大值增大(0.73 s→0.75 s→0.77 s→0.83 s),最小值也增大(从0.45 s→0.58 s→0.66 s→0.79 s);而t8/13的最大值减小(0.21 s→0.15 s→0.13 s→0.12 s),最小值增大(0.04 s→0.05 s→0.07 s→0.09 s),这是因为t8/5最大值和最小值由于均发生在基值电流作用时段,在基值电流增大时,冷却速度下降,而t8/13的最小值发生在峰值电流作用位置,在峰值电流下降时,加热速度降低,t8/13的最大值发生基值电流作用时段,随着基值电流的增加,加热速度增加. 随着基值电流/峰值电流的之比增大,一个脉冲周期行程内焊缝中心线上的点的热循环最高温超过母材金属熔点的个数增加(8个→9个→10个),使得焊缝形貌发生熔池不连续—熔池重叠—熔池连续的变化,这是基值电流增大所导致的.

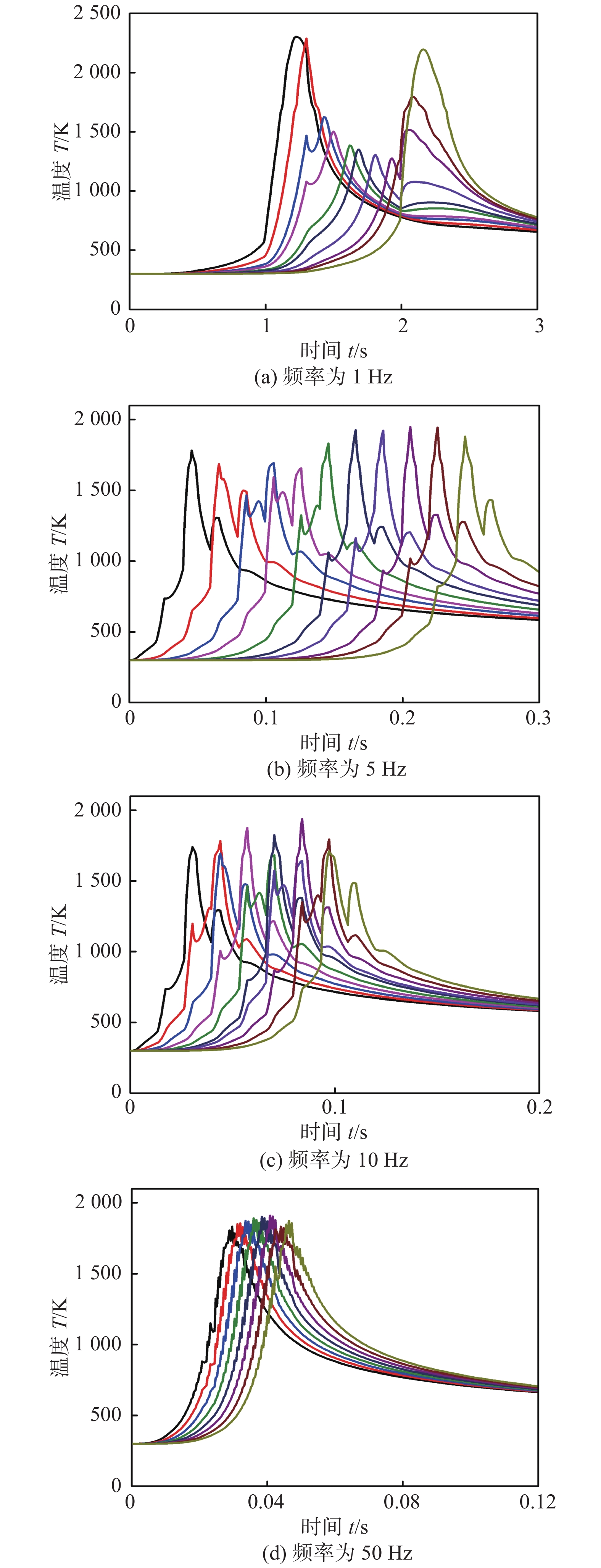

由图5可知, 随着脉冲频率的增大, 在一个脉冲周期行程中的焊缝中心线上各点的焊接热循环趋于一致;10个点焊接热循环的Tm的最大值减小(2 301 K→1 947 K→1 937 K→1 909 K),最小值增大(1 304 K→1 655 K→1 640 K→1 832 K), 原因是Tm的最大值出现在在峰值电流作用位置的焊接热循环中,频率增大所导致的峰值电流持续时间的减小会使Tm的最大值下降;Tm的最小值发生在基值电流作用位置,频率增大,造成的基值电流持续时间减小,使得该位置很快受到后一个峰值电流的作用,而使Tm的最小值上升. 在图5中,不同频率下t8/5和t8/13的最大值、最小值出现的位置比较复杂,这里讨论平均值. 当频率变化依次为1,5,10和50 Hz时,10个点的焊接热循环t8/13平均值(分别为0.106, 0.013 2, 0.010 5和0.003 6 s)和t8/5的平均值(分别为0.6, 0.074 4, 0.061和0.035 s)均依次下降. 其原因是:随着频率的增加,对一个脉冲周期焊接行程中焊缝中心线上各个点的加热和冷却的峰值电流和基值电流的交替频率也提高,造成其焊接热循环的平均加热速度和平均冷却速度提高. 一个脉冲周期行程中10个点的焊接热循环的最高温度超过熔点的数目增加(7个→10个),这是因为随着脉冲频率增大,单位时间焊接行程内脉冲个数增加(vw一定),使得焊缝中心线上的各点的Tm容易超过母材熔点,造成峰值电流作用位置的增加.

2.3.2 脉冲动态焊接热循环与焊缝成形的耦合

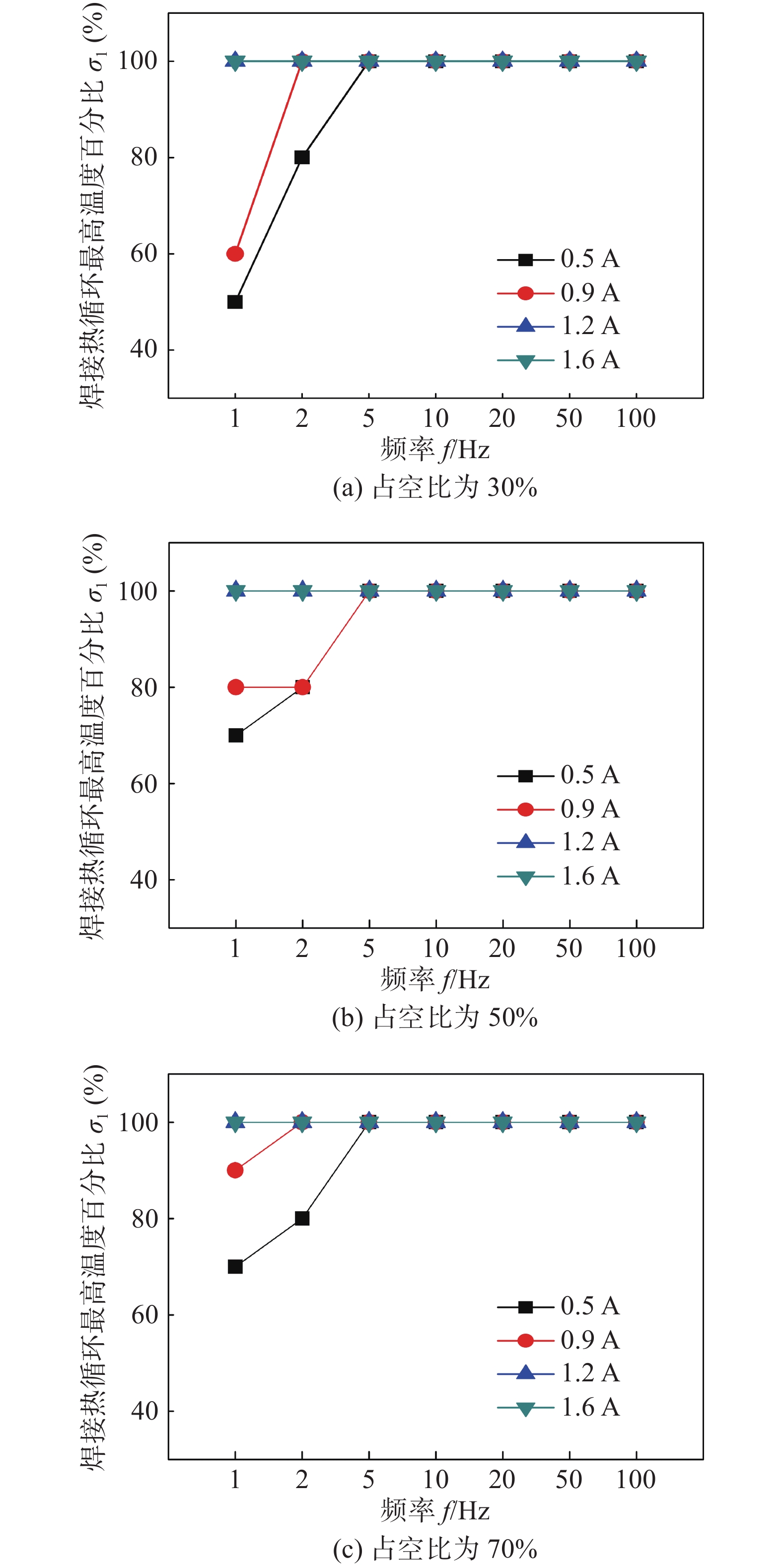

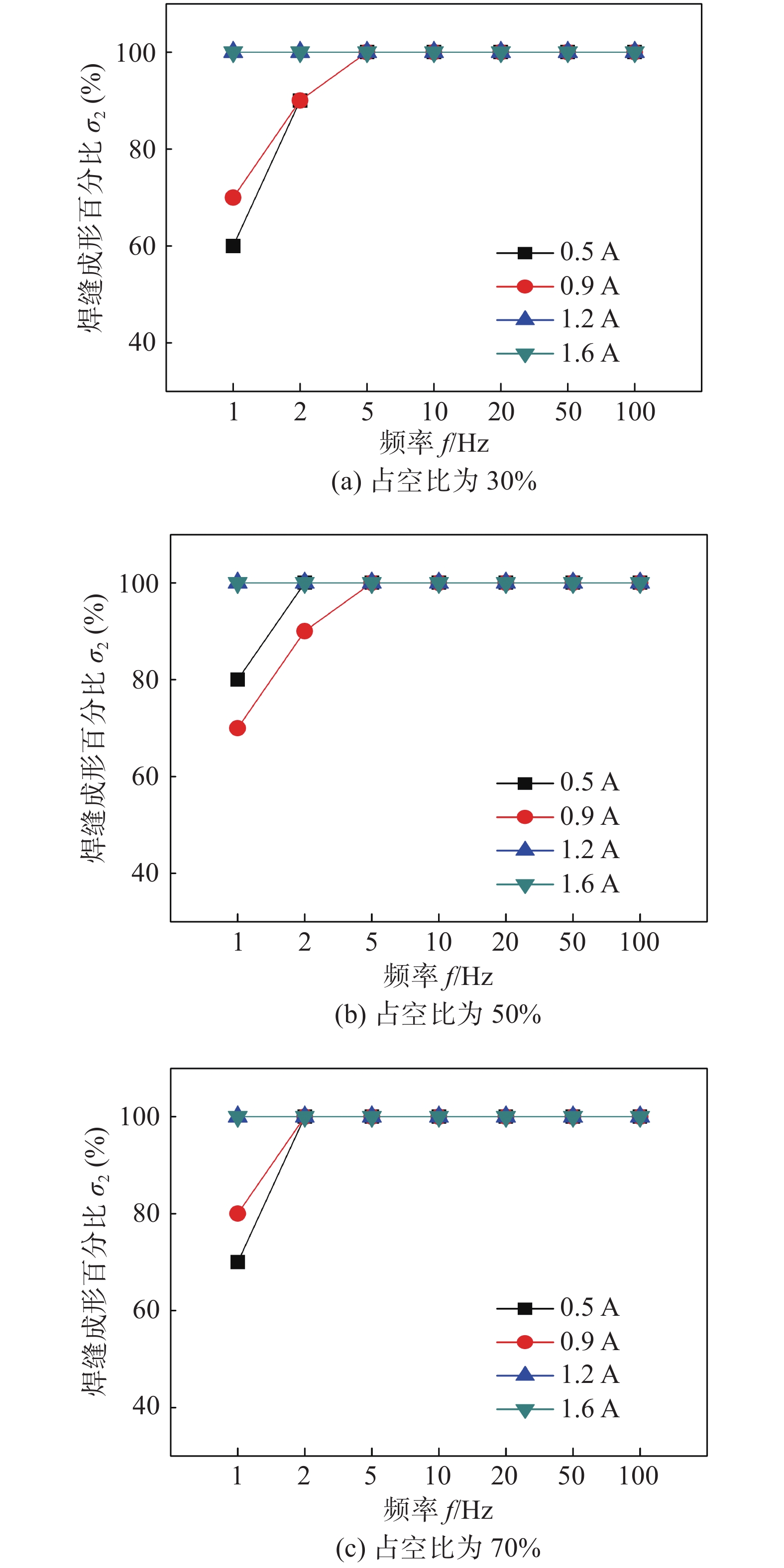

为了研究焊缝成形与动态焊接热循环的关系,进一步讨论了脉冲电流占空比、数字模拟计算得到的焊接热循环最高温度百分比、焊缝成形百分比之间的关系,以揭示超薄不锈钢板脉冲微束等离子弧焊的成形机理. 定义焊接热循环最高温度百分比(用符号σ1表示)为在一个脉冲周期的焊接行程中,10个点中最高温度超过母材熔点的个数所占百分比;定义焊缝成形百分比(用符号σ2表示)为一个脉冲周期的焊接行程中的焊缝长度所占该行程的百分比;脉冲电流占空比用符号σ表示. 图6和图7分别为脉冲电流不同占空比(σ)下的焊接热循环最高温度百分比(σ1)和焊缝成形百分比(σ2).

由图6中看到,在很低的频率(1 Hz)、大占空比(70%)、小基值电流(0.5 A)同时满足情况下,可以达到σ和σ1相等,其它各脉冲参数下的σ1均大于σ,这是因为在峰值电流作用下的工件位置会熔化,而在基值电流作用下的工件位置,由于受到前一个峰值电流的预热作用和惯性影响,使基值电流作用的初始位置达到了一定程度的熔化. 在基值电流较大(1.2或1.6 A)的情况下,基值电流作用的工件位置达到了全部熔化的程度,这时σ1为100%;脉冲频率较大(5 Hz及以上)时,在焊接接头处峰值电流作用的位置与基值电流作用的位置离得很近,因此基值电流作用的位置受到峰值电流较大的影响而达到较高的温度超过熔点,这时σ1为100%. 在基值电流较小(0.5 和0.9 A)、频率较低(小于5 Hz)时,σ1小于100%,这是因为低频下基值电流连续作用薄板时间增大,其受前后峰值电流影响较小,而且较小的基值电流使得薄板热输入减小,更加减小了焊接接头处基值电流作用位置的温度上升到其熔点的趋势.

进一步比较图6和图7可知,在大多数脉冲参数下(5 Hz及以上频率各基值电流、2 Hz频率0.9 A基值电流以及1 Hz频率0.5 A基值电流),σ2和σ1相等,这表明理论计算结果和试验结果一致. ①在基值电流较大(1.2 或1.6 A)的情况或频率不是很低(5 Hz及以上)时,均能保证一个周期焊接行程中各点的动态热循环最高温度都超过熔点,即可保证熔池不间断,这时,σ1和σ2相等,均为100%;②在低频(1 或2 Hz),基值电流与峰值电流差异越大,意味着峰值电流越大,如此大的峰值电流所引起的熔池熔化程度及其在焊接过程中的熔池持续程度远远超过了基值电流的熔池冷却程度,这种熔池熔化程度和熔池持续程度甚至超过了一个周期焊接行程中各点的动态热循环最高温度超过熔点的程度和持续程度,造成了在基值电流为0.5 A时,σ1小于σ2;③当基值电流较大时,即峰值电流不是很大时,峰值电流所引起的熔池熔化程度及其在焊接过程中的熔池持续程度也随之下降. 当下降至低于一个周期行程中各点的焊接热循环最高温度超过熔点的程度和持续程度时,则σ1大于σ2,正如在低频(对应于50%和70%占空比时的1 Hz或对应于30%占空比时的2 Hz)时、基值电流上升至0.9 A时的情况.

值得注意的是在70%占空比,1 Hz,0.5 A下,σ等于σ1,均为70%,当进一步观察图6b时,σ2也是70%. 表明对于一定板厚的超薄板,在一定焊接速度下脉冲微束等离子弧焊不间断电弧连续过程中,通过脉冲参数及其与焊接速度的合理匹配,完全可以实现连续点焊的精确焊缝成形控制.

3. 结论

(1) 超薄板脉冲微束等离子弧焊在不同的脉冲参数匹配下可以形成5种不同的焊缝成形:熔池不连续焊缝、熔池连续但焊缝宽度不一致的焊缝、熔池重熔的焊缝、鱼鳞纹的焊缝、光滑连续焊缝. 在平均热输入相等的情况下,脉冲频率、占空比和基值电流的增大均促使着焊缝形貌向着光滑连续发展.

(2) 在低频率(2 Hz)下,随着基值电流/峰值电流之比的增大,在一个脉冲周期行程中的焊缝中心线上各点的焊接热循环趋于一致;在一个脉冲周期行程中的焊缝中心线上各点的Tm和t8/13的最大值(发生在第4个点)减小,而最小值(发生在第9个点)增大,t8/5的最大值(发生在第10个点)和最小值(发生在第3个点)均增大;焊接热循环最高温度百分比增加.

(3) 随着脉冲频率的增大,在一个脉冲周期行程中的焊缝中心线上各点的焊接热循环趋于一致;在一个脉冲周期行程中的焊缝中心线上各点的焊接热循环的t8/5和t8/13的平均值均减小;焊接热循环最高温度的百分比增加.

(4) 在大多数的脉冲参数下,σ1大于σ,只有在很低频率、大占空比、以及小基值电流同时满足时,才会出现σ和σ1相等的情况;大多脉冲参数下,σ2和σ1相等,这表明理论计算结果和试验结果一致;在一定的焊接速度下,脉冲微束等离子弧焊总能找到脉冲参数的合理匹配,使得σ,σ1,σ2百分比相等,以实现对一定板厚的超薄板连续点焊的精确百分比控制.

-

图 4 30%占空比、频率为2 Hz时的焊接热循环和10个点与脉冲电流作用时刻的关系

Figure 4. Welding thermal cycles at pulse frequency 2 Hz and duty ratio 30% when the ratios of peak current to base current are. (a) 0.5 A/5.5 A; (b) 0.9 A/4.6 A; (c) 1.2 A/3.9 A; (d) 1.6 A/2.9 A; (e) relations between ten point locations and pulsed current

表 1 SUS321不锈钢化学成分(质量分数,%)

Table 1 Chemical composition of SUS321 stainless steel

C Si Mn Ti Ni Cr Fe 0.07 0.54 1.14 0.10 9.11 17.26 余量 -

[1] Essam Ahmed, Ramy Ahmed, A EL-Nikhaily, et al. Effect of heat input and filler metals on weld strength of gas tungsten arc welding of AISI 316 weldments[J]. China Welding, 2020, 29(1): 8 − 16.

[2] Jaehun Kim, Sanseo Kim, Keunug Kim, et al. Effect of beam size in laser welding of ultra-thin stainless steel foils[J]. Journal of Materials Processing Technology, 2016, 233(6): 125 − 134.

[3] 吴刚, 关山月, 汪小凯, 等. 薄板点焊超声检测信号特征分析与缺陷识别[J]. 焊接学报, 2019, 40(4): 112 − 118. doi: 10.12073/j.hjxb.2019400110 Wu Gang, Guan Shanyue, Wang Xiaokai, et al. Characteristic analysis of ultrasonically detecting signals and defects recognition[J]. Transactions of the China Welding Institution, 2019, 40(4): 112 − 118. doi: 10.12073/j.hjxb.2019400110

[4] Cedeño-Viveros Luis D, Vázquez-Lepe Elisa, Rodriguez Ciro A, et al. Influence of process parameters for sheet lamination based on laser micro-spot welding of austenitic stainless steel sheets for bone tissue applications[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115: 247 − 262. doi: 10.1007/s00170-021-07113-3

[5] 江海红, 秦国梁, 冯超, 等. 304不锈钢薄板列置双TIG高速焊缝组织与性能[J]. 焊接学报, 2019, 40(1): 15 − 18. doi: 10.12073/j.hjxb.2019400004 Jiang Haihong, Qin Guoliang, Feng Chao, et al. Microstructure and properties of welds by duel TIG high speed welding 304 SS plates[J]. Transactions of the China Welding Institution, 2019, 40(1): 15 − 18. doi: 10.12073/j.hjxb.2019400004

[6] Xu Hailiang, Guo Xingye, Lei Yongping, et al. Welding deformation of ultra-thin 316 stainless steel plate using pulsed laser welding process[J]. Optics and Laser Technology, 2019, 119: 105583. doi: 10.1016/j.optlastec.2019.105583

[7] 董伟伟, 林健, 许海亮, 等. SUS304不锈钢超薄片脉冲激光焊接工艺及接头的显微组织和力学性能[J]. 机械工程材料, 2019, 43(5): 38 − 42, 48. doi: 10.11973/jxgccl201905008 Dong Weiwei, Lin Jian, Xu Hailiang, et al. Pulsed laser welding process of SUS304 stainless steel sheet and microstructure and mechanical properties of joint[J]. Mechanical Engineering Materials, 2019, 43(5): 38 − 42, 48. doi: 10.11973/jxgccl201905008

[8] Baruah M, Bag S. Influence of heat input in micro welding of titanium alloy by micro plasma arc[J]. Journal of Materials Processing Technology, 2016, 231(5): 100 − 112.

[9] Yoshioka S, Miyazaki T, Kimura T, et al. Thin-plate welding by a highpPower density small diameter plasma arc[J]. CIRP Annals - Manufacturing Technology, 1993, 42(1): 215 − 218. doi: 10.1016/S0007-8506(07)62428-7

[10] Prasad K S, Rao C S, Rao D N, et al. Study on weld quality characteristics of micro plasma arc welded austenitic stainless steels[J]. Procedia Engineering, 2014, 97: 752 − 757. doi: 10.1016/j.proeng.2014.12.305

[11] 许海亮, 郭星晔, 雷永平, 等. 316不锈钢超薄板脉冲激光焊残余应力及变形[J]. 焊接学报, 2019, 40(8): 50 − 54. Xu Hailiang, Guo Xingye, Lei Yongping, et al. Residual stress and deformation during pulse laser welding ultra-thin 316 SS sheets[J]. Transactions of the China Welding Institution, 2019, 40(8): 50 − 54.

[12] 卢飞. 脉冲微束等离子弧焊超薄板对接接头微观组织的研究[D]. 上海: 上海工程技术大学, 2015. Lu Fei. The research on microstructure in butt joint of ultra-thin steel by micro-plasma arc welding with pulsed current[D]. Shanghai: Shanghai University of Engineering Science, 2015.

[13] Chukkan J R, Vasudevan M, Muthukumaran S, et al. Simulation of laser butt welding of AISI 316L stainless steel sheet using various heat sources and experimental validation[J]. Journal of Materials Processing Technology, 2015, 219(5): 48 − 59.

[14] 刘鸣宇, 鲁艳红. 焊接热循环对低合金钢组织及性能的影响[J]. 压力容器, 2019, 36(8): 7 − 11. doi: 10.3969/j.issn.1001-4837.2019.08.002 Liu Mingyu, Lu Yanhong. Effect of welding thermal cycle on microstructure and properties of low alloy steel[J]. Pressure Vessel Technology, 2019, 36(8): 7 − 11. doi: 10.3969/j.issn.1001-4837.2019.08.002

-

期刊类型引用(5)

1. 陈宸,周方正,李成龙,刘新锋,贾传宝,徐瑶. 融合空间和通道特征的等离子弧焊熔池熔透状态预测方法. 焊接学报. 2023(04): 30-38+131 .  本站查看

本站查看

2. 潘雪航,何建萍. 基于机器学习和Modbus的超薄板微束等离子弧焊控制系统设计. 计算机时代. 2023(08): 79-83 .  百度学术

百度学术

3. 李维军,何建萍,潘雪航,刘佳惟,伍永超. 基于遗传算法的超薄板焊接接头检测识别. 自动化应用. 2023(17): 135-137 .  百度学术

百度学术

4. 潘雪航,何建萍. 基于机器学习的超薄板焊接接头微尺度信息检测和识别. 智能计算机与应用. 2023(10): 103-107 .  百度学术

百度学术

5. 冯金广,张建国,陈正学. TA2/316L复合板高重频激光焊接参数优化及性能分析. 应用激光. 2022(08): 1-6 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: