Microstructure and properties of brazing joints with a Ti-based filler of TiAl/GH536 alloy

-

摘要: 采用Ti-Zr-Fe-Cu-Ni-Co-Mo钎料实现了TiAl合金与GH536合金的有效钎焊连接. 运用SEM,EDS,XRD等手段对钎焊接头的界面组织进行了分析,并检测了钎焊接头的抗剪强度. 结果表明,钎焊接头的典型界面组织由TiAl合金一侧到GH536合金一侧包括Ⅰ层(Ti3Al + TiAl)、Ⅱ层(Al3NiTi2)、Ⅲ层(以AlNi2Ti为主,并含有富铬(Cr,Ni,Fe)SS、富镍(Cr,Ni,Fe)SS和(Ni)SS + TiNi3)和Ⅳ层(以富铬(Cr,Ni,Fe)SS为主,并含有富镍(Cr,Ni,Fe)SS,AlNi2Ti和(Ni)SS + TiNi3). 当钎焊时间为10 min时,在1 110 ~ 1 170 ℃的钎焊温度范围内,随着钎焊温度的升高,钎焊接头的抗剪强度先升高后降低. 钎焊温度对原子扩散和金属间化合物的形成有较大的影响,较低或较高的温度都会导致接头强度偏低. 1 150 ℃钎焊10 min获得的接头抗剪强度最高,为183 MPa,接头主要断裂在Ⅱ层.Abstract: Vacuum brazing of TiAl alloy and GH536 alloy with Ti-Zr-Fe-Cu-Ni-Co-Mo filler as interlayer was investigated. The microstructure of the brazed joints was characterized by employing SEM, EDS and XRD, and shear strength of the joints was analyzed in detail. Results show that the typical microstructure of the joint is given below: TiAl/layer I /layer II /layer III /layer IV /GH536. Layer I is mainly composed of Ti3Al, in which some TiAl phases are embedded. Layer II is constituted by Al3NiTi2. Layer III mainly contains AlNi2Ti, the other phases are Cr-rich (Cr, Ni, Fe)SS, Ni-rich (Cr, Ni, Fe)SS and (Ni)SS + TiNi3. In Layer IV, there are still Cr-rich (Cr, Ni, Fe)SS, but a small number of Ni-rich (Cr, Ni, Fe)SS, AlNi2Ti and (Ni)SS + TiNi3 can be observed. The shear strength first increases and then decreases in the brazing temperature range of 1 110 ~ 1 170 °C for 10 min. The diffusion of atoms and the formation of intermetallic compounds are closely related to the brazing temperature. Lower or higher brazing temperature will lead to lower joint strength. It obtains a maximum value of 183 MPa at temperature of 1 150 °C with a holding time of 10 min, and the joints are mainly fractured at layer II.

-

Keywords:

- TiAl alloy /

- Ni-based alloy /

- brazing /

- interfacial microstructure /

- shear strength

-

0. 序 言

TiAl合金具有相对较低的密度、高比强度以及优异的抗氧化性能和良好的高温力学性能等优点,被认为是理想的、具有广泛应用前景的新型轻质高温结构材料[1-3]. 相比于镍基高温合金,TiAl合金的密度仅只有一半,且其比刚度和比强度均更高. 因此,TiAl合金在代替镍基高温合金时,具有明显优势. 但是单一采用TiAl合金加工整体构件非常困难且经济成本要高得多. 将TiAl合金与镍基高温合金连接到一起,可以发挥两种材料在降低成本和提高性能上的优势互补,以深化和拓展两种材料在航空航天等领域的应用.

由于TiAl合金具有明显的低温脆性和热裂倾向,采用传统的熔化焊方法很难获得满意的连接接头. 扩散连接和钎焊方法被认为是实现TiAl合金自身及与其他材料连接较为有效的方法. 相比于扩散连接,钎焊方法更有利于连接具有复杂形状的零部件,且工艺方法简单. 已有研究多集中于TiAl合金与钢、钛合金的连接方面[4-5],李力等人[6]采用Ti-25.65Zr-13.3Cu-12.35Ni-3Co-2Mo非晶钎料真空钎焊TiAl合金,获得了抗剪强度211 MPa的钎焊接头. 然而对更能发挥高温性能优势的TiAl合金与镍基高温合金接头的钎焊技术研究却鲜见报道. 陈波等人[7]以Ti-13Zr-21Cu-9Ni钎料真空钎焊Ti3Al基合金与GH536镍基高温合金,钎焊接头组织中因形成了较多的Ti-Ni,Ti-Fe等金属间化合物而导致接头抗剪强度偏低,仅为86 MPa. 研究发现适当增加Zr含量和控制Cu,Ni,Fe元素含量可有效降低接头中金属间化合物的含量[8-9]. 另外,研究发现在Ti-Zr-Cu-Ni钎料中添加Co,Mo可改善TiAl钎焊接头的高温强度、抗蠕变能力和耐蚀性能[10]. 为此,文中研发了一种Ti-30Zr-10Fe-5Cu-4Ni-3Co-2Mo钎料用于钎焊TiAl合金与镍基高温合金,并主要研究了相应钎焊工艺及其对钎焊接头的界面组织和力学性能的影响规律.

1. 试验方法

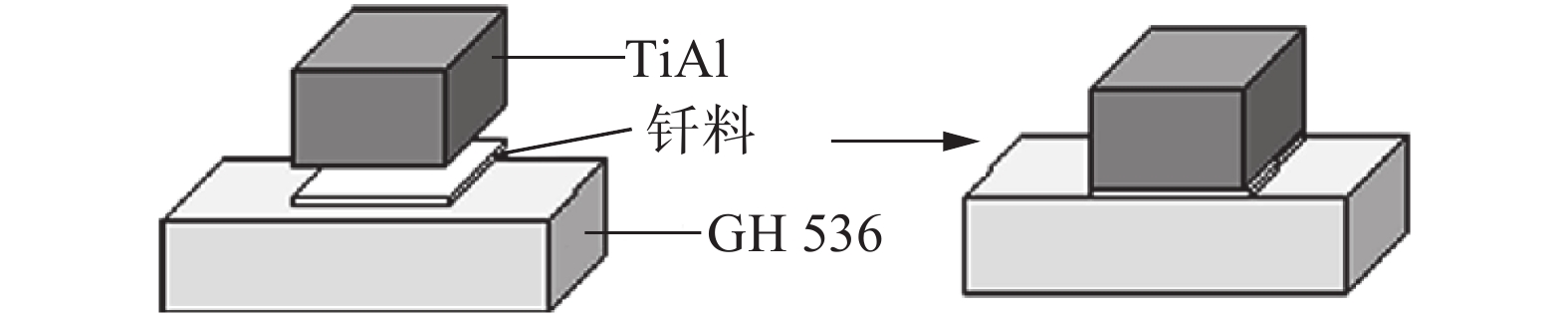

试验用母材为TiAl合金和GH536镍基高温合金,化学成分见表1. 试验中使用的钎料的成分为Ti-30Zr-10Fe-5Cu-4Ni-3Co-2Mo,是经真空感应熔炼炉熔炼合金铸锭后,再经高真空单辊旋淬系统快速凝固制备得到的约为40 μm厚箔带. 采用6 mm × 5 mm × 3 mm的TiAl板材和22 mm × 6 mm × 3 mm的GH536板材进行钎焊试验,钎焊面积为6 mm × 5 mm. 焊前对待连接表面采用360 ~ 800目砂纸逐级打磨、丙酮中超声波清洗15 min、无水乙醇清洗和吹干等处理. 钎焊在HP-12 × 12 × 12真空热压炉中进行,真空度约为1.33 × 10–2 Pa,升温速率为20 ℃/min,钎焊温度为1 110 ~ 1 170 ℃,钎焊保温时间为10 min,最后随炉冷却. 钎焊时,按照GH536/钎料/TiAl顺序放入自制钎焊用夹具中,如图1所示,并施加一定压力以确保紧密接触. 钎焊接头的金相试样采用6%HF + 31%HNO3 + 63%H2O溶液进行腐蚀,并借助扫描电镜(SEM)、能谱(EDS)分析和X射线衍射(XRD)等手段进行钎焊接头的界面结构及相分析. 采用岛津AG-X100KN万能材料试验机进行钎焊接头的抗剪强度测试,试验加载速率为1 mm/min.

表 1 试验母材化学成分(原子分数,%)Table 1. Chemical compositions of parent materials材料 Al Ni Cr Ti Nb Fe Co Mo W TiAl 43.69 — 2.71 余量 2.38 — — — — GH536 0.40 余量 25.65 — — 18.47 2.05 5.30 0.24 2. 试验结果与分析

2.1 钎焊接头典型界面组织

1 150 ℃保温10 min钎焊得到的接头组织如图2所示. 由图2a可以看出,钎焊接头成形良好,无气孔和微裂纹等缺陷. 界面组织分为明显的四个反应层:靠近TiAl合金一侧的连续反应层为Ⅰ层,与Ⅰ层相邻的较窄的反应层为Ⅱ层,焊缝中分布有锯齿形组织的反应层为Ⅲ层,邻近GH536合金一侧分布有岛状组织的反应层为Ⅳ层.

由图2b可知,TiAl合金与钎缝之间形成了连续的约17 μm厚的界面反应Ⅰ层,此反应层的形成是实现TiAl合金与钎缝之间化学冶金连接的基础. Ⅱ层为连续的约8 μm厚的界面反应层. Ⅲ层与Ⅳ层均存在4种相同衬度的物相,Ⅲ层的灰黑色相紧邻着Ⅱ层呈连续状分布,灰色相呈片状分布,灰白色相呈块状分布,浅灰色相呈小条状分布;如图2c所示,Ⅳ层的灰黑色相则呈块状分布,灰色相紧连着GH536合金母材呈连续状和部分呈块状分布,灰白色相为基底相,浅灰色相呈网状和小条状分布.

为了确定各区域的组成相,将不同颜色区域分别用大写字母表示,如图2所示,然后对其进行能谱分析,其结果如表2所示. 由能谱结果可知,Ⅰ层主要由Ti、Al原子组成,结合Ti-Al合金相图,推测为Ti3Al(α2) + TiAl(γ)相. 根据能谱分析结果,再结合Ti-Ni-Al三元合金相图,推断Ⅱ层为Al3NiTi2相,即τ3相;Ⅲ层中的灰黑色相A和Ⅳ层中的灰黑色相F为AlNi2Ti相,即τ4相. Ⅲ层中的灰白色相B和Ⅳ层中的灰白色基底相G主要由Cr,Fe,Ni三种元素组成,且Cr,Fe,Ni的原子比接近2∶1∶1,另外还含有部分合金元素,推断为富铬(Cr,Ni,Fe)SS相(SS表示固溶体). Ⅲ层中的灰色相C和Ⅳ层中的灰色相H主要由Ni,Cr,Fe三种元素组成,且Ni,Cr,Fe的原子比接近2∶1∶1,另外还含有部分合金元素,推断为富镍(Cr,Ni,Fe)SS相. Ⅲ层中的浅灰色相D和Ⅳ层中的浅灰色相E主要组成元素为Ni,并且含有较多的Ti合金元素,结合Ti-Ni合金相图,推断其为(Ni)SS + TiNi3相. 由于GH536合金中含有Cr,Fe等合金元素,在钎焊过程中通过溶解、扩散进入钎缝,在钎缝的组成相中都固溶有一定量来自GH536母材的合金元素,如Cr,Fe,Co和Mo等.

位置 测量点 Ti Al Ni Cr Fe Zr Cu Nb Co Mo 可能相 Ⅰ 56.86 34.23 1.64 3.25 1.36 0.00 0.00 2.47 0.15 0.04 Ti3Al + TiAl Ⅱ 33.75 38.90 17.70 3.28 3.53 0.00 0.36 1.94 0.43 0.11 Al3NiTi2 Ⅲ A 19.39 20.35 48.25 3.85 5.16 0.91 0.26 0.10 1.46 0.27 AlNi2Ti B 3.42 2.14 19.14 40.61 20.53 0.00 0.10 0.00 2.01 12.05 富铬(Cr,Ni,Fe)SS C 7.37 4.33 41.36 20.06 21.35 0.18 0.42 0.20 2.05 2.68 富镍(Cr,Ni,Fe)SS D 16.65 5.01 61.88 4.71 7.14 1.30 0.45 0.55 1.71 0.60 (Ni)SS + TiNi3 Ⅳ E 18.37 4.15 63.39 3.81 5.96 1.28 0.69 0.23 1.74 0.38 (Ni)SS + TiNi3 F 18.44 18.44 48.91 4.79 5.71 0.89 0.50 0.34 1.45 0.53 AlNi2Ti G 3.50 1.77 18.57 41.01 22.16 0.19 0.04 0.09 1.82 10.85 富铬(Cr,Ni,Fe)SS H 6.02 4.42 41.29 21.80 20.34 0.10 0.40 0.12 2.13 3.38 富镍(Cr,Ni,Fe)SS 2.2 钎焊温度对界面组织的影响

图3为不同温度钎焊10 min所得到的接头组织. 当钎焊温度为1 110 ℃时,可以看到,钎缝区存在较多的微裂纹,如图3a所示. 这主要是由于钎缝区两侧组织显著的不均匀性、较多金属间化合物相的生成以及钎焊冷却过程中的热应力所造成的. 靠近TiAl合金界面处,Ti与Al原子相互扩散,形成一层较薄的由α2 + γ相组成的界面反应Ⅰ层. 由于Ni原子在Ti3Al中的固溶度小,因此,钎料中的Ni原子以及从GH536合金母材侧扩散来的Ni原子在Ⅰ层远离TiAl合金母材侧生成少量τ3相,即Ⅱ层. 而钎缝中心区域则主要由τ4相、富铬(Cr,Ni,Fe)SS和(Ni)SS + TiNi3相组成. 钎缝不同区域组织的差异主要是由钎焊过程中原子扩散的浓度梯度所引起的. 靠近TiAl合金母材一侧含有Ti,Al原子较多,Cr,Fe,Ni原子相对较少,生成较多α2 + γ、τ3和τ4相;而靠近GH536合金母材一侧则含有较多Cr,Fe,Ni原子,而Ti,Al原子相对较少,从而生成较多富铬(Cr,Ni,Fe)SS和(Ni)SS + TiNi3相. 当钎焊温度升至1 130 ℃时,钎缝区仍存在少量的微裂纹;钎缝中的富铬(Cr,Ni,Fe)SS和富镍(Cr,Ni,Fe)SS数量明显增多,(Ni)SS + TiNi3相数量减少,如图3b所示. 钎焊温度进一步升高(1 150 ℃和1 170 ℃),钎缝区并未产生明显的微裂纹;钎缝中的τ4相数量显著减少,富铬(Cr,Ni,Fe)SS和富镍(Cr,Ni,Fe)SS组织变得粗大,呈岛状较均匀分布,如图3c、图3d所示. 这是由于随着钎焊温度的升高,GH536合金母材一侧通过扩散、溶解进入钎缝中心部位的Cr,Fe原子数量增多,与Ni原子反应生成较多的富铬(Cr,Ni,Fe)SS和富镍(Cr,Ni,Fe)SS,导致τ4相和(Ni)SS + TiNi3相数量减少. 综上可以看出,钎缝中Cr,Fe等元素的含量及分布是影响钎缝组织的重要因素之一.

2.3 钎焊温度对钎缝和界面反应层厚度的影响

图4所示为钎焊保温10 min时,钎缝厚度及界面反应层厚度随钎焊温度变化曲线. 由图4a可以看出,随着钎焊温度的升高,钎缝厚度先增加后减小. 当钎焊温度为1 150 ℃时,钎缝厚度达到最大值,约为210 μm. 当钎焊温度进一步升高到1 170 ℃时,钎缝厚度反而减小,约为170 μm. 通常钎缝厚度受两个因素控制:①两侧母材向钎缝的溶解,使钎缝厚度增加;②钎料的流失,使钎缝厚度减小[11]. 当钎焊温度低于1 150 ℃时,第一个因素起主要作用,钎缝厚度增加. 随着钎焊温度的升高,Ti-Zr基钎料熔化后形成的液相流动性不断增强,第二个因素开始起主要作用,以致钎缝厚度开始减小.

由图4b可知,随着钎焊温度的升高,Ⅰ层和Ⅱ层厚度均逐渐增加,当钎焊温度升高到1 150 ℃以后,Ⅱ层厚度基本保持不变;而Ⅲ层中的τ4相厚度则逐渐减小. 这是由于钎焊温度较低(1 110 ℃和1 130 ℃),Al原子主要偏聚在TiAl合金与钎缝界面处,与钎料中的Ti原子发生反应生成较薄的Ⅰ层,同时有较多的Ni原子从GH536合金母材中通过扩散、溶解进入钎缝,在Ⅰ层远离TiAl合金母材侧分别形成了较薄的Ⅱ层和Ⅲ层中较厚的τ4相;当钎焊温度进一步升高(1 150 ℃和1 170 ℃),TiAl合金母材中通过扩散、溶解进入钎缝的Al原子数量增多,与Ti原子发生反应生成较多的α2 + γ相,导致Ⅰ层厚度逐渐增加;同时较多的Cr,Fe原子从GH536合金母材中扩散、溶解进入钎缝,在Ⅲ层中τ4相远离TiAl合金母材侧富集,从而生成了较多富铬(Cr, Ni, Fe)SS和富镍(Cr, Ni, Fe)SS,导致τ4相厚度大幅度减小;而随着钎焊温度的升高,Al原子与Ti,Ni原子不断发生反应生成新的τ3相,因而Ⅱ层厚度相应增加,直到钎焊温度升高到1 150 ℃以后,基本不再有新的τ3相生成. 综上可以看出,钎缝中Al元素的含量及分布也是影响钎缝组织的重要因素之一.

2.4 钎焊接头力学性能分析

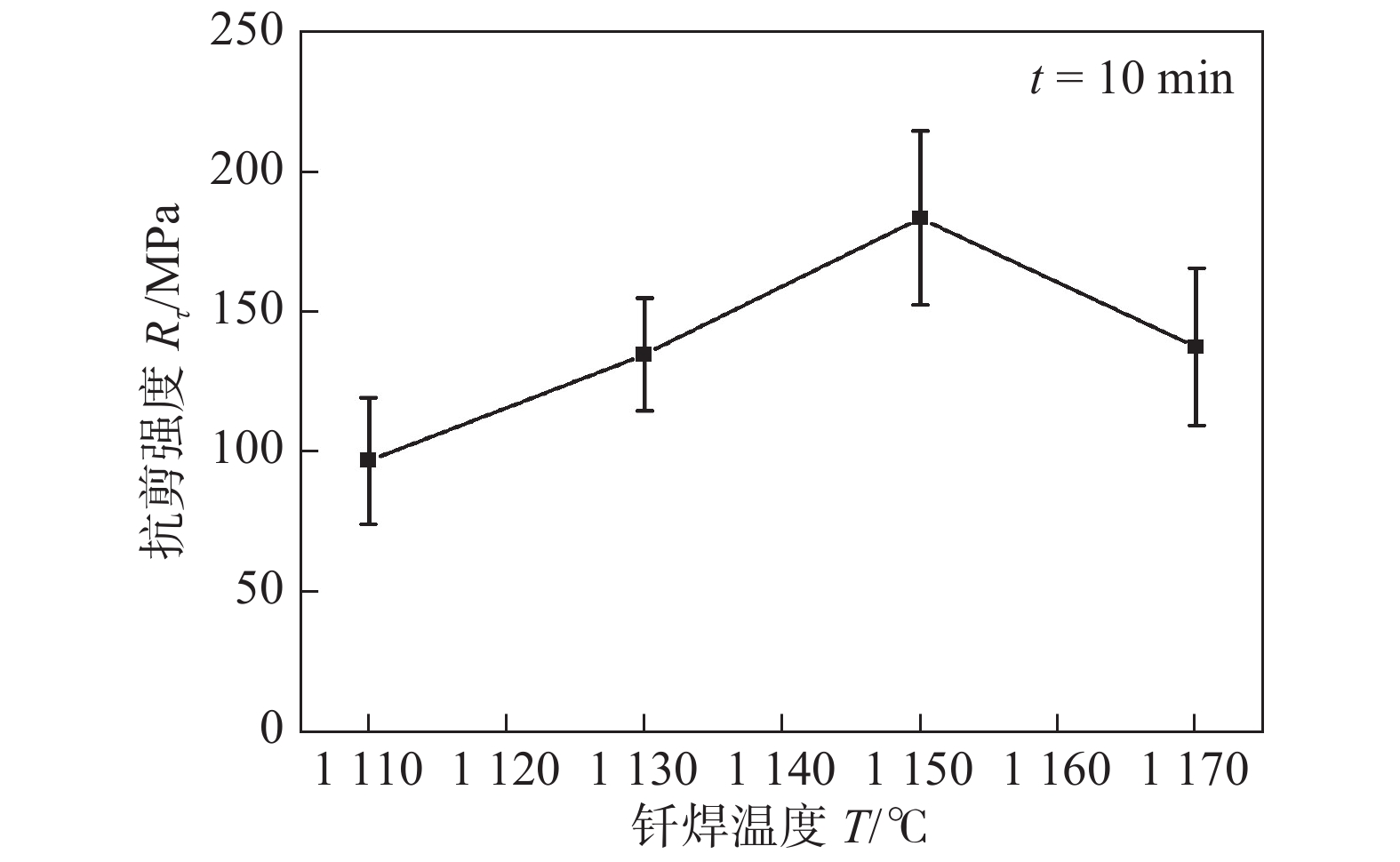

图5所示为钎焊保温10 min时钎焊温度对接头抗剪强度的影响. 由图可知,随着钎焊温度的升高,抗剪强度先升高后降低. 当钎焊温度为1 150 ℃时,接头抗剪强度最高,为183 MPa. 当钎焊温度较低(1 110 ℃)时,钎缝、Ⅰ层和Ⅱ层的厚度较小,说明界面反应不充分,没有形成良好的冶金结合;但是Ⅲ层中的τ4相厚度较大,因形成较多金属间化合物导致钎缝出现微裂纹,在剪切试验过程中这些微裂纹会引起应力集中区产生并作为裂纹源,钎焊接头极易从此处开裂,使得接头强度偏低. 当钎焊温度升高到1 130 ℃时,钎缝厚度大幅度增加,Ⅰ层和Ⅱ层厚度也有所增加,而Ⅲ层中的τ4相厚度减小,钎缝区的微裂纹明显减少,说明界面反应较为充分,接头强度得到了明显的提高. 当钎焊温度继续升高(1 150 ℃),钎缝、Ⅰ层和Ⅱ层厚度继续增加,而Ⅲ层中的τ4相厚度则大幅度减小,由于钎焊温度比较合适,钎缝中并未产生明显的微裂纹,生成了厚度适中的金属间化合物层,钎焊接头的抗剪强度达到最大值. 钎焊温度进一步升高到1 170 ℃时,钎缝厚度发生明显减小,而Ⅰ层厚度则明显增加,过高的钎焊温度导致钎料流失以及较多的Ti3Al金属间化合物的形成,以致界面的冶金结合效果变差,接头强度相应降低.

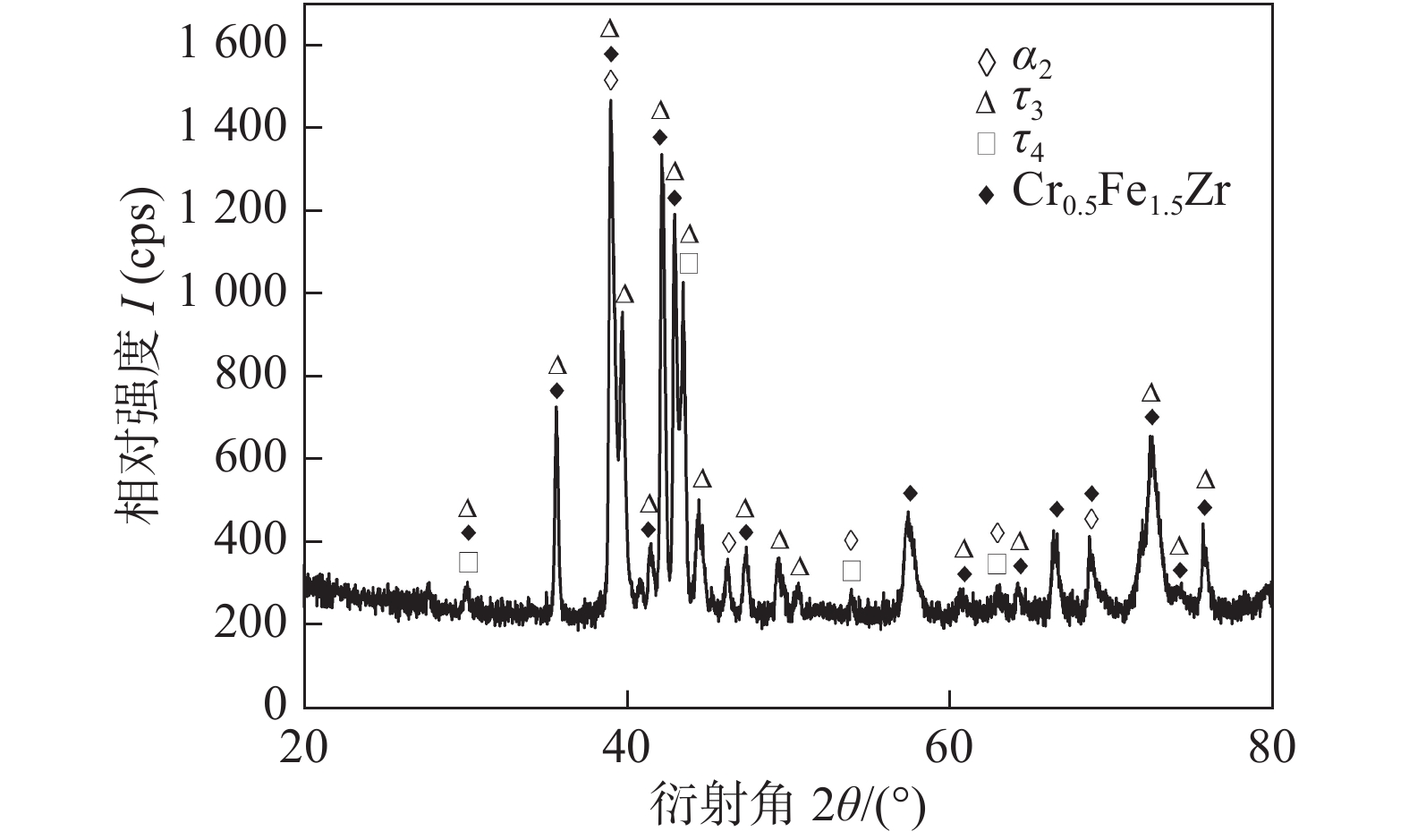

图6显示了1 150 ℃保温10 min所得接头的剪切断裂路径和断口形貌. 从图6a可以看出,钎焊接头主要断裂在Ⅰ层和Ⅲ层之间,裂纹起源于Ⅱ层,而后逐渐扩展到Ⅰ层和Ⅲ层. 表3是图6b中A ~ C标识点的EDS分析结果. 可知断口表面主要物相是Al3NiTi2金属间化合物,即τ3相. 钎焊接头断口表面的X射线衍射图谱(如图7)显示Al3NiTi2金属间化合物的衍射峰峰值远高于其他物相的峰值,说明断口表面上的Al3NiTi2金属间化合物的含量远多于其他合金化合物,钎焊接头在抗剪强度试验过程中,裂纹主要沿着Al3NiTi2金属间化合物扩展.

3. 结 论

(1) 采用Ti-Zr-Fe-Cu-Ni-Co-Mo钎料实现了TiAl合金与GH536合金的有效钎焊连接.

(2) 当钎焊温度为1 150 ℃、保温10 min时,钎焊接头的界面组织由TiAl合金一侧到GH536合金一侧可以分为Ⅰ层(Ti3Al + TiAl)、Ⅱ层(Al3NiTi2)、Ⅲ层(以AlNi2Ti为主,并含有富铬(Cr,Ni,Fe)SS、富镍(Cr,Ni,Fe)SS和(Ni)SS + TiNi3)和Ⅳ层(以富铬(Cr,Ni,Fe)SS为主,并含有富镍(Cr,Ni,Fe)SS,AlNi2Ti和(Ni)SS + TiNi3)四个反应层. 钎焊接头主要断裂在Ⅱ层,裂纹起源于Ⅱ层且主要沿着Al3NiTi2金属间化合物扩展,同时有部分裂纹扩展到Ⅰ层和Ⅲ层.

(3) 当钎焊保温时间为10 min时,在1 110 ~ 1 170 ℃钎焊温度范围内,随着钎焊温度的升高,钎缝厚度先增加后减小;Ⅰ层和Ⅱ层厚度均逐渐增加,当钎焊温度升高到1 150 ℃以后,Ⅱ层厚度基本保持不变;Ⅲ层中的τ4相厚度则逐渐减小. 随着钎焊温度的升高,接头的抗剪强度先升高后降低;1 150 ℃钎焊10 min获得的接头的抗剪强度最高,为183 MPa.

-

表 1 试验母材化学成分(原子分数,%)

Table 1 Chemical compositions of parent materials

材料 Al Ni Cr Ti Nb Fe Co Mo W TiAl 43.69 — 2.71 余量 2.38 — — — — GH536 0.40 余量 25.65 — — 18.47 2.05 5.30 0.24 位置 测量点 Ti Al Ni Cr Fe Zr Cu Nb Co Mo 可能相 Ⅰ 56.86 34.23 1.64 3.25 1.36 0.00 0.00 2.47 0.15 0.04 Ti3Al + TiAl Ⅱ 33.75 38.90 17.70 3.28 3.53 0.00 0.36 1.94 0.43 0.11 Al3NiTi2 Ⅲ A 19.39 20.35 48.25 3.85 5.16 0.91 0.26 0.10 1.46 0.27 AlNi2Ti B 3.42 2.14 19.14 40.61 20.53 0.00 0.10 0.00 2.01 12.05 富铬(Cr,Ni,Fe)SS C 7.37 4.33 41.36 20.06 21.35 0.18 0.42 0.20 2.05 2.68 富镍(Cr,Ni,Fe)SS D 16.65 5.01 61.88 4.71 7.14 1.30 0.45 0.55 1.71 0.60 (Ni)SS + TiNi3 Ⅳ E 18.37 4.15 63.39 3.81 5.96 1.28 0.69 0.23 1.74 0.38 (Ni)SS + TiNi3 F 18.44 18.44 48.91 4.79 5.71 0.89 0.50 0.34 1.45 0.53 AlNi2Ti G 3.50 1.77 18.57 41.01 22.16 0.19 0.04 0.09 1.82 10.85 富铬(Cr,Ni,Fe)SS H 6.02 4.42 41.29 21.80 20.34 0.10 0.40 0.12 2.13 3.38 富镍(Cr,Ni,Fe)SS -

[1] Cai Y S, Liu R C, Zhu Z W, et al. Effect of brazing temperature and brazing time on the microstructure and tensile strength of TiAl-based alloy joints with Ti-Zr-Cu-Ni amorphous alloy as filler metal[J]. Intermetallics, 2017, 91: 35 − 44. doi: 10.1016/j.intermet.2017.08.008

[2] Zhang T, Yang X, Miao K, et al. Microstructure evolution and brazing mechanism of Ti5Si3/Ti3Al composite and Ni-based superalloy joints using Ti-Zr-Cu-Ni filler alloy[J]. Materials Science & Engineering A, 2017, 713: 28 − 34.

[3] 李 力, 李小强, 李志锋, 等. Ti-Zr-Cu-Ni-Co-Mo钎料的特性及其钎焊γ-TiAl接头的研究[J]. 稀有金属材料与工程, 2017, 46(8): 2214 − 2219. Li Li, Li Xiaoqiang, Li Zhifeng, et al. Characterization of Ti-Zr-Cu-Ni-Co-Mo filler and brazed γ-TiAl joint[J]. Rare Metal Materials and Engineering, 2017, 46(8): 2214 − 2219.

[4] Liu Xu, Huang Xiaomeng, Ma Huibin, et al. Microstructure and properties of the joints of ZrO2 ceramic/stainless steel brazed in vacuum with AgCuTi active filler metal[J]. China Welding, 2018, 27(2): 56 − 60.

[5] 卞 红, 田 骁, 冯吉才, 等. TC4/Ti60合金钎焊接头界面组织及力学性能[J]. 焊接学报, 2018, 39(5): 33 − 36, 68. Bian Hong, Tian Xiao, Feng Jicai, et al. Microstructure and properties of TC4/Ti60 brazed joints[J]. Transactions of the China Welding Institution, 2018, 39(5): 33 − 36, 68.

[6] Li L, Li X, Hu K, et al. Effects of brazing temperature and testing temperature on the microstructure and shear strength of γ-TiAl joints[J]. Materials Science & Engineering A, 2015, 634: 91 − 98.

[7] 陈 波, 熊华平, 毛 唯, 等. 采用Ti-Zr-Cu-Ni真空钎焊Ti3Al/Ti3Al和Ti3Al/GH536接头组织及性能[J]. 航空材料学报, 2010, 30(5): 35 − 38. doi: 10.3969/j.issn.1005-5053.2010.5.007 Chen Bo, Xiong Huaping, Mao Wei, et al. Microstructures and properties of Ti3Al/Ti3Al and Ti3Al/GH536 joints using Ti-Zr-Cu-Ni brazing filler[J]. Journal of Aeronautical Materials, 2010, 30(5): 35 − 38. doi: 10.3969/j.issn.1005-5053.2010.5.007

[8] Lee M K, Lee J G. Mechanical and corrosion properties of Ti–6Al–4V alloy joints brazed with a low-melting-point 62.7Zr–11.0Ti–13.2Cu–9.8Ni–3.3Be amorphous filler metal[J]. Materials Characterization, 2013, 81(4): 19 − 27.

[9] Ye L, Xiong H P, Huai J F, et al. Microstructures of the TiAl joints brazed with Ti-Zr-based filler metals[J]. Welding in the World Le Soudage Dans Le Monde, 2014, 59(2): 201 − 208.

[10] Wang Y, Qiu Q, Yang Z, et al. Microstructure evolution and mechanical properties of Ti–43Al–9V–0.3Y alloy joints brazed with Ti–Zr–Ni–Cu + Mo composite filler[J]. Advanced Engineering Materials, 2016, 18(6): 944 − 952. doi: 10.1002/adem.201500549

[11] 李海新, 林铁松, 何 鹏, 等. TiAl与Ni基合金接触反应钎焊接头界面组织及性能[J]. 稀有金属材料与工程, 2012, 41(11): 1945 − 1949. doi: 10.3969/j.issn.1002-185X.2012.11.014 Li Haixin, Lin Tiesong, He Peng, et al. Interfacial structure and properties of reactive brazing joints of TiAl/Ni-based alloy[J]. Rare Metal Materials and Engineering, 2012, 41(11): 1945 − 1949. doi: 10.3969/j.issn.1002-185X.2012.11.014

下载:

下载: