Study on physical characteristics of laser welding penetration signal in the mesoscopic field

-

摘要:

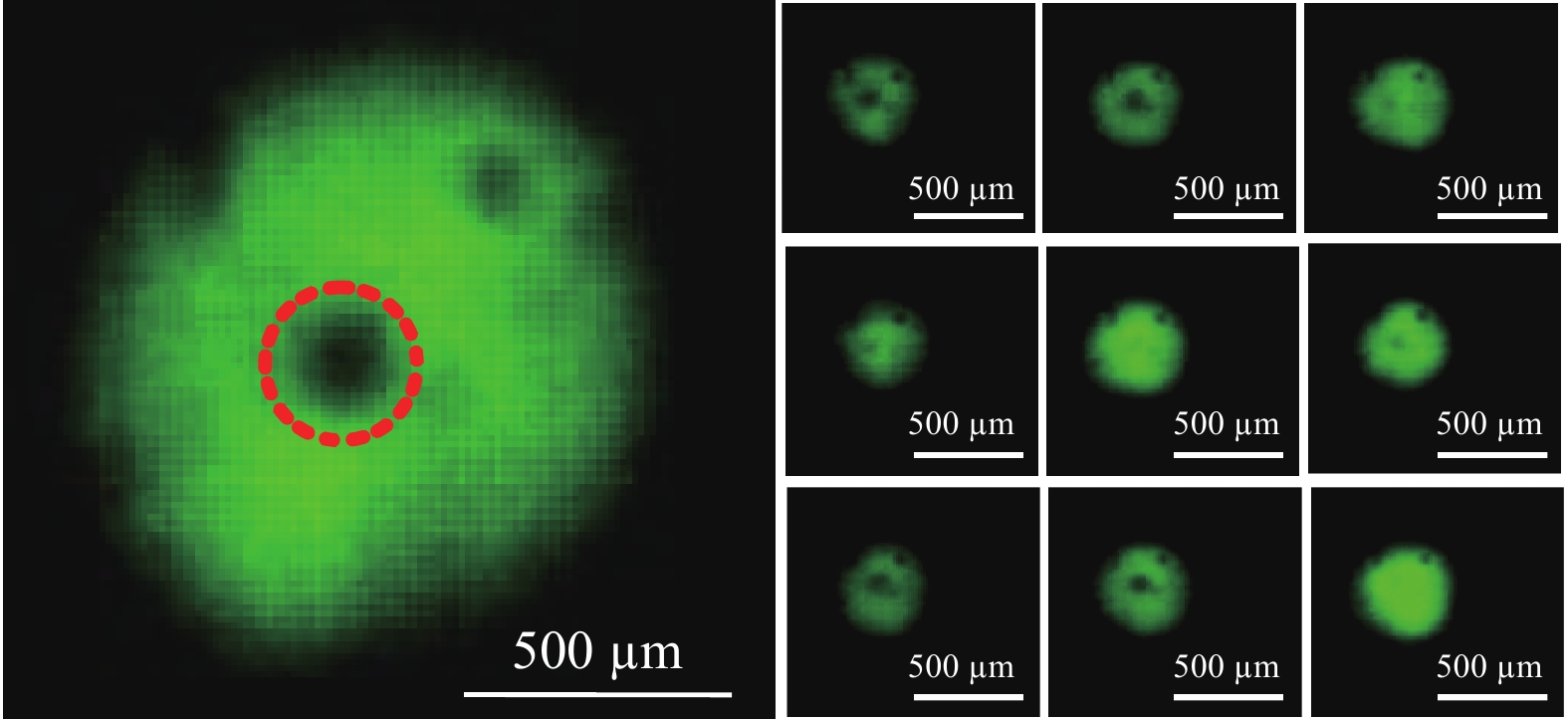

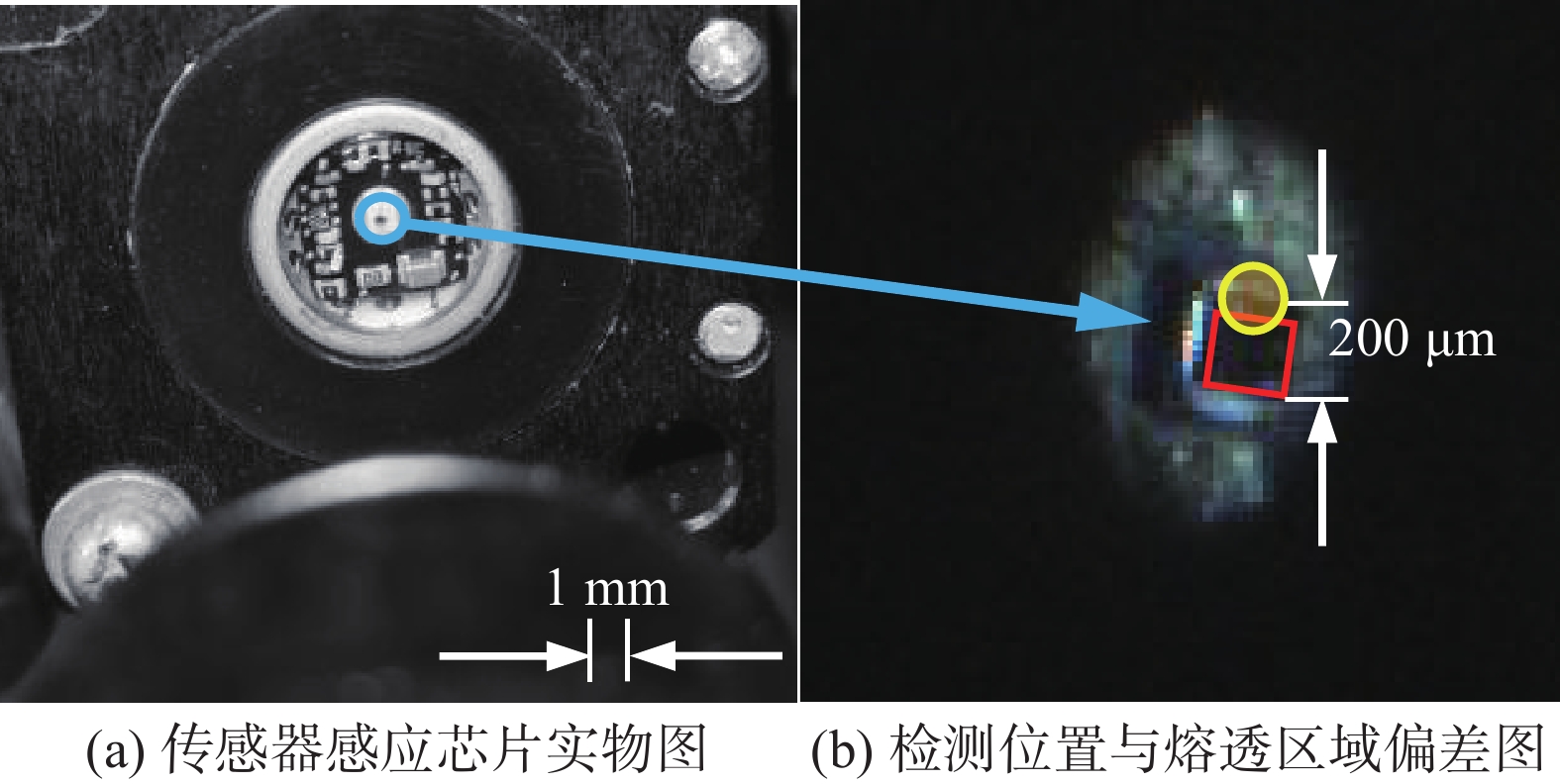

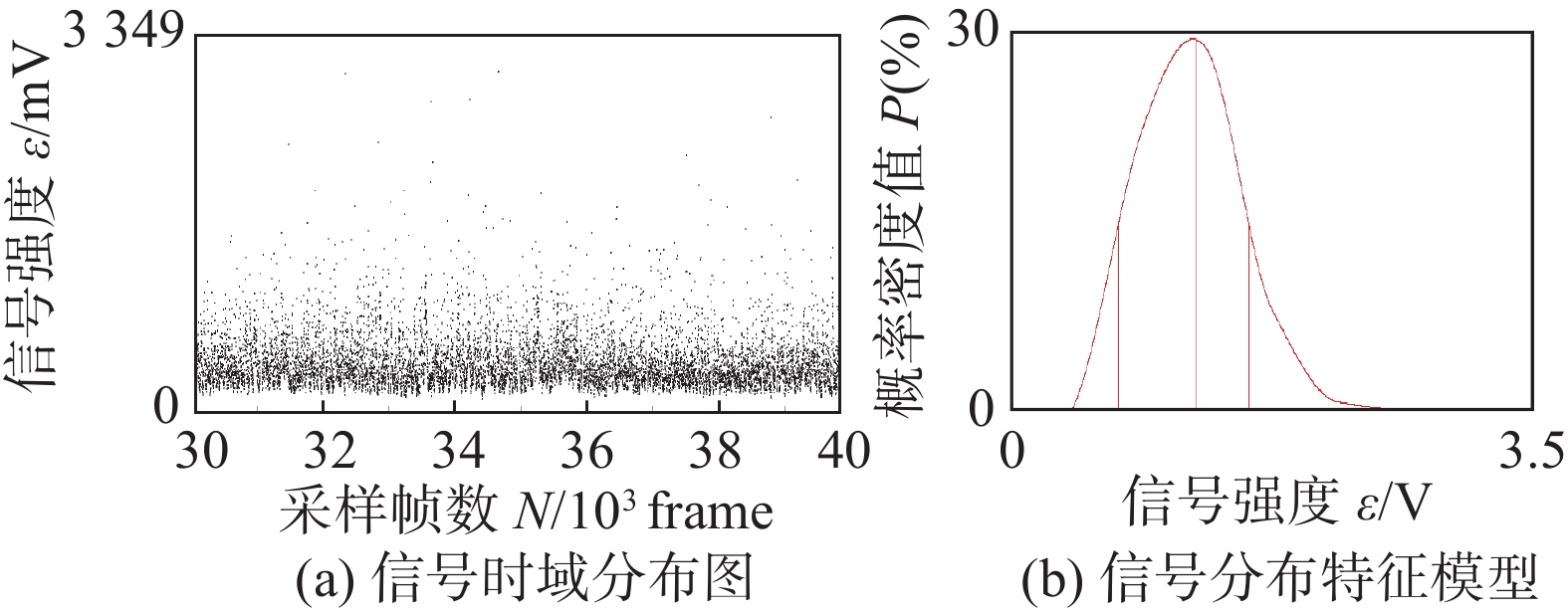

可靠熔透在线检测是激光焊接智能制造领域的重要问题,但是激光熔透信号属于介观尺度光学信号,而传统检测方法受宏观采样手段局限无法有效获取介观熔透信息. 所以开展激光匙孔内部更深层次的介观领域特性研究,对于实现可靠熔透在线检测具有重要的指导意义. 试验通过自制的光学成像系统,在红外特定谱段下捕捉到了介观熔透信号,研究表明该信号具有隐蔽性强、指向性高、波动性大、趋势性显著的物理特性,并充分证明了介观熔透信号复杂波动表面下的趋势性特征. 通过抽象化提取和比对分析发现,该特征不但重复性较好、受焊接热反应本质制约,更与激光焊接熔透状态具有较好的一致性. 通过该项研究可为开发介观尺度激光熔透可靠在线检测提供重要理论支撑.

Abstract:Reliable online penetration detection is an important issue in the intelligent manufacturing of laser welding, but the penetration signal belongs to the mesoscopic scale optical signal, and traditional detection methods are constrained by macroscopic sampling methods, which cannot effectively capture mesoscopic penetration information. Therefore, it is of great significance to carry out a study of the deeper mesoscopic properties within the laser keyhole to achieve reliable online penetration detection. In this paper, a mesoscopic penetration signal in the infrared spectrum was identified using a specialized optical imaging system. The study revealed that this signal possesses distinct physical characteristics, including strong concealment, high directionality, large fluctuation, and significant trend. Especially, it has been fully proven that the trend characteristics of the mesoscopic penetration signal under complex fluctuating surface. Through the abstract extraction and comparison analysis, it was found that the features are not only repeatable and subject to the nature of welding thermal reactions but also in good agreement with the laser welding penetration state. This study can provide crucial theoretical support for the development of reliable online detection of laser penetration at the mesoscopic scale.

-

0. 序言

激光钎焊技术具有光斑直径小,能量密度高,便于局部加热且热影响区小的特点,近年来在金刚石工具焊接领域得到大量应用. 现有研究表明,采用激光热源可以实现金刚石的钎焊,且大多聚焦于金刚石界面组织与力学性能的研究[1-4]. 细粒度金刚石/45钢基体的激光钎焊工艺试验的结果表明,工艺参数是获得可靠焊接的关键[5]. 李时春等人[6]研究了激光钎焊多层金刚石磨粒Ni/Cr合金成形工艺,结果获得了优化的工艺参数. Daniel等人[7]使用镍基钎料激光钎焊金刚石,结果表明,在连接界面处未发现碳化物,并为了提高结合强度,围绕外加辅助场焊接开展大量研究,用于提高激光钎焊强度. 李晋禹等人[8]采用Ni/Cr合金对金刚石开展激光钎焊试验,结果表明,经过超声辅助激光钎焊,金刚石表层生成Cr3C2和Cr7C3,即超声波高频振动对界面反应有明显促进作用,进而生成含碳量低的Cr7C3. 朱彬[9]采用金刚石激光/超声耦合钎焊,通过将超声效应引入钎焊,在液态熔池中产生空化和声流等效应,缩短了界面反应时间. 产生了Cr7C3,也就证明了超声波对钎料界面反应有明显的激发作用. 激光钎涂金刚石是近年来逐渐兴起的耐磨新技术,与传统的激光钎焊金刚石相比,金刚石钎涂层由多层金刚石组成,这与早期的单层金刚石工具有很大的不同[10]. Long等人[11-12]前期开展了激光钎涂金刚石技术研究,分析了激光功率和扫描速率对涂层微观组织与力学性能的影响. 从现有研究来看,已有的激光钎涂金刚石研究大多数集中于金刚石/钎料合金界面的组织演变和单层金刚石工具的机械加工性能方面,在钎涂层的成形过程方面尚未进行深入的研究工作. 前期研究发现,在激光钎涂金刚石过程中,金刚石易于向表面聚集,这对涂层的整体性能提升将会产生极大的影响,因此需要针对涂层的成形行为及其机理方面进行深入的研究,进一步提升涂层的耐磨性能. 文中采用BNi-2合金作为钎料,利用光纤激光在65Mn钢基体上制备金刚石涂层,并利用高速摄影技术观察金刚石激光钎涂过程中,镍基粉末形成涂层和金刚石迁移全过程,分析钎涂层的成形行为及其机理,并讨论激光钎涂金刚石的能量转换与传递路径,以期为激光钎涂金刚石的工程应用提供数据支撑.

1. 试验方法

金刚石磨粒的抗压和耐磨性能与其自身品级有关,精选河南黄河旋风股份有限公司晶形完整、强韧度好、无缺陷的高品级HSD90型人造金刚石,图1为金刚石和BNi-2钎料粉的形貌,其中金刚石的原始形貌如图1(a)所示,所用粒度为35 ~ 40目. 钎涂试验前,利用角磨机或喷砂机清理基材表面,然后利用丙酮进行超声波清洗30 min,以避免试验过程杂质干扰,保证金刚石磨粒的透光性. 钎涂试验基材为65Mn钢,激光钎涂试样尺寸为200 mm × 100 mm × 10 mm. 钎料合金既要润湿金刚石和钢基材,形成冶金结合,又要兼顾耐磨性,与涂层硬质颗粒耐磨性能匹配. 选用钎料合金为200目NiCrSiB(Ni82Cr7Si4.5B3.1Fe3,后文简称BNi-2)钎料,形貌如图1(b)所示. BNi-2钎料具有耐磨性好、成本低等优点,合金中Cr元素可大幅提高钎料/金刚石界面结合强度,B元素和Si元素的添加降低了钎料熔点,有助于减少金刚石热损伤.

激光钎涂是利用激光作为热源使钎料层熔化,进而润湿并连接金刚石与基材的工艺,其原理如图2所示. 与传统真空钎涂工艺相比,激光钎涂工艺可显著降低涂层能量输入,大大缩短热循环周期,具有非常好的结构和工艺适应性. 文中激光钎涂试验系统包括功率为6 kW的LYS-6000-ST2型光纤激光设备和AcutEye型库卡轨道机器人. 分别对钎料涂层和钎料/金刚石涂层进行激光钎涂试验. 金刚石钎涂试验时,首先将BNi-2钎料铺在65Mn基板上,粉末厚度为0.5 mm,然后在BNi-2钎料层上沉积金刚石颗粒,随后在金刚石表面再预置一层0.5mm的粉末钎料. 首先,预置1 mm厚度的钎料合金粉末层,然后进行钎涂试验,工艺参数如表1所示. 试验过程中,利用激光钎涂系统配备的高速摄像机观察钎料层的熔化过程. 使用Zeiss Smartzoom5型超景深显微镜对涂层形貌进行三维观察和尺寸测量. 通过Image-pro plus 6.0软件对涂层超景深图片色域进行调整,直至色域所覆盖的区域为孔隙所占区域,测量方式选择Per area(单位面积).

表 1 激光钎涂工艺参数Table 1. Laser brazing process parameters激光功率P/ kW 扫描速率v/(m·s−1) 光斑尺寸d/mm 保护气 保护气流量 Q/(L·min−1) 比能量H/(J·mm−2) 1.1 4 5 × 5 Ar 9 55 2. 试验结果与分析

2.1 激光钎涂钎料粉末熔合铺展过程

图3是激光钎涂过程中的超高速摄影照片(

4000 幅/s),直观地表征了激光钎涂过程中钎料粉末在激光作用下熔化、铺展、凝固的过程. 从图3中可看出,在激光钎涂过程中,钎料呈现4种状态,分别为粉末态、熔球态、熔池态、凝固态. 在激光未扫描的位置,钎料保持原始的粉末状态,如图3(a)所示. 被激光束扫到的位置,粉末态的钎料吸收能量,升温熔化,形成尺寸较小的液态熔球,如图3(b)所示. 随后,粉末钎料的不断熔化形成更多液态小熔球,尺寸较小的熔球互相结合汇聚成尺寸较大的液态熔球,如图3(c)所示. 同时可观察到未熔化的钎料粉末在液/固界面张力作用下,逐渐被吸附到尺寸较大的熔球表面,如图3(d)所示. 随着激光逐渐向前扫描,熔球不断长大,当熔球固相表面张力与重力的合力作用大于液/固界面张力后,大尺寸熔球在基体铺展润湿,形成熔池,如图3(e)所示. 最后,随着激光热源的移动,激光后端的熔池温度逐渐降低,液态钎料逐渐凝固,在基体表面形成涂层,如图3(f)所示.![]() 图 3 激光钎涂过程高速摄影图Figure 3. High speed photography of laser brazing process. (a) BNi-2 brazing alloy powder; (b) powder melts to form small molten balls; (c) small molten balls aggregate to form large molten balls; (d) brazing alloy powder is adsorbed on the surface of the large molten balls; (e) molten balls form weld pools; (f) weld pools solidification forms coating

图 3 激光钎涂过程高速摄影图Figure 3. High speed photography of laser brazing process. (a) BNi-2 brazing alloy powder; (b) powder melts to form small molten balls; (c) small molten balls aggregate to form large molten balls; (d) brazing alloy powder is adsorbed on the surface of the large molten balls; (e) molten balls form weld pools; (f) weld pools solidification forms coating图4是钎涂粉末的熔合铺展过程示意图,结合以上观察分析,激光钎涂过程可分为5个阶段,分别是粉末熔化、液态钎料聚合、粉末吸附熔合、润湿铺展和涂层凝固成形. 首先在激光作用下,钎料粉末吸收激光能量后温度升高,达到熔点开始熔化,形成液态小熔球. 随激光热源向前推移,处在激光束前端的粉末钎料吸收能量后逐渐熔化形成更多液态小熔球,之后液态小熔球汇聚形成尺寸较大的熔球. 未熔化的钎料粉末在液/固界面张力的作用下,逐渐由前端被熔球吸附,被吸附未熔化的粉末钎料热输入由两部分组成,分别是液态熔球的传热和吸收的激光能量,从而加快了钎料粉末的熔化速度. 随激光热源的持续输入,更多钎料粉熔化,在基体表面形成熔池,并在基体表面润湿铺展. 随激光持续向前推进,激光后端失去能量输入,加上吸附未熔化粉末导致的降温,熔池逐渐凝固,形成涂层.

![]() 图 4 激光钎涂钎料粉末熔合铺展示意图Figure 4. Schematic diagram of laser brazing powder fusion and spreading. (a) powder brazing material using laser beam acting on the substrate; (b) liquid small molten balls formed by heating the powder; (c) the big molten balls formed by the polymerization of small molten balls, and the molten balls adsorbing powder brazing alloy; (d) forming a weld pool; (e) weld pool forms a solid coating on the substrate; (f) formation of coating

图 4 激光钎涂钎料粉末熔合铺展示意图Figure 4. Schematic diagram of laser brazing powder fusion and spreading. (a) powder brazing material using laser beam acting on the substrate; (b) liquid small molten balls formed by heating the powder; (c) the big molten balls formed by the polymerization of small molten balls, and the molten balls adsorbing powder brazing alloy; (d) forming a weld pool; (e) weld pool forms a solid coating on the substrate; (f) formation of coating2.2 激光钎涂金刚石/钎料粉末熔合铺展过程

在激光钎涂过程中,金刚石散布于钎料中,钎涂后金刚石位于钎料表层,如图5所示,可见经过激光热源作用,金刚石颗粒迁移至钎涂层表面位置,并突出于钎涂层. 为了明确金刚石在激光钎涂中的运动过程,深入分析了金刚石在激光钎涂过程中的运动行为.

图6为金刚石在液态球上的运动轨迹. 随着激光热作用,钎料首先熔化成小液滴,然后汇聚成小球,由图6可以看出,金刚石在液态小球上不稳定的运动,以致可以见到金刚石表面亮度很高的闪光,这是金刚石反射的激光. 图7是激光钎涂过程中,金刚石在钎涂熔池中的运动路径. 金刚石颗粒首先存在于熔池边缘底部,随着钎涂过程的进行,金刚石颗粒沿熔体球面逐渐向上部运动,然后在熔池表面向后方移动,当激光热源远离,熔池开始凝固,金刚石颗粒被固结于涂层近表面位置,保持一定的出刃高度,有利于发挥耐磨作用. 金刚石运动总趋势是沿液态球表面或熔池边缘向液/气界面迁移.

图8为金刚石置于钎料底部时,金刚石在激光钎涂过程中运动轨迹. 可见,无论金刚石是直接铺置于钎料表面,还是置于钎料底部,在钎涂过程中,金刚石均会上浮到涂层表层. 具体过程为在激光热源作用下,表层的钎料开始熔化成液态小球,由于金刚石的高透光性和高熔点,金刚石不会熔化.在液态小球聚集长大的过程中,金刚石沿着液球边缘运动,当液态小球汇入大熔球时,金刚石继续沿着大熔球的边缘向表面运动,最后凝固于钎料涂层表层.

![]() 图 8 激光钎涂金刚石熔合铺展示意图Figure 8. Schematic diagram of fusion and spreading of laser brazing coated diamond. (a) brazing coating structure; (b) brazing alloy powder melts to form small molten balls; (c) large molten balls converging from small ones; (d) diamond floating in the molten balls; (e) diamond floating to the surface of the molten balls; (f) weld pools with molten balls aggregation; (g) diamond deposited on the surface of weld pools

图 8 激光钎涂金刚石熔合铺展示意图Figure 8. Schematic diagram of fusion and spreading of laser brazing coated diamond. (a) brazing coating structure; (b) brazing alloy powder melts to form small molten balls; (c) large molten balls converging from small ones; (d) diamond floating in the molten balls; (e) diamond floating to the surface of the molten balls; (f) weld pools with molten balls aggregation; (g) diamond deposited on the surface of weld pools2.3 涂层形成机理

$$ {F}_{{\rm{sl}}} + {F}_{{\rm{lg}}}{{\rm{cos}}}\theta ={F}_{{\rm{sg}}} $$ (1) 式中:$ {F}_{{\rm{sg}}} $ 为固/气界面张力;$ {F}_{\mathrm{l}\mathrm{g}} $ 为液/气界面张力;$ {F}_{\mathrm{s}\mathrm{l}} $ 为固/液界面张力;$ \theta $为润湿角.

由式(1)可推得润湿角$ \theta $为

$$ \theta =\mathrm{a}\mathrm{r}\mathrm{c}\mathrm{c}\mathrm{o}\mathrm{s}\left[\frac{\left({F}_{{\rm{sg}}}-{F}_{{\rm{sl}}}\right)}{{F}_{{\rm{lg}}}}\right] $$ (2) 润湿角θ的大小直接反映了液相对固体表面的润湿程度,θ越小,润湿性就越好. 当θ为0°时,表示完全润湿,θ小于90°时为润湿状态,而θ大于90°时为不润湿状态. 由于相同体积下,球形的表面积最小,表面张力驱使液体聚集到最小表面积状态,在钎料熔化后便聚合在一起收缩成球状,从而发生液态钎料聚合现象.

液态钎料聚合成球,相邻的钎料液球倾向于合并,如图10所示. 合并的程度可以以颈部半径a来表征. 半径为R的两个颗粒之间颈部生长的动力学公式[13]为

$$\frac {{\rm{d}}{\varepsilon }^{2}}{{\rm{d}}t}=\frac{3\sigma} {2\eta R} $$ (3) 式中:$\varepsilon$ 是表征合并程度的相对颈部半径,其等于α/R; t为时间; σ为表面张力系数; η表示动态粘度.

此外,由表面张力梯度引起熔体对流驱动力${F}_{\text{σ} }$为[13]

$${F}_{\text{σ }}=\left(\frac{\partial \sigma }{\partial T}\Delta T + \frac{\partial \sigma }{\partial c}\Delta T\right)\delta \left({\textit{z}}\right)H(d-r) $$ (4) 式中:$\dfrac{\partial \sigma }{\partial T}\Delta T$表示温度梯度引起的表面张力差;$\dfrac{\partial \sigma }{\partial c}\Delta T$表示浓度梯度引起的表面张力差;$ \delta \left({\textit{z}}\right) $为$ \delta $函数;$ H(d-r) $为Heaviside函数(赫维赛德函数);r为两个轨道电子之间的距离;z为柱坐标系中液态钎料的纵轴坐标值.

$ \delta $函数和Heaviside函数表明熔体对流驱动力作为一种表面力,存在于熔池表面,计算公式分别为

$$ \delta \left({\textit{z}}\right)=\left\{\begin{array}{c}1\qquad {\textit{z}}=0\\ 0\qquad {\textit{z}}\ne 0\end{array}\right. $$ (5) $$ H(d-r)=\left\{\begin{array}{c}1\qquad r\leqslant 0\\ 0\qquad r > 0\end{array}\right. $$ (6) 研究表明,熔池中心的温度最高,远离熔池中心,温度则逐渐降低[14]. 因此,表面张力最小的位置处于熔池中心,而表面张力最大的位置处于熔池边缘,熔池中存在表面张力梯度,这是熔池流动的主要驱动力. 高速摄影中发现钎料润湿铺展过程中,形成液球的钎料不断向熔池中心翻滚也正是由于熔池的对流作用.金刚石颗粒在液态钎料中发生趋于表面的运动行为. 对于激光钎涂液态钎料熔池,在任意流场中金刚石颗粒受到不同方向的作用力,如图11所示.

对于液态钎料熔池中存在复杂流场,金刚石颗粒上浮过程中存在重力和浮力的共同作用,计算公式为

$${\boldsymbol{F}}_{{{\bf{G}}}}=\left(1-\frac{\rho_{\mathrm{m}}} {\rho_{\mathrm{p}}}\right) \cdot {{\boldsymbol{g}}} $$ (7) 式中:ρm为液态钎料的密度;ρp为金刚石颗粒的密度;g为金刚石颗粒所受重力加速度矢量.

液态钎料熔池的复杂流场中存在压力梯度,金刚石颗粒在上浮过程中受压力梯度力,即

$${\boldsymbol{F}}_{{{\bf{p}}}}=\left(\frac{\rho_{\mathrm{m}}} {\rho_{\mathrm{p}}}\right) \cdot\left(\frac{\mathrm{d} {\boldsymbol{V}}_{{{\bf{m}}}}} {\mathrm{d} t}\right) $$ (8) 式中:Vm为液态钎料的瞬时速度矢量.

金刚石颗粒相对液态钎料做加速运动,带动或推动颗粒周围液相做非恒定运动,产生附加质量力,计算公式为

$$ {\boldsymbol{F}}_{{{\bf{V}}}}=C_{\rm{m}} \cdot\left(\frac{\rho_{\rm{m}} } {2 \rho_{\rm{p}}}\right) \cdot \frac{{\rm{d}}\left({\boldsymbol{V}}_{{{\bf{m}}}}-{\boldsymbol{V}}_{{{\bf{p}}}}\right)} {{\rm{d}} t} $$ (9) 式中:Cm为附加质量力系数;Vp为金刚石颗粒的瞬时速度矢量.

金刚石颗粒在运动过程中受黏性液态钎料阻力,即Stokes力(FD),计算为[15]

$${\boldsymbol{F}}_{{\bf{D}}}=C_{\rm{D}}\left(\frac{3 \rho_{\rm{m}}} {4 d_{\rm{p}} \rho_{\rm{p}}}\right)\left|{\boldsymbol{V}}_{{\bf{m}}}-{\boldsymbol{V}}_{{\bf{p}}}\right|\left({\boldsymbol{V}}_{\bf{m}}-{\boldsymbol{V}}_{{\bf{p}}}\right) $$ (10) 式中:CD为曳力系数;dp为金刚石颗粒的直径.

同时,金刚石颗粒在液态钎料中的运动包含直线变速运动,使金刚石颗粒表面受随时间变化的流体作用力,即Basset力FB[16],计算公式为

$$ {{\boldsymbol{F}}}_{{\bf{B}}}={C}_{\mathrm{B}}\left(\frac{9}{{d}_{{\rm{p}}}{\rho }_{{\rm{p}}}}\right)\sqrt{\frac{{\rho }_{{\rm{m}}}{\mu }_{\mathrm{e}\mathrm{f}\mathrm{f}}}{\mathrm{\text{π} }}}{\int }_{0}^{t}\frac{\frac{\mathrm{d}\left({{\boldsymbol{V}}}_{{\bf{m}}}-{{\boldsymbol{V}}}_{{{\bf{p}}}}\right)}{\mathrm{d}\tau}}{\sqrt{t-\tau }\mathrm{d}} $$ (11) 式中:CB为Basset系数;μeff为液态钎料的动力黏度;τ为时间步长.

液态钎料的横向速度使金刚石颗粒两边的相对速度不同,使金刚石颗粒发生旋转,并带动周围流体流动,存在Magnus力FM[17]为

$${{\boldsymbol{F}}}_{{\bf{M}}}={C}_{{\rm{M}}}\left(\frac{3{\rho }_{{\rm{m}}}}{{4d}_{{\rm{p}}}{\rho }_{{\rm{p}}}}\right)\left|{{\boldsymbol{V}}}_{{{\bf{m}}}}-{{\boldsymbol{V}}}_{{{\bf{p}}}}\right|\left({{\boldsymbol{V}}}_{{{\bf{m}}}}-{{\boldsymbol{V}}}_{{{\bf{p}}}}\right) $$ (12) 式中:CM为Magnus力系数.

同时,液态钎料复杂流场中存在速度梯度,使金刚石颗粒表面各点压力不同,产生的Saffman力FS[18]为

$$ {{\boldsymbol{F}}}_{{\bf{S}}}={C}_{\mathrm{S}}\left(\frac{6{K}_{\mathrm{S}}{\mu }_{\mathrm{e}\mathrm{f}\mathrm{f}}}{{d}_{{\rm{p}}}\mathrm{\text{π} }{\rho }_{{\rm{p}}}}\right)\sqrt{\frac{{\rho }_{\mathrm{m}}\xi} {{\mu }_{\mathrm{e}\mathrm{f}\mathrm{f}}}}\left({{\boldsymbol{V}}}_{{{\bf{m}}}}-{{\boldsymbol{V}}}_{{{\bf{p}}}}\right) $$ (13) 式中:CS为Saffman力修正系数;KS为Saffman力系数;ξ为垂直坐标方向上的液态钎料速度在此方向上的梯度.

金刚石颗粒为微米级,其在液态钎料中的布朗运动不容忽视,存在Brown力(FR)[19],计算公式为

$$ {{\boldsymbol{F}}}_{{{\bf{R}}}}=\left(\frac{12{\boldsymbol{\delta}}} {{\rho }_{{\rm{p}}}}\right)\sqrt{\frac{3{\mu }_{\mathrm{e}\mathrm{f}\mathrm{f}}{k}_{{\rm{B}}}T}{\mathrm{\text{π} }{d}_{{\rm{p}}}^{5}\tau }} $$ (14) 式中:kB为波尔兹曼常数;T为液态钎料的热力学温度;δ是服从标准正态分布的随机变量的矢量形式.

金刚石在激光钎涂过程中,液态钎料熔池中的流场复杂,为非静止和非均匀流场. 金刚石颗粒在以上作用力的综合作用下,总倾向于沿熔体表面边缘上浮.

2.4 激光对金刚石钎涂层的热作用机理

金刚石是由碳原子构成的复式晶格结构,如图12所示. 金刚石这种特殊结构决定其具有独特的光学性能. 金刚石透光范围宽,具备紫外−可见−远红外波段的穿透性,从紫外(0.22 μm)到远红外(40 ~

1000 μm),除4 ~ 6 μm位置上存在微小本征吸收峰(吸收系数为12.3 cm−1)之外,不存在其他吸收峰.试验所用激光波长为1.075 μm,因此在激光钎涂过程中,激光会透射金刚石而直接加热钎料,钎料吸收激光能量而迅速升温、熔化,形成熔池. 熔池热量向金刚石传导,润湿金刚石,并诱导与熔池接触的金刚石表面部分石墨化,与熔池中的Cr等元素发生反应,形成Cr的碳化物,增强了金刚石与钎料之间的冶金结合强度. 钎料直接受热升温,金刚石被钎料热传导后吸热升温. 金刚石透射激光的高效低损伤热作用特性会有效避免金刚石在钎涂过程中的过热损伤,这是激光钎涂金刚石涂层的最大潜在优势之所在,金刚石透射激光的热作用如图13所示.

由于金刚石介电常数小,光学折射率小. 根据文献[20]可知,金刚石的激光折射率为2.416 8. 此外,金刚石还易发生光的反射现象. 图14为激光钎涂过程中,发生的金刚石对激光的反射现象(根据金刚石的形状特征判断,折射闪光的概率极小). 因此,激光经金刚石后反射或折射,可能进入钎料层起到加热钎料涂层的作用,也可能进入空气中从而造成激光能量的损耗.

3. 结论

(1)钎料粉末的熔合铺展过程可分为粉末熔化、液态钎料聚合、粉末吸附熔合、润湿铺展和涂层凝固成形5个阶段,表面张力最小的位置处于熔池中心,而表面张力最大的位置处于熔池边缘,熔池中存在表面张力梯度,是熔池流动的主要驱动力.

(2)金刚石钎涂层的成形历经粉末钎料熔化、液态钎料聚合、钎料微粉吸附熔合、钎料润湿铺展、金刚石迁移至涂层表层、涂层凝固成形6个阶段,金刚石钎涂过程中,金刚石趋向于沿着熔体表面边缘上浮,这主要是由于金刚石与液态钎料之间的界面张力远大于与固态基体界面张力所致.

(3)钎涂过程中,金刚石透射激光的高效低损伤热作用会有效避免金刚石在钎涂过程中的过热损伤.

-

-

[1] John S, Alexios P, Panagiotis S. Quality assessment in laser welding: a critical review[J]. The International Journal of Advanced Manufacturing Technology, 2017, 94: 1825 − 1847.

[2] Cai Wang, Wang Jianzhuang, Jiang Ping, et al. Application of sensing techniques and artificial intelligence-based methods to laser welding real-time monitoring: A critical review of recent literature[J]. Journal of Manufacturing Systems, 2020, 57: 1 − 18. doi: 10.1016/j.jmsy.2020.07.021

[3] Tang Zijue, Liu Weiwei, Zhang Nan, et al. Real–time prediction of penetration depths of laser surface melting based on coaxial visual monitoring[J]. Optics and Lasers in Engineering, 2020, 128: 106034. doi: 10.1016/j.optlaseng.2020.106034

[4] Luo Yi, Zhu Liang, Han Jingtao, et al. Study on the acoustic emission effect of plasma plume in pulsed laser welding[J]. Mechanical Systems and Signal Processing, 2019, 124: 715 − 723. doi: 10.1016/j.ymssp.2019.01.045

[5] Yusof M, Ishak M, Ghazali M. Weld depth estimation during pulse mode laser welding process by the analysis of the acquired sound using feature extraction analysis and artificial neural network[J]. Journal of Manufacturing Processes, 2021, 63: 163 − 178. doi: 10.1016/j.jmapro.2020.04.004

[6] Huang Yiming, Hou Shuaishuai, Xu Shufeng, et al. EMD- PNN based welding defects detection using laser-induced plasma electrical signals[J]. Journal of Manufacturing Processes, 2019, 45: 642 − 651. doi: 10.1016/j.jmapro.2019.08.006

[7] Cao Yue, Wang Zhijiang, Hu Shengsun, et al. Modeling of weld penetration control system in GMAW-P using NARMAX methods[J]. Journal of Manufacturing Processes, 2021, 65: 512 − 524. doi: 10.1016/j.jmapro.2021.03.039

[8] Cheng Hao, Zhou Liangang, Li Qijun, et al. Effect of welding parameters on spatter formation in full-penetration laser welding of titanium alloys[J]. Journal of Materials Research and Technology, 2021, 15: 5516 − 5525. doi: 10.1016/j.jmrt.2021.11.006

[9] Lei Zhenglong, Shen Jianxiong, Wang Qun, et al. Real-time weld geometry prediction based on multi-information using neural network optimized by PCA and GA during thin-plate laser welding[J]. Journal of Manufacturing Processes, 2019, 43: 207 − 217. doi: 10.1016/j.jmapro.2019.05.013

[10] Gao Xiangdong, Li Zhuman, Wang Lin, et al. Detection of weld imperfection in high-power disk laser welding based on association analysis of multi-sensing features[J]. Optics & Laser Technology, 2019, 115: 306 − 315.

[11] Zhang Yanxi, You Deyong, Gao Xiangdong, et al. Online monitoring of welding status based on a DBN model during laser welding[J]. Engineering, 2019, 5: 671 − 678. doi: 10.1016/j.eng.2019.01.016

[12] Kim H, Nam K, Oh S, et al. Deep-learning-based real-time monitoring of full-penetration laser keyhole welding by using the synchronized coaxial observation method[J]. Journal of Manufacturing Processes, 2021, 68: 1018 − 1030. doi: 10.1016/j.jmapro.2021.06.029

[13] Fan Xi'an, Gao Xiangdong, Zhang Nanfeng, et al. Monitoring of 304 austenitic stainless-steel laser-MIG hybrid welding process based on EMD-SVM[J]. Journal of Manufacturing Processes, 2022, 73: 736 − 747. doi: 10.1016/j.jmapro.2021.11.031

[14] Cai Wang, Jiang Ping, Shu LeShi, et al. Real-time monitoring of laser keyhole welding penetration state based on deep belief network[J]. Journal of Manufacturing Processes, 2021, 72: 203 − 214. doi: 10.1016/j.jmapro.2021.10.027

[15] Yusof M, Ishak M, Ghazali M. Classification of weld penetration condition through synchrosqueezed-wavelet analysis of sound signal acquired from pulse mode laser welding process[J]. Journal of Materials Processing Technology, 2020, 279: 116559. doi: 10.1016/j.jmatprotec.2019.116559

[16] Wang Qiyue, Jiao Wenhua, Wang Peng, et al. A tutorial on deep learning-based data analytics in manufacturing through a welding case study[J]. Journal of Manufacturing Processes, 2021, 63: 2 − 13. doi: 10.1016/j.jmapro.2020.04.044

[17] Zhang Z H, Li B, Zhang W F, et al. Real-time penetration state monitoring using convolutional neural network for laser welding of tailor rolled blanks[J]. Journal of Manufacturing Systems, 2020, 54: 348 − 360. doi: 10.1016/j.jmsy.2020.01.006

[18] Wu Di, Hu Minghua, Huang Yiming, et al. In situ monitoring and penetration prediction of plasma arc welding based on welder intelligence-enhanced deep random forest fusion[J]. Journal of Manufacturing Processes, 2021, 66: 153 − 165. doi: 10.1016/j.jmapro.2021.04.007

[19] Shevchik S, Le T, Meylan B, et al. Supervised deep learning for real-time quality monitoring of laser welding with X-ray radiographic guidance[J]. Scientific Reports, 2020, 59: 3538.

[20] Schmidt L, Römer F, Böttger D, et al. Acoustic process monitoring in laser beam welding[J]. Procedia CIRP, 2020, 94: 763 − 768. doi: 10.1016/j.procir.2020.09.139

[21] Gao Y F, Wang Q S, Xiao J H, et al. Penetration state identification of lap joints in gas tungsten arc welding process based on two channel arc sounds[J]. Journal of Materials Processing Technology, 2020, 285: 116762. doi: 10.1016/j.jmatprotec.2020.116762

[22] Kos M, Arko E, Kosler H, et al. Penetration-depth control in a remote laser-welding system based on an optical triangulation loop[J]. Optics and Lasers in Engineering, 2021, 139: 106464. doi: 10.1016/j.optlaseng.2020.106464

[23] Lednev. V. N, Sdvizhenskii. P. A., Stavertiy, et al. Online and in situ laser-induced breakdown spectroscopy for laser welding monitoring[J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2021, 175: 106032. doi: 10.1016/j.sab.2020.106032

[24] 孙谦, 黄瑞生, 雷振等. 激光焊接熔透特征信号同轴增效提取方法研究[J]. 光谱学与光谱分析, 2020, 40: 679 − 683. Sun Qian, Huang Ruisheng, Lei Zhen, et al. Study on coaxial synergistic extraction method of laser welding penetration characteristic signal[J]. Spectroscopy and Spectral Analysis, 2020, 40: 679 − 683.

[25] Wang Lin, Gao Xiangdong, Kong Fanrong. Keyhole dynamic status and spatter behavior during welding of stainless steel with adjustable-ring mode laser beam[J]. Journal of Manufacturing Processes, 2022, 74: 201 − 219. doi: 10.1016/j.jmapro.2021.12.011

[26] Zou Jianglin, Zhu Baoqi, Zhang Gaolei, et al. Power density effect on the laser beam-induced eruption of spatters in fiber laser keyhole welding[J]. Optics & Laser Technology, 2022, 147: 107651.

[27] Wan Zixuan, Wang Huiping, Li Jingjing, et al. Effect of beam oscillation frequency on spattering in remote laser stitch welding of thin-gage zinc-coated steel with keyhole penetration[J]. Journal of Materials Processing Technology, 2022, 302: 117428.

[28] Wen Xianhai, Wu Di, Zhang Peilei, et al. Influence mechanism of the keyhole behavior on penetration depth by in-situ monitoring in pulsed laser welding of aluminum alloy[J]. Optik., 2021, 246: 167812. doi: 10.1016/j.ijleo.2021.167812

[29] Cheng Hao, Zhou Liangang, Sun Jianqiu, et al. Processing modes in laser beam oscillating welding of Al-6Cu alloy[J]. Journal of Manufacturing Processes, 2021, 68: 1261 − 1270. doi: 10.1016/j.jmapro.2021.06.049

[30] Xiao Xianfeng, Fu Yanshu, Ye Xiaojun, et al. Analysis of heat transfer and melt flow in conduction, transition, and keyhole modes for CW laser welding[J]. Infrared Physics & Technology, 2022, 120: 103996.

[31] Cunningham R, Zhao C, Parab N, et al. Keyhole threshold and morphology in laser melting revealed by ultrahigh-speed x-ray imaging[J]. Science, 2019, 363: 849 − 852. doi: 10.1126/science.aav4687

[32] 孙谦, 黄瑞生, 李小宇, 等. 激光焊熔透特征混沌信号解析与多维复合识别研究[J]. 光谱学与光谱分析, 2020, 40: 1076 − 1081. Sun Qian, Huang Ruisheng, Li Xiaoyu, et al. Study on chaotic signal analysis and multidimensional composite recognition of penetration characteristics in laser welding[J]. Spectroscopy and Spectral Analysis, 2020, 40: 1076 − 1081.

[33] 孙谦, 王旭友, 王威, 等. 激光焊接质量快速无损检测方法: 10459378.3[P]. 2016-01-20. Sun Qian, Wang Xuyou, Wang Wei, et al. Fast and nondestructive detection method for Laser welding quality: 10459378.3[P]. 2016-01-20.

[34] 孙谦, 黄瑞生, 邹吉鹏, 等. 基于信号介观萃取与统计分析的Q235钢熔透识别方法[J]. 焊接学报, 2020, 41: 29 − 33. doi: 10.12073/j.hjxb.20200422001 Sun Qian, Huang Ruisheng, Zou Jipeng, et al. Study on penetration recognition method of laser welding for Q235 steel based on signal mesoscopic extraction and statistical analysis[J]. Transactions of the China Welding Institution, 2020, 41: 29 − 33. doi: 10.12073/j.hjxb.20200422001

[35] 孙谦, 王旭友, 王威, 等. 激光焊接质量在线检测方法: 10459376.4[P]. 2015-08-05. Sun Qian, Wang Xuyou, Wang Wei, et al. Online detertion method for laser welding quality: 10459376.4[P]. 2015-08-05.

[36] 孙谦, 王旭友, 王威, 等. 激光焊接熔透在线检测方法: 10326537.6 [P]. 2019-03-22. Sun Qian, Wang Wei, Wang Xuyou, et al. On-line penetration detertion method of laser welding: 10326537.6[P]. 2019-03-22.

-

期刊类型引用(9)

1. 王怀慎,陈磊,张红霞,柴斐,闫晓英,董鹏. 选区激光熔化Ti-6Al-4V合金微观组织与腐蚀行为. 焊接学报. 2025(04): 125-132 .  本站查看

本站查看

2. 徐光霈,魏耀光,冉洸奇,陈瑶,李桓. 2219/5A06异种铝合金脉冲VP-TIG焊工艺. 焊接学报. 2024(02): 67-74+132-133 .  本站查看

本站查看

3. 方迪生,凡园园,黄瑞生,徐富家,裴亮,李嘉实. 厚板5A06铝合金万瓦级扫描激光立焊组织与性能. 焊接学报. 2024(06): 68-76 .  本站查看

本站查看

4. 梁成成,冯锡峰,林思洙,聂建辉. 6061/5052异种铝合金钨极惰性气体保护焊接头的组织与性能. 机械工程材料. 2024(08): 30-34 .  百度学术

百度学术

5. 陶虎威,郝云飞,邵明皓,姜炳鑫,李志航,张华. 2219铝合金搅拌摩擦焊缝在弱腐蚀下的腐蚀行为. 有色金属工程. 2024(10): 1-10 .  百度学术

百度学术

6. 吴会敏. 压铸铝合金搅拌摩擦焊接头组织与力学性能分析. 精密制造与自动化. 2024(03): 20-23+57 .  百度学术

百度学术

7. 杨子涵,刘德博,杨思愚,韩永典. 2219铝合金TIG和FSW接头力学及疲劳性能. 精密成形工程. 2023(01): 17-24 .  百度学术

百度学术

8. 邓利芬,李超,丁艳霞,熊占兵,毕海娟. 大厚度2219铝合金搅拌摩擦焊组织和性能及工程因素分析. 焊接. 2023(06): 18-23 .  百度学术

百度学术

9. 朱晓腾,梁凯铭,张华,王彩妹,胡正根,李会朝. 6082铝合金搅拌摩擦焊接头性能及腐蚀行为. 有色金属工程. 2023(11): 16-22 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: