Study on the weld profile model function of multi-layer single-pass deposition in wire and arc additive manufacturing

-

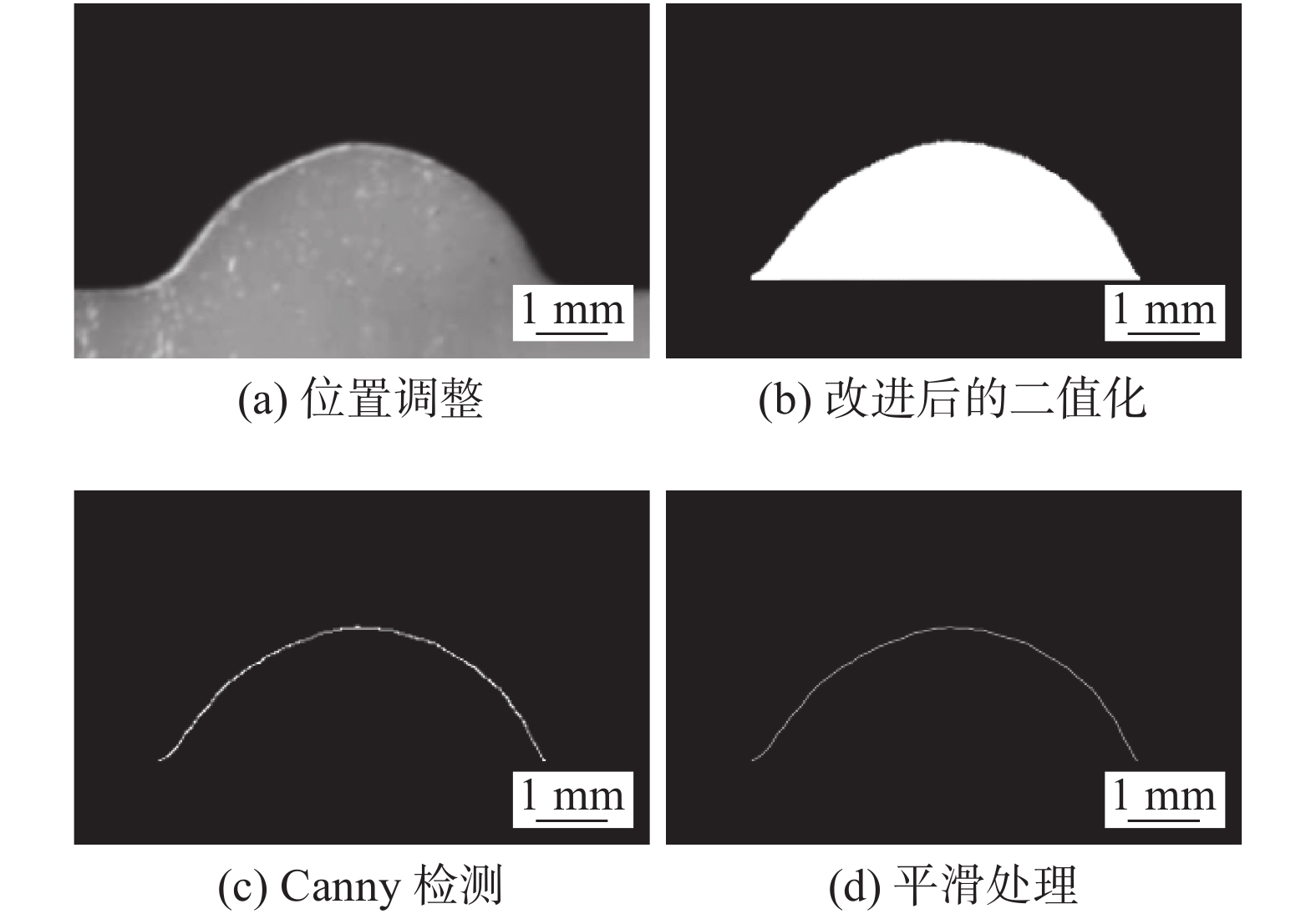

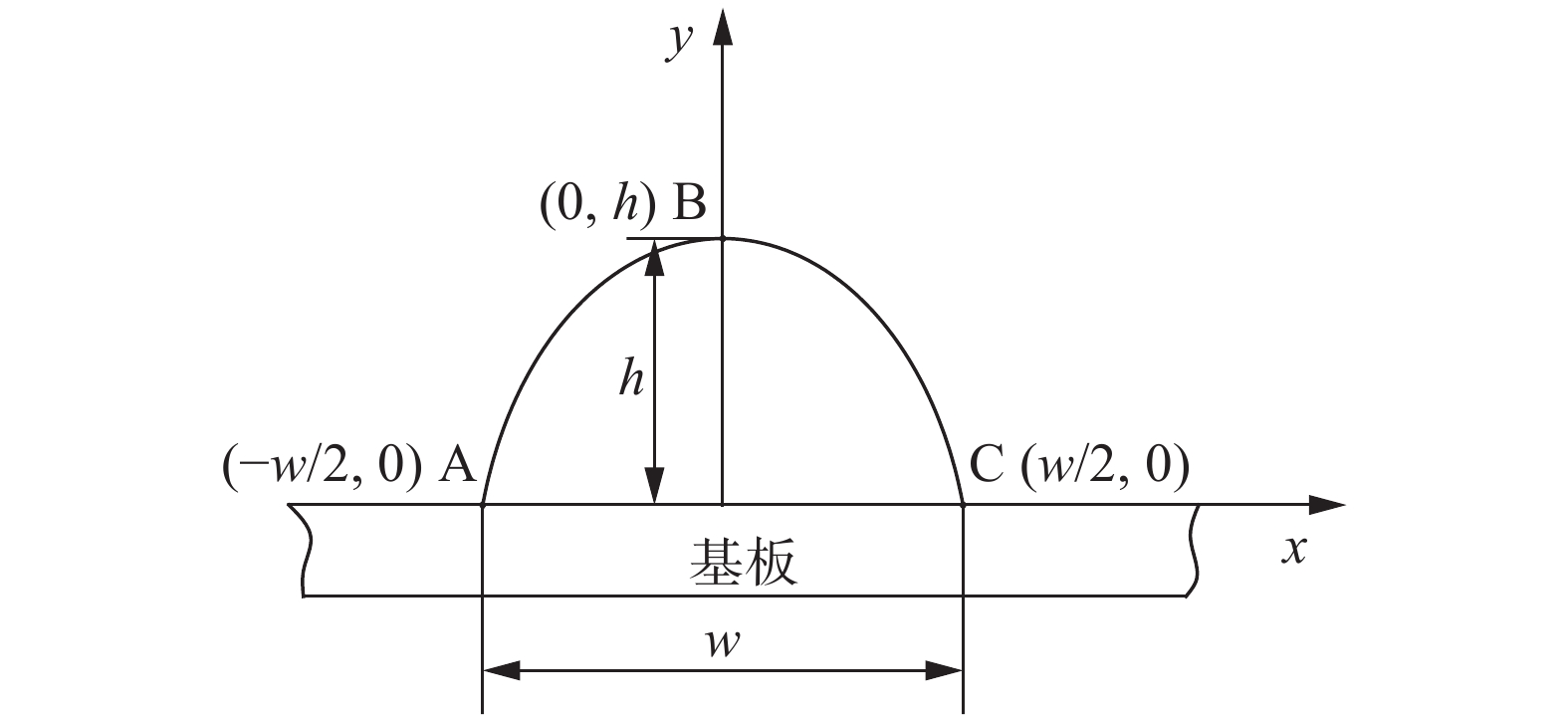

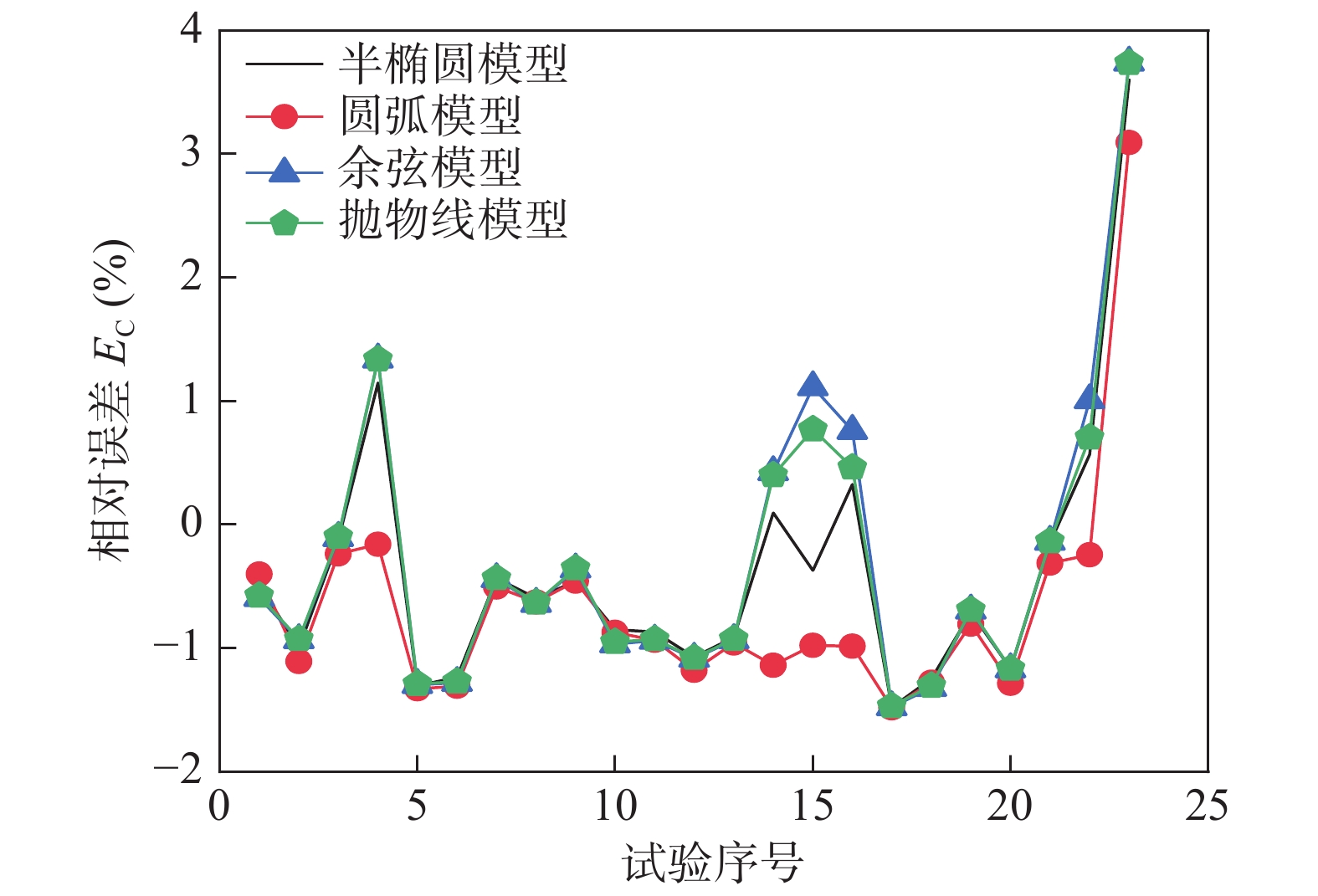

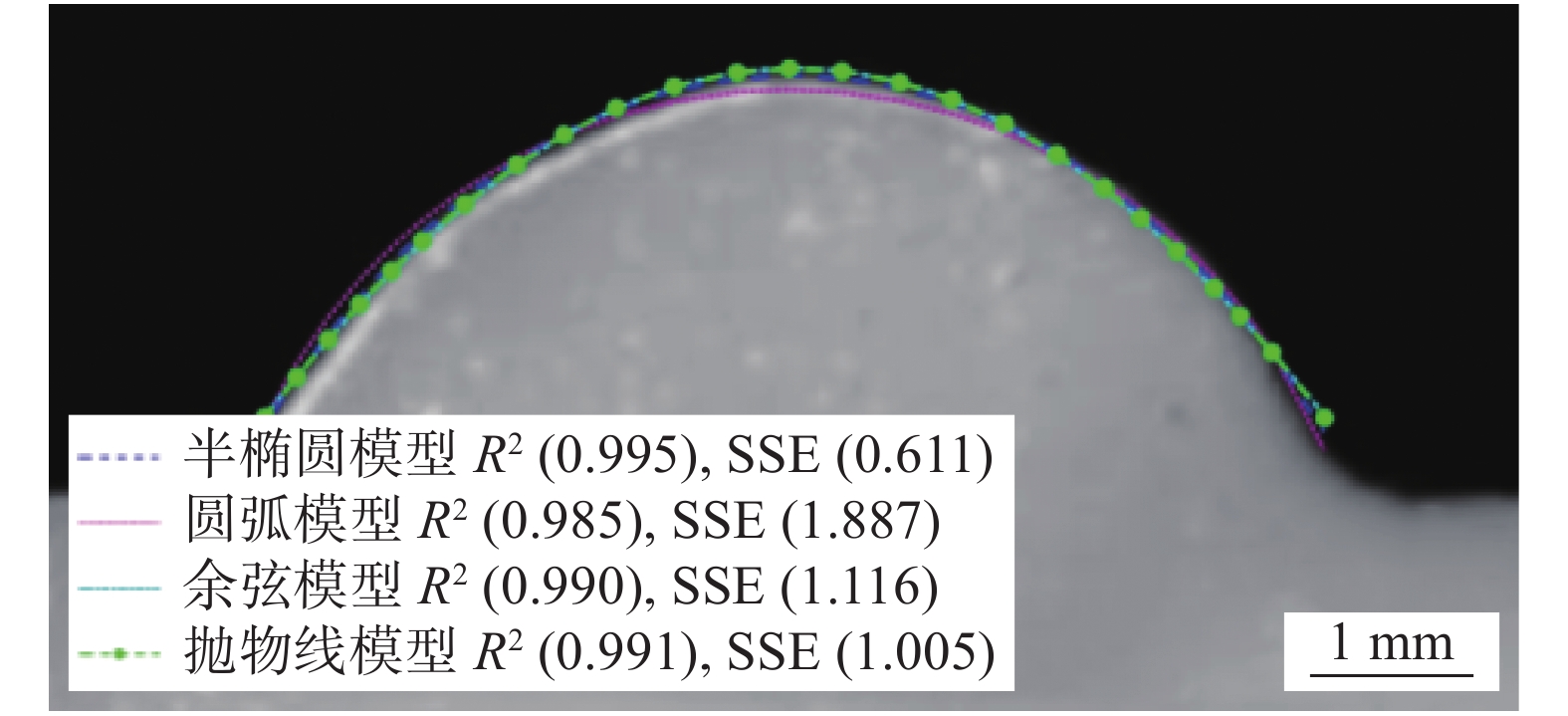

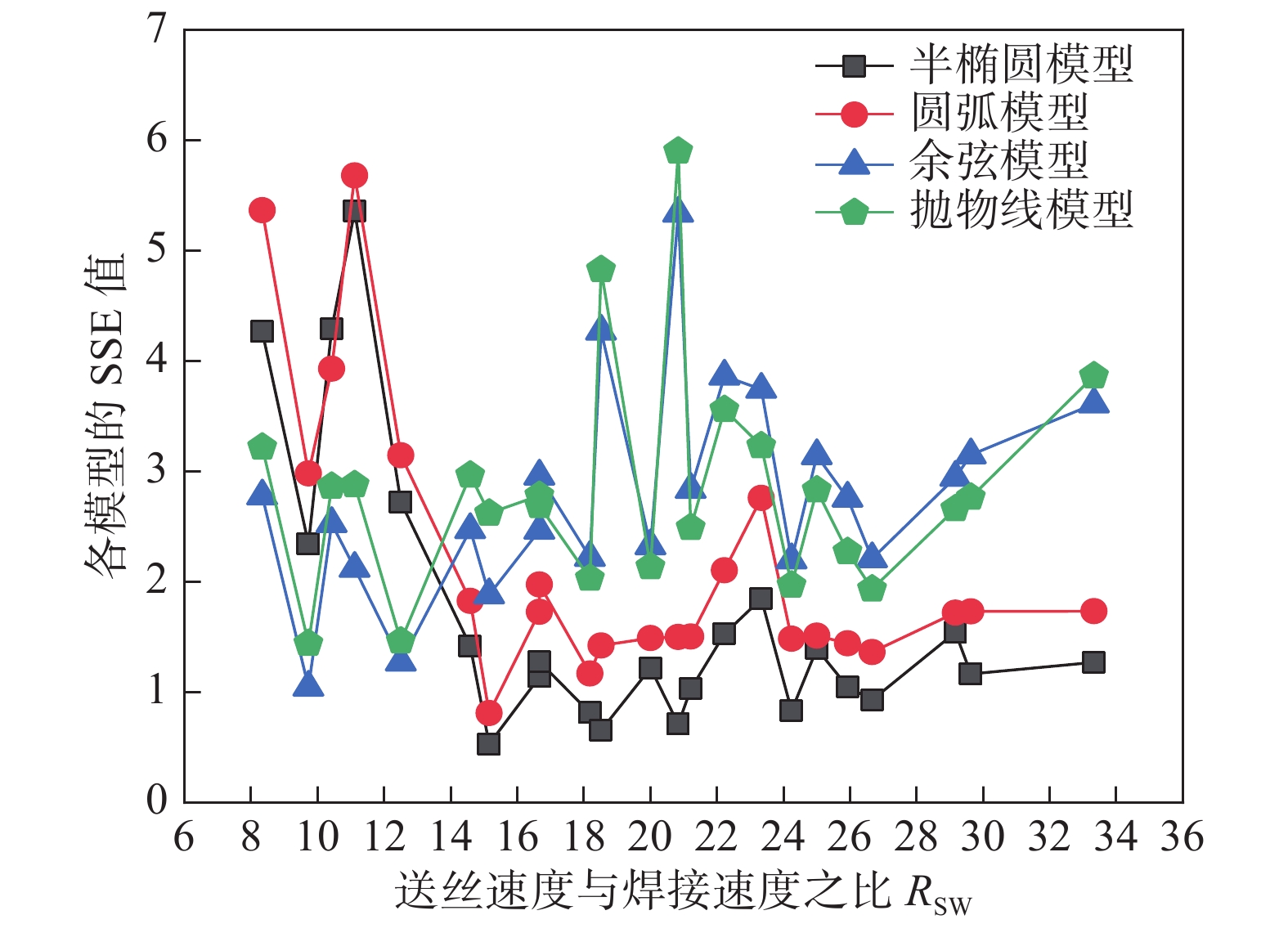

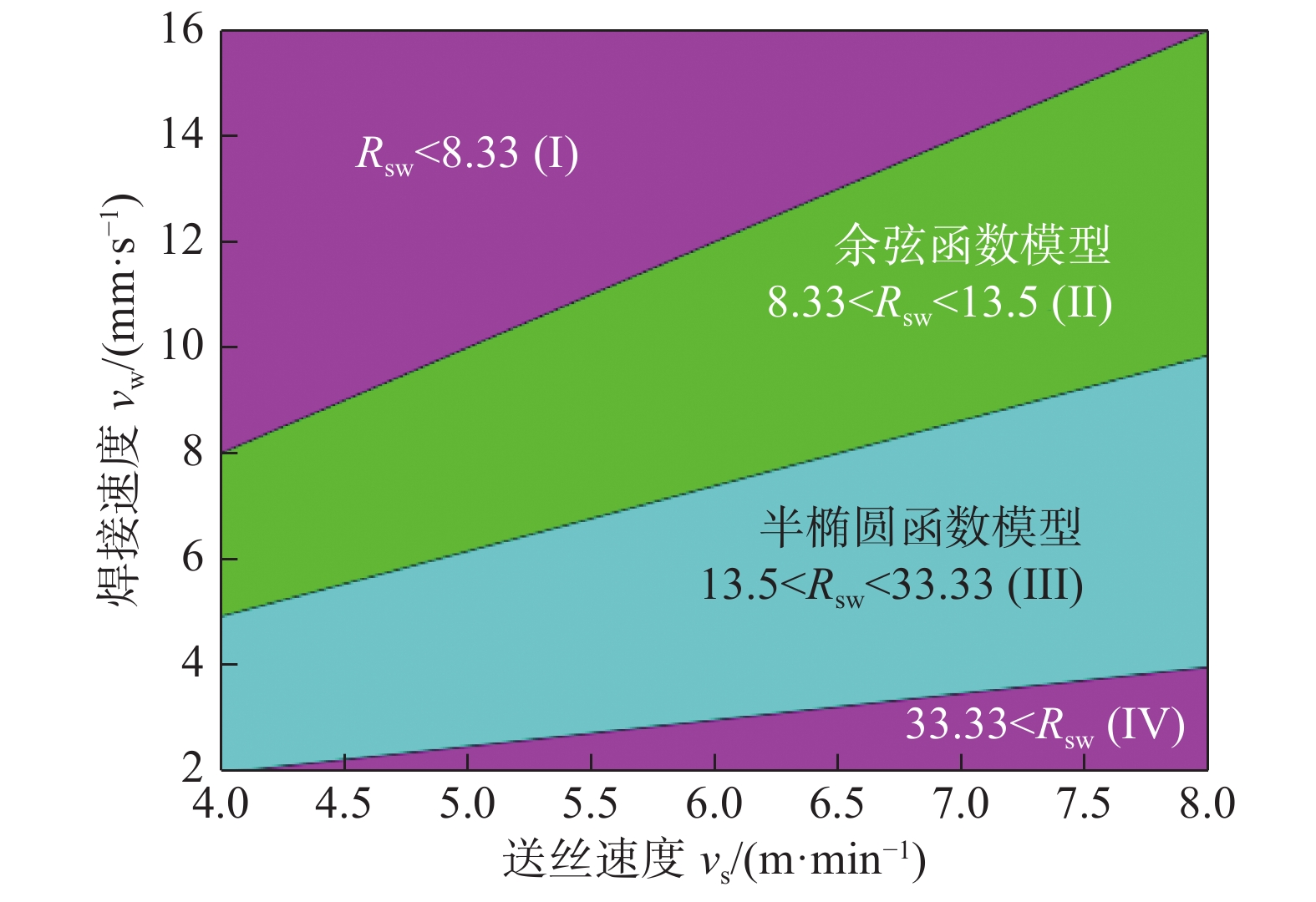

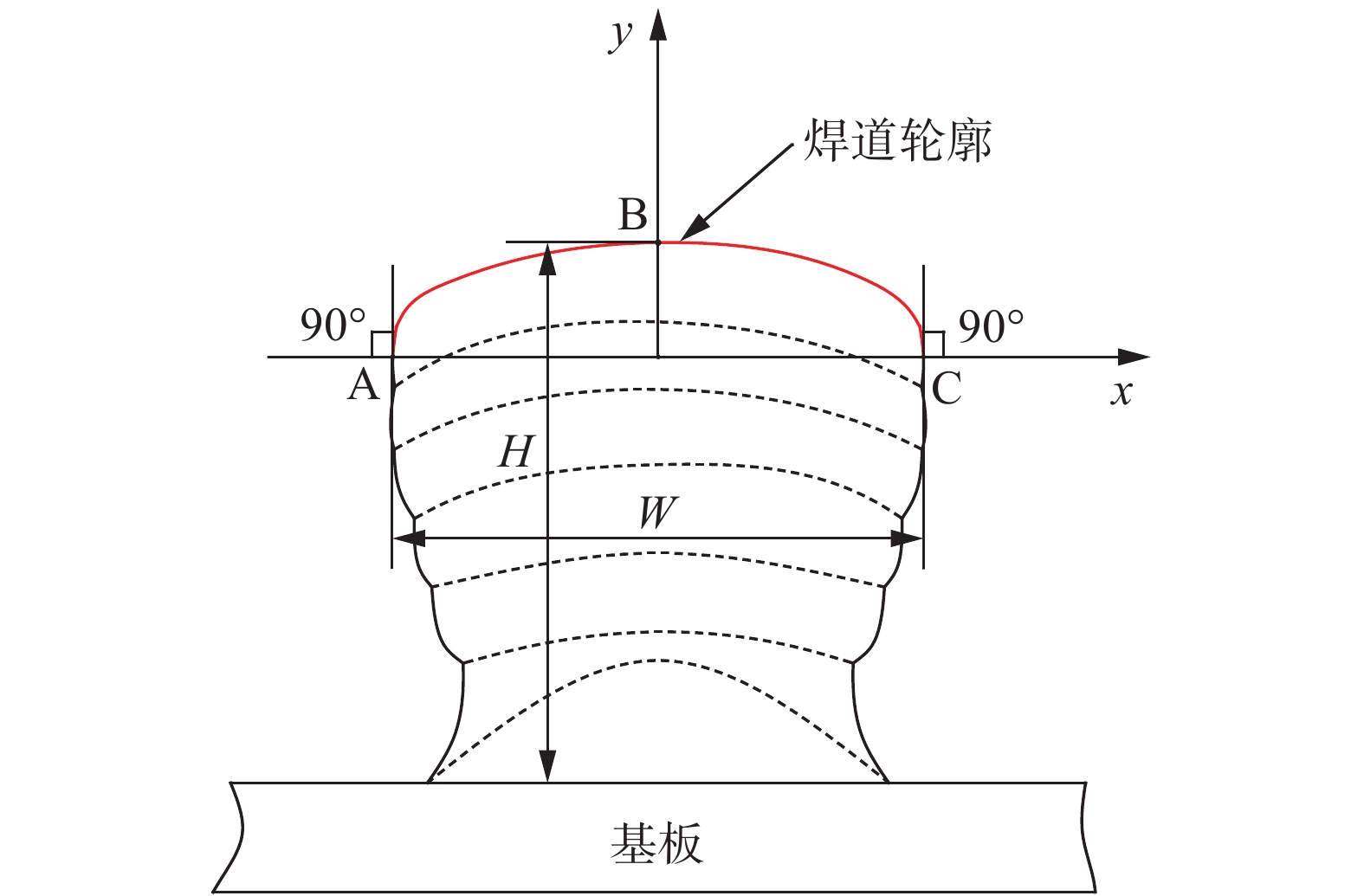

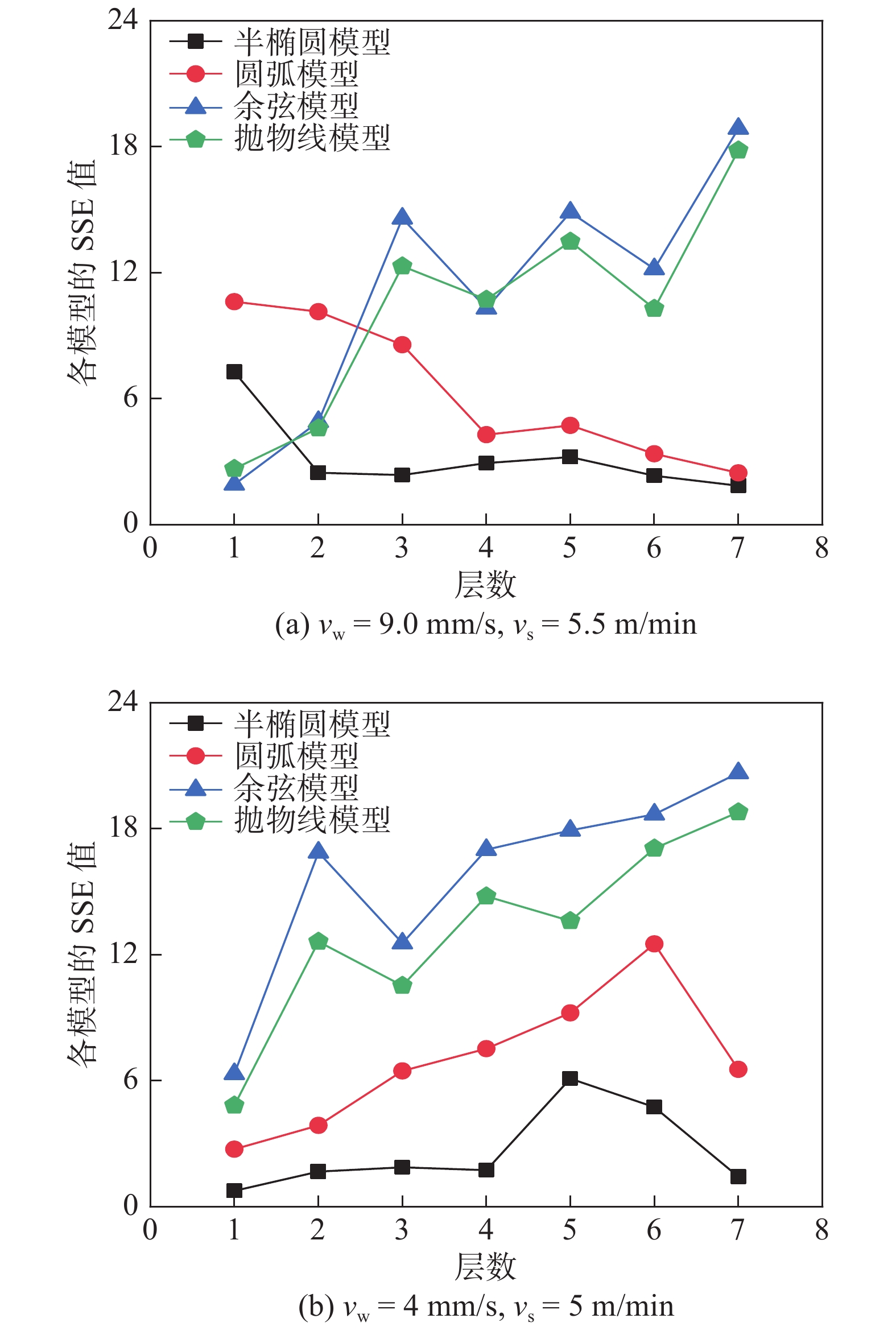

摘要: 焊道截面轮廓的建模和分析为电弧增材制造过程中的切片、路径规划和工艺自动化提供必要的形貌数据. 采用MATLAB开发基于图像处理和曲线拟合的自适应拟合程序,可以在半椭圆函数、圆弧函数、余弦函数和抛物线函数之间自适应选择合适的拟合模型函数. 基于该程序,研究分析在焊接参数可行域内单层单道焊道截面轮廓最佳数学模型函数的分布情况,以及多层单道堆积过程中不同层数上焊道轮廓的最佳模型函数. 结果表明,自适应拟合程序对焊道截面的轮廓曲线拟合具有较好的精度;在堆焊焊接参数可行域中,单层单道焊道截面轮廓可以用半椭圆函数或余弦函数模型表示;而对于多层单道堆积,半椭圆函数模型对焊道最上层轮廓的拟合精度最高.Abstract: The modeling and analysis of the cross-sectional profile of the weld bead provide the necessary topography data for slicing, path planning and process automation in wire and arc additive manufacturing process. MATLAB is used to develop an adaptive fitting program based on image processing and curve fitting, which can adaptively select a suitable fitting model function among the semi-elliptic function, arc function, cosine function and parabolic function. Based on this program, the distribution of the best mathematical model function of the single-layer single-pass weld bead profile in the feasible region of welding parameters, and the best model function of the weld bead profile on different layers in the multi-layer single-pass deposition are studied and analyzed. The results show that the adaptive fitting program has good accuracy in fitting the profile curve of the weld bead section; in the feasible region of deposition parameters, the profile of the single-layer single-pass weld bead can be represented by a semi-elliptic function or a cosine function model; for multi-layer single-pass stacking, the semi-elliptic function model has the highest fitting accuracy to the top profile of the weld bead.

-

0. 序言

作为一种经济可靠的方法,堆焊广泛应用于制造和再制造先进机械零件的耐磨或者耐腐蚀层[1-3]. 常用的堆焊材料主要有:药皮焊条、药芯焊丝、实心焊丝、焊带以及合金粉块等,其中药皮焊条因熔敷效率低而逐渐被药芯焊丝所代替[4]. 药芯焊丝组分调整方便,可适应多种工况,但需经多道轧辊压制并拉拔减径而成,制备步骤复杂,轧辊调整工艺繁琐,设备维护成本高,致使药芯焊丝新产品研制及调整周期长,难以满足焊接生产高效和快速发展的要求[5]. 实心焊丝和焊带因拉拔成形的塑性要求,可添加碳量极为有限,仅能制造低合金耐磨或者耐腐蚀零件. 合金粉块作为一种堆焊材料,由合金粉末掺水玻璃等粘结剂压制而成,以碳极熔化粉块而制备耐磨合金,但引弧难、焊缝成形差和熔敷效率偏低. 近年来,研究表明,粉末和实心焊丝埋弧焊方法可制备耐磨合金,但该类合金通常合金量低而呈亚共晶组织[6-9];少数几种也可获得过共晶结构,但填充粉末组合极为特殊,不具有普遍适用性而难以大范围使用. 该方法的突出意义在于:通过粉末和实心焊丝组合为填充材料而制备耐磨合金方法具有可行性. 作为主流耐磨合金,高铬合金的初生M7C3相或M23C6相对耐磨性起主导作用,共晶M7C3等影响合金韧性,该合金耐磨性和经济性较好,研究和应用热度依然不减,且可通过填粉式堆焊法予以制备[10-12]. 综合来看,堆焊所用药皮焊条或者药芯焊丝均包含两部分:H08A钢+合金粉末,只是分布位置相反. 鉴于此,文献[13]提出了“复合粉粒”的概念及其制备工艺,这是一种经称量干混、掺粘结剂湿混、旋转造粒、烧结和筛分等工序而成的新型焊接材料. 与药芯焊丝和药皮焊条相比,该复合粉粒的制备工艺显著简化,生产周期短,可适应焊接生产快速的发展要求. 文中在文献[13]所述复合粉粒制备工艺的基础上,研究复合粉粒占填充材料的重量百分比,即填粉率对复合粉粒和H08A实心焊丝堆焊高铬合金的性能影响.

1. 试验方法

1.1 复合粉粒制备

复合粉粒包含高碳铬铁(70% Cr,8% C,质量分数,下同)、钒铁(50% V)、钛铁(30% Ti)、鳞片石墨(98% C以上)以及还原铁粉等粉末. 所有粉末组分先过60目筛,再经称量干混、掺入水玻璃湿混、旋转造粒、烧结和筛分等工序,获得10目 ~ 30目的复合粉粒,工艺参数同文献[13]所述.

1.2 电弧堆焊高铬合金

在160 mm × 75 mm × 16 mm的Q235A为基体的钢板上,先将复合粉粒均匀预置于焊道表面,采用ZD5-1000E直流焊机进行自保护明弧焊,工艺参数如表1所示. 以ϕ2.5 mm的H08A实心焊丝作为电弧载体,使预置复合粉粒熔化,与实心焊丝熔化熔滴熔合为一体化堆焊熔体,空冷凝固.

表 1 堆焊工艺参数Table 1. Hardfacing experiment parameters电流I/A 电压U/V 焊丝伸出长度L/mm 焊接速度v/(mm·s−1) 层温T/℃ 焊后状态 极性 410 27 30 4.5 100 ~ 150以下 空冷 反接 填粉率 = 复合粉粒/(实心焊丝 + 复合粉粒),即复合粉粒占焊接填充材料的质量分数. 用精度0.001 g的KFS-C8型电子天平焊接前后分别测试堆焊试样和实心焊丝的重量,计算其重量差,即可获得填粉率. 改变填粉率,制备如表2所示的1号 ~ 5号试样.

表 2 堆焊合金的填粉率(质量分数,%)Table 2. Powder addition ratios of hardfacing alloys1号 2号 3号 4号 5号 30 33 38 42 45 1.3 组织表征与性能测试

用HFX-ⅡA型尼康金相显微镜、JSM-6360LV扫描电镜观察试样的组织形貌;D/MAX2550VB型X-射线衍射仪对未腐蚀的块状金相试样分析相组成,结合Oxford7854能谱仪对试样微区成分扫描鉴定具体物相.

采用HR-150A型洛氏硬度计测试堆焊层表面宏观硬度,加载1 470 N,保持15 s. 使用HV-1000型显微硬度计沿堆焊层厚度方向测定其截面的显微硬度分布,载荷为1.96 N,保持10 s.

线切割制备尺寸57 mm × 25.5 mm × 6 mm的磨损试样,在MLS-225型湿砂橡胶轮式磨损试验机进行耐磨性试验,以磨损失重ΔM评估试样耐磨性,JSM-6360LV扫描电镜观察其磨损形貌.

2. 结果与讨论

2.1 高铬堆焊合金的相组成

图1为1号和5号试样的相组成,该堆焊试样的填粉率分别为30%和45%. 由图可知,1号堆焊合金基体主要为γ-Fe,还有少量的α-Fe,硬质相有M7C3、(Ti,V)C等;5号堆焊合金的基体由α-Fe和γ-Fe组成,其中α-Fe为主要基体,硬质相包含M7C3,(Ti,V)C,M3C等. 由此可知,随着填粉率提高,堆焊合金所含合金化元素量上升,γ-Fe基体发生转变,即有:γ-Fe → α-Fe + (Ti,V)C + M7C3 + M3C. 此外,5号试样M7C3的(420)面特征峰(d=2.30Å)明显增强,说明其M7C3相数量显著增加,这有利于改善该方法堆焊合金的耐磨性.

图2为复合粉粒和实心焊丝堆焊高铬合金的显微组织. 结合图1所示XRD谱,可知图2a所示白色胞状体为γ-Fe相,沿该胞状相晶界呈断续网状或者树枝状的灰色相为沿晶M7C3相,其中含有少量的α-Fe. 图2c显示,填粉率增加时,白色胞状γ-Fe相尺寸减小,沿晶M7C3数量显著增加. 图2d所示M7C3型碳化物呈颗粒状,其中还有灰色的团状体,应为石墨裂解所形成的高碳区. 图2e显示其中出现白色的块状相,测试显示该白色块状相显微硬度均值为1 170 HV,可知其为初生M7C3相. 图2f所示板条状白色组织为初生M7C3相. 对比图2a ~ 图2f可知,随着填粉率增加,焊接材料所含复合粉粒的重量比例增大,堆焊合金的碳及碳化物形成元素如Cr,V含量提升,组织由亚共晶先转变为共晶,再转变为过共晶结构;M7C3相由沿晶碳化物逐渐转变块状初生相,形态从断续网状或者树枝状改变为颗粒状,然后转变为块状或者板条状. 此外,原位析出(Ti,V)C型碳化物,因其中的合金化元素V,Ti对碳的亲和力远大于Cr,Fe,可优先析出,阻断沿晶碳化物的网状连续性,使之呈断续网状,降低该沿晶碳化物的刚性而降低合金脆性. 不仅如此,少量固溶于初生M7C3相的强碳碳化物形成元素V,使堆焊熔体高碳团簇先期形成而促进M7C3优先析出. 以上结果表明,填粉率显著影响复合粉粒和实心焊丝堆焊合金的显微组织及相组成.

对图2b和图2g的微区进行EDS成分扫描,结果列于表3. 对比图2a、图2c、图2d、图2e和图2f可知,随着填粉率提高,堆焊合金的碳化物数量增加,体积分数不断增大,形态由断续网状或者树枝状转为颗粒状、块状分布.

表 3 高铬堆焊合金的微区化学成分(原子分数,%)Table 3. Micro-area chemical composition in high chromium hardfacing alloys能谱点 C Ti V Cr b1 20.78 — 0.52 7.32 b2 36.95 — 4.17 26.66 b3 20.89 9.13 8.33 26.44 g1 28.42 0.11 4.09 36.11 g2 14.66 0.13 0.57 10.39 g3 16.86 37.03 16.52 10.12 g4 22.32 0.22 2.75 25.00 由表3,并结合图1所示XRD谱的相组成结果可知,图2b所示胞状微区b1组织为奥氏体,微区b2相的成分显示其中Cr,V元素含量高,应为断续网状或者树枝状的沿晶M7C3相. 另外,微区b3处的Ti,V含量较高而图3b显示其中有少量黑色点状相,结合图1结果以及原位析出相的形态分析可知,该处有原位析出的(Ti,V)C型碳化物.

图2g所示微区g1的白色块状相的Cr,V含量高,该相为初生M7C3相,即为(Cr,Fe,V)7C3相,其中Cr和V含量明显高于传统初生M7C3相. 这说明该组织形核生长机制与传统药芯焊丝所制备的高铬堆焊合金有所不同,有待进一步研究. 微区g2处铬含量较高,但碳含量低于b1处,应该为富铬铁素体基体或者奥氏体;微区g3处的V与Ti含量,该处为黑色块状,为原位析出的(Ti,V)C相;微区g4处的C,V,Cr含量均低于g1处,但其碳含量高于g3处,为二次M7C3相或者M3C相.

由图2的碳化物形态可知,高铬堆焊合金的沿晶M7C3型碳化物呈长条状或者颗粒状,未出现蜂窝状的脆性莱氏体结构. 随着填粉率提高,共晶或者二次M7C3型碳化物多呈颗粒状或者块状弥散分布;上述碳化物形态均不同于药芯焊丝堆焊高铬合金,说明采用复合粉粒作为焊接填充材料,可有效改善堆焊合金的碳化物形态,有利于增强合金韧性.

2.2 高铬堆焊合金的性能

图3为1号和5号高铬合金堆焊层横截面的显微硬度分布曲线. 由此可知,1号高铬堆焊合金层的显微硬度分布均匀,硬度波动值小,这说明截面组织较为均匀;5号试样堆焊层从熔合区到最表层的显微硬度值波动较大,这与组织改变过大有关. 由于Q235A基体的合金元素量显著低于高铬合金层,因而对紧靠熔合区处的焊缝组织具有较大的成分稀释效应[14]. 5号试样堆焊层表面最高硬度约为基体硬度的4倍,焊缝中部硬度略低,受母材成分稀释的影响而析出尺寸偏小的弥散M7C3相;临近最表层区域硬度最高,主要在于该处初生M7C3相呈块状或者板条状,硬度值已达878 ~ 956 HV,接近碳化物本身的显微硬度,说明该处碳化物等硬质相体积分数高;最表层硬度下降,其主要原因是由于该处冷却快,所形成的初生M7C3相尺度较之偏小所致.

图4为填粉率对复合粉粒和实心焊丝堆焊高铬合金的宏观硬度和磨损失重的影响. 由此可知,随着填粉率增加,高铬堆焊合金的宏观硬度随之呈正比上升,但磨损失重先显著下降,然后小幅下降,最后稍有上升.

1号试样的硬度值最低为38.3 HRC,这主要与其含有数量较多的奥氏体有关;随填粉率提高,堆焊合金的碳化物体积分数增加,且尺寸增加,其宏观硬度提高至5号试样的58.1 HRC,这与药芯焊丝高铬堆焊合金的硬度相当. 5号试样的填粉率为45%,与药芯焊丝通常43% ~ 52%的填充率相当. 填粉率42%时,复合粉粒和实心焊丝堆焊高铬合金的磨损失重最小,仅为1.988 mg,耐磨性是1号试样的16.4倍,这说明填粉率显著影响复合粉粒和实心焊丝堆焊高铬合金的耐磨性. 4号和5号试样的磨损失重与药芯焊丝高铬堆焊合金相当[15],这说明以复合粉粒和实心焊丝自保护明弧堆焊法而制备高铬合金的方法完全可行,该合金耐磨性已达到药芯焊丝高铬合金的同类水准,但该方法更为简便且经济,制备周期极短,可适应焊接生产快速的发展要求.

图5为高铬堆焊合金的磨损形貌. 图5a显示1号试样的划痕较多,且呈直线走向,这说明磨粒的显微切削运动没有受到阻碍,其原因主要与奥氏体基体有关;胞状奥氏体偏软,非常有利于磨粒鍥入,而其周围沿晶碳化物对磨粒显微切削运动阻碍小,因而磨损失重大. 与1号试样相比,图5b所示4号试样的划痕数量明显偏少,这主要与其碳化物的数量增加有关;图5c显示该5号试样的划痕不明显,但出现了剥落坑. 对照图2f可知,这些剥落坑主要位于共晶组织区. 由于共晶组织脆性大,在外加冲击和磨粒碾压作用易开裂而剥落,这导致其磨损失重较4号试样稍微增大. 对比图2e和图2f可知,尽管4号试样的主耐磨相M7C3体积分数和尺寸均明显低于5号试样,但其共晶碳化物尺寸明显偏小,且具有一定数量的塑性奥氏体,这可缓冲外加冲击作用,提高该共晶组织区的韧性,而5号试样共晶区基本为变态共晶,其共晶碳化物尺寸偏大则易萌生裂纹,形成剥落坑而加大磨损.

由图5所示高铬堆焊合金的磨损形貌可知,其表面磨损为磨粒磨损,磨损机制为微切削和显微剥落磨损两种机理,先以微切削形式为主,随填粉粒提高,转变显微剥落形式为主.

2.3 复合粉粒的作用

通常粉末堆焊均采用混合粉末或者复合粉末进行作业,其中混合粉末中的碳组分如石墨,极易在电弧吹力作用下严重流失,仅可得到亚共晶结构的堆焊合金. 鉴于此,若将之做成重量大的复合粉末,则需将所有组分加热熔化为液态金属,然后吹成粉末,制备工艺复杂,这导致可供的复合粉末种类极为有限. 文中所采用的复合粉粒经由称量干混、掺粘结剂湿混、旋转造粒、烧结和筛分等工序制备而成,堆焊之前将复合粉粒置于焊道上,之后在电弧作用下与实心焊丝共同熔化形成一体化堆焊熔池,凝固形成焊缝,制备工艺简单快速.

为了阐明复合粉粒的作用效果,将5号试样的粉末组分,一种直接做成混合粉末,另外一种掺入粘结剂制成复合粉粒,然后二者在同一工艺参数进行自保护明弧堆焊,这两种堆焊合金与Q235A界面处的显微组织如图6所示.

图6a所示该混合粉末堆焊合金界面处的组织为典型的亚共晶,表层也如此,这说明该混合粉末中可过渡到熔敷焊缝的合金化元素量少;图6b显示复合粉粒堆焊合金界面处基本为过共晶组织,析出数量较多弥散的块状M7C3型碳化物. 这表明,以复合粉粒作为填充材料,其堆焊合金层受母材的稀释作用比同样组分的混合粉末,要明显减小.

试验采用自保护明弧焊法,以混合粉末进行作业时,合金粉末飞溅量大,焊缝易出现蜂窝状气孔. 但是,当粉末组分制备重量大的复合粉粒,不仅可显著减少飞溅量,而且掺入的粘结剂如水玻璃等化合物,发射电子的逸出功低,具有活性剂的作用;直流反接时,可诱导电弧直接作用于复合粉粒而使之优先熔化,并减小母材的稀释作用. 与混合粉末堆焊法相比,复合粉粒堆焊合金的碳化物数量更多,耐磨性优良,性价比突出.

综上所述,以复合粉粒作为焊接材料,避免了药芯焊丝较为繁琐的轧制成型和拉拔减径等工艺,易获得耐磨性优异的堆焊合金,可实现自动化和连续化堆焊作业. 所制备的耐磨合金性能和组织调整极为便利,成形快且经济,具有明显优势和研究价值.

3. 结论

(1) 以复合粉粒和H08A实心焊丝自保护明弧焊可制备过共晶结构的高铬合金,其耐磨性和药芯焊丝堆焊高铬合金相当,性能和组织调整极为便利,成形快且经济,性价比突出,在生产作业中有着明显优势和研究价值.

(2) 复合粉粒和H08A实心焊丝堆焊高铬合金,随着填粉率提高,合金组织由亚共晶转变为过共晶结构,基体由γ-Fe转变为α-Fe,M7C3形态从断续网状或者转变为到粒状、块状和板条状.

(3) 随着填粉率的增加,复合粉粒和H08A实心焊丝堆焊高铬合金硬度随之呈正比例提高,合金耐磨性先大幅提高,随后小幅下降. 该合金的磨损机制包括微切削和显微剥落磨损两种形式.

-

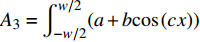

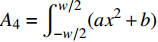

表 1 焊道数学模型函数

Table 1 Mathematical model of weld

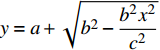

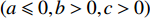

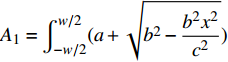

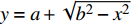

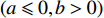

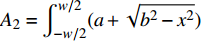

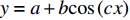

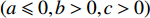

模型 模型函数 焊道横截面预测面积Ap / mm2 半椭圆模型 $ y=a+\sqrt{{b}^{2}-\dfrac{{b}^{2}{x}^{2}}{{c}^{2}}} $ $\left(a\leqslant 0,b > 0,c>0\right)$ ${A}_{1}=\displaystyle\int _{-w/2}^{w/2}(a+\sqrt{ {b}^{2}-\dfrac{ {b}^{2}{x}^{2} }{ {c}^{2} } })$ 圆弧模型 $ y=a+\sqrt{{b}^{2}-{x}^{2}} $ $\left(a \leqslant 0,b > 0\right)$ ${A}_{2}=\displaystyle\int _{-w/2}^{w/2}(a+\sqrt{ {b}^{2}-{x}^{2} })$ 余弦模型 $y=a+b{\rm{cos}}\left(cx\right)$ $\left(a \leqslant 0,b > 0,c>0\right)$ ${A_3} = \displaystyle\int _{ - w/2}^{w/2}(a + b{\rm{cos} }\left( {cx} \right))$ 抛物线模型 $ y=a{x}^{2}+b $ $ \left(a < 0\right) $ ${A}_{4}=\displaystyle\int _{-w/2}^{w/2}(a{x}^{2}+b)$ 表 2 四种模型函数自适应拟合结果

Table 2 Results of four models adaptive fitting program

试验序号 焊接速度vw/(mm·s−1) 送丝速度vs/(m·min−1) 熔宽w/mm 熔高h/mm 计算面积Ac/mm2 半椭圆模型 圆弧模型 余弦模型 抛物线模型 R2 SSE A1/mm2 R2 SSE A2/mm2 R2 SSE A3/mm2 R2 SSE A4/mm2 1 4 5 8.895 3.141 22.154 0.997 0.709 22.046 0.995 1.500 22.066 0.978 5.339 22.023 0.979 5.901 22.027 2 4.5 5 8.429 3.074 20.067 0.998 0.653 19.867 0.996 1.423 19.844 0.982 4.271 19.879 0.984 4.828 19.881 3 5.5 5 7.610 2.761 16.352 0.998 0.529 16.331 0.996 0.811 16.313 0.987 1.882 16.334 0.989 2.620 16.336 4 8 5 5.914 2.348 11.391 0.970 4.290 11.522 0.985 3.930 11.373 0.987 2.527 11.544 0.980 2.864 11.544 5 4 6 10.505 3.275 25.543 0.997 1.392 25.209 0.996 1.510 25.203 0.992 3.141 25.211 0.993 2.831 25.213 6 4.5 6 9.648 3.200 23.178 0.996 1.527 22.891 0.994 2.103 22.875 0.989 3.862 22.881 0.990 3.559 22.883 7 5 6 8.990 3.062 20.654 0.996 1.219 20.565 0.995 1.490 20.550 0.992 2.324 20.563 0.993 2.136 20.565 8 5.5 6 8.552 2.877 18.839 0.996 0.812 18.727 0.995 1.169 18.722 0.995 2.221 18.719 0.995 2.030 18.720 9 6 6 8.029 2.749 17.157 0.999 1.275 17.078 0.999 1.975 17.079 0.987 2.958 17.095 0.988 2.687 17.096 10 4 7 11.124 3.323 27.260 0.997 1.541 27.028 0.996 1.719 27.022 0.993 2.945 26.997 0.994 2.660 27.001 11 4.5 7 10.571 3.230 25.262 0.998 1.048 25.042 0.996 1.442 25.025 0.995 2.757 25.025 0.996 2.273 25.027 12 5 7 9.657 3.132 22.153 0.997 1.846 21.915 0.992 2.759 21.891 0.998 3.745 21.912 0.998 3.231 21.913 13 5.5 7 9.029 2.783 18.894 0.996 1.029 18.722 0.995 1.504 18.713 0.993 2.836 18.718 0.993 2.490 18.719 14 8 7 7.143 2.631 13.980 0.994 1.416 13.994 0.991 1.826 13.821 0.989 2.472 14.040 0.990 2.965 14.036 15 9.333 7 6.543 2.406 11.781 0.964 2.722 11.737 0.954 3.145 11.665 0.994 1.271 11.912 0.992 1.461 11.871 16 12 7 6.086 2.419 10.930 0.988 2.342 10.966 0.951 2.981 10.822 0.993 1.043 11.013 0.991 1.439 10.980 17 4 8 13.817 3.440 32.595 0.998 1.270 32.112 0.998 1.734 32.111 0.993 3.611 32.113 0.994 3.865 32.116 18 4.5 8 11.181 3.516 28.860 0.998 1.166 28.500 0.997 1.731 28.492 0.994 3.150 28.479 0.995 2.765 28.483 19 5 8 10.329 3.384 25.968 0.998 0.930 25.784 0.996 1.362 25.759 0.995 2.208 25.788 0.995 1.933 25.789 20 5.5 8 9.971 3.139 23.029 0.998 0.832 22.760 0.995 1.484 22.733 0.997 2.199 22.759 0.997 1.968 22.760 21 8 8 8.143 2.780 16.618 0.995 1.137 16.594 0.992 1.728 16.566 0.994 2.467 16.595 0.994 2.782 16.596 22 12 8 6.943 2.344 11.360 0.967 5.357 11.424 0.951 5.681 11.332 0.987 2.122 11.474 0.973 2.877 11.440 23 16 8 5.833 1.917 9.028 0.997 4.264 9.353 0.989 5.365 9.307 0.991 2.778 9.366 0.992 3.220 9.365 表 3 自适应拟合程序运行结果

Table 3 Results of adaptive fitting program

试验序号 焊接速度vw/(mm·s−1) 送丝速度vs/(m·min−1) 层熔宽W/mm 总熔高H/mm 半椭圆模型 圆弧模型 余弦模型 抛物线模型 R2 SSE R2 SSE R2 SSE R2 SSE 1 9 5.5 7.086 2.276 0.945 7.274 0.950 10.622 0.993 1.911 0.980 2.661 2 9 5.5 7.452 4.022 0.995 2.470 0.949 10.141 0.989 4.903 0.990 4.589 3 9 5.5 7.399 5.465 0.995 2.365 0.984 8.568 0.953 14.589 0.957 12.309 4 9 5.5 7.424 7.024 0.994 2.932 0.991 4.282 0.964 10.297 0.955 10.718 5 9 5.5 7.355 8.350 0.990 3.220 0.986 4.724 0.956 14.878 0.960 13.486 6 9 5.5 7.890 9.668 0.992 2.330 0.991 3.377 0.956 12.179 0.963 10.288 7 9 5.5 8.145 11.247 0.998 1.853 0.993 2.467 0.946 18.869 0.949 17.827 8 4 5 9.629 3.113 0.998 0.756 0.996 2.736 0.986 6.331 0.989 4.823 9 4 5 9.890 5.572 0.998 1.671 0.998 3.871 0.942 16.878 0.953 12.623 10 4 5 10.537 7.515 0.998 1.872 0.994 6.467 0.979 12.551 0.986 10.529 11 4 5 10.663 9.344 0.995 1.736 0.978 7.523 0.941 17.007 0.957 14.785 12 4 5 10.968 11.287 0.992 6.102 0.992 9.232 0.953 17.922 0.964 13.610 13 4 5 11.197 13.129 0.994 4.738 0.970 12.516 0.955 18.686 0.963 17.063 14 4 5 11.720 15.044 0.997 1.426 0.989 6.542 0.946 20.657 0.960 18.791 -

[1] 韩文涛, 林健, 雷永平, 等. 不同层间停留时间下电弧增材制造2Cr13薄壁件热力学行为[J]. 焊接学报, 2019, 40(12): 47 − 52. Han Wentao, Lin Jian, Lei Yongping, et al. Thermodynamic behavior of 2Cr13 thin-walled parts manufactured by arc additive under different residence time[J]. Transactions of the China Welding Institution, 2019, 40(12): 47 − 52.

[2] Hu Z, Qin X, Li Y, et al. Welding parameters prediction for arbitrary layer height in robotic wire and arc additive manufacturing[J]. Journal of Mechanical Science and Technology, 2020, 34(4): 1683 − 1695.

[3] Ding D, Shen C, Pan Z, et al. Towards an automated robotic arc-welding-based additive manufacturing system from CAD to finished part[J]. Computer-aided Design, 2016(73): 66 − 75.

[4] Cao Y, Zhu S, Liang X, et al. Overlapping model of beads and curve fitting of bead section for rapid manufacturing by robotic MAG welding process[J]. Robotics & Computer Integrated Manufacturing, 2011, 27(3): 641 − 645.

[5] Suryakumar S, Karunakaran K P, Bernard A, et al. Weld bead modeling and process optimization in hybrid layered manufacturing[J]. Computer-Aided Design, 2011, 43(4): 331 − 344. doi: 10.1016/j.cad.2011.01.006

[6] Xiong J, Zhang G, Gao H, et al. Modeling of bead section profile and overlapping beads with experimental validation for robotic GMAW-based rapid manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29(2): 417 − 423. doi: 10.1016/j.rcim.2012.09.011

[7] Ding D, Pan Z, Cuiuri D, et al. A multi-bead overlapping model for robotic wire and arc additive manufacturing (WAAM)[J]. Robotics & Computer Integrated Manufacturing, 2015, 31(C): 101 − 110.

[8] 闫峘宇, 刘文洁, 李新宇, 等. 电弧增材制造焊缝建模及尺寸规律研究[J]. 热加工工艺, 2018, 47(5): 177 − 181. Yan Huanyu, Liu Wenjie, Li Xinyu, et al. Study on weld modeling and dimension rules of wire and arc additive manufacturing[J]. Hot Working Technology, 2018, 47(5): 177 − 181.

[9] Hu Z, Qin X, Li Y, et al. Multi-bead overlapping model with varying cross-section profile for robotic GMAW-based additive manufacturing[J]. Journal of Intelligent Manufacturing, 2019: 1-15.doi: 10.1007/s10845-019-01501-z.

[10] Xiong J, Zhang G, Qiu Z, et al. Vision-sensing and bead width control of a single-bead multi-layer part: material and energy savings in GMAW-based rapid manufacturing[J]. Journal of Cleaner Production, 2013, 41(1): 82 − 88.

[11] Bai X, Colegrove P, Ding J, et al. Numerical analysis of heat transfer and fluid flow in multilayer deposition of PAW-based wire and arc additive manufacturing[J]. International Journal of Heat and Mass Transfer, 2018, 124: 504 − 516. doi: 10.1016/j.ijheatmasstransfer.2018.03.085

-

期刊类型引用(2)

1. 秦建,杨浩哲,裴夤崟,杨骄,龙伟民,廖志谦,雷振. 原位合成钎料Zr含量对钎焊接头组织与性能影响. 焊接学报. 2025(03): 27-35 .  本站查看

本站查看

2. 林彤,谢红,张勤练,赵文岐,司晓庆,李淳,陈惠泽,富明宇,亓钧雷,曹健. 采用电镀镍/铜中间层TLP扩散连接TC4钛合金. 中国有色金属学报. 2023(05): 1390-1398 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: