Dynamic characteristics analysis of resistance spot welding pressure signal of aluminum alloy

-

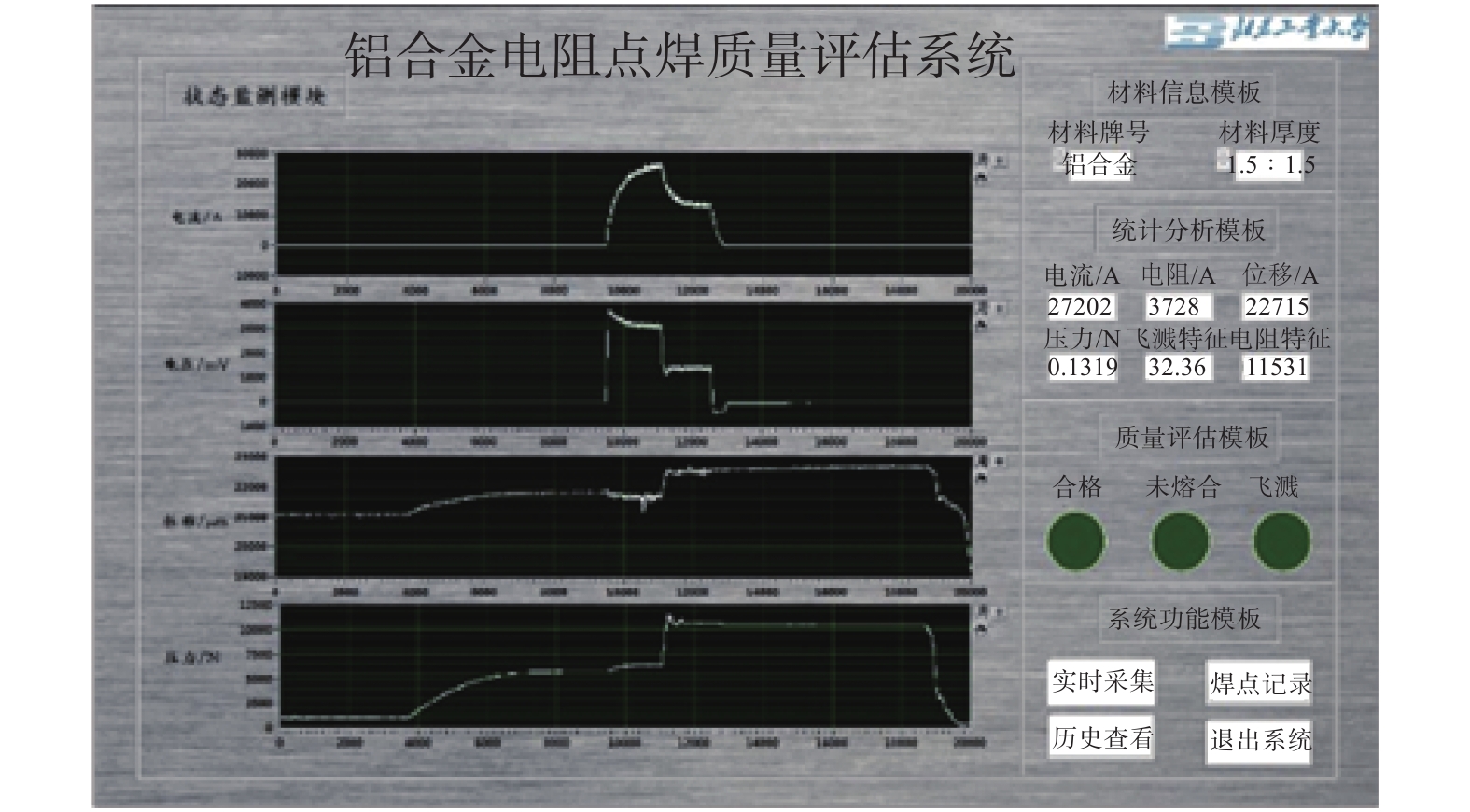

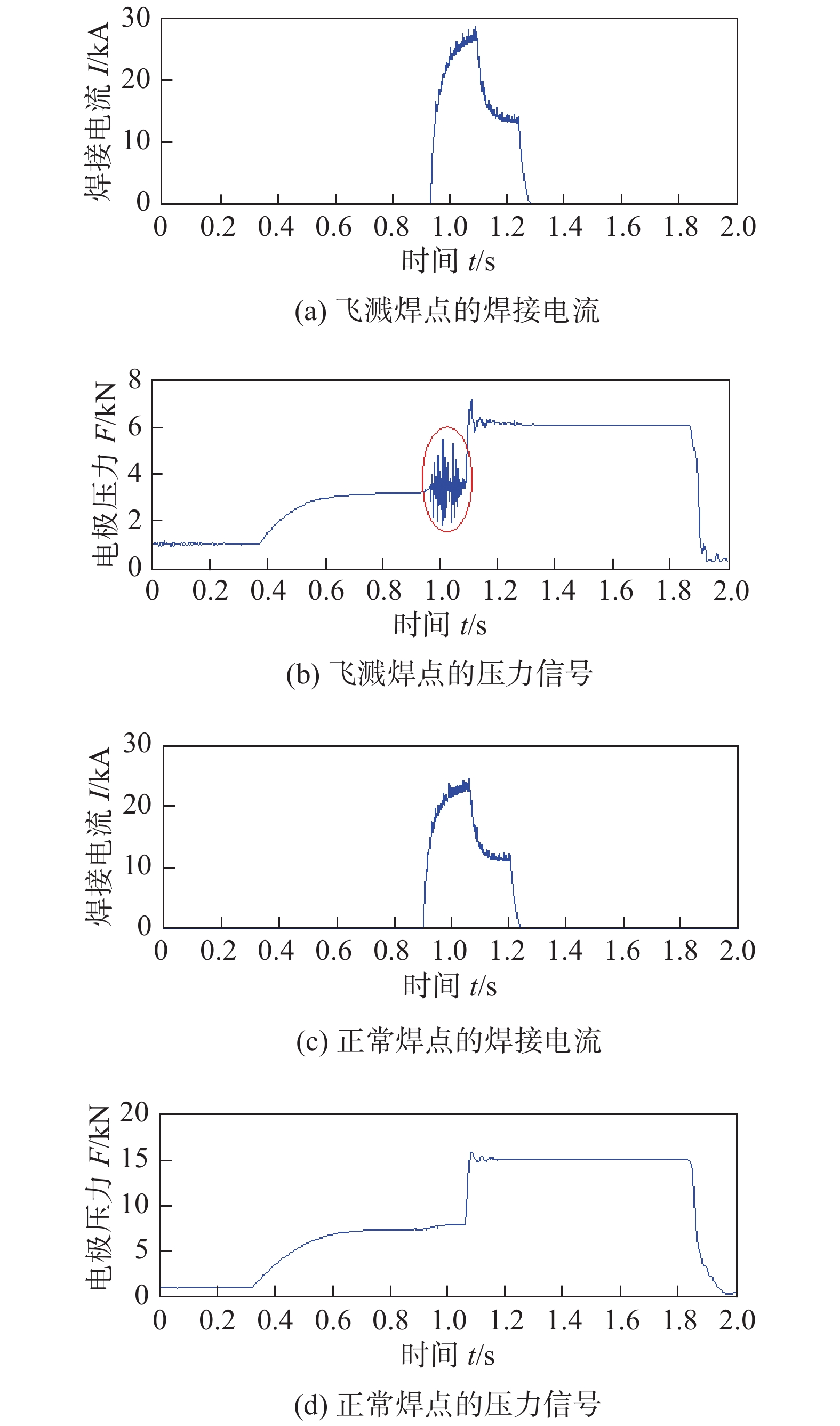

摘要: 基于点焊焊接过程信息采集系统,研究铝合金电阻点焊压力信号的动态特征. 从时、频域角度对比分析飞溅焊点和正常焊点的压力信号,发现飞溅焊点压力信号会发生突变并具备明显的特征频率,而正常焊点无明显相关特征;采用db5小波对压力信号进行7层分解,获得不同频带下压力信号的时、频域波形及各层细节信号的能量比. 结果表明,根据信号的不同形态和特征,提取通电阶段压力信号的标准差、小波分解细节信号目标层的峰-峰值、能量比的最高值以及其所在层数,均可作为识别飞溅缺陷的特征指标.Abstract: Based on an information acquisition system, the dynamic characteristics of the pressure signal for resistance spot welding of aluminum alloy. The pressure signals of splashing spot and normal spot are compared and analyzed in time and frequency domains. It was found that there is a sudden change in the pressure signal of splashing spot with obvious characteristic frequency, while the normal spot has no such phenomenon; The db5 wavelet is used to decompose the pressure signal into seven levels to obtain the waveforms in time and frequency domains and the energy ratio of detail signals in different frequency bands. The results showed that according to different forms and characteristics of the pressure signal, the standard deviation of the pressure signal during the power phase, the peak-peak value in the target level, the highest value of the energy ratio and the number of level in the target layer of the wavelet decomposition detail signal can be extracted as the characteristic index to identify splashing spot.

-

0. 序言

近年来,高熵合金设计方法作为一种新型材料设计方法打破了基于单一主成分的传统合金设计模式,通过增加主成分(至少五元)和混合熵来设计合金成分.根据定义,高熵合金通常包含多个相同或接近相同摩尔比的主元素[1].高熵合金受到高熵效应的影响,倾向于生成简单的固溶体,如延展性较好的面心立方(face centered cubic,FCC)结构、强度较高的体心立方(body centered cube,BCC)结构、密排六方 (hexagonal close-packed,HCP)结构,而不是由金属间化合物组成的复杂多相结构[2-4].到目前为止,一些报道的高熵合金系统具有优于传统合金的独特性能,包括高强度、高硬度、优异的高温性能、良好的抗疲劳性能、耐腐蚀性能、抗氧化和耐磨性[5-7].高熵合金具有以上优异的性能与其强化机制也有必然的联系,其中主要有固溶强化、位错强化、晶界强化和沉淀强化等[8-9].

高熵合金过去的主要研究工作主要集中在Al,Co,Fe,Ni,Cr,Mn,Cu等过渡金属元素的调控对提高高熵合金性能的作用[10-12].然而,Si,B,C,N,S等非金属元素的掺入对其微观结构和力学性能的影响很少被涉及,在过渡金属基FCC高熵合金中加入Si等非金属元素,有利于促进BCC/有序BCC(B2)相的生成并诱导纳米颗粒沉淀的析出,同时可以细化晶粒,从而提高其力学性能.Ma等人[13]采用激光熔覆方法在Cr-Mo-V钢表面制备了含Si和不含Si的CoCr2FeNb0.5Ni高熵合金涂层,研究了合金涂层800 ℃下在N2-44CO2-6H2O气体中的氧化行为,含Si和不含Si涂层均由FCC和Laves相组成,但Si原子添加可以减小晶面间距而提高相稳定性,提高了(Cr, Si)Ox非晶态氧化层的抗高温氧化性,防止了氧向内扩散. Chandrakar等人[14]采用放电等离子烧结工艺研究了高熵合金AlCoCrCuFeNiSix (x = 0,0.9)相的形成,其相结构主要由BCC相和少量FCC相组成.随着Si元素的加入,BCC结构相的X射线衍射(X-ray diffraction,XRD)峰值强度比FCC结构相更强,AlCoCrCuFeNi高熵合金体系中未发现金属间化合物.然而,Si的加入进一步导致σ相的演化.

为了探究不同Si元素含量对CoCrFeNiSix(x=0.5,1.0,1.5)高熵合金涂层的组织与性能的影响.因此,采用激光熔覆技术在40Cr钢表面制备CoCrFeNiSix高熵合金涂层,通过添加非金属元素Si,进一步讨论不同非金属元素Si元素含量的变化对合金的物相、组织、力学、磨损、电化学耐腐蚀性能影响.

1. 试验方法

试验基材选用40Cr钢,尺寸规格为150 mm × 60 mm × 8 mm,试验前将试样表面进行打磨除去表面氧化物,并用酒精进行擦拭.粉末采用纯度为99%的Co,Cr,Fe,Ni,Si单质粉末,按照摩尔比1∶1∶1∶1∶x(x = 0.5,1.0,1.5)进行配比. 采用KQM-ZB型行星球磨机进行混粉,然后将混好粉末与粘结剂聚乙烯醇(质量分数3%)混合搅拌均匀,预置在基材上,采用YLS−2000型光纤激光器进行试验. 为了保证熔覆涂层质量,熔覆过程采用氩气作为保护气体,送粉方式为预置粉末,工艺参数如表1所示.

表 1 试验工艺参数Table 1. Experimental process parameters激光功率

P/kW扫描速度

v/(mm·s−1)光斑直径

d/mm搭接率

η(%)1.1 6 2 50 试样选取熔覆完的单道涂层和多道搭接涂层,用电火花线切割加工单道试样尺寸为8 mm × 8 mm × 8 mm,搭接试样尺寸为31 mm × 8 mm × 8 mm,然后对试样进行研磨并抛光.采用D8-Advance型XRD检测合金的物相结构,靶材为铜靶,扫描角度范围为20° ~ 100°.腐蚀液选取王水(浓盐酸∶浓硝酸 = 3∶1),试样腐蚀完用酒精擦拭表面,目的除去表面杂质,用4XB型倒置金相显微镜和SUPRA 55VP 型场发射电子显微镜观察合金的显微组织.采用能谱仪(energy dispersive spectrometer,EDS)分析合金显微组织的元素分布. 采用HXD-1000TB 型显微硬度仪测试涂层横截面硬度,施加载荷为2 N,加载时间15 s,测试从涂层开始到基体结束,为了减少误差,每个样品测试3次,取平均值作为最终显微硬度.采用M-2000型摩擦磨损机进行磨损试验,试验环境为室温干摩擦,对磨材料45钢,施加载荷为100 N,磨损时间为30 min,转速为180 r/min. 采用VMP-300电化学工作站测试涂层在3.5%NaCl溶液中的耐腐蚀性能,测试电压范围为−2 ~ 2 V.

2. 试验结果与分析

2.1 宏观形貌

图1 为CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金涂层的单道截面图.从图1可以看出,添加Si含量较少时,单道涂层成形较差,熔池窄且较深,涂层与基体没有结合良好,随着Si元素含量的增加,熔池深度变浅,宽度变宽,稀释率先降低后增加,涂层的成形较好,涂层与基体结合也越来越良好,涂层上表面表现较平滑.表明Si元素的添加能够改善涂层的成形能力,其原因与Si元素能够改善涂层熔池的流动性有关.另外,润湿角作为评价熔覆层成形质量的指标之一[15],其表示为熔覆层和基体之间夹角θ,当润湿角角度小于90°时,说明涂层与基体之间的润湿性良好[16-17]. 从图1可知,当x = 0.5,1.0,1.5时,润湿角分别为50°,48.5°,31°,随着Si元素含量增多,涂层与基体的润湿角随之减小且均小于90°,表明涂层的润湿性良好.

2.2 物相分析

图2为CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金XRD图谱. 合金涂层的物相主要由FCC,BCC固溶体相和拓扑密排相σ构成.当Si含量为0.5时,合金涂层由单一FCC相结构组成;Si含量为1.0时,合金涂层物相由FCC相和σ相组成;当Si含量为1.5时,合金涂层在FCC和σ相双相基础上生成BCC相. σ相衍射峰出现在衍射角45° ~ 50°之间,空间群p42/mnm结构,主要由Si元素与其它4种元素构成的金属化合物组成. 随着Si元素含量的增多,FCC衍射峰值强度依次减弱,BCC衍射峰值强度增强,同时,拓扑密排相σ相出现且数量增加. 由此表明,Si元素可以促进合金BCC相的生成,随着添加含量的增多,拓扑密排相体积分数也增多,σ相衍射峰出现并增多. 这是由于Si元素原子半径相对其它原子半径较小,致使主元中产生较大原子半径差异,引起晶格畸变,而过高的晶格畸变使得单相固溶体稳定性消失,造成第二相σ析出,如图3所示.另外,Tsai等人[18]研究发现,σ相的形成与价电子浓度有关,价电子浓度(VEC)处于6.88 ~ 7.84时,合金通常能够形成σ相. 通过式(1)计算得到合金涂层的价电子浓度值如表2所示,发现得出试验数据除x为0.5外,其它两组与理论计算基本符合.

$$ V_{{\rm{EC}}} = \sum\limits_{i = 1}^n {{C_i}{{(V_{{\rm{EC}}})}_{\text{i}}}} $$ (1) 式中:Ci为i元素的摩尔分数;(VEC)i为合金中第i个主元的价电子浓度.

表 2 CoCrFeNiSix (x = 0.5, 1.0, 1.5) 高熵合金涂层的价电子浓度Table 2. Valence electron concentrations of CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coatingsx 价电子浓度VEC 0.5 7.78 1.0 7.40 1.5 7.09 从图2b看出,FCC相主峰向右偏移,主要原因是Si原子半径较小,较小的原子Si元素能够在晶体结构中置换其它元素,引起晶格常数减少,根据布拉格定律,高熵合金涂层的FCC衍射峰主峰向右偏移.

2.3 显微组织

图4 为CoCrFeNiSix(x = 0.5, 1.0, 1.5)高熵合金的组织形貌. 从图4可以看出,不同Si元素含量下涂层的显微组织主要以柱状晶、树枝晶和胞状晶为主,图中灰黑色A区域为枝晶区域,灰白色B区域为枝晶间区域.结合表3中EDS分析,当Si含量0.5时,涂层显微组织由柱状晶正向树枝晶转化,处于柱状晶向树枝晶过渡生长阶段,枝晶主要富集Co,Fe元素,枝晶间区域主要分布Cr,Ni,Fe元素,其中FCC相主要由[Fe,Ni]固溶体组成,如图4a和图4b所示. 当Si含量为1.0时,涂层组织仍然以树枝晶为主,树枝晶完全成形,枝干长粗,出现二次枝干,枝晶间区域变成亮白色,主要富含Fe,Ni,Si元素,Si元素与其它元素组成的化合物σ相和[Fe,Ni]固溶体相FCC分布在枝晶间区域,枝晶区域为灰黑色,主要富含Fe,Co,Cr元素,如图4c和图4d所示. 当Si含量为1.5时,涂层主要以胞状晶组织为主,枝晶间区域主要由Cr,Ni,Fe,Si元素,其中Ni,Fe元素构成[Fe,Ni]结构固溶体FCC相, Fe,Cr元素构成的BCC固溶体相,枝晶区域主要富含Fe,Si元素,大量Si与其它元素能够生成化合物σ相富集在枝晶区域如图4e ~ 图4f所示. 3种含量组织中,发现大量Fe元素富集在涂层组织的各区域,这是由于在激光熔覆过程中高能量激光使基体中Fe元素大量析出.随着Si含量的增加,容易造成Si元素偏析,如图5所示.当Si元素含量为1时,大量Si元素在枝晶区域偏析,这主要归结于Si元素与其它元素之间的混合焓较负如图3所示,说明Si与这些元素的亲和力较低,Si原子容易被这些原子排斥,析出有序相,随着Si含量的增多,在凝固过程中存在较多未溶于固溶体的Si原子,导致析出第二相σ相增多[19].

表 3 CoCrFeNiSix (x = 0.5, 1.0, 1.5)的EDS分析(原子分数, %)Table 3. EDS analysis of CoCrFeNiSix (x = 0.5, 1.0, 1.5)x值 区域 Co Cr Fe Ni Si 0.5 设计含量 22.22 22.22 22.22 22.22 11.10 A 20.86 22.83 27.62 17.37 11.32 B 18.11 22.56 22.51 20.84 15.98 1.0 设计含量 20 20 20 20 20 C 16.49 16.30 42.93 13.26 11.02 D 14.91 14.77 33.58 18.19 18.55 x = 1.5 设计含量 18.18 18.18 18.18 18.18 27.27 E 6.31 6.81 33.63 5.26 47.99 F 8.19 15.17 39.24 9.00 28.40 2.4 显微硬度

图6为CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金涂层的显微硬度. 从图6可以看出,合金涂层的显微硬度随着Si含量增加而增加,当Si含量为0.5时,合金涂层平均显微硬度值为245.07 HV0.2;当Si含量为1.0时,合金涂层平均显微硬度值为527.06 HV0.2;当Si含量为1.5时,合金涂层平均显微硬度值达到最大值(619.04 HV0.2),约为基体平均显微硬度的2.67倍.涂层的硬度值随着Si元素的添加也在逐步增加,主要归因于固溶强化、组织转变和沉淀强化.固溶强化即Si元素添加到涂层中,引起晶格畸变,产生局部应力场,阻碍位错运动,从而提高合金的硬度. 组织转变即随着Si含量的增加合金组织由柱状晶转变为树枝晶最后形成胞状晶.另外,析出的Si元素化合物σ相强化即沉淀强化,当Si含量为0.5时,合金的物相结构只有FCC结构,FCC相结构合金延展性较好,但其强度较低;当Si含量为1.0时,合金涂层中有析出Si与其它元素组成的金属化合物相(σ相),第二相σ富集在枝晶区域内;当Si含量为1.5时,合金涂层Si元素的添加,促进BCC合成,BCC相强度比FCC相高,同时,σ相数量增多且分布在枝晶和枝晶间区域内,可以发现随着Si含量增加,析出Si元素化合物σ相且分布逐渐较为均匀,提升了强化沉淀效果[20-21].综上所述,高熵合金涂层硬度随Si含量的增多而增加.

2.5 摩擦磨损性能

图7为基体和CoCrFeNiSix(x = 0.5,1.0,1.5) 高熵合金涂层磨损量与摩擦系数.从图7可知,基体的磨损前后磨损量为85.68 mg,摩擦系数为0.6,磨损量最大,摩擦系数最大,基体耐磨性最差.当Si含量为0.5,1.0,1.5时,涂层表面磨损前后损失的质量分别为14.9,13.84,7.64 mg,摩擦系数分别为0.50,0.48,0.42.高熵合金涂层远比基体耐磨性能优异,且随着Si含量添加,涂层的磨损量、摩擦系数减小,耐磨性能提高. 根据图8可知,CoCrFeNiSix涂层磨损量与硬度关系成反比,满足Achard 经典理论. Si元素的添加使合金体系的发生晶格畸变,促进合金相使FCC相向BCC相转变. Si的加入能够生成金属化合物σ相,从而提高合金硬度.晶格畸变对位错的运动产生阻碍,提高合金的硬度,从而提高合金能磨性能.

图9为CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金磨损三维轮廓. 从图9可以看出,基体磨损三维中,磨痕宽度较宽,深度最深,磨损面积较大,随着Si元素的添加,磨痕的宽度和深度减少,磨痕面积减少,说明Si元素能够提高涂层的耐磨性能.

图10为CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金磨损形貌图及局部放大图. 从图10a和图10b可以看出,基体的磨损形貌较为严重,表面犁沟数量较多,犁沟较深,图中分层现象比较严重.从图10c和图10d可以看出,当Si含量为0.5时,涂层的磨损表面犁沟比较深且宽,涂层表面局部区域涂层脱落,伴有少量裂纹,存在大量磨屑和部分凹坑,磨损机制主要以磨粒磨损为主,主要原因是涂层与摩擦副接触磨损时,涂层硬度低,涂层中被磨损掉落的颗粒被摩擦副划过所形成犁沟.从图10e和图10f可以看出,当Si含量为1.0时,涂层的磨损表面凹凸不平,存在大量的分层现象,分层形成大量的凹坑,选取局部区域进一步放大,一部分表面光滑,犁沟较浅,另一部分表面凹坑变小,分层严重,表明涂层磨损机制主要由磨粒磨损,并伴有黏着磨损存在.从图10g和图10h可以看出,当Si含量为1.5时,涂层的磨损表面整体比较光滑,涂层表面存在少量裂纹,存在部分分层现象,黏着层较少,磨损机制主要是黏着磨损.结合表4对高熵合金涂层不同Si含量磨损形貌的分层区域G,H,J进行EDS分析,发现随着添加Si含量的增多,涂层中Fe元素富集较多,氧元素含量最多,且依次呈增长趋势,Co,Cr,Ni其它元素分布较为均匀,说明在磨损过程中,除了上述的磨损机制之外,3种不同Si含量涂层在磨损过程中均存在着氧化磨损.原因是试样与对磨副接触时,随着磨损时间的增加,摩擦产生热导致涂层表面被氧化,O元素较多,说明氧化层越厚,较厚的氧化层对涂层有保护和润滑作用,而且避免涂层材料表面与摩擦副表面直接接触,可以减少摩擦副和涂层表面之间的材料磨损[22-23],从而提高合金涂层的耐磨性能.

![]() 图 10 基体和CoCrFeNiSix (x = 0.5, 1.0, 1.5)高熵合金涂层磨损形貌Figure 10. Wear morphology of matrix and CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coatings. (a) matrix; (b) matrix (high magnification); (c) CoCrFeNiSi0.5; (d) CoCrFeNiSi0.5 (high magnification); (e) CoCrFeNiSi1.0; (f) CoCrFeNiSi1.0 (high magnification); (g) CoCrFeNiSi1.5; (h) CoCrFeNiSi1.5 (high magnification)表 4 CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金磨损形貌EDS分析(原子分数,%)Table 4. EDS analysis of wear morphology of CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy

图 10 基体和CoCrFeNiSix (x = 0.5, 1.0, 1.5)高熵合金涂层磨损形貌Figure 10. Wear morphology of matrix and CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coatings. (a) matrix; (b) matrix (high magnification); (c) CoCrFeNiSi0.5; (d) CoCrFeNiSi0.5 (high magnification); (e) CoCrFeNiSi1.0; (f) CoCrFeNiSi1.0 (high magnification); (g) CoCrFeNiSi1.5; (h) CoCrFeNiSi1.5 (high magnification)表 4 CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金磨损形貌EDS分析(原子分数,%)Table 4. EDS analysis of wear morphology of CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloyx值 位置 Co Cr Fe Ni Si O 0.5 G 8.14 6.92 27.97 7.81 2.55 46.60 1.0 H 5.59 5.38 28.97 5.25 3.87 50.94 1.5 J 5.86 6.48 22.72 5.24 8.75 50.95 2.6 电化学腐蚀性能

图11为基体和CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金涂层在质量分数3.5%NaCl溶液中的动电位极化曲线.通过塔菲尔外推法在极化曲线中获取电化学腐蚀参数,其中腐蚀电位(Ecorr)决定材料是否有腐蚀的趋势,腐蚀电流密度(Icorr)与材料腐蚀速率呈正相关[24-25].从表5可以看出,随着Si含量的添加,腐蚀电位先增加后降低,腐蚀电流密度先降低再升高,说明涂层的腐蚀速率先降低最后增大,同时,发现不同Si含量涂层的腐蚀性能优于基体.当Si含量为1.0时,自腐蚀电流密度最小,最小值为1.39 × 10−2A/cm2,自腐蚀电位最大,最大值为−955.391 mV.说明涂层的腐蚀性能最优.同时,当Si含量达到0.5,1.0时,涂层在腐蚀过程中出现两次钝化现象,产生钝化膜,主要由腐蚀产物组成,钝化膜进一步阻碍涂层在阳极中的腐蚀速率.

表 5 CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金涂层的电化学参数Table 5. Electrochemical parameters of CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coating合金 腐蚀电位

Ecorr /mV自腐蚀电流密度

icorr /(10−2A·cm−2)基体 −1 042.180 32.8 CoCrFeNiSi0.5 −997.063 1.92 CoCrFeNiSi1.0 −955.391 1.39 CoCrFeNiSi1.5 −1 039.342 3.37 图12为基体和CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金涂层的Nyquist图、Bode图与拟合等效电路图.图12a为高熵合金涂层的Nquist图,其均未能呈现未完成的电容电弧,表示为非均匀表面上的电荷转移系统,其中电容电弧的曲率反映材料的抗腐蚀能力,大的电容电弧半径代表更好的腐蚀性,涂层的腐蚀性能从高到低依次为CoCrFeNiSi1.0,CoCrFeNiSi0.5,CoCrFeNiSi1.5和基体.图12b为高熵合金涂层的Bode图,其中相位角的峰值可以解释涂层表面的粗糙度及其对腐蚀性能的影响[26].随着Si含量的增加,涂层的阻抗模量和相位角峰值先增加后降低.这与极化曲线,阻抗弧半径变化趋势相一致;当Si含量为1.0时,涂层的阻抗模量和相位角高于基体和其它两种含量,说明涂层Si含量为1.0时,涂层在NaCl溶液中的耐腐蚀性能最好.选择如图12c所示的电路图,图中Rs代表溶液电阻,Rf代表钝化膜电阻,Rct表示电荷转移电阻,CPE1和CPE2(恒相元件CPE)分别代表薄膜和双电荷层的电容, Rct阻值越大,电荷转移就越困难,涂层的腐蚀性能就越好. 如表6所示,当Si含量为0.5,1.0,1.5时,Rct分别3 962,4 905,3 835 Ω;当Si含量为1.0时,涂层电阻最大,其耐腐蚀性能最优.

表 6 CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金涂层电化学阻抗拟合结果Table 6. Electrochemical impedance fitting results of CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coating合金 溶液电阻Rs /Ω 钝化膜电容CPE1 /10−6F 钝化膜电阻Rf /103Ω 涂层的电容CPE2 /10−6F 电荷转移电阻Rct /102Ω 基体 6.045 39.58 0.047 9 1.931 1.632 CoCrFeNiSi0.5 1.392 16.83 0.011 0 8.507 39.62 CoCrFeNiSi1.0 9.401 9.698 0.007 1 5.869 49.05 CoCrFeNiSi1.5 8.83 13.43 0.513 5 31.96 38.35 图13为不同Si含量对CoCrFeNi高熵合金涂层在3.5%NaCl溶液中的电化学腐蚀形貌.从图13可以看出,基体相对涂层腐蚀较为严重,但由于其Cr含量较高,腐蚀过程容易形成钝化膜,对基体有一定的保护作用.当Si含量为0.5时,涂层表面呈现局部腐蚀;从局部腐蚀放大图可以看出,腐蚀沿涂层晶粒向内部开始,这种腐蚀机制属于晶间腐蚀. 另外,在涂层表面存在个别的微小腐蚀小孔,直径较小,这种腐蚀机制为点蚀.当Si含量为1.0时,腐蚀表面整体较为光滑,存在少量局部腐蚀. 通过放大观察发现,腐蚀情况较轻,腐蚀从沿晶粒边界向晶粒内部开始,晶界未能腐蚀,同时,存在一些点蚀坑.当Si含量为1.5时,腐蚀情况比较严重,枝晶区域完全被腐蚀. 根据贫化理论和显微组织分析,涂层在晶界处Si元素富集组成,造成晶界和晶粒之间电化学性质不均匀,形成晶间腐蚀.通过对比不同Si含量的腐蚀形貌图发现,随着Si元素添加,一定量的Si元素对涂层有保护作用,当含量超过1.0时,涂层腐蚀表面较为严重,耐腐蚀性能降低.

![]() 图 13 基体和CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金涂层在3.5%NaCl溶液中电化学腐蚀形貌Figure 13. Electrochemical corrosion morphology of substrate and CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coating in 3.5%NaCl solution. (a) matrix; (b) matrix (high magnification); (c) CoCrFeNiSi0.5; (d) CoCrFeNiSi0.5 (high magnification); (e) CoCrFeNiSi1.0; (f) CoCrFeNiSi1.0 (high magnification); (g) CoCrFeNiSi1.5; (h) CoCrFeNiSi1.5 (high magnification)

图 13 基体和CoCrFeNiSix (x = 0.5,1.0,1.5)高熵合金涂层在3.5%NaCl溶液中电化学腐蚀形貌Figure 13. Electrochemical corrosion morphology of substrate and CoCrFeNiSix (x = 0.5, 1.0, 1.5) high-entropy alloy coating in 3.5%NaCl solution. (a) matrix; (b) matrix (high magnification); (c) CoCrFeNiSi0.5; (d) CoCrFeNiSi0.5 (high magnification); (e) CoCrFeNiSi1.0; (f) CoCrFeNiSi1.0 (high magnification); (g) CoCrFeNiSi1.5; (h) CoCrFeNiSi1.5 (high magnification)3. 结论

(1)通过激光熔覆技术制备了CoCrFeNiSix(x = 0.5,1.0,1.5)高熵合金涂层,涂层的物相由初始的单一FCC结构转变为FCC,σ相结构,最后转变成为FCC,σ和BCC相.

(2)涂层的显微组织主要由柱状树枝晶、树枝晶和胞状晶组成,组织分布均匀,其中,Ni,Fe元素构成[Fe,Ni]结构的FCC固溶体相,Fe,Cr元素构成[Fe,Cr]结构的BCC固溶体相.

(3)随着Si含量的增加,涂层的显微硬度增加,当Si含量为1.5时,涂层的平均显微硬度值为619.04 HV0.2,约为基体的2.67倍. 涂层的磨损量、磨擦系数随着Si含量增加而减少,耐磨性能显著提高.

(4)涂层在3.5%NaCl溶液中的耐腐蚀性能随着Si含量的增加先增加后降低,当Si含量为1.0时,涂层的自腐蚀电流密度最小,阻抗弧半径、电荷转移电阻值最大,频率与相位角较高,涂层的耐腐蚀性能最优.

-

-

[1] 李洋, 罗震, 白杨, 等. 铝合金电阻点焊的熔核形成过程[J]. 焊接学报, 2014, 35(2): 51 − 54. Li Yang, Luo Zhen, Bai Yang, et al. Nugget formation process in aluminum alloy resistance spot welding[J]. Transactions of the China Welding Institution, 2014, 35(2): 51 − 54.

[2] 冀春涛, 罗贤星, 邓黎鹏. 铝合金电阻点焊质量特征的提取与分析[J]. 焊接学报, 2009, 30(6): 43 − 46. doi: 10.3321/j.issn:0253-360X.2009.06.011 Ji Chuntao, Luo Xianxing, Deng Lipeng. Acquisition and analysis of resistance spot welding quality characteristics[J]. Transactions of the China Welding Institution, 2009, 30(6): 43 − 46. doi: 10.3321/j.issn:0253-360X.2009.06.011

[3] 罗贤星, 邓黎鹏, 张晨曙, 等. 铝合金点焊过程中影响因素的特征判识与熔核尺寸的评估[J]. 焊接学报, 2005, 26(7): 37 − 43. doi: 10.3321/j.issn:0253-360X.2005.07.009 Luo Xianxing, Deng Lipeng, Zhang Chenshu, et al. Evaluation of nugget size and characteristics of influencing factors in resistance spot welding of aluminum[J]. Transactions of the China Welding Institution, 2005, 26(7): 37 − 43. doi: 10.3321/j.issn:0253-360X.2005.07.009

[4] 冯邻江, 冀春涛, 易润华, 等. 铝合金电阻点焊接头质量特征信息分析[J]. 焊接学报, 2014, 35(12): 72 − 76. Feng Linjiang, Ji Chuntao, Yi Ruihua, et al. Analysis of quality characteristics information of aluminum resistance spot welding joint[J]. Transactions of the China Welding Institution, 2014, 35(12): 72 − 76.

[5] 孙海涛, 张延松, 来新民, 等. 变电极力作用下的电阻点焊质量分析[J]. 焊接学报, 2008, 29(6): 48 − 51. Sun Haitao, Zhang Yansong, Lai Xinmin, et al. Quality of resistance spot welding based on variable electrode force[J]. Transactions of the China Welding Institution, 2008, 29(6): 48 − 51.

[6] Furukawa K, Katoh M, Nishio K, et al. Evaluation of welds of aluminum alloy AA6022-T4 welded using an electrode force changeable resistance spot welding machine[J]. Welding International, 2007, 21(7): 471 − 481. doi: 10.1080/09507110701579613

[7] Chen S, Sun T, Jiang X, et al. Online monitoring and evaluation of the weld quality of resistance spot welded titanium alloy[J]. Journal of Manufacturing Processes, 2016, 23: 183 − 191. doi: 10.1016/j.jmapro.2016.06.003

[8] 张宏杰, 侯妍妍. 电阻点焊过程动态信号的时频分析[J]. 天津工业大学学报, 2007, 26(2): 80 − 84. doi: 10.3969/j.issn.1671-024X.2007.02.022 Zhang Hongjie, Hou Yanyan. Dynamic signals time-frequency analysis of resistance spot welding process[J]. Journal of Tianjin Polytechnic University, 2007, 26(2): 80 − 84. doi: 10.3969/j.issn.1671-024X.2007.02.022

[9] 薛海涛, 李永艳, 崔春翔, 等. 基于小波分析的点焊过程喷溅特征信息提取[J]. 焊接学报, 2007, 28(5): 38 − 40. doi: 10.3321/j.issn:0253-360X.2007.05.010 Xue Haitao, Li Yongyan, Cui Chunxiang, et al. Extraction of diagnostic information of expulsion defect in resistance spot welding process by wavelet analysis method[J]. Transactions of the China Welding Institution, 2007, 28(5): 38 − 40. doi: 10.3321/j.issn:0253-360X.2007.05.010

[10] 山河, 李洋, 余美芳, 等. 三层板铝合金电阻点焊搭接接头的弹塑性模拟[J]. 焊接学报, 2018, 39(6): 35 − 38. doi: 10.3321/j.issn:0253-360X.2003.02.010 Shan He, Li Yang, Yu Meifang, et al. Elastic-plastic simulation of resistance spot-weled joint of three-sheet aluminum alloy[J]. Transactions of the China Welding Institution, 2018, 39(6): 35 − 38. doi: 10.3321/j.issn:0253-360X.2003.02.010

-

期刊类型引用(4)

1. 郑伟,路向琨. 压力采集滤波系统在铝合金电阻点焊中的研究及应用. 热加工工艺. 2024(15): 49-52+58 .  百度学术

百度学术

2. 于鹏,蔡正标,赵明明,刘鹏,张文明. 基于焊接电信号频域特征的焊接过程稳定性评估. 焊接学报. 2023(04): 105-110+135-136 .  本站查看

本站查看

3. 赵大伟,王元勋,梁东杰,Yuriy Bezgans. 基于功率信号动态特征的钛合金电阻点焊熔核直径预测. 焊接学报. 2022(01): 55-59+116-117 .  本站查看

本站查看

4. 刘倩雯,张南峰,阮洁珊,叶广文,张艳喜,高向东. 电阻点焊质量检测技术研究现状. 精密成形工程. 2022(05): 83-93 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: