Online monitoring of GMAW welding defect based on deep learning

-

摘要:

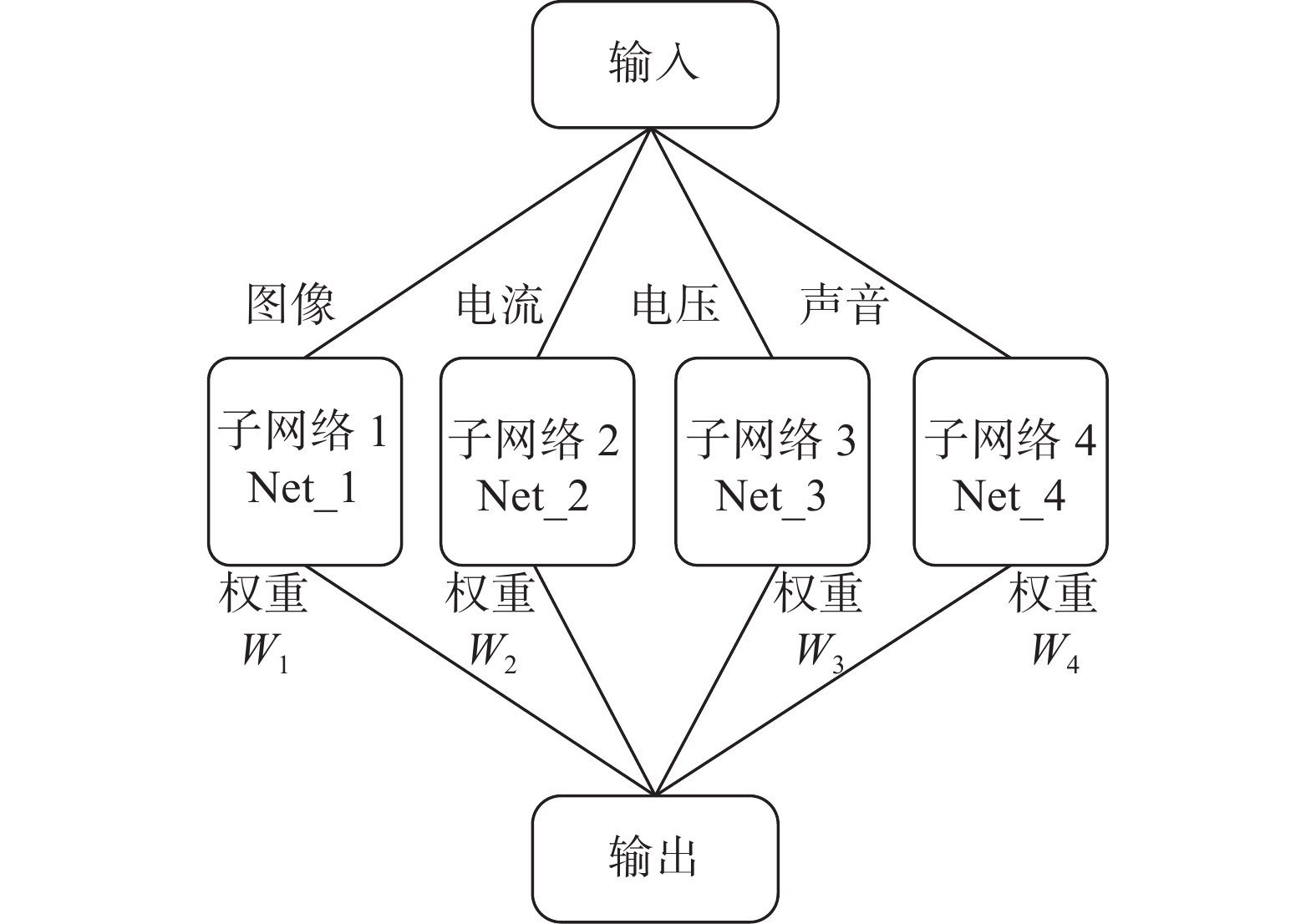

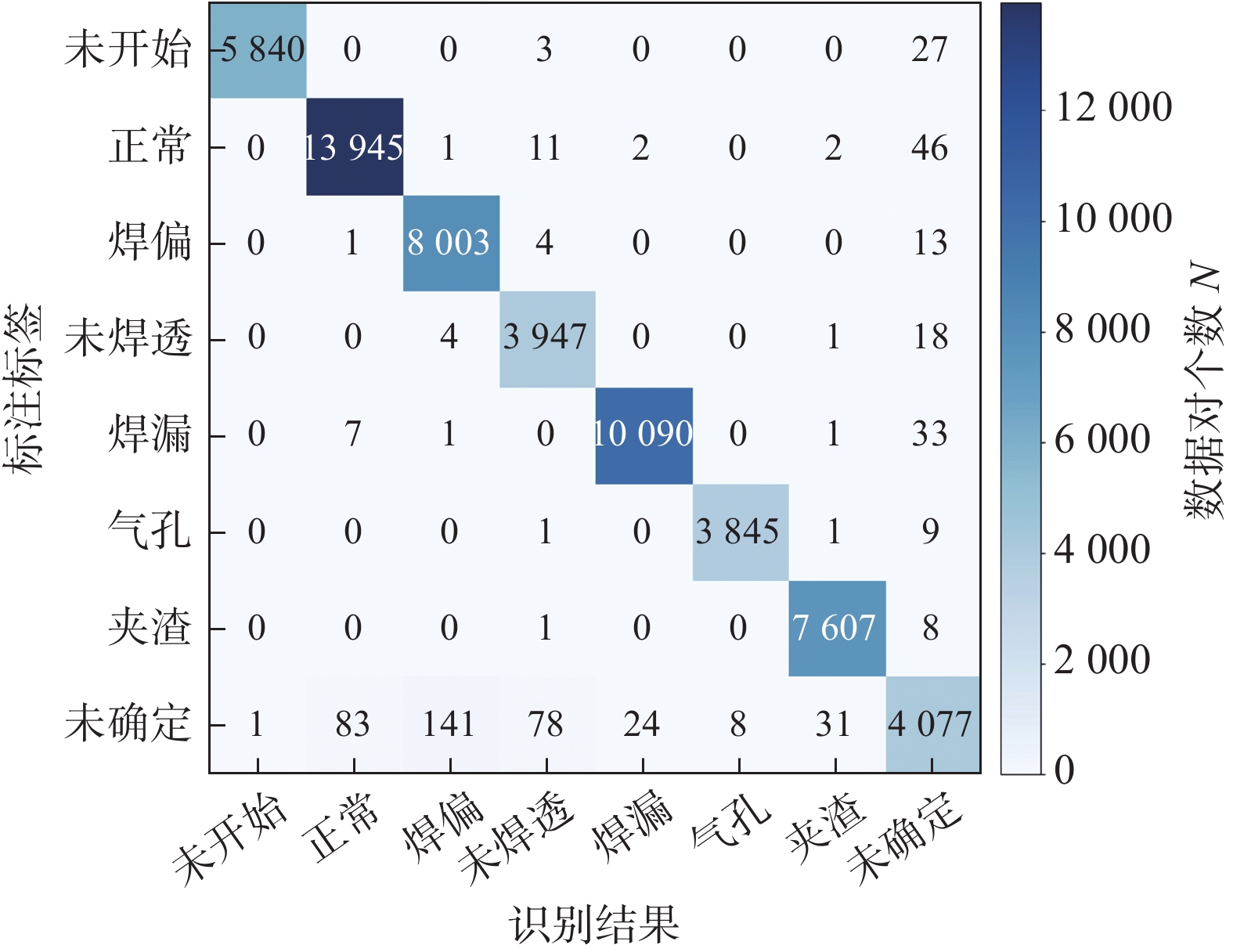

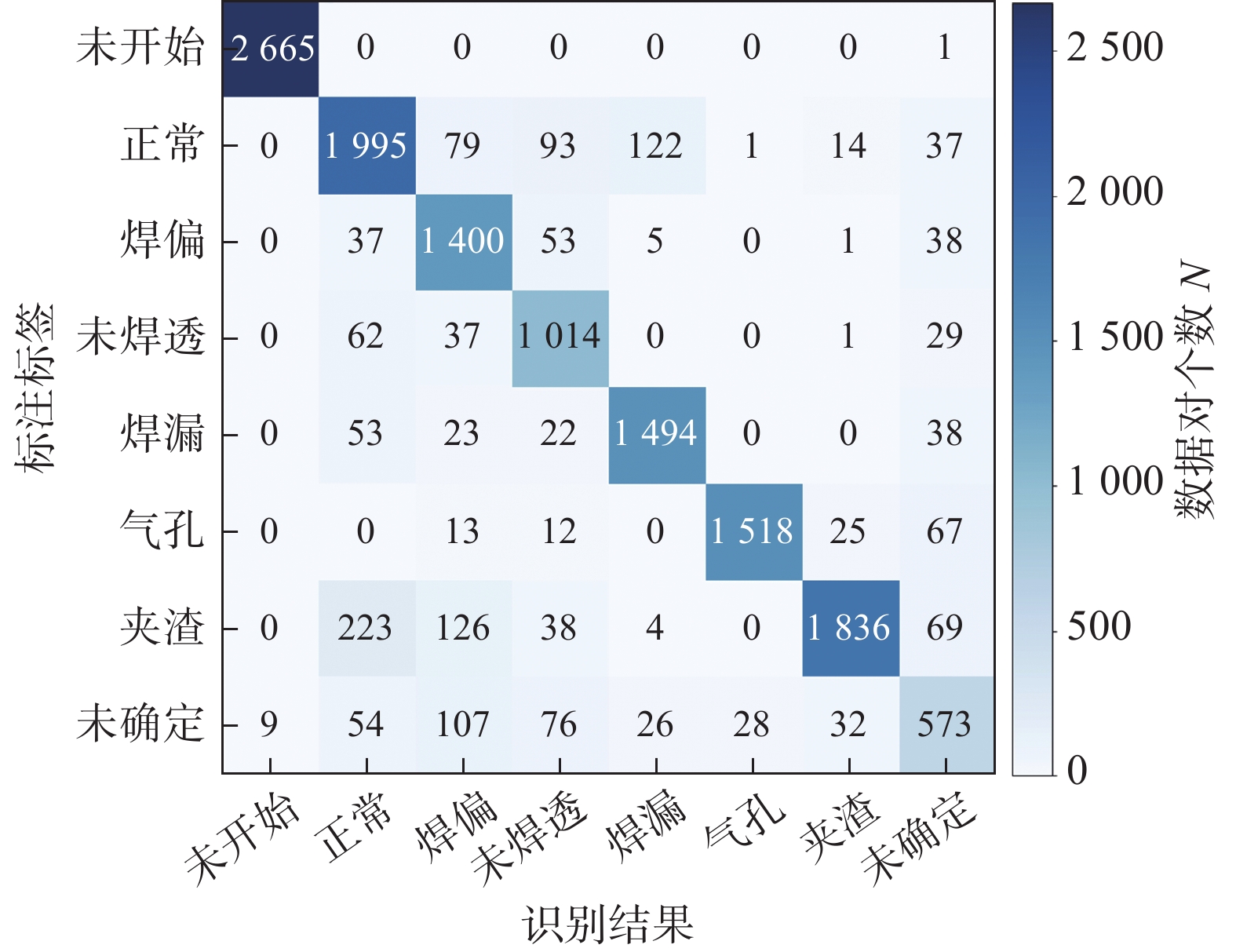

以轨道交通高速高铁司机室铝合金外板为载体,围绕智能焊接关键技术,针对焊接缺陷在线监测问题开展研究. 借助工艺试验平台与焊接工艺卡开展焊接缺陷试验设计、批量数据采集、专家经验标定、数据库构建,采用卷积神经网络算法对不同类型数据构建多维信息融合模型,并对融合模型进行参数优化处理,最终完成融合模型的训练、验证和测试. 结果表明,训练后的融合模型比单一信息模型对焊接缺陷具有较好的识别结果,训练集和测试集的焊接缺陷监测精度分别为99.0%和88.3%,此监测系统的数据采集和模型响应总时间小于100 ms,能够满足工程化应用需求,提高机器人焊接的智能化水平,推动企业数字化转型升级.

Abstract:Utilizing the aluminum alloy exterior plate of the driver's cab of high-speed railway in rail transit as the substrate, the research is conducted on key intelligent welding technologies, focusing on the issue of online monitoring of welding defects. With the help of process test platform and welding procedure specification, welding defect experiment design, batch data collection, expert experience calibration and database construction are implemented. The convolutional neural network algorithm is used to construct multi-dimensional information fusion models for different types of data, and parameters of the fusion models are optimized. Finally, training, verification and testing of fusion models are completed. The results show that the fusion model after training has better recognition results for welding defects than the single information model. The monitoring accuracy of welding defects in the training set and the testing set is 99.0% and 88.3%, respectively. The data acquisition and model response total time for this monitoring system is less than 100 ms, which meets the requirements for engineering applications, enhances the level of intelligence in robotic welding, and drives the digital transformation and upgrading of enterprises.

-

Keywords:

- GMAW /

- deep learning /

- multi-dimensional information fusion /

- welding defects /

- online monitoring

-

0. 序言

镁合金作为轻质结构材料,具有密度小、比强度高、减震性能好和储量丰富等优点,在减轻结构重量、降低油耗和碳排放等方面具有重要作用[1-3]. 随着先进焊接技术的发展,镁合金在航空航天、汽车、医疗器械和军事装备等领域的应用需求不断增长,镁合金的焊接冶金研究也日益受到研究学者的关注[4]. 镁合金熔化焊相对于固相焊具有成本低、应用范围广等优势,但镁合金凝固过程共晶温度较低(如Mg-Al合金共晶温度约437 ℃,Mg-Zn合金共晶温度约340 ℃),且凝固温度区间较大,导致了镁合金的熔化焊接时凝固裂纹问题突出,凝固裂纹已成为镁合金高质量焊接亟待解决的关键问题[5].

凝固裂纹一般位于焊缝金属中并具有沿晶开裂特征,凝固裂纹发生在熔池后方糊状区(固液两相区)的凝固末期,即fS接近于1(fS为固相分数),糊状区内部柱状树枝晶被液态金属隔开,是焊接过程中的一个薄弱区域[6]. 基于凝固末期晶界行为规律,Kou[7]提出了凝固裂纹的新理论模型及判据准则,在糊状区的中心线处,柱状晶基本沿着焊接方向生长,主要考虑了晶界行为的3个方面:①拉应力作用下枝晶间的分离速率;②枝晶横向生长速率;③晶间的液相回填速率. 其中①为致裂因素,而②和③为抗裂因素,当①的致裂作用大于②和③的抗裂作用之和时,也就产生了凝固裂纹. 基于上述凝固裂纹理论模型和判据准则,Kou建立了凝固裂纹敏感性预测途径,提出了在(fS)1/2接近于1时(即凝固末期),│dT/d(fS)1/2│max可作为凝固裂纹敏感性指数,│dT/d(fS)1/2│max值越大,则凝固裂纹敏感性越高.

较多的学者指出在固相体积分数(fS)为0.98时,才发生柱状晶横向之间的大量有效结合. Clyne等人[8]也假设了当(fS)1/2超过0.995时,柱状晶会发生大量的有效结合,也就难以形成凝固裂纹. 因此,Kou等人[9]提出以(fS)1/2 = 0.99之前的│dT/d(fS)1/2│max作为凝固裂纹敏感性指数,该指数的有效性已在铝合金的焊接凝固裂纹研究中得到了验证[9-12],该指数也已用于铝合金焊丝的抗裂性计算预测并得到试验验证[13].

横向移动裂纹敏感性试验(transverse motion weldability, TMW)作为新型的凝固裂纹敏感性评估方法[14-15],与传统可调拘束裂纹敏感性试验方法(Varestraint)[16]相比,在测试中并不是给工件施加突然的弯曲载荷,而是形成上板与下板搭接形式,上板保持静止,下板垂直于焊接方向做横向移动,施加的载荷精确作用于糊状区(凝固裂纹萌生区域),并非作用于整个工件. 下板横向移动主要有单速模式和双速模式,此方法已应用于铝合金、镁合金、不锈钢[17]等材料中的焊接凝固裂纹敏感性研究,并可用于焊材的抗裂性研究.

镁合金的凝固裂纹及其敏感性的研究已有较多报道[18-30],文中主要分析横向移动裂纹敏感性试验方法的双速模式用于评估镁合金焊接凝固裂纹敏感性的有效性,提出用临界横向移动速度来评估镁合金凝固裂纹敏感性,并与单速模式下的结果及基于│dT/d(fS)1/2│max为凝固裂纹敏感指数的计算预测结果进行对比验证,从晶间残余液相形态特征以及晶间液相回填通道的角度解释了镁合金凝固裂纹敏感性规律.

1. 试验方法

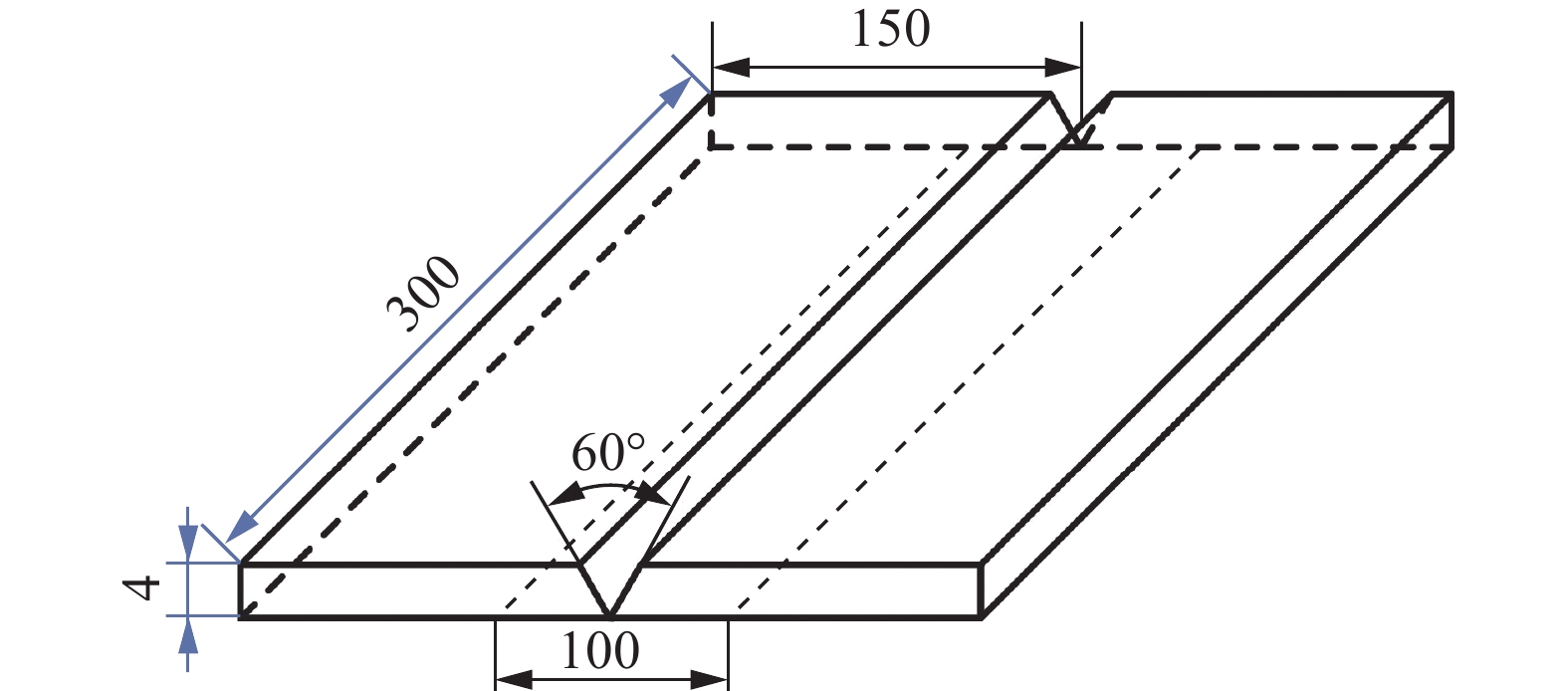

试验选用ZK61,AZ31,AZ61和AZ91镁合金试板进行凝固裂纹敏感性试验,其化学成分见表1. 上板尺寸为203 mm × 50.8 mm ×3.2 mm,下板尺寸为152.4 mm × 127 mm × 3.2 mm. 在进行焊接试验前,将上、下板搭接处进行清理打磨,去除氧化膜. 采用钨极氩弧焊进行焊接,对工艺参数进行优化后,在保证焊缝良好成形的条件下,选用的焊接参数如下:焊接电流115 A,极性为直流反接,焊接速度为1.69 mm/s,氩气流量为28 L/min,钨极直径为ϕ3.2 mm.

表 1 镁合金化学成分(质量分数,%)Table 1. Chemical compositions of Mg alloys合金 Al Zn Mn Fe Si Ni Cu Zr Mg ZK61 0.01 5.65 0.014 0.005 0.01 0.005 0.04 0.54 余量 AZ31 3.02 0.82 0.22 0.0027 0.0086 0.0048 0.0021 — 余量 AZ61 5.86 0.87 0.18 0.0042 0.0093 0.0064 0.0014 — 余量 AZ91 8.89 0.89 0.14 0.0042 0.0129 0.0107 0.0043 — 余量 横向移动裂纹敏感性试验上下板以搭接形式进行焊接,上板保持静止,下板垂直于焊接方向进行移动,下板的移动分为单速模式和双速模式,如图1所示. 单速模式是指下板的横向移动速度保持不变,从裂纹萌生的角度来评估凝固裂纹敏感性;双速模式是从裂纹扩展的角度来评估凝固裂纹敏感性,首先下板以较大的速度v1进行横向移动,来保证开裂,然后将v1突然降为较低的速度v2来观察裂纹是否扩展. 不论是单速模式还是双速模式,裂纹萌生及扩展过程中的横向移动载荷始终是作用于糊状区(凝固裂纹萌生区),高温液态熔池对于上、下两板的连接作用可忽略,起到有效连接作用的区域只有糊状区.

论文重点关注双速模式下的镁合金凝固裂纹敏感性规律,双速模式中起始阶段的下板横向v1设定为0.7 mm/s,在焊枪行走18 s时v1降为v2,通过每次试验调整v2找到镁合金凝固裂纹扩展的临界情况.

为验证双速模式下镁合金焊接凝固裂纹敏感性试验结果的可靠性,采用Pandat软件对镁合金的凝固路径进行了计算,并以Kou模型中的│dT/d(fS)1/2│max为敏感性指数,与双速模式下的试验结果进行对比分析. 对凝固裂纹断口形貌进行了扫描电镜分析,并对凝固裂纹周围的显微组织及液相回填通道特征进行了分析.

2. 试验结果及讨论

2.1 裂纹断口表面形貌

横向移动裂纹敏感性试验得到的ZK61镁合金裂纹断口表面形貌如图2所示,呈现出典型的柱状树枝晶形貌,证实了试验得到的裂纹为凝固裂纹,在柱状树枝晶的表面以及枝晶之间有明显的白色片层状组织,如图2b所示,主要是由于凝固末期晶间多为共晶成分液相,树枝晶的横向生长并未形成可靠连接,在下板横向移动形成的拉应力作用下,在糊状区优先沿着凝固终了的晶界开裂,也就形成了典型的凝固裂纹断口表面柱状枝晶形貌及晶间共晶组织形态.

2.2 镁合金凝固裂纹敏感性

焊缝开裂形态及裂纹位置如图3所示,焊缝开裂后呈现“人”字形. 裂纹位于焊缝中心,也充分说明得到的凝固裂纹结果中没有液化裂纹的干扰. 焊接热裂纹主要包括凝固裂纹、液化裂纹、多边化裂纹及高温失塑裂纹,在较多的热裂纹敏感性试验中,并没有将上述4种裂纹区分来评估裂纹敏感性. 传统可调拘束裂纹敏感性试验中得到的裂纹,既有凝固裂纹也有热影响区液化裂纹,在分析凝固裂纹敏感性时,往往会有液化裂纹的干扰.

为表征不同横向移动速度下的镁合金开裂程度,避免焊缝长度对裂纹长度测量值的影响,对裂纹长度(Lcrack)进行了归一化处理如图3所示,归一化裂纹长度为Lcrack/Lweld.双速模式下的试验结果如图4所示,图中每个小方框均为镁合金试板焊接凝固裂纹的开裂结果,下板横向移动速度v2由0 mm/s增大到0.15 mm/s,归一化裂纹长度由0~1之间存在一个过渡区间,归一化裂纹长度为0时表明无裂纹扩展,归一化裂纹长度为1时表明焊缝全开裂.

所测的4种镁合金归一化裂纹长度的过渡区间为(ZK61:0.01 ~ 0.025 mm/s,AZ31:0.01 ~ 0.038 mm/s,AZ61:0.063 ~ 0.07 mm/s,AZ91:0.063 ~ 0.075 mm/s. 过渡区间的位置在一定程度上反映了合金的凝固裂纹敏感性,但考虑到过渡区间宽度的波动容易对结果造成干扰,故将过渡区间的上限值(临界横向移动速度vc)作为凝固裂纹敏感性指数,不同镁合金的vc不同,材料的vc越低,表明引发凝固裂纹开裂所需的横向移动速度越小,裂纹敏感性越高.

将图4中4种镁合金的临界横向移动速度vc进行分析,如图5所示,随着vc的增大,凝固裂纹敏感性降低. 将双速模式下的结果与单速模式结果以及计算预测结果进行对比,单速模式下凝固裂纹敏感性为ZK61 > AZ31 > AZ61 > AZ91(图5a),双速模式下凝固裂纹敏感性为ZK61 > AZ31 > AZ61 > AZ91(图5b),以Kou模型中的(fS)1/2接近于1时的│dT/d(fS)1/2│max为敏感性指数进行预测(图5c),敏感性预测结果为ZK61 > AZ31 > AZ61 > AZ91(图5d). 单速模式、双速模式以及预测结果得到的4种镁合金的凝固裂纹敏感性趋势一致,上述结果充分说明了试验中双速模式用于评估镁合金凝固裂纹敏感性的有效性.

2.3 晶间液相回填规律

下板的横向移动对镁合金焊接过程中的糊状区产生拉伸应变载荷,根据Kou模型,当拉伸应变载荷的致裂效果大于枝晶横向生长与液相回填二者的抗裂效果之和时,产生了凝固裂纹. 镁合金焊缝横截面凝固裂纹特征及微观组织如图6所示,镁合金焊缝横截面上凝固裂纹的开裂路径如图6a所示,下板横向移动引起的横向拉伸载荷首先作用于上板、下板以及焊缝3者的交界处,凝固裂纹在此开裂,不仅受到外界横向拉伸载荷作用,正在凝固的焊缝金属本身也受到凝固收缩和热收缩作用,产生收缩的趋势,凝固收缩主要是由于固态金属的密度大于液态金属,如镁的凝固收缩率为4.2%[31]. 随着下板的持续横向移动,凝固裂纹的扩展主要沿着晶界向焊缝表面进行,且与柱状晶的生长方向平行. 凝固裂纹周围的显微组织特征如图6b,6c所示,在裂纹尖端及周边存在液相回填特征,主要为晶间共晶组织. 相对于AZ91,AZ31焊缝中柱状晶较为粗大且方向性较强,也导致了AZ31镁合金具有较高的凝固裂纹敏感性.

为进一步分析凝固裂纹周围的液相回填规律特征,将4种镁合金凝固裂纹周围的微观组织进行对比分析如图7所示,ZK61镁合金的晶间液相呈现非连续状(图7a),表明ZK61镁合金在凝固末期晶间残余液相不足,难以起到液相回填和愈合裂纹的效果,增大了凝固裂纹敏感性.

AZ系列镁合金的晶间液相呈现连续状,但液相回填通道的宽度变化较为明显. 4种镁合金的液相回填通道宽度变化趋势为:ZK61 < AZ31 < AZ61 < AZ91. 在糊状区中心线附近,晶粒主要以柱状晶形态存在,并在横向生长过程中相互搭接结合在一起,但受到凝固收缩和热收缩作用,在横向拉伸应力作用下有相互分离的趋势,而晶间液相的回填有利于愈合裂纹. 当横向拉应力分离枝晶的作用效果大于枝晶横向生长与晶间液相回填的愈裂效果之和时,凝固裂纹也就沿着晶界萌生并扩展. 枝晶横向生长速度过慢以及液相回填速率过慢,都会容易引起凝固裂纹萌生和扩展,增大合金的凝固裂纹敏感性. 液相回填通道越宽,越有利于液相回填“愈合”裂纹,起到的抗裂作用越强,凝固裂纹敏感性也就越低;受到液体粘度引起的流动阻力影响,在较窄的通道内液相回填速度较慢,不利于愈合裂纹,也就增大了凝固裂纹敏感性. 图7中4种镁合金的晶间残余液相形态及晶间液相回填通道的宽度变化规律,从微观晶间行为解释了图5中的试验结果以及预测结果. 从宏观试验结果、计算预测结果以及微观晶间行为3个角度,都对4种镁合金的凝固裂纹敏感性进行了相互验证,充分表明了横向移动裂纹敏感性试验的双速模式用于评估镁合金凝固裂纹敏感性是有效的.

3. 结论

(1)以双速模式的横向移动裂纹敏感性试验,测得了4种镁合金的临界横向移动速度分别为:vc (ZK61) = 0.025 mm/s, vc (AZ31) = 0.038 mm/s, vc (AZ61) = 0.07 mm/s, vc (AZ91) = 0.075 mm/s.

(2)提出以临界横向移动速度vc为敏感性指数来评估4种镁合金的凝固裂纹敏感性:ZK61 > AZ31 > AZ61 > AZ91,与单速模式试验结果及计算预测结果一致,验证了双速模式的横向移动裂纹敏感性试验用于评估镁合金凝固裂纹敏感性的有效性.

(3)液相回填通道宽度由小到大为:ZK61 < AZ31 < AZ61 < AZ91. ZK61镁合金的晶间回填液相呈非连续状且回填通道较窄,凝固末期晶间残余液相不足,难以起到液相回填和愈合裂纹的效果,增大了凝固裂纹敏感性,AZ91镁合金液相回填通道宽度最大,有利于晶间液相回填,降低了凝固裂纹敏感性.

-

表 1 焊接参数

Table 1 Welding parameters

类型 焊接电流I/A 焊接速度v/(mm·s−1) 气体流量Q/(L·min−1) 偏差量d/mm 表面

整洁度未开始 0 0 0 0 好 正常 120 ~ 150 8 20 0 好 焊偏 120 ~ 150 8 20 0 ~ 10 好 未焊透 80 ~ 120 8 20 0 好 焊漏 150 ~ 200 8 20 0 好 气孔 120 ~ 150 8 0 ~ 10 0 好 夹渣 120 ~ 150 8 20 0 差 表 2 数据集分布

Table 2 Data set distribution

类别 训练集数量n1 验证集数量n2 测试集数量n3 未开始 5 870 2 168 2 666 正常 14 007 1 944 2 341 焊偏 8 021 1 559 1 534 未焊透 3 970 1 374 1 143 焊漏 10 132 1 474 1 630 气孔 3 856 1 321 1 635 夹渣 7 616 2 128 2 296 未确定 4 443 787 905 表 3 各模型的精确度

Table 3 The accuracy of each model

不同模型 数据精确度A(%) 训练集 验证集 测试集 融合模型 99.0 85.8 88.3 图像模型 98.9 84.3 87.5 电流模型 34.3 32.1 35.2 电压模型 34.3 32.2 35.4 声音模型 67.9 64.3 62.9 -

[1] Zhang Zhifen, Chen Xizhang, Chen Huabin, et al. Online welding quality monitoring based on feature extraction of arc voltage signal[J]. The International Journal of Advanced Manufacturing Technology, 2014, 70(9-12): 1661 − 1671. doi: 10.1007/s00170-013-5402-2

[2] 程永超, 肖珺, 陈树君, 等. 基于弧压反馈的薄板GTAW智能熔透控制[J]. 焊接学报, 2018, 39(12): 1 − 4. doi: 10.12073/j.hjxb.2018390287 Cheng Yongchao, Xiao Jun, Chen Shujun, et al. Intelligent penetration welding of thin-plate GTAW process based on arc voltage feedback[J]. Transactions of the China Welding Institution, 2018, 39(12): 1 − 4. doi: 10.12073/j.hjxb.2018390287

[3] Cheng Yongchao, Chen Shujun, Xiao Jun, et al. Dynamic estimation of joint penetration by deep learning from weld pool image[J]. Science and Technology of Welding and Joining, 2021, 26(4): 279 − 285. doi: 10.1080/13621718.2021.1896141

[4] Lü Na, Zhong Jiyong, Chen Huabin, et al. Real-time control of welding penetration during robotic GTAW dynamical process by audio sensing of arc length[J]. The International Journal of Advanced Manufacturing Technology, 2014, 74(1-4): 235 − 249. doi: 10.1007/s00170-014-5875-7

[5] Graham G M, Ume I C. Automated system for laser ultrasonic sensing of weld penetration[J]. Mechatronics, 1997, 7(8): 711 − 721. doi: 10.1016/S0957-4158(97)00031-7

[6] Ghanty P, Vasudevan M, Mukherjee D P, et al. Artificial neural network approach for estimating weld bead width and depth of penetration from infrared thermal image of weld pool[J]. Science and Technology of Welding and Joining, 2008, 13(4): 395 − 401. doi: 10.1179/174329308X300118

[7] Huang Yiming, Wu Di, Lyu Na, et al. Investigation of porosity in pulsed GTAW of aluminum alloys based on spectral and X-ray image analyses[J]. Journal of Materials Processing Technology, 2017, 243: 365 − 373. doi: 10.1016/j.jmatprotec.2016.12.026

[8] 胡文刚, 陆云鹏, 郭世雄, 等. 基于DR数字射线成像技术的铝合金焊缝缺陷检测[J]. 焊接, 2021(2): 46 − 51. Hu Wengang, Lu Yunpeng, Guo Shixiong, et al. Weld defect detection of aluminum alloy based on digital radiography[J]. Welding & Joining, 2021(2): 46 − 51.

[9] Moon H S, Kim Y B, Beattie R J. Multi sensor data fusion for improving performance and reliability of fully automatic welding system[J]. The International Journal of Advanced Manufacturing Technology, 2006, 28: 286 − 293. doi: 10.1007/s00170-004-2359-1

[10] Lecun Y, Bengio Y, Hinton G. Deep learning[J]. Nature, 2015, 521: 436 − 444. doi: 10.1038/nature14539

[11] Lecun Y, Bottou L, Bengio Y, et al. Gradient-based learning applied to document recognition[J]. Proceedings of the IEEE, 1998, 86(11): 2278 − 2323. doi: 10.1109/5.726791

[12] Krizhevsky A, Sutskever I, Hinton G E. ImageNet classification with deep convolutional neural networks[J]. Communications of the ACM, 2017, 60(6): 84 − 90.

[13] Szegedy C, Liu Wei, Jia Yangqing, et al. Going deeper with convolutions[C]//Proceedings of the IEEE Computer Society Conference on Computer Vision and Pattern Recognition, Boston, 2015.

[14] He Kaiming, Zhang Xianyu, Ren Shaoqing, et al. Deep residual learning for image recognition[C]//Proceedings of the IEEE Computer Society Conference on Computer Vision and Pattern Recognition, Las Vegas, 2016.

-

期刊类型引用(7)

1. 韩念梅,冯迪,陈家劲,吴彤,张保玲,唐建国. 焊前状态对7055铝合金焊接接头组织与性能的影响. 材料热处理学报. 2025(03): 226-238 .  百度学术

百度学术

2. 许楠,张柏硕,齐天祥,刘朝阳,徐玉缀,宋亓宁,包晔峰. HSn70-1锡黄铜冷源辅助搅拌摩擦焊搅拌区的强化机制和应变硬化行为. 焊接学报. 2024(01): 17-22+130 .  本站查看

本站查看

3. 陈文雅,宋娓娓,汪洪峰. 聚丙烯塑料搅拌摩擦连接区性能分析. 塑料科技. 2024(12): 93-96 .  百度学术

百度学术

4. 程哲闻,张可,吕晓辉,蒋元宁,石磊. 铝锂合金的搅拌摩擦焊及其改型工艺研究进展. 电焊机. 2023(03): 46-53+71 .  百度学术

百度学术

5. 徐桂芳,张杰,宋瑞智,王嘉. 人工时效对喷射成形2195-T4搅拌摩擦焊接头组织与性能的影响. 材料热处理学报. 2023(05): 217-226 .  百度学术

百度学术

6. 张贤昆,石磊,武传松,李胜利. 铝/钛异种金属超声振动强化搅拌摩擦焊接工艺试验研究. 航天制造技术. 2023(04): 7-11 .  百度学术

百度学术

7. 苏海龙,骆宗安,谢广明,王浩. 真空搅拌摩擦焊机的研制. 焊接. 2022(10): 37-42 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: