Research progress of low-temperature sintering nano silver paste

-

摘要: 金属纳米颗粒因尺寸效应可在较低温度下实现烧结,并表现出优异的电热学性能、机械可靠性和耐高温性能,成为适配第三代半导体的关键封装材料. 其中,银因具有高抗氧化性的优势被广泛研究,并成功应用于商业应用中. 基于功率器件封装领域,总结了低温烧结纳米银膏的研究现状,并从纳米银颗粒的烧结机制、制备方法、性能优化、烧结方法、可靠性及商业应用等方面展开说明. 结果表明,随着对烧结理论的进一步认识,可以有目的性地优化纳米银颗粒的尺寸和表面修饰,同时基于纳米银颗粒衍生出新型的产品,以适应不同的烧结工艺和性能要求.Abstract: Because of the size effect, metal nanoparticles have become the key packaging materials suitable for the third-generation semiconductor due to their low-temperature sintering, excellent electrothermal properties, mechanical reliability and high-temperature resistance. Silver has been widely studied and successfully applied in commercial applications because of its high oxidation resistance. Based on the field of power device packaging, the research progress of the low-temperature sintering nano silver paste was summarized, including the sintering mechanism, preparation method, performance optimization, sintering methods, reliability and commercial application of silver nanoparticles. The results showed that with the better understanding of sintering theory, the size and surface modification of silver nanoparticles can be purposefully optimized, and new products based on silver nanoparticles can be derived to adapt to different sintering processes and performance requirements.

-

Keywords:

- nano-Ag paste /

- low-temperature sintering /

- sintering process /

- reliability

-

0. 序言

随着电子科学技术的迅速发展,电子元器件向高功率、小型化发展. 在封装领域,随着功率半导体的兴起,尤其是第三代半导体材料如SiC和GaN出现,功率器件具有高击穿电压、高饱和载流子迁移率、高热稳定性、高热导率和高温服役场合等特点[1-4]. 因此,对封装材料提出了低温连接、高温服役、优良的热疲劳抗性、高导电导热性和成本适中的要求.

传统的锡基共晶钎料具有较低的互连温度,但是,其难以在较高温度下服役,且导热性差,难以满足要求. 而纳米材料因其尺寸效应可在较低温度下进行烧结,并在高温下具有较高的可靠性,被寄予厚望. 其中银和铜具有优异的导电导热性,被广大学者研究. 但是,铜的抗氧化性能差,对颗粒的制备、保存及烧结过程提出了苛刻的要求,一旦发生氧化,烧结性能急剧下降.虽然银的价格比铜高,但其优异的抗氧化性能和较高的原子迁移速率,使其可在大气下实现低温烧结,是目前作为低温互连高温服役热界面材料用于工业领域的较为成功的例子.

1889年,Lea[5]首次采用化学还原法制备了稳定的银纳米颗粒的水溶胶,用于显影技术.直到1991年,Schwarzbauer 等人[6]将烧结银用于大面积功率器件的封装,由于所用到的银粉为微米片状银,在连接过程中需要施加40 MPa的压力,极易造成芯片的破碎. 纳米银颗粒因尺寸效应具有较高的烧结活性,可在较小的压力甚至无压条件下实现良好的连接,至此纳米银颗粒又一次走进学者的视野.

文中从纳米银颗粒的烧结机制、制备方法、性能优化、烧结工艺、接头性能及商业应用等方面对低温烧结纳米银膏的研究现状展开说明,并对低温烧结银纳米焊膏的进一步发展进行展望.

1. 纳米银膏低温烧结机制

1.1 纳米银膏低温烧结驱动力

不同于传统软钎焊,纳米银烧结的驱动力是通过用低能晶界取代高能自由表面来降低吉布斯自由能,最后通过晶粒长大来消除晶界区.高能自由表面是指位于粒子表面的原子比处于体内的原子具有更高的能量. 表面原子具有表面能,可命名为比表面能γ (J/m2)[7]. 如果总表面积为A (m2),则总表面能为γA (J).比表面能是由于表面原子的不饱和键的存在,它随着表面曲率的增加而增加,即颗粒尺寸减小.

总表面能的减少可以表示为

$$ \Delta(\gamma A)=\Delta \gamma A+\gamma \Delta A$$ (1) 在烧结过程中降低总表面能(γA)的途径主要有两种:一是由Δγ引起的致密化,其中银与空气(或溶剂)之间的界面或银晶界减小,形成Ag-Ag键合,表现为孔洞的消除;二是ΔA引起的晶粒粗化,晶粒长大导致总孔隙比表面积减小,出现少量较大的孔隙和晶粒,表现为孔隙的聚结.

1.2 纳米银膏低温烧结路径

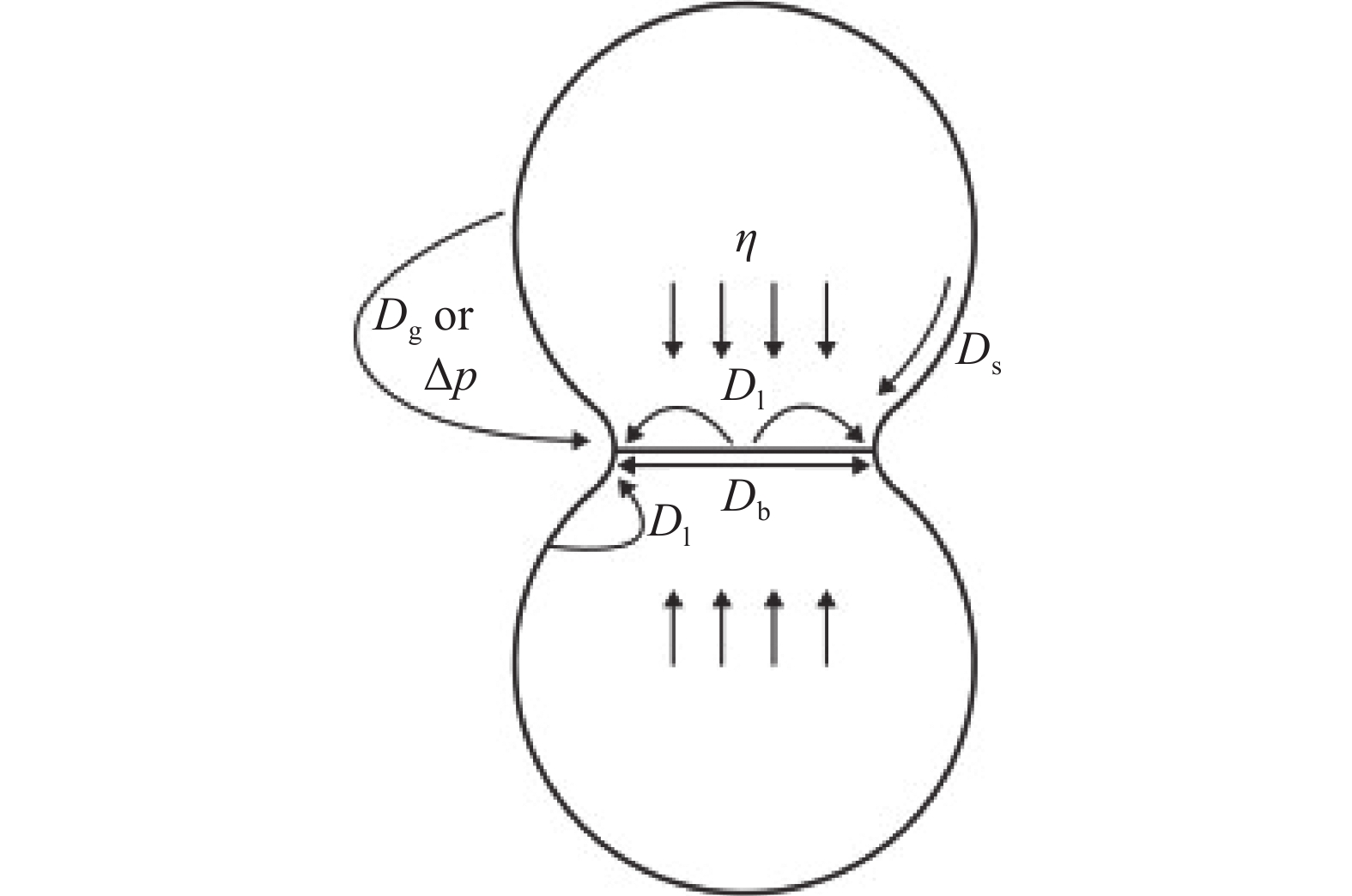

由于纳米银颗粒具有很大的表面能,相邻的纳米颗粒通过表面扩散和体积扩散的方式形成烧结颈. 质量传输路径如图1所示[8],假设为两球烧结模型.表面扩散通常发生于烧结过程的初始阶段.而致密化过程主要依赖于体积扩散. 对于纳米银颗粒而言,则主要晶界扩散、晶格扩散和粘性流动来致密化.

![]() 图 1 原子扩散通道类型模型[8]Figure 1. Model of atom diffusion

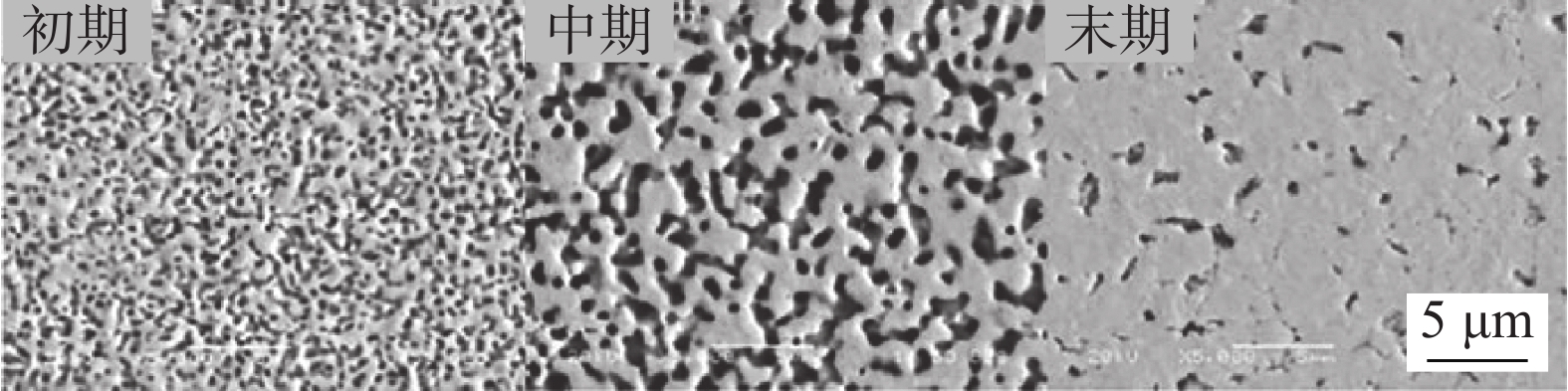

图 1 原子扩散通道类型模型[8]Figure 1. Model of atom diffusion传统的固相烧结过程中主要存在3个阶段: 初始阶段的特征是表面原子扩散,表现为烧结颈的形成,此过程对致密化的贡献最大限制在2% ~ 3%;第二阶段的特点是致密化,相对致密度高达93%,发生在孔隙隔离之前;最后一个阶段是孔隙隔离后的烧结. 后两个阶段的物质输运路径包括通过黏性流动实现粒子间距离的减小或通过原子运动实现晶界物质输运. 图2为纳米银膏烧结过程中不同阶段的组织形貌[8]. 从孔隙率、孔径和晶粒尺寸演化等微观结构可以看出,两种基本烧结过程的平衡:从初始阶段到中间阶段,孔径增大,表明粗化起主要作用;从中期到末期,孔隙尺寸减小,表明致密化过程占主导地位.

![]() 图 2 不同烧结阶段的银烧结接头形貌[8]Figure 2. Morphology of the Ag-sintered joints at different sintering stages

图 2 不同烧结阶段的银烧结接头形貌[8]Figure 2. Morphology of the Ag-sintered joints at different sintering stages2. 纳米银膏的制备及优化

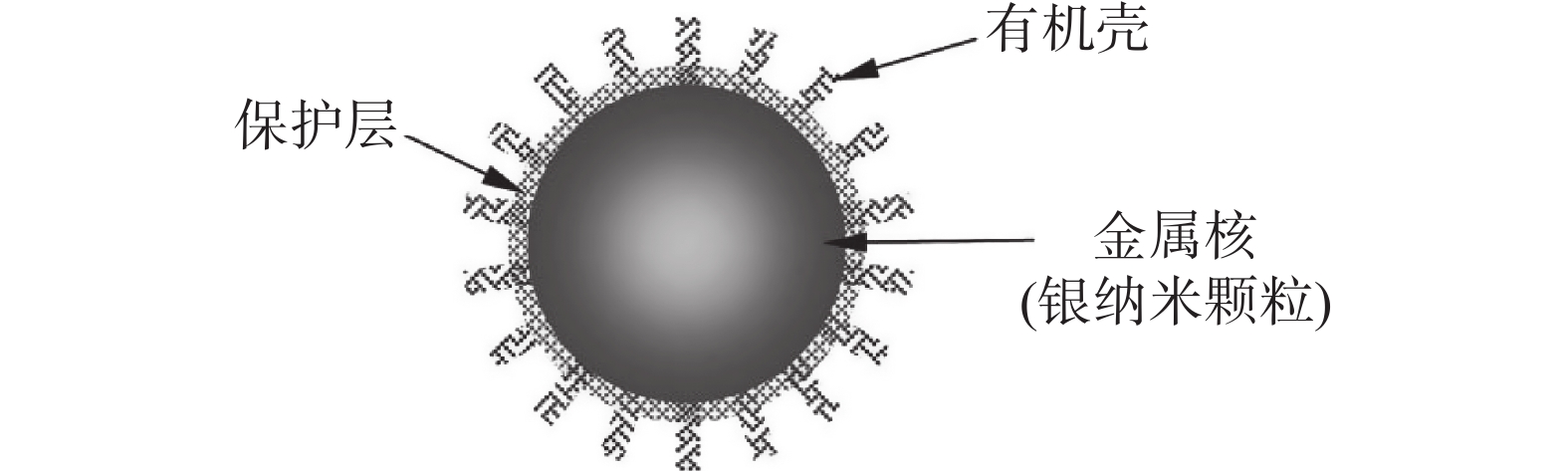

从尺寸上来看,纳米银颗粒具有巨大的表面能,因此纯纳米银颗粒是不能稳定存在的,当两个颗粒接触时,会发生烧结,因此需要使用稳定剂对纳米银颗粒进行包覆,稳定剂一般为有机物,进而获得更稳定、分散性良好的纳米银颗粒,结构如图3所示[9].

![]() 图 3 银纳米颗粒结构示意图[9]Figure 3. Schematic diagram of silver nanoparticles structure

图 3 银纳米颗粒结构示意图[9]Figure 3. Schematic diagram of silver nanoparticles structure纳米银颗粒的制备包括物理方法和化学方法,物理方法主要采用离子溅射、高压水雾化和蒸镀的方法,将块体银制备成纳米粉末. 但是制备的粉体尺寸形貌不均匀,需要进行筛分,工序复杂. 化学方法是利用还原剂将盐溶液中的银离子还原制备纳米银颗粒,粒径比较均匀可控. 化学还原反应中常用的还原剂有柠檬酸钠[10-12]、抗坏血酸[13]、乙二胺四乙酸(ethylene diamine tetraacetic acid,EDTA)[14]、一水肼[15]、硼氢化钠[16]、聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP)[17]和亚硫酸钠[18]等. 稳定剂包括柠檬酸根、PVP,聚二烯丙基二甲基氯化铵(poly diallyl dimethyl ammonium chloride,PDDA)等. 通过控制还原剂、稳定剂及反应条件对颗粒的尺寸和形貌进行调控.

2002年,Nagasawa等人[19]采用热沉积的方法制备了稳定且尺寸均匀的纳米银颗粒,平均粒径为4.7 nm,如图4所示[19].

![]() 图 4 纳米银颗粒透射电子显微镜图[19]Figure 4. Transmission electron microscope (TEM) image of Ag nanoparticles

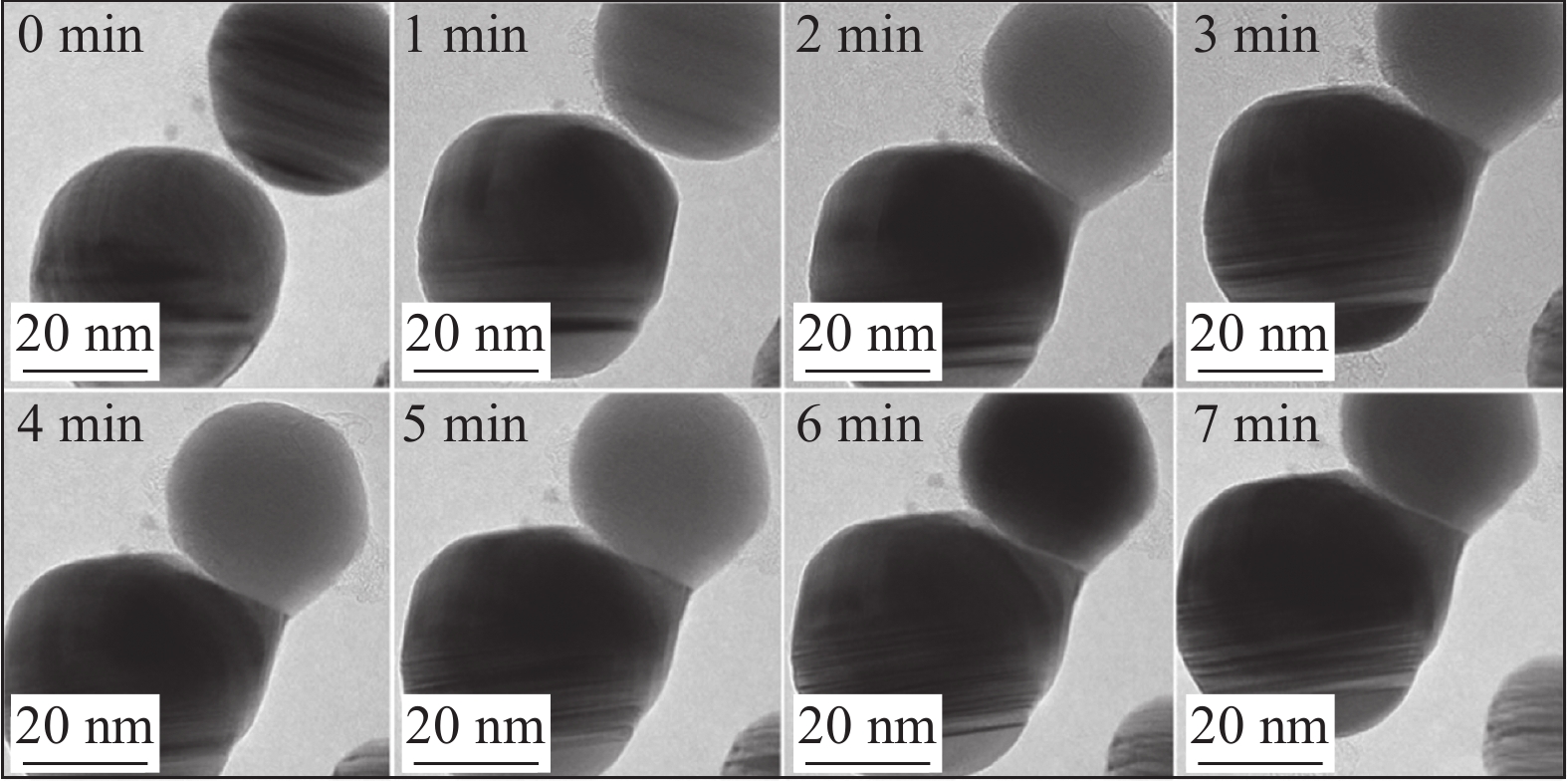

图 4 纳米银颗粒透射电子显微镜图[19]Figure 4. Transmission electron microscope (TEM) image of Ag nanoparticlesAsoro等人[20]通过TEM原位观察研究了纳米银颗粒表面碳层的厚度对烧结颈的形成及表面扩散的影响. 图5为纳米银颗粒在不同烧结时间的原位TEM图[20]. 从图5可知,纳米银颗粒之间的烧结优先发生在碳层较薄的位置,当纳米银颗粒表面存在碳包覆层时,纳米银颗粒表面的原子扩散速率会降低至少两个数量级. 因此,纳米银颗粒表面的包覆剂的种类和厚度决定了纳米银膏烧结时的驱动力.

![]() 图 5 300 ℃下不同烧结时间纳米银颗粒的原位TEM图[20]Figure 5. Situ TEM images of nanoparticles during different sintering times at 300 ℃

图 5 300 ℃下不同烧结时间纳米银颗粒的原位TEM图[20]Figure 5. Situ TEM images of nanoparticles during different sintering times at 300 ℃Wang等人[21]认为随着温度的升高,纳米银颗粒表面的有机包覆层发生分解,当有机包覆层减薄至一定程度时,纳米颗粒之间便发生烧结. 通过对比不同有机包覆层厚度的纳米银颗粒烧结组织,结果发现,当纳米颗粒表面有机包覆层较厚时,颗粒表面原子扩散受阻,在烧结初期更容易形成长链状的烧结结构.而当对纳米银颗粒表面的有机包覆层进行减薄后,纳米银颗粒之间可以烧结形成更致密的三维网络烧结结构,如图6所示[21].

![]() 图 6 Ag纳米颗粒的烧结过程示意图[21]Figure 6. Schematic diagrams of the sintering process of Ag nano-particles. (a) thick organic shells; (b) thin organic shells

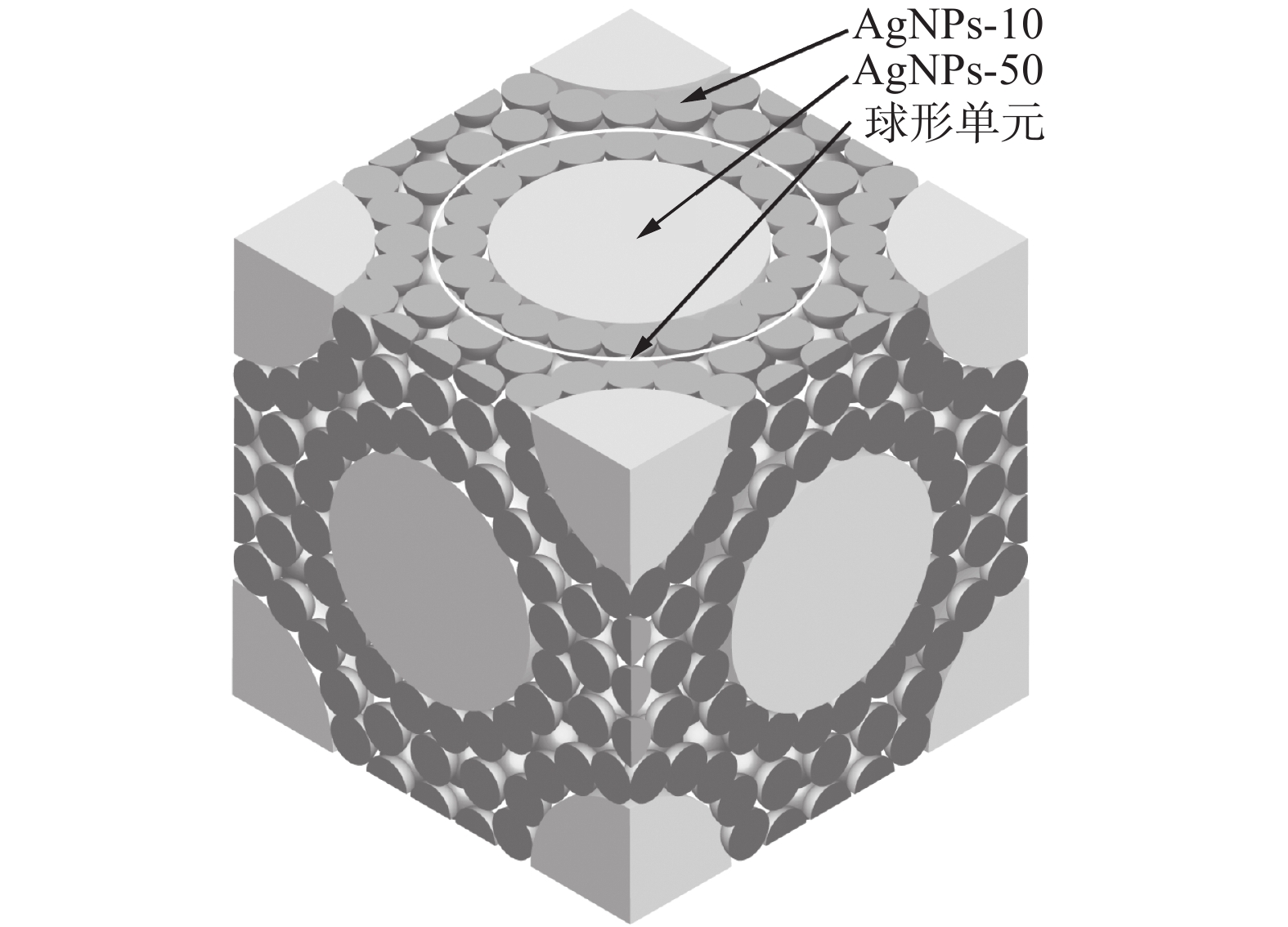

图 6 Ag纳米颗粒的烧结过程示意图[21]Figure 6. Schematic diagrams of the sintering process of Ag nano-particles. (a) thick organic shells; (b) thin organic shells图7为纳米银颗粒的扫描电子显微镜(scanning electron microscope,SEM)和相应的TEM图[22-23]. Li等人[22]基于Lea[5]的方法,以二水合柠檬酸钠作为稳定剂,七水硫酸亚铁为还原剂制备了平均尺寸为11.9 nm的纳米银颗粒,记为AgNPs-10,如图7a所示[22]. 同时,基于Lee等人[23]的方法,将500 mL的硝酸银溶液(0.54 g/L)剧烈搅拌并加热到持续沸腾,然后将30 mL柠檬酸钠溶液(10 g/L)滴加到硝酸银溶液中,使混合物持续沸腾并激烈搅拌1 h,成功制备出了平均粒径为52.8 nm的纳米银颗粒,记为AgNPs-50,如图7b所示[23]. 将两种颗粒进行复合,制备出“双峰”低温烧结纳米银膏,当AgNPs-10和AgNPs-50的质量比约为2∶1,复合纳米银初始堆垛的孔隙率的理论最小值为21.9%,如图8所示[22]. 通过尺寸复合的方法获得较高的初始堆垛密度,进而提高烧结体的综合性能.

![]() 图 8 复合纳米银颗粒堆积示意图[22]Figure 8. Stacking diagram of composite Ag nanoparticles

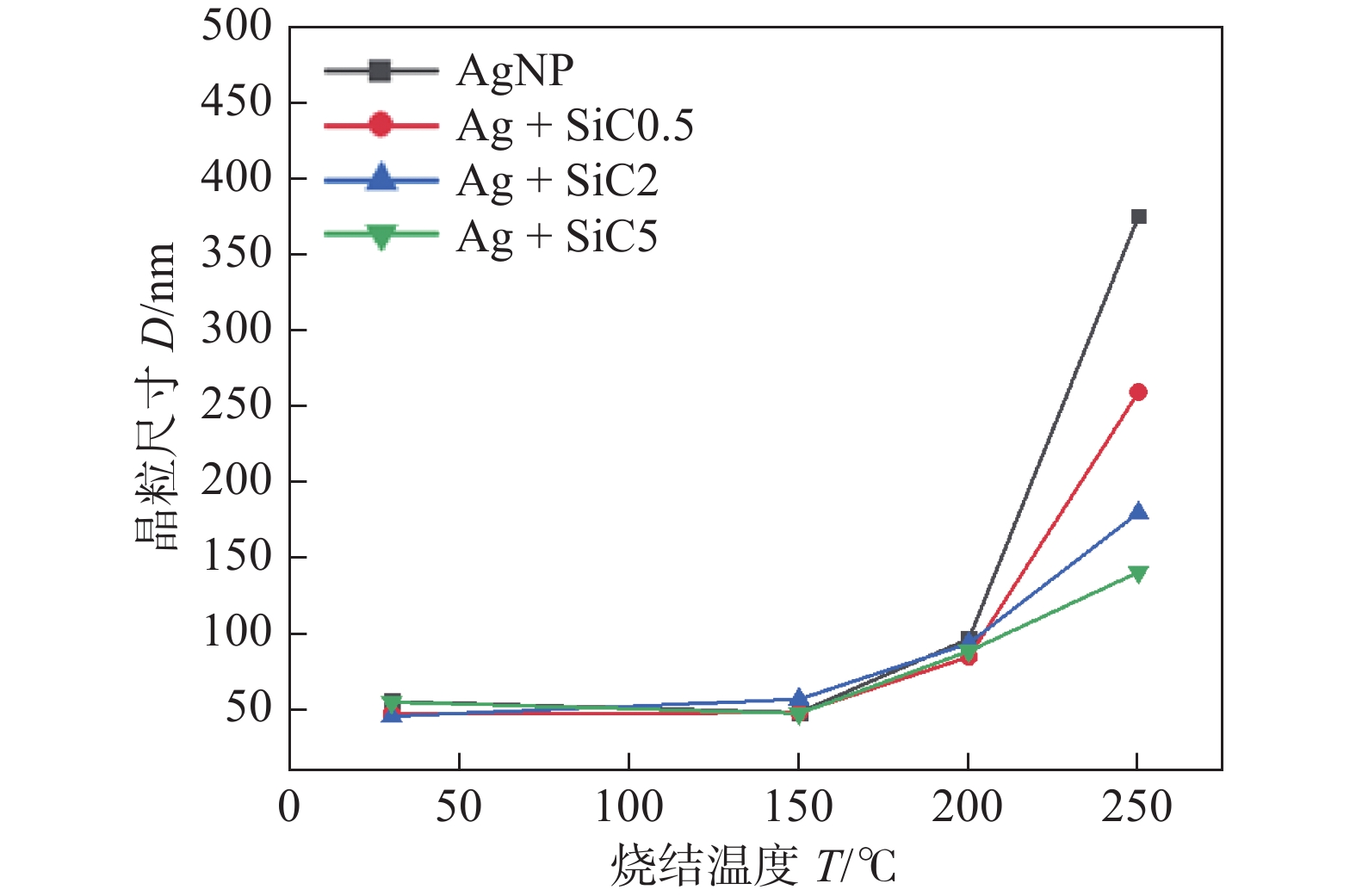

图 8 复合纳米银颗粒堆积示意图[22]Figure 8. Stacking diagram of composite Ag nanoparticles通过低温烧结获得的纳米银烧结体为多孔结构,在服役过程中发生进一步烧结而产生体积收缩,剧烈的组织演变必定会带来可靠性问题. Hu等人[24]在纳米银膏中引入碳化硅(SiC)纳米颗粒发现,SiC纳米银颗粒有效地阻碍了烧结组织的收缩粗化,细化了烧结组织,晶粒尺寸由375.9 nm (纯纳米银膏)减小至140.8 nm,如图9所示[24],进而提高了互连接头的高温服役稳定性和长期服役可靠性.

![]() 图 9 不同温度下不同组分浆料烧结组织的晶粒尺寸曲线[24]Figure 9. Grain size curves of different pastes sintered at different temperature

图 9 不同温度下不同组分浆料烧结组织的晶粒尺寸曲线[24]Figure 9. Grain size curves of different pastes sintered at different temperature3. 纳米银膏低温烧结工艺

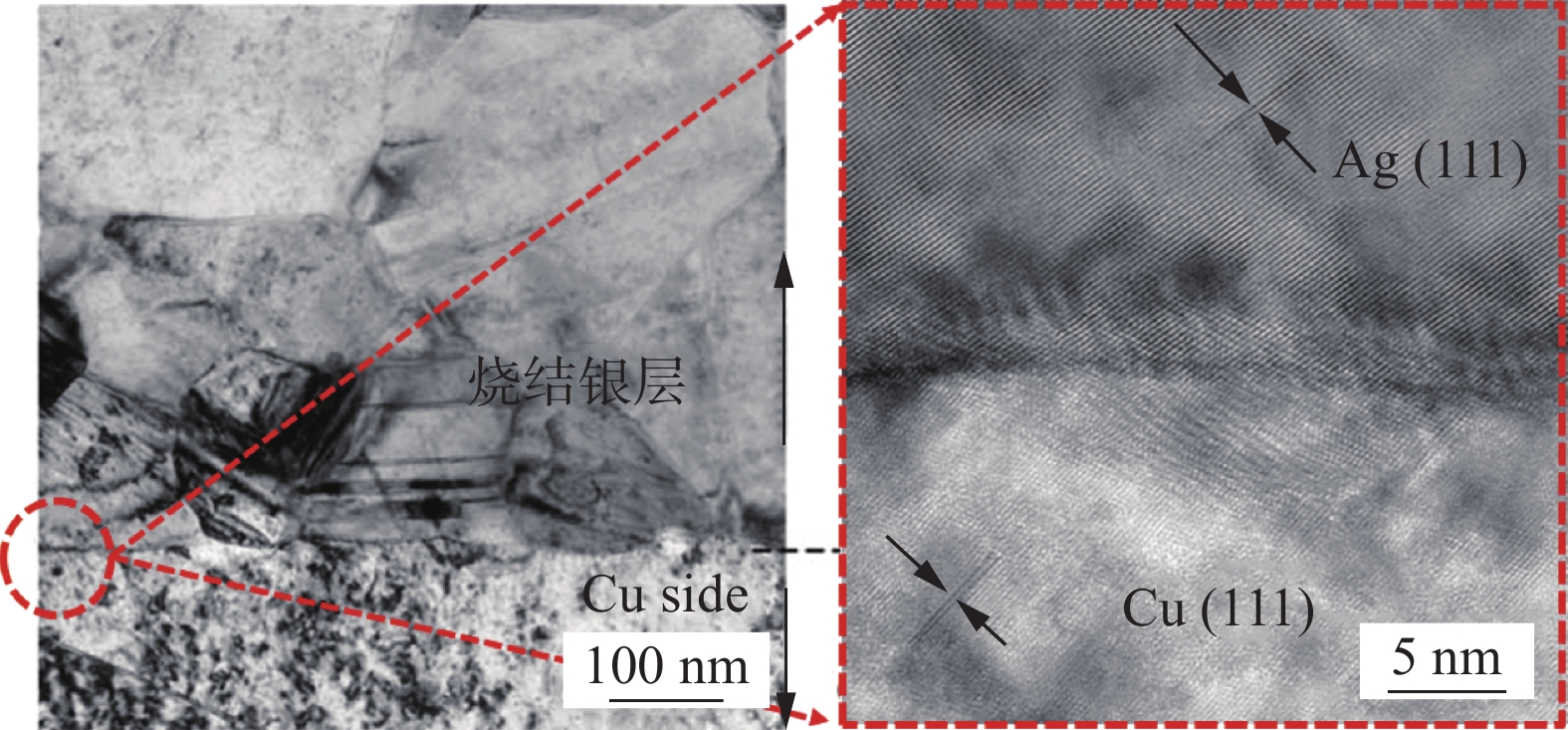

2005年,Ide等人[9]采用肉豆蔻醇作为包覆剂制备了平均粒径为11 nm的银颗粒,并首次将纳米银膏用于Cu-Cu连接. 当烧结温度为300 ℃、烧结压力为5 MPa,互连接头抗剪强度达到20 MPa. 通过对界面进行TEM观察发现,烧结银层与铜基板之间实现了良好的冶金连接,如图10所示[9].

![]() 图 10 接头界面TEM图[9]Figure 10. TEM image of the connector interface

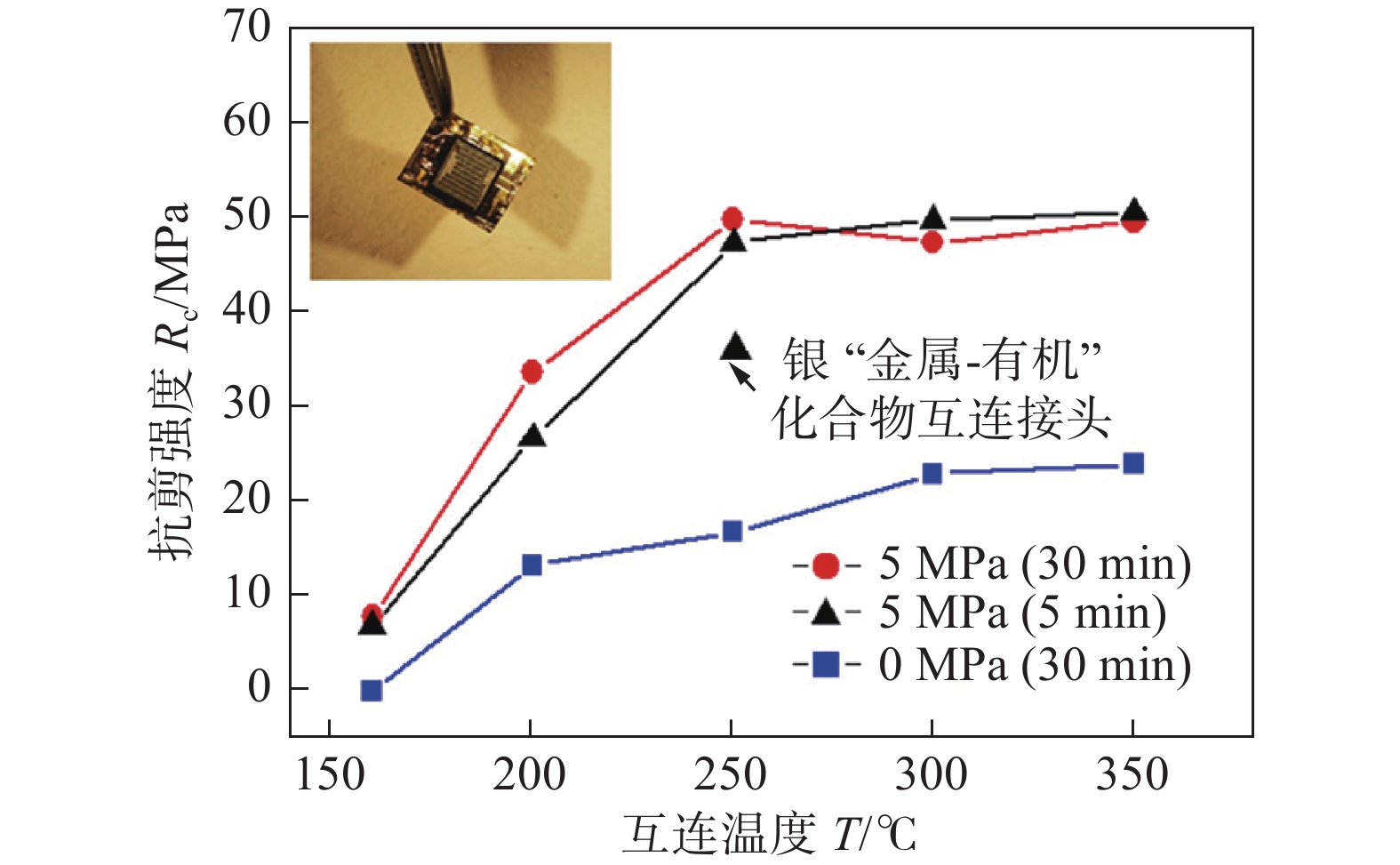

图 10 接头界面TEM图[9]Figure 10. TEM image of the connector interface随着对纳米银颗粒制备工艺的改良,Yan等人[25]使用PVP作为包覆剂制备出粒径为80 nm左右的纳米银膏. PVP作为包覆剂保证了纳米银颗粒的稳定性和分散性,而当在空气下进行加热时,银纳米颗粒表面的PVP包覆层分解减薄,裸露的纳米银颗粒发生烧结进而实现无压互连,抗剪强度达到20 MPa,如图11所示[25].

![]() 图 11 不同烧结条件下纳米银膏烧结互连结构的抗剪强度[25]Figure 11. Shear strength of sintered AgNPs paste bonding joints with different sintering condition

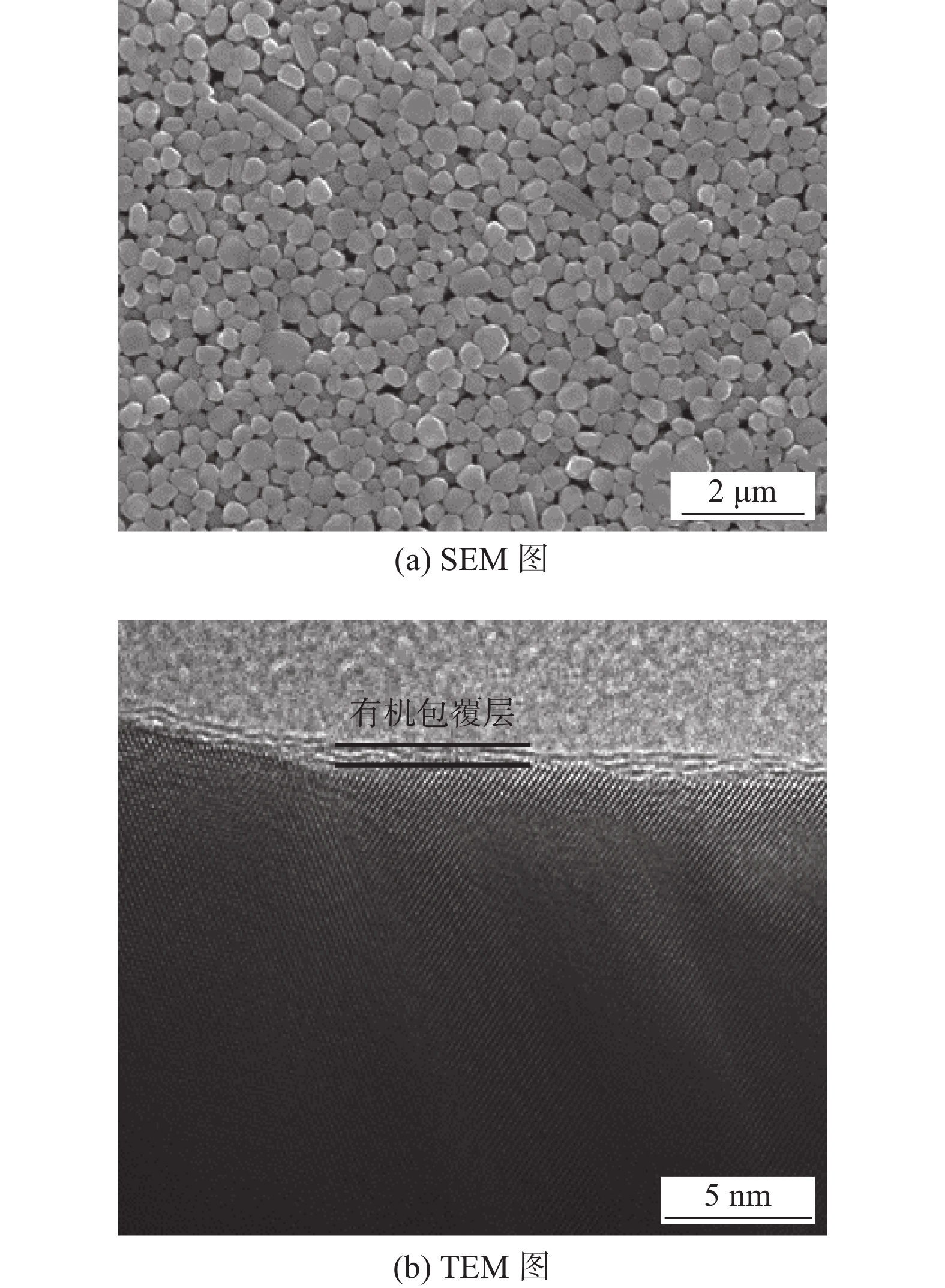

图 11 不同烧结条件下纳米银膏烧结互连结构的抗剪强度[25]Figure 11. Shear strength of sintered AgNPs paste bonding joints with different sintering condition吴炜祯等人[26]同样使用分子量为58 000的PVP 作为包覆剂,并引入抗坏血酸对纳米银颗粒进行表面改性,获得了平均粒径为189 nm,如图12所示[26]. 通过对纳米银颗粒表面有机包覆层的减薄,极大地提高了纳米颗粒烧结活性.

![]() 图 12 纳米银颗粒形貌[26]Figure 12. Morphology of silver nanoparticles. (a) SEM image; (b) TEM image

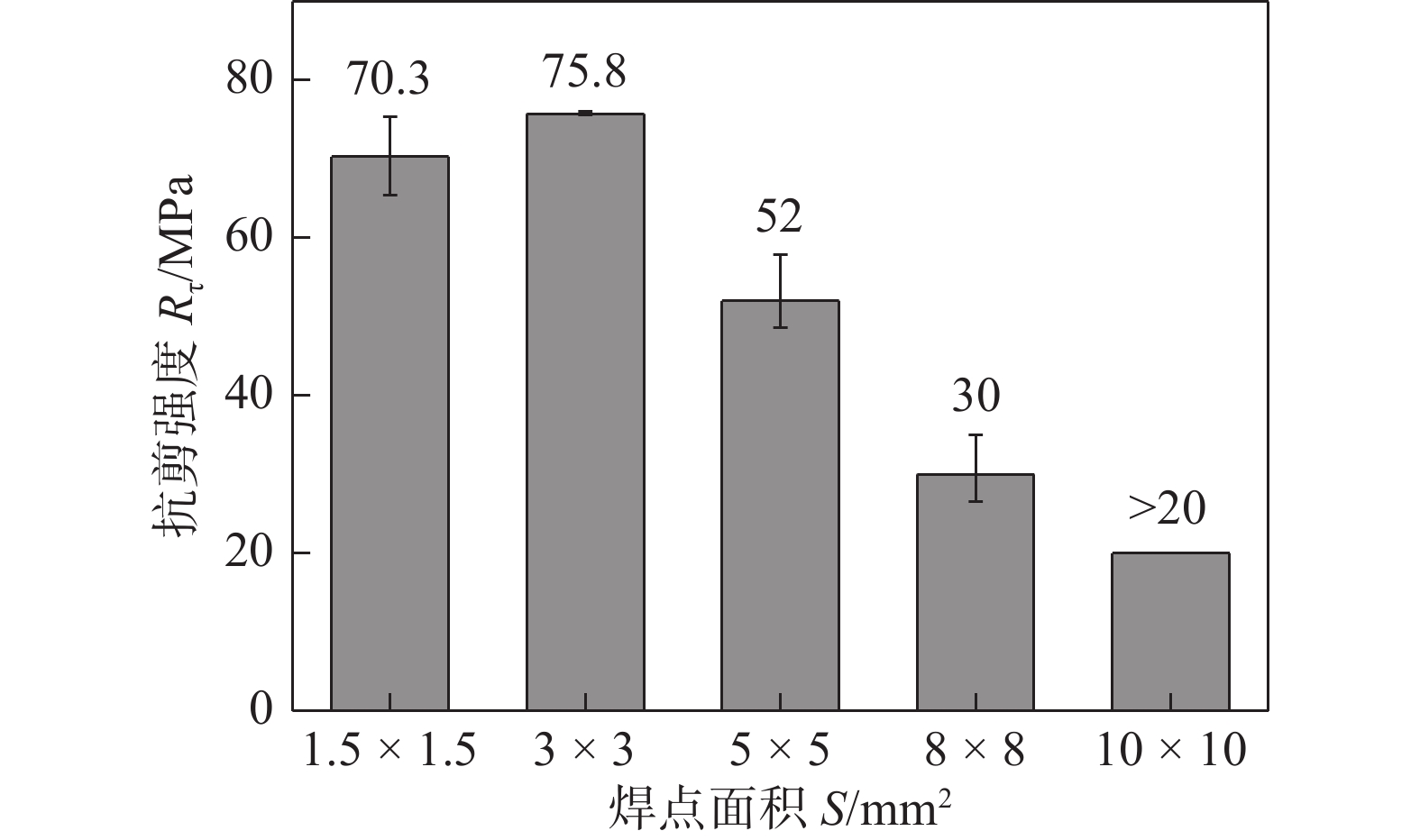

图 12 纳米银颗粒形貌[26]Figure 12. Morphology of silver nanoparticles. (a) SEM image; (b) TEM image在烧结温度250 ℃、保温时间1h的条件下,焊点面积小于等于3 mm × 3 mm且无压烧结时焊点强度可达到70 MPa以上. 图13为不同焊点面积的抗剪强度[26]. 受溶剂挥发影响,焊点中心区域烧结滞后,随着焊点尺寸的增加,焊点抗剪强度逐渐降低,但当烧结且焊点尺寸为10 mm × 10 mm时仍然保持20 MPa以上的抗剪强度. 无压烧结方法,更有利于纳米银膏在大面积芯片互连中的应用.

![]() 图 13 焊点面积对无压焊点抗剪强度的影响[26]Figure 13. Shear strength of the pressureless joints with different areas

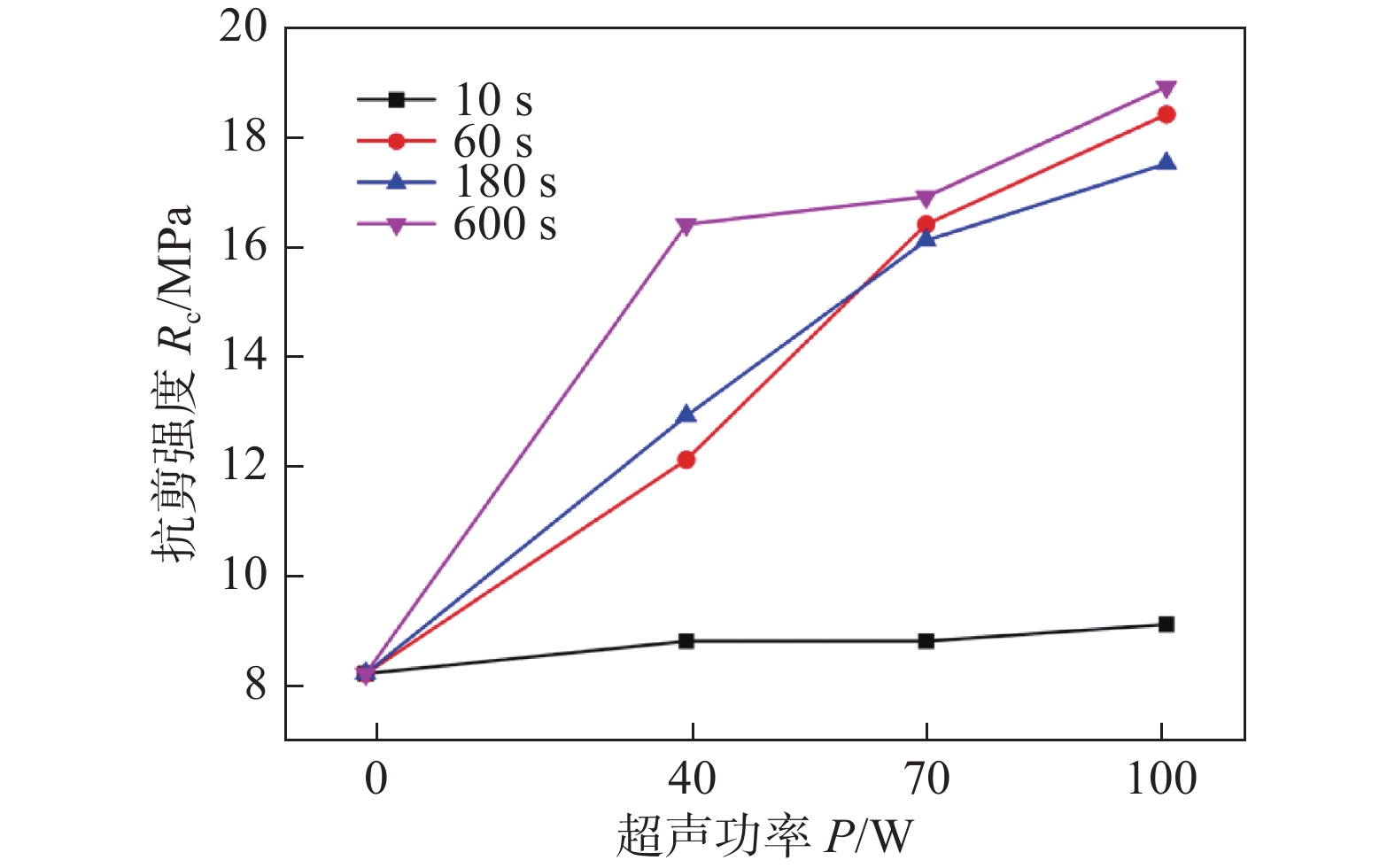

图 13 焊点面积对无压焊点抗剪强度的影响[26]Figure 13. Shear strength of the pressureless joints with different areas随着设备工艺技术的发展,促使纳米银膏烧结的方法有了更多的选择.比如超声辅助和电流辅助等方法. Li等人[27]研究了纳米银膏超声辅助无压烧结互连接头的组织性能. 互连过程如图14所示[27],互连峰值温度为265 ℃. 超声辅助的互连工艺可以有效减少工艺时间,更符合未来生产需要,但是所获得互连接头的抗剪强度不到20 MPa,如图15所示[27]互连工艺有待继续改良.

![]() 图 14 超声辅助互连工艺示意图[27]Figure 14. Schematic diagram of ultrasonic-assisted interconnection process. (a) mounting chip; (b) introduction of ultrasonic assistance; (c) sintering

图 14 超声辅助互连工艺示意图[27]Figure 14. Schematic diagram of ultrasonic-assisted interconnection process. (a) mounting chip; (b) introduction of ultrasonic assistance; (c) sintering![]() 图 15 接头的剪切性能[27]Figure 15. Shear performance of joints

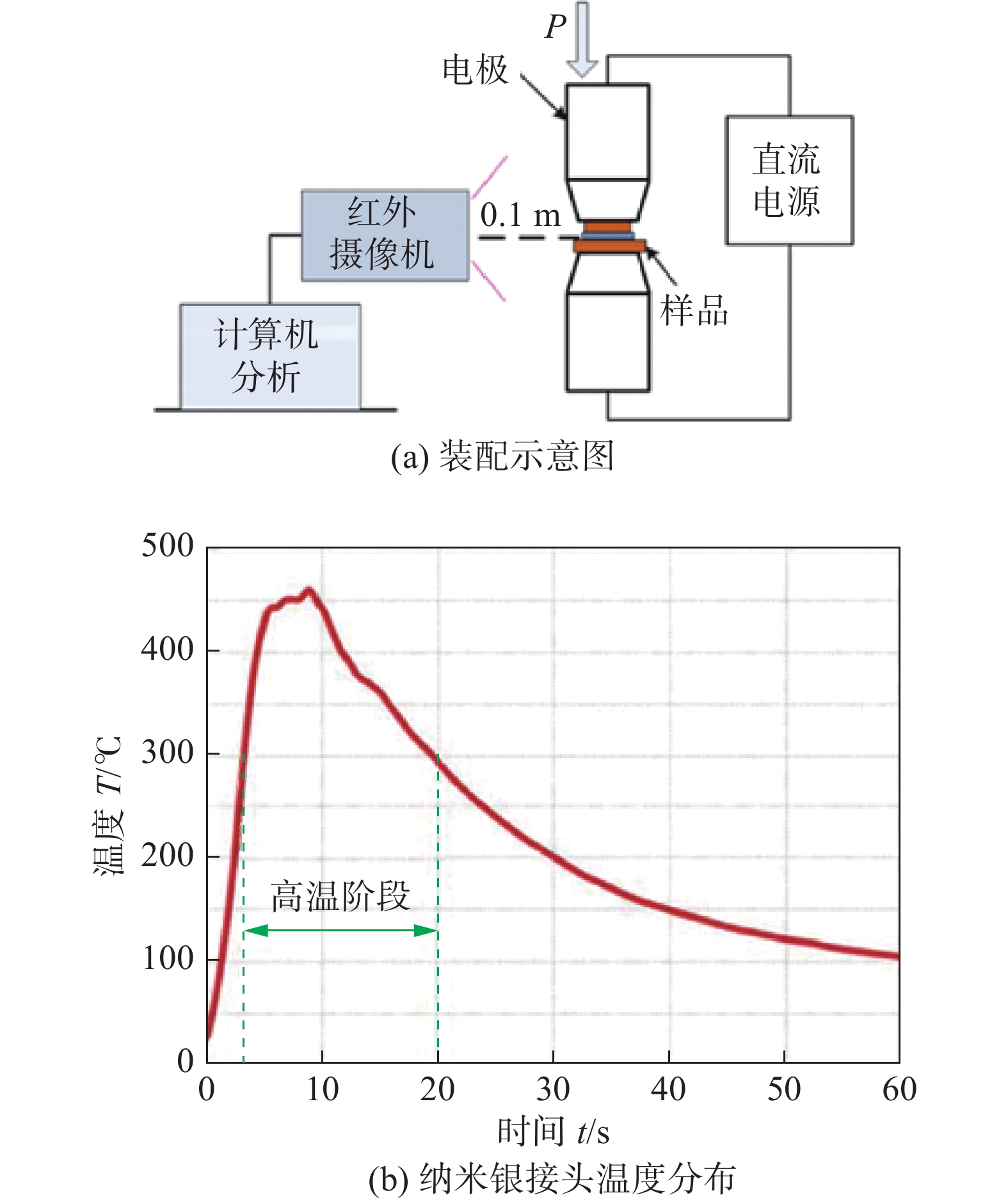

图 15 接头的剪切性能[27]Figure 15. Shear performance of jointsXie 等人[28]采用电流辅助快速无压烧结的方法成功将纳米银膏用于进行大面积(大于100 mm2)功率芯片的封装中. 试验装置及工艺参数如图16所示. 表1为不同工艺所获得接头的主要性能参数. 与单独的热压烧结相比,电流辅助的互连接头的综合性能更加优异,但是,并没有取得大幅度的提高,因此依旧需要烧结工艺进行改进.

![]() 图 16 电流辅助烧结[28]Figure 16. Current assisted sintering. (a) schematic set-ups; (b) temperature profile of nano-Ag joints表 1 接头性能[28]Table 1. Performance of nano-Ag joints

图 16 电流辅助烧结[28]Figure 16. Current assisted sintering. (a) schematic set-ups; (b) temperature profile of nano-Ag joints表 1 接头性能[28]Table 1. Performance of nano-Ag joints烧结方式 抗剪强度

Rτ /MPa孔隙率

rP(%)热阻

Rj /(K·W−1)电流辅助烧结 27 11.4 0.18 热压烧结 21 24.6 0.23 4. 互连接头性能

4.1 低温烧结银导热性能

低温烧结纳米银膏作为热界面材料,尤其应用于高功率模块封装时,热导率成为其主要的性能指标之一,也是其相较于传统软钎焊材料的主要优势之一.

Bai等人[29]早期率先对纳米银膏的热导率进行了研究.在280 ℃烧结10 min时,所获得的纳米银烧结体的热导率为238 W/(m·K). Wang等人[21]采用化学处理的方法对纳米银颗粒表面的有机包覆层进行减薄,当烧结温度为200 ℃时,热导率达到229 W/(m·K). Li 等人[22]通过尺寸复合的方法提高了纳米银烧结体的致密度,在温度250 ℃下烧结30 min,热导率达到278.5 W/(m·K),约为块体银热导率的65%. Hu等人[24]引入第二相SiC纳米颗粒细化纳米银烧结体的晶粒尺寸,在烧结过程中, SiC纳米界面与银界面失配,无法形成良好的界面连接,阻碍纳米银颗粒之间的烧结,导致热导率由306 W/(m·K)(纯纳米银膏)下降到184 W/(m·K),与软钎焊相比仍具有明显的优势.综上所述,纳米银膏作为主体时,其烧结体具有很好的导热性能,可以很好地满足功率器件对封装材料高热导率的要求.

4.2 低温烧结银焊点高温剪切性能

作为功率器件的封装材料,通常需要在较高温度下进行服役,因此,除了关注焊点的常温剪切性能以外,还需要特别关注高温剪切性能.尤其是作为高功率器件的封装材料,服役温度往往达到300 ℃以上.

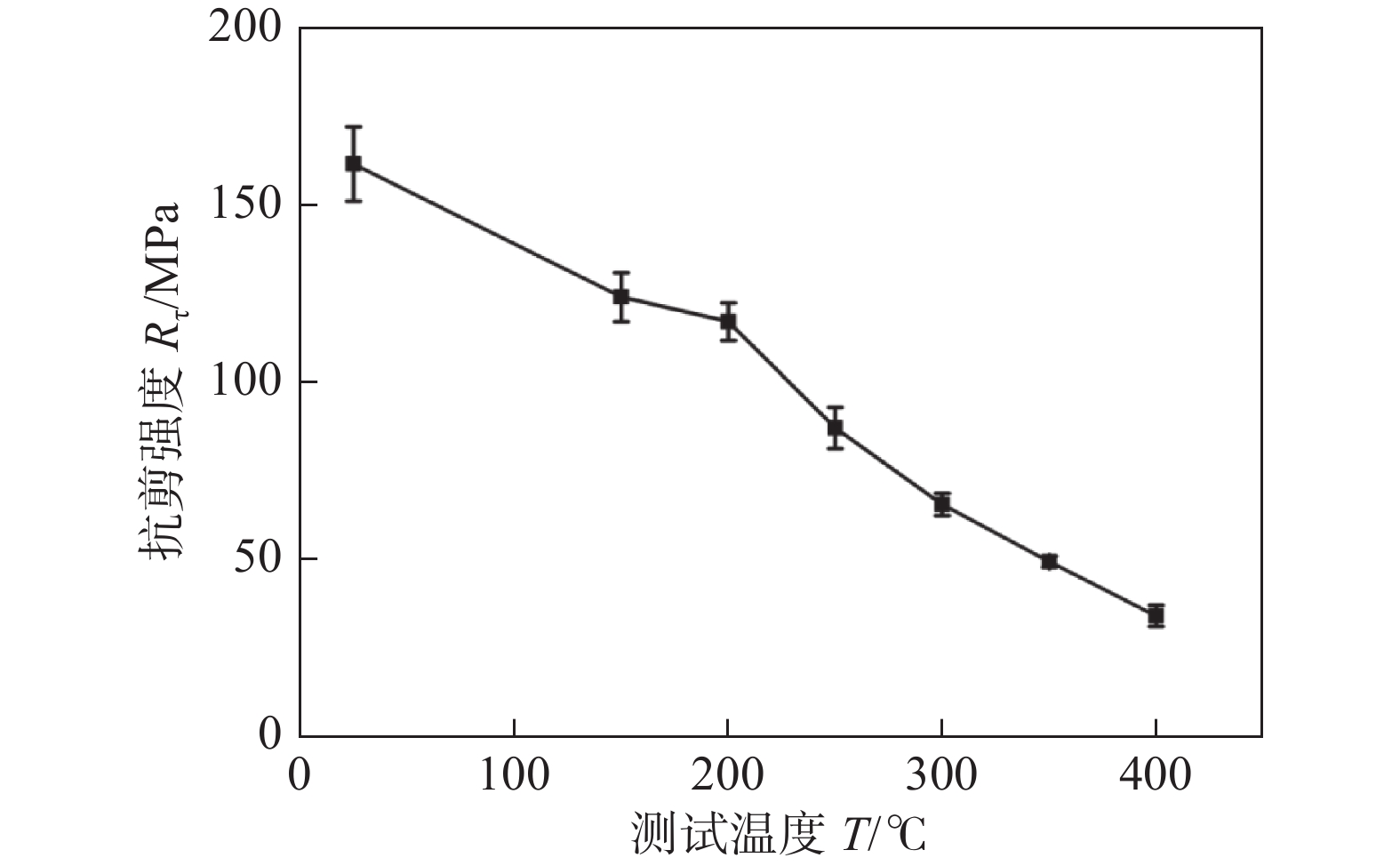

图17为当烧结温度为250 ℃、烧结压力为10 MPa时所获得焊点在不同温度下的抗剪强度[30]. 焊点的常温抗剪强度为162 MPa,当测试温度为150 ℃时,焊点的抗剪强度为124 MPa. 随着温度的升高,焊点的抗剪强度不断降低,尤其是200 ℃以上时,抗剪强度大幅度下降.当测试温度为400 ℃时,抗剪强度为34 MPa,仍可与锡基钎料常温抗剪强度媲美[30].

![]() 图 17 不同测试温度下的抗剪强度[30]Figure 17. Shear strengths under different testing temperatures

图 17 不同测试温度下的抗剪强度[30]Figure 17. Shear strengths under different testing temperatures4.3 低温烧结银焊点冷热冲击/循环性能

纳米银膏通常应用于高功率器件的封装,器件服役过程中,随着电流的通断及温度的波动,由于基板与芯片的材质不同,会导致互连接头的内部产生热机械应力作用,进而影响烧结银乃至整个焊点的性能.

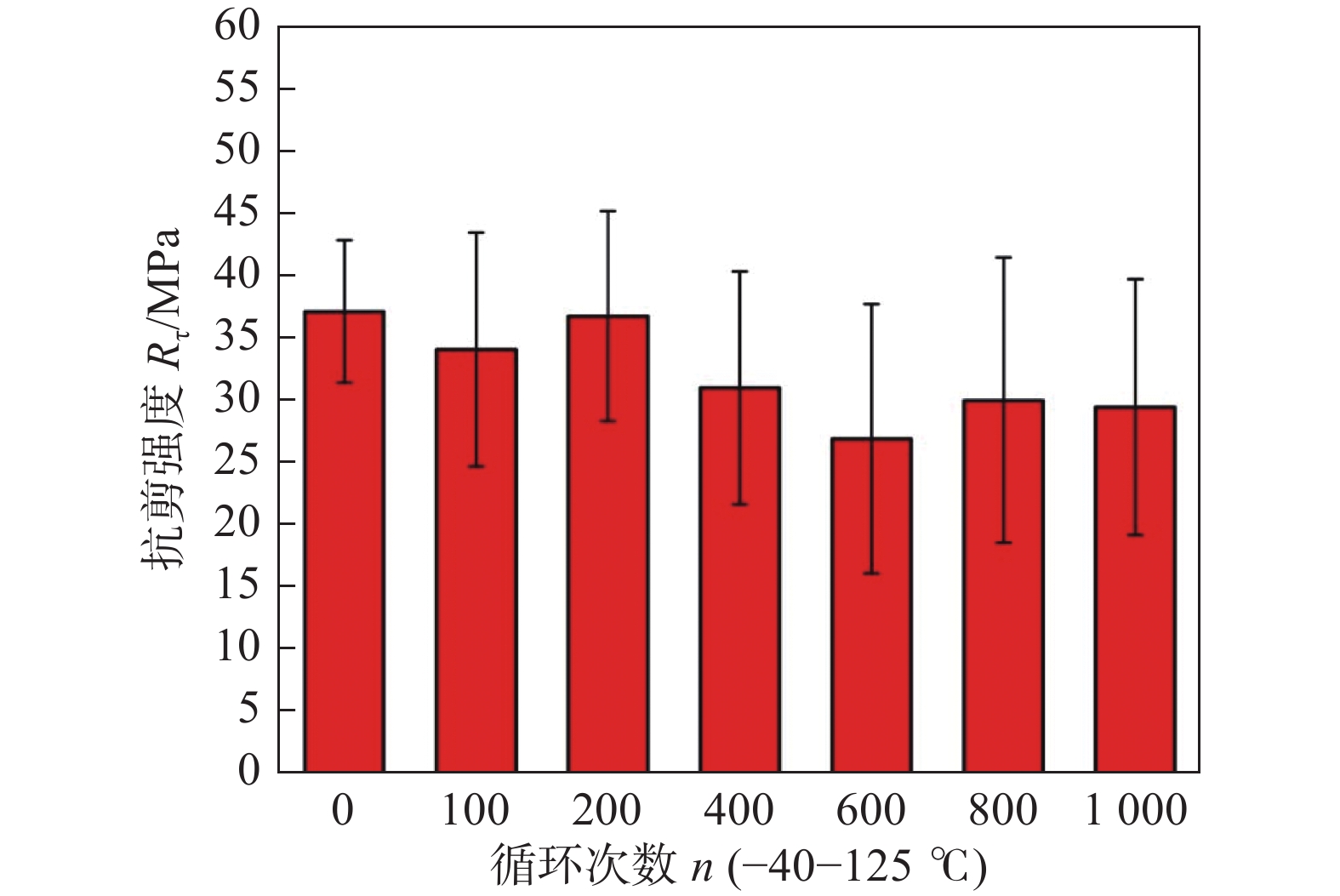

Jiang[31]对纳米银颗粒烧结互连接头进行了温度循环测试,互连接头的上、下基板材料分别为镀银的 Si 芯片和直接覆铜陶瓷基板(direct bond copper, DBC),烧结接头在−40 ~ 125 °C的高低温条件下循环了800个周期. 图18为接头的抗剪强度与温度循环次数的关系[30]. 循环后的烧结接头组织与原始烧结接头组织相比无明显变化,认为纳米银颗粒烧结组织中的微孔吸收了烧结接头在温度循环中产生的内应力. 同时烧结接头组织中的多孔结构限制了烧结组织中晶粒的长大,晶粒细小的烧结组织具有更优异的服役可靠性.

![]() 图 18 接头的抗剪强度与温度循环次数的关系[30]Figure 18. Shear strength of joints versus number of temperature cycles

图 18 接头的抗剪强度与温度循环次数的关系[30]Figure 18. Shear strength of joints versus number of temperature cyclesZheng 等人[30]对无压力辅助烧结的 Si 芯片和 DBC 结构互连接头进行了温度循环测试,循环温度同样设定为−40 ~ 125 °C,温度转变时间和保温时间都选择 15 min. 温度循环1000个周期后,烧结接头的抗剪强度从 37 MPa 降低至 30 MPa,烧结接头的截面微观形貌基本没有明显变化.

4.4 低温烧结银焊点高温服役可靠性

纳米银膏作为互连材料,尤其是应用到SiC和GaN为代表的宽禁带半导体器件的封装,需要在300 ℃甚至更高的温度下稳定服役,此时,互连材料的耐高温性至关重要.

Chen等人[32]研究了氧气对纳米银烧结体在高温储存下的组织粗化行为和力学性能的影响.通过对比银纳米烧结体在空气/真空条件250 ℃温度下的组织变化,发现烧结颈间发生的Ag-O反应可以促使组织粗化的发生,进而导致晶粒尺寸的增加和孔洞尺寸的增加. 过程如图19所示[32].

![]() 图 19 烧结银的粗化机制示意图[32]Figure 19. Schematic diagram of coarsening behavior of sintered Ag. (a) microstructure of sintered-Ag; (b) structure of grain boundary; (c) formation of Ag2O; (d) decomposition of Ag2O; (e) grain coarsening

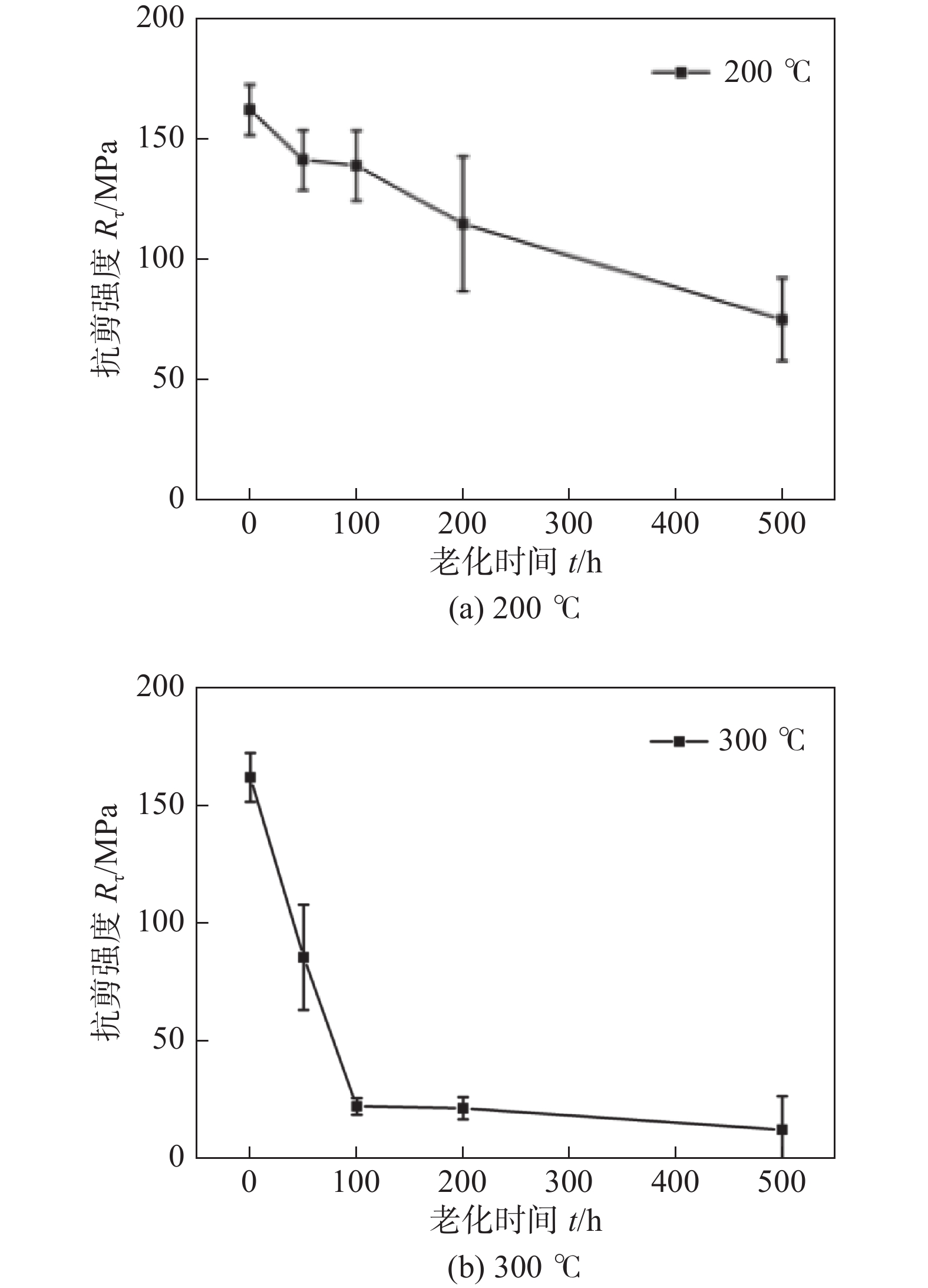

图 19 烧结银的粗化机制示意图[32]Figure 19. Schematic diagram of coarsening behavior of sintered Ag. (a) microstructure of sintered-Ag; (b) structure of grain boundary; (c) formation of Ag2O; (d) decomposition of Ag2O; (e) grain coarsening杨帆[33]对裸铜基板的纳米银烧结焊点的高温老化进行了研究.结果表明,热压烧结方法所获得烧结银为气密性组织,焊点可以在200 ℃下长期服役和在300 ℃下短期服役可靠性,如图20所示[33]. 对于裸铜基板,焊点的失效主要归咎于铜元素向焊点方向的扩散及氧化.

![]() 图 20 老化过程中抗剪强度与老化时间的关系[33]Figure 20. Variation of shear strengths of sintered joints versus ageing time during ageing test. (a) 200 ℃; (b) 300 ℃

图 20 老化过程中抗剪强度与老化时间的关系[33]Figure 20. Variation of shear strengths of sintered joints versus ageing time during ageing test. (a) 200 ℃; (b) 300 ℃裸铜基板的高温氧化可以通过表面镀银进行改善,一般通过镀Ni(Ti)/Ag,Ni和Ti作为阻挡层,防止铜扩散至烧结银界面处发生氧化,进而提高焊点的高温老化可靠性[34-36].

5. 纳米银膏的商业应用

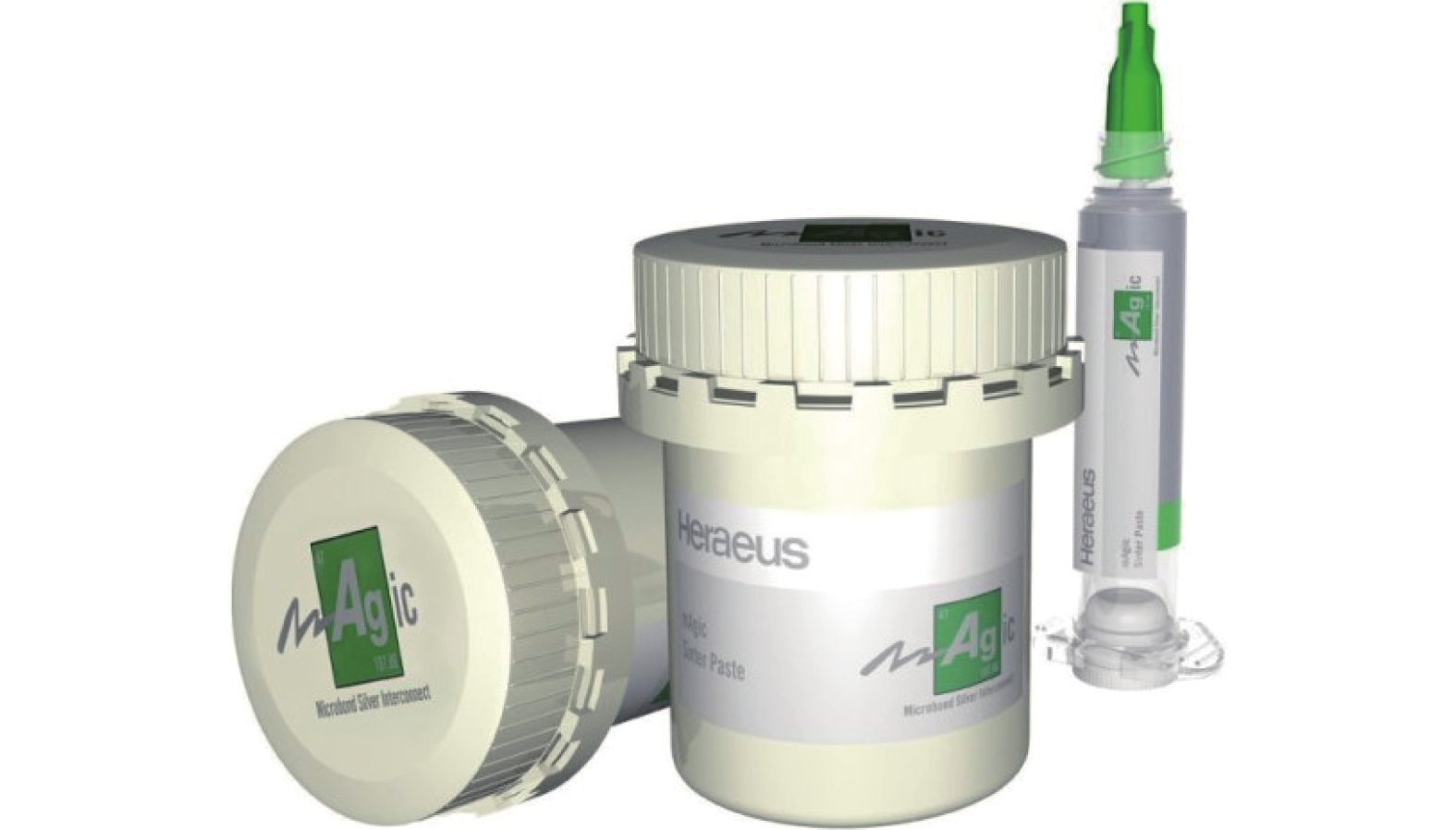

纳米银凭借其优越的电学性能、热学性能及抗氧化性能,成为唯一在工业领域应用内用于低温连接、高温服役的互连材料,且得到了国内外研究团队和企业的广泛研究,如德国Heraeus Group、美国Alpha Group、日本Kyocera Group、日本Nihon Handa Group和国内的深圳芯源新材料有限公司等均成功地研发了低温烧结银焊膏并实现产业应用.

德国Heraeus Group占有市场份额的30%,为最大的电子材料供应商.在2017年推出型号为ASP295-09P9 mAgic®烧结银,如图21所示,具有烧结温度低、热导率高和加工成本低等特点,可为功率分立器件、高功率发光二极管器件、射频功率器件等细分领域提供高效的芯片粘接解决方案. 并在2020年推出一款新型低温无压点胶烧结银—mAgic DA295A,该产品采用微米级片状银粉,与纳米银粉相比,确保了更高的良品率、更宽的工艺窗口和更低的成本,适用于大功率、高可靠性功率半导体(射频功率放大器)和功率分立器件(功率MOSFET、二极管、晶闸管等)的封装.

美国Alpha Group推出型号为ALPHA Argomax sinter film系列产品,如图22所示,专门为晶圆封装而设计,尤其适用于在引线框架上进行大量功率芯片键合. 采用转印(die transfer film,DTF)工艺,免去印刷和烘干工艺,具有可定制、大面积、烧结压力低和成品率高等优势.

国内学者虽然在纳米银膏的制备和烧结上展开了较多的研究,并取得了较大的进步,但是,在其商业应用及推广上仍存在不足.目前,国内的深圳芯源新材料有限公司开发出有压烧结型银膏PA-100A系列、无压烧结型银膏PF-01A系列、烧结型银膜PA-300A系列及半烧结型高导热银胶PF-01B系列等多款针对不同应用场景的烧结银产品,可应用于功率模块、分立器件、微波射频、光通讯等大功率器件中,提高产品的散热性和可靠性. 该公司的产品在性能上均可与国际先进产品媲美,为低温烧结纳米银膏国产化奠定了技术基础.

6. 结束语

(1) 球形银纳米颗粒的制备方法较为成熟,可以很好地控制尺寸及包覆层厚度进而调控银纳米颗粒的烧结性能.然而,异形银纳米颗粒制备方法和理论较为缺乏,需要进一步研究.另外,可尝试采用不同的形状、尺寸的银粉进行混合,在实现性能提升的同时降低生产成本.

(2) 纳米银烧结体的性能研究较为全面,烧结体通常具有良好的导热性、机械强度和良好的服役可靠性.然而,将来需要更准确地调控银烧结体的热膨胀系数、杨氏模量、弹性模量等性能,以满足不同场景下的应用.

(3)目前对银纳米焊膏的烧结工艺进行了不同的探索,超声和电流辅助被认为是较为有效的方法,然而目前所获得的焊点性能仍不理想,需要进一步改善和提高.同时对纳米银膏进行改善,以较小的能量实现更好的烧结.

(4)国内商用的低温烧结纳米银膏起步较晚,纳米银颗粒的批量化生产仍存在较大的技术瓶颈.然而国内市场需求极大,对外国公司的依赖性较大,国内的商用低温烧结纳米银膏还需要加速发展.

-

图 1 原子扩散通道类型模型[8]

Figure 1. Model of atom diffusion

图 2 不同烧结阶段的银烧结接头形貌[8]

Figure 2. Morphology of the Ag-sintered joints at different sintering stages

图 3 银纳米颗粒结构示意图[9]

Figure 3. Schematic diagram of silver nanoparticles structure

图 4 纳米银颗粒透射电子显微镜图[19]

Figure 4. Transmission electron microscope (TEM) image of Ag nanoparticles

图 5 300 ℃下不同烧结时间纳米银颗粒的原位TEM图[20]

Figure 5. Situ TEM images of nanoparticles during different sintering times at 300 ℃

图 6 Ag纳米颗粒的烧结过程示意图[21]

Figure 6. Schematic diagrams of the sintering process of Ag nano-particles. (a) thick organic shells; (b) thin organic shells

图 8 复合纳米银颗粒堆积示意图[22]

Figure 8. Stacking diagram of composite Ag nanoparticles

图 9 不同温度下不同组分浆料烧结组织的晶粒尺寸曲线[24]

Figure 9. Grain size curves of different pastes sintered at different temperature

图 10 接头界面TEM图[9]

Figure 10. TEM image of the connector interface

图 11 不同烧结条件下纳米银膏烧结互连结构的抗剪强度[25]

Figure 11. Shear strength of sintered AgNPs paste bonding joints with different sintering condition

图 12 纳米银颗粒形貌[26]

Figure 12. Morphology of silver nanoparticles. (a) SEM image; (b) TEM image

图 13 焊点面积对无压焊点抗剪强度的影响[26]

Figure 13. Shear strength of the pressureless joints with different areas

图 14 超声辅助互连工艺示意图[27]

Figure 14. Schematic diagram of ultrasonic-assisted interconnection process. (a) mounting chip; (b) introduction of ultrasonic assistance; (c) sintering

图 15 接头的剪切性能[27]

Figure 15. Shear performance of joints

图 16 电流辅助烧结[28]

Figure 16. Current assisted sintering. (a) schematic set-ups; (b) temperature profile of nano-Ag joints

图 17 不同测试温度下的抗剪强度[30]

Figure 17. Shear strengths under different testing temperatures

图 18 接头的抗剪强度与温度循环次数的关系[30]

Figure 18. Shear strength of joints versus number of temperature cycles

图 19 烧结银的粗化机制示意图[32]

Figure 19. Schematic diagram of coarsening behavior of sintered Ag. (a) microstructure of sintered-Ag; (b) structure of grain boundary; (c) formation of Ag2O; (d) decomposition of Ag2O; (e) grain coarsening

图 20 老化过程中抗剪强度与老化时间的关系[33]

Figure 20. Variation of shear strengths of sintered joints versus ageing time during ageing test. (a) 200 ℃; (b) 300 ℃

表 1 接头性能[28]

Table 1 Performance of nano-Ag joints

烧结方式 抗剪强度

Rτ /MPa孔隙率

rP(%)热阻

Rj /(K·W−1)电流辅助烧结 27 11.4 0.18 热压烧结 21 24.6 0.23 -

[1] Watson J, Castro G. High-temperature electronics pose design and reliability challenges[J]. Analog Dialogue, 2012, 46(2): 3 − 9.

[2] Chen Chuantong, Zhang Hao, Jiu Jingting, et al. Thermal fatigue behaviors of SiC power module by Ag sinter joining under harsh thermal shock test[J]. China Welding, 2022, 31(1): 15 − 21.

[3] Johnson R W, Evans J L, Jacobsen P. The changing automotive environment: high-temperature electronic[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2004, 27(3): 164 − 176. doi: 10.1109/TEPM.2004.843109

[4] Yang J. A silicon carbide wireless temperature sensing system for high temperature applications[J]. Sensors, 2013, 13(2): 1884 − 1901. doi: 10.3390/s130201884

[5] Lea M C. Allotropic forms of silver[J]. American Journal of Science, 1889, 37(222): 476 − 491.

[6] Schwarzbauer H, Kuhnert R. Novel large area joining technique for improved power device performance[J]. IEEE Transactions on Industry Applications, 1991, 27(1): 93 − 95. doi: 10.1109/28.67536

[7] Vitos L, Ruban A V, Skriver H L, et al. The surface energy of metals[J]. Surface Science, 1998, 411(1-2): 186 − 202.

[8] Manikam V R. Die-attach materials for high temperature applications in microelectronics packaging[M]. Switzerland: Springer, 2019.

[9] Ide E, Angata S, Hirose A, et al. Metal–metal bonding process using Ag metallo-organic nanoparticles[J]. Acta Materialia, 2005, 53(8): 2385 − 2393. doi: 10.1016/j.actamat.2005.01.047

[10] Alarifi H, Hu A M, Yavuz M, et al. Silver nanoparticle paste for low-temperature bonding of copper[J]. Journal of Electronic Materials, 2011, 40(6): 1394 − 1402. doi: 10.1007/s11664-011-1594-0

[11] Wang S, Ji H J, Li M Y, et al. Fabrication of interconnects using pressureless low temperature sintered Ag nanoparticles[J]. Materials Letters, 2012, 85: 61 − 63. doi: 10.1016/j.matlet.2012.06.089

[12] Hu A, Guo J Y, Alarifi H, et al. Low temperature sintering of Ag nanoparticles for flexible electronics packaging[J]. Applied Physics Letters, 2010, 97(15): 153117. doi: 10.1063/1.3502604

[13] Tobita M, Yasuda Y, Ide E, et al. Optimal design of coating material for nanoparticles and its application for low-temperature interconnection[J]. Journal of Nanoparticle Research, 2010, 12(6): 2135 − 2144. doi: 10.1007/s11051-009-9775-y

[14] Jiang D, Xie J, Chen M, et al. Facile route to silver submicron-sized particles and their catalytic activity towards 4-nitrophenol reduction[J]. Journal of Alloys and Compounds, 2011, 509(5): 1975 − 1979. doi: 10.1016/j.jallcom.2010.10.107

[15] Park K, Seo D, Lee J. Conductivity of silver paste prepared from nanoparticles[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2008, 313: 351 − 354.

[16] Liu J, Li X, Zeng X. Silver nanoparticles prepared by chemical reduction-protection method, and their application in electrically conductive silver nanopaste[J]. Journal of Alloys and Compounds, 2010, 494(1): 84 − 87.

[17] Bell N B, Antonio C B, Dimos D B. Development of conductivity in low conversion temperature silver pastes via addition of nanoparticles[J]. Journal of Materials Research, 2002, 17(9): 2423 − 2432. doi: 10.1557/JMR.2002.0354

[18] Wang X, Lin Y, Gu F, et al. A facile route to well-dispersed single-crystal silver nanoparticles from AgSO3 in water[J]. Journal of Alloys and Compounds, 2011, 509(27): 7515 − 7518. doi: 10.1016/j.jallcom.2011.04.106

[19] Nagasawa H, Maruyama M, Komatsu T, et al. Physical characteristics of stabilized silver nanoparticles formed using a new thermal-decomposition method[J]. Physica Status Solidi A-Applied Research, 2002, 191(1): 67 − 76. doi: 10.1002/1521-396X(200205)191:1<67::AID-PSSA67>3.0.CO;2-M

[20] Asoro M A, Kovar D, Ferreira P J. Effect of surface carbon coating on sintering of silver nanoparticles: in situ TEM observations[J]. Chemical Communications, 2014, 50(37): 4835. doi: 10.1039/C4CC01547A

[21] Wang S, Li M Y, Ji H J, et al. Rapid pressureless low-temperature sintering of Ag nanoparticles for high-power density electronic packaging[J]. Scripta Materialia, 2013, 69(11-12): 789 − 792.

[22] Li M Y, Xiao Y, Zhang Z H, et al. Bimodal sintered silver nanoparticle paste with ultrahigh thermal conductivity and shear strength for high temperature thermal interface material applications[J]. ACS Applied Materials and Interfaces, 2015, 7(17): 9157 − 9168. doi: 10.1021/acsami.5b01341

[23] Lee P C, Meisel D. Adsorption and surface-enhanced raman of dyes on silver and gold sols[J]. The Journal of Physical Chemistry, 1982, 86(17): 3391 − 3395. doi: 10.1021/j100214a025

[24] Hu B, Yang F, Peng Y, et al. Effect of SiC reinforcement on the reliability of Ag nanoparticle paste for high-temperature applications[J]. Journal of Materials Science: Materials in Electronics, 2019, 30(3): 2413 − 2418. doi: 10.1007/s10854-018-0514-y

[25] Yan J, Zou G, Wu A P, et al. Pressureless bonding process using Ag nanoparticle paste for flexible electronics packaging[J]. Scripta Materialia, 2012, 66(8): 582 − 585. doi: 10.1016/j.scriptamat.2012.01.007

[26] 吴炜祯, 杨帆, 胡博, 等. 用于大面积芯片互连的纳米银膏无压烧结行为[J]. 焊接学报, 2021, 42(1): 83 − 90. doi: 10.12073/j.hjxb.20201016002 Wu Weizhen, Yang Fan, Hu Bo, et al. Pressureless sintering behavior of nano-silver paste for large area chip interconnection[J]. Transactions of the China Welding Institution, 2021, 42(1): 83 − 90. doi: 10.12073/j.hjxb.20201016002

[27] Li Y, Jing H, Han Y, et al. Microstructure and joint properties of nano-silver paste by ultrasonic-assisted pressureless sintering[J]. Journal of Electronic Materials, 2016, 45(6): 3003 − 3012. doi: 10.1007/s11664-016-4394-8

[28] Xie Y J, Wang Y J, Mei Y H, et al. Rapid sintering of nano-Ag paste at low current to bond large area (> 100 mm2) power chips for electronics packaging[J]. Journal of Material Processing and Technology, 2018, 255(8): 644 − 649.

[29] Bai J G, Zhiye Z Z, Calata J N, et al. Low-temperature sintered nanoscale silver as a novel semiconductor device-metallized substrate interconnect material[J]. IEEE Transactions on Components and Packaging Technologies, 2006, 29(3): 589 − 593. doi: 10.1109/TCAPT.2005.853167

[30] Zheng H, Ngo K D, Lu G Q. Temperature cycling reliability assessment of die attachment on bare copper by pressureless nanosilver sintering[J]. IEEE Transactions on Device and Materials Reliability, 2015, 15(2): 214 − 219. doi: 10.1109/TDMR.2015.2417114

[31] Li Jiang. Thermo-mechanical reliability of sintered-silver joint versus lead-free solder for attaching large-area devices[D]. Virginia Polytechnic Institute and State University, Blacksburg, Virginia, 2010.

[32] Chen C, Choe C, Kim D, et al. Effect of oxygen on microstructural coarsening behaviors and mechanical properties of Ag sinter paste during high-temperature storage from macro to micro[J]. Journal of Alloys and Compounds, 2020, 834: 155173. doi: 10.1016/j.jallcom.2020.155173

[33] 杨帆. 低温烧结纳米银焊点互连行为及可靠性研究. [D]. 哈尔滨: 哈尔滨工业大学, 2021. Yang Fan. Study on interconnection behavior and reliability of low temperature sintering nano-silver joints[D]. Harbin: Harbin Institute of Technology, 2021.

[34] Paknejad S A, Dumas G, West G, et al. Microstructure evolution during 300 °C storage of sintered Ag nanoparticles on Ag and Au substrates[J]. Journal of Alloys and Compounds, 2014, 617: 994 − 1001. doi: 10.1016/j.jallcom.2014.08.062

[35] Chen C, Suganuma K, Iwashige T, et al. High-temperature reliability of sintered microporous Ag on electroplated Ag, Au, and sputtered Ag metallization substrates[J]. Journal of Materials Science: Materials in Electronics, 2017, 29(3): 1785 − 1797.

[36] Chua S T, Siow K S. Microstructural studies and bonding strength of pressureless sintered nano-silver joints on silver, direct bond copper (DBC) and copper substrates aged at 300 ℃[J]. Journal of Alloys and Compounds, 2016, 687: 486 − 498. doi: 10.1016/j.jallcom.2016.06.132

-

期刊类型引用(6)

1. 汪松英,李志豪,曾世堂,洪少健,丘翰琳,苏慧珍,杜昆. 功率模块封装的纳米银焊膏烧结工艺气氛影响研究. 广州化工. 2025(08): 91-94 .  百度学术

百度学术

2. 奚思,刘斌,蔡传辉,李金伟,陆玉. 纳米银烧结设备热压系统设计及仿真分析. 电子工业专用设备. 2025(02): 6-9+30 .  百度学术

百度学术

3. 李志豪,汪松英,洪少健,孙啸寒,曾世堂,杜昆. 镀银板表面粗糙度对纳米银焊膏快速烧结互连质量的影响. 电子与封装. 2024(07): 5-11 .  百度学术

百度学术

4. 鲍金祥,关俊卿,何金江,王鹏,侯智超. 大功率器件低温烧结纳米银膏的研究进展. 贵金属. 2024(S1): 71-77 .  百度学术

百度学术

5. 黄玺,张亮,王曦,陈晨,卢晓. 电子封装用纳米级无铅钎料的研究进展. 材料导报. 2024(23): 136-148 .  百度学术

百度学术

6. 汪智威,林丽婷,李欣. 低温烧结银与金基界面互连研究进展. 焊接学报. 2023(12): 116-123+143-144 .  本站查看

本站查看

其他类型引用(6)

下载:

下载: