Microstructure and mechanical properties of 2195-T6 Al–Li alloy joint prepared by friction stir welding

-

摘要: 采用搅拌摩擦焊对2 mm厚的2195-T6铝锂合金进行焊接,利用OM,SEM,EBSD等分析技术探讨焊接速度对接头组织结构与力学性能的影响. 结果表明,搅拌头转速为800 r/min、焊接速度在120 ~ 210 mm/min范围内,焊核区晶粒均较为细小,平均晶粒尺寸约为1 μm. 随着焊接速度的提高,大角度晶界含量增大,焊核区的{110}<110>织构和{011}<100>戈斯织构消失. 接头硬度的最低值均出现在后退侧热影响区,且在焊接速度为180 mm/min时,接头的抗拉强度与断后伸长率达到最大值,最大抗拉强度为467 MPa,约为母材的86.3%,此时断后伸长率为5.0%,断裂模式为韧性断裂,但断口呈现一定的脆性断裂特征.Abstract: Friction stir welding was carried out on 2 mm thick 2195-T6 Al-Li alloy sheets. Effect of welding speed on microstructures and mechanical properties of the joint was investigated by OM, SEM, EBSD and other analytical techniques. The results show that at the rotational speed of 800 r/min and the welding speeds of 120-210 mm/min, the grains in the nugget zone are all relatively smaller, with theaverage grain size is above 1 μm. With an increase of welding speed, the ratio of high angle grain boundaries is increased. {110}<110> and {011}<100> Goss texture are disappear. The lowest hardness are found at the heat affected zone of the retreating side. Both tensile strength and elongation reach their maximum value at the welding speed of 180 mm/min, with a maximum tensile strength of 467 MPa, which is about 86.3% of the base metal, while the maximum elongation is about 5.0 %. The fracture mode is ductile fracture, while the fracture also shows partial brittle fracture characteristic.

-

Keywords:

- Al-Li alloy /

- friction stir welding /

- welding speed /

- microstructure /

- mechanical properties

-

0. 序言

第三代铝锂合金拥有较高的比强度和比刚度,且其耐蚀性好,具有更优异的低温疲劳性能,在航空航天、船舶、高速列车等工业领域具有广泛的应用前景[1-3]. 采用铝锂合金取代传统铝合金可使结构件减重15%以上,刚度提高10% ~ 20%. 因此,铝锂合金已成为实现构件轻量化的理想结构材料之一. 但Al和Li均为活泼化学元素,所以铝锂合金采用常规熔焊方法焊接时极易产生裂纹、气孔和合金元素烧损等问题,严重降低接头性能,影响结构件的可靠性[4-5].

搅拌摩擦焊(friction stir welding, FSW)作为一种固态连接工艺[6-7],其热输入较低,可以解决铝锂合金熔化焊所存在的接头软化和合金元素烧损的问题. 为此,国内外学者开展了不同型号铝锂合金的搅拌摩擦焊接工艺研究. Liu等人[8]研究了转速对2060-T8铝锂合金搅拌摩擦焊接头组织与力学性能的影响,发现焊核区析出相溶解导致接头软化. Tao等人[9]发现2198-T8搅拌摩擦焊接头焊核区出现明显分层现象,不同区域的锂元素含量有差异,焊核区组织结构与成分的不均匀性导致拉伸时样品均断裂在焊核区. Mao等人[10]以2060铝锂合金为研究对象,分析了焊接工艺参数对FSW接头组织与力学性能的影响,接头的最大抗拉强度为495 MPa. Chen等人[11]研究了2A97铝锂合金FSW接头的微观结构,发现织构与小角度晶界影响接头的力学性能.

2195铝锂合金作为典型的第三代铝锂合金,国内外学者也对其进行了卓有成效的搅拌摩擦焊工艺研究. Zhang等人[12]研究了焊接参数与焊后热处理工艺对2195-T8铝锂合金FSW接头力学性能的影响,发现FSW接头抗拉强度仅能达到母材的65%,而经过焊后热处理后接头的抗拉强度提升至母材的85%. 束彪等人[13]研究了2195-T8铝锂合金FSW接头微观组织结构与力学性能的关系,发现硬度最低点位于后退侧热力影响区. Tayon等人[14]对退火状态的2195铝锂合金FSW接头热力影响区的织构演变过程进行了研究,发现前进侧热力影响区与焊核区交界处出现剪切织构是导致裂纹在该处扩展的主要原因. Qin等人[15]发现,由于T1沉淀相的溶解,2195-T8铝锂合金FSW接头焊核区组织发生了明显的软化. 目前的研究主要集中于高强度的2195-T8铝锂合金,但2195-T8铝锂合金的塑韧性较差;而2195-T6铝锂合金兼具优异的塑韧性和抗拉强度,在塑韧性要求较高的轻量化构件中具有广泛应用前景. 目前,2195-T6铝锂合金的焊接研究较少,还未见2195-T6铝锂合金FSW接头微观组织结构与力学性能相关性的研究报道. 文中开展了2195-T6铝锂合金FSW研究,系统探讨了焊接速度对2195-T6铝锂合金接头微观组织结构和力学性能的影响规律与机理,以期为第三代2195-T6铝锂合金构件的焊接成形制造提供理论依据和实践指导.

1. 试验方法

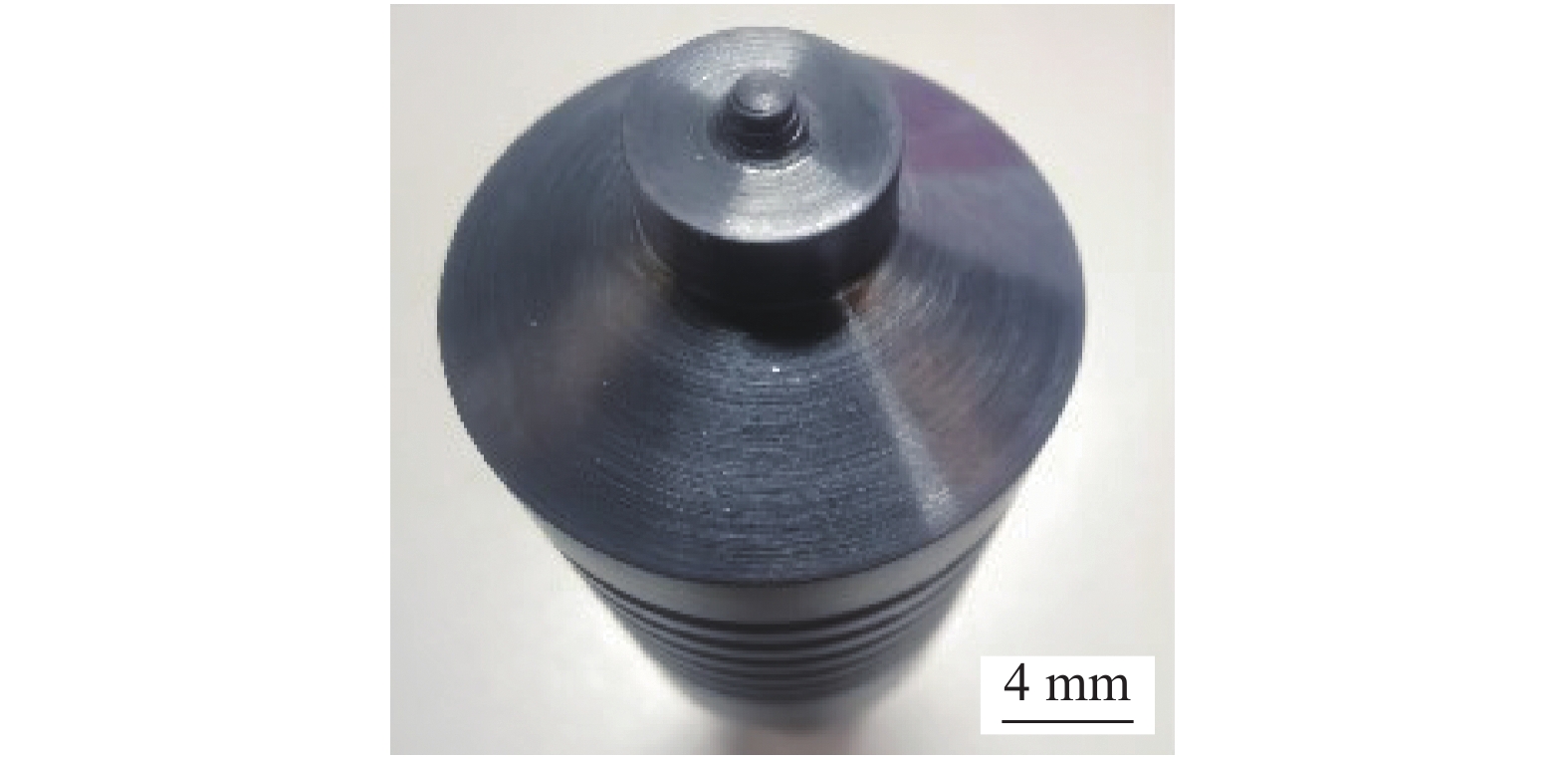

采用FSW-3LM-3012型FSW焊机对2 mm厚的2195-T6铝锂合金板(购买后经1年自然放置时效)沿轧制方向进行焊接,试板尺寸为150 mm × 100 mm × 2 mm. 母材的化学成分为Al-4.01Cu-1.02Li-0.52Mg-0.29Ag-0.11Zr. 试验用搅拌头材料为H13工具钢,采用带有右旋螺纹的锥形搅拌针,搅拌头形貌如图1所示. 搅拌头轴肩直径为8 mm,搅拌针长度为1.8 mm,搅拌针根部直径为3.2 mm,搅拌针端部直径为2.2 mm. 焊前采用砂纸对工件待焊位置进行打磨,以消除氧化膜,用丙酮除去表面油污,然后装夹待焊. 焊接时,搅拌头逆时针旋转,转速为800 r/min,下压量为0.15 mm,倾角为2.5°,焊接速度分别采用120,150,180和210 mm/min.

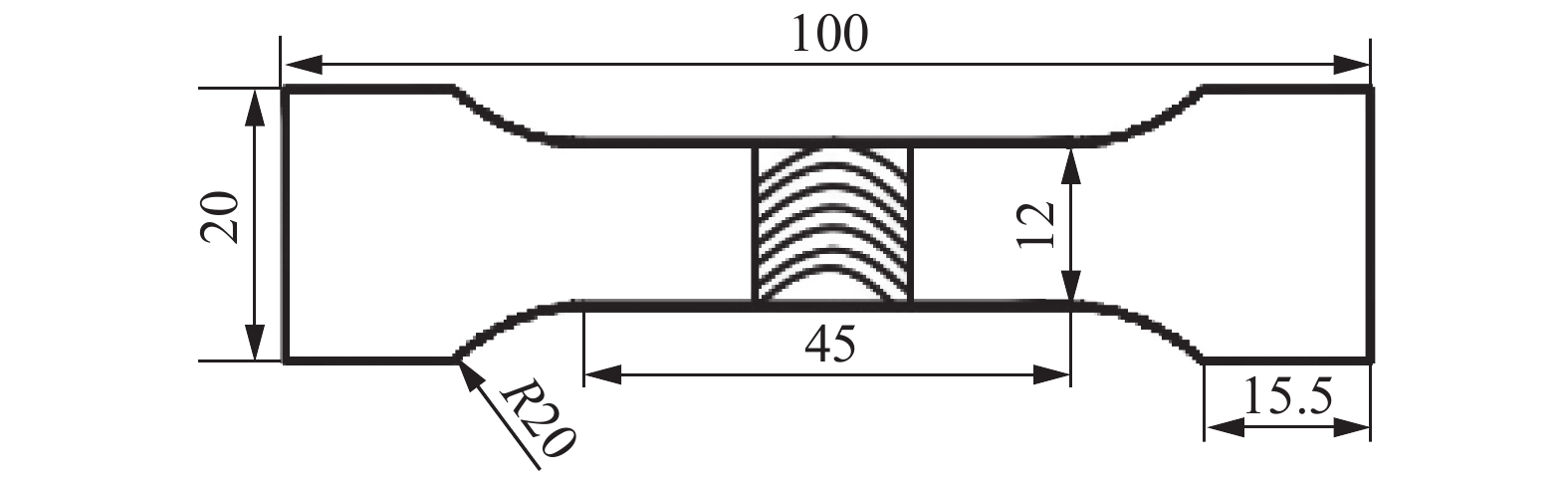

焊后,采用CNC电火花线切割机沿垂直于焊缝方向切取金相试样,用砂纸进行手工研磨并抛光,酒精清洗后将其浸于Keller试剂(2.5 mL HNO3 + 1.5 mL HCl + 1 mL HF + 95 mL H2O)中腐蚀45 s,然后在LV150N型尼康金相显微镜下进行焊缝宏观形貌和微观组织观察. 按照图2所示尺寸切取拉伸试样,用砂纸进行打磨,以去除线切割痕迹. 随后采用WDW-100AE型电子万能材料试验机进行拉伸性能测试,拉伸速度为1 mm/min. 采用JSM-7800F型场发射高温扫描电镜对拉伸断口形貌进行观察分析. 利用HVS-1000Z-W型自动转塔维式硬度计在距离焊缝上表面0.5,1和1.5 mm位置测量接头各区域的显微硬度,加载载荷为2.94 N,加载时间为10 s. 沿焊缝横断面切取电子背散射衍射(electron backscattered diffraction,EBSD)观察试样,经机械抛光后,在温度 −20 ℃、恒定电压15 V条件下进行12 s电解抛光,以消除样品表面的应力层,电解液为15%高氯酸和85%酒精的混合溶液. 采用JSM-7800F型扫描电镜配备的NordlysMax3 型EBSD测试系统进行测试,加速电压为25 kV. 采用HKL-CHANNEL 5系统对EBSD数据进行分析.

2. 试验结果与讨论

2.1 焊缝横断面形貌

图3为不同焊接速度下焊缝横截面宏观形貌,其中图中黑色箭头示意其所在区域的材料流动方向. 从图3可以看出,所采用的搅拌针长度与下压量匹配良好,3组焊接速度下接头均无隧道、孔洞、未焊合等焊接缺陷产生,焊缝成形良好. 根据微观组织特征,焊缝大致可分为4个区域[16]:焊核区(nugget zone, NZ)、热力影响区(thermo-mechanical affected zone, TMAZ)、热影响区(heat affected zone, HAZ)和母材(base material, BM). 图3中后退侧的热力影响区均存在向焊核区内部扩展的现象,使得后退侧热力影响区的最大宽度略有增加,Liu等人[8]也观察到此现象. 当焊接速度为120 mm/min时,热力影响区延伸至焊核区处的最大宽度为1.49 mm;而当焊接速度增加至210 mm/min时,最大宽度仅为0.87 mm. 在相同的转速条件下,随着焊接速度的增加,后退侧热力影响区向焊核区内部扩展的长度不断减小. 这是因为随着焊接速度增大,焊接热输入降低,材料的流变应力增大,导致后退侧热力影响区的材料更难以被挤压进焊核区,因此其向焊核区内部扩展的长度减小. 此外,后退侧热力影响区的最大宽度位于上部轴肩作用区与下部搅拌针作用区的交界处,此处上方材料主要受轴肩影响,而下方材料主要受搅拌针影响,使得该处上、下两侧的材料流动方向有明显差异(图3c),从而导致该处热力影响区向焊核区延伸,形成凸起的边界形貌. 根据材料变形特征,焊核区可以进一步细分为上焊核区(upper nugget zone, UNZ)和下焊核区(lower nugget zone, LNZ). 如图3b所示,下焊核区的材料主要来自于搅拌头轴肩部位的前进侧,而轴肩后退侧的材料沉积于上焊核区,这是带右旋螺纹的搅拌头逆时针搅拌与后倾下压共同作用的结果. 随着焊接速度的增加,焊核区下部搅拌针的搅拌挤压作用明显减弱,相应地轴肩对材料流动的影响更加明显,使得上焊核区不断延伸至下焊核区内部.

2.2 焊缝微观组织

图4 ~ 图6为不同焊接速度下焊缝横截面不同区域的微观组织形貌. 从图3b、图4b和图5b可以看出,焊核区分布着多且细密的等轴晶粒,该区域金属材料经历了较高的温度与剧烈的塑性变形,从而发生动态再结晶过程. 在搅拌头的搅拌作用下,前进侧晶粒受到焊核区材料的剪切挤压作用,前进侧热力影响区中存在有明显取向分布的组织,与母材原始轧制晶粒伸长方向成一定角度(图4a、图5a和图6a). 图7为焊接速度180 mm/min时接头的热影响区与母材的微观组织. 因为热影响区离焊核区较远,其晶粒组织未受到搅拌头的搅拌作用,但依然经历了一定的焊接热循环作用,使得热影响区组织比母材更加粗大. 对比图4a与图4c可以发现,位于焊缝前进侧(advancing side, AS)的热力影响区与焊核区的边界比后退侧(retreating side, RS)的边界清晰. 这是因为前进侧的焊缝金属在旋转剪切作用下发生剧烈塑性变形,使其微观组织发生动态再结晶,新形成的动态再结晶组织与母材的轧制组织明显不同. 与前进侧受到剪切变形作用的材料的形态不同,而后退侧材料主要受到从搅拌头前方流到后方的塑性材料的挤压作用,其变形程度有限,动态再结晶程度较低,因此后退侧热力影响区与熔核区之间的边界不够清晰. 此外,对比3组焊接速度下前进侧热力影响区组织取向(图4 ~ 图6中红色箭头所示)可以看出,随着焊接速度的增大,晶粒组织偏离原始轧制晶粒伸长方向的程度有所减小,其原因为热输入随焊接速度的增大而减小,导致在较高焊接速度情况下,热力影响区材料的流变应力增加,搅拌头的旋转剪切作用削弱.

图8为FSW接头不同区域的EBSD图. 从图8可以看出,不同区域的微观组织形貌和晶粒大小及取向.从图8a、图8b和图8c可以看出,3组焊接速度下焊核区均分布着大量细小的等轴晶粒,表明均发生了较为完全的再结晶过程[17]. 由图8d可知,热力影响区的部分晶粒沿某些方向被拉长,并且存在很多细小的再结晶晶粒,其原因为热力影响区受到搅拌头强烈的旋转剪切与挤压作用,晶粒沿受力方向被拉长,在变形过程中,部分晶粒破碎,发生几何动态再结晶,形成细小的再结晶晶粒. 热影响区晶粒组织与母材类似,仍呈现原始轧制晶粒的形态,但晶粒更为粗大,平均晶粒尺寸达到16.79 μm (图8e),而母材晶粒尺寸为11.64 μm (图8f). 在焊接过程中,HAZ经历了较高的热作用,部分沉淀相溶解于基体中而发生软化,晶粒发生长大.

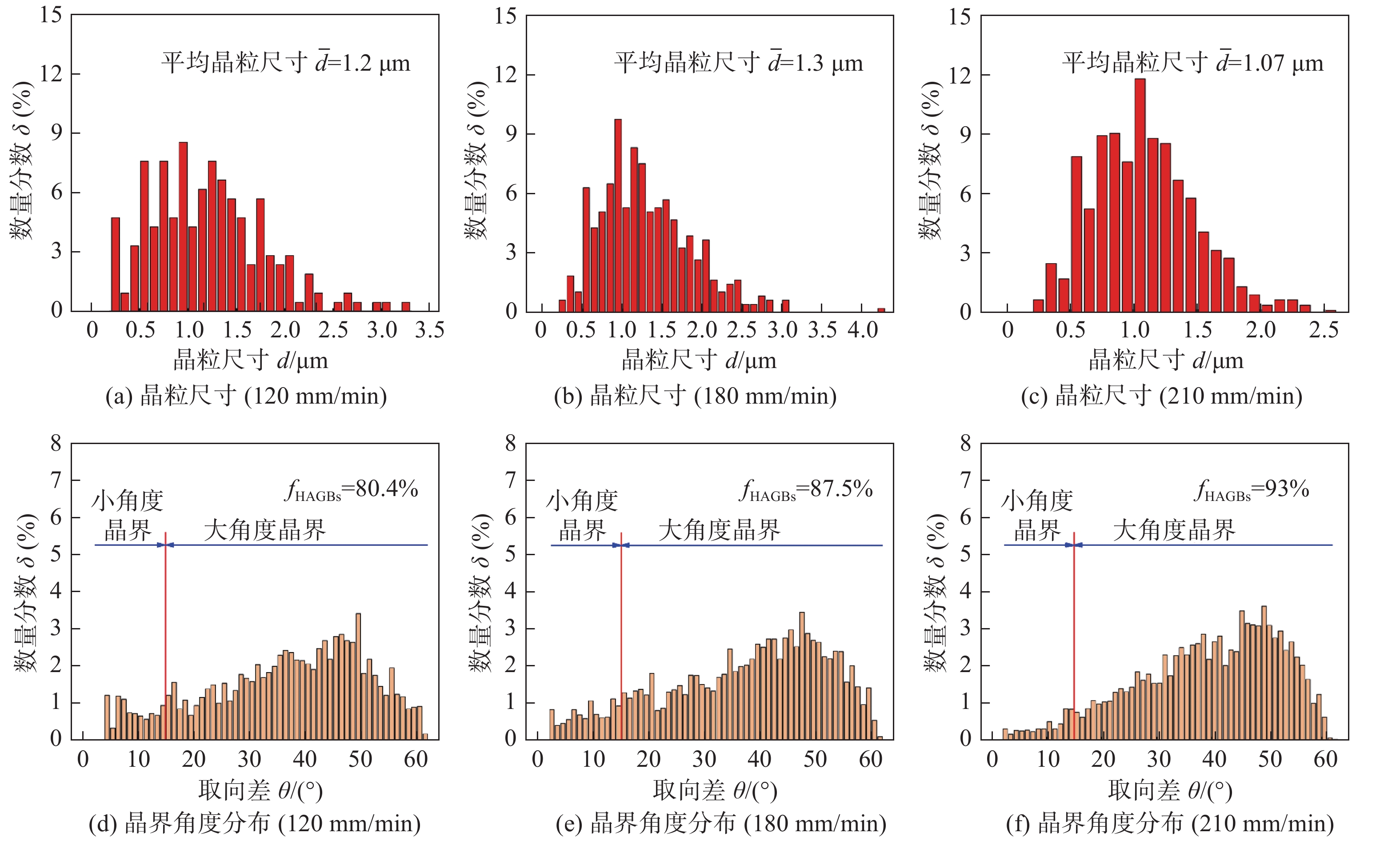

图9为不同焊接速度下接头焊核区晶粒尺寸与晶界角度分布. 从图9可以看出,随着焊接速度的增加,焊核区平均晶粒尺寸先略微增大,随后减小. 焊接速度为210 mm/min时,焊核区平均晶粒尺寸最小,仅为1.07 μm;焊接速度为180 mm/min时,平均晶粒尺寸最大,达到1.3 μm. 但整体上焊核区的晶粒尺寸均较为细小,焊接速度对焊核区平均晶粒尺寸的影响不明显. 此外,根据图9a~图9c中晶粒尺寸的分布可以看出,当焊接速度增大时,焊核区所有晶粒的尺寸更加集中于平均晶粒尺寸周围,焊核区晶粒尺寸更加均匀. 从图9d~图9f可以看出,大角度晶界含量随着焊接速度的增加而增大,在焊接速度为210 mm/min时达到最大的93%. 这表明,在所研究的参数范围内,焊核区材料的再结晶程度随着焊接速度的增加而增大. 因为提高焊接速度,热输入降低,焊核区材料的连续动态再结晶作用更明显,所以大角度晶界含量增加.

![]() 图 9 FSW接头的晶粒尺寸与晶界角度分布Figure 9. Grain size and misorientation angle distribution of FSW joints.(a) grain size (120 mm/min); (b) grain size (180 mm/min); (c) grain size (210 mm/min); (d) misorientation angle distribution (120 mm/min); (e) misorientation angle distribution (180 mm/min); (f) misorientation angle distribution (210 mm/min)

图 9 FSW接头的晶粒尺寸与晶界角度分布Figure 9. Grain size and misorientation angle distribution of FSW joints.(a) grain size (120 mm/min); (b) grain size (180 mm/min); (c) grain size (210 mm/min); (d) misorientation angle distribution (120 mm/min); (e) misorientation angle distribution (180 mm/min); (f) misorientation angle distribution (210 mm/min)2.3 接头织构分析

图10为焊接速度180 mm/min时前进侧与后退侧热力影响区、热影响区以及母材的{100}极图和取向分布函数(orientation distribution function, ODF)图. 从图10可以看出,前进侧热力影响区的织构类型主要为{110}<110>织构、{112}<111>铜型织构和{111}<112>黄铜织构;而后退侧热力影响区则出现了{112}<110>剪切织构、{001}<100>立方织构、{001}<120>再结晶织构与{110}<122>织构,且前进侧热力影响区的织构强度大于后退侧. 这是由于前进侧材料被搅拌针剪切然后沿旋转方向被带至前进侧沉积,所以前进侧热力影响区的织构强度相对于后退侧更强,而后退侧的晶粒取向相对于前进侧更无规律可循,织构类型更加复杂. 此外,后退侧热力影响区中立方取向的再结晶晶粒增多,提高轧制方向强度的同时会降低该区域45°方向的强度,从而导致拉伸试验中裂纹更容易沿着热力影响区的45°方向扩展. 热影响区由于在轧制加工过程中产生了部分再结晶晶粒,除了存在{112}<111>铜型变形织构与{011}<211>黄铜型织构,还有介于立方织构和旋转立方织构之间的{001}<120>再结晶织构. 母材中主要为{110}<110>织构,以及常见的{112}<111>铜型织构和{111}<112>黄铜型织构.

图11为不同焊接速度下焊核区中心不同深度位置的ODF图. 从图11可以看出,焊接速度为120 mm/min时,焊核区中心主要存在{110}<110>织构,{011}<100>戈斯织构以及{110}<122>织构. 当焊接速度增大到180 mm/min时,焊核区除了存在以上织构外,还出现{025}<100>黄铜织构. 当焊接速度增加至210 mm/min时,焊核区{110}<110>织构与戈斯织构消失,而生成{001}<100>立方再结晶织构,以及{025}<100>黄铜织构和{001}<120>再结晶织构. 随着焊接速度的提高,焊核区材料经历的热力变形过程差异较大,使得焊核区中心的织构类型发生复杂的变化. 除此之外,对比焊接速度为180 mm/min时焊核区中心不同深度位置的ODF图,可以看出上部与中部的主要织构类型主要为{011}<100>戈斯织构[18],且都存在{110}<122>织构,两者均属于典型的再结晶织构;而底部出现了{025}<100>黄铜织构与{001}<120>再结晶织构,这表明焊核区上部与中部由于温度较高,再结晶程度高于底部,再结晶织构更多,焊核区板厚方向不同位置处织构类型的差异将影响接头的力学性能.

2.4 显微硬度分析

图12为2195-T6铝锂合金FSW接头横截面显微硬度分布曲线. 图12a为焊接速度180 mm/min时焊缝横截面上距离焊缝上表面0.5 mm (上)、1.0 mm (中)和1.5 mm (下)的硬度分布曲线. 图12b为3组焊接速度条件下焊缝横截面距离上表面1.0 mm处的显微硬度曲线. 2195-T6铝合金FSW接头显微硬度曲线呈典型的W形,前进侧与后退侧的曲线并不对称,母材硬度最高达到178 HV,焊核区硬度略高于热力影响区但低于母材. 硬度最小值位于热影响区,在120 ~ 130 HV之间,这主要是因为在焊接热循环的影响下,热影响区的沉淀相发生粗化与溶解,使得接头热影响区出现软化. 接头后退侧的软化程度更为严重,主要是因为焊接时前进侧塑性材料在搅拌头作用下流动至后退侧,并在后退侧堆积[19],造成热量积累,使得后退侧材料经历的高温停留时间大于前进侧材料经历的高温停留时间,导致后退侧沉淀相的溶解与粗化程度高于前进侧沉淀相的溶解与粗化程度.

从图12可以看出,焊缝底部的硬度略高于焊缝中部和上部,这是因为板材底部与垫板接触,较快的散热速度抑制了晶粒粗化,根据霍尔佩奇关系,其硬度反而较高. 此外,对比3组焊接速度条件下接头各区域的硬度可以发现(图12b),焊接速度180 mm/min时焊核区与热力影响区的硬度最高,且热影响区硬度最小值也最大.

2.5 接头的拉伸性能

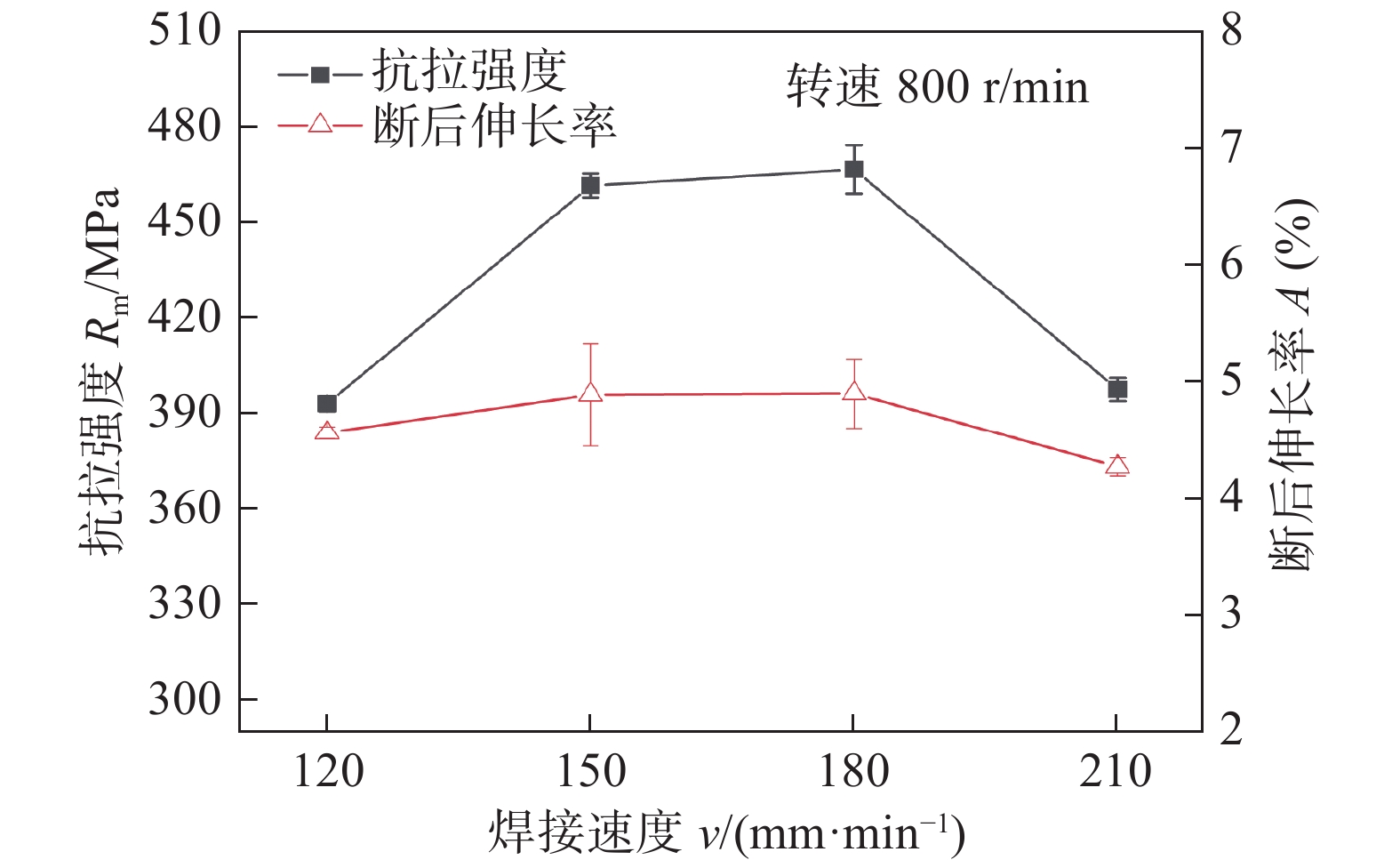

图13为不同焊接速度下2195-T6铝锂合金FSW接头的拉伸性能. 从图13可以看出,随着焊接速度从120 mm/min增加到210 mm/min,抗拉强度与断后伸长率均是先增大后减小. 当焊接速度为120 mm/min时,接头的抗拉强度最低,仅为393 MPa,而母材的抗拉强度为541 MPa,接头抗拉强度达到母材的72.6%;当焊接速度为150 mm/min时,抗拉强度有较大提升;当焊接速度增加至180 mm/min时,抗拉强度最高,达到467 MPa,此时接头的抗拉强度达到母材的86.3%;而当焊接速度进一步增加至210 mm/min时,接头强度下降至398 MPa,略高于120 mm/min时的抗拉强度. 因为后退侧热影响区的软化程度不同,随着焊接速度的提高,最低硬度值先增大后减小(图12b),这与抗拉强度及断后伸长率的变化趋势吻合.

当焊接速度为120 mm/min时,由于热输入较高,容易导致接头析出相的溶解和粗化,同时焊核区晶粒尺寸分布不均匀(图9a),所以抗拉强度较低;而焊接速度为210 mm/min时,热输入较低,焊核区材料流动性不足,且搅拌针的搅拌作用减弱,焊核区底部出现粗大的带状结构,同时上焊核区与下焊核区之间出现明显的分层界限(图3c),拉伸过程中易引起应力集中,成为裂纹源,降低接头结合强度. 此外,从图中还可以看出,不同焊接速度下的断后伸长率均较低,最高也仅达到5.0%,远低于母材的14.0%. 主要因为接头不同区域及焊核区厚度方向的织构类型和晶粒取向等微观组织结构不均匀引起的应力集中,导致较低的接头断后伸长率.

2.6 断口形貌分析

图14为不同焊接速度条件下接头的断裂位置. 随着焊接速度从120 mm/min上升到210 mm/min,断裂位置均位于接头后退侧. 当焊接速度为120 mm/min时,裂纹沿着与拉伸轴呈60°方向扩展,最后断裂在焊核区顶部偏向后退侧边缘位置. 当焊接速度增加到180 mm/min和210 mm/min时,裂纹的扩展路径相似,大致呈45°方向扩展,最终断裂于焊核区顶部中心线附近. 在热力影响区与焊核区界面附近微观织构发生复杂转变,使该区域出现低泰勒指数晶粒带,从而成为局部晶体学弱区[9],导致裂纹形成后穿过此薄弱区域而断裂.

图15为不同焊接速度下接头的断口SEM照片. 从图15可以看出,母材的拉伸断口存在众多小而浅的韧窝,属于典型的韧性断裂模式. 焊接速度对接头断裂模式具有一定影响,所有接头的拉伸断口均拥有一些大而浅的韧窝与大面积的小平面,整体上断口主要呈现韧性断裂特征. 从图15b、图15d和图15e可以看出,在焊接速度180 mm/min条件下,接头断口上部、中部和下部的形貌也有一定差异,与断口中部类似,断口上部存在明显的撕裂棱以及小面积分散的小平面,而断口下部则拥有较多的韧窝与撕裂棱,韧性较好. 因此,当裂纹在此处形成而扩展至焊缝中上部并最终导致断裂时,接头的抗拉强度较高.

![]() 图 15 拉伸试样的断口形貌Figure 15. Fracture morphology of tensile specimen. (a) middle areas of the fracture surface (120 mm/min); (b) middle areas of the fracture surface (180 mm/min); (c) middle areas of the fracture surface (210 mm/min); (d) top of the fracture surface (180 mm/min); (e) bottom of the fracture surface (180 mm/min); (f) BM

图 15 拉伸试样的断口形貌Figure 15. Fracture morphology of tensile specimen. (a) middle areas of the fracture surface (120 mm/min); (b) middle areas of the fracture surface (180 mm/min); (c) middle areas of the fracture surface (210 mm/min); (d) top of the fracture surface (180 mm/min); (e) bottom of the fracture surface (180 mm/min); (f) BM3. 结论

(1) 采用FSW实现了2 mm厚的2195-T6铝锂合金的焊接,并在搅拌头转速800 r/min、焊接速度180 mm/min条件下获得的接头力学性能最优,抗拉强度达到467 MPa,为母材的86.3%.

(2) 2195-T6铝锂合金FSW接头后退侧存在较为明显的热力影响区金属向焊核区扩展现象,且随着焊接速度的增大,扩展距离减小. 焊核区上部受轴肩影响的金属和下部受搅拌针影响的金属流动模式不同,使焊缝横断面上存在较为明显的分层现象.

(3) 对接头微观组织结构的分析发现,不同焊接速度下焊核区平均晶粒尺寸差别较小,但大角度晶界含量随焊接速度的增大而提高. 在焊接速度为180 mm/min时,焊核区上部与中部的织构类型主要为{011}<100>戈斯织构,而底部主要为{025}<100>黄铜织构.

-

图 9 FSW接头的晶粒尺寸与晶界角度分布

Figure 9. Grain size and misorientation angle distribution of FSW joints.(a) grain size (120 mm/min); (b) grain size (180 mm/min); (c) grain size (210 mm/min); (d) misorientation angle distribution (120 mm/min); (e) misorientation angle distribution (180 mm/min); (f) misorientation angle distribution (210 mm/min)

图 15 拉伸试样的断口形貌

Figure 15. Fracture morphology of tensile specimen. (a) middle areas of the fracture surface (120 mm/min); (b) middle areas of the fracture surface (180 mm/min); (c) middle areas of the fracture surface (210 mm/min); (d) top of the fracture surface (180 mm/min); (e) bottom of the fracture surface (180 mm/min); (f) BM

-

[1] Dursun T, Soutis C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862 − 871.

[2] Threadgill P L, Leonard A J, Shercliff H R, et al. Friction stir welding of aluminium alloys[J]. International Materials Reviews, 2009, 54(2): 49 − 93. doi: 10.1179/174328009X411136

[3] Padhy G K, Wu C S, Gao S. Friction stir based welding and processing technologies-processes, parameters, microstructures and applications: A review[J]. Journal of Materials Science & Technology, 2018, 34(1): 1 − 38.

[4] Chu Q, Yang X W, Li W Y, et al. On visualizing material flow and precipitate evolution during probeless friction stir spot welding of an Al-Li alloy[J]. Materials Characterization, 2018, 144: 336 − 344. doi: 10.1016/j.matchar.2018.07.026

[5] Naumov A, Isupov F, Rylkov E, et al. Microstructural evolution and mechanical performance of Al-Cu-Li alloy joined by friction stir welding[J]. Journal of Materials Research and Technology, 2020, 9: 14454 − 14466. doi: 10.1016/j.jmrt.2020.10.008

[6] 王大勇, 冯吉才, 狄欧, 等. 铝合金搅拌摩擦焊接头焊核区等轴再结晶组织的形成机制[J]. 焊接学报, 2003, 24(4): 33 − 35. doi: 10.3321/j.issn:0253-360X.2003.04.009 Wang Dayong, Feng Jicai, Di Ou, et al. Forming process analysis of equiaxed grain in weld nugget zone during friction-stir welding of aluminum alloy[J]. Transactions of the China Welding Instiution, 2003, 24(4): 33 − 35. doi: 10.3321/j.issn:0253-360X.2003.04.009

[7] Ma Z Y, Liu F C, Mishra R S. Superplastic deformation mechanism of an ultrafine-grained aluminum alloy produced by friction stir processing[J]. Acta Materialia, 2010, 58(14): 4693 − 4704. doi: 10.1016/j.actamat.2010.05.003

[8] Liu H J, Hu Y Y, Dou C, et al. An effect of the rotation speed on microstructure and mechanical properties of the friction stir welded 2060-T8 Al-Li alloy[J]. Materials Characterization, 2017, 123: 9 − 19. doi: 10.1016/j.matchar.2016.11.011

[9] Tao Y, Ni D R, Xiao B L, et al. Origin of unusual fracture in stirred zone for friction stir welded 2198-T8 Al-Li alloy joints[J]. Materials Science & Engineering A, 2017, 693: 1 − 13.

[10] Mao Y Q, Ke L M, Liu F C, et al. Effect of welding parameters on microstructure and mechanical properties of friction stir welded joints of 2060 aluminum lithium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(5-8): 1419 − 1431. doi: 10.1007/s00170-015-7191-2

[11] Chen H Y, Fu L, Liang P. Microstructure, texture and mechanical properties of friction stir welded butt joints of 2A97 Al-Li alloy ultra-thin sheets[J]. Journal of Alloys and Compounds, 2017, 692: 155 − 169. doi: 10.1016/j.jallcom.2016.08.330

[12] Zhang J, Feng X S, Gao J S, et al. Effects of welding parameters and post-heat treatment on mechanical properties of friction stir welded AA2195-T8 Al-Li alloy[J]. Journal of Materials Science & Technology, 2018, 34(1): 219 − 227.

[13] 束彪, 国旭明, 张春旭. 2195铝锂合金搅拌摩擦焊接头组织及性能[J]. 航空材料学报, 2010, 30(4): 12 − 15. doi: 10.3969/j.issn.1005-5053.2010.4.003 Shu Biao, Guo Xuming, Zhang Chunxu. Microstructures and properties of friction stir welded joint of 2195 Al-Li alloy[J]. Journal of Aeronautical Materials, 2010, 30(4): 12 − 15. doi: 10.3969/j.issn.1005-5053.2010.4.003

[14] Tayon W A, Domack M S, Hoffman E K, et al. Texture evolution within the thermomechanically affected zone of an Al-Li alloy 2195 friction stir weld[J]. Metallurgical and Materials Transactions A, 2013, 44(11): 4906 − 4913. doi: 10.1007/s11661-013-1802-z

[15] Qin H L, Zhang H, Wu H Q. The evolution of precipitation and microstructure in friction stir welded 2195-T8 Al-Li alloy[J]. Materials Science & Engineering A, 2015, 626: 322 − 329.

[16] Yu P F, Wu C S, Shi L. Analysis and characterization of dynamic recrystallization and grain structure evolution in friction stir welding of aluminum plates[J]. Acta Materialia, 2021, 207: 116692. doi: 10.1016/j.actamat.2021.116692

[17] 袁鸽成, 梁春朗, 刘洪, 等. 搅拌摩擦焊焊接5083铝合金板材焊核区的晶体取向[J]. 焊接学报, 2014, 35(8): 79 − 82. Yuan Gecheng, Liang Chunlang, Liu Hong, et al. Crystal orientation in nugget zone of friction stir welded 5083 aluminum alloy plates[J]. Transactions of the China Welding Instiution, 2014, 35(8): 79 − 82.

[18] 张亮亮, 王希靖, 魏学玲, 等. 转速对6082-T6铝合金搅拌摩擦焊焊接接头织构的影响[J]. 焊接学报, 2019, 40(3): 128 − 132. doi: 10.12073/j.hjxb.2019400085 Zhang Liangliang, Wang Xijing, Wei Xueling, et al. Effect of rotation speed on texture type in friction stir welding joint for 6082-T6 aluminum alloy[J]. Transactions of the China Welding Instiution, 2019, 40(3): 128 − 132. doi: 10.12073/j.hjxb.2019400085

[19] 武传松, 宿浩, 石磊. 搅拌摩擦焊接产热传热过程与材料流动的数值模拟[J]. 金属学报, 2018, 54(2): 265 − 277. doi: 10.11900/0412.1961.2017.00294 Wu Chuansong, Su Hao, Shi Lei. Numerical simulation of heat generation, heat transfer and material flow in friction stir welding[J]. Acta Metallurgica Sinica, 2018, 54(2): 265 − 277. doi: 10.11900/0412.1961.2017.00294

-

期刊类型引用(7)

1. 韩念梅,冯迪,陈家劲,吴彤,张保玲,唐建国. 焊前状态对7055铝合金焊接接头组织与性能的影响. 材料热处理学报. 2025(03): 226-238 .  百度学术

百度学术

2. 许楠,张柏硕,齐天祥,刘朝阳,徐玉缀,宋亓宁,包晔峰. HSn70-1锡黄铜冷源辅助搅拌摩擦焊搅拌区的强化机制和应变硬化行为. 焊接学报. 2024(01): 17-22+130 .  本站查看

本站查看

3. 陈文雅,宋娓娓,汪洪峰. 聚丙烯塑料搅拌摩擦连接区性能分析. 塑料科技. 2024(12): 93-96 .  百度学术

百度学术

4. 程哲闻,张可,吕晓辉,蒋元宁,石磊. 铝锂合金的搅拌摩擦焊及其改型工艺研究进展. 电焊机. 2023(03): 46-53+71 .  百度学术

百度学术

5. 徐桂芳,张杰,宋瑞智,王嘉. 人工时效对喷射成形2195-T4搅拌摩擦焊接头组织与性能的影响. 材料热处理学报. 2023(05): 217-226 .  百度学术

百度学术

6. 张贤昆,石磊,武传松,李胜利. 铝/钛异种金属超声振动强化搅拌摩擦焊接工艺试验研究. 航天制造技术. 2023(04): 7-11 .  百度学术

百度学术

7. 苏海龙,骆宗安,谢广明,王浩. 真空搅拌摩擦焊机的研制. 焊接. 2022(10): 37-42 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: