Defect identification algorithm for weld X-ray imagesbased on the CCBFE-RCNN model

-

摘要:

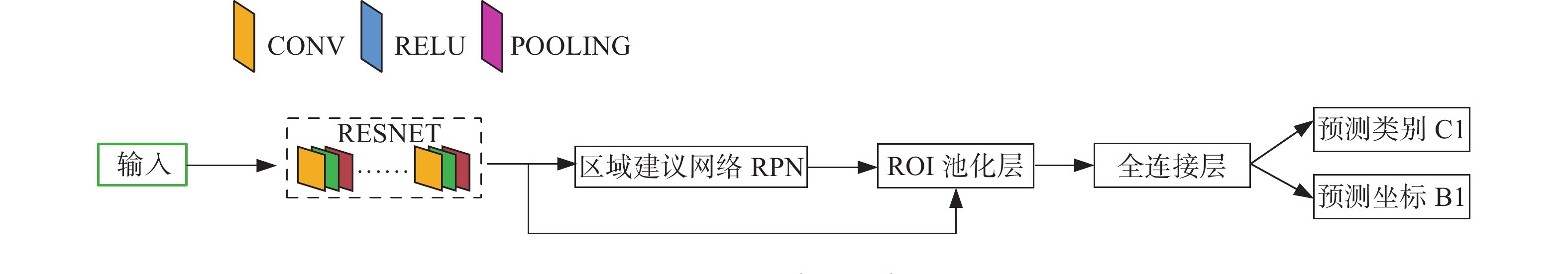

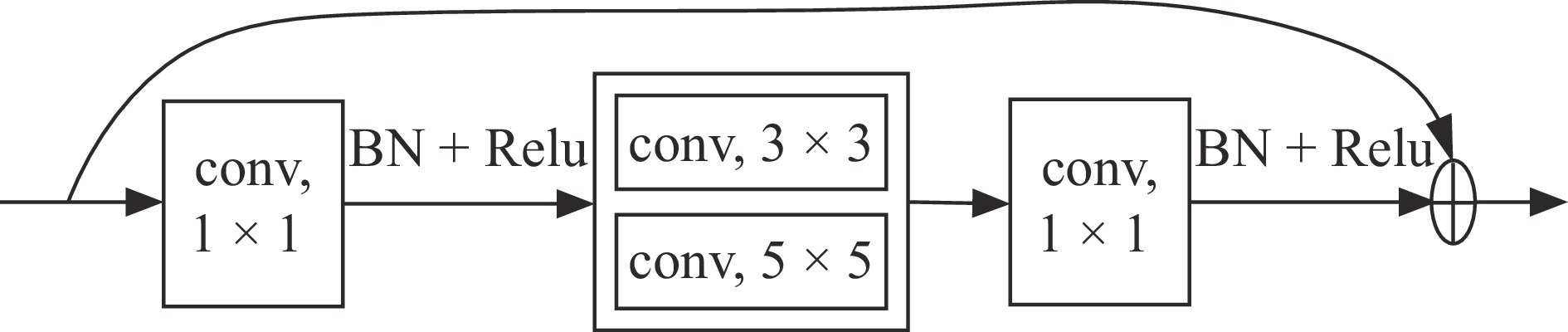

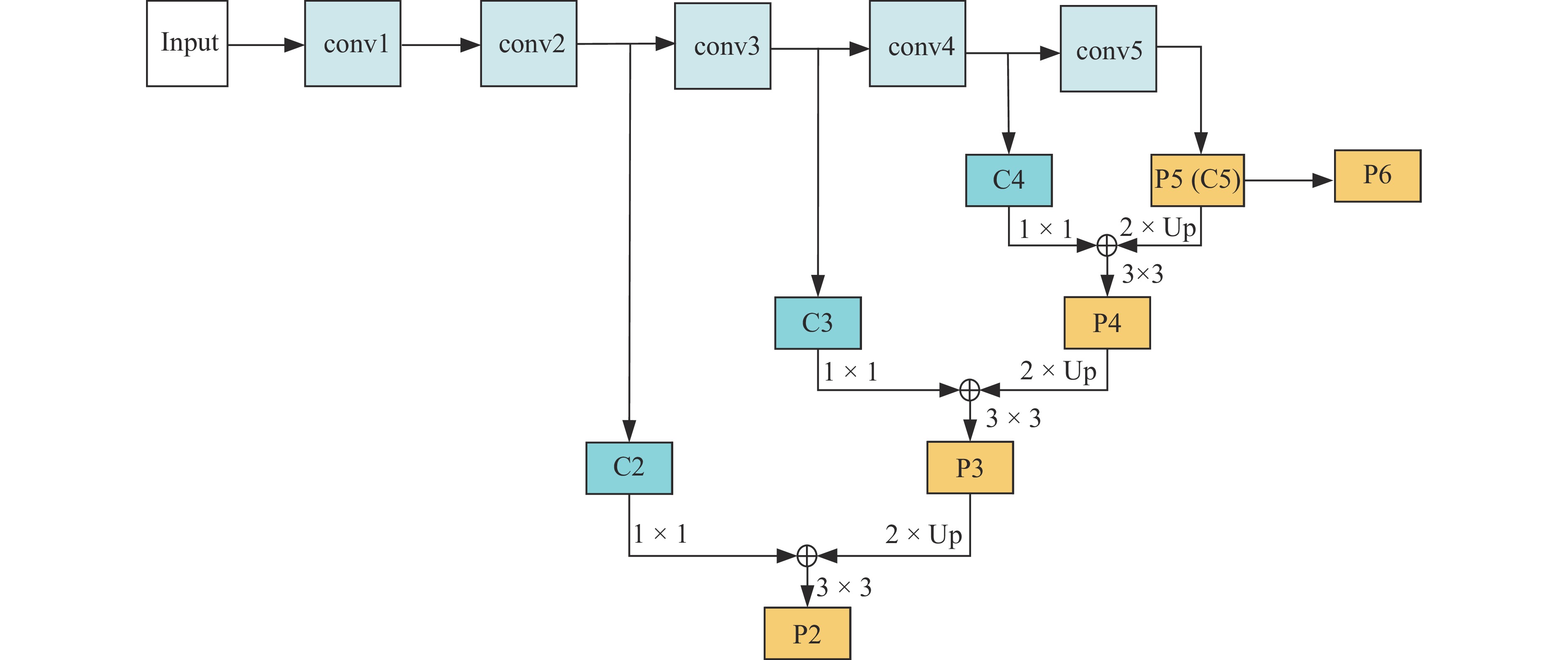

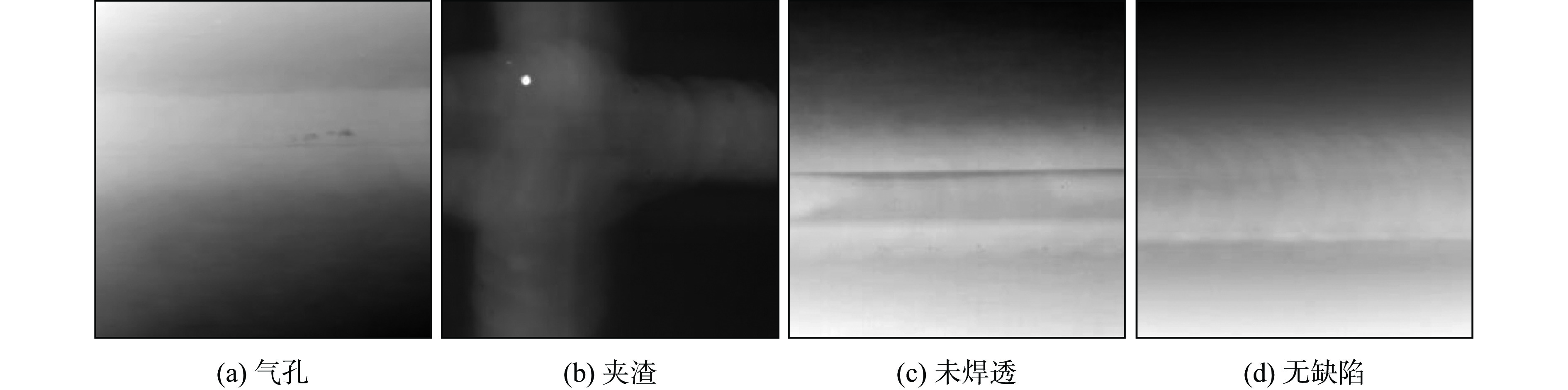

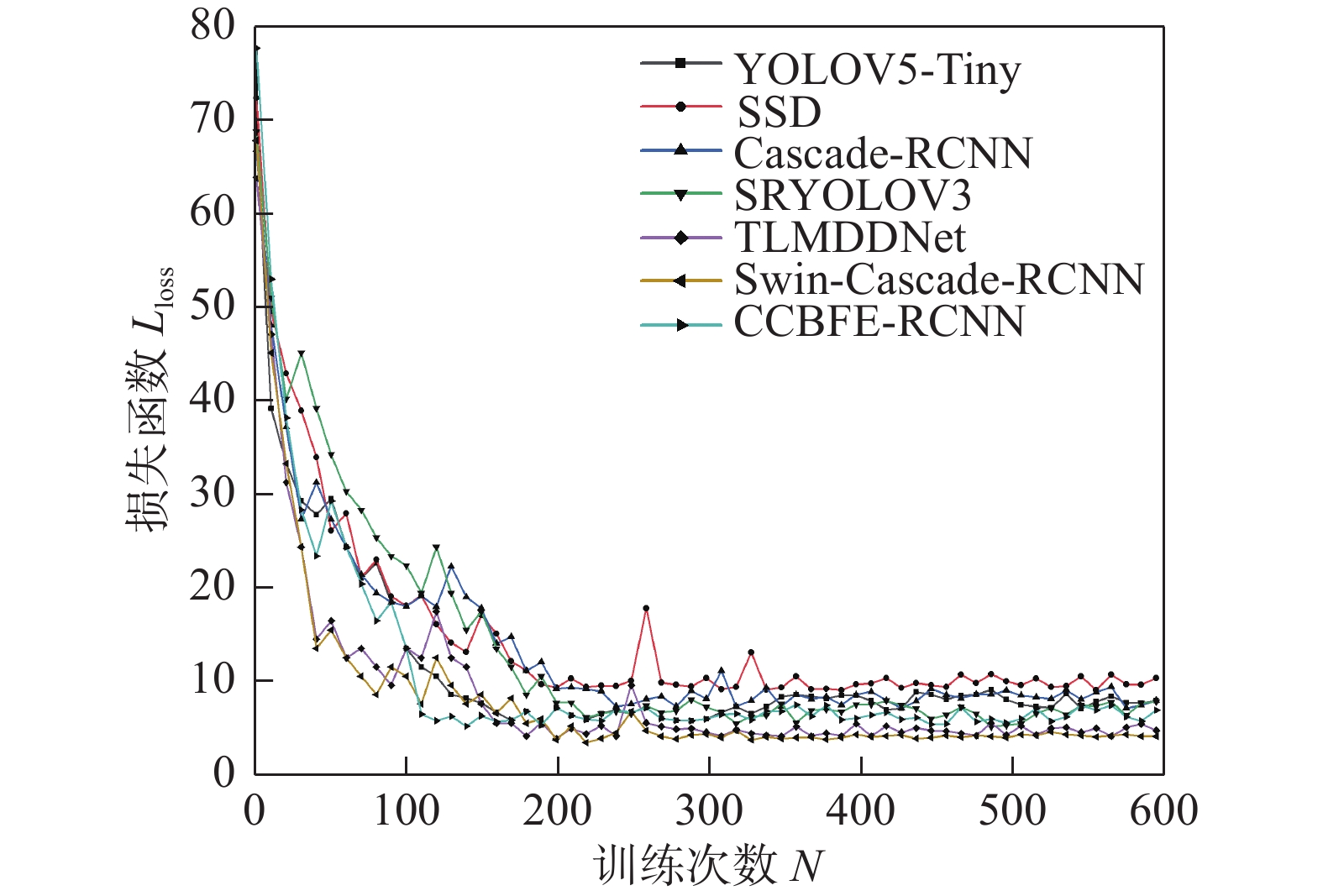

针对X射线图像人工评定过程中存在劳动强度大、检测效率低等问题,提出一种基于Cascade-RCNN网络改进的多尺度目标检测网络CCBFE-RCNN模型,采用合并卷积层结构和FPN特征金字塔网络提升模型特征提取的尺度范围,增强了模型对于多尺度特征的提取能力;使用BFE特征批量消除网络,随机消除特征图区域,避免多次训练过程中的过拟合问题并强化了特征区域表达,同时对损失函数进行改进,对模型没有准确识别出含缺陷图像加大惩罚. 通过构建并扩充熔焊焊缝X射线图像数据集,对模型进行测试. 结果表明,CCBFE-RCNN缺陷检测模型全类别召回率均值、全类别精确率均值为93.09%和91.92%,与Cascade-RCNN网络模型相比平均召回率提升5.16%,平均精确率提升5.27%. 并使用工业缺陷检测数据集对CCBFE-RCNN模型进行测试,验证了模型的泛化能力,可为焊缝缺陷智能化识别提供算法支撑.

Abstract:In view of the problems of high labor intensity and low detection efficiency in the manual evaluation process of X-ray images, a multi-scale object detection network CCBFE-RCNN model based on the improved Cascade-RCNN network is proposed. The combined convolutional layer structure and FPN feature pyramid network are used to enhance the scale range of model feature extraction, and the model's ability to extract multi-scale features is enhanced; Use BFE features to batch eliminate networks, randomly eliminate feature map regions, avoid overfitting problems during multiple training processes, and enhance feature region expression. At the same time, improve the loss function to increase penalties for models that do not accurately identify images containing defects. The model was tested by constructing and expanding a dataset of X-ray images of fusion welds The results show that the CCBFE-RCNN defect detection model has an average recall rate of 93.09% and an average precision rate of 91.92% across all categories, which is 5.16% higher than the average recall rate and 5.27% higher than the average precision rate of the Cascade-RCNN network model. The CCBFE-RCNN model is tested using an industrial defect detection dataset to verify its generalization ability, which can provide algorithm support for intelligent recognition of weld defects.

-

Keywords:

- defect identification /

- concatnated convolution /

- loss function /

- recall /

- precision

-

0. 序言

镁合金具有密度小和比强度高等优点,在航空航天、轨道交通、汽车制造以及通讯电子等工业领域具有巨大的应用潜力[1]. 镁合金大型复杂结构件的制造离不开焊接工艺. 搅拌摩擦焊(FSW)作为新型的固相连接方法,可有效避免和传统熔化焊相关的气孔和热裂纹等缺陷[2].

FSW过程中,由于发生动态再结晶,焊缝通常具有细晶或超细晶组织. 但由于镁合金滑移系数量较少,在高速旋转搅拌头的作用下,焊缝易出现强烈的基面织构[3]. 母材和焊缝晶粒的取向差较大,导致母材和焊缝的边界成为整个接头力学性能最薄弱的区域. 因此,镁合金FSW接头的强度和塑性较母材明显降低[4-6]. 近年来,学者们开始着重研究通过弱化基面织构来改善镁合金FSW接头的综合力学性能. Xin等人[4]和Lee等人[5]对AZ31镁合金FSW接头进行不同程度的焊后塑性变形,发现接头中出现的{10-12}孪晶可改变晶粒取向并弱化基面织构,从而提高焊缝强度. 但塑性变形引入了大量的位错,造成接头的塑性降低. Xin等人[6]又对AZ31镁合金FSW接头进行焊后拉伸和退火处理,发现在接头强度提高的同时,塑性没有发生明显下降,接头的强塑性匹配得到了改善. 在课题组的前期研究中开发了冷源辅助FSW工艺用于镁合金的焊接[3, 7]. 即在焊接过程中采用液态二氧化碳或液氮对焊缝进行强制冷却,可将焊接温度控制在{10-12}孪晶稳定存在的最高温度523 K[8]以下. 接头产生大量{10-12}孪晶,基面织构明显减弱,焊缝的强度和塑性均得到显著改善. 横向拉伸试验表明断裂发生在母材处,实现了镁合金的等强焊接.

焊缝的微观组织对拉伸过程中的应变硬化行为有很大影响,最终决定了焊缝的综合力学性能. 但目前很少有文献报道镁合金FSW焊缝的微观结构是如何影响其应变硬化行为. 因此,文中采用传统FSW和冷源辅助FSW分别对AZ31B镁合金进行焊接,获得具有不同微观组织特征的焊缝. 利用电子背散射衍射(EBSD)和透射电子显微镜(TEM)对焊缝组织进行表征,分析焊缝微观组织在静拉伸试验过程中对加工硬化行为的影响规律.

1. 试验方法

采用商用热轧AZ31B镁合金(200 mm × 100 mm × 3 mm)为研究对象,焊接过程的三个几何方向分别定义为法向(normal direction, ND),横向(transverse direction, TD)和焊接方向(welding direction, WD). 焊接前,彻底清理板材表面以及对接面的杂质和污物. 试件两端用夹具固定,板材下方放置钢制冷却垫板. 搅拌头的轴肩直径15 mm,搅拌针直径和长度分别为6 mm和2.8 mm. 焊接试验的参数为定值,即搅拌头转速600 r/min,焊接速度200 mm/min,轴向压力为9.8 kN. 为了使焊缝具有不同的微观组织,采用冷源辅助FSW方法(冷媒为液态二氧化碳)在相同的参数下再进行一次焊接.

焊接完成后,垂直于WD切取试样. 首先在TD-ND平面对母材和焊缝中心进行EBSD表征. EBSD晶体学数据采集系统安装在一个场发射扫描电子显微镜(FE-SEM)内部. 加速电压20 kV,扫描步长为0.4 μm. EBSD样品首先在砂纸上研磨,然后进行电解抛光,电解液为600 mL甲醇,300 mL甘油和100 mL硝酸的混合溶液. 电解液中加入适量液氮,使其温度保持在−30 ℃. 电解抛光的电压为20 V,时间为40 ~ 60 s. 根据国家标准GB/T 228.1—2010,在平行于WD的焊缝内部切取拉伸试样,标距尺寸为12 mm × 3 mm × 2 mm. 在室温下以1 mm/min的速度进行拉伸试验. 为了解焊缝组织对力学性能的影响,采用TEM对拉伸试验前后的冷源辅助FSW焊缝进行表征,加速电压为200 kV. TEM样品取自焊缝中心,首先在砂纸上将样品机械研磨至50 μm,然后对其双喷减薄,电压为10 V,温度为−30 ℃.

2. 结果与讨论

图1~图3显示的是母材和焊缝的EBSD表征结果,包括反极图、晶界图、{0001}极图、晶粒尺寸分布图和取向差分布直方图. 其中,取向差2° ≤ θ ≤ 15°的为小角度晶界(low angle grain boundary, LAGB),θ ≥ 15°的为大角度晶界(high angle grain boundary, HAGB),θ = 86.3° ± 5°的为孪晶界(twin boundary, TB),在晶界图中分别用蓝线、黑线和红线表示. 母材具有均匀的等轴晶组织,其平均晶粒尺寸为9.5 μm,LAGB的比例为26.9%,且大多数晶粒的<0001>方向和ND平行. 这些是典型热轧镁合金的组织特征[9]. 与母材相比,传统FSW焊缝的晶粒尺寸明显细化,平均晶粒尺寸为4.5 μm,LAGB的比例增加到32.7%. 这是由于在焊接过程中发生了动态再结晶[3]. 另外,在高速旋转搅拌针的作用下,焊缝金属受到剧烈的剪切变形,造成大多数晶粒的(0001)面沿搅拌针的表面平行分布. 因此,焊缝中心晶粒的<0001>方向趋于和WD平行. 冷源辅助 FSW焊缝的平均晶粒尺寸为2.1 μm,比传统FSW焊缝的晶粒更加细小,LAGB的比例增至44.1%. 焊缝的微观组织由变形温度、应变速率和冷却速度共同决定. 其中应变速率和温度在材料科学中是一对耦合的变量,对材料某种性质的影响往往是一致的. 在塑性变形过程中,温度越低、应变速率越大,材料的晶粒越细小. 应变速率和温度对变形组织的综合影响通常用Zener-Hollomon (Z) 参数[10]来描述,即

$$Z = \dot \varepsilon \exp ({Q / {RT}})$$ (1) 式中:

$\dot \varepsilon $ 为应变率;$Q$ 为活化能;$R$ 为气体常数;$T$ 为变形温度. 先前的研究表明镁合金FSW的峰值温度通常在300 ~ 450 ℃之间[11-12]. 同时,搅拌针的高速旋转使焊缝金属具有较大的应变速率. 因此,与热轧相比,FSW的温度和应变速率都较大. 由于FSW的应变速率远大于轧制变形,因此应变速率对$Z$ 参数的贡献占主导作用. 由式(1)可知,FSW过程中的$Z$ 参数比轧制变形大,因此焊缝的晶粒尺寸比母材细小. 传统FSW和冷源辅助FSW的焊接参数相同,因此应变速率相同. 但由于液态二氧化碳的冷却作用,冷源辅助FSW的焊接温度比传统FSW低. 同时冷源辅助FSW焊缝的冷却速度很快,晶粒长大受到抑制,因此其晶粒尺寸比传统FSW更细小. 另外,LAGB通常由位错结构组成[13],冷源辅助FSW焊缝极快的冷却速度限制了位错回复,使大量位错保留在晶粒内部,因此LAGB的比例更大. 有趣的是,冷源辅助FSW焊缝的晶粒有两种取向成分,一部分晶粒的<0001>方向和WD平行,另一部分晶粒的<0001>方向趋于和ND方向平行,基面织构强度明显减弱.FSW过程中轴向压力和搅拌针旋转带来的剪切力分别提供了垂直于c轴的压缩变形和平行于c轴的拉伸变形. 为协调c轴上的应变,焊缝中产生了大量的{10-12}拉伸孪晶[9]. 图4为冷源辅助FSW焊缝中心高分辨EBSD的表征结果,如图4a所示,M和T分别表示基体和孪晶. 由晶体学空间模型可知,在晶粒M1中,孪晶T1和T2具有相同的取向,组成平行孪晶结构. 在相邻晶粒M1和M2中,孪晶T2与T3具有相同的取向,并且在晶界处相连,形成孪晶对,这是相邻晶粒之间应变协调的结果. 孪晶T2在晶粒M1中形核后,一端向晶粒M2扩展. 与晶粒M2晶界接触后,晶界产生大量位错,造成晶界处应力集中. 为了释放应力和协调应变,孪晶T3形核并逐渐长大,孪晶T4的出现阻止了孪晶T3的生长. 孪晶T3和T4取向不同,形成交叉孪晶结构,在交叉点附近作点对点取向分布图,如图4b所示. 可以看出,孪晶T3与T4晶体学关系为60°<10-10>. 由图1c的(0001)极图可知,{10-12}孪晶的极点分布于从ND到TD ± 30°的范围内,表明焊缝中具有大量的平行和60°交叉的孪晶结构,此结果与Park等人[9]的研究结果一致.

![]() 图 4 冷源辅助FSW焊缝的高分辨EBSD表征结果Figure 4. High resolution EBSD characterization results of cold source assistant FSW weld. (a) micrography; (b) point-to-point orientation distribution in Fig.4a red arrow

图 4 冷源辅助FSW焊缝的高分辨EBSD表征结果Figure 4. High resolution EBSD characterization results of cold source assistant FSW weld. (a) micrography; (b) point-to-point orientation distribution in Fig.4a red arrow母材和焊缝区的真应力—应变曲线和拉伸性能分别如图5和表1所示. 可以看出,冷源辅助FSW焊缝的屈服强度较传统FSW低,但其抗拉强度和断后伸长率最高,表现出良好的应变硬化行为. 应变硬化能力Hc、应变硬化指数n以及加工硬化率μ通常用于表征材料的应变硬化行为. Hc为抗拉强度与屈服强度的比值[14],即

表 1 母材和焊缝的拉伸性能Table 1. Tensile properties of base metal and welds材料 抗拉强度

Rm/MPa屈服强度

ReL/MPa断后伸长率

A(%)母材 205 ± 7 45 ± 5 16 ± 1 传统FSW 171 ± 10 56 ± 2 11 ± 2 冷源辅助FSW 230 ± 5 49 ± 4 20 ± 1 $${H_{\rm{c}}} = \frac{{{R_{\rm{m}}}}}{{{R_{{\rm{eL}}}}}} - 1$$ (2) 经计算,冷源辅助FSW焊缝区Hc值最大,表明其应变硬化能力最好. 在均匀塑性变形阶段,流变应力常用Hollomon关系[14]来表示,即

$$\sigma = K{\varepsilon ^{\rm{n}} }$$ (3) 式中:K为由应变硬化引起的强度系数. Afrin等人[14]提出了以下修正方程,即

$$\log \left( {\sigma - {R_{{\rm{eL}}}}} \right) = K + n\log \left( {\varepsilon - {\varepsilon _{{\rm{eL}}}}} \right)$$ (4) 式中:

$\sigma $ 为真应力;$\varepsilon $ 为真应变;${{\varepsilon _{{\rm{eL}}}}} $ 为屈服应变.采用式(4)对n值进行拟合,结果如图6所示. 可以看出,传统FSW焊缝的n值最大,冷源辅助FSW焊缝次之,母材最小.

图7为母材和焊缝的应变硬化率变化曲线. 可以看出,应变硬化率先迅速减小,然后在ε = 2%附近出现明显转折后缓慢下降,这两个特征分别对应于加工硬化的第Ⅲ阶段和第Ⅳ阶段. 在塑性变形过程中,加工硬化和回复是同时进行的,前者通过位错增殖提高位错密度,后者通过位错湮灭降低位错密度,两者的相互作用对应变硬化率产生影响. 根据Kocks应变硬化模型[15],位错存储速率

${{{\rm{d}}\rho } / {{\rm{d}}\varepsilon }}$ 与位错密度$\;\rho$ 的关系,即$$\frac{{{\rm{d}}\rho }}{{{\rm{d}}\varepsilon }} = {k_1}{\rho ^{\frac{1}{2}}} - {k_2}\rho + \frac{{{k_3}}}{d}$$ (5) 式中:k1和k2为常数,与位错的热存储和动态湮灭有关;k3也为常数,表示晶界位错的非热储存;d为晶粒尺寸. 根据位错存储速率,应变硬化率可表示为式(6),即

$$ \theta =\frac{M\alpha Gb}{2{\rho }^{1/2}}\left(\frac{{\rm{d}}\rho }{{\rm{d}}\varepsilon }\right)$$ (6) 式中:M表示泰勒系数;α表示常数;G表示弹性模量;b表示柏氏矢量. 将式(5)代入式(6)化简得式(7)[16],即

$$\theta = \frac{{M\alpha Gb}}{2}\left[ {{k_1} - {k_2}{\rho ^{{1 / 2}}} + \frac{{{k_3}}}{{d{\rho ^{{1/ 2}}}}}} \right]$$ (7) 因此,可以看出晶粒尺寸和位错密度对应变硬化率产生主要影响. 冷源辅助FSW焊缝的晶粒尺寸最小,且单位体积内HAGB和LAGB的含量高,可有效阻碍位错运动. 因此其应变硬化率较大,焊缝强度最高.

传统FSW焊缝的屈服强度最高,这是因为其焊接温度高于Mg-Al共晶温度437 ℃[17],造成β-Mg17Al12颗粒在焊缝中析出(图8). 在拉伸过程中,位错需切过脆硬的β-Mg17Al12相,增加了位错运动的阻力,提高了屈服强度[18]. 随着拉伸的持续进行,β-Mg17Al12相颗粒周围位错不断增多,造成严重的位错塞积,导致第二相颗粒和基体的界面易产生裂纹而失效,表现为较低的抗拉强度和断后伸长率. 相反,冷源辅助FSW焊缝温度低于Mg-Al共晶温度,没有第二相析出,焊缝和母材的组成相同,即单相α固溶体. 因此冷源辅助FSW焊缝的屈服强度较传统FSW稍低.

由于冷源辅助FSW焊缝中存在大量{10-12}孪晶,拉伸过程产生的位错向孪晶界滑移时,不会在孪晶界处塞积. 也就是说孪晶界的存在可容纳塑性变形过程中产生的位错,从而使焊缝表现出良好的应变硬化行为. 图9显示的是拉伸试验后焊缝的TEM表征结果. 由图9a所示的TEM明场像可以看出,孪晶界附近有大量位错. 孪晶界处的傅立叶变换图谱表明基体与孪晶的{10-12}晶面的倒易点相互偏离大约7°,如图9b所示. Zhang等人[19]采用ECAP对纯钛进行加工时,发现孪晶和基体的{10-12}晶面倒易点出现了相互偏离的状况,即孪晶界面的取向差偏离了理论值. 这是因为当晶格中的<a>全位错与{10-12}孪晶界相遇时,会向孪晶内发射一条分位错并在孪晶界上留下一个肖克莱位错,当孪晶界出现肖克莱位错时,便会造成孪晶界的取向差偏离理论值. 由于肖克莱位错可在孪晶界上滑移,在拉伸过程中降低了位错塞积造成的应力集中.

综上,由于液态二氧化碳的快速冷却作用,冷源辅助FSW焊缝出现了大量的{10-12}孪晶. {10-12}孪晶不仅可降低基面织构的强度,还可以进一步细化晶粒. 在塑性变形过程中,大量的孪晶界面可有效吸收和分解位错,从而协调应变和减小应力集中,因此,冷源辅助FSW焊缝具有良好的应变硬化行为,并表现出合理的强塑性匹配.

3. 结论

(1) 传统FSW和冷源辅助FSW均可细化母材的晶粒尺寸. 冷源辅助FSW焊缝中产生的大量{10-12}孪晶可改善基面织构,减小母材和焊缝晶粒之间的取向差别.

(2) 冷源辅助FSW焊缝的强化机制主要为细晶强化和位错强化. 焊缝中大量的孪晶界面通过吸收和分解拉伸过程中产生的位错,可协调应变和减小应力集中. 冷源辅助FSW焊缝表现出合理的应变硬化行为以及强塑性匹配.

-

表 1 Resnet101网络

Table 1 Resnet101 network

卷积层 Resnet101 conv1 conv,7 × 7,64,stride 2

max pool,3 × 3, stride 2conv2 $ \left[ {\begin{array}{*{20}{l}} {{\text{conv}},1 \times 1,64} \\ {{\text{conv}},3 \times 3,64} \\ {{\text{conv}},1 \times 1,256} \end{array}} \right] \times 3 $ conv3 $ \left[ {\begin{array}{*{20}{l}} {{\text{conv}},1 \times 1,128} \\ {{\text{conv}},3 \times 3,128} \\ {{\text{conv}},1 \times 1,512} \end{array}} \right] \times 4 $ conv4 $ \left[ {\begin{array}{*{20}{l}} {{\text{conv}},1 \times 1,256} \\ {{\text{conv}},3 \times 3,256} \\ {{\text{conv}},1 \times 1,1024} \end{array}} \right] \times 23 $ conv5 $ \left[ {\begin{array}{*{20}{l}} {{\text{conv}},1 \times 1,512} \\ {{\text{conv}},3 \times 3,512} \\ {{\text{conv}},1 \times 1,2048} \end{array}} \right] \times 3 $ 表 2 指标计算公式

Table 2 Calculation formula

评价指标 公式 召回率R $ \dfrac{{TP}}{{TP + FN}} $ 精确率P $ \dfrac{{TP}}{{TP + FP}} $ 全类别召回率均值RmAR@0.5 $\dfrac{ {\displaystyle\sum\limits_{j = 1}^c {\sum\limits_{i = 1}^x {R_i} } } }{ {cx} }$ 全类别精确率均值PmAP@0.5 $\dfrac{ {\displaystyle\sum\limits_{j = 1}^c {\displaystyle\sum\limits_{i = 1}^x {P_i} } } }{ {cx} }$ 表 3 不同模型测试结果

Table 3 Results of different models

模型 夹渣 未焊透 气孔 全类别召回率

均值

RmAR@0.5(%)全类别精确率

均值

PmAP@0.5(%)频率

f/(帧·s−1)召回率R(%) 精确率P(%) 召回率R(%) 精确率P(%) 召回率R(%) 精确率P(%) YOLOV5-Tiny 90.23 89.60 83.68 88.71 89.65 86.32 87.85 88.21 61 SSD 85.98 86.33 80.24 85.13 85.07 86.68 83.76 86.05 56 Cascade-RCNN 89.20 87.11 85.26 87.92 89.33 84.92 87.93 86.65 27 SRYOLOV3 88.27 86.99 84.47 87.82 88.67 86.81 87.14 87.21 51 TLMDDNet 92.13 90.45 88.11 90.18 92.67 90.73 90.97 90.45 19 Swin-Cascade-RCNN 93.15 88.42 86.79 88.48 90.26 88.98 90.07 88.99 29 CCBFE-RCNN 93.69 90.63 90.40 93.01 95.20 92.13 93.09 91.92 22 表 4 不同数据集测试结果

Table 4 Test results for different datasets

数据集 全类别召回率均值

RmAR@0.5(%)全类别精确率均值

PmAP@0.5(%)DAGM 92.56 91.84 NEU 95.68 93.58 AITEX 89.34 87.59 -

[1] Li Y W. Research progress of aluminum alloy welding technology[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(1): 1207 − 1218.

[2] Chen S B. On intelligentized welding manufacturing. In: Robotic welding[C]//Intelligence and Automation: RWIA’2014. Springer International Publishing, 2015: 3 − 34.

[3] Ahmed, Mohamed M Z. Friction stir welding of aluminum in the aerospace industry: the current progress and state-of-the-art review[J]. Materials, 2023, 16(8): 2971. doi: 10.3390/ma16082971

[4] Mohandas T. Welding technologies in aerospace applications[J]. Aerospace Materials and Material Technologies, 2017, 2(1): 65 − 83.

[5] Wang G, Liao T W. Automatic identification of different types of welding defects in radiographic images[J]. Ndt & E International, 2002, 35(8): 519 − 528.

[6] Madhvacharyula, Anirudh Sampath, Pavan, et al. In situ detection of welding defects: a review[J]. Welding in the World, 2022, 66(4): 611 − 628. doi: 10.1007/s40194-021-01229-6

[7] Andrew G, Vignesh S, Sooyoung L, et al. Applications of deep learning for fault detection in industrial cold forging[J]. International Journal of Production Reseach, 2021, 59(16): 4826 − 4835.

[8] Lenka L, Jan S, Renata W. The learning path to neural network industrial application in distributed envisonment[J]. Processes, 2021, 9(12): 2247. doi: 10.3390/pr9122247

[9] Dutta, Sourav. An overview on the evolution and adoption of deep learning applications used in the industry[J]. Wiley Interdisciplinary Reviews:Data Mining and Knowledge Discovery, 2018, 8(4): 1257. doi: 10.1002/widm.1257

[10] 王睿, 胡云雷, 刘卫朋, 等. 基于边缘AI的焊缝X射线图像缺陷检测[J]. 焊接学报, 2022, 43(1): 79 − 84. Wang Rui, Hu Yunlei, Liu Weipeng, et al. Defect detection of weld X-ray image based on edge AI[J]. Transactions of the China Welding Institution, 2022, 43(1): 79 − 84.

[11] 刘欢, 刘骁佳, 王宇斐, 等. 基于复合卷积层神经网络结构的焊缝缺陷分类技术[J]. 航空学报, 2022, 43(S1): 165 − 172. Liu Huan, Liu Xiaojia, Wang Yufei, et al. Weld defect classification technology based on compound convolution neural network structure[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(S1): 165 − 172.

[12] 任文坚, 王永红, 李春凯, 等. 液体火箭发动机推力室熔焊缝数字化胶片图像缺陷识别方法研究[J]. 电焊机, 2023, 53(1): 9 − 14. Ren Wenjian, Wang Yonghong, Li Chunkai, et al. Research on automatic detection method of DR digital imaging for brazing seam defects of thrust chamber body[J]. Electric Welding Machine, 2023, 53(1): 9 − 14.

[13] 程松, 杨洪刚, 徐学谦, 等. 基于YOLOv5的改进轻量型X射线铝合金焊缝缺陷检测算法[J]. 中国激光, 2022, 49(21): 136 − 144. Cheng Song, Yang Honggang, Xu Xueqian, et al. Improved lightweight X-ray aluminum alloy weld defects detection algorithm basedon YOLOv5[J]. Chinese Journal of Lasers, 2022, 49(21): 136 − 144.

[14] 杨会敏, 李春棚, 袁新安, 等. 基于SSD的交流电磁场缺陷智能识别方法[J]. 无损检测, 2022, 44(8): 25 − 30. Yang Huimin, Li Chunpeng, Yuan Xin’an, et al. Defects intelligent recognition method of ACFM based on SSD[J]. Nondestructive Testing, 2022, 44(8): 25 − 30.

[15] Zhang Z, Zhang Y, Wen Y, et al. Intelligent defect detection method for additive manufactured lattice structures based on a modified YOLOv3 model[J]. Journal of Nondestructive Evaluation, 2022, 41(1): 1 − 14. doi: 10.1007/s10921-021-00836-z

[16] Wei X, Wei D, Suo D, et al. Multi-target defect identification for railway track line based on image processing and improved YOLOv3 model[J]. IEEE Access, 2020, 8(1): 973 − 988.

[17] Dong C, Zhang K, Xie Z, et al. An improved cascade RCNN detection method for key components and defects of transmission lines[J]. IET Generation, Transmission Distribution, 2023, 17(19): 4277 − 4292. doi: 10.1049/gtd2.12948

[18] Redmon J, Divvala S, Girshick R, et al. You only look once: unified, realtime object detection[J]. Computer Vision and Pattern Recognition, 2016, 91(1): 779 − 788.

[19] Bhavya Sree B, Yashwanth Bharadwaj V, Neelima N. An inter-comparative survey on state-of-the-art detectors—R-CNN, YOLO and SSD[C]//Intelligent Manufacturing and Energy Sustainability: Proceedings of ICIMES 2020. Springer Singapore, 2021: 475 − 483.

[20] Cao C Q. An improved faster R-CNN for small object detection[J]. Ieee Access, 2019, 7(1): 106838 − 106846.

[21] Bharati P, Pramanik A. Deep learning techniques—R-CNN to mask R-CNN: a survey[J]. Computational Intelligence in Pattern Recognition:Proceedings of CIPR 2019, 2020(1): 657 − 668.

[22] Cai Z W, Vasconcelos N. Cascade R-CNN: delving into high quality object detection[C]//Proceedings of the IEEE Conference on Computer Vision and Pattern Recongnition, 2018: 6165 − 6162.

[23] Sun C Y, Hong X J, Shi S, et al. Cascade faster R-CNN detection for vulnerable plaques in OCT images[J]. IEEE Access, 2021(9): 24697 − 24704.

[24] Cai Z W, Vasconcelos Nuno. Cascade R-CNN: high quality object detection and instance segmentation[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2019, 43(5): 1483 − 1498.

[25] Feng T, Liu J G, Xia F, et al. A double-branch surface detection system for armatures in vibration motors with miniature volume based on ResNet-101 and FPN[J]. Sensors, 2020, 20(8): 1 − 16. doi: 10.1109/JSEN.2020.2978309

[26] Alshammari A, Chabaan R C. Sppn-Rn101: spatial pyramid pooling network with resnet 101-Based foreign object debris detection in airports[J]. Mathematics, 2023, 11(4): 841. doi: 10.3390/math11040841

[27] Ren K, Huang L, Fan C Q, et al. Real-time traffic sign detection network using DS-DetNet and lite fusion FPN[J]. Journal of Real-Time Image Processing, 2021, 18(6): 1 − 11.

[28] Li Y C, Zhou S L, Chen H, et al. Attention-based fusion factor in FPN for object detection[J]. Applied Intelligence, 2022, 1(1): 1 − 10.

[29] Chen J Y, Liu S P, Zhao L. Small object detection combining attention mechanism and a novel FPN[J]. Journal of Intelligent Fuzzy Systems, 2022, 42(4): 3691 − 3703.

[30] Dai Z Z, Chen M Q, Gu X D, et al. Batch drop block network for person re-identification and beyond [C]// Proceedings of the IEEE Conference on Computer Vision, 2019: 3690 − 3700.

[31] Ye J. Single valued neutrosophic cross-entropy for multicriteria decision making problems[J]. Applied Mathematical Modelling, 2014, 38(3): 1170 − 1175. doi: 10.1016/j.apm.2013.07.020

[32] Chen Y P, Xu K, Zhou P, et al. Improved cross entropy loss for noisy labels in vision leaf disease classification[J]. IET Image Processing, 2022, 16(6): 1511 − 1519. doi: 10.1049/ipr2.12402

[33] 程松, 戴金涛, 杨洪刚, 等. 基于改进型YOLOv4的焊缝图像检测与识别[J]. 激光与光电子学进展, 2022, 59(16): 105 − 111. Cheng Song, Dai Jintao, Yang Honggang, et al. Weld Image detection and recognition based on improved YOLOv4[J]. Laser & Optoelectronics Progress, 2022, 59(16): 105 − 111.

-

期刊类型引用(1)

1. 李沫琦,陈书锦,孟令斐,高源,张帅,刘建华,贺鹏. 基于激光视觉的搅拌摩擦焊缝表面缺陷检测与控制. 应用激光. 2025(02): 157-167 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: