On-line monitoring of TIG welding quality of nuclear power plug tube based on arc spectrum

-

摘要:

为了实现受操作空间限制和辐射环境下,高温气冷堆蒸汽发生器传热管道堵管钨极惰性气体保护电弧焊(tungsten inert gas welding, TIG)的质量监测,搭建了一套基于光纤光谱仪的 TIG 焊接过程实时监测系统,用于核电传热管道堵管TIG 焊接熔深监测.试验研究采用该系统采集电弧光谱,利用主成分分析法获取不同焊缝熔深的光谱主成分特征,创新性提出了一种 ATT-L2R-BiLSTM 深度学习模型,实现了堵管TIG焊接过程中焊缝熔深的分类识别. 结果表明,实验室条件下模型准确率可达92.61%,比Bi-LSTM网络准确率提高5.11%,该模型在核电蒸汽发生器堵管验证平台进行了测试和验证,准确率达到99.26%,最终,实现了光谱信息不完备下TIG 焊接质量特征深度挖掘,以及TIG焊接熔深的精准评估.

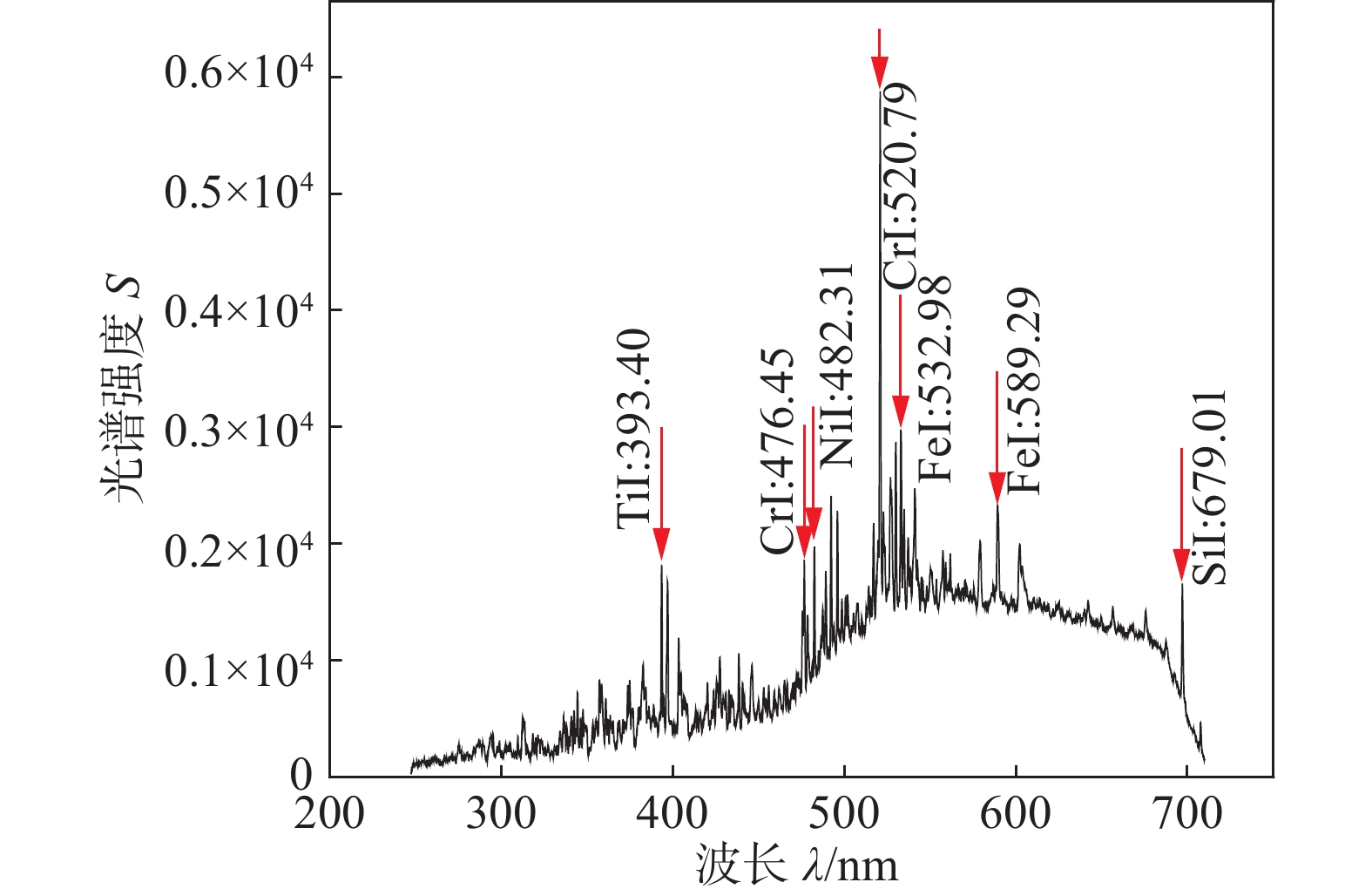

Abstract:In order to monitor the quality of TIG welding for blocked tube welding of high-temperature gas-cooled reactor steam generators under the constraints of operation space and radiation environment, a real-time monitoring system based on a fiber optic spectrometer for TIG welding process was developed for monitoring the depth of penetration during welding. This study used the system to collect arc spectra and utilized Principal Component Analysis to obtain the spectral principal components of different weld penetration depths. An innovative ATT-L2R-BiLSTM deep learning model was proposed to achieve classification and recognition of weld penetration depth during blocked tube TIG welding. The results show that the model achieved an accuracy of 92.61% under laboratory conditions, which is 5.11% higher than that of the Bi-LSTM network. The model was tested and verified on a blocked tube verification platform for nuclear power steam generators, achieving an accuracy of 99.26%. Finally, deep mining of welding quality features and precise evaluation of weld penetration depth during TIG welding were achieved under incomplete spectral information.

-

0. 序言

弧焊工艺具有成本低、操作灵活、适应性强等特点,广泛应用于汽车、船舶、航空航天等领域[1-2] ,现阶段弧焊工艺正在朝着高效化的方向发展[3],但是,由于单个自由电弧较大的热力学耦合系数,使其在提高焊接效率的同时,也会引入熔池较大的热输入,降低了焊接质量,为了解决这一问题,国内外学者提出了多电极复合电弧的概念[4-5],如上世纪50年代出现的Tandem 方法,70 年代的激光电弧复合热源[6]以及之后相继涌现出的等离子-非熔化极气体复合焊、T.I.M.E.焊、多极氩弧焊等. 这些技术都是使用两个或多个电弧来提高单位时间内的焊丝沉积率,从而达到提高焊接效率的目的,但是,引入的这些多弧工艺也只会降低耦合系数,填充焊丝的熔化速率和工件的热输入依然存在较大的耦合关系,并未降低到可以忽略的地步,并且,很多方法都具有公共的电极,这样会在设备中产生干扰信号,导致系统的动态性能不足.

交叉耦合电弧焊作为新型焊接工艺,可以广泛应用于增材领域,在交叉耦合焊工艺中,非消耗性电弧(主电弧)垂直于工件,消耗性电弧(旁路电弧)平行于工件,在空间中交叉复合[7]. 通过独立控制旁路电弧和主电弧的输入参数,使得交叉耦合焊在理论上可以实现填充焊丝的熔化速率与工件的热输入的完全解耦,然而,在实际的应用过程中,因为旁路电弧的电磁场影响,主电弧会出现向旁路电弧阴极摆动的现象,这种摆动会改变各电弧的热力分配,应用时会面临熔滴落点位置不可控、成型精度低等问题.

为了抑制主电弧的摆动问题,文中提出采用高频变极性旁路电弧的方法抑制主电弧的摆动行为,通过高频变极性旁路电流产生快速翻转方向的磁场,使磁场作用下主电弧受到的洛伦兹力方向也快速翻转,从而控制主电弧的摆动幅度与角度,实现填充焊丝的熔化速率和工件的热输入之间的传热解耦. 研究结果显示,在高频变极性旁路电弧状态下,主电弧的摆动行为可以得到有效抑制,并且具有高频小幅度振动效果,将其应用于焊接或增材领域理论上对熔池有搅拌作用,利于枝晶破碎、促进焊缝晶粒细化,可以改善残余应力,有效提高成型质量,具有很大的潜在应用价值[8-9].

1. 理论分析

交叉耦合电弧焊是使用非熔化极电弧作为自由电弧,即主电弧;熔化极电弧,即丝间电弧作为旁路电弧,两者在空间上呈正交分布,如图1所示.主电弧在工件和非熔化极间燃烧,通过调节非熔化极电弧的电流进而调节工件的热输入,以及熔滴和熔池的力输入;旁路电弧在熔化极,也就是两根焊丝间燃烧,采用交流电源供电,通过调节熔化极电弧的电流进而调节焊丝的熔化速度等,熔化极电弧和非熔化极电弧独立控制,互不干扰.

研究发现在交叉耦合电弧中,旁路电弧会带动主电弧摆动,如图2所示. 根据文献[10]可知,旁路电弧产生的电场不会使主电弧偏转,其产生的磁场是主电弧摆动现象产生的主要原因,将主电弧的电流视为由无数个带有负电荷的离子组成,分析在旁路电弧变极性磁场的作用下单个离子的受力,就可以了解主电弧的摆动变化.

附加直流或低频变极性旁路电弧时,主电弧的负离子运动轨迹如图3所示. 在此,仅分析两端旁路电弧连线l以上的A区域,点a为无旁路电弧作用时负离子在虚线l上的落点,由于连线l以下的区域(B区域)与A区域的分析方法相同,不再赘述.

根据式(1)可知,在旁路电弧建立之后,会在距离旁路电弧为x的位置产生磁场强度为B的磁场,距离旁路电弧越近,磁场强度越大.

$$ {B = \dfrac{{\mu I}}{{2\text{π} x}}} $$ (1) 式中:μ为真空磁导率;I为旁路电流大小.

旁路电弧产生的磁场会进一步影响TIG焊枪发出的负离子,根据洛伦兹力式(2)、线速度形式的向心力式(3)可知,在负离子的运动过程中会受到洛伦兹力Fa的作用,Fa提供负离子运动的向心力使其以半径为r向旁路电弧的阴极偏转.

$$ \begin{array}{*{20}{c}} {{F_{\rm{a}}} = ma_r = qvB} \end{array} $$ (2) $$ \begin{array}{*{20}{c}} {{F_{\rm{a}}} = m\dfrac{{{v^2}}}{r}} \end{array} $$ (3) 式中:ar,q,v分别为离子的向心加速度,所带电荷量和运动速度;r为离子的运动半径;m为离子的质量.

在向虚线l运动的过程中,所受的磁场强度会随着x的减小而迅速增大,且磁场强度增长速度显然大于速度的增长速度. 结合式(2)和式(3)可计算运动半径,即式(4),可知离子越接近虚线l时,离子的运动半径越小,使其进一步偏转至点b.

$$ \begin{array}{*{20}{c}} {r = \dfrac{{mv}}{{qB}}} \end{array} $$ (4) 在旁路电弧电流为直流或者低频交流的情况下,磁场方向切换周期较长,离子在运动到虚线$l$的过程中磁场方向始终保持不变,使得离子受到向心力Fa的方向不变,离子将始终朝着一端偏转.

当旁路电弧为高频变极性电弧时,主电弧的负离子运动轨迹如图4所示. 当离子从TIG焊枪发出时,因为起初磁场没有变化,运动轨迹与图3一致,而当旁路电弧的变极性周期小于离子运动至虚线l的时间时,磁场方向会在离子进一步偏转前发生改变,使得负离子所受向心力的方向也随之发生变化,翻转到另一个方向,那么,负离子在虚线$l$上的落点就会从之前的落点b改为距离a点更近的落点c,从而减少离子的偏离角度,达到抑制电弧摆动的效果.

理论分析来看,旁路电弧的电流极性变化频率越高,磁场翻转的频率就越快,使得离子的偏转角度就会越小,电弧的摆动角度也会越小,抑制效果就会越显著.

2. 试验方法

2.1 试验设计

通过上述理论分析,为了研究高频变极性旁路电弧对交叉耦合电弧摆动现象的抑制效果,设计开发了高频变极性电流热源,建立了试验平台,将钨极惰性气体保护焊(tungsten inert gas welding,TIG)建立的自由电弧(主电弧)作为试验的主要研究对象,通过高速摄像系统记录主电弧形态的变化过程. 主电弧摆动行为的本质就是旁路电弧产生的磁场对主电弧的离子体施加了洛伦兹力,使得主电弧发生摆动,所以,研究高频变极性旁路电弧对主弧摆动行为的影响,就是研究旁路电弧产生的快速翻转方向的磁场对离子体运动轨迹的影响,而焊接过程中熔滴过渡、焊丝角度等因素在一定程度上会影响旁路电弧的电流和电压,改变旁路电弧磁场的分布,从而对试验结果(主电弧形态)造成影响,所以,试验将使用非消耗电极替换消耗电极,非消耗电极旁路电弧可以产生与旁路电弧类似的电磁场,既能有效的保持旁路电弧电磁场的分布特性,还可以最大限度地排除除旁路电弧自身参数以外的其他因素对试验的干扰,从而使试验结果更准确. 文中采用非消耗电极旁路电弧代替丝间电弧进行试验,搭建的焊接试验系统如图5所示,选择使用水冷铜块作为基板充当主电弧的正极,延长试验的可持续时间,使用碳棒作为旁路电极代替丝间电弧的两个电极. 主电弧建立在钨极和水冷铜块之间,铜块和钨极分别作为阳极和阴极接在TIG电源的正负极,旁路电弧建立在两根直径完全相等的碳棒之间,其中,旁路电弧为变极性电弧,变极性电弧电流是通过自主设计的高频变极性电路模块输出的,该模块可输出高频方波电流. 在电弧的建立过程中,主电弧几乎不受到除旁路电弧之外的其他因素影响,所以,在主弧参数一定的条件下,可以近似认为试验中旁路电弧的输出参数是影响主电弧形态的唯一因素.

根据试验目的使用绝缘栅双极晶体管(insulate-gate bipolar transistor,IGBT)组成高频变极性模块的拓扑结构,首先通过短路起弧引燃主电弧,产生良好的导电环境,再导通旁路电弧,此时旁路电弧处于主电弧产生的良好导电环境条件下,不用引燃就可以直接建立. 变极性电弧的本质是电流每半周期改变一次流动方向,使电弧熄灭再反方向引燃,要实现稳定的再引燃,必须在电源极性变换、电压重新加于两电极之间时间内,保证弧柱温度降低不多,保持足够高的电离度,所以,在旁路电弧导通时先不进行变极性操作,而是开通高频变极性电路中的一路IGBT来建立旁路直流电弧,待旁路电弧稳定后再启用高频变极性模块进行变极性操作,这样可以最大程度上保证弧柱温度足够高,使得旁路电弧稳定建立. 旁路电流的大小及频率通过电流探头测量,通过调节高频变极性模块的驱动信号改变旁路电弧的变极性频率,再使用高速摄像仪对不同变极性频率下的主电弧进行拍摄,观察电弧形态变化的整个过程,进而验证高频变极性电流对主电弧摆动行为的抑制作用.

2.2 试验过程

为了形成对比,首先要还原主电弧的摆动现象,表1为交叉耦合电弧的初始试验条件,规定主电弧电流垂直向上为正,旁路电弧电流向右为正. 根据主电弧、旁路电弧的电流方向和大小,分析旁路电弧极性对主电弧形态的影响,之后,在不改变其他条件的情况下,逐步提升旁路电弧的电流热源极性变化频率,分别设置为50 Hz,5 kHz,20 kHz,分析旁路电弧变极性频率与主电弧形态及摆动幅度的关系,最后,再增大旁路电弧电流至30 A,观察增大旁路电弧后,与之前相比,主电弧形态是否有所不同.

表 1 交叉耦合电弧焊接工艺参数Table 1. Cross coupled arc welding process parameters主弧电流

I1/A旁路电流

I2/A钨极直径

d1/mm碳棒直径

d2/mm钨极-冷却铜块距离

D1/mm碳棒间距(旁路电极间距)

D2/mm旁路电弧变

极性频率f/Hz占空比

δ60 20 2.4 3 7 7 50 50% 为了更好分析旁路电弧不同参数对主电弧的影响以及观察主电弧的变化过程,主电弧的参数始终保持不变,参数有主电弧电流60 A,钨电极和铜块之间的距离7 mm,保护气流速25 L/min,拍摄的帧数1 × 105 帧/s.

3. 试验结果与分析

按表1中参数进行试验,所得到的主电弧形态变化如图6所示,其中主电弧电流为60 A,旁路电弧电流为20 A. 图6(a)为没有附加旁路电弧条件下主电弧的形态,整个主电弧处于竖直状态,没有明显变化;图6(b)和图6(c)为附加50 Hz的变极性旁路电弧后主电弧的形态,当旁路电流为20 A时,主电弧向右偏转;当旁路电流为−20 A时,主电弧向左偏转,均偏向旁路电弧的阴极.

为了更加直观表现出主电弧的形态变化过程,对试验数据进行处理,首先,对1 × 105 帧/s高速摄像仪采集到的原始电弧图像进行图像截取、二值化、边缘识别等处理,通过MATLAB中的Regionprops函数取得电弧的质心坐标[11],再利用所得的电弧质心坐标以及钨极尖端的坐标,进一步计算出主电弧的偏转角度$\alpha $,具体通过下式实现. 每次试验均以10 000张连续的电弧图像为样本数据,计算出每帧的电弧角度$\alpha $并将其绘制成折线图.

$$ \begin{array}{*{20}{c}} {\alpha = {\rm{arc}}\tan \left( {\left| {\dfrac{{{x_c} - {x_t}}}{{{y_c} - {y_t}}}} \right|} \right)} \end{array} $$ (5) 式中:(xc,yc)为电弧质心的坐标;(xt,yt)为电弧钨极尖端的坐标.

3.1 不同频率旁路电弧的电磁耦合场对主电弧的影响

图7为50 Hz变极性旁路电弧下主电弧的摆动角度折线变化,因为试验所用设备为1 × 105 帧/s高速摄像仪,可计算出一帧时间为10 μs. 由图7可知电弧的摆动为2 000帧一个周期,即频率为50 Hz,与试验旁路电弧的50 Hz变极性频率相符,从而间接说明了旁路电弧极性翻转是造成主电弧摆动的原因. 在旁路电弧电流为20 A的情况下,主电弧会有5° ~ 10°的偏转角度,对于一些特定的、追求焊接精度的工程来说,这种幅度的偏转会改变各电弧的热力分配并使工件产生咬边等缺陷,对工件的成型质量有很大的影响,除此之外,通过图7可以直观观察到,每次旁路电弧的极性发生变化时,主电弧都会有800 ~ 1 200 μs的过渡时间,使主电弧的偏转方向从旁路电弧的一极过渡到另一极,过渡之后,在下一次极性变换到来之前,电弧将在此方向维持偏转状态.

图8为5 kHz变极性旁路电弧极性变化期间主电弧形状的连续变化过程,其中旁路电弧电流为20 A,主电弧电流为60 A. 将主电弧的摆动角度绘制成折线图如图9所示,与50 Hz频率的变极性旁路电弧相比,在5 kHz变极性旁路电弧的作用下,主电弧的摆动角度明显减小,已经分辨不出摆动周期,并且观察不到明显的电弧摆动. 另外,由于旁路电弧的变极性频率为5 kHz,即周期时间为200 μs,小于上述50 Hz变极性旁路电弧下主电弧从旁路电弧的一极摆动到另一极的过渡时间,这使得主电弧没有了在旁路电弧阴极持续偏转的现象,而是保持着5 kHz频率的高频小幅度振动状态,主电弧的摆动幅度已经控制在了±5°以内,因此说明了提高旁路电弧的变极性频率对主电弧的摆动现象有明显的抑制作用.

图10为20 kHz变极性旁路电弧下主电弧形态的变化过程,可以发现当旁路电弧的变极性频率增加至20 kHz时,已经观察不出主电弧的摆动现象. 图11为同频率旁路电弧下的主电弧摇摆角度折线图,此时主电弧的摆动角度已经控制在了±3°范围内,相比于在5 kHz变极性旁路电弧条件下的主电弧,摆动角度进一步减小. 另外,增加旁路电弧的变极性频率,不光可以抑制主电弧的摆动现象,还可以控制主电弧的振动幅度. 对比图9和图11可知,5 kHz频率下的主电弧摆动折线较粗,说明主电弧在左右摆动的过程中自身也存在较大幅度的振动效果,而在旁路电弧为20 kHz的频率下,主电弧没有了明显的振动现象,说明相比于旁路电弧变极性频率为5 kHz的情况,旁路电弧变极性频率为20 kHz时,主电弧的振动幅度更小,振动频率更高. 20 kHz的变极性旁路电弧对主电弧的约束力较大,可以减小主电弧的振动幅度,使其能够以超音频的频率搅拌熔池,达到细化晶粒的效果.

由于整个试验在保护气流速为25 L/min的条件下进行,保护气的气流有可能会对主电弧的摆动造成影响,使得折线图会有轻微的抖动、偏转角度不匀称等状况,这是无法完全避免的.

3.2 不同电流大小旁路电弧的电磁耦合场对主电弧的影响

为了进一步分析旁路电弧的电流值大小对主电弧的摆动是否有影响,在其他试验参数不变的情况下,将旁路电弧的电流值从20 A增加至30 A,观察主电弧的状态变化. 旁路电流为30 A,变极性频率分别为50 Hz,5 kHz,20 kHz的条件下主电弧的摆动角度折线图对比,如图12所示.

由图12可见,50 Hz变极性旁路电弧条件下主电弧的摆动角度基本在±16°范围内;5 kHz条件下的主电弧在±6°范围内摆动;20 kHz条件下主电弧的摆动角度可以保持在±3°范围内. 与旁路电流为20 A相比,在50 Hz变极性旁路电弧条件下,30 A旁路电流会导致主电弧的摆动角度更大,这是因为在其他参数相同的条件下,根据式(1)和式(4)可知,电流越大时,主电弧受到的磁场强度越大,同样速度状态下离子的运动半径越小,使得摆动角度更大. 但是,随着逐渐增大30 A旁路电弧的变极性频率至5 kHz和20 kHz时,30 A旁路电弧对主电弧摆动的抑制效果越来越强,在旁路电弧变极性频率均为20 kHz的条件下,电流为30 A的旁路电弧与电流为20 A的旁路电弧抑制效果几乎相同,两种条件下的主电弧的摆动角度都可以控制在±3°范围内,说明在变极性频率较低的情况下,旁路电弧电流的大小是影响主电弧偏转角度的主要因素,在变极性频率较高的情况下,旁路电弧的频率是影响主电弧偏转角度的主要因素,即使增大旁路电弧的电流,高频变极性旁路电弧对主电弧的摆动仍有明显的抑制效果,不因旁路电弧的增大而失去作用.

4. 结论

(1)交叉耦合电弧焊中存在主电弧的摆动现象,当在钨极和工件之间建立主电弧,钨极为阴极时,主电弧总是向着旁路电弧的阴极偏离,而且低频条件下,旁路电弧电流越大,摆动幅度也越大,通过基于高频变极性旁路电弧的交叉电弧试验,验证了高频变极性旁路电弧对主电弧摆动抑制作用的设想.

(2)通过提高旁路电弧的变极性频率,使其产生磁场的方向变换频率也随之升高,就可以有效地抑制主电弧的摆动行为. 由上述试验可知,在主电弧电流为60 A,旁路电弧电流为20 A的条件下,变极性频率分别为50 Hz,5 kHz,20 kHz的条件下主电弧的摆动角度分别为±11°,±5°和±3°. 旁路电弧的变极性频率越高,对摆动行为的抑制效果越好,并且不会因旁路电弧电流的增大而失去作用.

-

表 1 TIG堆焊试验工艺参数

Table 1 Experimental process parameters of TIG surfacing

焊接速度

v/(cm·min−1)频率

f/Hz氩气流量

q/(L·min−1)焊接层数 填丝情况 15 2.3 15 1 不填丝 表 2 Incoloy 800H化学成分(质量分数,%)

Table 2 Incoloy 800H chemical components

C Si Cr Ni Fe Al Ti S 其他 0.05 ~ 0.10 ≤1.0 19.0 ~ 23.0 30.0 ~ 35.0 ≥39.5 0.15 ~ 0.6 0.15 ~ 0.6 ≤0.015 ≤0.015 表 3 焊接熔深和对应标签

Table 3 Welding depth and its corresponding labeling

试验编号 焊接电流

I/A熔深

d1/μm标签 1 110 636.83 0 2 140 754.79 1 3 155 878.22 2 4 170 954.17 3 表 4 网络模型参数

Table 4 Network model parameters

学习率 批训练大小 训练周期T/周次 网络层数 N1 隐藏层数 N2 L2正则化权重衰减 0.000 15 50 200 3 80 0.002 表 5 TIG焊800H焊接过程质量评估结果对比

Table 5 Comparison of quality assessment results of 800H TIG welding process

网络 平均train

准确率Ata(%)平均test

准确率Ate(%)RNN 100 79.55 LSTM 100 81.82 GRU 100 81.53 Bi-LSTM 100 87.50 ATT-L2R-BiLSTM 100 92.61 表 6 圆弧焊接试验固定工艺参数

Table 6 Fixed experimental parameter of circular arc welding

焊接速度

v/(cm·min−1)频率

f/Hz氩气流量

q/(L·min−1)焊接

层数填丝

情况17 2.3 15 1 填丝 表 7 填充焊丝化学成分(质量分数,%)

Table 7 Filler wire chemical components

C Si Cr Ni Fe Al Ta + Nb S Mn Cu Ti 其他 ≤0.1 ≤0.5 18 ~ 22 ≥67 ≤2 0.15 ~ 0.6 2 ~ 3 ≤0.015 2.5 ~ 3.5 ≤0.5 ≤0.75 ≤0.5 表 8 焊接和光谱监测系统动态变化参数

Table 8 Welding and spectral monitoring system dynamic change parameters

试验

编号积分时间

t/ms焊接电流

I/A光谱探头与焊点

间距L/cm1 15 130 35 2 4 120 40 3 10 120 40 4 40 120 40 表 9 堵管焊接熔深和对应标签

Table 9 Pipe plug welding depth and corresponding label

试验编号 熔深d1/mm 标签 数据量 1 1.66 0 2 131 2 2.58 1 2 977 3 1.44 2 2 356 4 1.67 0 1 107 -

[1] 欧清扬. 核电蒸汽发生器换热管内壁残余应力测试技术应用研究[D]. 广州: 华南理工大学, 2019. Ou Qingyang, Application of residual stress test technology on inner wall of heat exchange tube of nuclear power steam generator [D]. Guangzhou: South China University of Technology, 2019.

[2] 刘冀. 表面状态对蒸汽发生器传热管材高温高压水腐蚀行为的影响[D]. 合肥: 中国科学技术大学, 2021. Liu Ji. Influence of surface state on high temperature and high pressure water corrosion behavior of steam generator heat transfer pipe [D]. Hefei: University of Science and Technology of China, 2021.

[3] 齐欣. 5A06铝合金变动送气TIG焊焊缝性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2021. Qi Xin. Study on weld properties of 5A06 aluminum alloy with variable gas injection TIG welding [D]. Harbin: Harbin University of Science and Technology, 2021.

[4] 李振华. 核电蒸汽发生器传热管疲劳行为及损伤机理研究[D]. 北京: 北京科技大学, 2022. Li Zhenhua. Study on fatigue behavior and damage mechanism of heat transfer tube of nuclear power steam generator [D]. Beijing: University of Science and Technology Beijing, 2022.

[5] 李春凯, 席保龙, 石玗, 等. 氟化物活性TIG焊电弧特征的光谱分析[J]. 焊接学报, 2021(42): 54 − 58. doi: 10.12073/j.hjxb.20210201002 Li Chunkai, Xi Baolong, Shi Yu, et al. Spectroscopic analysis of arc characteristics in fluoride-activated TIG welding[J]. Transactions of the China Welding Institution, 2021(42): 54 − 58. doi: 10.12073/j.hjxb.20210201002

[6] 熊俊, 郑森木, 陈辉, 等. 电弧增材制造成形在线监测与控制研究进展及展望[J]. 电焊机, 2021, 51(8): 70 − 78. doi: 10.7512/j.issn.1001-2303.2021.07.13 Xiong Jun, Zheng Senmu, Chen Hui, et al. Research progress and prospect of on-line monitoring and control of arc additive manufacturing[J]. Electric Welding Machine, 2021, 51(8): 70 − 78. doi: 10.7512/j.issn.1001-2303.2021.07.13

[7] Xia C, Pan Z, Fei Z, et al. Vision based defects detection for Keyhole TIG welding using deep learning with visual explanation[J]. Journal of Manufacturing Processes, 2020, 56: 845 − 855. doi: 10.1016/j.jmapro.2020.05.033

[8] 卢振洋, 宫兆辉, 闫志鸿, 等. 基于深度学习的TIG焊背部熔池检测和熔宽提取[J]. 北京工业大学学报, 2019, 46(9): 988 − 996. doi: 10.11936/bjutxb2018070033 Lu Zhenyang, Gong Zhaohui, Yan Zhihong, et al. Deep learning based weld pool detection and weld width extraction for TIG welding back[J]. Journal of Beijing University of Technology, 2019, 46(9): 988 − 996. doi: 10.11936/bjutxb2018070033

[9] 王良瑞. 核电厚壁管道全位置TIG焊熔透状态监测及视觉信息表征[D]. 上海: 上海交通大学, 2020. Wang Liangrui. Penetration state monitoring and visual information characterization of full-position TIG welding for thick-wall nuclear power pipeline [D]. Shanghai: Shanghai Jiao Tong University, 2020.

[10] Górka J, Jamrozik W. Enhancement of imperfection detection capabilities in TIG welding of the infrared monitoring system[J]. Metals, 2021, 11: 41 − 42.

[11] Zhang Z F, Wen G R, Chen S B. Weld image deep learning-based on-line defects detection using convolutional neural networks for Al alloy in robotic arc welding[J]. Journal of Manufacturing Processes, 2019, 45: 208 − 216. doi: 10.1016/j.jmapro.2019.06.023

[12] Ren W, Wen G, Xu B, et al. A novel convolutional neural network based on time–frequency spectrogram of arc sound and its application on GTAW penetration classification[J]. IEEE Transactions on Industrial Informatics, 2020, 17(2): 809 − 819.

[13] Madhvacharyula A S, Pavan A V S, Gorthi S, et al. In situ detection of welding defects: a review[J]. Welding in the World, 2022, 66(4): 611 − 628. doi: 10.1007/s40194-021-01229-6

[14] 张晋, 袁召, 陈立学, 等. 离子体发射光谱诊断[J]. 强激光与粒子束, 2021, 33(6): 120 − 125. Zhang Jin, Yuan Zhao, Chen Lixue, et al. Ion emission spectroscopy diagnosis[J]. High Power Laser and Particle Beams, 2021, 33(6): 120 − 125.

[15] 刘莹, 杨立军, 何天玺, 等. 药芯焊丝TIG焊电弧特性的光谱分析[J]. 光谱学与光谱分析, 2017, 37(7): 2171 − 2176. Liu Ying, Yang Lijun, He Tianxi, et al. Spectral analysis of TIG welding arc characteristics of flux-cored wire[J]. Spectroscopy and Spectral Analysis, 2017, 37(7): 2171 − 2176.

[16] 刘自刚, 梅亚泽, 张建峰, 等. 深熔TIG焊研究现状与展望[J]. 热加工工艺, 2023, 52(1): 6 − 11. Liu Zigang, Mei Yaze, Zhang Jianfeng, et al. Research status and prospect of deep penetration TIG welding[J]. Hot Working Technology, 2023, 52(1): 6 − 11.

[17] Mirapeix J, Vila E, Valdiande J J, et al. Real-time detection of the aluminium contribution during laser welding of Usibor1500 tailor-welded blanks[J]. Journal of Materials Processing Technology, 2016, 235(9): 106 − 113.

[18] Zhang Z, Chen H, Xu Y, et al. Multisensor-based real-time quality monitoring by means of feature extraction, selection and modeling for Al alloy in arc welding[J]. Mechanical Systems & Signal Processing, 2015, 60: 151 − 165.

[19] Palanco S, Klassen M, Skupin J, et al. Spectroscopic diagnostics on CW-laser welding plasmas of aluminum alloys[J]. Spectrochim Acta Part B At Spectrosc, 2001, 56: 651 − 659.

[20] Nomura K, Yoshii K, Toda K, et al. 3D measurement of temperature and metal vapor concentration in MIG arc plasma using a multi-directional spectroscopic method [J]. Journal of Physics, D. Applied Physics: A Europhysics Journal, 2017, 42: 425205.

[21] Song Lijun,Huang Wenkang,Han Xu,et al. Real-time composition monitoring using support vector regression of laser-induced plasma for laser additive manufacturing[J]. IEEE Transactions on Industrial Electronics, 2016, 64(1): 633 − 642.

[22] Zhang Linjie, Bai Qinglin, Ning Jie, et al. A comparative study on the microstructure and properties of copper joint between MIG welding and laser-MIG hybrid welding[J]. Materials & Design, 2016, 110(15): 35 − 50.

[23] Huang Y, Wu D, Lü N, et al. Investigation of porosity in pulsed GTAW of aluminum alloys based on spectral and X-ray image analyses[J]. Journal of Materials Processing Technology, 2017, 243: 365 − 373. doi: 10.1016/j.jmatprotec.2016.12.026

[24] 叶昕. 基于光谱分析的电弧焊接在线检测与评估方法研究[D]. 镇江: 江苏大学, 2020. Ye Xin. Research on online detection and evaluation method of arc welding based on spectral analysis [D]. Zhenjiang: Jiangsu University, 2020.

[25] Zhang Z, Yang Z, Ren W, et al. Random forest-based real-time defect detection of Al alloy in robotic arc welding using optical spectrum[J]. Journal of Manufacturing Processes, 2019, 42: 51 − 59. doi: 10.1016/j.jmapro.2019.04.023

[26] Huang Y, Zhao D, Chen H, et al. Porosity detection in pulsed GTA welding of 5A06 Al alloy through spectral analysis[J]. Journal of Materials Processing Technology, 2018, 259: 332 − 340. doi: 10.1016/j.jmatprotec.2018.05.006

[27] 张志芬, 杨哲, 任文静, 等. 电弧光谱深度挖掘下的铝合金焊接过程状态检测[J]. 焊接学报, 2019, 40(1): 12 − 25. doi: 10.12073/j.hjxb.2019400005 Zhang Zhifen, Yang Zhe, Ren Wenjing, et al. Welding state detection of aluminum alloy by arc spectral deep mining[J]. Transactions of the China Welding Institution, 2019, 40(1): 12 − 25. doi: 10.12073/j.hjxb.2019400005

[28] 张萌. 基于AM_BiLSTM的在线评论质量分类研究[D]. 北京: 北京交通大学, 2021. Zhang Meng. Research on quality classification of online reviews based on AM_BiLSTM [D]. Beijing: Beijing Jiaotong University, 2021.

-

期刊类型引用(7)

1. 牛连山,李阳,姜艳朋,贾建龙,梁明明,朱明鑫. 自保护药芯焊丝管道全位置自动焊接工艺研究. 焊管. 2024(05): 69-76 .  百度学术

百度学术

2. 王天琪,孟锴权,王传睿. 基于GA-BP神经网络的多层多道焊工艺预测及优化. 焊接学报. 2024(05): 29-37 .  本站查看

本站查看

3. 栗卓新,张玉林,李红,Erika HOD■LOVá,王义朋,张禹. 焊接烟尘及其对呼吸系统颗粒沉积影响的研究进展. 北京工业大学学报. 2023(05): 597-608 .  百度学术

百度学术

4. 朱珍文,石玗,顾玉芬,丁彬. 焊接烟尘的危害及综合治理研究现状. 电焊机. 2022(05): 1-12 .  百度学术

百度学术

5. 席保龙,张峻铭,邓小龙,徐顺鑫,刘燕,杨璟瑜,王洪亚. 焊接烟尘中铬元素含量的研究与进展. 电焊机. 2022(05): 47-54 .  百度学术

百度学术

6. 吴凯,卜智翔,罗佳,朱师琦,王立世. 基于神经网络的药芯焊丝GMAW发尘率预测. 焊接. 2022(07): 48-53+59 .  百度学术

百度学术

7. 蒋伟琪,黄海鸿,刘赟,李磊,刘志峰. 基于组合神经网络的钨极氩弧焊环境负荷预测. 焊接学报. 2022(10): 77-85+118 .  本站查看

本站查看

其他类型引用(3)

下载:

下载: