Analysis of characteristics of aluminum alloy laser multi stranded welding wire MIG hybrid welding

-

摘要: 选用多股绞合焊丝替代传统焊丝,将激光热源与多股绞合焊丝MIG焊热源相匹配. 借助高速摄像系统,提取焊接过程中熔池和匙孔特征量,开展5A06铝合金激光-多股绞合焊丝MIG复合焊工艺特性研究,探讨了不同工艺参数下焊缝成形与熔池行为相关性及焊接气孔规律性研究. 结果表明,主要焊接工艺参数对焊缝成形的影响规律与常规焊丝激光-电弧复合焊相一致,由于激光束的指向性,焊缝熔深受激光能量密度影响较大,因此焊缝熔深与激光功率呈正比,与焊接速度、离焦量的绝对值呈反比,焊接电流与光丝间距的影响不大;焊缝熔宽受电弧参数影响较大,且熔宽与熔池面积变化有一一对应关系,熔池面积变大,熔宽增加;余高与熔敷速度有关,因此焊接电流越大、焊接速度越小,余高越大.此外高能量密度激光热源的加入突出了多股绞合焊丝的自旋转特性的优势,特别是焊接电流在130 ~ 200 A范围内,随着焊接电流的增加,多股绞合焊丝的旋转频率增加,旋转特性带来的拓展焊缝宽度及对焊接气孔的抑制等优势更为明显.Abstract: The multi-stranded wire was used to replace the traditional wire. With the help of high-speed camera system, the characteristics of weld pool and keyhole in the welding process were extracted, and the process characteristics of 5A06 aluminum alloy laser-multi-stranded wire MIG hybrid welding were studied. The correlation between weld formation and weld pool behavior and the regularity of welding porosity under different process parameters were discussed. The laser heat source is innovatively matched with the MIG welding heat source of multi-stranded wire. The results show that the influence of the main welding parameters on the weld formation is consistent with that of the conventional wire laser-arc hybrid welding. Due to the directivity of the laser beam, the weld penetration is greatly affected by the laser energy density. Therefore, the weld penetration is proportional to the laser power, and inversely proportional to the absolute value of the welding speed and defocusing amount. The influence of the welding current and the wire spacing is small. The weld width is greatly affected by the arc parameters, and there is a one-to-one correspondence between the weld width and the change of the weld pool area. The weld pool area increases and the weld width increases. The residual height is related to the deposition rate, so the higher the welding current is, the smaller the welding speed is, and the higher the residual height is. In addition, the addition of high energy density laser heat source highlights the advantages of the self-rotation characteristics of multi-stranded wire. Especially when the welding current is in the range of 130 − 200 A, with the increase of welding current, the rotation frequency of multi-stranded wire increases, and the advantages of expanding the weld width and inhibiting the welding porosity brought by the rotation characteristics are more obvious.

-

Keywords:

- multi-stranded welding wire /

- aluminum alloy /

- composite welding /

- pores

-

0. 序言

5A06铝合金属于Al-Mg系非热处理强化防锈铝合金,因其比强度高、耐腐蚀性和切削性好等特点被广泛应用于装甲车车体、军用舰艇甲板、雷达基板和航空航天框架结构件等领域[1-2].由于铝合金具有高导热性、高导电率和比热容大等物理特性,使其焊接过程中易产生接头软化、气孔和裂纹等焊接缺陷,更适用于采用高能量密度的热源进行焊接[3-4].

常用铝合金焊接方法有MIG焊、激光焊、电子束焊和激光-电弧复合焊等.MIG焊热输入大,接头软化严重,焊接效率低;激光焊接反射率高,对工件装配要求精度高;电子束焊需要在真空条件下进行,焊接成本高.激光-电弧复合焊作为一种高效、优质的焊接方法,具有高工况适应性、低热损伤、低变形、低能量消耗等特点[5].激光与电弧复合后,激光与焊丝端部建立辅助导电通道,提高了电弧的稳定性.采用高速激光-MIG复合焊虽然可以减少焊接过程对材料的热损伤,但是存在高焊接速度、低熔敷速度的现象[6-8].

多股绞合焊丝是由多根单丝按照一定的结构螺旋绞合而成,是一种新型结构焊接材料[9].由于多股绞合焊丝结构的特殊性,使其作为熔化极焊接材料时与传统焊丝相比,具有旋转电弧、搅动熔池和在不外加辅助设备时可以同时熔化多根焊丝显著提高熔敷效率[10-13]等特点.多股绞合焊丝结合各种焊接方法后,无论从电弧-熔池特征和熔滴过渡形态,还是焊丝成分设计、制造到焊接工艺都发生了很大变化,同时也带来了许多未知性.多股绞合焊丝焊接技术的出现为定制化焊接接头性能提供了可能,针对多股绞合焊丝的研究一直在提升并不断拓展.

选用多股绞合焊丝替代传统焊丝,采用激光-多股绞合焊丝MIG复合焊接方法,借助高速摄像提取焊接过程中熔池变化特征量,探索激光功率、焊接速度、焊接电流、离焦量、光丝间距等主要工艺参数变化对熔池及匙孔特征、焊缝成形和焊缝气孔率的影响规律,并分析各个工艺特性的相关性.

1. 试验方法

试验母材为5A06铝合金H112态,采用平板堆焊方式,试板尺寸为300 mm × 150 mm × 20 mm,焊丝为ϕ1.6 mm的1 × 3结构的ER5356多股绞合焊丝,母材及焊丝的主要化学成分如表1所示,多股绞合焊丝示意图如图1所示.试验设备采用IPG公司生产的YLS-30000连续型输出的光纤激光器、Fronius TPS4000焊机、KUKA机器人、自行设计的工装夹具.使用FastCam高速摄像仪和I-Speed7高速摄像仪采集焊接过程熔池和匙孔信息.焊接过程示意图如图2所示.施焊前将焊接试板通过机械加工打磨去除表面氧化膜,并用酒精擦拭表面去除附着油污.试验采用单一变量法,主要试验参数如表2所示.

表 1 母材及焊丝的主要化学成分(质量分数,%)Table 1. Main chemical compositions of base metal and filler material (mass fraction,%)材料 Mg Fe Si Zn Ti Mn Cu Al 5A06 5.82 0.35 0.072 0.011 0.022 0.69 0.026 余量 ER5356 5.12 0.15 0.052 0.001 0.082 0.148 0.011 余量 表 2 主要试验参数Table 2. Main parameters单变量试验 激光功率P/kW 焊接电流I/A 光丝间距D/mm 离焦量L/mm 焊接速度v/(m·min−1) 基本参数 5.5 180 4 +5 2 参数变化范围 4 ~ 10 70 ~ 220 2 ~ 16 −20 ~ +20 0.5 ~ 6 2. 试验结果与分析

2.1 焊接工艺参数对焊缝成形的影响

2.1.1 激光功率对焊缝成形及熔池面积的影响

激光功率变化对焊缝成形和熔池面积波动的影响结果如图3 ~ 图5所示.随激光功率增加(图3),鱼鳞纹致密性降低,焊缝表面平整度下降,特别是激光功率达到10 kW时,焊缝形貌显著变差,焊缝的润湿性都比较好,焊接模式由近似热传导焊接模式转变为深熔焊接模式.当激光功率在4 ~ 10 kW范围内(图4),焊缝熔深、熔宽和深宽比随激光功率的增加而增加,其中熔深和深宽比近似呈线性增长,熔深增长幅度最大,熔宽增长幅度较小,且在高功率下基本无增长;余高随激光功率的增加在小范围内波动.随激光功率由千瓦级增加到万瓦级(图5),熔池面积均值呈现出增加趋势.上述结果可能是因为在焊接过程中随激光功率的增加,热输入增大,导致匙孔的深度增加,熔池面积增加;液态金属更易向熔池底部流动,因此激光功率对焊缝的熔深起到主要作用,余高主要由焊接电弧决定,因此激光功率的变化对其影响不大.

2.1.2 焊接速度对焊缝成形及熔池面积的影响

焊接速度变化对焊缝成形、熔池面积波动的影响结果如图6 ~ 图8所示.随焊接速度增加(图6),鱼鳞纹致密性降低,焊缝表面平整度下降,特别是焊接速度达到3 m/min时,鱼鳞纹致密性明显变差,焊缝形貌显著变差;当焊接速度达到4 m/min时,焊缝表面出现少量气孔缺陷,随着焊接速度的增加,焊接模式由深熔焊接模式转变为近似热传导焊接模式.当焊接速度在0.5 ~ 4 m/min范围内(图7),焊缝熔深、熔宽、余高和深宽比随焊接速度的增加呈减少趋势,其中熔深和余高近似呈线性减少趋势;当焊接速度在4 ~ 6 m/min范围内,焊缝熔深、熔宽、余高和深宽比随焊接速度的增加而缓慢降低.随焊接速度增加(图8),熔池面积均值呈现出减小趋势.上述结果可能是因为当焊接速度小于4 m/min时,焊接模式为深熔焊接模式,随焊接速度增加,单位时间热输入减少,因此焊缝熔深、熔宽、余高和深宽比随焊接速度的增加而快速降低.当焊接速度大于4 m/min时,焊接模式变为热传导焊接模式,所以焊缝熔深、熔宽、余高和深宽比随焊接速度的增加而缓慢降低.

2.1.3 离焦量对焊缝成形及匙孔面积的影响

离焦量变化对焊缝成形、匙孔面积波动的影响结果如图9 ~ 图11所示.正离焦量时(图9),随着离焦量增大,鱼鳞纹致密性先降低后升高,焊缝表面平整度先下降后上升,焊缝的润湿性都比较好;负离焦量时,随离焦量增大,鱼鳞纹致密性先降低后升高,焊缝表面平整度先下降后上升,焊缝的润湿性都比较好.当离焦量增加到+20 mm,焊接模式由深熔焊接模式转变为近似热传导焊接模式.当离焦量在−20 ~ +20 mm范围内(图10),焊缝熔深和深宽比随离焦量的增加,呈先增大后减少的趋势;熔宽和余高在小范围内波动,基本保持不变.从图11可知,负离焦量时,随离焦量的增加,熔池前沿匙孔开口面积均值呈现出减小趋势;正离焦量时,随离焦量的增加,熔池前沿匙孔开口面积均值呈现出增大趋势.上述结果可能是因为随着离焦量绝对值的减少,试板表面光斑直径减少,光斑能量更加集中,所以焊缝熔深和深宽比增加.当采用负离焦量焊接时,激光经小孔内壁多次反射,热量相比于采用正离焦量焊接时大,因此当正负离焦量绝对值相同时,采用负离焦量焊接的熔深大于采用正离焦量的焊接.

2.1.4 光丝间距对焊缝成形及熔池面积的影响

光丝间距变化对焊缝成形、熔池面积波动的影响结果如图12 ~ 图14所示.当光丝间距为2,4,6 mm时(图12),鱼鳞纹致密,焊缝表面平整度较好,焊缝的润湿性都比较好.当光丝间距为10 mm时,鱼鳞纹致密性变差,焊缝表面呈规律性的凹凸波动,平整度变差.当光丝间距在2 ~ 6 mm范围内(图13),焊缝熔深、熔宽和深宽比随光丝间距的增大呈先增大后减小的趋势,余高在小范围内波动;当光丝间距在6 ~ 16 mm范围内,焊缝熔深、熔宽和深宽比随光丝间距的增大基本保持不变,余高波动范围较大.从图14可知,随光丝间距增加,熔池面积均值呈现出增加趋势.上述结果可能是因为热源间距不同产生的复合效果不同造成的;当光丝间距为2 mm时,激光与电弧热源距离较近,激光的热量主要用于熔化焊丝,削弱激光的小孔效应;当光丝间距为4 mm时热源间距合适,充分发挥激光和电弧的优势,因此熔深和熔宽增加;当光丝间距在4 ~ 8 mm范围内,随着光丝间距的增加,热源间距增加,激光与电弧复合效果减弱,此时熔深和熔宽呈下降趋势.当光丝间距在8 ~ 16 mm范围内,激光与电弧两个热源之间相互作用效果微弱,因此随着光丝间距的增加焊缝熔深和熔宽基本保持不变.

2.1.5 焊接电流对焊缝成形及熔池面积的影响

焊接电流变化对焊缝成形、熔池面积波动的影响结果如图15 ~ 图17所示.当焊接电流较小为70 A时(图15),焊缝成形较差,表面平整度、两侧直线度均较差;当焊接电流增加到130 A时,鱼鳞纹相对更致密,焊缝表面平整度变好,焊缝表面成形得到改善.当电流在130 ~ 220 A范围内焊缝成形较好,焊缝的润湿性都比较好.当焊接电流在70 ~ 220 A范围内(图16),焊缝熔宽和余高随焊接电流的增加而增加,其中熔宽近似呈线性增长;熔深处于波动变化,深宽比呈接近于线性减少趋势.如图17所示,随焊接电流增加(图17),熔池面积均值呈现增加趋势.上述结果可能是因为当多股绞合焊丝作为熔化极焊接材料时,会产生逆绞合方向的旋转电弧,熔池在电弧力和旋转力共同作用下,熔池流速加快,促进熔池中的液态金属向熔池两侧流动,有利于焊缝向两侧铺展;同时随着焊接电流的增加电弧对熔池作用范围变大,熔池变宽,因此焊缝熔宽随焊接电流的增大而增长较为明显.随焊接电流的增加送丝速度不断加快,单位时间内落入到熔池的液态金属量不断增加,因此余高呈现出增长的趋势.焊接电流对焊缝熔宽起到主要作用,对焊缝熔深影响较小.

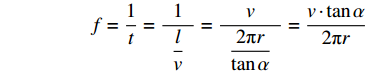

多股绞合焊丝作为熔化极焊接材料时,随焊接电流增大,送丝速度提高,电弧旋转频率增加[14-15].多股绞合焊丝在焊接过程中焊丝不断送进,分丝绕中心轴线进行逆绞合方向的运动,焊丝旋转带动电弧旋转,多股绞合焊丝电弧旋转周期如图18所示,多股绞合焊丝分丝绞合示意如图19所示,由图可知多股绞合焊丝的一个捻距对应电弧一个旋转周期.多股绞合焊丝的旋转频率f、旋转周期T、捻距l、捻角α、焊丝半径r的关系表达式为

$$f = \dfrac{1}{t} = \dfrac{1}{{\;\;\dfrac{l}{v}\;\;}} = \dfrac{v}{{\;\;\dfrac{{{\rm{2}}{\text{π}} r}}{{\tan \alpha }}\;\;}} = \frac{{v \cdot \tan \alpha }}{{{\rm{2}}{\text{π}} r}}$$ 通过表达式可知,多股绞合焊丝的旋转频率取决于捻制参数和送丝速度,当多股绞合焊丝捻制参数选定,多股绞合焊丝的旋转频率仅取决于送丝速度.文中试验多股绞合焊丝捻角为12.88°,捻距为11.8 mm,多股绞合电弧旋转频率与送丝速度之间的关系如图20所示,旋转频率与送丝速度呈线性关系;线性拟合结果:y = 1.413x − 0.003 45;采用同直径焊丝绞合,当捻制参数一定时,多股绞合焊丝的旋转频率与送丝速度呈线性关系.

综上所述,对于激光-多股绞合焊丝MIG复合焊来说,主要焊接工艺参数对焊缝成形的影响与传统焊丝激光-电弧复合焊趋势一致.焊缝熔深受激光参数影响较大,激光能量密度越大焊缝熔深增加,焊缝熔宽与熔池面积变化趋势相一致,熔池面积增大时焊缝宽度也相应增大,多股绞合焊丝的旋转特性主要与焊接电流的变化有关,旋转频率与送丝速度呈线性关系,焊接电流增加时,焊丝旋转频率增强有益于焊缝熔宽的增加及焊缝气孔率降低.焊缝余高则与焊丝熔敷速度有关,因此焊缝余高与焊接速度呈反比、与焊接电流呈正比.

2.2 焊接工艺参数对焊缝气孔率的影响

主要焊接工艺参数对焊缝气孔率的影响规律如图21所示.从图21可知激光功率、焊接电流和离焦量对焊缝气孔率影响较大;焊缝气孔率主要由气孔溢出通道高度、匙孔面积和电弧旋转频率决定.因此,激光功率增大时,焊缝熔深显著增加,匙孔深度增加,焊接过程金属蒸气产生的压力不断增大,降低匙孔稳定性,增加发生坍塌几率和气孔溢出通道高度,气孔率上升.焊接过程中多股绞合焊丝的自旋转特性有益于焊接气孔的溢出,这是因为随焊接电流增大,电弧旋转频率增加,增强了对熔池的搅拌作用,同时在电弧力和旋转力作用下熔池面积增大,使匙孔后壁凹坑消失,降低匙孔坍塌几率,提高匙孔稳定性. 此外随离焦量绝对值增加,匙孔开口面积增大,正离焦量时,焊缝近似处于热导焊,降低气孔溢出通道高度,气孔率降低.负离焦量时,焊缝近似处于深熔焊,增加气孔溢出通道高度,气孔率降低.焊接速度与光丝间距的变化对焊接气孔率的影响并不明显,焊接速度为1.5 m/min、光丝间距为4 mm时焊缝气孔率可以控制在2%以内.

3. 结论

(1)将激光热源与多股绞合焊丝MIG焊热源相匹配.结果表明,主要工艺参数对激光-多股绞合焊丝MIG复合焊焊缝成形的影响规律与常规焊丝激光-电弧复合焊趋势相一致.

(2)多股绞合焊丝的旋转频率主要取决于捻制参数和送丝速度,当多股绞合焊丝捻制参数设定后,多股绞合焊丝的旋转频率仅取决于送丝速度,送丝速度主要通过焊接电流参数变化体现;随焊接电流增大,送丝速度不断增大,多股绞合焊丝的旋转频率也随之增大,从而增强了对熔池的搅拌作用及熔池金属的流动性,降低了焊缝气孔率.阐明多股绞合焊丝旋转频率与气孔率的对应关系.

(3)焊接电流、离焦量和激光功率对激光-多股绞合焊丝MIG复合焊气孔率影响较大.焊缝气孔率主要由气孔溢出通道高度、匙孔面积和电弧旋转频率决定.基于上述焊接参数对气孔率的影响结果,因此可以通过增大焊接电流、增大离焦量和降低激光功率的方式降低焊缝气孔率.

-

表 1 母材及焊丝的主要化学成分(质量分数,%)

Table 1 Main chemical compositions of base metal and filler material (mass fraction,%)

材料 Mg Fe Si Zn Ti Mn Cu Al 5A06 5.82 0.35 0.072 0.011 0.022 0.69 0.026 余量 ER5356 5.12 0.15 0.052 0.001 0.082 0.148 0.011 余量 表 2 主要试验参数

Table 2 Main parameters

单变量试验 激光功率P/kW 焊接电流I/A 光丝间距D/mm 离焦量L/mm 焊接速度v/(m·min−1) 基本参数 5.5 180 4 +5 2 参数变化范围 4 ~ 10 70 ~ 220 2 ~ 16 −20 ~ +20 0.5 ~ 6 -

[1] 柴鹏, 王月, 郭晓娟, 等. 连接工艺对铝合金结构件力学性能的影响[J]. 焊接学报, 2020, 41(6): 78 − 84. doi: 10.12073/j.hjxb.20190626002 Chai Peng, Wang Yue, Guo Xiaojuan, et al. Effect of connection process on mechanical properties of aluminum alloy structural parts[J]. Transactions of the China Welding Institution, 2020, 41(6): 78 − 84. doi: 10.12073/j.hjxb.20190626002

[2] 段凯扬, 戈兆文. 焊接工艺评定国际新趋势—焊接经验评定与标准焊接工艺规程[J]. 压力容器, 2020, 37(5): 52 − 57. doi: 10.3969/j.issn.1001-4837.2020.05.009 Duan Kaiyang, Ge Zhaowen. New international trend of welding process evaluation—welding experience evaluation and standard welding process specification[J]. Pressure Vessel, 2020, 37(5): 52 − 57. doi: 10.3969/j.issn.1001-4837.2020.05.009

[3] 王红阳, 孙佳, 刘黎明. 6061-T6铝合金激光-电弧复合高速焊气孔形成及控制机制[J]. 中国激光, 2018, 45(3): 186 − 191. Wang Hongyang, Sun Jia, Liu Liming. Formation and control mechanism of pores in laser-arc hybrid high speed welding of 6061-T6 aluminum alloy[J]. China Laser, 2018, 45(3): 186 − 191.

[4] Wang Y, Wei B, Guo Y, et al. Microstructure and mechanical properties of the joint of 6061 aluminum alloy by plasma-MIG hybrid welding[J]. China Welding, 2017, 26(2): 58 − 64.

[5] 黄瑞生, 杨义成, 蒋宝, 等. 超高功率激光-电弧复合焊接特性分析[J]. 焊接学报, 2019, 40(12): 73 − 77. Huang Ruisheng, Yang Yicheng, Jiang Bao, et al. Analysis of ultra-high power laser-arc hybrid welding characteristics[J]. Transactions of the China Welding Institution, 2019, 40(12): 73 − 77.

[6] 韩晓辉, 李帅贞, 毛镇东, 等. 高速列车用6106-T6铝合金型材激光-电弧复合焊接工艺及接头性能[J]. 中国激光, 2019, 46(12): 86 − 94. Han Xiaohui, Li Shuaizhen, Mao Zhendong, et al. Laser-arc hybrid welding process and joint properties of 6106-T6 aluminum alloy profiles for high-speed trains[J]. China Laser, 2019, 46(12): 86 − 94.

[7] 黄瑞生, 邹吉鹏, 宫建锋, 等. 激光扫描焊接熔池及等离子体动态行为[J]. 焊接学报, 2020, 41(3): 11 − 16. Huang Ruisheng, Zou Jipeng, Gong Jianfeng, et al. Laser scanning welding pool and plasma dynamic behavior[J]. Transactions of the China Welding Institution,, 2020, 41(3): 11 − 16.

[8] 张启明, 姜银松, 胡静, 等. 基于田口方法铝合金电子束焊接工艺参数优化[J]. 压力容器, 2018, 35(3): 14 − 18. doi: 10.3969/j.issn.1001-4837.2018.03.003 Zhang Qiming, Jiang Yinsong, Hu Jing, et al. Optimization of electron beam welding process parameters of aluminum alloy based on Taguchi method[J]. Pressure Vessel, 2018, 35(3): 14 − 18. doi: 10.3969/j.issn.1001-4837.2018.03.003

[9] 黄霜, 杨晓益, 陈辉, 等. 5A06铝合金扫描激光填丝焊接头变形及应力分析[J]. 焊接学报, 2020, 41(2): 87 − 92. doi: 10.12073/j.hjxb.20190220001 Huang Shuang, Yang Xiaoyi, Chen Hui, et al. 5A06 aluminum alloy scanning laser filler wire welding joint deformation and stress analysis[J]. Transactions of the China Welding Institution, 2020, 41(2): 87 − 92. doi: 10.12073/j.hjxb.20190220001

[10] Yang Zhidong, Fang Chenfu, Wu Mingfang, et al. The mechanisms of arc coupling and rotation in cable-type welding wire CO2 welding[J]. Journal of Materials Processing Technology, 2018, 255: 443 − 450. doi: 10.1016/j.jmatprotec.2017.12.032

[11] 徐锴, 武鹏博, 黄瑞生, 等. 多股绞合焊丝研究与应用进展[J]. 焊接, 2020(7): 6 − 18. Xu Kai, Wu Pengbo, Huang Ruisheng, et al. Progress in research and application of multi strand wire[J]. Welding & Joining, 2020(7): 6 − 18.

[12] 花豪. 不锈钢缆式焊丝气保焊熔敷特性及工艺性能研究[D]. 镇江: 江苏科技大学, 2018. Hua Hao. Stainless steel cable wire gas shielded welding deposition characteristics and process performance research[D]. Zhenjiang: Jiangsu University of Science and Technology, 2018.

[13] 董晓晶, 李桓, 杨立军, 等. 铝合金多股复合焊丝脉冲MIG焊接接头组织与性能分析[J]. 焊接学报, 2019, 40(11): 61 − 67. doi: 10.12073/j.hjxb.2019400289 Dong Xiaojing, Li Huan, Yang Lijun, et al. Microstructure and performance analysis of pulsed MIG welded joints of aluminum alloy multi-strand composite wire[J]. Transactions of the China Welding Institution,, 2019, 40(11): 61 − 67. doi: 10.12073/j.hjxb.2019400289

[14] Chen Yong, Fang Chenfu, Yang Zhidong, et al. Cable-type welding wire arc welding[J]. Springer London, 2018, 94(1): 835 − 844.

[15] 杨志东. 缆式焊丝气保焊电弧旋转及熔滴过渡行为研究[D]. 镇江: 江苏科技大学, 2018. Yang Zhidong. Research on arc rotation and droplet transfer behavior of cable wire gas shielded welding[D]. Zhenjiang: Jiangsu University of Science and Technology, 2018.

下载:

下载: