Research progress and prospects of ODS steel welding technology

-

摘要:

氧化物弥散强化钢(oxide dispersion strengthened steel,ODS钢)因优异的高温力学性能、抗辐照性能和抗热蠕变性能等,被认为是最有潜力的下一代核反应堆包壳候选材料之一,ODS钢的优异性能主要归因于基体中弥散分布的纳米氧化物颗粒. 抑制及避免焊接过程中纳米氧化物的析出、长大、团聚是选择焊接方法的重要依据,目前核燃料元件用ODS钢结构(大长厚比包壳)及极端服役条件(高温、高压、强辐照)对焊接方法提出了更高的技术指标要求,焊接技术已成为制约ODS钢作为核燃料元件包壳材料的最重要因素.因此,文中详细阐述了不同焊接方法对ODS钢进行焊接时,焊接接头微观结构特别是纳米氧化物颗粒以及力学性能的演变. 结果表明,尽管熔焊和钎焊都适用于超长薄壁管件的焊接,但是熔焊容易导致接头处晶粒长大以及纳米氧化物团聚,而钎焊中钎料引入形成的异质界面在中子辐照中会产生开裂,相比之下,压力焊则能获得强度较高的焊接接头,最后还对焊接方法的未来发展方向进行了展望.

Abstract:ODS steel is considered as one of the most promising candidate materials for the next-generation nuclear reactor cladding due to its excellent high-temperature mechanical properties, irradiation resistance, and thermal creep resistance. The excellent performance of ODS steel is mainly attributed to the dispersed nano oxide particles in the matrix. Inhibiting and avoiding the precipitation, growth, and agglomeration of nano oxides during the welding process is the most important basis for selecting welding methods. However, the current ODS steel structure for nuclear fuel elements (large aspect ratio cladding) and extreme service conditions (high temperature, high pressure, strong irradiation) require higher technical indicators for welding methods. Currently, welding technology has become the most important factor restricting ODS steel as a cladding material for nuclear fuel elements. Based on this, the characteristics of different welding methods including fusion welding, brazing, and pressure welding, as well as the evolution of the microstructure, especially nano oxide particles, and mechanical properties of welded joints when using different welding methods to weld ODS steel, are elaborated in detail in this paper. Through comparison and summary, it is found that although both fusion welding and brazing are suitable for welding ultra long thin-walled pipe fittings, fusion welding can easily lead to grain growth and aggregation of nano oxides at the joint, while in brazing welding, the heterogeneous interface formed by the introduction of brazing material will crack under neutron irradiation. In comparison, pressure welding can obtain welded joints with higher strength. Finally, the future development direction of welding methods is also discussed in the paper.

-

0. 序言

在“碳达峰,碳中和”的国家战略背景下,发展核能等清洁能源已到了刻不容缓的地步[1-4],为了提高核能的安全可靠性、能源利用效率以及减少放射性物质产生,国家正在大力推进下一代核能系统的研发.在核反应堆设计中,核安全的首道防线是核燃料包壳,包壳材料需要服役于高温、高压、强腐蚀和强中子辐照等恶劣的环境中,担负着防止核燃料泄漏的重要任务,要求在整个使用过程中不能发生破损以致造成放射性物质的外逸.下一代核能系统的研发对核包壳材料提出了更加苛刻的性能要求,这急需性能更加优异的核燃料包壳材料取代传统的锆合金[5-7].

ODS钢因其优异的高温力学性能、抗辐照性能和抗热蠕变性能等特性,被认为是最有潜力的下一代核反应堆包壳候选材料之一,其优异性能主要归因于基体中弥散分布的纳米氧化物颗粒(如Y2O3,Al2O3,TiO2等),ODS钢制备的机械合金化过程中纳米氧化物颗粒会发生溶解,并析出粒径更小的复杂氧化物,这些高密度纳米析出颗粒如Y2TiO5,Y2Ti2O7和Y-Ti-O等在高温和辐照条件下具有较高的稳定性,能有效抑制晶界迁移和位错滑移,促进点缺陷复合,同时能够阻碍辐照嬗变产物(如He泡)的聚集长大[8-12].

ODS钢在核燃料包壳组件制造过程中,涉及到超长薄壁ODS钢管与自身及与端塞的焊接问题,因此适用于核用ODS钢管的焊接技术是其工程化应用中急需解决的关键难题.目前ODS钢焊接技术研究主要集中在电子束焊、摩擦焊、扩散焊和电阻点焊等方面[13-14].文中主要从熔焊、钎焊和压焊3大类焊接方法介绍ODS钢的焊接研究现状,并展望了核用ODS钢管焊接技术的未来重点研究方向.

1. ODS钢焊接方法研究现状

1.1 熔焊

熔焊是指在焊接过程中不施加压力,只利用热能(如电能、化学能等)将2个待焊工件连接区域加热至熔化状态,原子得到充分扩散和紧密接触,形成牢固焊接接头的方法.根据选取的焊接热源不同,熔焊主要分为电弧焊(如TIG焊)和高能束焊(如激光焊、电子束焊)等,下面针对TIG焊、激光焊和电子束焊对ODS钢熔焊现状进行评述.

1.1.1 非熔化极惰性气体保护电弧焊

非熔化极惰性气体保护电弧焊又称TIG焊,在Ar气等惰性气体的保护下,利用钨电极与焊件间产生的电弧热熔化母材的一种焊接方法,具有操作方便、经济性高等特点.

雷玉成等人[15]研究0%,1%,2%Zr的填充金属对MGH956 ODS钢TIG焊接头组织形貌与拉伸性能影响,结果表明,加入1%Zr时接头性能最佳,大量细小的ZrC,ZrO2等球状强化颗粒弥散分布在接头上,气孔尺寸小、数量少,如图1所示.接头抗拉强度可达母材的87%,认为是细晶增韧与弥散增韧作用的结果;Zhu等人[16]研究MGH956 ODS钢TIG焊接头的气孔与力学性能之间的关系,结果发现,降低接头拉伸强度的主要原因是接头存在大量气孔,随着焊接电流的增大,气泡容易聚集和长大,当焊接电流达到20或30 A时,接头气孔数量急剧减少,拉伸强度显著提高,当电弧超声频率降低到30 kHz时,气泡更容易从气孔中流出,拉伸强度也明显增加,但是这些研究都发现了纳米氧化物的析出、长大和团聚.

![]() 图 1 1% Zr填充金属TIG焊MGH956合金焊缝组织形貌和XRD结果[15]Figure 1. Microstructure and XRD results of the MGH956 alloy weld seam containing 1% Zr by TIG welding. (a) metallographic microstructure; (b) SEM morphology; (c) XRD

图 1 1% Zr填充金属TIG焊MGH956合金焊缝组织形貌和XRD结果[15]Figure 1. Microstructure and XRD results of the MGH956 alloy weld seam containing 1% Zr by TIG welding. (a) metallographic microstructure; (b) SEM morphology; (c) XRD1.1.2 激光焊

激光焊是以高能激光束作为焊接热源的一种焊接方法,激光束辐射到焊件表面,通过激光与焊件的相互作用,焊件吸收激光转化为热能,使金属熔化冷却凝固形成焊缝,相比其他熔焊方式,效率高,热影响区小[17].

Liang等人[18]探究填充粉末激光焊焊接ODS铁素体钢的可行性,结果发现填充粉末激光焊接头中析出了大量的纳米颗粒(TiC,Y-M-O)和位错环,提高了接头的抗拉强度和显微硬度,填充金属激光焊ODS钢是一种有效的可行方法;Fu等人[19]研究脉冲激光束对Eurofer ODS钢接头微观结构的影响,结果表明,接头存在气孔和材料损失等焊接缺陷,并且焊接时间越长材料损失越严重.填充材料完全可以补偿ODS钢试样在激光焊接过程中的材料损失,如图2所示.从图2(b)中可以看出,焊缝微观结构中马氏体晶粒和铁素体晶粒同时存在,并且还存在微孔洞.接头熔合区由细长的晶粒组成,热影响区平均晶粒尺寸最小如图3所示和见表1,母材区分散着大量Y2O3纳米颗粒,但分布不均匀;Lemmen等人[20]研究焊接参数对PM1000 ODS钢接头微观结构和力学性能的影响,发现在热输入24 ~ 36 J/mm和焊接速度0.1 m/s时可获得最佳接头,热输入量太小或太大都对接头不利.接头熔合区分布着大量微米级颗粒,虽然这些颗粒是母材中弥散分布的Y2O3颗粒熔化和聚集的结果,但接头高温拉伸性能没受较大影响,强度仅略低于母材.

![]() 图 2 含填充材料的ODS钢焊接接头形态[19]Figure 2. Morphologies of the ODS steel weld seam with filler material. (a) SEM morphology of the weld seam; (b) fusion zone; (c) fusion line; (d) enlarged fusion zone; (e) enlarged heat-affected zone

图 2 含填充材料的ODS钢焊接接头形态[19]Figure 2. Morphologies of the ODS steel weld seam with filler material. (a) SEM morphology of the weld seam; (b) fusion zone; (c) fusion line; (d) enlarged fusion zone; (e) enlarged heat-affected zone![]() 图 3 激光焊ODS钢的EBSD[19]Figure 3. EBSD of laser welded ODS steel. (a) base metal; (b) fusion zone; (c) heat-affected zone表 1 接头不同区域的晶粒尺寸[19]Table 1. Grain size in different regions of the joint

图 3 激光焊ODS钢的EBSD[19]Figure 3. EBSD of laser welded ODS steel. (a) base metal; (b) fusion zone; (c) heat-affected zone表 1 接头不同区域的晶粒尺寸[19]Table 1. Grain size in different regions of the joint区域 晶粒尺寸d/μm 母材 2.08 ± 1.31 熔合区 4.33 ± 2.89 热影响区 1.64 ± 1.25 1.1.3 电子束焊

电子束焊是以高能量密度电子束作为焊接热源的一种焊接方法,电子束穿透焊件表面,金属迅速熔化和蒸发,随电子束与焊件的相对移动,液态金属沿匙孔周围流向熔池后部,逐渐冷却凝固形成焊缝.

Lindau和Commin等人[21-22]利用电子束焊获得了Eurofer ODS钢和Eurofer钢接头,均发现在ODS钢基体中弥散的强化纳米颗粒发生溶解、粗化的现象,焊缝区形成的这些粗大氧化物颗粒是导致接头力学性能下降的原因,热处理可以细化焊缝区的晶粒,改善其力学性能;Havlik和Jan等人[23-24]研究热处理对电子束焊MA956 ODS钢和316Tiss微观结构和力学性能的影响,结果表明,无热处理时接头存在气孔和裂纹等缺陷,氧化物颗粒聚集,接头硬度略有下降,焊缝中心的晶粒大小由冷却速率决定,而热处理后接头硬度显著降低,焊缝中心的晶粒明显比没有进行热处理的更粗.合适的焊接参数是获得优良ODS钢接头的关键,Kavithaa等人[25]采用回归分析方法研究了电子束焊参数对ODS钢接头熔深、熔宽的影响,结果表明,束流加速电压是熔深最重要的参数,焊接速度是熔宽最重要的参数;电子束焊焊接ODS钢接头的抗辐照性能也有相关报道,Gao等人[26]研究了中子辐照对电子束焊ODS钢接头微观结构和力学性能的影响,研究表明,辐照强度不影响接头氧化物颗粒物的分布和尺寸,但对位错环影响较为显著.

辐照剂量对焊缝中位错环数目和尺寸影响,如图4所示,可以看出位错环尺寸和数目随辐照强度的增加而增大,辐照后焊缝硬度提高且接头显示出比母材更敏感的辐照硬化现象,认为是辐照后形成Burgers矢量的位错环所致.

![]() 图 4 辐照强度与位错环关系[26]Figure 4. Relationship between irradiation intensity and dislocation ring. (a) 2.6 dpa; (b) 7.9 dpa; (c) 13.0 dpa; (d) relationship between the diameter and number of dislocation rings and irradiation intensity

图 4 辐照强度与位错环关系[26]Figure 4. Relationship between irradiation intensity and dislocation ring. (a) 2.6 dpa; (b) 7.9 dpa; (c) 13.0 dpa; (d) relationship between the diameter and number of dislocation rings and irradiation intensity综上所述,虽然接头局部加热的熔焊都适用于超长薄壁ODS钢包壳管构件焊接,但无论是TIG焊,还是热流密度高的激光焊和电子束焊,焊接温度都高于ODS钢熔点,获得的接头均存在组织粗大和纳米氧化物颗粒聚集的问题,导致ODS钢接头的强度降低.

1.2 钎焊

钎焊是采用熔点比母材低的材料作为钎料,将焊件和钎料加热到略高于钎料熔点,但低于母材熔点的温度,利用毛细作用使液态钎料充满接头间隙,熔化钎料润湿母材表面,冷却后结晶形成冶金结合的焊接方法,该方法适用于长薄壁管件焊接.

Khan等人[27]采用传统Ag-Cu-Ti活性金属钎料钎焊MA956 ODS钢和CeO2陶瓷,研究该异种接头的微观组织和力学性能,结果表明,接头界面反应层的形成具有提供化学连接和改善钎焊润湿特性的作用,700 ℃热处理时,发现热处理时间增加,虽有利于反应层的生成但会对接头机械强度产生不利影响.快速凝固的Fe-3B-5Si非晶合金钎料成功用于钎焊ODS铁素体钢和单晶W,但该钎料熔点过高,钎焊温度高达1 180 ℃[28];Kalin等人[29]研发了一种熔点相对较低的非晶合金钎料Febal-Ta-Ge-Si-B-Pd,发现该钎料与EUROFER97 ODS钢之间存在强烈的物理化学相互作用,接头具有较高的高温稳定性,但钎焊保温时间过长;Chen等人[30]采用镍基BNi-2钎料钎焊W与MA956 ODS钢,结果显示MA956/BNi-2界面并未发现新形成的金属间化合物,钎焊接头的最大剪切强度可达246 MPa,具有较高的力学性能,但钎焊温度仍高于1 000 ℃.

综上可知,钎焊常用于焊接ODS钢与异种材料,焊接温度低于母材,适用于长尺寸的薄壁管构件焊接,但是由于钎料的引入,接头区域易形成脆性金属间化合物.此外,由于钎料的引入会导致接头存在异质界面,这也会导致接头在中子环境服役过程中产生辐照开裂,影响部件的服役寿命和可靠性.

1.3 压力焊

压力焊是在加热或不加热状态下对焊件施加一定的压力,使接合面紧密接触,接头部分产生宏观塑性变形或局部熔化达到原子间相互结合的固态焊接方法[31],压焊特点在于焊接温度比母材低,包括磁脉冲焊、电阻焊、摩擦焊、扩散焊等.

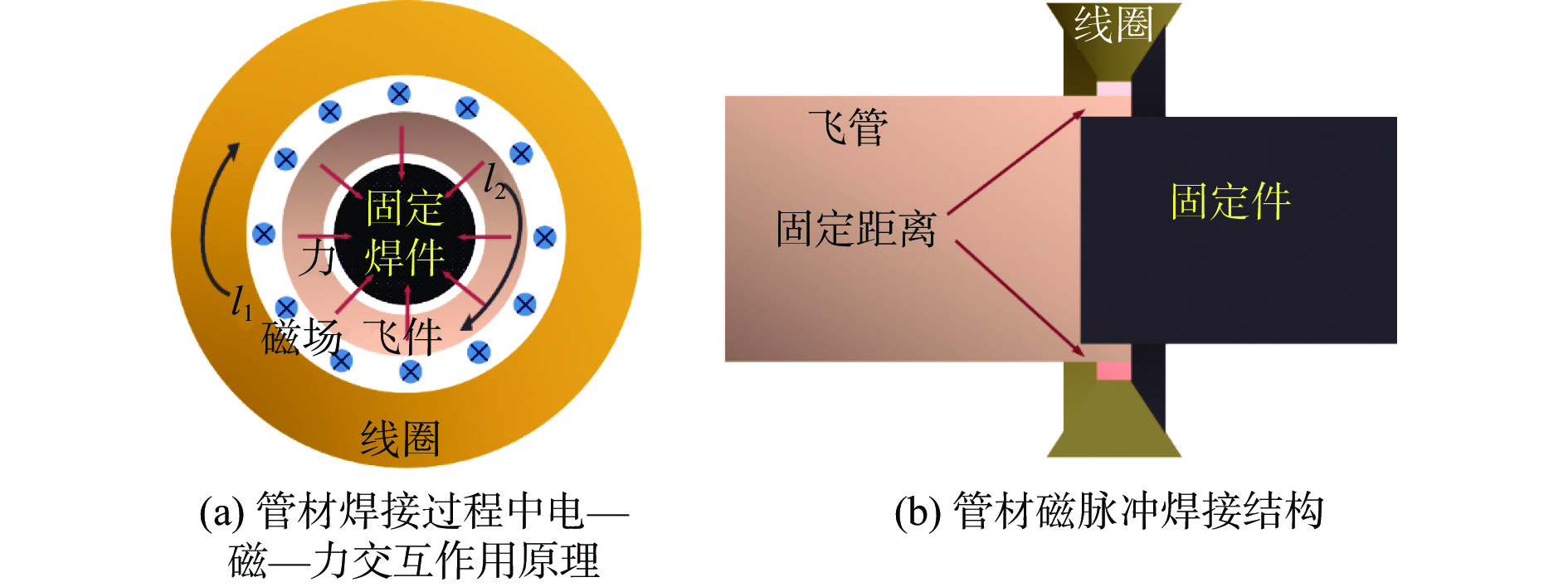

1.3.1 磁脉冲焊

磁脉冲焊是利用高能磁场能量将金属片加速到另外一个固定金属片上,使他们之间形成金属键合的一种焊接方法,具有操作简单、安全清洁和自动化程度高的特点.焊接过程不存在过热,很难形成热影响区和熔合区,一般不会对结构材料热处理组织造成影响[32],适用于薄壁管件的焊接,其基本原理如图5所示.

Lee等人[33]尝试采用磁脉冲技术焊接FM ODS钢,结果表明,在最佳工艺参数下可获得无缺陷的接头,母材区域原始的微观结构没被破坏,界面结合处未发现局部熔化和氧化物聚集,接头拉伸性能和爆破性能优异,但焊接变形较大,容易产生较大的残余应力.

虽然磁脉冲焊适用于薄壁管件,且在抑制ODS钢纳米氧化团聚方面具有优势,但该方法存在焊接变形较大的突出问题.

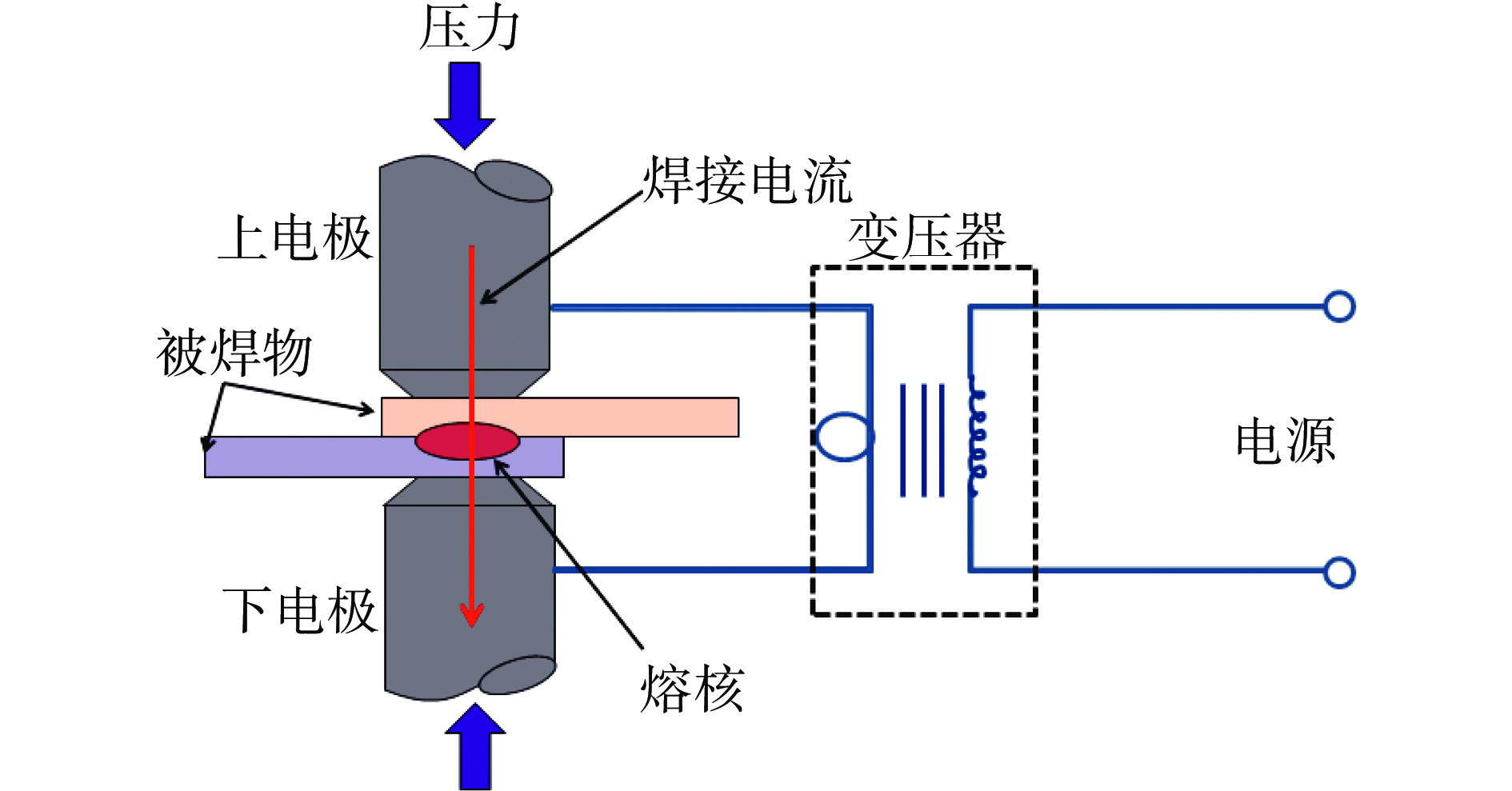

1.3.2 电阻焊

电阻焊是将焊件压紧于两电极之间,利用焊接电流流经焊件接触面及与邻近区域产生的电阻热作为热源,将焊接部位局部熔化或令其处于高温塑性状态,通过热和机械力的联合作用,实现接合的一种焊接方法,该方法是锆合金包壳管焊接的常用方法之一,对于长薄壁ODS钢管件焊接具有结构适应性,电阻焊示意图如图6所示,具有不需要填充金属,生产率高,焊件变形小,容易实现自动化等特点.

Corpace等人[34]发现工艺参数对PM2000 ODS钢接头微观结构的影响较大,存在2种类型的接头缺陷,当耗散能量较低时,接头界面存在未连接区域;当耗散能量增加时,接头界面连接良好,但接头变形增加,在接头再结晶区域观察到氧化物颗粒聚集,会导致焊件失效;Seki和Nikitina等人[35-36]利用电阻焊连接ODS钢均获得了连接致密的接头,纳米氧化物颗粒在接头均匀分布,接头力学性能优良,但存在较大的残余应力;Doyen等人[37]研究了2种候选材料9Cr ODS铁马钢和14Cr ODS铁素体钢的电阻焊接头微观结构和力学性能,结果表明,2种材料的接头区域仍弥散分布细小的纳米氧化物,无颗粒物聚集,但氧化物尺寸会略微变大,拉伸和气密性试验均表明2种接头质量良好,与9Cr相比,14Cr对焊接裂纹萌生不敏感,且无需焊后热处理.

综上,电阻焊虽然可用于ODS薄壁管件的焊接,但需严格控制焊接工艺以避免接头变形、纳米氧化物团聚.

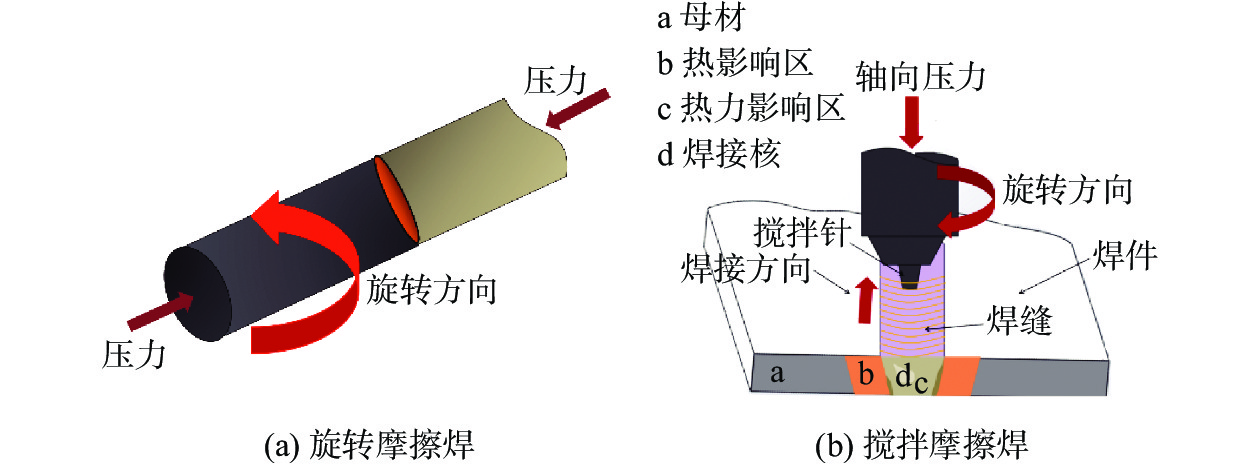

1.3.3 摩擦焊

摩擦焊是在外力作用下,利用焊件接触面之间相对运动所产生的摩擦热和塑性变形热,使接触面区域达到粘塑性状态并产生宏观塑性变形,通过两侧材料的相互扩散和动态再结晶实现接合的一种焊接方法[38].根据焊件相对运动形式的不同,摩擦焊可分为旋转摩擦焊和搅拌摩擦焊等,如图7所示.

(1)旋转摩擦焊

旋转摩擦焊是相对旋转的2个或多个焊件在轴向压力作用下相互接触,由于摩擦生热使接触表面逐渐达到材料的塑性变形温度,进而施加顶锻力实现牢固冶金结合的一种焊接方法,可用于薄壁管件.

Uwaba等人[39]研究锻造压力和热处理对9Cr ODS钢接头组织和性能的影响,结果表明,ODS钢中的铁素体晶粒在接头界面粗化且存在Y-Ti复合氧化物的略微团聚,焊后热处理可细化晶粒,软化硬度,接头抗拉强度随锻造压力增加显示出先增加后降低的趋势(250 MPa最佳),表现出典型韧性断裂模式. 因此,旋转摩擦焊可用于薄壁管件焊接,可抑制纳米氧化物的团聚,但焊接接头易产生变形.

(2)搅拌摩擦焊

搅拌摩擦焊是利用高速旋转的搅拌头与工件摩擦产生的热量,以及塑性变形过程中产生的热量使焊件接头局部塑性化,在搅拌头的搅拌、驱动、挤压作用下形成致密接合的一种焊接方法,该方法常用于ODS钢板材焊接,关于ODS钢管材焊接研究较少.

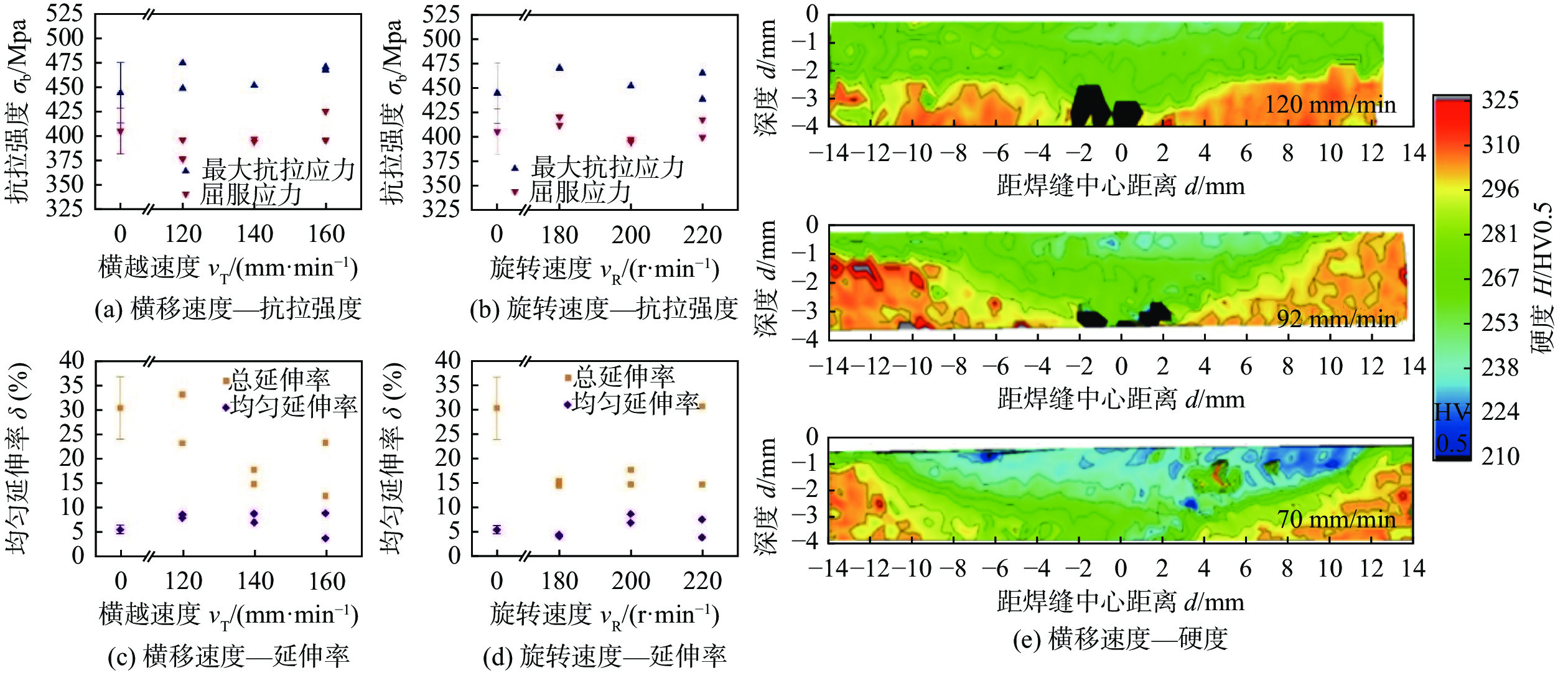

Wu和Dawson等人[40-41]研究搅拌摩擦焊ODS钢接头的组织形态和残余应力分布,结果表明,焊后接头晶粒粗大,存在氧化物颗粒聚集,搅拌区残余应力最低,横移速度增大会增加接头应力;Chen和Han等人[42-43]分别研究了20Cr ODS钢、15Cr ODS钢搅拌摩擦焊接头的微观结构,发现20Cr的接头存在细小的等轴晶粒和均匀分布的氧化物颗粒,但母材中的晶界被颗粒钉扎,15Cr的接头区域晶粒粗大,接头最大拉伸强度约为母材的84%; Fu等人[44]研究焊后热处理制度对搅拌摩擦焊9Cr-ODS与CLF-1异种合金接头组织形态的影响,结果发现接头存在5个典型区域,如图8所示,不同区域受到不同的热力作用而显示出差异较大的组织形态,HAZ区域热循环导致晶粒粗大,SZ区域由于动态再结晶产生细小等轴晶,AS受到比RS方向更大机械力,导致AS区域产生更大的流动性,变现为长晶粒形态和强流动特性;Han、Sunilkumar和Dawson等人[45-47]研究了旋转速度和横移速度对ODS钢接头组织形态和力学性能的影响,结果表明,搅拌头转速越快,横移速度越慢,接头氧化物颗粒越容易聚集,晶粒也越容易粗化,认为是高温过热产生动态再结晶的结果,接头性能也与焊接参数显现出密切关系,具体表现为接头硬度和强度随着速度增大先增大后减小,如图9所示;Sunilkumar[46]、Uwaba[39]和Dawson等人[48]研究热处理对搅拌摩擦焊ODS钢接头组织形貌与力学性能的影响,发现热处理可促进接头晶粒细化,但氧化物颗粒明显生长,接头硬度也有所降低.

![]() 图 8 9Cr-ODS和CLF-1钢(光学显微镜)焊接接头的微观结构[44]Figure 8. Microstructure of the welded joint between 9Cr-ODS and CLF-1 steel (OM). (a) lateral view; (b) vertical view

图 8 9Cr-ODS和CLF-1钢(光学显微镜)焊接接头的微观结构[44]Figure 8. Microstructure of the welded joint between 9Cr-ODS and CLF-1 steel (OM). (a) lateral view; (b) vertical view搅拌摩擦焊ODS钢接头离子辐照下的性能研究也有相关报道,Chen和Getto等人[49-50]研究离子辐照后ODS钢接头的组织演变和力学性能,发现离子辐照会促进纳米颗粒生长,具体表现为尺寸增大和密度提高,离子辐照诱导Cr3C2和He析出导致接头脆化,位错环和He填充的空位簇作为位错滑动的障碍导致辐照硬化.

![]() 图 9 速度对接头性能影响[47]Figure 9. Effect of speed on joint performance. (a) traverse speed-tensile strength; (b) rotation speed -tensile strength; (c) traverse speed-elongation; (d) rotation speed-elongation; (e) traverse speed-hardness

图 9 速度对接头性能影响[47]Figure 9. Effect of speed on joint performance. (a) traverse speed-tensile strength; (b) rotation speed -tensile strength; (c) traverse speed-elongation; (d) rotation speed-elongation; (e) traverse speed-hardness因此,搅拌摩擦焊由于焊接过程动态再结晶,ODS钢接头晶粒粗大,纳米氧化物颗粒易聚集,关于ODS钢管材的研究较少.

1.3.4 扩散焊

扩散焊是将焊件置于真空或保护气氛炉内,在一定温度和压力下,焊件结合处通过微观塑性变形达到紧密接触,在加热保温的过程中,原子间相互扩散实现冶金结合的一种焊接方法.大部分金属材料扩散焊所需的焊接温度约为0.4 ~ 0.6倍母材熔点,因此这类焊接方式又称为固相扩散焊,可以有效避免熔焊过程导致的焊缝内的晶粒粗大,具有接头变形小、强度高等优点,且适用于结构简单的管件焊接.

(1)热压扩散焊

热压扩散焊通常是通过热压炉加热焊件和施加压力的一种焊接方法,ODS钢的热压扩散温度通常 ~ 1 000 ℃,保温时间>1 h.

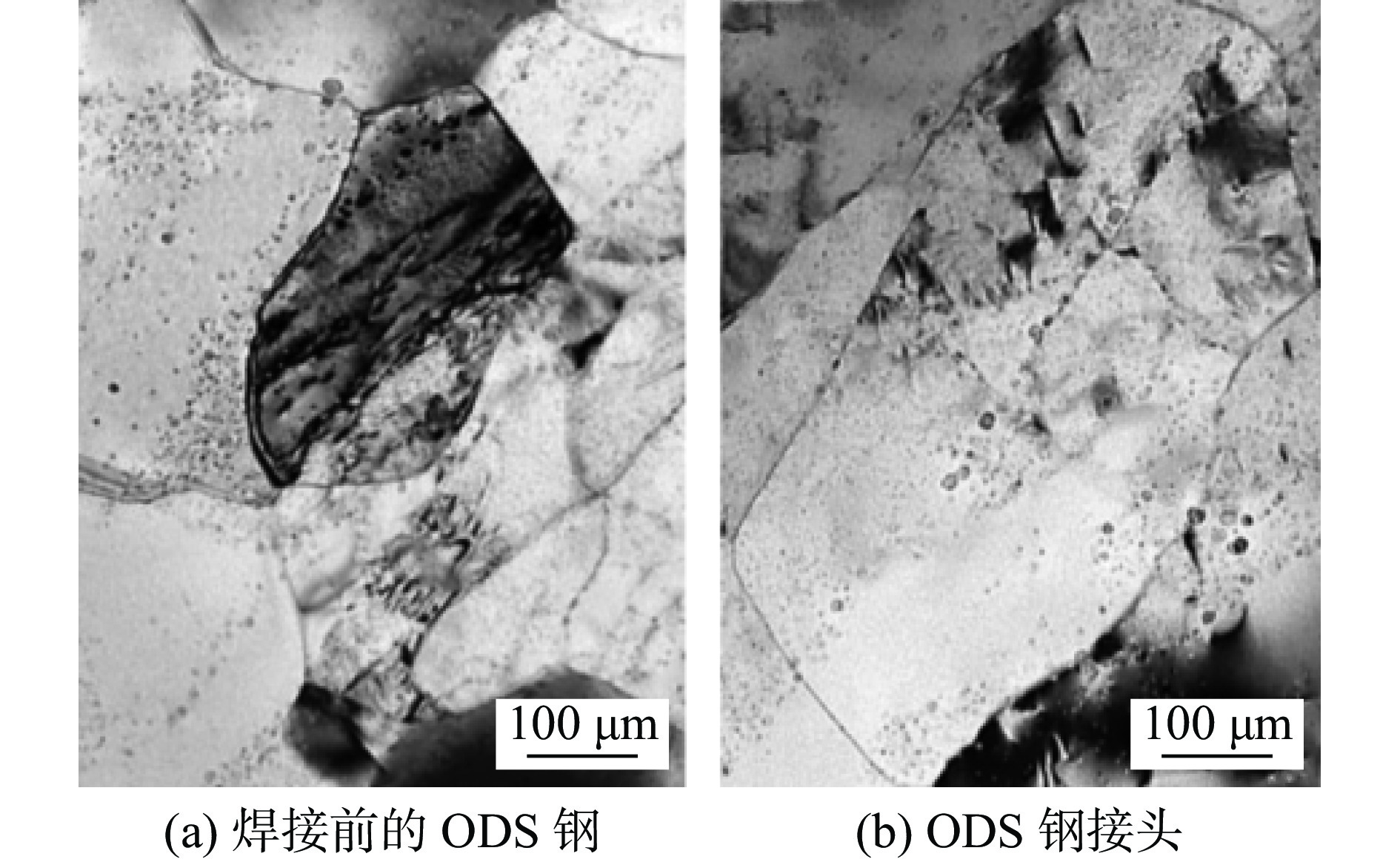

Sittel等人[51]探究热压扩散焊接温度和焊后热处理对PM2000 ODS钢纳米氧化物颗粒的分布影响,结果发现,当扩散连接温度高于1 200 ℃时可能会导致PM2000 ODS钢的强度损失,随着热处理温度的升高,氧化物颗粒的平均晶粒直径逐渐增大,没有颗粒物团聚现象;Oono[28]、Noh和Fu等人[52-53]均采用热等静压技术成功固态扩散焊接ODS钢,如图10所示.

![]() 图 10 氧化物颗粒分布的TEM[52]Figure 10. TEM of oxide particle distribution. (a) ODS steel before welding; (b) ODS steel joint

图 10 氧化物颗粒分布的TEM[52]Figure 10. TEM of oxide particle distribution. (a) ODS steel before welding; (b) ODS steel jointNoh等人[54]的研究表明,在1 150 ℃、1 h的连接工艺下,ODS钢接头界面不存在沉淀和微孔,细小的氧化物颗粒均匀分布在基体中,ODS钢接头在室温和高温下均表现出与母材几乎相同的拉伸性能,但接头的总伸长率在700 ℃时略有下降,且接头界面处会出现颈缩现象,Fu等人[53]发现焊接过程中的冷却速度对ODS钢接头的微观结构和力学性能有较大的影响,在较低冷却速度下,接头存在粗大、成簇的微粒,接头硬度低于母材;当提高冷却速度时,ODS钢的微观结构中只存在纳米颗粒,接头硬度也恢复到扩散焊之前的水平.

液态扩散焊接(也称瞬时液相扩散连接)是近些年发展起来的新技术,与固态扩散连接不同之处在于必须要加入中间层材料,且中间层材料在焊接过程中会熔化形成液相,这种技术结合了钎焊和固态扩散连接的优势,形成的接头性能极佳. Noh等人[55]对比了固态扩散和液相扩散2种不同的扩散连接技术,在高真空热压条件下,2种扩散连接方式得到的ODS钢与F82H钢异种界面均无孔隙生成,液态扩散连接的接头拉伸性能与母材相当,表明液态扩散比固态扩散更适合于ODS钢的连接;Noh等人[56-57]还研究了不同的中间层材料与ODS铁素体钢的液态扩散连接适用性,研究表明,采用Fe-3B-5Si非晶合金,接头界面会形成粗大晶粒、析出Y-Ti-O颗粒.与非晶合金的液态扩散连接接头相比,使用电子束辅助物理气相沉积纯硼薄膜扩散连接的接头显示出非常窄的区域,最大限度地减少了ODS钢的微观结构退化,然而,在液态扩散连接过程中,由于硼的扩散,连接界面处的ODS钢暂时和部分熔化,纳米氧化物颗粒不可避免地团聚,大大降低接头的力学性能.

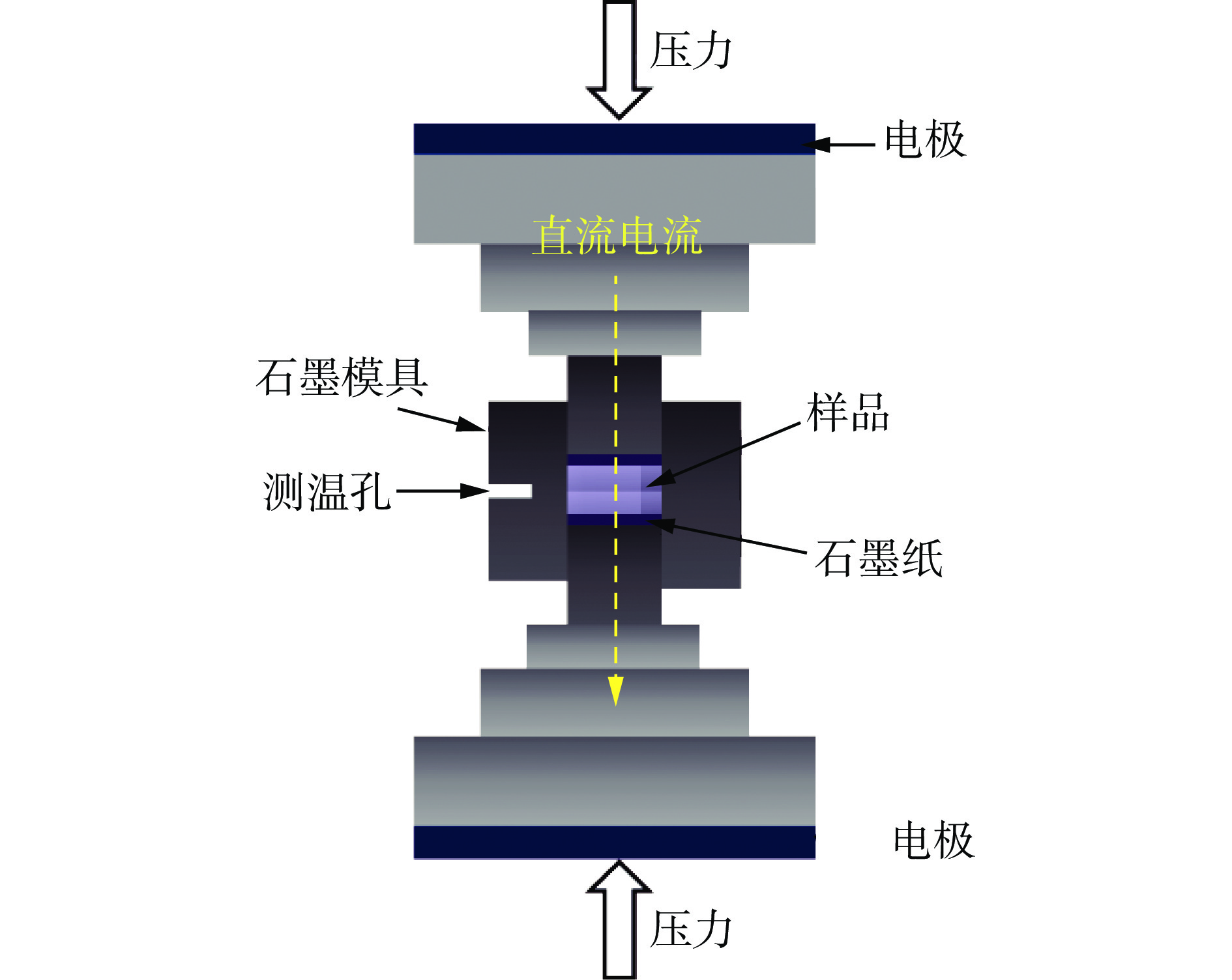

(2)脉冲电流辅助扩散焊

脉冲电流辅助扩散焊接是一种新型固相扩散焊接方法,具有加热速率快、焊接温度低和保温时间短等特点.与热压扩散焊相比,脉冲电流辅助扩散焊,利用直流脉冲电流流过导电的石墨模具或者导电焊件时产生的焦耳热来加热焊件,如图11所示,焊接温度更低,操作更简单[58],适用于薄壁管件.

![]() 图 11 脉冲电流辅助扩散焊示意图[58]Figure 11. Schematic diagram of pulse current assisted diffusion welding

图 11 脉冲电流辅助扩散焊示意图[58]Figure 11. Schematic diagram of pulse current assisted diffusion welding采用脉冲电流辅助扩散焊连接ODS钢的研究报道较少.Fu等人[59]在真空、焊接温度1 373 K、保温时间40 min、升温速率100 K/min和压力80 MPa下脉冲电流辅助扩散焊Eurofer ODS钢,成功获得了几乎无缺陷的接头.脉冲电流辅助扩散焊后,ODS钢微观特征和纳米颗粒得到了很好的保留.如图12所示,焊态和热处理态的接头区域均能观察到弥散分布的Y2O3纳米颗粒,没有明显的纳米粒子聚集现象.接头的拉伸性能与母材相当,硬度略高与母材.Naimi等人[60]改变焊接温度和保温时间研究了脉冲电流辅助扩散焊PM2000 ODS钢接头的微观结构和力学性能,结果表明,在较低温度975 ℃、保温时间10 min下能获得缺陷较少的接头,连接界面存在再结晶的微小晶粒,在较高温度1 025 ℃下接头界面几乎没有缺陷,1 100 ℃、3 min下接头表现出与母材几乎相同的高温拉伸行为,断裂发生在母材区域.

![]() 图 12 ODS钢脉冲电流辅助扩散焊试样和回火试样接头的EBSD和TEM[59]Figure 12. EBSD and TEM of ODS steel pulse current assisted diffusion welding specimen and tempered specimen joints. (a) EBSD of diffusion welding joint; (b) EBSD of tempered sample joint; (c) TEM of diffusion welded joint; (d) TEM of tempered sample joint

图 12 ODS钢脉冲电流辅助扩散焊试样和回火试样接头的EBSD和TEM[59]Figure 12. EBSD and TEM of ODS steel pulse current assisted diffusion welding specimen and tempered specimen joints. (a) EBSD of diffusion welding joint; (b) EBSD of tempered sample joint; (c) TEM of diffusion welded joint; (d) TEM of tempered sample joint各种压焊焊接方法连接ODS钢的氧化物颗粒分布和接头性能的研究现状见表2,可以看出压焊获得的接头强度普遍较高,ODS钢中的强化相得到了很好的保留.不难发现,电阻焊、搅拌摩擦焊等压焊易使纳米氧化物颗粒团聚,从而导致接头强度降低.磁脉冲焊、旋转摩擦焊可以抑制纳米氧化物的团聚、但是接头变形较大.相比于其他方法,扩散焊可以有效抑制ODS钢内的纳米氧化物团聚,同时接头基本无变形,可获得焊接质量优良的接头,但传统的热压扩散焊连接温度高(>1 000 ℃)、保温时间过长(>1 h),ODS钢接头仍会出现少量晶粒粗大或氧化物颗粒团聚现象.而新型的脉冲电流辅助扩散焊可以在相对较低的温度(1 000 ℃左右)、较短的保温时间(10 min左右)和较快的冷却速度下实现ODS钢的高质量连接,在抑制接头晶粒粗大和氧化物颗粒团簇方面优势突出.

表 2 不同压焊方法焊接ODS钢接头组织和性能汇总表Table 2. Summary of microstructure and properties of ODS steel joints welded by different pressure welding methods连接方式 材料型号 氧化物颗粒分布 评价方法 接头强度 断裂位置 磁脉冲焊 FM ODS钢 均匀分布 爆破断裂 高于母材 母材 电阻焊 PM2000 ODS钢 团聚 —— —— —— 电阻焊 EP450 ODS钢 均匀分布 高温蠕变 —— 母材 旋转摩擦焊 9Cr ODS钢 团聚 拉伸 650 MPa 母材 搅拌摩擦焊 20Cr ODS钢 团聚 拉伸 616 MPa 母材 搅拌摩擦焊 15Cr ODS钢 略微聚集 拉伸 974 MPa —— 热压扩散焊 FM ODS钢 均匀分布 拉伸 1330 MPa母材 热压扩散焊 15Cr ODS钢 均匀分布 拉伸 1250 MPa母材 脉冲电流辅助扩散焊 Eurofer ODS钢 均匀分布 拉伸 1342.3 MPa母材 脉冲电流辅助扩散焊 PM2000 ODS钢 均匀分布 拉伸 534 MPa 母材 虽然上述压焊方法焊接ODS钢都有报道,但是这些方法都仅限于小尺寸板材或者管材的焊接研究,考虑到核燃料ODS钢包壳管最终要解决超长薄壁管件与自身及其与端塞的焊接问题,因此这些压焊方法用于ODS钢包壳管焊接时仍需解决焊接超长薄壁管件焊接专用夹具、设备、工艺等突出问题.

2. 总结与展望

近些年发展的ODS钢的焊接技术主要包括:熔焊、钎焊、压力焊等,获取高质量的ODS钢焊接接头的关键是抑制或者避免焊接过程中ODS钢内纳米氧化物的析出、长大、团聚,局部加热的熔焊虽然适用于超长薄壁管件焊接,但是熔焊由于焊接温度超过ODS钢熔点,接头易在熔化凝固过程中形成焊接缺陷、引起晶粒粗大、纳米氧化物团聚,易导致接头性能衰减.钎焊同样适用于超长薄壁管件连接,但是钎料的引入会导致接头存在异质界面,异质界面在中子辐照服役环境中会产生辐照开裂,影响部件的服役寿命和可靠性.虽然不同压焊方法具有不同的优缺点,但是整体来说,压力焊获得的接头强度普遍较高,ODS钢中的强化相得到了很好的保留,其中脉冲电流辅助扩散焊在抑制ODS钢内纳米氧化物的长大、团聚,减少接头变形方面具有突出优势.ODS钢凭借着内部弥散分布的纳米氧化物颗粒的强化作用,具有优异的高温力学性能、抗辐照性能和抗热蠕变性能等,是最具潜力的下一代核燃料包壳候选材料之一.

3. 结束语

抑制及避免焊接过程中ODS钢内纳米氧化物的析出、长大、团聚是选择焊接方法最重要影响因素.在熔焊过程,包括TIG焊、激光焊、电子束焊等焊接过程中,焊接温度超过ODS钢熔点,易在熔化时引起晶粒粗大、纳米氧化物团聚,导致接头性能衰减.钎焊过程,异种钎料的引入会导致接头存在异质界面,受限于两者的差异性,以及钎焊中间产物的不确定性,可能在服役过程中因热膨胀系数差异、应力不均、辐照肿胀等引起裂纹萌生,进而导致接头断裂.压力焊,包括磁脉冲焊、电阻焊、电流辅助扩散焊等焊接方法下,由于低于母材熔化温度,同质材料焊接下接头强度较高,ODS钢中的强化相在尺寸、粒径及空间分布等方面保留了母材特征,尤其是脉冲电流辅助扩散焊在抑制ODS钢内纳米氧化物的长大、团聚,减少接头变形方面具有突出优势.但面向核领域堆芯结构燃料元件组装焊接领域,针对全尺寸超长薄壁ODS钢核燃料元件包壳—端塞结构焊接过程,下一步亟待解决ODS钢管件尺寸逐级放大下面临的管件焊接结构设计、高强度高气密性焊接工艺以及超长薄壁管件焊接专用夹具、设备等研制难题.

-

图 1 1% Zr填充金属TIG焊MGH956合金焊缝组织形貌和XRD结果[15]

Figure 1. Microstructure and XRD results of the MGH956 alloy weld seam containing 1% Zr by TIG welding. (a) metallographic microstructure; (b) SEM morphology; (c) XRD

图 2 含填充材料的ODS钢焊接接头形态[19]

Figure 2. Morphologies of the ODS steel weld seam with filler material. (a) SEM morphology of the weld seam; (b) fusion zone; (c) fusion line; (d) enlarged fusion zone; (e) enlarged heat-affected zone

图 3 激光焊ODS钢的EBSD[19]

Figure 3. EBSD of laser welded ODS steel. (a) base metal; (b) fusion zone; (c) heat-affected zone

图 4 辐照强度与位错环关系[26]

Figure 4. Relationship between irradiation intensity and dislocation ring. (a) 2.6 dpa; (b) 7.9 dpa; (c) 13.0 dpa; (d) relationship between the diameter and number of dislocation rings and irradiation intensity

图 8 9Cr-ODS和CLF-1钢(光学显微镜)焊接接头的微观结构[44]

Figure 8. Microstructure of the welded joint between 9Cr-ODS and CLF-1 steel (OM). (a) lateral view; (b) vertical view

图 9 速度对接头性能影响[47]

Figure 9. Effect of speed on joint performance. (a) traverse speed-tensile strength; (b) rotation speed -tensile strength; (c) traverse speed-elongation; (d) rotation speed-elongation; (e) traverse speed-hardness

图 10 氧化物颗粒分布的TEM[52]

Figure 10. TEM of oxide particle distribution. (a) ODS steel before welding; (b) ODS steel joint

图 11 脉冲电流辅助扩散焊示意图[58]

Figure 11. Schematic diagram of pulse current assisted diffusion welding

图 12 ODS钢脉冲电流辅助扩散焊试样和回火试样接头的EBSD和TEM[59]

Figure 12. EBSD and TEM of ODS steel pulse current assisted diffusion welding specimen and tempered specimen joints. (a) EBSD of diffusion welding joint; (b) EBSD of tempered sample joint; (c) TEM of diffusion welded joint; (d) TEM of tempered sample joint

表 1 接头不同区域的晶粒尺寸[19]

Table 1 Grain size in different regions of the joint

区域 晶粒尺寸d/μm 母材 2.08 ± 1.31 熔合区 4.33 ± 2.89 热影响区 1.64 ± 1.25 表 2 不同压焊方法焊接ODS钢接头组织和性能汇总表

Table 2 Summary of microstructure and properties of ODS steel joints welded by different pressure welding methods

连接方式 材料型号 氧化物颗粒分布 评价方法 接头强度 断裂位置 磁脉冲焊 FM ODS钢 均匀分布 爆破断裂 高于母材 母材 电阻焊 PM2000 ODS钢 团聚 —— —— —— 电阻焊 EP450 ODS钢 均匀分布 高温蠕变 —— 母材 旋转摩擦焊 9Cr ODS钢 团聚 拉伸 650 MPa 母材 搅拌摩擦焊 20Cr ODS钢 团聚 拉伸 616 MPa 母材 搅拌摩擦焊 15Cr ODS钢 略微聚集 拉伸 974 MPa —— 热压扩散焊 FM ODS钢 均匀分布 拉伸 1330 MPa母材 热压扩散焊 15Cr ODS钢 均匀分布 拉伸 1250 MPa母材 脉冲电流辅助扩散焊 Eurofer ODS钢 均匀分布 拉伸 1342.3 MPa母材 脉冲电流辅助扩散焊 PM2000 ODS钢 均匀分布 拉伸 534 MPa 母材 -

[1] 王晓丁, 李太斌, 孙磊, 等. 低碳经济下我国新能源产业的现状及展望[J]. 新型工业化, 2021, 11(5): 20 − 21. Wang Xiaoding, Li Taibin, Sun Lei, et al. The current situation and prospects of China's new energy industry under the low carbon economy[J]. The Journal of New Industrialization, 2021, 11(5): 20 − 21.

[2] 郭天超, 孙善星, 张文娟, 等. “碳中和”目标下核能积极有序发展策略研究[J]. 中国能源, 2021, 43(5): 44 − 50. doi: 10.3969/j.issn.1003-2355.2021.05.007 Guo Tianchao, Sun Shanxing, Zhang Wenjuan, et al. Research on the active and orderly development strategy of nuclear energy under the goal of "Carbon Neutrality"[J]. China Energy, 2021, 43(5): 44 − 50. doi: 10.3969/j.issn.1003-2355.2021.05.007

[3] 李明洋. 通过调控纳米析出相制备新型核聚变堆用热沉材料和结构材料[D]. 北京: 北京科技大学, 2021. Li Mingyang. Preparation of novel heat sink materials and structural materials for nuclear fusion reactors by regulating nanoprecipitates[D]. Beijing: Beijing University of Science and Technology, 2021.

[4] 程心雨, 刘荣正, 刘马林, 等. 碳化物陶瓷材料在核反应堆领域应用现状[J]. 科学通报, 2021, 66(24): 3154 − 3170. Cheng Xinyu, Liu Rongzheng, Liu Malin, et al. Application status of carbide ceramic materials in the field of nuclear reactors[J]. Science Bulletin, 2021, 66(24): 3154 − 3170.

[5] Hoffelner W. Damage assessment in structural metallic materials for advanced nuclear plants[J]. Journal of Materials Science, 2010, 45(9): 2247 − 2257. doi: 10.1007/s10853-010-4236-7

[6] Murty K L, Charit I. Structural materials for Gen-IV nuclear reactors: challenges and opportunities[J]. Journal of Nuclear Materials, 2008, 383(1-2): 189 − 195. doi: 10.1016/j.jnucmat.2008.08.044

[7] Kurtz R J, Odette G R. Overview of reactor systems and operational environments for structural materials in fusion reactors[M]. 2019.

[8] Kim T K, Noh S, Kang S H, et al. Current status and future prospective of advanced radiation resistant oxide dispersion strengthened steel (ARROS) development for nuclear reactor system applications[J]. Nuclear Engineering & Technology, 2016, 48(2): 572 − 594. doi: 10.1016/j.net.2015.12.005

[9] Susila P, Sturm D, Heilmaier M, et al. Microstructural studies on nanocrystalline oxide dispersion strengthened austenitic (Fe–18Cr–8Ni–2W–0.25Y2O3) alloy synthesized by high energy ball milling and vacuum hot pressing[J]. Journal of Materials Science, 2010, 45(17): 4858 − 4865. doi: 10.1007/s10853-010-4264-3

[10] Zinkle S J, Boutard J L, Hoelzer D T, et al. Development of next generation tempered and ODS reduced activation ferritic/martensitic steels for fusion energy applications[J]. Nuclear Fusion, 2017, 57(9): 1 − 17. doi: 10.1088/1741-4326/57/9/092005

[11] Stan T, Wu Y, Ciston J, et al. Characterization of polyhedral nano-oxides and helium bubbles in an annealed nanostructured ferritic alloy[J]. Acta Materialia, 2020, 183: 484 − 492. doi: 10.1016/j.actamat.2019.10.045

[12] Yvon P, Flem M L, Cabet C, et al. Structural materials for next generation nuclear systems: challenges and the path forward[J]. Nuclear Engineering and Design, 2015, 294: 161 − 169. doi: 10.1016/j.nucengdes.2015.09.015

[13] 张静, 韩文妥, 常永勤, 等. ODS钢搅拌摩擦焊接头的微观组织及其高温力学性能[J]. 焊接学报, 2015, 36(10): 9 − 11. Zhang Jing, Han Wentuo, Chang Yongqin, et al. Microstructure and mechanical properties in friction stir welded nanostructured oxide dispersion strengthened steel joint[J]. Transactions of the China Welding Institution, 2015, 36(10): 9 − 11.

[14] 魏世同, 刘琛, 贾昕, 等. 核用ODS钢电阻点焊性能[J]. 焊接学报, 2022, 43(9): 82 − 85. doi: 10.12073/j.hjxb.20210928001 Wei Shitong, Liu Chen, Jia Xin, et al. Resistance spot weldability of nuclear ODS steel[J]. Transactions of the China Welding Institution, 2022, 43(9): 82 − 85. doi: 10.12073/j.hjxb.20210928001

[15] 雷玉成, 龚晨诚, 罗雅, 等. Zr对ODS合金MGH956原位合金化TIG焊接头组织与性能的影响[C]//中国机械工程学会焊接学会第十八次全国焊接学术会议. Lei Yucheng, Gong Chencheng, Luo Ya, et al. Effect of Zr on the microstructure and properties of in-situ alloying TIG welded joints of ODS alloy MGH956[C]//The 18th National Welding Academic Conference of the Welding Society of the Chinese Society of Mechanical Engineering.

[16] Zhu Q, Lei Y C, Wang Y, et al. Effects of arc-ultrasonic on pores distribution and tensile property in TIG welding joints of MGH956 alloy[J]. Fusion Engineering & Design, 2014, 89(12): 2964 − 2970. doi: 10.1016/j.fusengdes.2014.08.012

[17] 王维东. 2205双相不锈钢钢管激光焊焊接工艺研究[D]. 西安: 西安石油大学, 2020. Wang Weidong. Research on laser welding process of 2205 duplex stainless steel pipe [D]. Xi'an: Xi'an Shiyou University, 2020.

[18] Liang S, Lei Y, Zhu Q. The filler powders laser welding of ODS ferritic steels[J]. Journal of Nuclear Materials, 2015, 456: 206 − 210. doi: 10.1016/j.jnucmat.2014.09.041

[19] Fu J, Richardson I, Hermans M. Microstructure study of pulsed laser beam welded oxide dispersion-strengthened (ODS) eurofer steel[J]. Micromachines, 2021, 12(6): 629. doi: 10.3390/mi12060629

[20] Lemmen H J K, Sudmeijer K J, Richardson I M, et al. Laser beam welding of an oxide dispersion strengthened super alloy[J]. Journal of Materials Science, 2007, 42(13): 5286 − 5295. doi: 10.1007/s10853-006-0168-7

[21] Lindau R, Klimenkov M, Jantsch U, et al. Mechanical and microstructural characterization of electron beam welded reduced activation oxide dispersion strengthened-Eurofer steel[J]. Journal of Nuclear Materials, 2011, 416(1-2): 22 − 29. doi: 10.1016/j.jnucmat.2011.01.025

[22] Commin L, Rieth M, Widak V, et al. Characterization of ODS (Oxide Dispersion Strengthened) Eurofer/Eurofer dissimilar electron beam welds[J]. Journal of Nuclear Materials, 2013, 442(1-3): S552 − S556. doi: 10.1016/j.jnucmat.2012.11.019

[23] Havlík P, Šohaj P. Electron beam welds of austenitic stainless steels and ods steels[C]//Conference Welding, 2013.

[24] Jan V, Cupera J, Sohaj P, et al. Microstructure evaluation of heterogeneous electron beam weld between stabilised austenitic and ODS ferritic steel[J]. Materials Science Forum, 2017, 891: 185 − 189. doi: 10.4028/www.scientific.net/MSF.891.185

[25] Kavithaa S, Shaji S G, Bhandiwad V. Electron beam welding of oxide dispersion strengthened 9 Cr martensitic steel−an experimental and theoretical perspective[J]. Materials Today: Proceedings, 2020, 22(7): 2509 − 2519. doi: 10.1016/j.matpr.2020.03.379

[26] Gao J, Song P, Huang Y J, et al. Effects of neutron irradiation on 12Cr–6Al-ODS steel with electron-beam weld line[J]. Journal of Nuclear Materials, 2019, 524: 1 − 8. doi: 10.1016/j.jnucmat.2019.06.028

[27] Khan T I, Al-Badri A. Reactive brazing of ceria to an ODS ferritic stainless steel[J]. Journal of Materials Science, 2003, 38(11): 2483 − 2488. doi: 10.1023/A:1023917504820

[28] Oono N, Noh S, Iwata N, et al. Microstructures of brazed and solid-state diffusion bonded joints of tungsten with oxide dispersion strengthened steel[J]. Journal of Nuclear Materials, 2011, 417(1-3): 253 − 256. doi: 10.1016/j.jnucmat.2011.04.004

[29] Kalin B A, Fedotov V T, Sevrjukov O N, et al. Development of brazing foils to join monocrystalline tungsten alloys with ODS-EUROFER steel[J]. Journal of Nuclear Materials, 2007, 367-370: 1218 − 1222. doi: 10.1016/j.jnucmat.2007.03.222

[30] Chen Y T, Li X F, Hua P, et al. Microstructure evolution and mechanical properties of WMA956 joints by brazing[J]. International Journal of Modern Physics B, 2020, 34(5): 1 − 11. doi: 10.1142/S0217979220500253

[31] Bagnold S A. Pressure welding: US2707889[P]. 1955.

[32] Kapil A, Sharma A. Magnetic pulse welding: an efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100: 35 − 58. doi: 10.1016/j.jclepro.2015.03.042

[33] Lee J G, Park J J, Lee M K, et al. End closure joining of ferritic-martensitic and oxide-dispersion strengthened steel cladding tubes by magnetic pulse welding[J]. Metallurgical & Materials Transactions A, 2015, 46(7): 3132 − 3139. doi: 10.1007/s11661-015-2905-5

[34] Corpace F, Monnier A, Grall J, et al. Resistance upset welding of ODS steel fuel claddings - evolution of a process parameter range based on metallurgical observations[J]. Metals, 2017, 7(9): 1 − 11. doi: 10.3390/met7090333

[35] Seki M, Hirako K, Kono S, et al. Pressurized resistance welding technology development in 9Cr-ODS martensitic steels[J]. Journal of Nuclear Materials, 2004, 329-333(Part-B): 1534 − 1538. doi: 10.1016/j.jnucmat.2004.04.172

[36] Nikitina A A, Ageev V S, Chukanov A P, et al. R&D of ferritic-martensitic steel EP450 ODS for fuel pin claddings of prospective fast reactors[J]. Journal of Nuclear Materials, 2012, 428(1-3): 117 − 124. doi: 10.1016/j.jnucmat.2012.02.022

[37] Doyen O, Gloannec B L, Deschamps A, et al. Ferritic and martensitic ODS steel resistance upset welding of fuel claddings: weldability assessment and metallurgical effects[J]. Journal of Nuclear Materials, 2019, 518: 326 − 333. doi: 10.1016/j.jnucmat.2019.03.013

[38] Li W, Vairis A, Preuss M, et al. Linear and rotary friction welding review[J]. International Materials Reviews, 2016, 61(2): 71 − 100. doi: 10.1080/09506608.2015.1109214

[39] Uwaba T, Ukai S, Nakai T, et al. Properties of friction welds between 9Cr-ODS martensitic and ferritic-martensitic steels[J]. Journal of Nuclear Materials, 2007, 367(part-PB): 1213 − 1217. doi: 10.1016/j.jnucmat.2007.03.221

[40] Wu Q, Li M, Guo Y, et al. Microstructural evolution and mechanical properties of friction stir welded 12Cr-ODS steel[J]. Nuclear Materials and Energy, 2020, 25(12): 100804. doi: 10.1016/j.nme.2020.100804

[41] Dawson H, Serrano M, Cater S, et al. Residual stress distribution in friction stir welded ODS steel measured by neutron diffraction[J]. Journal of Materials Processing Technology, 2017, 246: 305 − 312. doi: 10.1016/j.jmatprotec.2017.03.013

[42] Chen C L, Tatlock G J, Jones A R. Microstructural evolution in friction stir welding of nanostructured ODS alloys[J]. Journal of Alloys & Compounds, 2009, 504(Supp-S1): S460 − S466. doi: 10.1016/j.jallcom.2010.02.192

[43] Han W, Liu P, Yi X, et al. Impact of friction stir welding on recrystallization of oxide dispersion strengthened ferritic steel[J]. Journal of Materials Science & Technology, 2018, 34(1): 209 − 213. doi: 10.1016/j.jmst.2017.11.032

[44] Fu H, Chai Z, Han S, et al. Effect of post-weld heat treatment on a friction stir welded joint between 9Cr-ODS and CLF-1 steel[J]. Materials Characterization, 2022, 187: 111868(1 − 9). doi: https://doi.org/10.1016/j.matchar.2022.111868

[45] Han W T, Tsuda N, Chen D S, et al, Effects of rotation speed on microstructure and hardness of friction stir welded ODS ferritic steel[C]//Proceedings of the 1st International Joint Symposium on Joining and Welding. 2013, 6-8: 81 − 85.

[46] Sunilkumar D, Muthukumaran S, Vasudevan M, et al. Tool rotational speed variant response on the evolution of microstructure and its significance on mechanical properties of friction stir welded 9Cr-1Mo steel - Science Direct[J]. Journal of Materials Processing Technology, 2020, 278: 116536. doi: 10.1016/j.jmatprotec.2019.116536

[47] Dawson H, Serrano M, Hernandez R, et al. Mechanical properties and fracture behaviour of ODS steel friction stir welds at variable temperatures[J]. Materials Science & Engineering: A, 2017, 693(2): 84 − 92. doi: 10.1016/j.msea.2017.03.090

[48] Dawson H, Serrano M, Cater S, et al. Characterization of ODS steel friction stir welds and their abnormal grain growth behaviour[J]. Fusion Engineering and Design, 2018, 135(Part A): 174 − 182. doi: https://doi.org/10.1016/j.fusengdes.2018.07.021

[49] Chen C L, Richter A, Kogler R, et al. Ion-irradiation effects on dissimilar friction stir welded joints between ODS alloy and ferritic stainless steel[J]. Journal of Alloys & Compounds, 2014, 615: S448 − S453. doi: 10.1016/j.jallcom.2013.11.123

[50] Getto E, Baker B, Tobie B, et al. Effect of friction stir welding and self-ion irradiation on dispersoid evolution in oxide dispersion strengthened steel MA956 up to 25 dpa[J]. Journal of Nuclear Materials, 2018, 515: 407 − 419. doi: 10.1016/j.jnucmat.2018.12.040

[51] Sittel W, Basuki W W, Aktaa J, et al. Diffusion bonding of the oxide dispersion strengthened steel PM2000[J]. Journal of Nuclear Materials, 2013, 443(1-3): 78 − 83. doi: 10.1016/j.jnucmat.2013.06.048

[52] Noh S, Kimura A, Kim T K, et al. Diffusion bonding of 9Cr ODS ferritic/martensitic steel with a phase transformation[J]. Fusion Engineering and Design, 2014, 89(7-8): 1746 − 1750. doi: 10.1016/j.fusengdes.2013.12.023

[53] Fu H Y, Nagasaka T, Muroga T, et al. Microstructural characterization of a diffusion-bonded joint for 9Cr-ODS and JLF-1 reduced activation ferritic/martensitic steels[J]. Fusion Engineering and Design, 2014, 89(7-8): 1658 − 1663. doi: 10.1016/j.fusengdes.2014.02.055

[54] Noh S, Kasada R, Kimura A, et al. Solid-state diffusion bonding of high-Cr ODS ferritic steel[J]. Acta Materialia, 2011, 59(8): 3196 − 3204. doi: 10.1016/j.actamat.2011.01.059

[55] Noh S, Kim B, Kasada R, et al. Diffusion bonding between ODS ferritic steel and F82H steel for fusion applications[J]. Journal of Nuclear Materials, 2012, 426(1-3): 208 − 213. doi: https://doi.org/10.1016/j.jnucmat.2012.02.024

[56] Noh Sanghoon, Kimura A, et al. Transient liquid phase bonding of ODS ferritic steel with a physical vapor deposited boron thin layer[J]. Journal of Nuclear Materials, 2020, 529: 151888. doi: 10.1016/j.jnucmat.2019.151888

[57] Noh S, Kasada R, Oono N, et al. Evaluation of microstructure and mechanical properties of liquid phase diffusion bonded ODS steels[J]. Fusion Engineering and Design, 2010, 85(7-9): 1033 − 1037. doi: 10.1016/j.fusengdes.2010.01.001

[58] Hu Z Y, Zhang Z H, Cheng X W, et al. A review of multi-physical fields induced phenomena and effects in spark plasma sintering: Fundamentals and applications[J]. Materials & Design, 2020, 191: 108662. doi: 10.1016/j.matdes.2020.108662

[59] Fu J, Brouwer J C, Richardson I M, et al. Joining of oxide dispersion strengthened Eurofer steel via spark plasma sintering[J]. Materials Letters, 2019, 256: 126670.1 − 126670.4. doi: 10.1016/j.matlet.2019.126670

[60] Naimi F, Niepce J C, Ariane M, et al. Joining of oxide dispersion-strengthened steel using spark plasma sintering[J]. Metals, 2020, 10(8): 1 − 10. doi: 10.3390/met10081040

-

期刊类型引用(14)

1. 邵晨东,马江坤,黄舒宇,兰玲,吴广明,芦凤桂. 曲面三明治结构激光焊接变形数值模拟研究. 机械工程学报. 2025(06): 121-132 .  百度学术

百度学术

2. 李又春,胡加敏,宾浩宇,张运鑫,李建军,陈雯. 波瓣焊接组合零件整体成型工艺与模具技术. 模具技术. 2024(05): 70-75 .  百度学术

百度学术

3. 张鑫,马康,朱亚蓉,范紫龙,李洋,王超. 运载火箭超薄椭球箱底环缝焊接变形研究. 焊接技术. 2024(12): 56-60+146 .  百度学术

百度学术

4. 李岩,刘琪,李艳彪,张艳峰,田孟良,吴志生. 外部约束对薄壁高温合金尾喷管焊接变形的影响. 材料热处理学报. 2023(08): 175-185 .  百度学术

百度学术

5. 李岩,刘琪,李艳彪,张艳峰,田孟良,吴志生. 薄壁GH3536尾喷管组焊变形控制工艺优化仿真. 稀有金属材料与工程. 2023(08): 2775-2782 .  百度学术

百度学术

6. 周宏,冒凯凡,吴泰峰,徐宏伟,刘建峰,马网扣. 激光功率对激光-电弧复合焊接头成型的影响. 造船技术. 2022(01): 52-56 .  百度学术

百度学术

7. 王超,吴春彪,邵龙潭. 焊接变形预测中基于假定热应变法的弹性有限元建模. 机械工程学报. 2022(04): 111-119 .  百度学术

百度学术

8. 梁伟,孙晓露. 基于切断技术的固有变形获取方法研究. 机械工程学报. 2020(08): 92-98 .  百度学术

百度学术

9. 张景祺,林健,雷永平,许海亮,王细波. 316L超薄板激光焊接的失稳变形规律. 材料工程. 2020(12): 126-134 .  百度学术

百度学术

10. 陆瑶,许莎,邢彦锋. 6061铝合金/DP590钢冷金属过渡焊接工艺参数优化与变形预测. 机械工程材料. 2019(04): 25-29 .  百度学术

百度学术

11. 郭威,赵雷,徐连勇,韩永典. 高温蠕变下表面多裂纹扩展行为. 焊接学报. 2019(08): 44-49+163 .  本站查看

本站查看

12. 王素节,马颖珊,史良宇,孙彦彬,段承鑫,贾博元. 钢制薄板T型梁焊接变形及焊接残余应力数值仿真. 机械研究与应用. 2019(06): 1-4 .  百度学术

百度学术

13. 李磊,麻长胜,张敏,张正义. 一种减小铜底板弯曲度的冲压方法. 锻压技术. 2019(11): 80-85 .  百度学术

百度学术

14. 王梓名,邢彦锋,许莎,金光灿,倪萍. 铝钢混联薄板件CMT焊接变形预测及控制. 上海工程技术大学学报. 2018(02): 97-103 .  百度学术

百度学术

其他类型引用(25)

下载:

下载: