Microstructure and mechanical properties of laser cladding TC4/Inconel 625/316L stainless steel gradient material

-

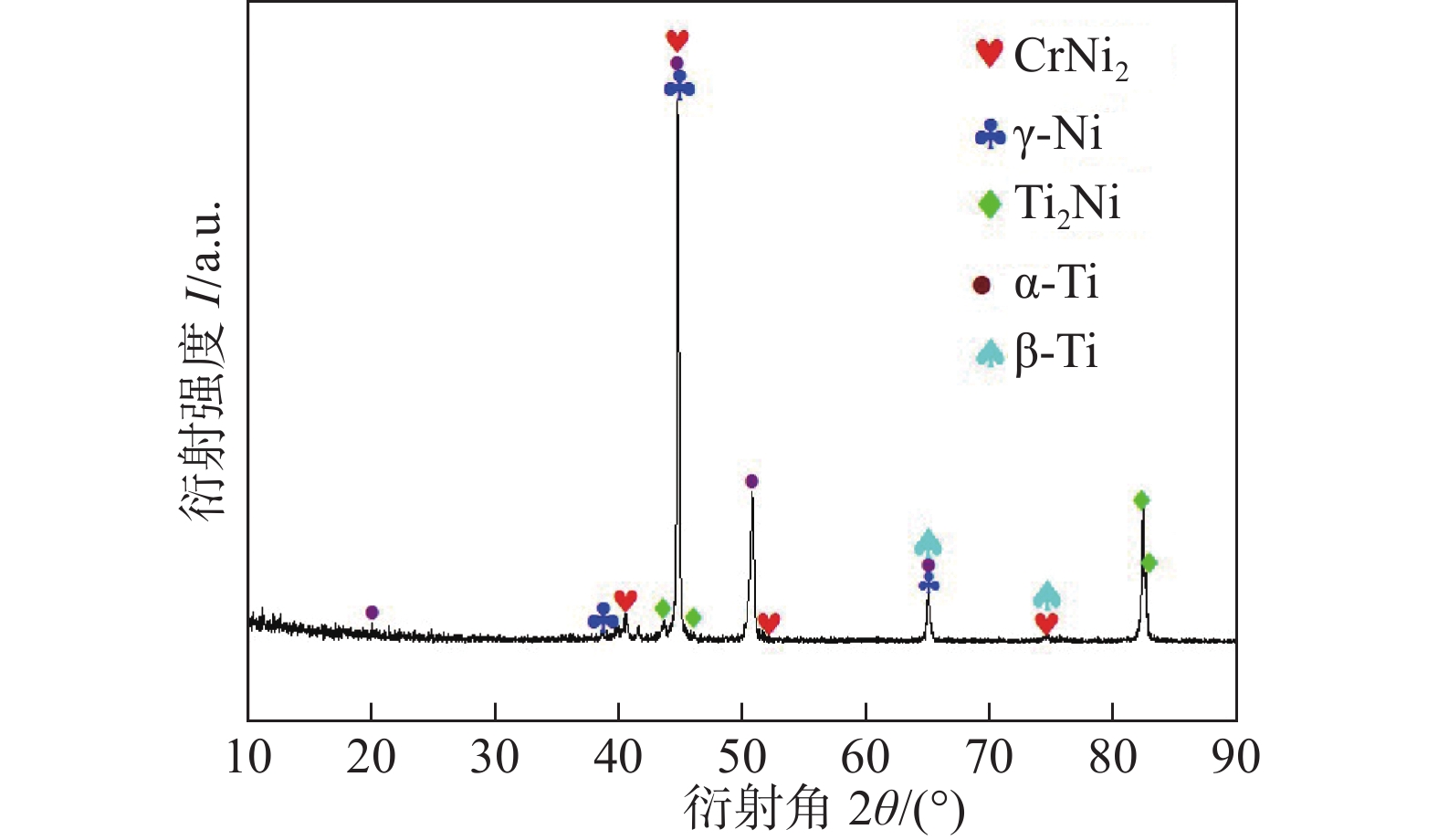

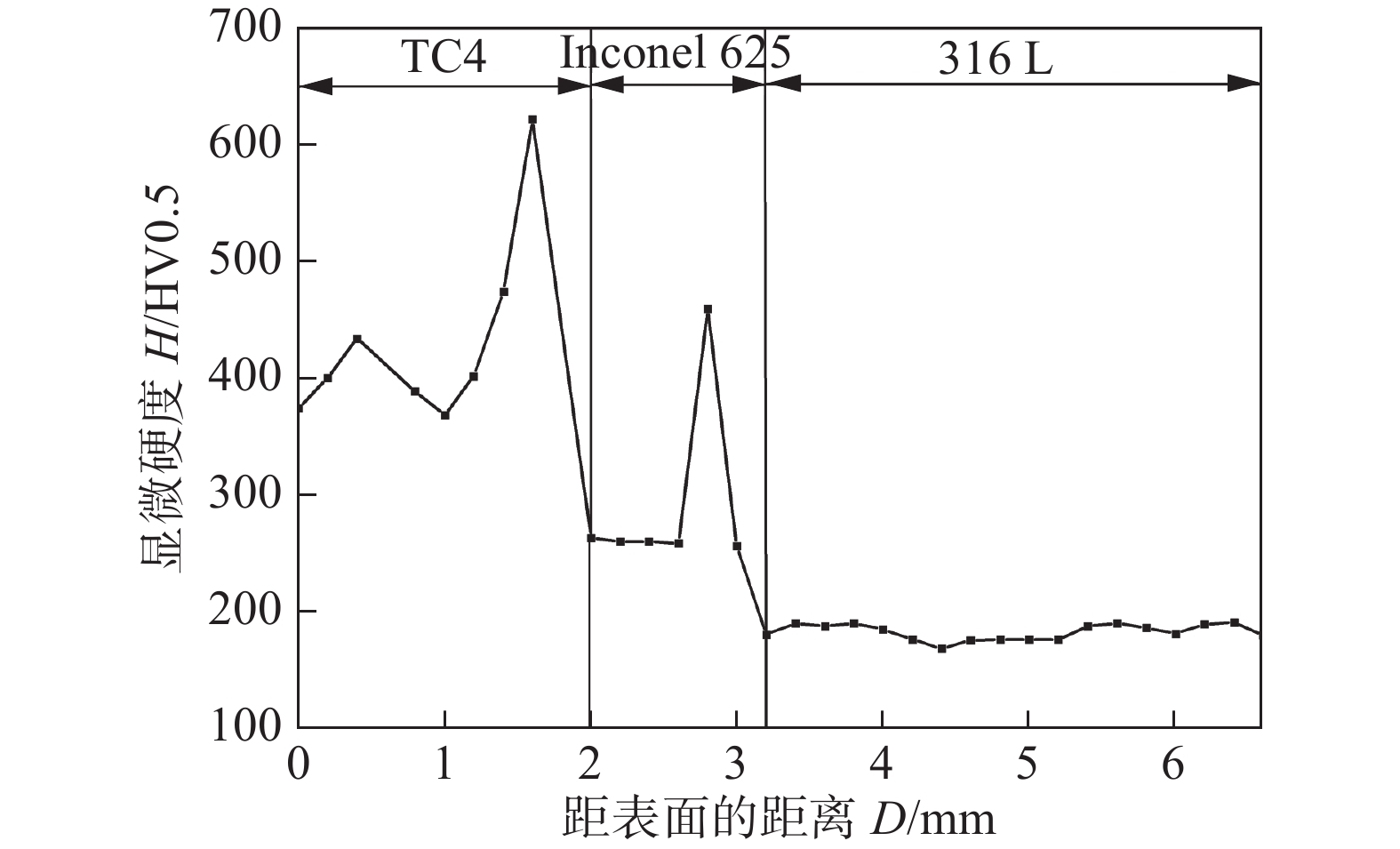

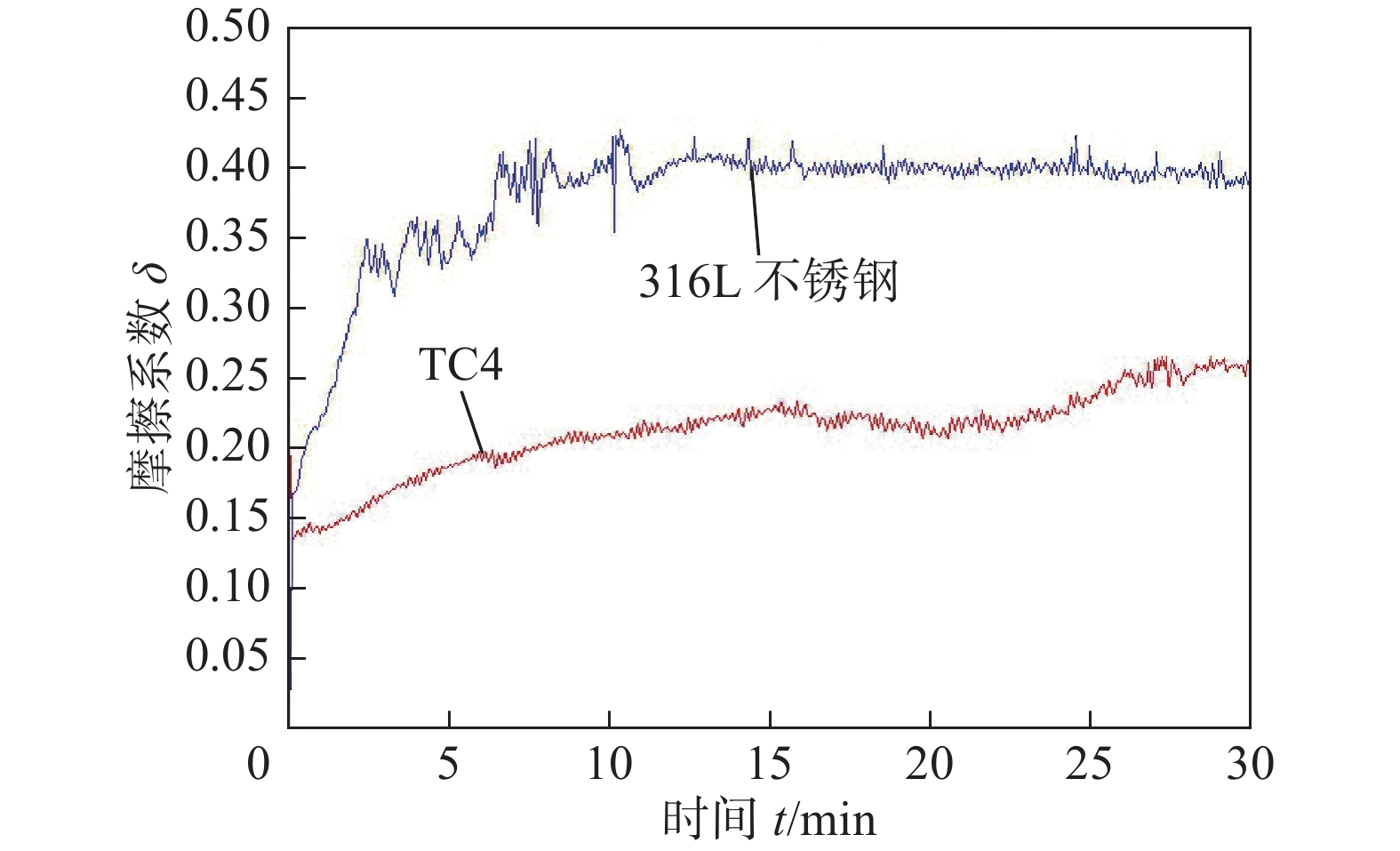

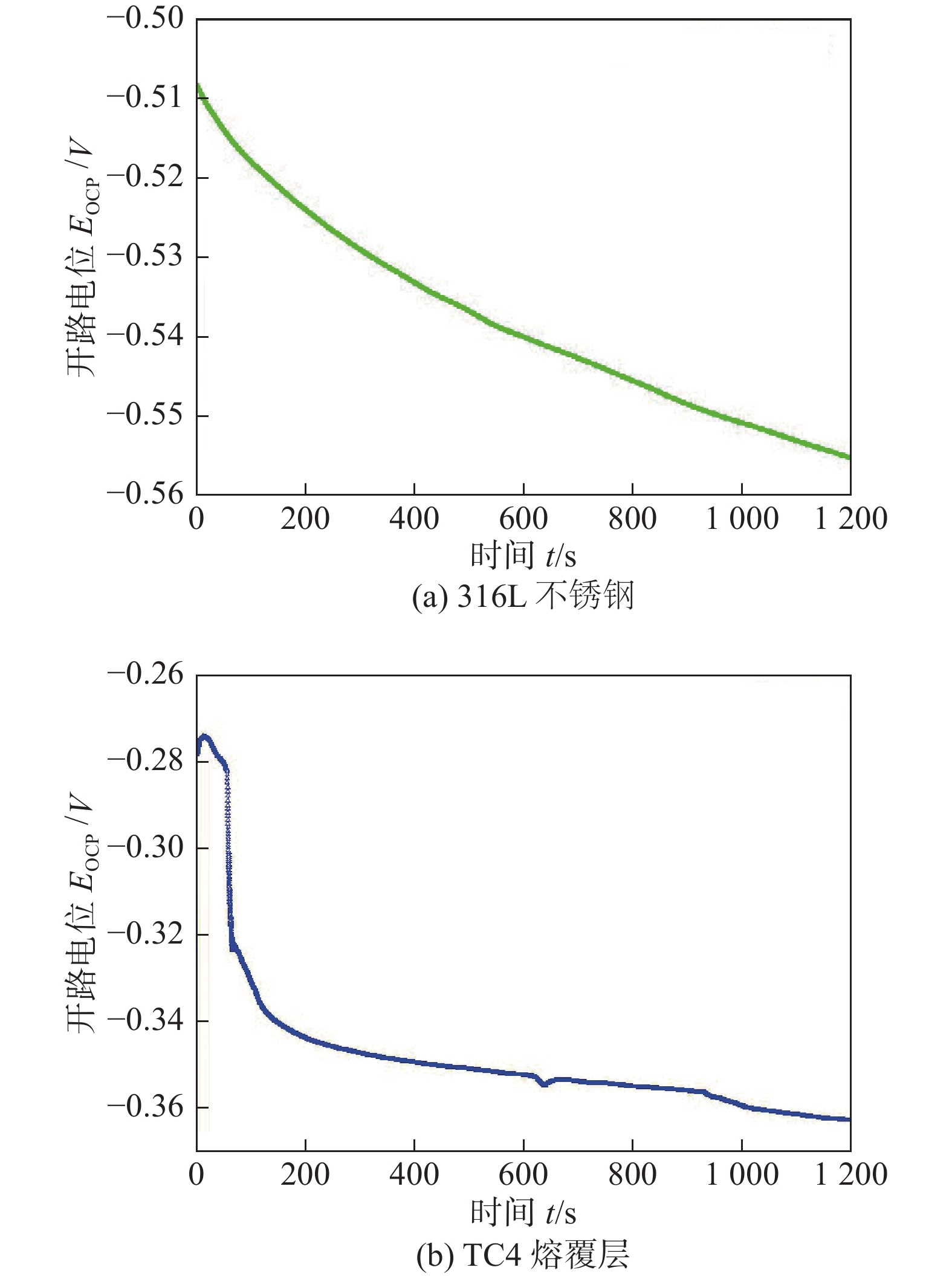

摘要: 为了提高不锈钢工件的综合性能,采用激光熔覆工艺在不锈钢上制备TC4熔覆层、Inconel 625熔覆层作为过渡层,通过光学显微镜、扫描电子显微镜、X射线衍射仪、能谱仪、硬度计、摩擦磨损和电化学测试等研究了TC4熔覆层微观组织、显微硬度、电化学性能和摩擦磨损性能. 结果表明,熔覆层成形质量良好且具有均匀致密的微观组织. 熔覆过程中,由于元素扩散与高温作用发生的共晶反应,熔覆层中生成CrNi2和Ti2Ni增强相,大大提升了熔覆层的硬度与耐磨性;TC4熔覆层磨损机制主要为磨粒磨损与氧化磨损,耐磨性优于基体;TC4熔覆层的腐蚀电流密度小于基体,耐蚀性显著高于基体.Abstract: In order to improve the comprehensive performance of stainless steel workpiece, a TC4 cladding layer was prepared on stainless steel by laser cladding process, with Inconel 625 cladding layer as the transition layer. The microstructure, microhardness, electrochemical properties and tribological properties of TC4 cladding layer were studied. The results show that the cladding layer has high forming quality and uniform and dense microstructure. During the cladding process, the eutectic reaction caused by element diffusion and high temperature leads to the formation of CrNi2 and Ti2Ni reinforced phases in the cladding layer, which has signifcantley improved the hardness and wear resistance of the cladding layer. The wear mechanism of TC4 cladding layer is mainly abrasive wear and oxidation wear, and the wear resistance is better than that of the matrix. The corrosion current density is lower, and the corrosion resistance of TC4 cladding layer is significantly higher than that of the matrix.

-

Keywords:

- laser cladding /

- reinforced phase /

- eutectic reaction /

- wear /

- corrosion resistance

-

0. 序言

Cu及其合金由于具有良好的导电性和导热性,被广泛用于制冷管道及设备中[1].但Cu的密度大、价格高,而Al及其合金耐蚀性十分优异,并且具有密度小、强度高、价格低等优势[2]. 在不影响使用性能的前提下,采用Cu/Al复合结构是实现轻量化和降低经济成本的十分具有前景的方法之一[3].由于Cu/Al在物理性能上的差异,传统熔化焊的方法难以实现高质量连接.尤其是在高温下,Cu,Al之间易形成脆性金属间化合物,严重降低接头的性能[4]. 因此,通常采用固相焊或钎焊的方法来获得Cu/Al焊接接头.

搅拌摩擦焊(friction stir welding,FSW)是基于摩擦焊技术的一种固相焊[5]. 焊接过程中热输入量低,可避免形成较厚的金属间化合物层,有利于提高接头的强度. Lee等人[6]采用FSW获得了Cu/Al接头,在接头中金属间化合物层较少. 然而,搅拌摩擦焊通常适用于平板类工件的焊接,难以用于管件焊接. 磁脉冲焊接(magnetic pulse welding,MPW)也属于固相焊的一种,并适用于管件的焊接[7]. 在MPW过程中,能产生金属射流以去除基体表面的氧化膜,从而实现冶金结合[8]. Raoelison等人[9]采用MPW对Cu/Al进行焊接,结果表明,在合适的工艺参数下可以有效焊接Cu/Al. Xu等人[10]采用热-力耦合欧拉模型分析了MPW的界面特性和界面温度变化. Pourabbas等人[11]采用MPW连接不同的铝合金,在合适的碰撞角度和放电能量下可获得高质量的接头. 然而,由于磁脉冲焊接过程中Cu/Al仍为直接相连的方式,无法避免脆性金属间化合物层的形成[12]. 此外,MPW接头存在孔洞和微裂纹等缺陷.

钎焊因具有生产效率高、工艺适应性好和成本低等优点被广泛应用于异种材料的焊接[13].但Cu/Al钎焊时需采用钎剂去除铝表面致密的氧化膜[14],容易导致接头产生气孔和电化学腐蚀.因此,Cu/Al无钎剂钎焊已成为研究热点.Xiao等人[15]采用超声波辅助钎焊Cu/Al接头,发现在超声振动的辅助下,接头具有良好的冶金结合.Wei等人[16]采用瞬态液相结合工艺焊接Cu/Al接头,结果发现Mg的加入可以与Al2O3反应从而分解去除氧化膜.Shi等人[17]采用半固态Zn-Al钎料钎焊铝合金及其复合材料,研究了铝表面氧化膜的去除机理和半固态钎料的变形行为.

结合磁脉冲焊接和半固态钎焊的特点,提出了一种电磁成形、半固态成形与钎焊复合的无钎剂钎焊新工艺−磁脉冲辅助半固态钎焊[18].利用电磁力驱动外管高速冲击半固态钎料,通过钎料中固相颗粒的挤压和剪切作用,使基体氧化膜破碎并清除.但前期研究发现[19],在接头搭接区域中部,会出现界面连接缺陷.受Fan等人[20]采用随形集磁器电磁成形制备Cu/Al双层金属管的启发,分析导致界面连接缺陷可能的原因是等内径集磁器的电磁力分布使搭接区域的管件变形与钎料剪切流动不协调,从而影响去膜效果及界面连接质量的均匀性.鉴于此,文中将通过改变集磁器结构,分析其钎焊过程中管件的变形行为及钎料的剪切流变行为,考察集磁器结构对接头界面连接质量、微观组织及性能的影响.

1. 试验及模拟方法

1.1 磁脉冲辅助半固态钎焊工艺原理

图1为磁脉冲辅助半固态钎焊工艺原理,分为装夹成形和钎焊成形两步工序.首先,电磁力驱动外管缩径变形并与内管贴合,如图1a所示.由于碰撞速度以及碰撞角度均未达到磁脉冲焊接所需的条件,此过程仅仅是将内、外管进行机械连接,防止后续加热时半固态钎料从底部流出.然后,将管件待焊接区域移动至集磁器工作区域,如图1b所示.对脉冲电容再次充电,同时通过感应加热线圈对内管进行加热.钎料达到所需的半固态温度后,脉冲电容再次放电进行钎焊成形.外管在电磁力的作用下高速冲击半固态钎料,使其高速剪切流动,管壁氧化膜受到钎料内部固相颗粒的挤压剪切作用从而破碎清除,如图2所示.

1.2 试验方法及集磁器形状设计

有关研究结果表明[20],随形集磁器的电磁力分布能使外管与内管产生渐进式地碰撞,将其借鉴到磁脉冲辅助半固态钎焊时,可使外管对钎料的挤压由搭接区域底部至端部依次进行,使钎料剪切流动更充分,去膜效果更均匀,有利于提高整个搭接区域的界面连接质量. 为了便于加工,将集磁器简化为图3所示的形状,轮廓与装夹成形后外管的外形基本相似.

磁脉冲辅助半固态钎焊的试验装置如图4所示,主要包括电磁成形机、成形线圈、集磁器、加热线圈、工件以及各种夹具.装夹成形的放电电压为7 kV,钎焊成形的放电电压为4 kV.钎焊试验中外管、内管以及钎料所采用的材料分别为1060 Al,T2 Cu和Zn-15Al合金,各材料的化学成分如表1所示. Al管外径19 mm,壁厚1 mm;Cu管外径15 mm,壁厚1.5 mm;钎料厚度为400 μm.根据课题组前期研究结果[21],将钎焊温度设为410 ℃.钎焊前,用SiC砂纸将材料表面打磨干净,并使用无水乙醇进行超声清洗5 min.

钎焊完成后,对Cu/Al接头沿纵向进行剖分,通过JXA-8230型电子探针显微分析仪(electron probe microanalyzer,EPMA)进行显微组织分析.对搭接区域沿轴向截取3个环状试样,通过万能试验机进行抗剪强度测试,以3个试样的平均抗剪强度作为Cu/Al钎焊接头的抗剪强度.

表 1 铜管、铝管及钎料化学成分(质量分数,%)Table 1. Chemical compositions of Cu tube, Al tube and solder材料 Al Zn Cu Fe Ag Si Mg Mn Ni P Pb T2 Cu — 0.003 7 余量 0.004 2 0.051 — — — 0.003 8 0.003 9 0.003 2 1060 Al 余量 0.25 0.15 0.7 — 0.4 0.8 0.15 — — — Zn-15Al 14.95 余量 0.521 0.012 — 0.031 0.01 — — — 0.002 1.3 数值模拟方法

通过有限元仿真软件LS-DYNA对磁脉冲辅助半固态钎焊过程中涉及的电磁场-结构场-流场耦合进行模拟分析.电磁场与结构场通过顺序耦合的方式进行求解,同时,通过罚刚度法对结构场及流场进行耦合,从而实现电磁场-结构场-流场的耦合.

由于外管在410 ℃下进行高速变形,因此采用Johnson-Cook本构模型以考虑应变速率敏感性、应变硬化以及温度软化效应.

$$ \sigma = (A+ B{\varepsilon _{\rm{p}}}^n)(1 + C{\rm{ln}}{\varepsilon ^*})(1 - {T^{*m}}) $$ (1) 式中:σ为流动应力;

$ {\varepsilon _{\rm{p}}} $ 为等效塑性应变;$ {\varepsilon ^*} = $ $ \varepsilon _{\rm{p}}^*/\varepsilon _0^* $ ,其中$ \varepsilon ^* $ 为无量纲应变率,$\varepsilon _{\rm{p}}^* $ 为应变率,$ \varepsilon _0^* $ 为参考应变率;${{ T}^*} = $ $ (T - {T_{\rm{r}}})/({T_{{\rm{melt}}}} - {T_{\rm{r}}})$ 为同系温度,$ {T_{{\rm{melt}}}} $ 为材料熔点,$ {T_{\rm{r}}} $ 为参考温度;A,B,n,C和m为试验所需确定的参数,如表2所示.线圈、集磁器视为刚体(几乎不变形),采用刚体材料模型;钎料及空气视为流体,采用Null材料模型,Null材料模型为LS-DYNA中一种常用的流体材料模型.表 2 1060 Al的Johnson-Cook本构模型参数Table 2. Johnson-Cook constitutive model parameters of 1060 Al屈服强度

A/MPa应变硬化模量 B/MPa 应变硬化

指数 n应变率硬化

系数 C热软化

指数m120 200 0.3 0.01 1 图5为有限元模型.线圈、集磁器、外管定义为导体,计算得到感应电流的趋肤深度为0.94 mm,小于外管壁厚,因此将钎料和内管视为绝缘体.所有部件均采用六面体单元进行网格划分,为了提高计算精度,变形区域采用较高的网格密度.

2. 结果分析及讨论

2.1 模拟结果

图6为采用等内径集磁器和带锥角集磁器时外管电流密度分布.采用等内径集磁器时,外管的电流密度分布如图6a所示.由于集磁器的端部效应,外管端部电流密度最大.而采用带锥角集磁器时,外管的电流密度集中在搭接区域底部,并且沿底部至端部呈梯度分布,如图6b所示. 这是由于外管端部与带锥角集磁器之间的距离增加所导致.

图7为采用等内径集磁器和带锥角集磁器时外管洛伦兹力的分布情况.采用等内径集磁器情况下,由于外管端部具有最大的电流密度,因此洛伦兹力最大,如图7a所示.对于带锥角集磁器,最大洛伦兹力出现在搭接区域的底部附近,如图7b所示.

外管在洛伦兹力的作用下以高应变速率缩径变形并与半固态钎料发生碰撞,在这种冲击作用下,钎料产生高速剪切流动.图8和图9分别为采用等内径集磁器和带锥角集磁器时钎料不同时刻的流动速度分布.在等内径集磁器情况下,由于外管底部与钎料距离最近,最先发生碰撞;另一方面,又由于外管端部洛伦兹力最大,首先发生变形并与钎料碰撞,因此钎料的剪切流动最先出现在端部及底部区域.而端部及底部的钎料沿轴向向两侧流动,阻碍了中部钎料的剪切流动,因此流速最低.可以发现,这种外管的变形模式对搭接区域内钎料的均匀剪切流动是不利的.采用带锥角集磁器时,外管由底部至端部依次与半固态钎料进行碰撞,因此钎料也从底部至端部依次产生剪切流动.

钎料剪切应力的大小决定了基体氧化膜能否有效去除,图10为不同位置处钎料的最大剪切应力.由图10可知,采用带锥角集磁器后,搭接区域中部钎料所受剪切应力幅值相对提高,分布更趋均匀,有利于去除该区域的氧化膜,保证界面有效结合.

2.2 试验验证

分别采用等内径集磁器和带锥角集磁器对Cu/Al管进行了磁脉冲辅助半固态钎焊试验. Cu/Al钎焊接头如图11所示,在外管的冲击作用下,部分半固态钎料被挤出.

图12为采用两种集磁器时钎焊接头中部区域的显微组织.从图12可以看到,最明显的变化是钎缝区的晶粒形状、尺寸和Cu侧界面的形貌.钎缝区主要由深灰色颗粒和颗粒周围的亮白色相组成.在等内径集磁器情况下,晶粒呈玫瑰状且较为粗大.对于带锥角集磁器,晶粒更加细小并且接近球形;晶粒尺寸由38.12 μm减小到22.18 μm,形状因子由0.67增大到0.87.这是由于在带锥角集磁器条件下,钎料所受的剪切应力更大,剪切流变速率更高,钎料的剪切流动更充分、更均匀,从而使晶粒得到更为充分、更均匀地剪切细化.由表3可知,图中深灰色颗粒为α-Al,亮白色相为Zn-Al共晶相.

表 3 图12中所标记点的EDS结果Table 3. EDS results of points marked in Fig. 12位置 Al Cu Zn O 可能的相 A 31.99 19.56 25.84 22.61 氧化物 B 82.28 — 17.72 — α-Al C 15.58 6.44 77.98 — α-Al + Zn-Al共晶 D 83.28 0.78 15.94 — α-Al E 79.16 0.44 20.40 — α-Al F 19.20 46.93 33.87 — 扩散层 G 18.59 35.33 46.08 — 扩散层 H 51.88 19.62 28.50 — α-Al + Zn-Al共晶 I 3.92 22.79 73.29 — CuZn5 J 77.80 1.67 20.54 — α-Al K 26.92 5.49 67.59 — α-Al + Zn-Al共晶 ![]() 图 12 Cu/Al钎焊接头显微组织Figure 12. Microstructure of Cu/Al brazing joint. (a) interface of Cu side with constant diameter field shaper; (b) brazed seam with constant diameter field shaper; (c) interface of Al side with constant diameter field shaper; (d) interface of Cu side with cone angle field shaper; (e) brazed seam with cone angle field shaper; (f) interface of Al side with cone angle field shaper

图 12 Cu/Al钎焊接头显微组织Figure 12. Microstructure of Cu/Al brazing joint. (a) interface of Cu side with constant diameter field shaper; (b) brazed seam with constant diameter field shaper; (c) interface of Al side with constant diameter field shaper; (d) interface of Cu side with cone angle field shaper; (e) brazed seam with cone angle field shaper; (f) interface of Al side with cone angle field shaper对于Cu侧界面,在等内径集磁器条件下,发现了不连续的扩散层,缺陷处(点A)的EDS结果显示,O元素原子分数为22.61%,表明界面处仍存在氧化物,氧化膜去除不充分,从而影响了界面的冶金结合.而在带锥角集磁器条件下,Cu侧界面扩散层连续,对应的EDS结果(点F,G)显示,界面处不存在氧化物,表明氧化膜去除充分,实现了良好的冶金结合.此外,网状的CuZn5相附着在扩散层上,并向钎缝区生长.Ji等人[22]的研究表明,这种结构有利于提高界面连接的可靠性.对于Al侧界面,在等内径集磁器和带锥角集磁器情况下均形成了连续扩散层,对应的EDS结果(点D,E)显示,氧化膜去除充分,实现了良好冶金结合.

出现上述界面连接结果的原因:内管(Cu管)没有径向变形,其表面氧化膜的去除完全靠钎料的冲刷作用,当钎料剪切应力幅值不够大时,氧化膜不能充分去除,从而导致界面存在连接缺陷;而外管(Al管)在钎焊过程中会径向高速挤压钎料,氧化膜的去除不仅依靠钎料的轴向冲刷,其与钎料的径向高速撞击也会发挥作用,故即使在等内径集磁器条件下,径向撞击及轴向剪切的综合作用已能完全去除外管表面的氧化膜,因此,两种集磁器条件下,Al侧界面均能实现良好的冶金结合.

剪切试验结果表明,在其它焊接工艺参数相同的条件下,采用等内径集磁器所获得的钎焊接头抗剪强度为46 MPa,而采用带锥角集磁器时,抗剪强度为58 MPa,提高了26%.这是因为在带锥角集磁器条件下,钎料与基体界面的冶金结合得到了改善,纤缝组织进一步细化.此外,近球状晶粒可以降低应力集中[23].在这些因素的综合作用下,钎焊接头的抗剪强度得到了提高.

文中仅针对两种特定的集磁器(等内径和带锥角),讨论其磁脉冲辅助半固态钎焊过程中管件的变形行为和钎料的剪切流变行为,阐明了集磁器结构变化对界面连接质量、焊缝组织及接头性能产生影响的原因.后续研究中,需系统考察集磁器结构参数对接头连接质量、组织性能的影响规律,并以界面连接质量和接头性能为目标,对集磁器结构参数进行优化,并最终为该新工艺的推广应用提供集磁器优化设计的依据与方法.

3. 结论

(1) 对管件磁脉冲辅助半固态钎焊工艺,等内径集磁器由于其电磁力分布不能满足无钎剂钎焊对管件变形与钎料剪切流变的协调性需求,导致搭接区域内去膜效果存在差异,在去膜不充分的局部区域,易产生界面连接缺陷.

(2) 简化的随形集磁器结构(带锥角集磁器)能够更好地满足磁脉冲辅助半固态钎焊对管件变形与钎料剪切流变的协调性需求,钎料剪切流变速率及去膜效果相对更为均匀,避免界面连接缺陷并细化搭接区域中部的纤缝组织,有效地提高界面连接质量并改善钎焊接头组织性能.

-

表 1 基体和熔覆粉末的化学成分(质量分数,%)

Table 1 Chemical compositions of substrate and cladding materials

材料 C Al Cr Ni Nb Mo V Fe Ti 316L 0.03 — 16 ~ 18 10 ~ 14 — 2 ~ 3 — 余量 — Inconel 625 0.03 — 20.21 余量 3.27 9.22 — 2.64 — TC4 <0.10 5.50 ~ 6.70 0.04 0.01 — — 3.45 ~ 4.50 <0.25 余量 表 2 激光熔覆参数

Table 2 Laser cladding parameters

熔覆金属 光斑直径

D/mm扫描速度

v/(mm·s−1)送粉角度

θ/(°)送粉速度

vs/(g·min-1)Inconel 625 5 5.5 75 70 TC4 2 18 75 90 表 3 点1的EDS分析结果(原子分数,%)

Table 3 EDS analysis results of point 1

Al Ti V Ni Nb Mo 11.7 55.72 1.04 26.42 0.37 4.75 表 4 点2的EDS分析结果(原子分数,%)

Table 4 EDS analysis results of point 2

Cr Mn Si Ni Nb Mo 6.03 19.79 29.51 15.20 20.90 8.57 表 5 316L不锈钢与TC4熔覆层磨损表面EDS元素分析(质量分数,%)

Table 5 EDS elements analysis of wear surface of 316L stainless steel and TC4 cladding layer

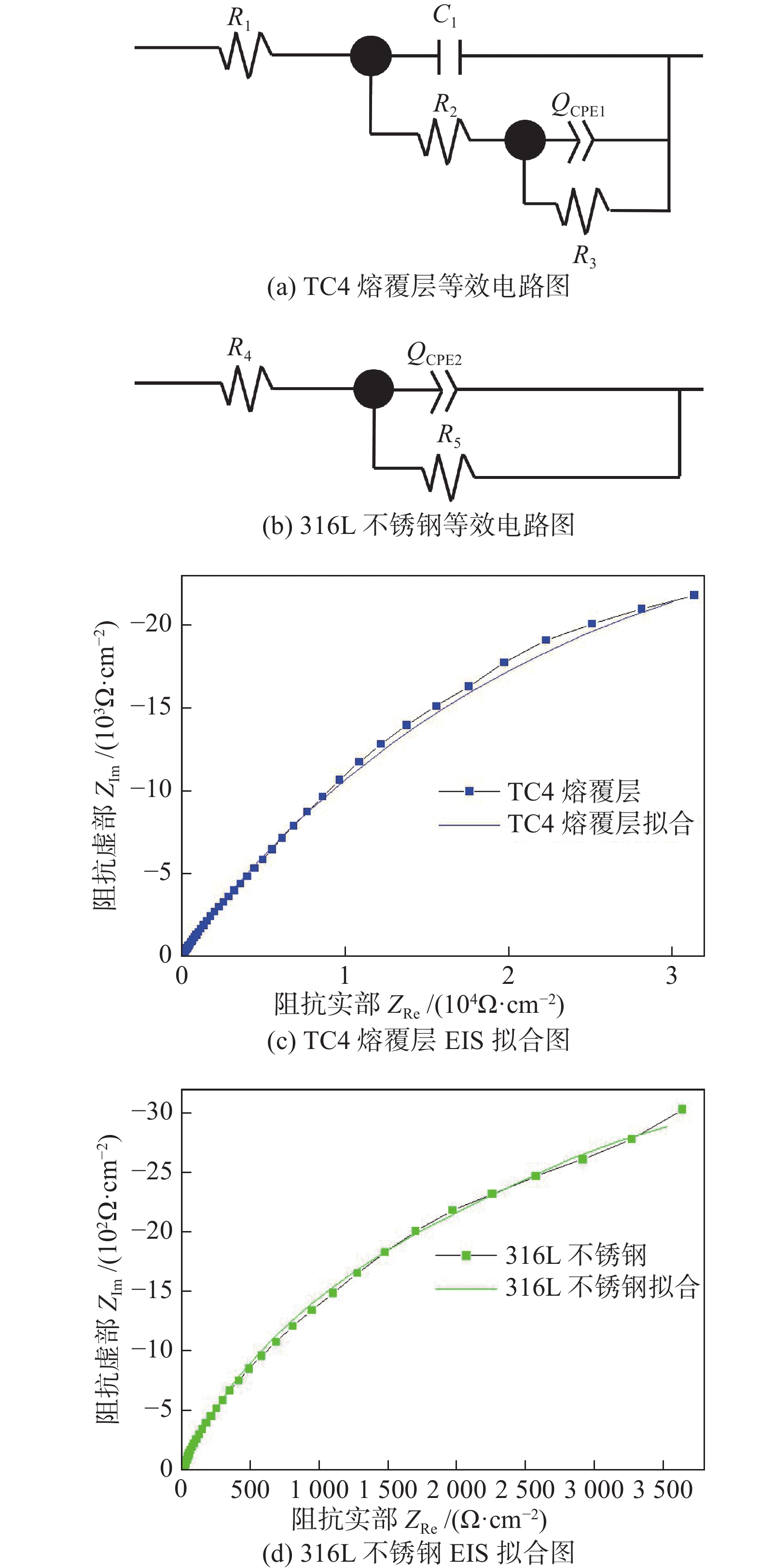

表面 Ti Al Cr Ni Fe O TC4 熔覆层 36.00 3.61 1.46 3.87 — 55.06 316L不锈钢 — — 8.40 1.60 70.43 19.57 表 6 316L不锈钢EIS 拟合参数

Table 6 EIS fitting parameter table of 316L stainless steel

腐蚀液体系

中的s阻值

R4/(Ω·cm2)腐蚀层的电荷

转移电阻

R5/(Ω·cm2)常相位器件的电容

Q/(10−3F·cm2)CPE2-T CPE2-P 7.317 5 616 1.024 3 781.39 表 7 TC4熔覆层 EIS 拟合参数

Table 7 EIS fitting parameter table of TC4 cladding layer

腐蚀液体系中的阻值

R1/(Ω·cm2)腐蚀产物电容

C1/(F·cm2)腐蚀层的电荷转移电阻

R2/(Ω·cm2)腐蚀体系电荷移动阻值

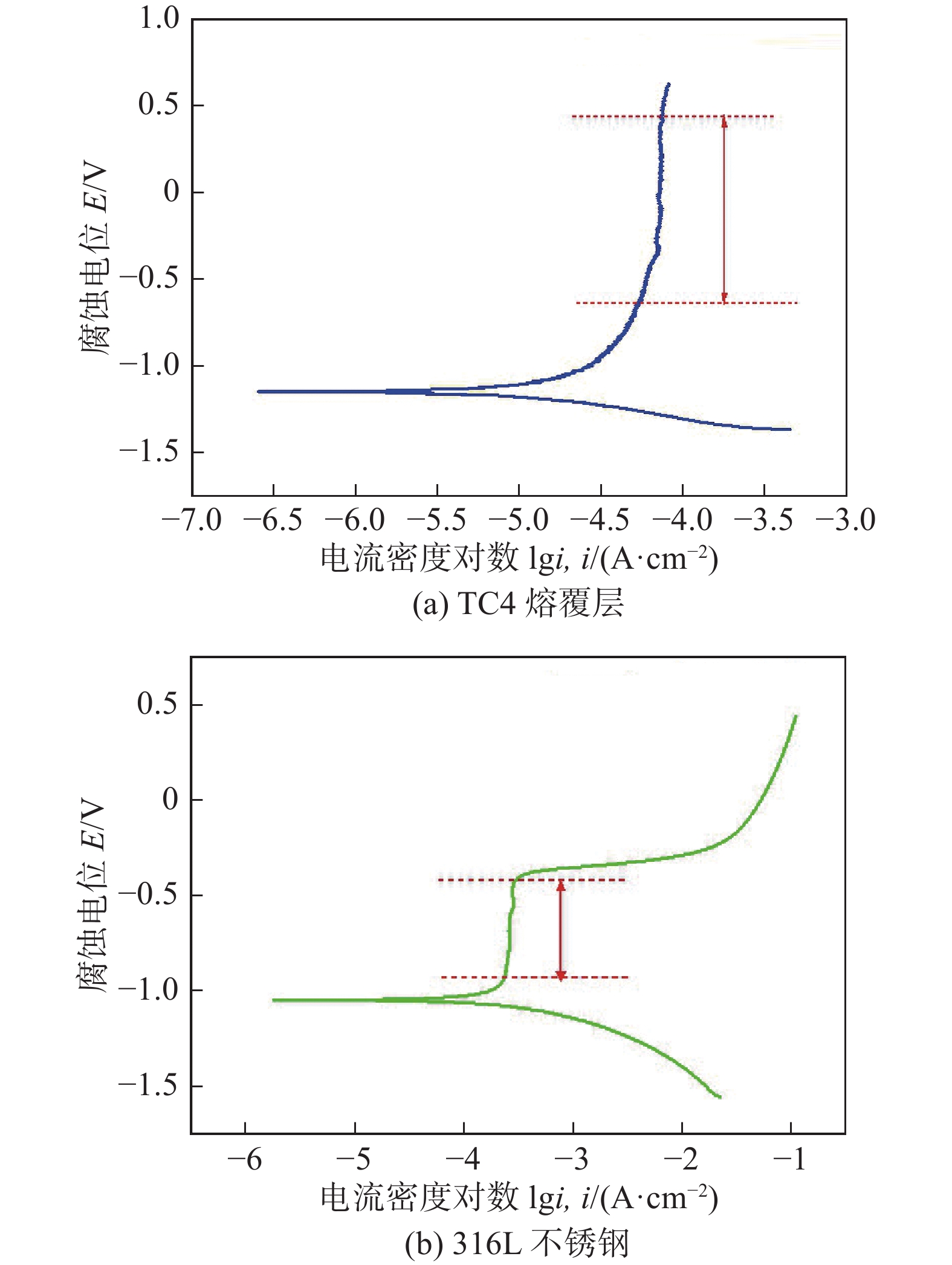

R3/(Ω·cm2)常相位器件的电容Q/(10−5F·cm2) CPE2-T CPE2-P 9.18 1 5.23 63×10−6 36.6 7 965 42 9.85 02 58 690 表 8 TC4熔覆层与316L不锈钢的极化参数

Table 8 Polarization parameters of TC4 cladding layer and 316L stainless steel

试样 自腐蚀电位Ecorr /V 自腐蚀电流Icorr /(10−5A·cm−2) TC4 熔覆层 −1.035 5 2.511 9 316L不锈钢 −1.113 7 14.454 -

[1] 李妍,张国庆,吕建伟,等. 316不锈钢在海洋平台上的应用探讨[J]. 涂层与防护, 2023, 44(2): 1 − 3,7. Li Yan, Zhang Guoqing, Lyu Jianwei, et al. Discussion on the application of 316 stainless steel on offshore platform[J]. Coatings and Protection, 2023, 44(2): 1 − 3,7.

[2] 戴红霞, 冯晓丽. 厚度对车用304不锈钢表面激光熔覆钛涂层组织性能的影响[J]. 应用激光, 2020, 40(4): 626 − 630. Dai Hongxia, Feng Xiaoli. The effect of thickness on the microstructure and properties of laser clad titanium coating on 304 stainless steel for vehicles[J]. Applied Laser, 2020, 40(4): 626 − 630.

[3] 卜哲涵. 车用301L不锈钢腐蚀和力学性能研究[D]. 兰州: 兰州理工大学, 2021. Bu Zhehan. Research on corrosion and mechanical properties of 301L stainless steel for vehicles [D]. Lanzhou: Lanzhou University of Technology, 2021.

[4] Zhang Z, Yu T, Kovacevic R. Erosion and corrosion resistance of laser cladded AISI 420 stainless steel reinforced with VC[J]. Applied Surface Science, 2017, 410: 225 − 240. doi: 10.1016/j.apsusc.2017.03.137

[5] 张东玖,程从前,杨华,等. 钝化膜完整性对不锈钢海洋大气腐蚀的影响及其质检方法[J]. 腐蚀与防护, 2023, 44(5): 46 − 50,56. Zhang Dongjiu, Cheng Qianqian, Yang Hua, et al. Effect of passivated film integrity on Marine atmospheric corrosion of stainless steel and its quality inspection methods[J]. Corrosion and Protection, 2023, 44(5): 46 − 50,56.

[6] 尹程辉, 潘吉林, 陈俊航, 等. 热带海洋大气环境下不锈钢的腐蚀寿命评估[J]. 表面技术, 2022, 44(5): 183 − 193, 246. Yin Chenghui, Pan Jilin, Chen Junhang, et al. Corrosion life assessment of stainless steel in tropical marine atmospheric environment[J]. Surface Technology, 2022, 44(5): 183 − 193, 246.

[7] 杨青瑞. 固溶处理对304不锈钢腐蚀性能的影响及腐蚀演化模拟[D]. 银川: 宁夏大学, 2021. Yang Qingrui. Effect of solution treatment on corrosion properties of 304 stainless steel and simulation of corrosion evolution [D]. Yinchuan: Ningxia University, 2021.

[8] 李琳. 316L不锈钢在高温环境的氧化行为及氧化膜的冲刷腐蚀研究[D]. 北京: 中国石油大学(北京), 2020. Li Lin. Research on the oxidation behavior of 316L stainless steel in high temperature environment and the erosion corrosion of oxide film [D]. Beijing: China University of Petroleum (Beijing), 2020.

[9] 胡玉婷, 董鹏飞, 蒋立, 等. 海洋大气环境下TC4钛合金与316L不锈钢铆接件腐蚀行为研究[J]. 中国腐蚀与防护学报, 2020, 40(2): 167 − 174. Hu Yuting, Dong Pengfei, Jiang Li, et al. Research on corrosion behavior of TC4 titanium alloy and 316L stainless steel riveted parts in marine atmospheric environment[J]. Chinese Journal of Corrosion and Protection, 2020, 40(2): 167 − 174.

[10] Francis R. Galvanic corrosion of high alloy stainless steels in sea water[J]. British Corrosion Journal, 1994, 29(1): 53 − 57. doi: 10.1179/000705994798268033

[11] 孙荣禄, 杨文杰, 张九海, 等. 钛合金与不锈钢真空扩散焊接的研究[J]. 佳木斯工学院学报, 1997(1): 46 − 50,79. Sun Ronglu, Yang Wenjie, Zhang Jiuhai, et al. Study on vacuum diffusion welding of titanium alloy and stainless steel[J]. Journal of Jiamusi Institute of Technology, 1997(1): 46 − 50,79.

[12] 肖旋, 李海东, 刘海涛, 等. 钛合金真空与不锈钢管件真空扩散焊工艺研究[J]. 热加工工艺, 2022, 52(1): 21 − 24. Xiao Xuan, Li Haidong, Liu Haitao, et al. Research on vacuum diffusion welding process of titanium alloy and stainless steel pipe fittings[J]. Hot Working Process, 2022, 52(1): 21 − 24.

[13] Kahraman N, Gülenç B, Findik F. Joining of titanium/stainless steel by explosive welding and effect on interface[J]. Journal of Materials Processing Technology, 2005, 169(2): 127 − 133. doi: 10.1016/j.jmatprotec.2005.06.045

[14] 张志强, 杨凡, 张天刚, 等. 激光熔覆碳化钛增强钛基复合涂层研究进展[J]. 表面技术, 2020, 49(10): 138 − 151,168. Zhang Zhiqiang, Yang Fan, Zhang Tiangang, et al. Research progress of laser cladding titanium carbide reinforced titanium-based composite coatings[J]. Surface Technology, 2020, 49(10): 138 − 151,168.

[15] Zhang Y, Chen Y K, Zhou J P, et al. Forming mechanism and mechanical property of pulsed laser welded Ti alloy and stainless steel joint using copper as interlayer[J]. Journal of Materials Research and Technology, 2020, 9(2): 1425 − 1433. doi: 10.1016/j.jmrt.2019.11.068

[16] Tanprayoon D, Srisawadi S, Sato Y, et al. Microstructure and hardness response of novel 316L stainless steel composite with TiN addition fabricated by SLM[J]. Optics & Laser Technology, 2020, 129: 106238.

[17] Gao Fuyang, Mu Zhuangzhuang, Ma Zhaowei, et al. Fine microstructure characterization of titanium alloy laser narrow gap welded joint[J]. China Welding, 2021, 30(3): 31 − 38.

[18] 田志刚, 李新梅, 秦忠, 等. 激光熔覆CoCrFeNiSix高熵合金涂层的组织与性能[J]. 焊接学报, 2022, 43(12): 53 − 63. Tian Zhigang, Li Xinmei, Qin Zhong, et al. Microstructure and properties of laser cladding CoCrFeNiSix high entropy alloy coating[J]. Transactions of the China Welding Institution, 2022, 43(12): 53 − 63.

[19] Sun Z, Ji X, Zhang W, et al. Microstructure evolution and high temperature resistance of Ti6Al4V/Inconel625 gradient coating fabricated by laser melting deposition[J]. Materials & Design, 2020, 191: 108644.

[20] 张亚运, 魏金山, 齐彦昌, 等. TA2/Q235复合板用Ni基过渡层熔焊接头组织和性能[J]. 焊接学报, 2019, 40(1): 75 − 79. Zhang Yayun, Wei Jinshan, Qi Yanchang, et al. Microstructure and properties of welded joints with Ni base transition layer for TA2/Q235 composite plates[J]. Transactions of the China Welding Institution, 2019, 40(1): 75 − 79.

[21] Wu W, Zhang M, Ding X, et al. Microstructure and mechanical property of fusion weld butt joints of TA1/X80 composite plate with TiNi and NiCrMo double-transition layers[J]. Chinese Journal of Materials Research, 2016, 30(5): 372 − 378.

-

期刊类型引用(0)

其他类型引用(1)

下载:

下载: