Progress and trends towards visual perception technologies in intelligent robotic welding

-

摘要:

智能化焊接在推进“工业强基”工程、支撑国家建设及国防安全中起到重要作用,从重大装备到精细结构,焊接都是不可或缺的关键技术,而机器人作为智能化焊接的重要载体,推动“以机器代替人,以机器解放人”的过程中将发挥重要作用. 文中从焊接制造全流程的场景建模、焊接过程形性原位感知、自适应调控、工艺知识构建等关键技术出发,重点阐述了焊接机器人的“免示教”编程环境感知、点云配准、焊缝轨迹规划和焊道自适应编排等共性技术的研究现状,以智能化焊接制造过程多源信息监测及控制系统为例,提出了基于IIOT-MAS(industrial internet of things-multi-agent system)焊接制造系统分层结构模型,介绍了焊接多模态信息感知、融合及工艺知识建模等共性科学问题,并介绍了工程机械部件焊接现场感知数据在线学习和模型-数据双驱动的焊接质量评价模型典型案例,探讨了机器人焊接智能化的发展趋势和所面临的挑战.

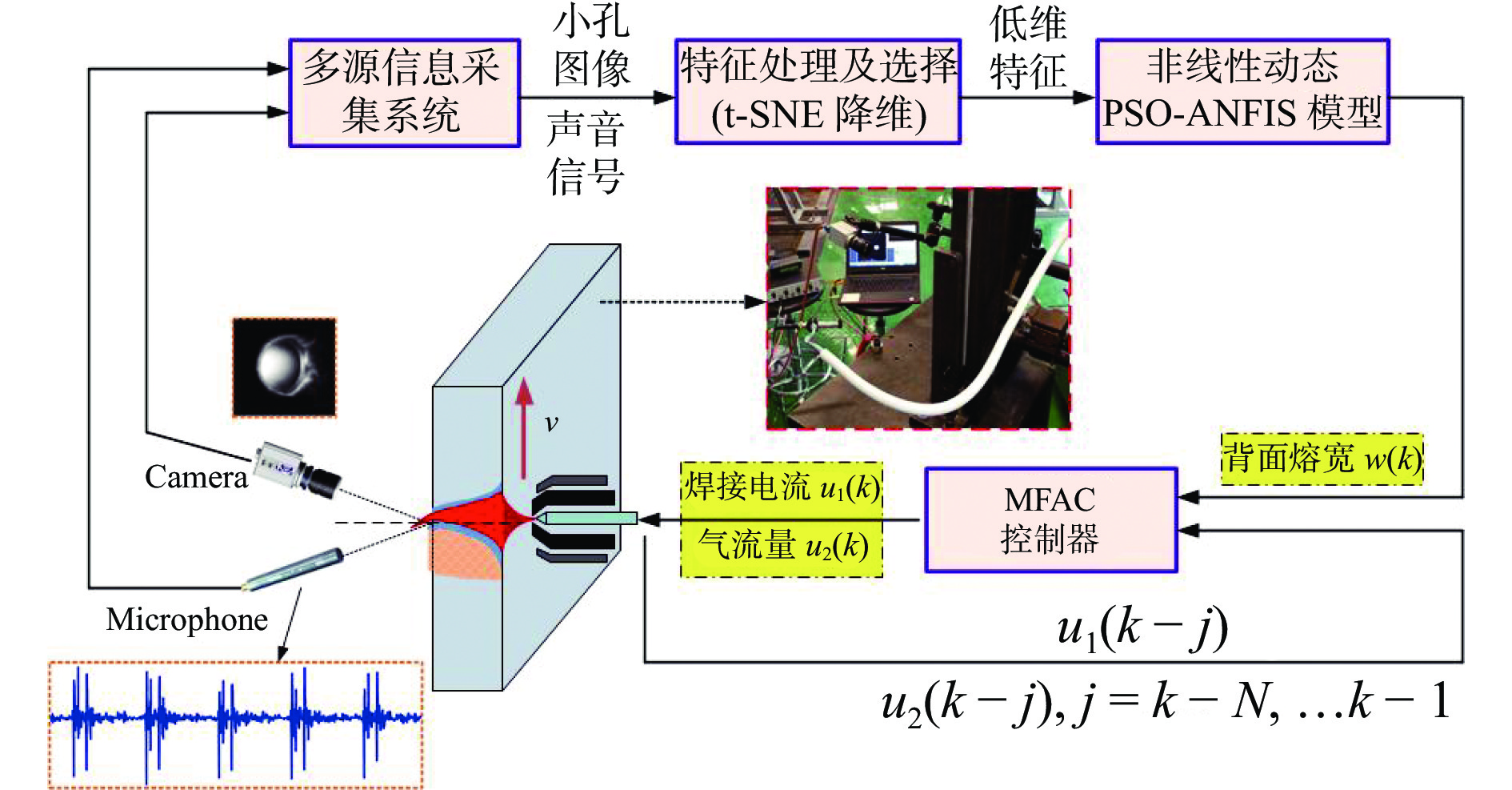

Abstract:Intelligent welding is important in promoting the "industrial base strengthening" project, supporting national construction and defense security. From major equipment to fine structures, welding is an indispensable key technology. As an important carrier of intelligent welding, robots will play an important role in promoting "replacing people with machines and liberating people with machines." Starting from the key technical perspectives of scene modeling of the entire welding manufacturing process, in-situ perception of welding process shape, adaptive regulation, and process knowledge construction, this paper focuses on the research status of common technologies such as "teaching-free" programming environment perception, point cloud registration, weld trajectory planning, and weld adaptive arrangement of welding robots. Then, taking the multi-source information monitoring and control system of the intelligent welding manufacturing process as an example, a hierarchical structure model of a welding manufacturing system based on IIOT-MAS is proposed, and common scientific problems such as welding multimodal information perception, fusion, and process knowledge modeling are introduced. In addition, the paper introduces a typical case of online learning of on-site perception data of engineering machinery parts welding and a welding quality evaluation model driven by a model-data dual drive. In conclusion, we explore the current trends and obstacles in advancing intelligent robot welding.

-

Keywords:

- welding robot /

- intelligent welding /

- visual sensor /

- weld seam tracking /

- welding quality

-

0. 序言

FSW是一种新型的固态连接方法,FSW过程中母材在高温和塑性变形的共同作用下,通过热—力耦合效应形成了致密的焊缝[1],对焊缝的微观组织进行设计和调控是改善焊缝力学性能并延长其服役寿命的有效方法之一.FSW焊缝的微观组织与应变、应变率和变形温度密切相关.KALINENKO等人[2]曾经报道FSW施加的应变和应变率很大,分别在5 ~ 190和100 ~ 103 s−1的范围内变化,当应变或应变率超过某一临界值后,变形诱导形成的微观结构将达到饱和,当继续增大应变或应变率,由于位错的增殖和湮灭达到了动态平衡,材料的微观结构不再发生显著的变化[3],因此,FSW过程中应变和应变率的变化不会对焊缝的微观组织产生本质的影响.

变形温度是影响焊缝微观组织的重要因素,FSW的峰值温度一般为0.4 ~ 0.7 Tm(Tm为熔点),焊缝在动态再结晶机制的作用下通常呈现出低位错密度的等轴晶结构.先前的研究表明,将FSW峰值温度降低到0.35 Tm可抑制动态再结晶,使焊缝呈现出变形组织的特征,即高位错密度的超细晶结构[4],这种结是在低热输入和大轴向压力的特殊条件下形成,另外,焊后冷却速度也会影响焊缝最终的微观组织,因为在焊后余热的影响下,焊缝从刚刚成形到冷却至室温的过程中还能继续发生微观结构的变化,例如相变[5]和静态再结晶[6].从上述可以看出,变形温度和焊后冷却速度是决定焊缝微观组织的重要因素,焊接峰值温度和焊后冷却速度可从焊接热循环曲线中获得,因此研究焊接热循环与焊缝晶粒结构的关系对调控焊缝微观组织具有重要意义.

5083铝合金(Al-Mg系)是一种不可热处理强化的应变硬化型铝合金,具有中等强度、良好的耐腐蚀性、耐磨性和可焊性,广泛应用于航空航天、船舶和车辆制造等多个领域.将5083铝合金代替传统合金钢应用于结构件制造,可实现装备的轻量化,目前未见关于焊接热循环与5083铝合金FSW焊缝晶粒结构之间关系的定量研究.文中在一个较宽的热输入范围内对5083铝合金进行FSW,探讨了焊接热循环对焊缝成型和晶粒结构的影响规律,为5083铝合金大型结构件的焊接成形制造和焊缝微观组织设计提供理论依据和实践指导.

1. 试验方法

采用板厚为2 mm的商业5083-H321铝合金为母材,将板材用夹具固定在钢制垫板上,使其轧制方向垂直于焊接方向(welding direction,WD),在两个板材对接面处放置K型热电偶用于测量焊缝中心的温度变化,如图1所示.使用搅拌摩擦焊接设备在位置控制模式下对5083铝合金板材进行对接焊接.搅拌头轴肩直径为15 mm,搅拌针直径和长度分别为4 mm和1.8 mm,搅拌头材质为W-Co硬质合金,轴肩压入深度为0.2 mm,搅拌头倾角为2.5°.由于铝合金FSW的焊接窗口较大,文中将焊接速度设为定值,仅改变搅拌头转速进行焊接,焊接参数见表1.

表 1 焊接参数及对应的焊缝成形情况Table 1. Welding parameters and corresponding weld forming conditions样品 焊接速度

v/(mm·min−1)转速

w/(r·min−1)RP值

v/ω(mm·r−1)成形 1 200 200 1 × 2 200 300 0.67 × 3 200 400 0.5 ○ 4 200 500 0.4 ○ 5 200 600 0.33 ○ 6 200 700 0.28 ○ 7 200 800 0.25 ○ 8 200 900 0.22 ○ 9 200 1000 0.2 × 注:× :有缺陷;○:无缺陷 焊接后,在垂直于WD方向采用线切割切取横截面试样用于OM观察和EBSD测试.首先对横截面样品进行机械研磨和抛光,用凯勒试剂(95 ml蒸馏水、2.5 ml硝酸、1.5 ml 盐酸和1 ml氢氟酸的混合溶液)对其侵蚀10 ~ 20 s后用于OM观察.再次使用砂纸对横截面试样进行研磨和机械抛光,然后采用100 ml高氯酸和900 ml无水乙醇的混合溶液对其进行电解抛光,抛光电压为20 V,温度为-30 ℃,抛光时间为60 s.采用带有EBSD相机的场发射扫描电子显微镜对电解抛光后的试样进行表征,电压为 20 keV.由于母材的晶粒尺寸较大,扫描步长设置为1 μm,而焊缝晶粒较细小,步长设置为 0.2 μm.采用TSL OIMTM analysis 7.3软件对EBSD数据进行处理,获得晶粒尺寸d、取向差θ分布和织构等信息.在晶界图中,小角度晶界(2°≤θ<15°)和大角度晶界(θ≥15°)分别用灰线和黑线表示.如图2所示,利用剪切变形坐标系对焊缝中心的织构进行分析,该坐标系由剪切方向(shear direction,SD)和剪切面法向SPN组成[7],以横向(transverse direction,TD)为轴将原始EBSD数据旋转90°即可把样品坐标系代入剪切坐标系.剪切织构以{h k l}<u v w>形式表达,其中{h k l}为垂直于板材法向(normal direction,ND)方向的晶面,<u v w>为平行于WD方向的晶向.

2. 试验结果与讨论

2.1 焊接热循环

部分焊接条件下典型的焊缝表面形貌,如图3所示.当热输入不足时,材料的塑性流动能力较差,前进侧(advancing side, AS)材料无法顺利流动至后退侧(retreating side, RS),焊缝表面出现犁沟缺陷;而当热输入过大时,部分材料从轴肩处溢出,在前进侧形成大量的飞边.由于1号、2号和9号焊缝存在焊接缺陷,后续将不再对其进行深入分析.其他焊接条件下焊缝的峰值温度和平均冷却速度总结在表2中,部分典型焊接条件下的热循环曲线,如图4所示.

表 2 不同焊接参数下的RP值、峰值温度、冷却速度及对应的平均晶粒尺寸Table 2. RP Values, peak temperatures, cooling rates, and corresponding average grain sizes under different welding parameters样品 峰值温度

T/℃冷却速度

vT/(℃·s−1)晶粒尺寸

d/μm3 285 32.3 1.4 4 298 30.8 2.2 5 324 31.5 3.8 6 348 28.9 5.1 7 387 25.7 7.5 8 421 20.2 8.2 焊接峰值温度随着搅拌头转速的提高而显著上升,在285 ℃(0.6 Tm)到421 ℃(0.74 Tm)的范围内变化.3号样品和8号样品峰值温度存在明显差异,后者比前者高136 ℃,FSW的热输入Q为[8]

$$ Q{\text{ = }}\frac{2}{3}\text{π} \tau \omega \left( {r_{\mathrm{s}}^3 + 3r_{\mathrm{p}}^2H_{\mathrm{p}}} \right) $$ (1) 式中:τ为接触剪切应力;ω为搅拌头转速;rs,rp和Hp分别为轴肩半径、搅拌针半径和长度.将等式(1)除以焊接速度v可得焊缝单位长度的热输入q

$$ q{\text{ = }}\frac{2}{3}\text{π} \tau \frac{\omega }{v}\left( {r_{\mathrm{s}}^3 + 3r_{\mathrm{p}}^2H} \right) $$ (2) 上述方程表明,当使用同一材质和形状的搅拌头时,热输入q与RP值成正比.此外,从表2可以看出,较大的热输入伴随着较高的峰值温度.铝合金的熔点为660 ℃,再结晶温度约为0.4 Tm,可见所有焊缝的峰值温度均高于再结晶温度,因此所有样品在FSW过程中都经历了完全的动态再结晶,其中,3号样品和8号样品分别是在低热输入和高热输入条件下获得的良好焊缝.相反,冷却速度与搅拌头转速呈逆相关,在32.3 ~ 20.2 ℃/s的范围内变化.值得注意的是,焊缝的冷却速度普遍较慢且变化幅度不大,表明在冷却过程中焊缝的微观组织可能会持续发生变化.

2.2 晶粒结构

母材的OM和EBSD表征结果,如图5所示.图5(a)为母材的OM图像,母材的晶粒沿轧制方向明显伸长,其平均晶粒尺寸为23 μm.图5(b)和图5(c)分别为母材的晶界图和Kernel平均取向差(KAM)图.KAM图用于定性评估晶体缺陷的分布密度和材料塑性变形的不均匀性.母材的小角度晶界比例高达85%,表明在冷轧过程中产生了大量位错结构. 结合面心立方金属的(111)标准极图和取向分布函数图(ODF, ϕ = 0°和45°)[9],发现母材主要具有两种织构成分见图5(d)和图5(e),即Brass型{110}<112>和Copper型{112}<111>,这两种织构均属于变形织构,通常可在轧制的面心立方金属或合金中观察到[10].

各种焊接条件下焊缝中心的OM图和反极图,如图6所示.可见,焊缝的晶粒结构较母材发生了明显的细化,随着搅拌头转速的增加,焊缝的晶粒尺寸逐渐增大,平均晶粒尺寸在1.4 ~ 8.2 μm的范围内变化见表2. 搅拌头转速对取向差分布的影响,如图7所示. 各焊接条件下焊缝中心取向差的分布形状相似,小角度晶界比例随搅拌头转速提高而降低,最大的小角度晶界比例出现在最低的转速条件下.

一般认为,FSW焊缝的晶粒细化是由动态回复、连续动态再结晶和不连续动态再结晶引起的.此外,材料的层错能对晶粒细化机制也有很大影响.若FSW峰值温度超过0.6 Tm,低层错能材料焊缝的晶粒细化机制以不连续动态再结晶为主导,例如铜、镍、奥氏体不锈钢等;然而铝为高层错能材料,其焊缝的晶粒细化机制以动态回复和连续动态再结晶为主导.温度和应变率的大小决定了何种机制在晶粒细化中占主导地位.应变率和温度在金属塑性变形中是一对耦合的变量,对材料某种性质的影响往往是一致的.应变率和温度对变形组织的综合影响通常用Zener-Hollomon(Z)参数[11-12]来描述,即

$$ Z = \dot \varepsilon \exp \left( {{Q \mathord{\left/ {\vphantom {Q {RT}}} \right. } {RT}}} \right) $$ (3) 式中:$ \dot \varepsilon $为应变率;T为温度;R为理想气体常数(8.314 J·mol−1K−1);Q为变形活化能(162.5 kJ/mol [13]).另外,塑性变形诱导形成的初始再结晶晶粒尺寸d0与Z参数之间存在如下

$$ \frac{1}{{{d_0}}} = {\rm{A}} + {\rm{B}}\log \left( Z \right) $$ (4) 式中:A和B均为常数.可见,塑性变形时的温度越低、应变率越大,Z值就越大,因此形成的初始再结晶晶粒尺寸就越细小.然而在FSW过程中,随着应变率的增大(即转速的增大),温度也随之增大.由于温度对晶粒尺寸的影响要小于应变率,因此随着转速的升高,Z值增大,焊接过程中形成的初始再结晶晶粒尺寸逐渐减小.但当搅拌头转速增加时,热输入逐渐增大,焊缝的峰值温度和高温阶段停留时间也随之增加,导致焊缝内部发生不同程度的晶粒长大现象.冷却阶段的晶粒长大如下[12]

$$ {d^2} - d_0^2 = {\mathrm{A}}{t^{\mathrm{n}}}\exp \left( {{{ - Q'} / {RT}}} \right) $$ (5) 式中:d为焊缝的最终晶粒尺寸;A和n均是与温度相关的常数;t为晶粒长大的时间;Q’为晶粒长大时的活化能.式(5)中的T为时间t和冷却速度R’的函数,即

$$ T = {T_{\max }} - R't $$ (6) 式中:Tmax为焊缝的峰值温度.初始再结晶晶粒尺寸d0如下

$$ {d_0} = {1 \mathord{\left/ {\vphantom {1 {\sqrt \omega }}} \right. } {\sqrt \omega }} $$ (7) 将试验测得的峰值温度和冷却速度的值代入式(5)中即可得到不同焊接条件下焊缝在焊后冷却阶段的晶粒长大趋势.基于公式(5)预测的不同焊接条件下焊缝在冷却阶段晶粒尺寸和时间的关系曲线,如图8所示.从图中可以看出,增大搅拌头转速会使初始再结晶晶粒尺寸有所减少,但是增加搅拌头转速会造成热输入增大,峰值温度和高温停留时间均增大,导致焊缝实际晶粒尺寸增大,与实测结果相吻合,随着搅拌头转速的增加,在峰值温度和冷却速度的双重影响下,焊缝的晶粒长大倾向逐渐增大.

2.3 织构

在高速旋转搅拌头的作用下,材料受到剧烈的剪切变形,对焊缝中心的微织构进行分析,发现所有焊接条件下焊缝中心均显示出类似的剪切织构,只是织构强度略有区别.图9中仅显示了低热输入(3号样品)和高热输入(8号样品)条件下焊缝中心的(111)和(011)极图.低热输入FSW焊缝具有B型{112}<110>织构,即大多数晶粒的{112}面和<110>方向分别与横截面和TD平行,该剪切织构的取向主要集中在TD//[011]的位置,这是因为具有面心立方结构的材料在受到剪切变形时,其原子密排方向<011>与剪切方向逐渐趋于一致.另一方面,高热输入FSW焊缝具有两种织构类型,即B型{112}<110>织构和Goss型{110}<001>织构,且织构强度明显减弱.{110}<001>是一种再结晶织构,通常在铝合金的再结晶退火中形成.塑性变形时形成的剪切织构,其强度主要受应变率和温度的影响.如前所述,FSW应变率非常大,因此焊缝中心形成的剪切织构占主导.焊后冷却阶段的退火效应会通过选择性晶粒长大或静态再结晶对焊接过程中形成的剪切织构强度产生轻微的影响[14].从图9可以看出,搅拌头转速越高,焊缝在焊后冷却过程中发生晶粒长大的倾向就越大.在晶粒长大过程中,具有Goss取向晶粒的长大速度较快,导致焊缝中心的剪切织构逐渐向再结晶织构转变,且织构强度也随之降低.

综上所述,焊接热循环对5083铝合金FSW焊缝的晶粒结构和织构类型并没有本质的影响,这种微观结构的稳定性归因于在一个较大的热输入范围内. 焊缝的晶粒细化是均由连续再结晶机制为主导,另外,剪切织构类型对焊接热循环的低敏感性表明在焊接过程中材料流动的方式是相同的,但焊接热循环对焊缝的平均晶粒尺寸和小角度晶界比例的影响较大,随着搅拌头转速的升高,应变率逐渐增大,动态再结晶主导形成的初始再结晶晶粒逐渐减小,但是随着搅拌头转速越来越快,焊缝的峰值温度和高温停留时间也逐渐增大.高热输入条件下焊缝在冷却阶段具有较大晶粒长大倾向,同时,在此缓慢的冷却过程中回复可有效地降低位错密度,从而降低焊缝小角度晶界的比例.

3. 结论

(1) 随着搅拌头转速增大,焊缝峰值温度从285 ℃增加到421 ℃,焊缝冷却速度与搅拌头转速呈逆相关,在32.3 ~ 20.2 ℃/s的范围内变化,焊缝的冷却速度普遍较慢且变化幅度不大,所有样品在焊接过程中都经历了完全的动态再结晶.

(2) 增大搅拌头转速会使初始再结晶晶粒尺寸减小,但同时也会增大热输入,在峰值温度增大和冷却速度减小的双重影响下,焊缝的晶粒长大倾向逐渐增大.随着搅拌头转速的增加,焊缝中心的平均晶粒尺寸逐渐增大,小角度晶界比例随之降低.

(3)低热输入FSW焊缝具有B型{112}<110>织构,高热输入FSW焊缝具有B型{112}<110>织构和Goss型{110}<001>两种织构类型.在晶粒长大过程中,具有Goss取向晶粒的长大速度较快,导致焊缝中心的剪切织构逐渐向再结晶织构转变,且织构强度随之降低.

-

图 1 基于激光视觉的机器人自主焊接关键技术[17]

Figure 1. Key technologies of autonomous robotic welding based on laser vision

图 3 基于IOT-MAS的智能焊接制造系统[22]

Figure 3. Intelligent welding manufacturing system based on IOT-MAS

图 5 焊接HAZ高温应变视觉表征及残余应力计算[27]

Figure 5. Welding residual stress based on high temperature HAZ strain visualization

-

[1] 国家自然科学基金委员会 工程与材料科学部 机械工程学科发展战略报告[M]. 北京: 科学出版社, 2021. Department of Engineering and Materials Sciences, National Natural Science Foundation of China Engineering Mechanical Engineering Discipline Development Strategy Report[M]. Beijing: Science Press, 2021.

[2] Zhou Ji, Zhou Yanhong, Wang Baicun, et al. Human-cyber-physical systems (HCPSs) in the context of new-generation intelligent manufacturing[J]. Engineering, 2019, 5: 624. doi: 10.1016/j.eng.2019.07.015

[3] 陈华斌, 陈善本. 复杂场景下的焊接智能制造中的信息感知与控制方法[J]. 金属学报, 2022, 58(4): 541 − 550. Chen Huabin, Chen Shanben. Key information perception and control Strategy of intelligent welding under complex scene[J]. Acta Metallurgica Sinica, 2022, 58(4): 541 − 550.

[4] 国家制造强国建设战略咨询委员会. 中国制造2025蓝皮书[M]. 北京: 电子工业出版社, 2016. National Manufacturing Power Construction Strategy Advisory Committee. China manufacturing 2025 bluebook[M]. Beijing: Electronics Industry Press, 2016

[5] 林尚扬, 杨学勤, 徐爱杰, 等. 机器人智能化焊接技术发展综述及其在运载火箭贮箱中的应用[J]. 上海航天(中英文), 2021, 38(3): 8 − 17. Lin Shangyang, Yang Xueqin, Xu Aijie, et al. Recent advances in intelligentized robotic welding technologies and its application in launch vehicle tank[J]. Aerospace Shanghai, 2021, 38(3): 8 − 17.

[6] 王克鸿, 黄勇, 孙勇, 等. 数字化焊接技术研究现状与趋势[J]. 机械制造与自动化, 2015, 44(5): 1 − 6. doi: 10.3969/j.issn.1671-5276.2015.05.001 Wang Kehong, Huang Yong, Sun Yong, et al. Research status and development of digital welding technology[J]. Machine Building & Automation, 2015, 44(5): 1 − 6. doi: 10.3969/j.issn.1671-5276.2015.05.001

[7] 张广军, 李永哲. 工业4.0语义下智能焊接技术发展综述[J]. 航空制造技术, 2016(11): 28 − 33. Zhang Guangjun, Li Yongzhe, Towards intelligent welding in the context of industry 4. 0[J]. Aeronautical Manufacturing Technology, 2016(11): 28 − 33.

[8] 冯吉才. 中国焊接1994-2016[M]. 北京: 机械工业出版社, 2017. Feng Jicai. China Welding 1994-2016[M]. Beijing: Mechanical Industry Press, 2017.

[9] Liu T Y, Zheng P, Bao J S, et al. A state-of-the-art survey of welding radiographic image analysis: Challenges, technologies and applications[J]. Measurement, 2023, 214: 112821. doi: 10.1016/j.measurement.2023.112821

[10] 宋天虎, 刘永华, 陈树君. 关于机器人焊接技术的研发与应用之探讨[J]. 焊接, 2016(8): 1 − 10. Song Tianhu, Liu Yonghua, Chen shujun. Discussion on the development and application of robot welding technology[J]. Welding & Joining, 2016(8): 1 − 10.

[11] Song S, Chen H B, Lin T, et al. Penetration state recognition based on the double-sound-sources characteristic of VPPAW and hidden markov model[J]. Journal of Materials Processing Technology, 2016, 234: 33 − 44. doi: 10.1016/j.jmatprotec.2016.03.002

[12] Wu D, Huang Y M, Chen H B, et al. VPPAW penetration monitoring based on fusion of visual and acoustic signals using t-SNE and DBN model[J]. Materials and Design, 2017, 123: 1 − 14. doi: 10.1016/j.matdes.2017.03.033

[13] Huang H B, Hu M H, Xu A J, et al. In-situ strain measurement and error analysis of arc welding with 2D digital image correlation[J]. China Welding, 2022, 31(3): 17 − 23.

[14] Zhu K H, Wang Q Z, Chen W G, et al. Robotic MAG welding defects and quality assessment with a defect threshold decision model-driven method[J]. Mechanical Systems and Signal Processing, 2025, 224: 112056. doi: 10.1016/j.ymssp.2024.112056

[15] 王耀南, 江一鸣, 姜娇, 等. 机器人感知与控制关键技术及其智能制造应用[J]. 自动化学报, 2023, 49(3): 494 − 513. Wang Yaonan, Jiang Yiming, Jiang Jiao, et al. Key technologies of robot perception and control and its intelligent manufacturing applications[J]. Acta automatica Sinica, 2023, 49(3): 494 − 513.

[16] 王浩, 赵小辉, 徐龙哲, 等. 结构光视觉辅助焊接的轨迹识别与控制技术[J]. 焊接学报, 2023, 44(6): 50 − 57. Wang Hao, Zhao Xiaohui, Xu Longzhe, et al. Research on trajectory recognition and control technology of structured light vision-assisted welding[J]. Transactions of the China welding institution, 2023, 44(6): 50 − 57.

[17] Xiao R Q, Xu Y L, Xu F J, et al. LSFP-Tracker: An autonomous laser stripe feature point extraction algorithm based on siamese network for robotic welding seam tracking[J]. IEEE Transactions on Industrial Electronics, 2024, 71: 1037 − 1048. doi: 10.1109/TIE.2023.3243265

[18] Hou Z, Xu Y L, Xiao Runquan, et al. A teaching-free welding method based on laser visual sensing system in robotic GMAW[J]. International Journal of Advanced Manufacturing Technology, 2020, 128: 2753 − 2762.

[19] Rao M Z, Liu K, Sheng Z X, et al. A novel filling strategy for robotic multi-layer and multi-pass welding based on point clouds for saddle-shaped weld seams[J]. Journal of Manufacturing Processes, 2024, 121: 233 − 245. doi: 10.1016/j.jmapro.2024.05.024

[20] Lu Y, Chen H B, Rao M Z, et al. A fast point cloud reconstruction algorithm for saddle-shaped weld seams in boiler header joints[M]. Singapore: Springer, 2022.

[21] Guo W X, Huang X K, Qi B W, Vision-guided path planning and joint configuration optimization for robot grinding of spatial surface weld beads via point cloud[J]. Advanced Engineering Informatics, 2024, 61: 102465.

[22] 陈超. 基于IOT与MAS结构的智能化焊接制造过程监控及系统研究[D]. 上海: 上海交通大学, 2021. Chen Chao, Research on monitoring of intelligent welding manufacturing process and systems based on IOT and MAS structure[D]. Shanghai: Shanghai Jiao Tong University, 2021.

[23] Chen S B, Lü N. Research evolution on intelligentized technologies for arc welding process[J]. Journal of manufacturing processes, 2014, 2014,16(1): 109 − 122.

[24] Chen Z Y, Chen J, Feng Z. Welding penetration prediction with passive vision system[J]. Journal of Manufacturing Processes, 2018, 36: 224 − 230. doi: 10.1016/j.jmapro.2018.10.009

[25] Zhang K, Zhang Y M, Chen J S, et al. Observation and analysis of Three-Dimensional weld pool oscillation dynamic behaviors a sensor was used to observe weld pool oscillation in three dimensions, and then the 3D data was used to analyze the oscillation behaviors[J]. Welding Journal, 2017, 96: 143s − 153s.

[26] Cheng Y C, Wang Q Y, Jiao W H, et al. Detecting dynamic development of weld pool using machine learning from innovative composite images for adaptive welding[J]. Journal of Manufacturing Processes, 2020, 56: 908 − 915.

[27] Chen H B, Song Y L, Chen X Q, et al. In-situ studies of full-field residual stress mapping of SS304 stainless steel welds using DIC[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109: 45 − 55. doi: 10.1007/s00170-020-05627-w

[28] Huang Y M, Zhao D J, Chen H B, et al. Porosity detection in pulsed GTA welding of 5A06 Al alloy through spectral analysis[J]. Journal of Materials Processing Technology, 2018, 259: 332 − 340. doi: 10.1016/j.jmatprotec.2018.05.006

[29] Zhang Z F, Chen H B, Xu Y L, et al. Multisensor-based real-time quality monitoring by means of feature extraction, selection and modeling for Al alloy in arc welding[J]. Mechanical Systems and Signal Processing, 2015, 60: 151 − 165.

[30] Wu D, Chen H B, Huang Y M, et al. On-line monitoring and model-free adaptive control of weld penetration in VPPAW based on extreme learning machine[J]. IEEE Transactions on Industrial Informatics, 2018, 15: 2732 − 2740.

[31] Liu W H, Chen M H, Zhu K H, et al. Online monitoring and penetration recognition in all-position TIG welding of nuclear power pipeline[J]. Journal of Manufacturing Processes, 2024, 108: 889 − 902.

-

期刊类型引用(5)

1. 王振民,宋哲龙,迟鹏,廖海鹏,张芩. 类人机器人焊接技术研究现状与展望. 机电工程技术. 2025(04): 1-13 .  百度学术

百度学术

2. 陈廷艳,彭一航,董碧云. 不同励磁方式下微间隙焊缝磁光图像的获取与研究. 科技视界. 2025(04): 49-52 .  百度学术

百度学术

3. 王权,程豪,蒋世权. 面向智慧农业的焊接机器人可视化误差补偿系统设计. 现代农业装备. 2025(02): 81-85 .  百度学术

百度学术

4. 李玉帆,原鹏飞. 基于焊接机器人的控制系统设计及研究. 自动化应用. 2025(09): 38-40+43 .  百度学术

百度学术

5. 刘少意,严文荣,陈振明,乔家伟,杨高阳,张新明,王绿原,王克鸿. 机器人智能化焊接技术发展综述. 金属加工(热加工). 2025(06): 1-12 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: