Solidification crack sensitivity of GH2132 superalloy deposited metal

-

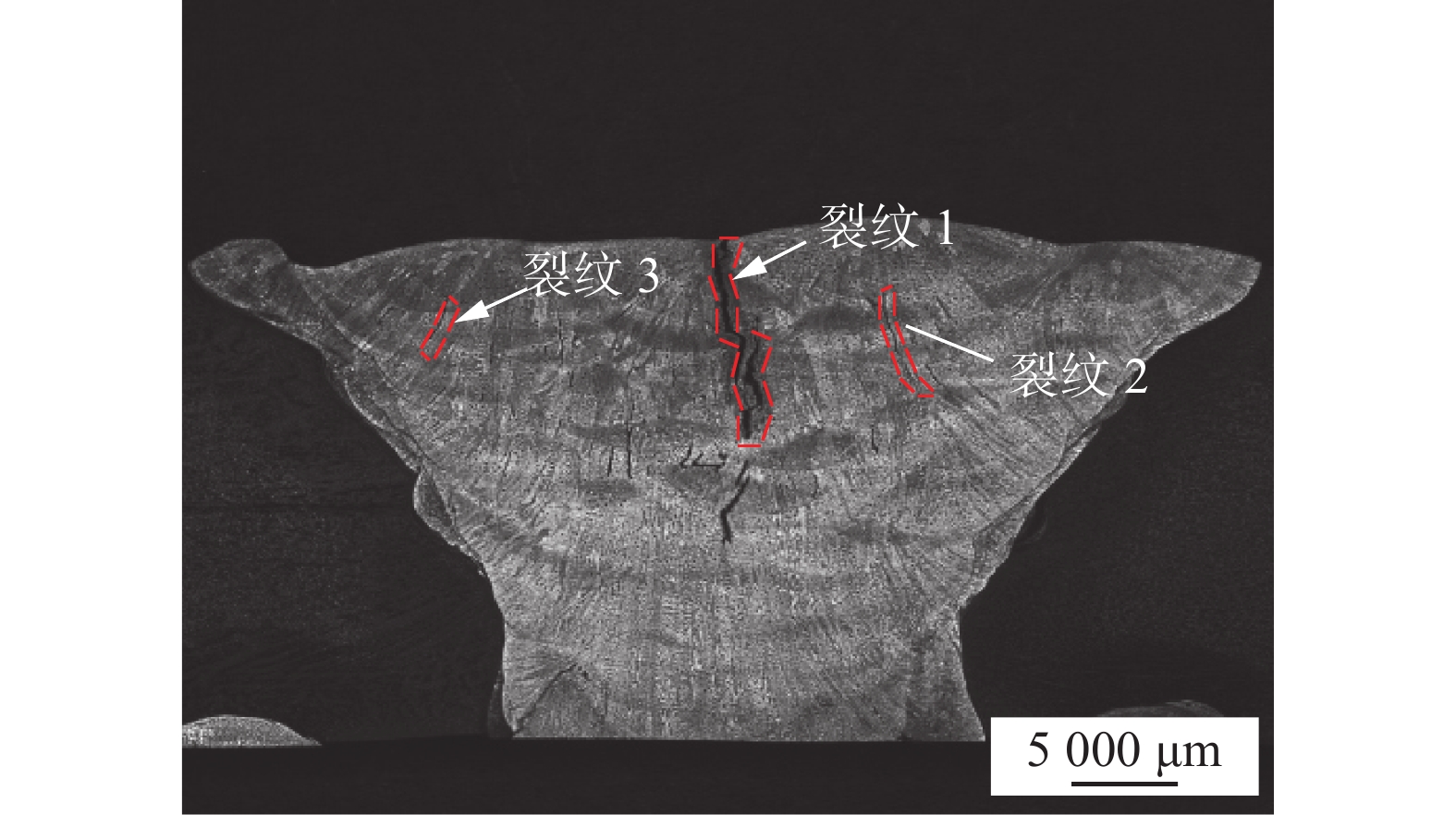

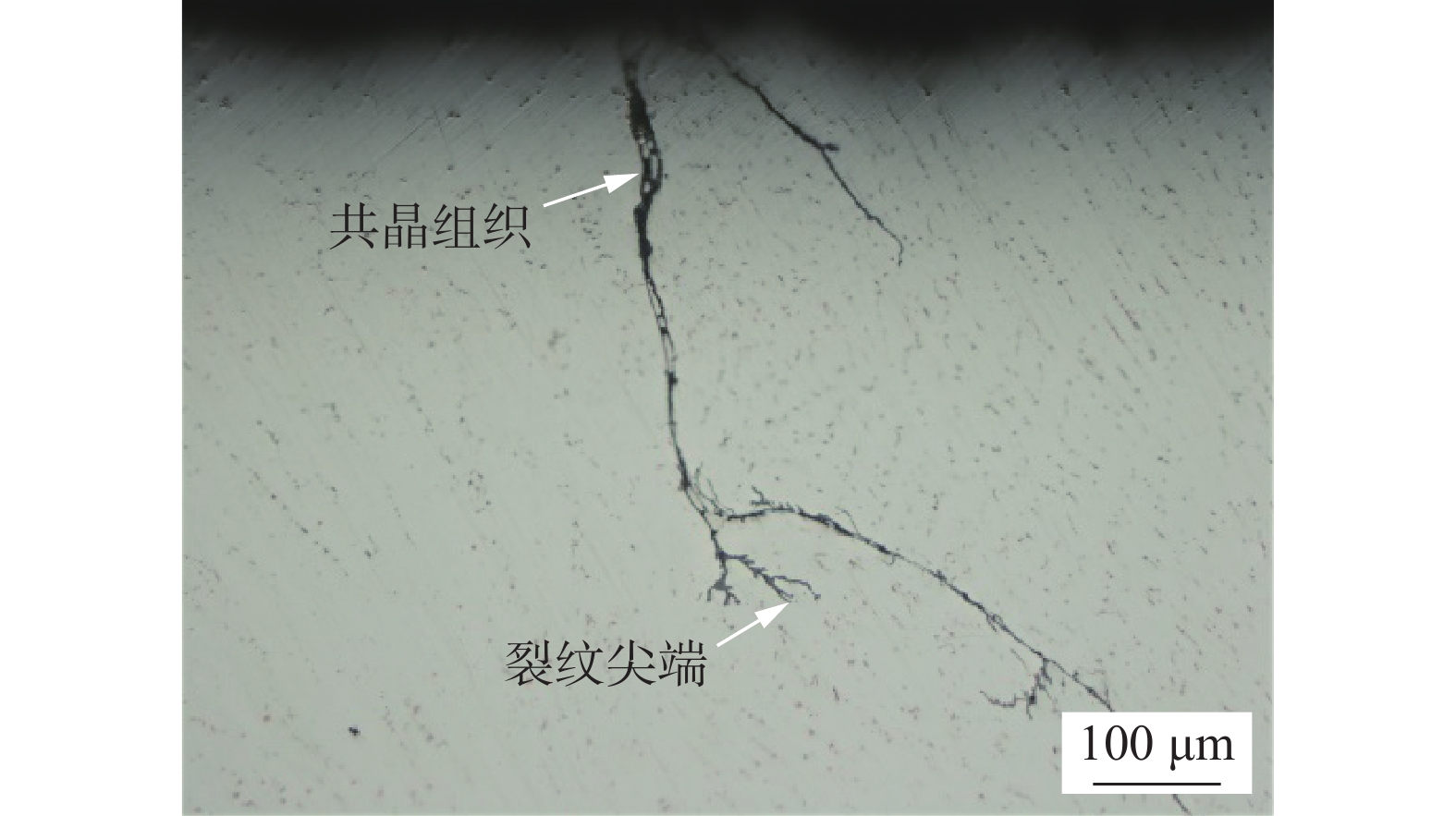

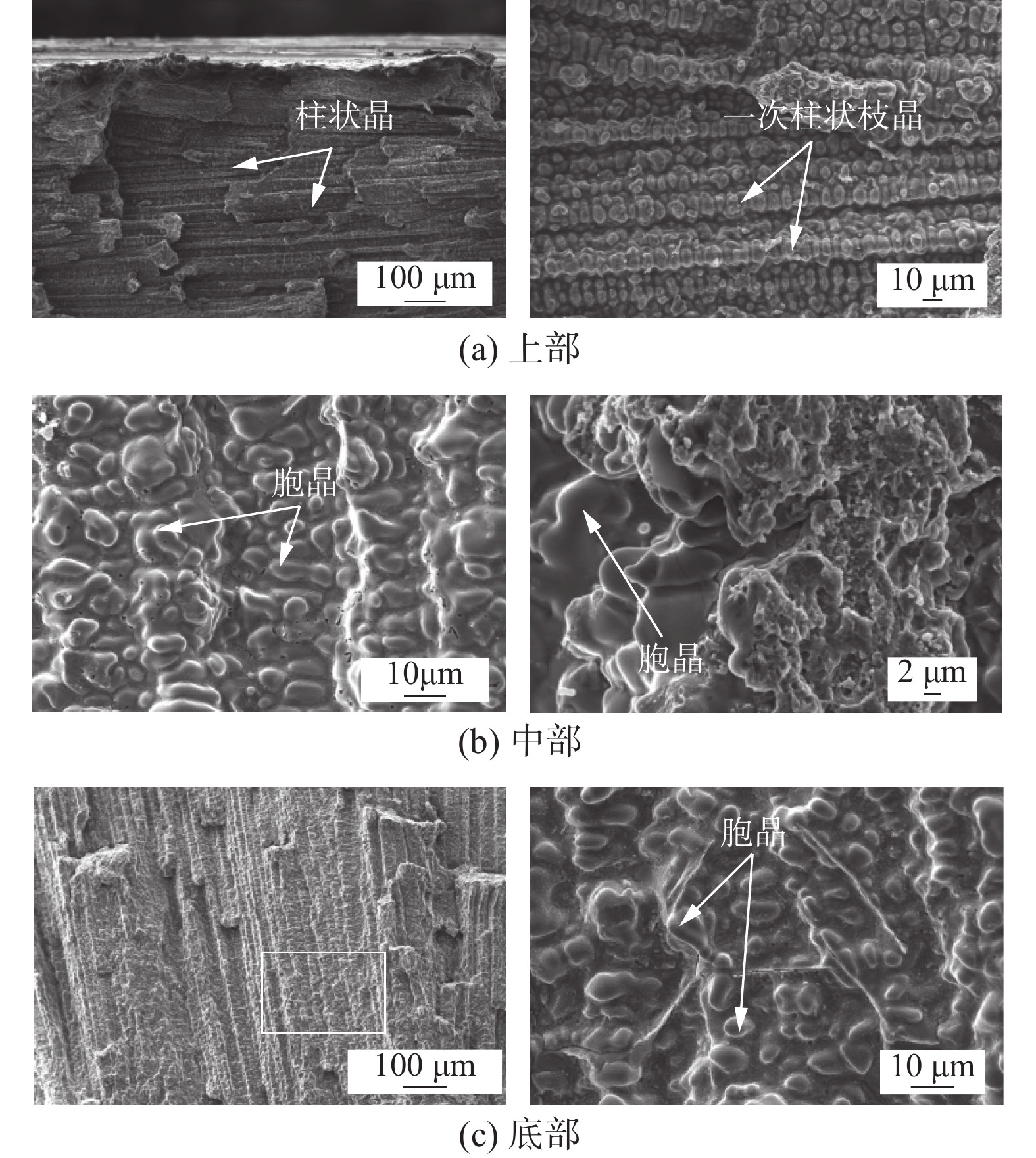

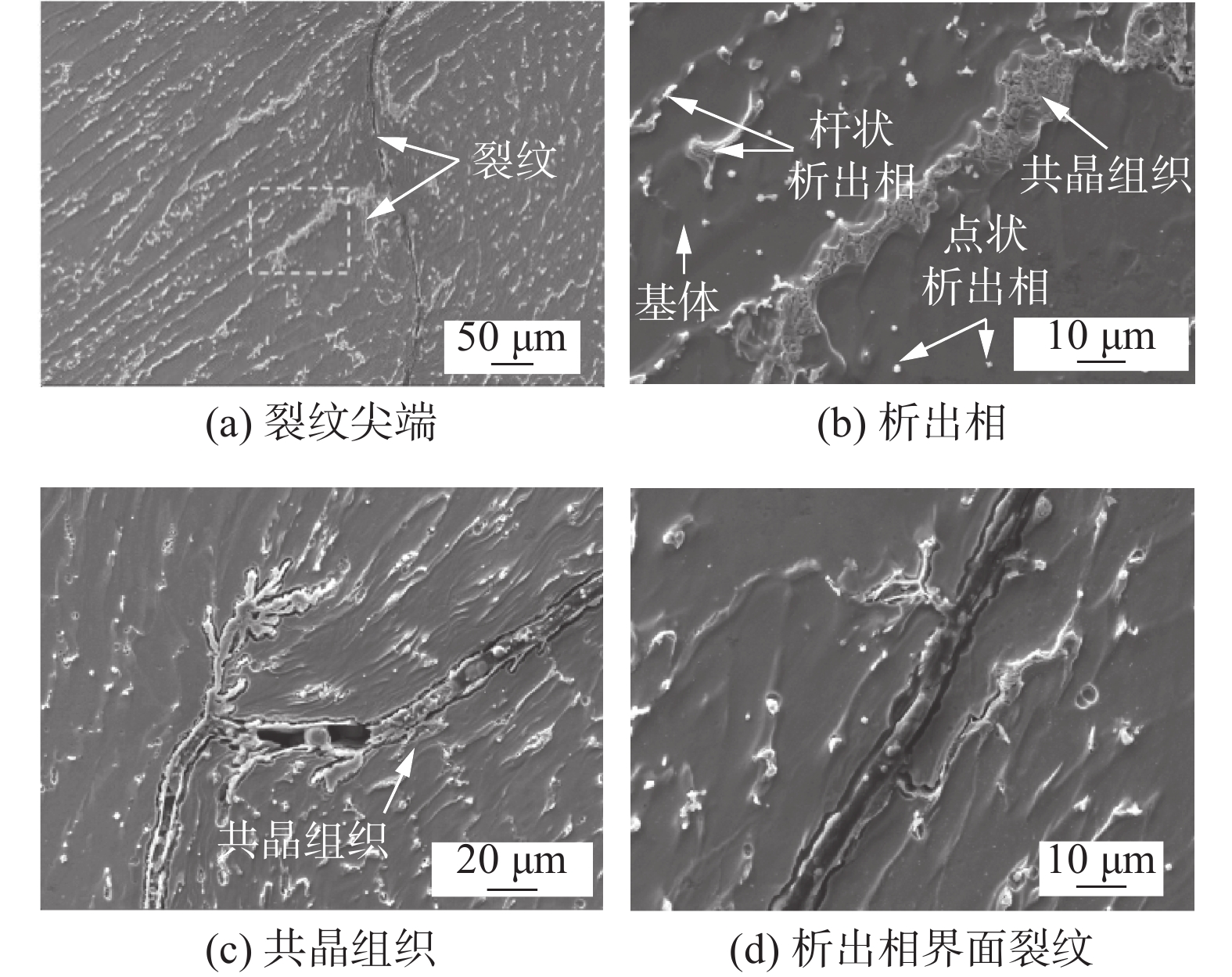

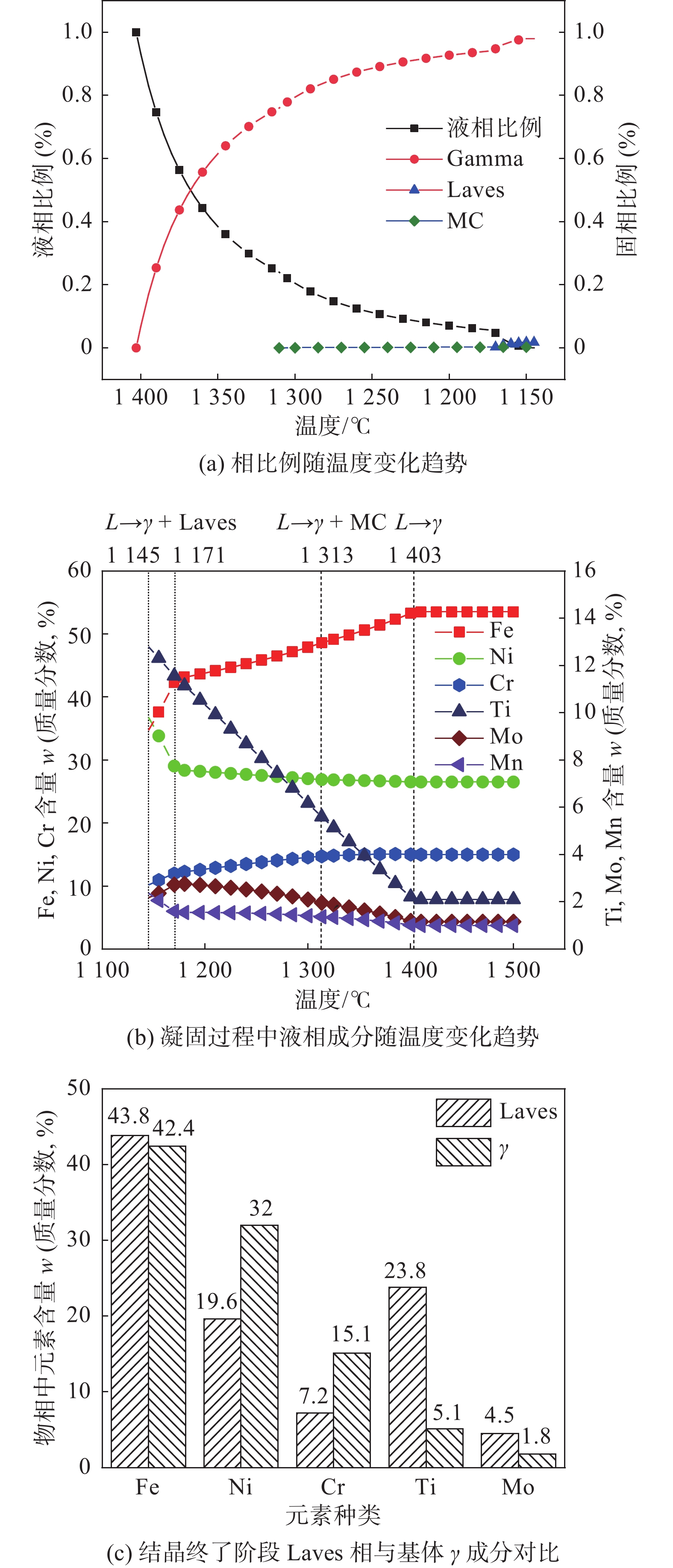

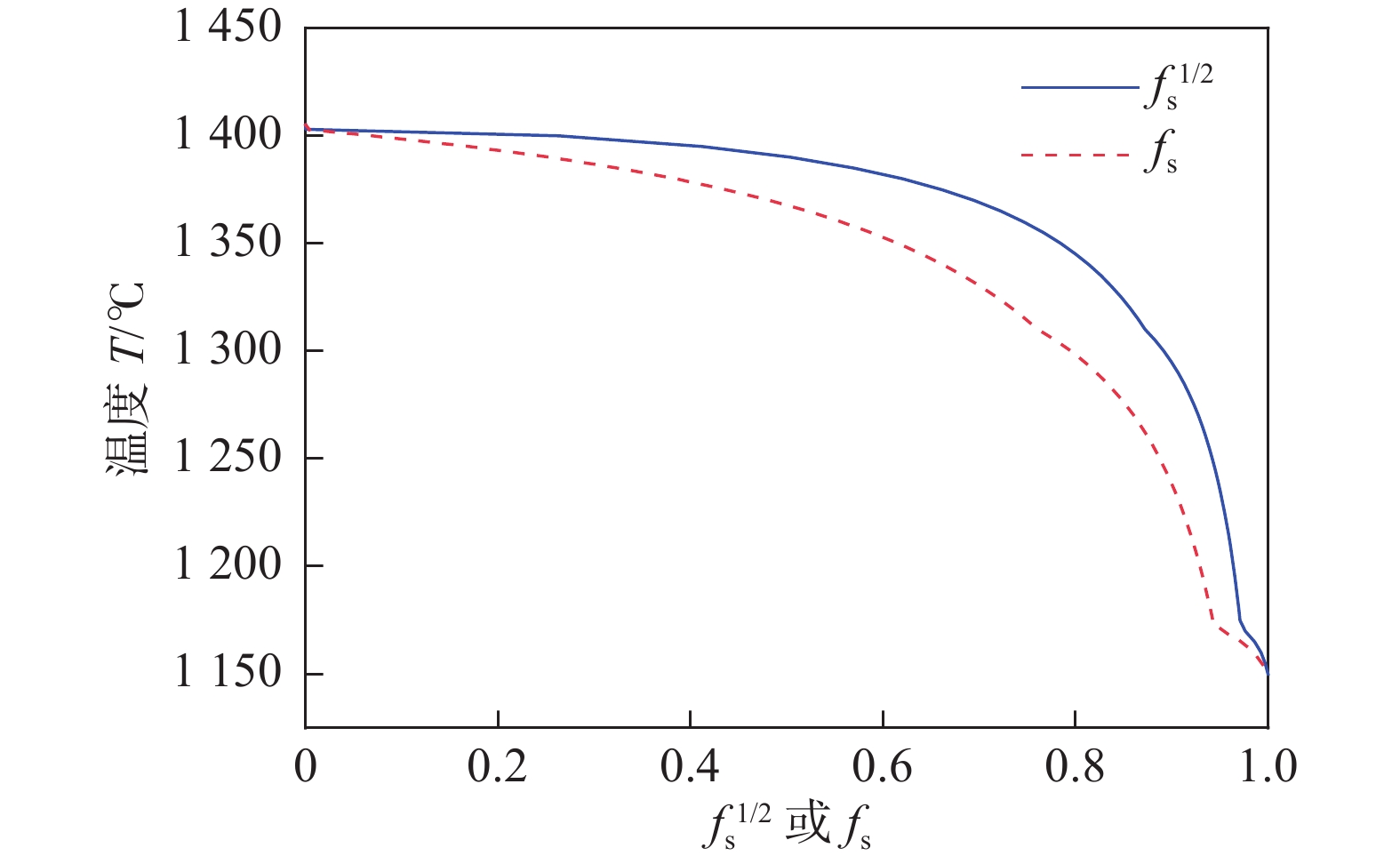

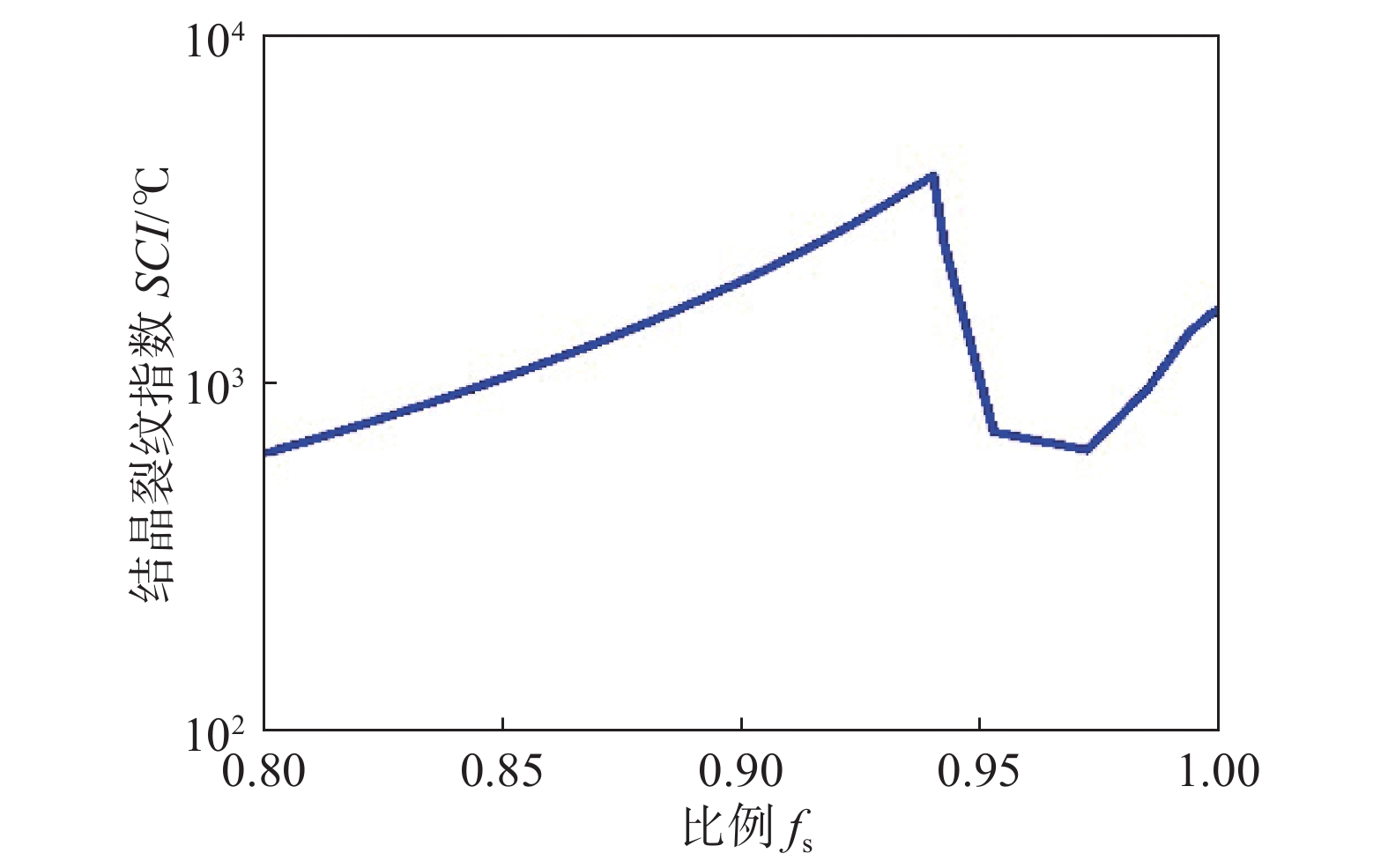

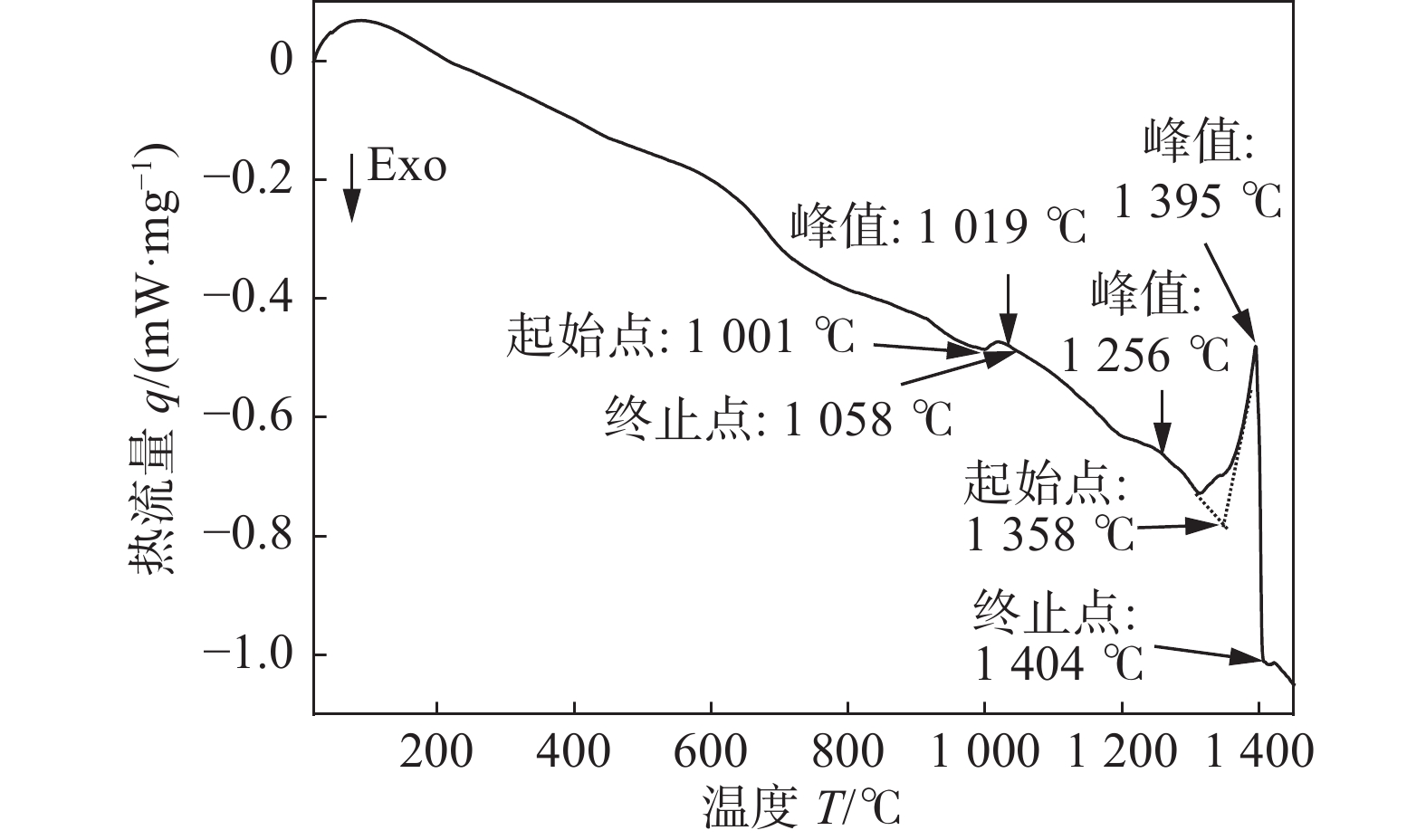

摘要: 针对GH2132高温合金熔敷金属热裂纹敏感性问题,通过采用试制焊丝、熔敷金属焊接试验、组织及断口分析、凝固计算等手段对熔敷金属组织、凝固行为、开裂机制等进行了研究. 结果表明,试验熔敷金属金相组织主要由柱状树枝晶γ相(NiCrFe固溶体)、枝晶间富Ti的Laves相(Cr,Fe,Ni)2 (Ti,Mo)、MC碳化物与共晶组织组成,凝固路径为L→L + γ→L + γ + MC→L + γ + MC + Laves→γ + MC + Laves,裂纹断口呈典型的鹅卵石共晶花样,整个断口形貌被呈自由表面的液膜所覆盖,属于发生在高温段的结晶裂纹. 结晶裂纹开裂机理为在凝固过程的终了阶段,发生了L→γ + Laves的低熔点共晶反应,在凝固收缩应力作用下,残余液相未及时补充而形成. Laves相的形成主要与凝固过程中Ti元素的偏析有关,理论计算结果表明,GH2132结晶裂纹指数(solidification cracking index, SCI)值为1944 ℃,(solidification temperature range, STR)为258 ℃,在结晶裂纹敏感性评价方面,相比STR,SCI指标能相对更为合理地实现结晶裂纹敏感性的量化评价,但仍存在考虑因素不全等问题.Abstract: Aiming at the problem of high sensitivity of hot crack in GH2132 superalloy welding, the microstructure, solidification behavior and cracking mechanism of GTAW deposited metal were studied by new developed welding wire, welding test of deposited metal, microstructural and fracture analysis, solidification calculation. The results show that the microstructure of the deposited metal was mainly composed of columnar dendrite γ phase (NiCrFe solid solution), Ti rich in Laves phase (Cr, Fe, Ni)2(Ti, Mo), MC carbides and eutectic structure in the interdendritic. The solidification mode of the new developing wire was L→L + γ→L + γ + MC→L + γ + MC + Laves→γ + MC + Laves. The fracture surface showed typical cobblestone eutectic pattern, and the whole fracture morphology was covered by liquid film with free surface, indicating that the crystal crack occurred in the high temperature section. The mechanism of solidification crack was L→γ + Laves eutectic reaction with low melting point occurs at the terminal stage of solidification process. Under the action of solidification shrinkage stress, the residual liquid phase was not replenished in time and formed. The formation of Laves phase was mainly related to the segregation of Ti element during solidification. The theoretical calculation results show that the SCI (Solidification Cracking Index) value of GH2132 was 1944 ℃, and the STR (Solidification Cracking Range) was 258 ℃. In the evaluation of crystal crack sensitivity, SCI index can achieve the quantitative evaluation of crystal crack sensitivity more reasonably than STR, but there are still some problems such as incomplete factors to be considered.

-

Keywords:

- superalloy /

- solidification crack /

- Laves phase

-

0. 序言

在熔焊中,焊缝微观组织受温度场和热影响区晶粒结构的影响. 在焊接热源高温作用下形成的焊缝与热影响区中的微观组织形貌将影响焊接结构的性能和质量[1]. 因此,微观组织的控制是保证焊接接头力学性能的重要因素. 由于焊接是一个高温、瞬时、动态的复杂过程,采用试验法研究焊接接头组织的演变过程具有一定的限制. 随着计算机技术和材料科学的发展,通过数值模拟技术已经能够再现焊接熔池枝晶演变和热影响区晶粒长大的动态过程[2-7].

Pavlyk等人[3]首次利用有限差分-元胞自动机(FD-CA)模型对惰性气体钨极氩弧焊定向凝固过程中具有相同取向的枝晶生长进行了预测. Zhan等人[4]建立FD-CA模型对焊接熔池中的柱状树枝晶和等轴树枝晶进行了模拟,并提出了“对角线模拟角度”方法实现了具有不同结晶学主轴的柱状树枝晶间的竞争生长. Han等人[5]模拟了焊接熔池内不同区域的枝晶竞争生长过程,并研究了基体晶粒尺寸对柱状晶形貌的影响. 张敏等人[6-7]采用熔池凝固模型实现了焊缝横截面上的枝晶生长模拟. 宋奎晶[8]基于CA模型,并提出粗网格划分方法和相似原理实现了钛合金焊接热影响区晶粒长大的多尺度模拟.

目前的焊接接头微观组织模拟主要集中在焊接熔池枝晶生长或者热影响区晶粒长大,将二者同时考虑的模拟较少. 鉴于此,针对镍基合金TIG焊接过程,建立了枝晶生长模型与晶粒长大模型来模拟焊接温度场作用下的焊接接头微观组织演变过程.

1. 模型建立

1.1 凝固模型

焊接熔池凝固过程主要包括枝晶形核和枝晶生长. 熔池内的晶核数量采用Rappaz等人[9]提出的连续形核模型确定,单位时间步长内,形核密度n(ΔT)可表示为

$$ \begin{split} & n(\Delta T) = \frac{{{n_{\max }}}}{{\sqrt {2{\text π} } \Delta {T_{\text{σ}} }}}\\ & \int_{\Delta T}^{\Delta T + \delta (\Delta T')} {\exp \left[ { - \frac{1}{2}{{(\frac{{\Delta T' - \Delta {T_{\rm{N}}}}}{{\Delta {T_{\text{σ}} }}})}^2}} \right]} {\rm{d}}(\Delta {{T}}') \end{split} $$ (1) 式中:nmax为最大异质形核衬底密度;ΔTσ为标准曲率过冷度;ΔT ′为平均形核过冷度;ΔTN为最大形核过冷度;δ(ΔT ′)为单位时间步长过冷度的变化量. 式(1)可用于描述熔池边缘与中心的非均匀形核.

晶核形成后,开始进入生长阶段. 考虑成分过冷和曲率过冷,固/液界面处液相的溶质浓度可表示为

$$ C_{\rm{L}}^* = {C_0} - \frac{1}{{{m_{\rm{L}}}}}({T_{\rm{L}}} - T - \Gamma \kappa f(\varphi ,\theta )) $$ (2) 式中:mL,TL,Γ为常数;T为局部温度;κ为界面曲率;f(φ,θ)为各项异性函数[10].

模型中假设固/液界面存在局部平衡,通过式(3)进行溶质分配.

$$ C_{\rm{S}}^* = kC_{\rm{L}}^* $$ (3) 式中:k为溶质分配系数;

$C_{\rm{S}}^*$ 和$C_{\rm{L}}^*$ 分别是固/液界面两侧固相和液相中的溶质浓度.固/液界面生长态元胞中的液相溶质浓度为

$$ {C_{\rm{L}}} = C_{\rm{L}}^* - \frac{1}{2}(1 - {f_{\rm{S}}})\Delta x{G_{\rm{L}}} $$ (4) 式中:fS为固相分数[10];Δx为元胞尺寸;GL为液相溶质浓度梯度.

浓度梯度的存在使溶质发生扩散,液相和固相中溶质扩散控制方程为

$$ \frac{{\partial {C_{\rm{L}}}}}{{\partial {\rm{t}}}} = \frac{\partial }{{\partial x}}\left[{D_{\rm{L}}}\frac{{\partial {C_{\rm{L}}}}}{{\partial x}}\right] + \frac{\partial }{{\partial y}}\left[{D_{\rm{L}}}\frac{{\partial {C_{\rm{L}}}}}{{\partial y}}\right] $$ (5) $$ \frac{{\partial {C_{\rm{D}}}}}{{\partial {\rm{t}}}} = \frac{\partial }{{\partial x}}\left[ {{D_{\rm{D}}}\frac{{\partial {C_{\rm{D}}}}}{{\partial x}}} \right] + \frac{\partial }{{\partial y}}\left[ {{D_{\rm{D}}}\frac{{\partial {C_{\rm{D}}}}}{{\partial y}}} \right] $$ (6) 式中:CS为固相中的溶质浓度;CL为液相中的溶质浓度;DS为固相中的溶质扩散系数;DL为液相中的溶质扩散系数.

1.2 热影响区晶粒长大模型

热影响区晶粒长大是通过晶界迁移实现的,通常晶界迁移速度可通过晶界迁移率M和晶界迁移驱动力F [11]计算.

$$ v = MF $$ (7) 考虑到相邻晶粒的位向差,晶界迁移率M可表示为

$$ M = \left\{ {\begin{aligned} & {{M_0}{{\left(\frac{\theta }{{{\theta _{\rm{m}}}}}\right)}^5}},\quad{\theta < {\theta _{\rm{m}}}}\\ & {{M_0} = \frac{{{A_2}{n_1}{v_1}V_{\rm{m}}^2}}{{{N_{\rm{a}}}RT}}\exp \left( { - \frac{{\Delta {G_{\rm{A}}}}}{{RT}}} \right)},\quad{\theta > {\theta _{\rm{m}}}} \end{aligned}} \right. $$ (8) 式中:A2为晶粒接纳原子的概率;n1为单位面积上处于有利跳跃位置的原子数;v1为原子跳跃频率;Vm为原子摩尔体积;Na为阿伏伽德罗常数;R为气体常量;ΔGA为激活能;θ为晶粒的取向差,θm取15°.

晶界迁移驱动力可通过晶界曲率表示为

$$ F = \gamma \cdot \kappa $$ (9) 式中:γ为单位面积的晶界能;κ为晶界曲率. 其中γ服从Read-Shockley公式,κ可通过等效模型法计算得到[12].

中心元胞状态转变为邻居元胞状态的概率P为

$$ P = \left\{ {\begin{split} & 0,\quad{{G_{\rm{T,i}}} < \Delta {G_{\rm{A}}} - \sum {\Delta {G_{\rm{i}}}} }\\ & {\frac{{{M_{\rm{i}}}{{F_{\rm{i}}}}}}{{{M_{\max }}{F_{\max }}}}},\;\;{{G_{\rm{T,i}}} > \Delta {G_{\rm{A}}} - \sum {\Delta {G_{\rm{i}}}} } \end{split}} \right. $$ (10) 式中:GT,i为元胞内能;

$\sum {\Delta {G_{\rm{i}}}}$ 为元胞转变前后的自由能差. 给元胞赋予随机数r (0 ≤ r ≤ 1),若P > r,则元胞状态发生转变.1.3 初始条件

温度场模型中采用的构件尺寸为100 mm × 50 mm × 2 mm,材料为镍基合金GH3039,计算所用的热物性参数详见文献[13]. 焊接方式为TIG焊,焊接电流为75 A,电弧电压为10 V,焊接速度为2 mm/s. 针对薄板TIG焊,选用高斯热源模型,通过商业有限元软件计算获得焊接温度场,并将节点热循环曲线通过双线性插值计算得到元胞自动机模型中温度条件.

CA模型中选择焊缝横截面上的微观组织演变过程作为研究对象,选取的计算域尺寸为1 mm × 2 mm. 母材晶粒结构通过等轴晶形核和生长获得,其中母材晶粒尺寸设为32 μm(该值由试验测量得到). 晶粒取向总数设为48,其值在1 ~ 48之间随机给出,晶粒的择优生长取向随机赋予−45° ~ 45°之间的角度. 热影响区晶粒长大模型中的元胞尺寸设为4 μm,凝固模型中的元胞尺寸设为2 μm,时间步长设为0.000 1 s. 凝固枝晶生长模型中的初始参数如表1所示[14].

表 1 微观组织模拟参数Table 1. Parameters used in the Microscopic Simulation液相线温度TL/K 液相线斜率mL 溶质分配系数k 液相扩散系数DL/(m2·s−1) 固相扩散系数DS/(m2·s−1) Gibbs Thomson系数Γ/(K·m) 初始溶质浓度C0(%) 1 640 −2.1 0.714 2.0 × 10−9 3.7 × 10−12 2.0 × 10−7 20 2. 结果与讨论

2.1 温度场模拟结果

图1为宏观有限元模型计算得到的焊接过程某一时刻构件上表面、焊缝横截面及微观组织计算区域内插值后的温度场分布情况. 为了将熔池部分区分出来,将高于熔池边界温度的区域用灰色表示,熔池边界温度为1 367 ℃. 由构件上表面温度场云图可以看出熔池呈现椭圆形,熔池前方的等温线较为密集,温度梯度大,熔池后端的等温线稀疏,温度梯度较小. 由图1b中的温度分布可以看出不同区域的温度分布和最大温度梯度方向是不一致的. 选取图中黑色线框中的区域作为微观组织的计算范围,将该区域中节点的热循环曲线进行双线性插值可以得到任意时刻任一元胞的温度值,某一时间步微观尺度上的温度场分布如图1c所示.

2.2 焊接接头微观组织模拟结果

焊接接头微观组织模拟结果如图2所示. 图2a表示焊接构件横截面上的母材晶粒分布情况. 随着热源的靠近,母材熔化形成熔池,如图2b中深色区域所示. 熔池附近的晶粒在热作用下开始长大,距离熔合线越近,晶粒生长越明显. 当晶粒长大到一定程度后将基本不再变化,如图2c所示.晶粒生长过程主要是通过大晶粒吞噬小晶粒完成的. 随着热源的离开,构件的整体温度逐渐下降,熔池开始凝固. 由于熔池边缘散热较快且易于形核,在此处率先形成的晶核开始以柱状树枝晶的形式向熔池中心生长. 图中用不同灰度表示具有不同择优生长取向的晶粒,这些具有不同取向的枝晶在生长过程中逐渐靠近并发生竞争生长,择优取向与最大温度梯度方向相近的枝晶更易于生长,竞争优势较弱的枝晶在生长过程逐渐被挤压,直至停止生长,如图2d所示.由同一母材晶粒联生结晶形成的枝晶簇具有相同的择优生长方向,其凝固后在焊缝中表现为完整的柱状晶粒. 当熔池中的最大过冷度增大到足以形成新的晶核时,大量具有随机取向的晶核在柱状晶前沿形成并阻碍柱状晶的生长,因此在凝固后焊缝中心形成了连续的等轴晶区,如图2e所示.图2f为联生结晶与柱状晶向等轴晶转变过程. 熔池内的柱状晶结构和宽度主要与热影响区中的晶粒取向和尺寸有关,热影响区的晶粒粗化现象越明显,熔合线附近的母材晶粒数量越少,由同一晶粒联生结晶形成的柱状树枝晶数量增多,使得焊缝中的柱状晶变得粗大.

为了验证模拟结果的可靠性,选取2 mm厚的GH3039镍基合金进行TIG焊接试验,选用的焊丝牌号为HGH3039. 通过金相试验获得的焊接接头微观组织如图3所示.由图3a可以看出,熔池内部主要的枝晶形态为柱状树枝晶和等轴树枝晶.柱状树枝晶前沿为大量的等轴晶组织. 由图3b可以看到热影响区的晶粒与母材相比发生了明显的粗化,通过截线法测量得到该区域的晶粒平均尺寸约为132 μm. 同理可得模拟的热影响区晶粒平均尺寸约为129 μm,模拟结果与试验结果吻合较好,说明了该模型可用于焊接熔池及热影响区的微观组织演变过程模拟.

3. 结论

(1)所建立的热影响区晶粒长大模型能够较好的模拟热作用下的晶粒粗化过程.

(2)所建立的枝晶生长模型能够对焊接熔池凝固过程中半熔化母材边缘的联生结晶,不同枝晶间的竞争生长和熔池中心的等轴晶生长过程进行模拟,可以完整的再现焊接接头微观组织的动态演变过程.

(3)模拟结果能够较好的体现焊接热影响区晶粒尺寸与焊缝柱状晶宽度之间的关系.

(4)模拟得到熔池微观组织和热影响区晶粒分布与试验结果吻合较好,由此验证了模型的可靠性.

-

图 5 Scheil凝固计算结果

Figure 5. Solidification calculated results based on Scheil model. (a) Trend of phase proportion with temperature; (b) The composition of liquid phase changes with temperature during solidification; (c) The composition of Laves phase was compared with matrix γ at the end of crystallization

表 1 GTAW工艺参数

Table 1 GTAW parameters

焊接电流I/A 电弧电压U/V 焊接速度v1 /(mm∙min−1) 送丝速度v/(mm∙min−1) 保护气体 层温控制T/℃ 180 13.5 135 1100 99.99% Ar ≤100 表 2 试验用GH2132焊丝化学成分(质量分数,%)

Table 2 Compositions of experimental GH 2132 wire(wt. %)

C Cr Ni Mo Fe Ti 0.055 15.01 26.17 1.16 余量 2.09 S P Si Mn V Al 0.008 0.015 0.49 1.03 0.32 0.18 表 3 熔敷金属各典型相EDS分析结果(质量分数,%)

Table 3 EDS results of typical phases in deposited metal

分析 Ti Ni Cr Fe 基体 1.1±0.4 24.8±1.0 15.8±0.5 55.1±1.5 点状析出相 47.8±1.5 11.6±1.0 9.0±1.0 24.4±1.5 杆状析出相 20.8±1.5 26.1±1.5 6.6±0.4 45.6±2.3 液膜 12.6±2.3 28.2±0.5 13.9±2.4 41.7±3.2 共晶组织 18.8±0.8 32.1±0.9 7.9±0.2 30.3±1.3 表 4 基于凝固计算的不同高温合金SCI和STR对比[16]

Table 4 SCI and STR comparison for various alloy based upon prediction by Scheil solidification model

合金体系 结晶裂纹指数SCI/℃ 凝固温度区间STR/℃ fs = 0.8 ~ 0.9 fs = 0.9 ~ 0.99 fs = 0.8 ~ 0.99 Scheil凝固 GH2132 1249 2409 1944 258 CM247LC 875 15980 14109 392 IN718 1459 921 1261 264 IN738LC 787 6681 5711 286 -

[1] Ojo O A, Richards N L, Chaturvedi M C. Study of the fusion zone and heat-affected zone microstructures in tungsten inert gas-welded INCONEL 738LC superalloy[J]. Metallurgical and Materials Transactions A, 2006, 37(2): 421 − 433. doi: 10.1007/s11661-006-0013-2

[2] AckermannH. , Kosseva G T, Lucka K, et al. Oxidation behavior of selected wrought Ni-base high temperature alloy when used as flame tube material in modern blue flame oil burners[J]. Corrosion Science, 2007, 49(10): 3866 − 3879. doi: 10.1016/j.corsci.2007.05.021

[3] Huang Changming, Zou Bin, Guo Peng, et al. Sliding behavior and wear mechanism of iron and cobalt-based high-temperature alloys against WC and SiC balls[J]. Journal of Refractory Metals and Hard Materials, 2016, 59(9): 40 − 55.

[4] Bornassi S, Ghalandari M, Maghrebi S F. synchronous vibration measurements of a new upgraded heavy duty gas turbine MGT-70(3) by using tip-timing method[J]. Mechanics Research Communications, 2020, 104(3): 103484.

[5] Reed R C, Tao T, Warnken N. Alloys-By-Design: application to nickel-based single crystal superalloys[J]. Acta Materialia, 2009, 57(11): 5898 − 5913.

[6] Chen Y, Zhang K, Huang J, et al. Characterization of heat affected zone liquation cracking in laser additive manufacturing of Inconel 718[J]. Materials & Design, 2016, 90: 586 − 594.

[7] Chen K C, Chen T C, Shiue R K, et al. Liquation cracking in the heat-affected zone of IN738 superalloy weld[J]. Metals, 2018, 8(6): 387 − 399. doi: 10.3390/met8060387

[8] Taheri, M. Analysis of solidification and liquation cracks in the electron beam welding of IN738 superalloy[J]. Metallography, Microstructure, and Analysis, 2021, 10: 815 − 822. doi: 10.1007/s13632-021-00793-z

[9] 刘爱胜. GH2132合金材料平板堆焊层的组织性能[J]. 金属世界, 2022(1): 10 − 14. doi: 10.3969/j.issn.1000-6826.2022.01.0002 Liu Aisheng. Microstructure and properties of GH2132 alloy plate surfacing layer[J]. Metal World, 2022(1): 10 − 14. doi: 10.3969/j.issn.1000-6826.2022.01.0002

[10] 张秉刚, 彭飞, 王厚勤, 等. 沉淀强化镍基高温合金熔化焊液化裂纹研究进展[J]. 焊接, 2019(9): 26 − 31+66. Zhang Binggang, Peng Fei, Wang Houqin, et al. Research progress on liquation cracking of precipitation hardened nickel-based superallloys in fusion welding[J]. Welding & Joining, 2019(9): 26 − 31+66.

[11] Kou S. A criterion for cracking during solidification[J]. Acta Materialia, 2015, 88(4): 366 − 374.

[12] 王磊, 李赫, 黄勇, 等. 各向异性对焊接凝固裂纹影响规律的相场法模拟[J]. 焊接学报, 2021, 42(12): 83 − 86. doi: 10.12073/j.hjxb.20210309001 Wang Lei, Li He, Huang Yong, et al. Phase field investigation on solidification cracking susceptibility in the molten pool under different anisotropy[J]. Transactions of the China Welding Institution, 2021, 42(12): 83 − 86. doi: 10.12073/j.hjxb.20210309001

[13] Soysal T, Kou S. A simple test for assessing solidification cracking susceptibility and checking validity of susceptibility prediction[J]. Acta Materialia, 2018, 143(1): 181 − 197.

[14] 王俊, 李芳, 张跃龙, 等. 焊丝中Si元素含量对铝合金接头裂纹敏感性的影响规律及机理[J]. 焊接学报, 2020, 41(1): 55 − 60. Wang Jun, Li Fang, Zhang Yuelong, et al. Effect of Si content in welding wire on crack sensitivity of aluminum alloy joints and its mechanism[J]. Transactions of the China Welding Institution, 2020, 41(1): 55 − 60.

[15] 闫英杰, 张凯嘉, 王若蒙, 等. 稀释率对ENiCrFe-7焊材熔敷金属隔离层中凝固裂纹的影响机理[J]. 焊接学报, 2020, 41(7): 12 − 17. doi: 10.12073/j.hjxb.20200202001 Yan Yingjie, Zhang Kaijia, Wang Ruomeng, et al. Effect mechanism of dilution on solidification crack in ENiCrFe-7 buffering layer of deposited metal[J]. Transactions of the China Welding Institution, 2020, 41(7): 12 − 17. doi: 10.12073/j.hjxb.20200202001

[16] Yuanbo T. Tang, Chinnapat Panwisawas, et al. Alloys-by-design: Application to new superalloys for additive manufacturing[J]. Acta Materialia, 2021(202): 417 − 436.

[17] Wheeling, R. A., Lippold, J. C. Effect of composition on grain boundary wetting characteristics in Ni-30Cr weld metal[J]. Welding in the World, 2017, 61(03): 315 − 324.

[18] Jia Q, Rometsch P, Kürnsteiner P, et al. Selective laser melting of a high strength AlMnSc alloy: alloy design and strengthening mechanisms[J]. Acta Mater, 2019, 171(6): 108 − 118.

[19] 郑亮, 刘玉峰, 刘杨, 等. 高温合金差示扫描量热分析(DSC)的影响因素研究: 合金状态和升/降温速率[J]. 稀有金属材料与工程, 2019, 48(6): 1944 − 1953. Zheng Liang, Liu Yufeng, Liu Yang, et al. Influencing factors of differential scanning calorimetry (DSC) analysis of superalloy: alloy state and heating/cooling rate[J]. Rare Metal Materials and Engineering, 2019, 48(6): 1944 − 1953.

-

期刊类型引用(4)

1. 陈俊刚. 低合金高强度结构钢焊接结晶裂纹预防措施探析. 中国机械. 2024(08): 57-60 .  百度学术

百度学术

2. 王诗洋,刘士伟,侯星宇,孙元,曹楠,石万鹏. 焊丝成分对镍基高温合金TIG焊焊接性的影响. 焊接学报. 2023(03): 31-36+60+130-131 .  本站查看

本站查看

3. 魏超,郭枭,韩维超,姜英龙,吕晓春,徐理想. 基于原位拉伸的ERNiCrFe-13焊丝熔敷金属断裂机制分析. 焊接学报. 2023(09): 74-80+133 .  本站查看

本站查看

4. 郭枭,谷宇,韩莹,徐锴,王岩,姜英龙. Inconel 625合金堆焊金属开裂机理研究. 焊接学报. 2023(11): 117-123+135-136 .  本站查看

本站查看

其他类型引用(2)

下载:

下载: