Analysis of the theory and temperature field of additive manufacturing with powder core wire based on Cu-Al-Fe alloy

-

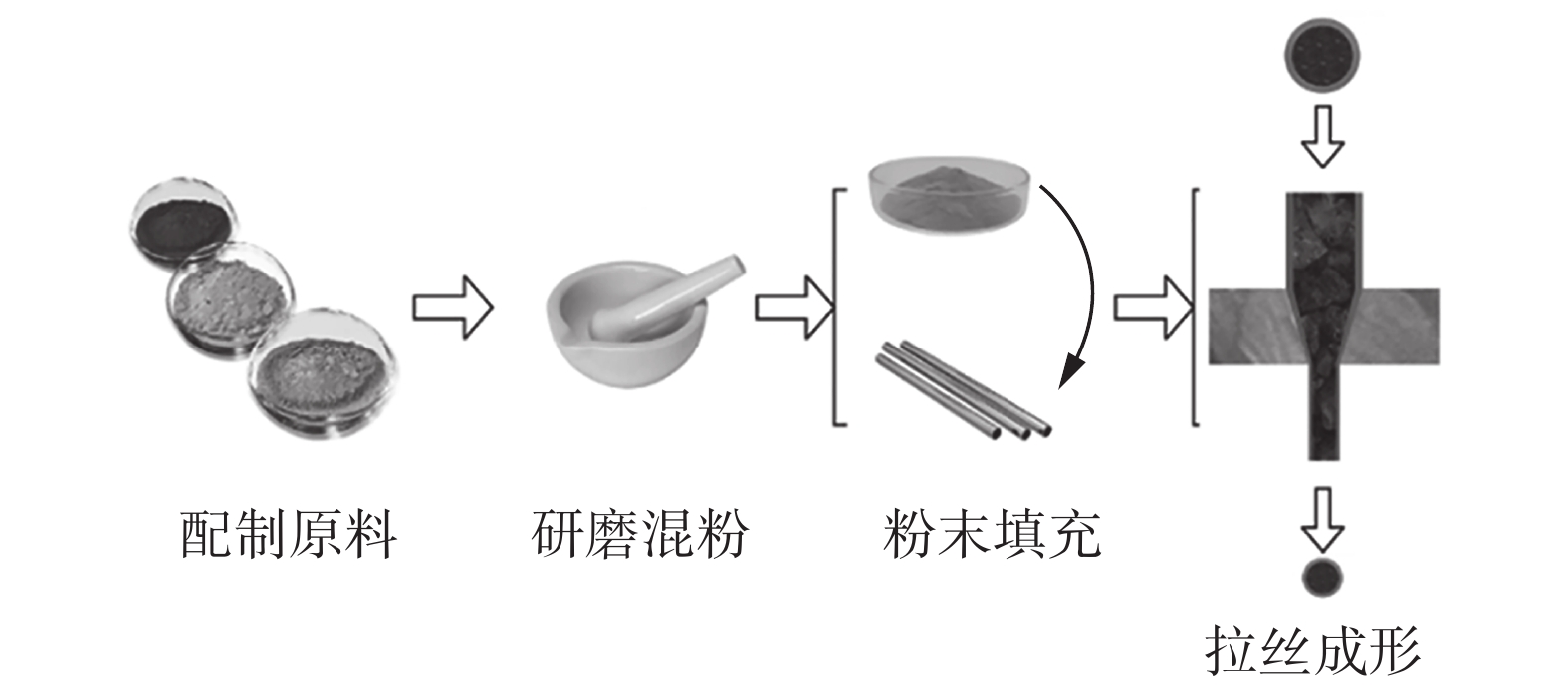

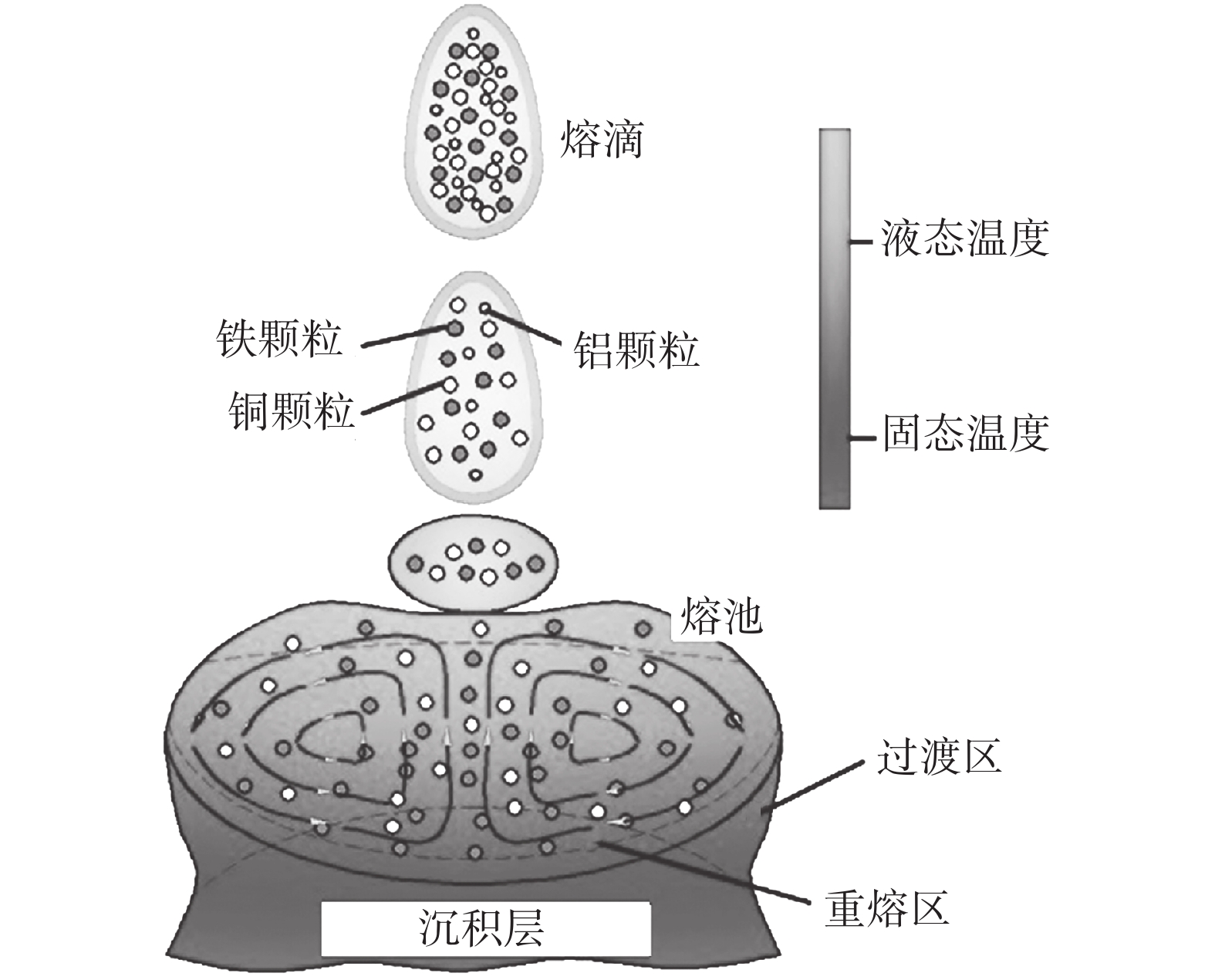

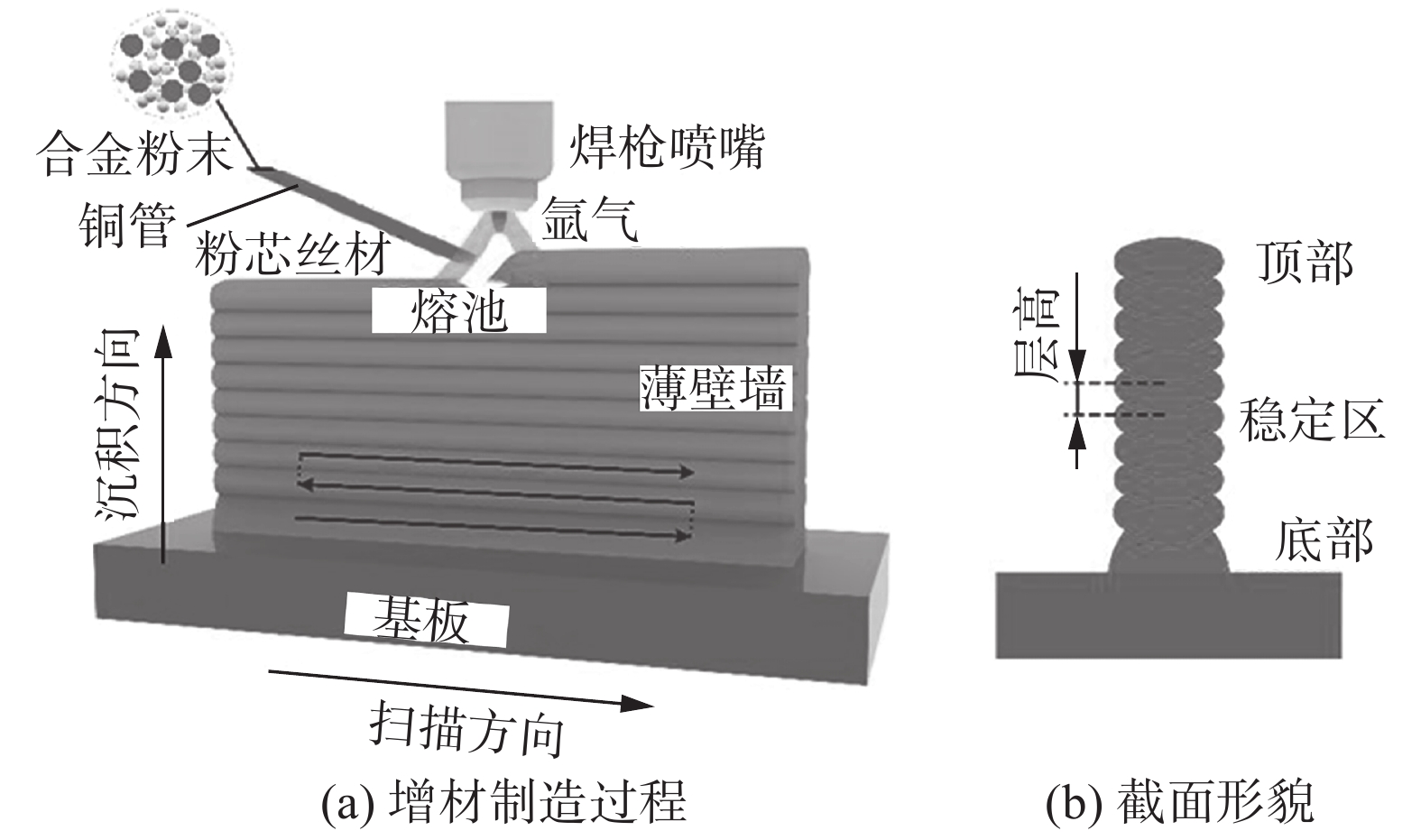

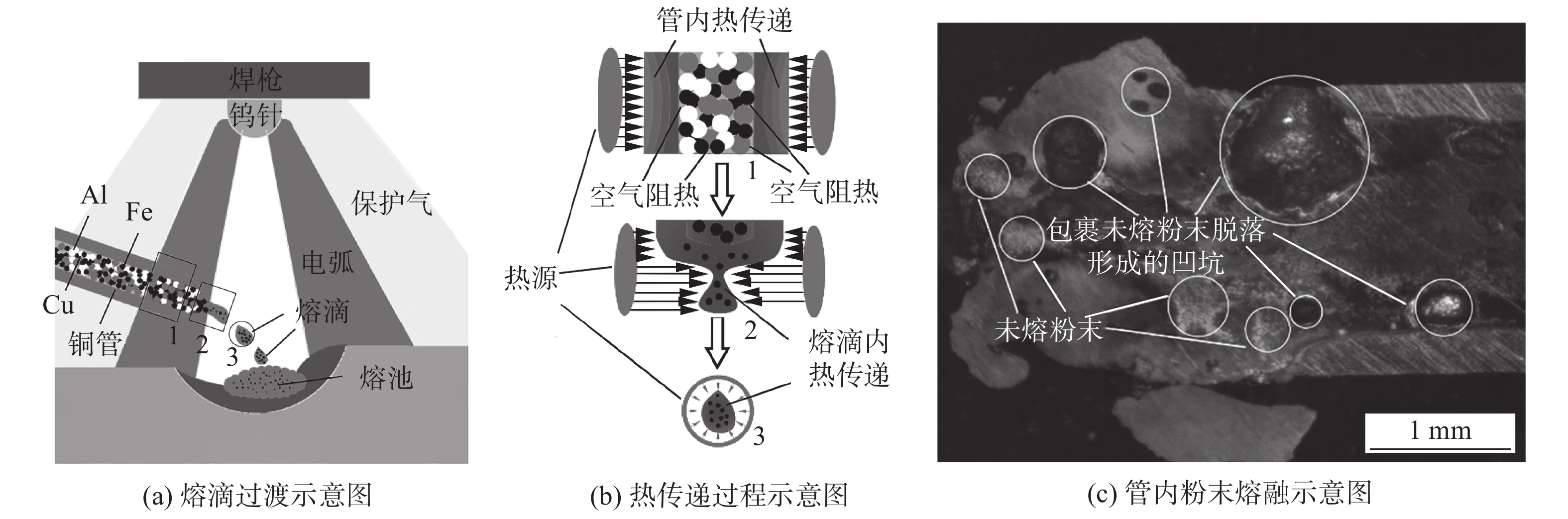

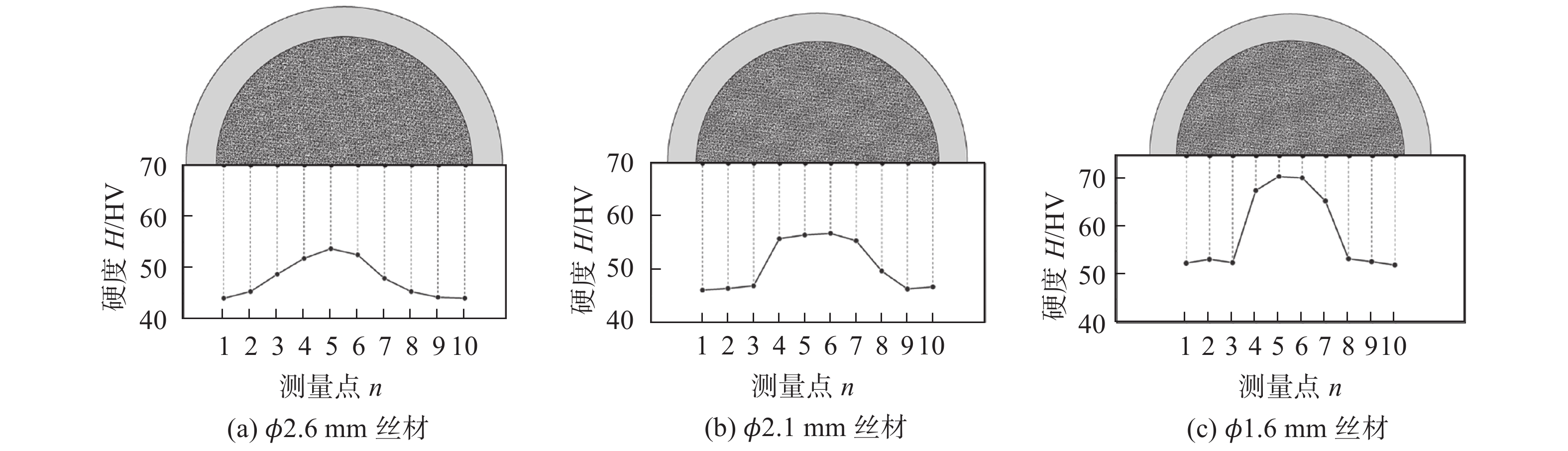

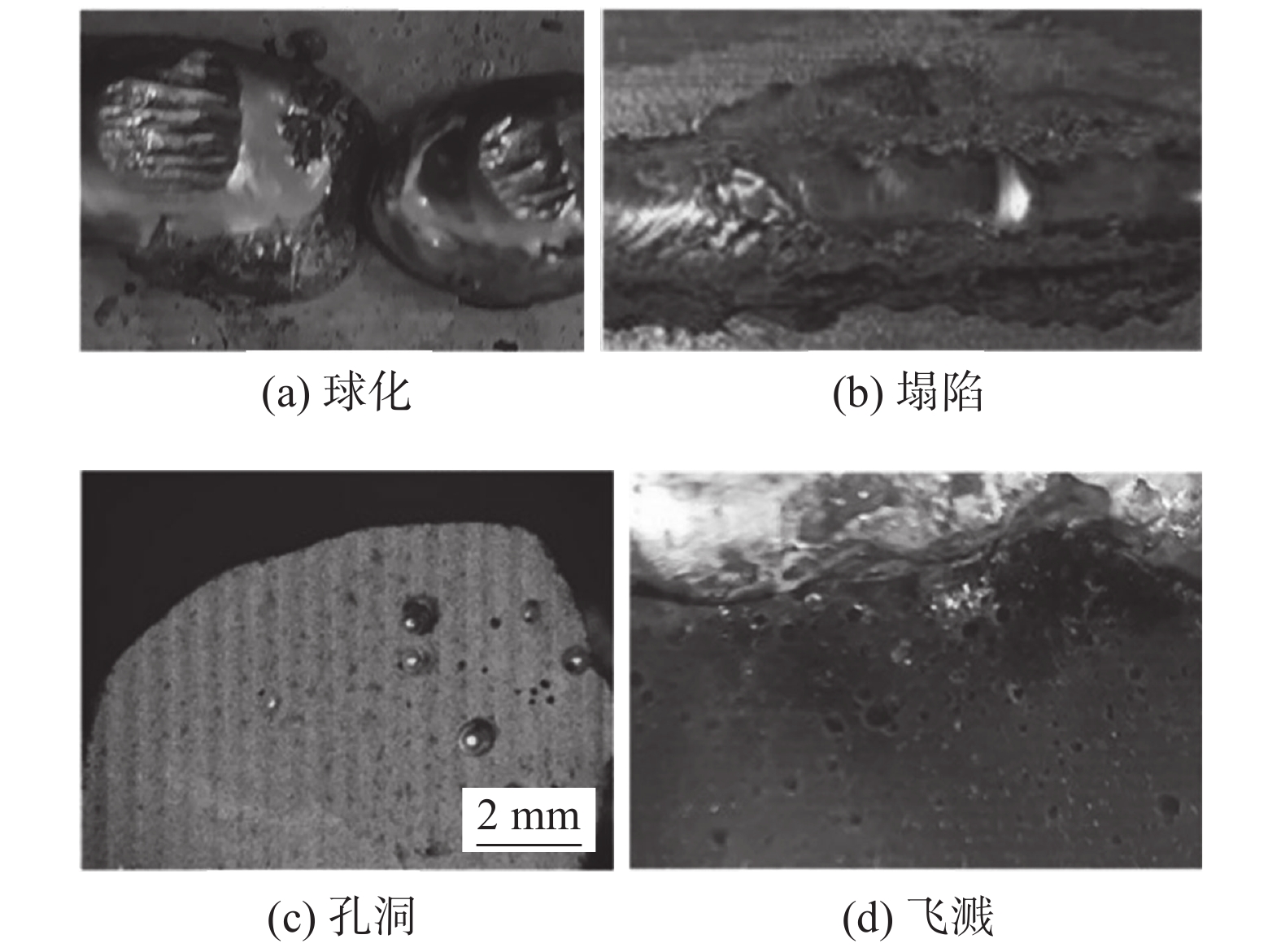

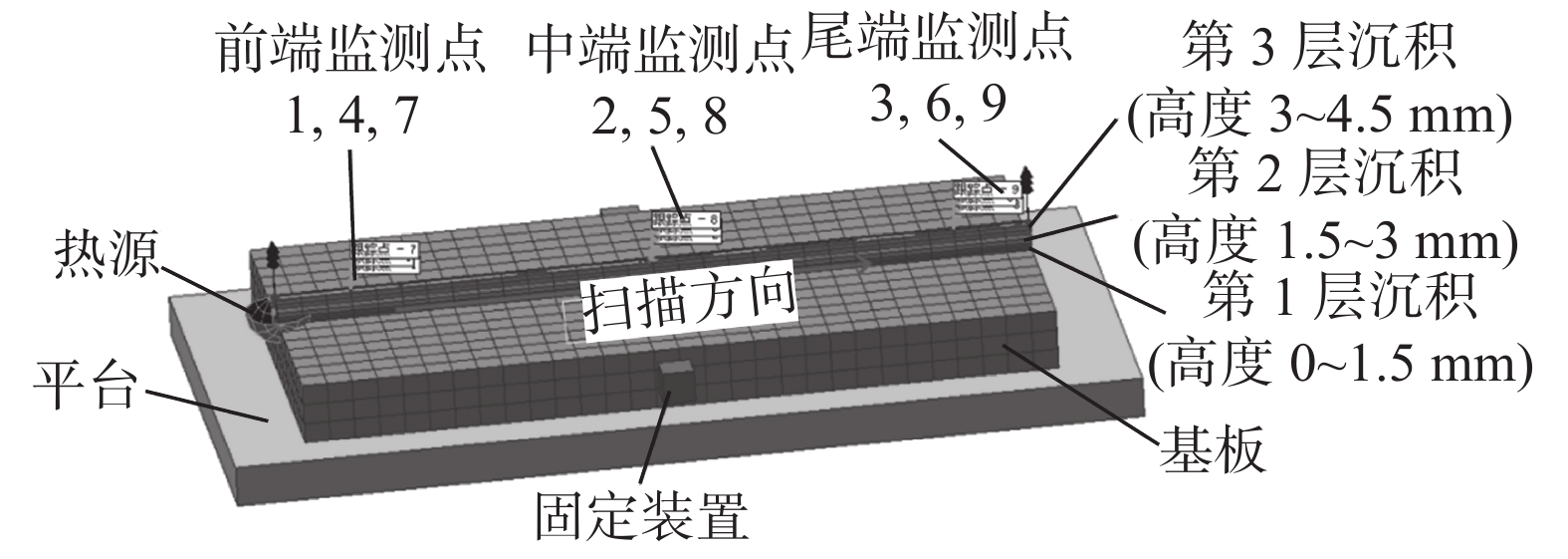

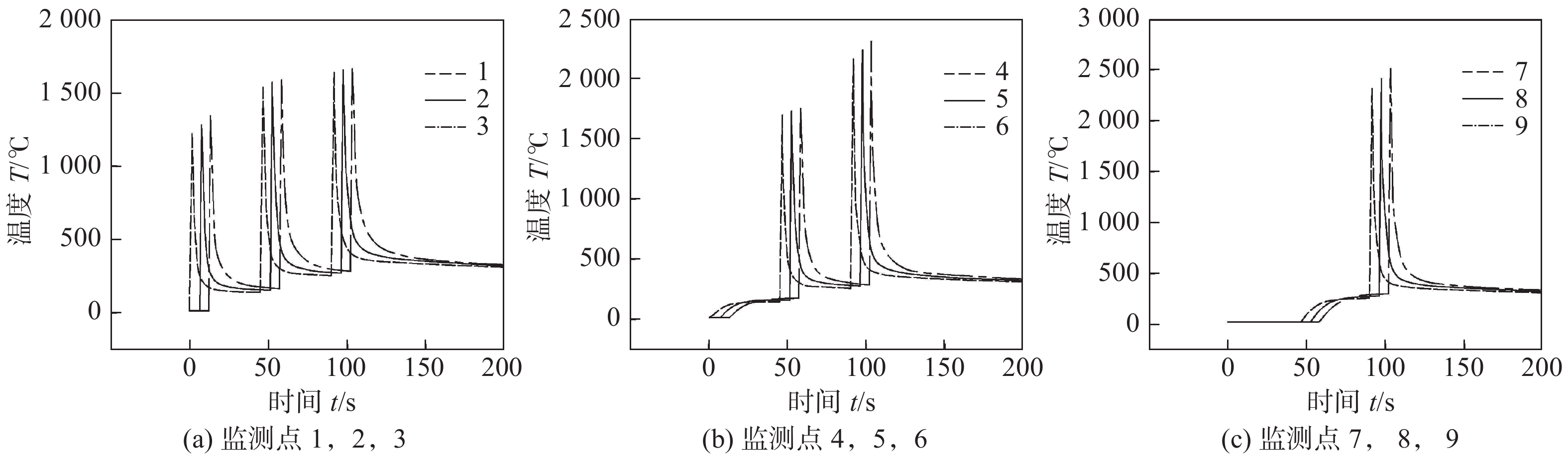

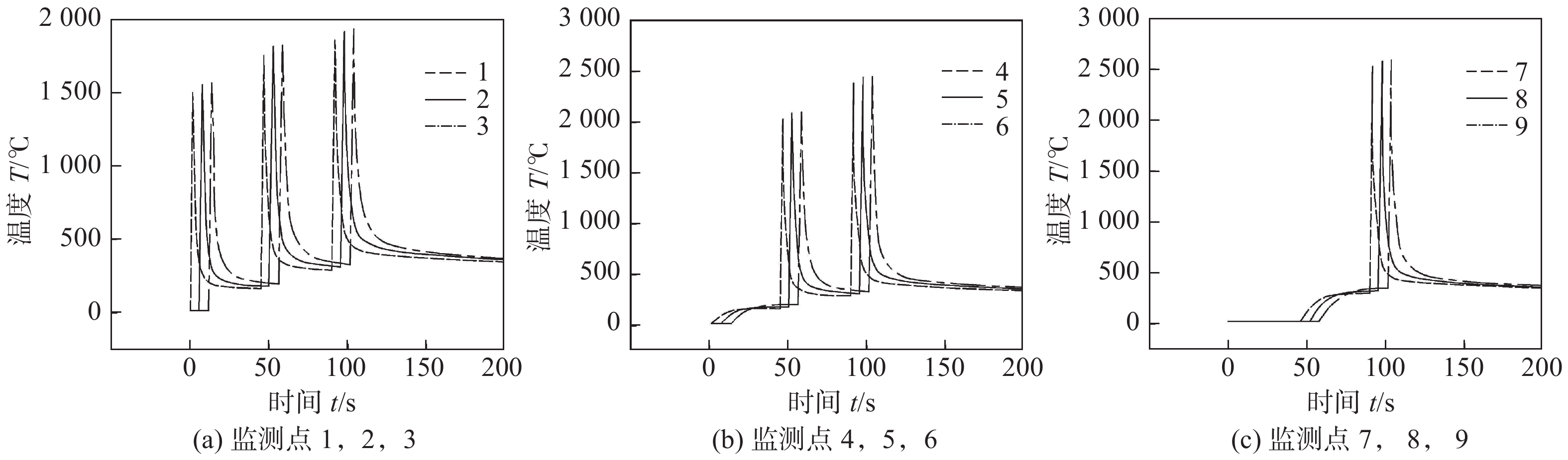

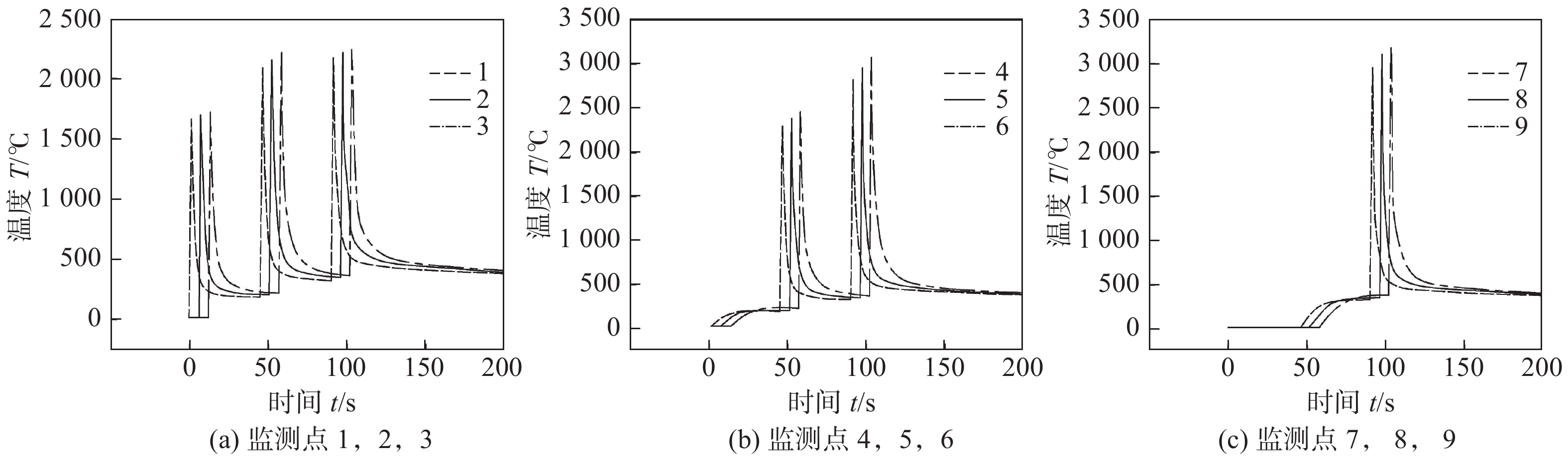

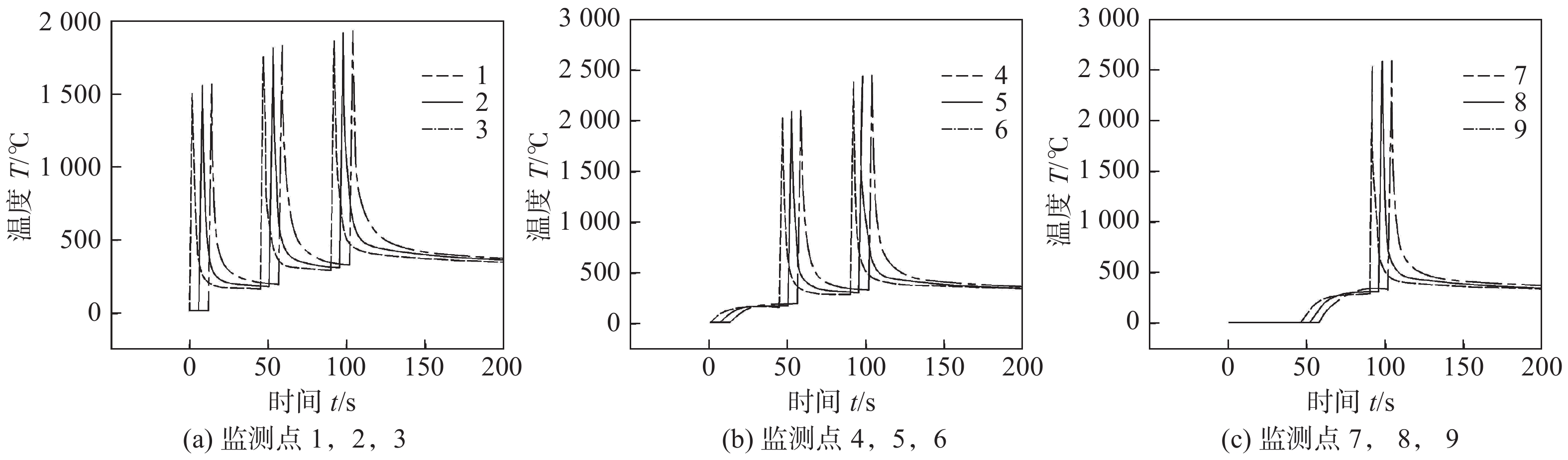

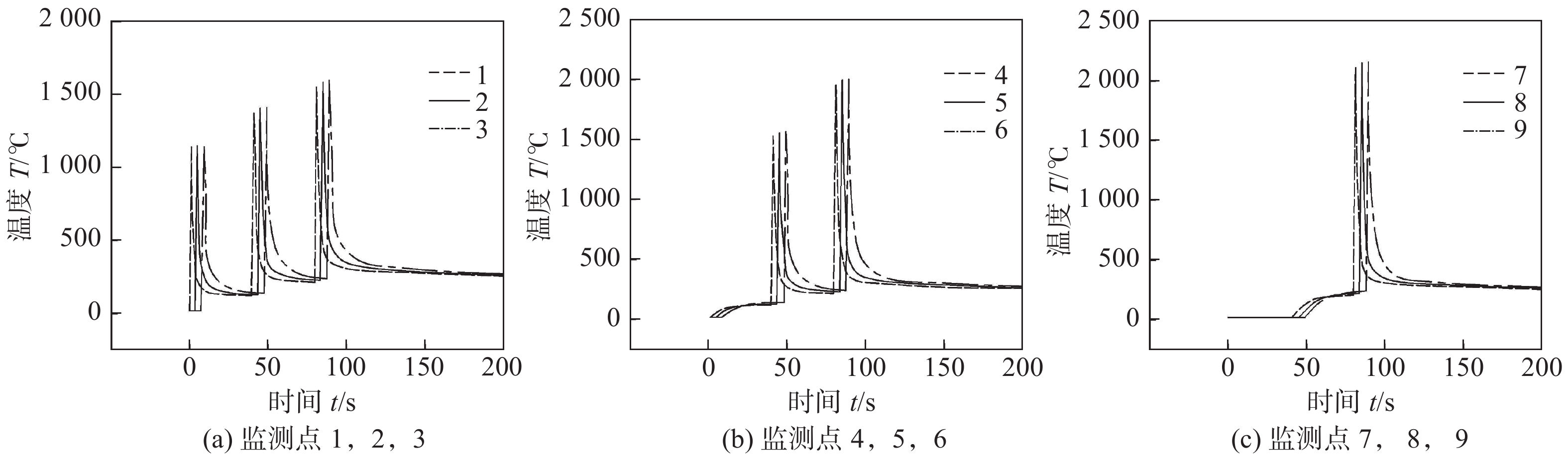

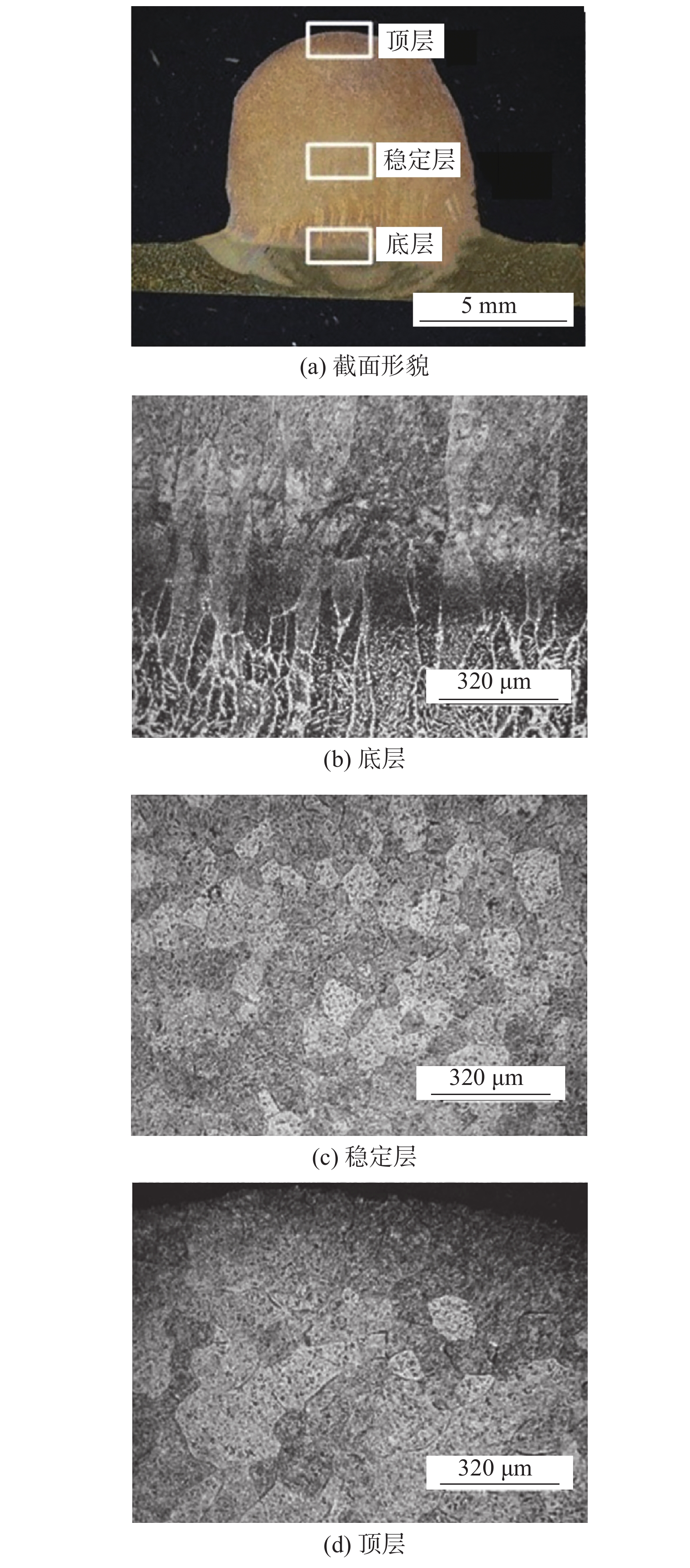

摘要: 目前有关粉芯丝材增材制造的研究较少,其理论尚不成熟. 将Cu-Al-Fe合金作为研究对象,系统论述了粉芯丝材电弧增材制造的相关理论 (沉积成形理论、梯度传热理论和晶粒细化理论),并使用Simufact-Welding平台搭建了单道多层数值模型,通过对多组别温度场的分析,获得了试验条件下的最佳工艺窗口,即输入电流140 A和扫描速度0.4 m/min,最后开展了优化工艺窗口下的粉芯丝材沉积成形试验. 结果表明,在此工艺窗口下可获得形状较好的薄壁墙,该研究为开展粉芯丝材电弧增材制造提供必要的理论基础与试验依据.Abstract: There are few studies on additive manufacturing with powder core wire, and its theory is still immature. Taking Cu-Al-Fe alloy as the research object, this paper systematically discusses the relevant theories of additive manufacturing with powder core wire (deposition forming theory, gradient heat transfer theory and grain refinement theory). The Simulact-Welding platform was used to build a single-channel and multi-layer numerical model. Through the analysis of the multi-group temperature field, the optimal process window under the test conditions is obtained, the input current of 140 A and scanning speed of 0.4 m/min. Finally, the deposition forming test of powder core wire under the optimized process window is carried out. The results indicate that taking the optimized process can obtain a thin wall with a good shape. And this study can provide the necessary theoretical and experimental basis for arc additive manufacturing with powder core wire.

-

0. 序言

在焊接过程中,由于各种因素的影响,焊缝往往会出现多种焊接缺陷[1]. 而焊缝成形是衡量焊接质量的重要指标[2],因此,对焊接表面缺陷的检测就显得十分重要. 焊接过程中产生的咬边、凹坑、焊瘤等表面缺陷对焊接质量极其不利[3]. 传统的检测方法由技术工人手工完成,检测成本低、过程简单、不需要特殊设备,但其检测精度取决于技术工人的检测技能,且检验尺长时间使用易造成磨损,降低了检测精度. 近年来,机器视觉技术被引入该领域,以克服手工检测的缺点[4]. 目前,机器视觉多采用图像分析技术,实现对焊缝缺陷表面图像的去燥、阈值分割等处理,缺陷与背景分离[5]. 图像处理的质量直接影响焊缝表面缺陷检测结果,对图像处理要求较高,通常难以满足检测要求.

激光位移传感器具有与工件表面不接触、精度高、抗干扰性好等优点[6]. 用激光扫描测量的方法进行焊后检测,利用对焊缝表面高度差的测量得到焊接缺陷的尺寸大小和形态,以此评估焊接质量是否达到工业要求. 当前,虽然线结构光对焊缝表面缺陷检测应用广泛,成熟产品颇多,但检测精度还有待提高[7]. 为此在点激光位移传感器对焊缝表面缺陷检测试验的基础上,阐述其原理和优点,并与结构光对比,提出了一种高精度的焊缝表面缺陷检测方法.

1. 试验装置

点激光扫描焊缝表面缺陷检测系统是由3个模块组成,分别是视觉传感模块、运动控制模块和计算机,其试验系统如图1所示. 视觉传感模块是该检测系统的核心组成部分,试验采用超高速激光位移传感器,传感器中CCD(charge-coupled device)发射的点激光具有单色性、相干性好、光束准直和精度高等优点,点激光传感器绝对精度可达0.001 mm.

运动控制模块由运动控制卡、驱动器、步进电机和试验工作台四部分构成,运动控制卡同时可控制2个步进电机,完成运动控制功能. 驱动器通过运动控制卡发出的脉冲信号转化为步进电机的角位移,步进电机通过滚珠丝杠带动试验工作台运动. 运动控制系统的脉冲当量和步进电机的步距角、丝杆的螺距及驱动器的细分选择有关,其计算如式(1)所示.

$$ d = L/\left( \frac{{360}}{\theta }\cdot N \right) $$ (1) 式中:L为丝杆的螺距;N为驱动器细分选择倍数;θ为步进电机的步距角;d为对应轴的脉冲当量. 步进电机步距角θ为0.72°,驱动器细分可调,设置N为8,丝杠螺距L为10 mm,运动控制系统脉冲当量值为0.002 5 mm.

2. 激光位移传感器精度测量

激光位移传感器测量物体表面高度的原理是激光位移传感器沿着x轴与y轴移动,测量出空间坐标系中z轴的坐标. x轴和y轴坐标可由平台运动路径规划给出,激光位移传感器测得z轴坐标,利用扫描所得焊缝表面缺陷空间三维坐标,拟合重构出缺陷三维形态.

在对传感器精度测量的试验中采用10 mm量块,相应的装置如图1所示. 图2是10 mm量块经扫描得到的轮廓点集,由图中可以看出在平台及量块表面数据点有跳动,测量必然会有误差.

表1是通过多次测量10 mm量块的同一位置高度,来确定整个测量系统的测量误差,其中,测量值存在大于10 mm和小于10 mm的情况,并无整体偏大或偏小,这说明不存在系统方向性误差,测量可靠. 其结果如图3所示,均方根误差为0.058 4 mm.

表 1 量块高度测量误差表Table 1. Gage block height measurement error table序号 10 mm 标准值量块 测量值 h1/mm 真实值 h/mm 误差 ε/mm 1 9.962 10 0.038 2 9.945 10 0.055 3 9.907 10 0.093 4 9.946 10 0.054 5 9.988 10 0.012 6 10.069 10 –0.069 7 9.955 10 0.045 8 10.076 10 –0.076 9 9.959 10 0.041 10 9.939 10 0.061 平均值 $\scriptstyle \bar h $/mm 9.975 10 0.025 标准偏差σ/mm 0.025 均方误差 MSE/mm 0.058 4 3. Delaunay三角剖分原理

试验中传感器是逐条扫描焊缝缺陷重构出三维形态,在相邻两条扫描轮廓之间用Delaunay三角剖分. 当给定的结点分布中不存在四点或四点以上共圆时,Delaunay三角剖分有唯一的最优解,保证划分出的三角网格尽量均匀规范[8]. 在试验结果分析中,利用Delaunay三角剖分对采集到的数据点进行处理,得出焊缝表面缺陷的三维模型.

Delaunay三角剖分应用于焊缝表面,假设焊缝表面存在有限点集,在扫描焊缝得到表面高度的数据点后,选定其中3个点构成原始三角形,由此向周围扩展,最后得到一个平面. 该平面图满足两个条件[9],第一是Delaunay三角网唯一,在Delaunay三角形网中任意三角形的外接圆范围内不会有其它点存在;第二是在点集可能形成的三角剖分中,Delaunay三角剖分所形成的三角形的最小角最大. 在两个相邻的三角形构成凸四边形的对角线,在相互交换后,两个内角的最小角不再增大,为最优解.

Delaunay三角剖分所具备的一些优异特性在焊接试验中均有体现. 以最接近的三点形成三角形,且各线段(三角形的边)皆不相交,从而保证了网格没有冗余点. 不论从区域何处开始构建,最终都得到一致结果,使得最终得到唯一的网格划分[10].

网格构建通过一个循环扩展的三角形生长过程实现,从点数据中选择3个点规定一个初始三角形,并作为网格曲面的种子三角形加入三角曲面集. 实时刷新边界集,通过曲面网格由局部到整体的动态增长最终完成完整的焊缝轮廓三角网格曲面.

4. 信号的高斯降噪处理

基于试验平台和数据处理原理,用点激光位移传感器扫描焊缝表面凹凸缺陷得到数据点,并对目标进行三维重构. 扫描所得原始数据噪声点较多,先对其进行滤波降噪处理. 将高斯核函数与数据点原始信号进行卷积得到滤波输出后的信号[11],如图4所示.

一维高斯函数为

$$ f\left( {t,\sigma } \right) = \frac{1}{{\sqrt {2{\text{π}} \sigma } }}\exp\left( { - \frac{{{t^2}}}{{2{\sigma ^2}}}} \right) $$ (2) 其一阶导数为

$${f^{\left( 1 \right)}}\left( {t,\sigma } \right) = \frac{{ - t}}{{{{\sqrt {2{\text{π}} \sigma ^3 } }}}}\exp\left( { - \frac{{{t^2}}}{{2{\sigma ^2}}}} \right)$$ (3) 式中:

${f^{\left( 1 \right)}}\left( {t,\sigma } \right) $ 为高斯滤波器.函数z(t)被${f^{\left( 1 \right)}}\left( {t,\sigma } \right) $ 滤波的结果$G\left( {t,\sigma } \right)$ 为$$G\left( {t,\sigma } \right) = z\left( t \right)*{f^{\left( 1 \right)}}\left( {t,\sigma } \right)$$ (4) 式中:*为卷积运算符;σ为高斯函数的标准方差.

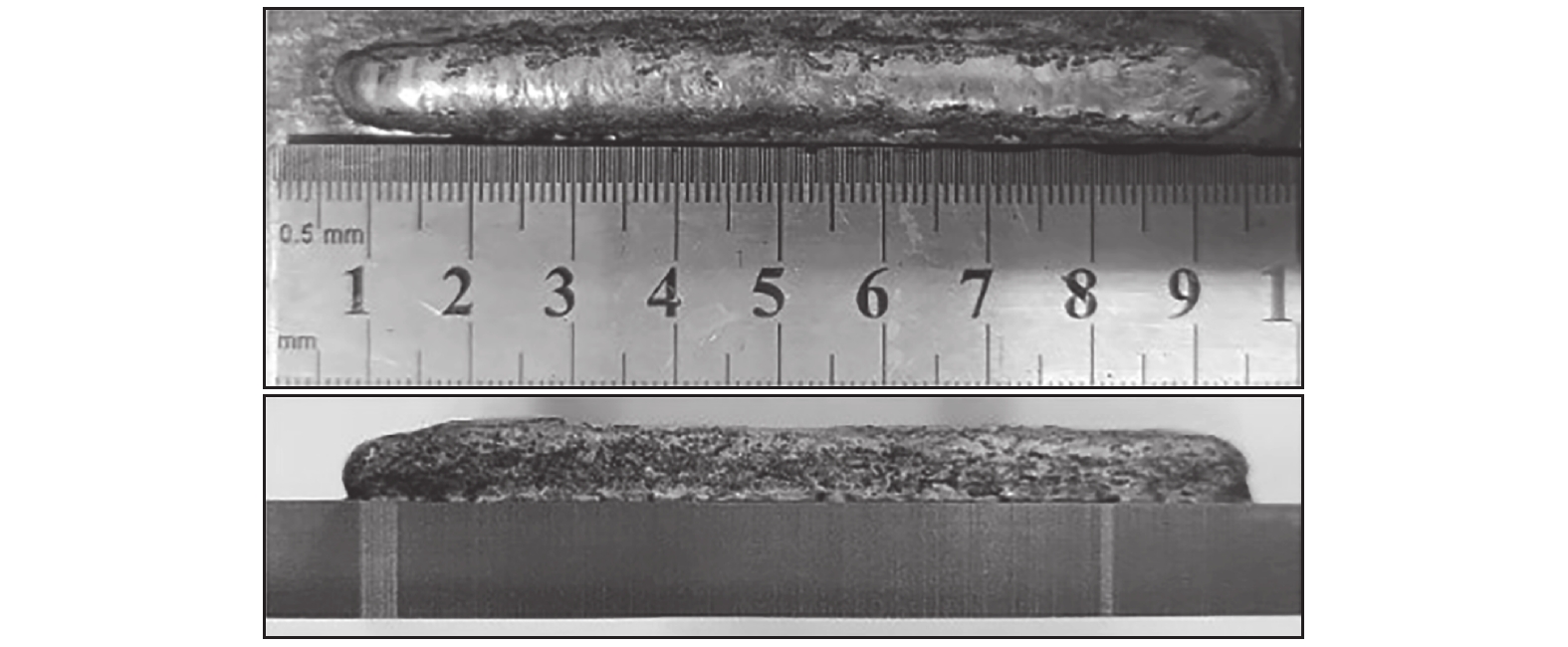

高斯滤波器的平滑由σ控制,可以改变高斯标准方差来调节信号降噪的平滑程度. 试验扫描对象是不锈钢对接焊焊缝,实物图和凹坑缺陷横向轮廓图分别如图5和图6所示.

如图6所示,每条轮廓300个点,相邻点之间平均距离为0.1 mm.另外,相邻轮廓间隔0.2 mm. 采用高斯降噪对原始信号处理,经高斯滤波后的拟合曲线更光滑,更接近实际焊缝轮廓,图6两边靠近母材部分的小凸起是焊接飞溅.

数据点的网格剖分根据Delaunay三角剖分准则对采集数据点以三角形连接成网格并保证质量最优. 图6所示的凹坑缺陷横向轮廓,原始采样信号高频噪声点较多,高斯滤波降噪后的曲线更平滑. 为更明显地体现高斯滤波和Delaunay三角剖分在三维重构中的作用,可对三维图进行进一步处理,图7是原始采集数据三维图,图8是处理后的三维模型. 处理后的效果图比原始数据三维模型更平滑和密集,轮廓之间衔接更好.

图9是焊缝咬边缺陷实物图.咬边缺陷焊缝二维轮廓图及三维重构图如图10所示,图10a为图9对应的咬边二维轮廓图,在第350个数据点左右有明显的咬边缺陷. 图10b为焊缝表面三维重构图,在y轴4 mm到6 mm的位置为咬边缺陷.

5. 结论

(1) 将激光测距技术应用于焊缝表面缺陷的三维建模,设计以激光测距技术为核心的测量系统,通过激光位移传感器在x,y轴两个方向的运动,扫描得到缺陷表面高度点集,实现焊缝表面缺陷的三维重构.

(2)用Delaunay三角剖分对数据点网格化处理并得到缺陷三维图,提出通过焊缝表面缺陷三维模型判断焊缝成形优劣的方法. 由点激光位移传感的高精度测量和高斯降噪等数据处理方法,能有效检测出焊缝表面缺陷形态,为检测焊缝表面质量提供了一种基于点激光扫描检测的方法.

-

表 1 Cu-Al-Fe合金中元素的熔点、沸点和粒径

Table 1 Melting point, boiling point and particle size of elements in Cu-Al-Fe alloy

元素 熔点Tm /℃ 沸点Tb /℃ 粒径d/目 Cu 1 085 2 562 325 Al 660.3 2 470 200 Fe 1 538 2 862 300 -

[1] Chen L, He Y, Yang Y, et al. The research status and development trend of additive manufacturing technology[J]. The International Journal of Advanced Manufacturing Technology, 2017, 89: 3651 − 3660. doi: 10.1007/s00170-016-9335-4

[2] 张金田, 王杏华, 王涛. 单道多层电弧增材制造成形控制理论分析[J]. 焊接学报, 2019, 40(12): 63 − 67. Zhang Jintian, Wang Xinghua, Wang Tao. Research on forming control for single-pass multi-layer of WAAM[J]. Transactions of the China Welding Institution, 2019, 40(12): 63 − 67.

[3] Wang H, Huang J, Xu D, et al. Comparison of microstructure and shape memory properties between two Cu-Al-Mn alloys produced by additive manufacturing technology[J]. Materialia, 2022, 26: 101594. doi: 10.1016/j.mtla.2022.101594

[4] Lu Bingheng, Li Dichen, Tian Xiaoyong. Development trends in additive manufacturing and 3D printing[J]. Engineering, 2015, 1(1): 175 − 183.

[5] 牛锐锋, 林冰华, 王亚妮, 等. 铝合金脉冲激光焊Mg元素烧损行为及接头硬度分布[J]. 焊接学报, 2010, 31(3): 81 − 84. Niu Ruifeng, Lin Binghua, Wang Yani, et al. Evaporation loss of Mg element in pulsed laser welding of 5A05 aluminum alloy and distribution of micro-hardness of welding joint[J]. Transactions of the China Welding Institution, 2010, 31(3): 81 − 84.

[6] Jafari D, Vaneker T H J, Gibson I. Wire and arc additive manufacturing: Opportunities and challenges to control the quality and accuracy of manufactured parts[J]. Materials & Design, 2021, 202: 109471.

[7] 贺定勇, 蒋建敏, 周正, 等. 粉芯丝材在表面与再制造技术中的应用[J]. 电焊机, 2012, 42(5): 12 − 14. doi: 10.3969/j.issn.1001-2303.2012.05.003 He Dingyong, Jiang Jianmin, Zhou Zheng, et al. Application of cored wires for surface engineering and remanufacturing technology[J]. Electric Welding Machine, 2012, 42(5): 12 − 14. doi: 10.3969/j.issn.1001-2303.2012.05.003

[8] 王宏宇, 张祥, 吴勃, 等. 硼化硅增强的激光增材制造用CuZnAl微纳粉芯丝材及其制备方法: 中国, CN110508799B [P]. 2021-05-25. Wang Hongyu, Zhang Xiang, Wu Bo, et al. CuZnAl micro-nano powder core wire and its preparation method for laser additive manufacturing reinforced by silicon borate: China, CN110508799B[P]. 2021-05-25.

[9] 朱建, 王宏宇, 史东辉, 等. 增材制造记忆合金的元素烧损行为及其补损分析[J]. 焊接学报, 2022, 43(9): 50 − 55. doi: 10.12073/j.hjxb.20220105001 Zhu Jian, Wang Hongyu, Shi Donghui, et al. Element loss behavior and compensation of additive manufacturing memory alloy[J]. Transactions of the China Welding Institution, 2022, 43(9): 50 − 55. doi: 10.12073/j.hjxb.20220105001

[10] 赵磊. 基于微纳粉芯丝材的Fe-Mn-Si-Cr-Ni记忆合金增材制造工艺、组织和性能研究[D]. 镇江: 江苏大学, 2021. Zhao Lei. Research on additive manufacturing process, microstructure and properties of Fe-Mn-Si-Cr-Ni memory alloy with micro-nano powder core wire[D]. Zhenjiang: Jiangsu University, 2021.

[11] 王宏宇, 许增, 袁晓明, 等. 激光增材制造用功能低损型形状记忆合金微纳粉芯丝材: 中国, CN201810487378.7[P]. 2018-11-06. Wang Hongyu, Xu Zeng, Yuan Xiaoming, et al. Low-loss shape memory alloy micro-nano powder core wire for laser additive manufacturing : China, CN201810487378.7[P]. 2018-11-06.

[12] 陈特. 铜基记忆合金粉芯丝材制备与其电弧增材制造特性研究[D]. 镇江: 江苏大学, 2020. Chen Te. Research on preparation of Cu-based memory alloy powder core wire and its arc additive manufacturing characteristics[D]. Zhenjiang: Jiangsu University, 2020.

[13] Wu B, Pan Z, Ding D, et al. A review of the wire arc additive manufacturing of metals: properties, defects and quality improvement[J]. Journal of Manufacturing Processes, 2018, 35: 127 − 139. doi: 10.1016/j.jmapro.2018.08.001

[14] 余和五, 张燕清. LaNi5 粉末导热性能的研究[J]. 南京师大学报(自然科学版), 1992(1): 36 − 39. Yu Hewu, Zhang Yanqing. Study of thermal conductivity in the LaNi5 powder[J]. Journal of Nanjing Normal University (Natural Science), 1992(1): 36 − 39.

[15] Yamanaka K, Saito W, Mori M, et al. Abnormal grain growth in commercially pure titanium during additive manufacturing with electron beam melting[J]. Materialia, 2019, 6: 100281. doi: 10.1016/j.mtla.2019.100281

[16] 李宁, 张蓉, 张利民, 等. 低压交流电脉冲下 Al-7% Si 合金晶粒细化机理研究[J]. 金属学报, 2017, 53: 192 − 200. doi: 10.11900/0412.1961.2016.00247 Li Ning, Zhang Rong, Zhang Limin, et al. Study on grain refinement mechanism of hypoeutectic Al-7%Si alloy under low voltage alternating current pulse[J]. Acta Metallurgica Sinica, 2017, 53: 192 − 200. doi: 10.11900/0412.1961.2016.00247

-

期刊类型引用(2)

1. 曲杰,王洋,王强,陈少波. 20G+316L复合钢管焊接工艺研究. 焊接技术. 2023(12): 94-99 .  百度学术

百度学术

2. 刘永滨,杜华,徐哲. 钢质燃气管道贯穿孔固相摩擦塞焊修补方法研究. 机械制造文摘(焊接分册). 2018(06): 39-43 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: