Microstructure and mechanical properties of DP-MIG welding-rolling composite forming joints of 6061-T6 aluminum alloy

-

摘要: 为解决6061-T6铝合金焊后热影响区软化导致力学性能下降的问题,基于焊接接头余高大变形强化过时效软化区的思想,采用双轧辊系统对6061-T6薄板铝合金直流双脉冲熔化极气体保护焊(DC double pulse metal inert gas welding,DP-MIG焊)接头进行同步双面轧制,并分析了焊轧复合成形接头组织与力学性能. 结果表明,焊缝晶粒受到竖直方向的轧制力发生大塑性变形,内部气孔消失,焊缝区域变宽,邻近焊缝的热影响区受到来自焊缝的挤压力发生协同宏观变形,远离焊缝的过时效软化区组织受到来自焊缝处的压应力,从沿垂直焊缝方向产生部分协同形变强化;接头的硬度明显提升,过时效软化区的硬度由60 ~ 70 HV提升至80 ~ 90 HV,过时效软化区的拉伸性能也有所提升,当焊接速度为800 mm/min时,抗拉强度最佳可达到母材的83.6%,相较于焊接接头提升19.4%,进而实现了对过时效软化区的强化效果.

-

关键词:

- 铝合金 /

- 热影响区软化 /

- 直流双脉冲熔化极气体保护焊 /

- 焊轧复合成形

Abstract: To solve the problem of degrading of mechanical properties of as welded 6061-T6 aluminum alloy joint caused by softening of the heat-affected zone, this study applied a double-roller system to perform simultaneous double-sided rolling on 6061-T6 thin aluminum alloy DC double pulse metal inert gas (DP-MIG) welded joints, based on the idea of utilizing welding residual height and large deformation to strengthen the over-aging softened zone. The microstructure and mechanical properties of the welding-rolling composite forming joints were analyzed. The results are as follows: the weld grain is subjected to large plastic deformation by the vertical rolling force; The internal pores disappear, thus the weld area widens. The heat-affected zone adjacent to the weld is subjected to co-macro deformation by the extrusion force from the weld, and the over-aging softened zone far from the weld is subjected to compressive stress from the weld, resulting in partial co-deformation strengthening along the vertical weld direction. The overall hardness of the joints is significantly improved with the hardness of the over-aging softened zone, which increased from 60 − 70 HV to 80 − 90 HV. The tensile properties of the over-aging softened zone are improved. When the welding speed is 800 mm/min, the best tensile strength can reach 83.6% of that of the base metal, 19.4% higher than that of the welded joint, which is a notable improvement to the over-aging softened zone. -

0. 序言

6系铝合金由于其内部添加了Mg,Si等元素,具备耐腐蚀性高、成形性好等优点,广泛用于航空航天、车辆、船舶等领域. 采用熔化焊方法焊接6系铝合金,其焊接接头由于Mg2Si强化相过时效析出使热影响区产生严重软化,导致接头的力学性能大幅度降低[1],限制其承载能力的提升,制约了关键装备轻量化的发展. 因此,对于如何改善6系铝合金焊接热影响区软化成为国内外学者研究的热点话题.

采用低热输入焊接方法可有效改善6系铝合金焊接接头的软化程度,例如采用高能束焊[2-4]、搅拌摩擦焊[5]和冷金属过渡焊[6]等低热输入方法能够使6061-T6铝合金焊接接头的强度系数从传统熔化焊的50% ~ 60%提高至70% ~ 80%.

变形处理是提升金属材料性能的有效途径. 已有研究表明,利用超声冲击、高频冲击、碾压等表面微塑性变形处理方法可以有效改善接头应力分布,细化晶粒,抑制热裂纹倾向,大幅度提高接头的疲劳性能[7-9]. 有学者仅对AZ31镁合金钨极惰性气体(tungsten inert gas, TIG)填丝焊接头余高进行热轧处理,实现了对焊缝和近焊缝区域的变形强化,接头性能接近于母材[10]. 还有学者提出利用对焊接接头余高局部大变形,强化铝合金过时效软化区进而提升接头整体强度的思想,对5083-O/6061-T6异种铝合金TIG填丝焊接头进行余高轧制,实现了6061-T6铝合金过时效软化区强化,焊轧接头抗拉强度提高46.5%,接头断裂于5083-O铝合金母材处[11].

熔化极惰性气体保护焊(metal intert gas welding, MIG焊)是常用的铝合金高效焊接工艺,直流双脉冲熔化极气体保护焊(DC double pulse metal inert gas welding,DP-MIG焊)与传统焊接方法相比热输入更小,适用于铝合金薄板[12],而焊轧复合成形工艺对铝合金MIG焊接头组织和性能的影响研究则未见报道. 基于“低热输入焊接 + 形变”复合强化思想,选用6061-T6薄板铝合金开展DP-MIG焊试验,而后对带有余高的焊缝进行室温轧制,利用焊缝的大塑性变形对远离焊缝的过时效软化区进行强化,研究了不同热输入下DP-MIG焊轧复合成形对接头组织和性能的影响,为关键构件铝合金结构设计及应用提供理论和技术支撑.

1. 试验方法

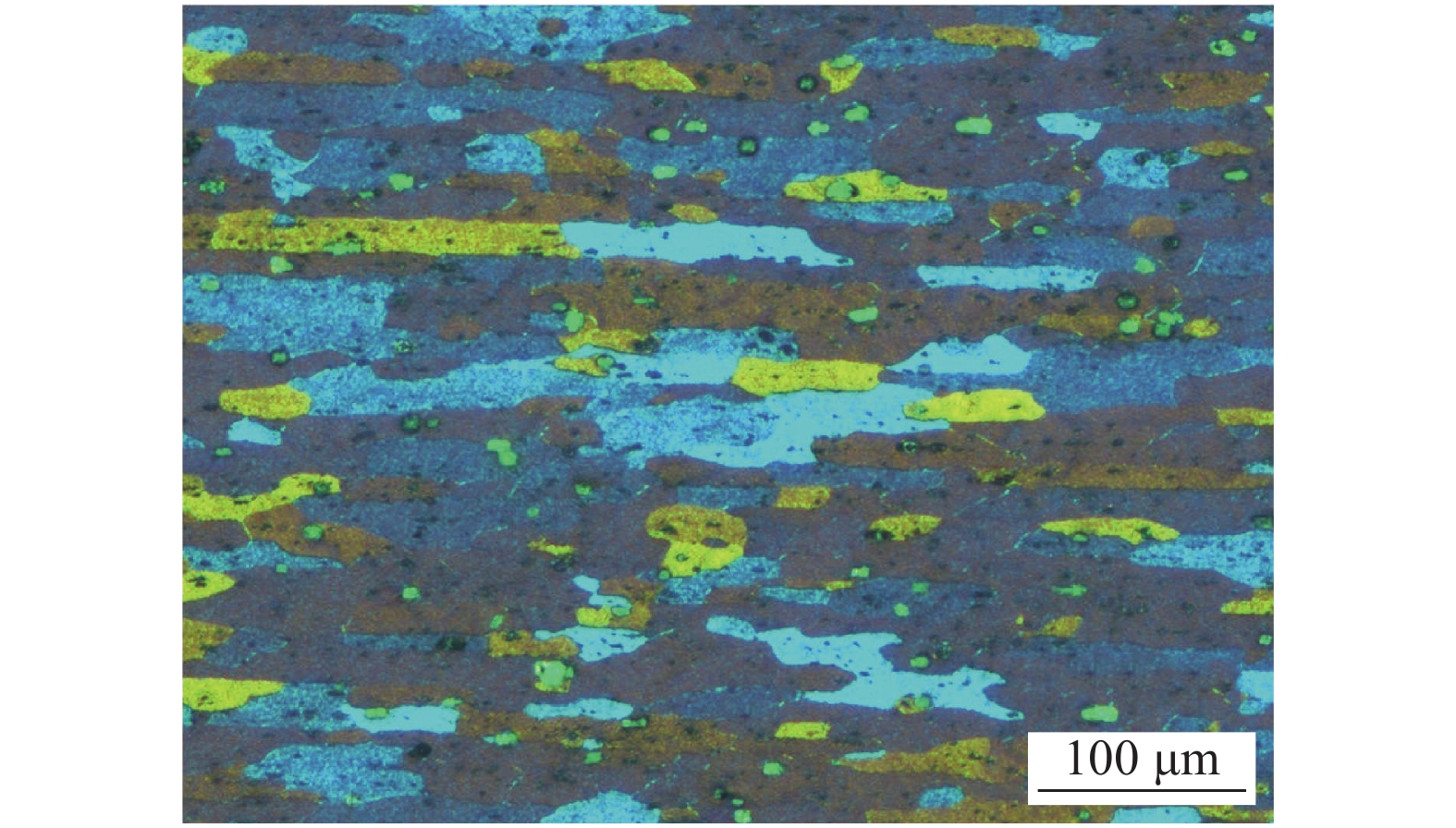

选用尺寸规格为200 mm × 100 mm × 2 mm的6061-T6铝合金作为母材,其微观组织如图1所示. 焊丝采用直径1.2 mm的ER5356铝镁焊丝,表1为母材和焊丝的化学成分. 焊前用钢丝刷对铝合金板表面氧化膜进行打磨,用酒精和丙酮溶液擦拭去除表面油污.

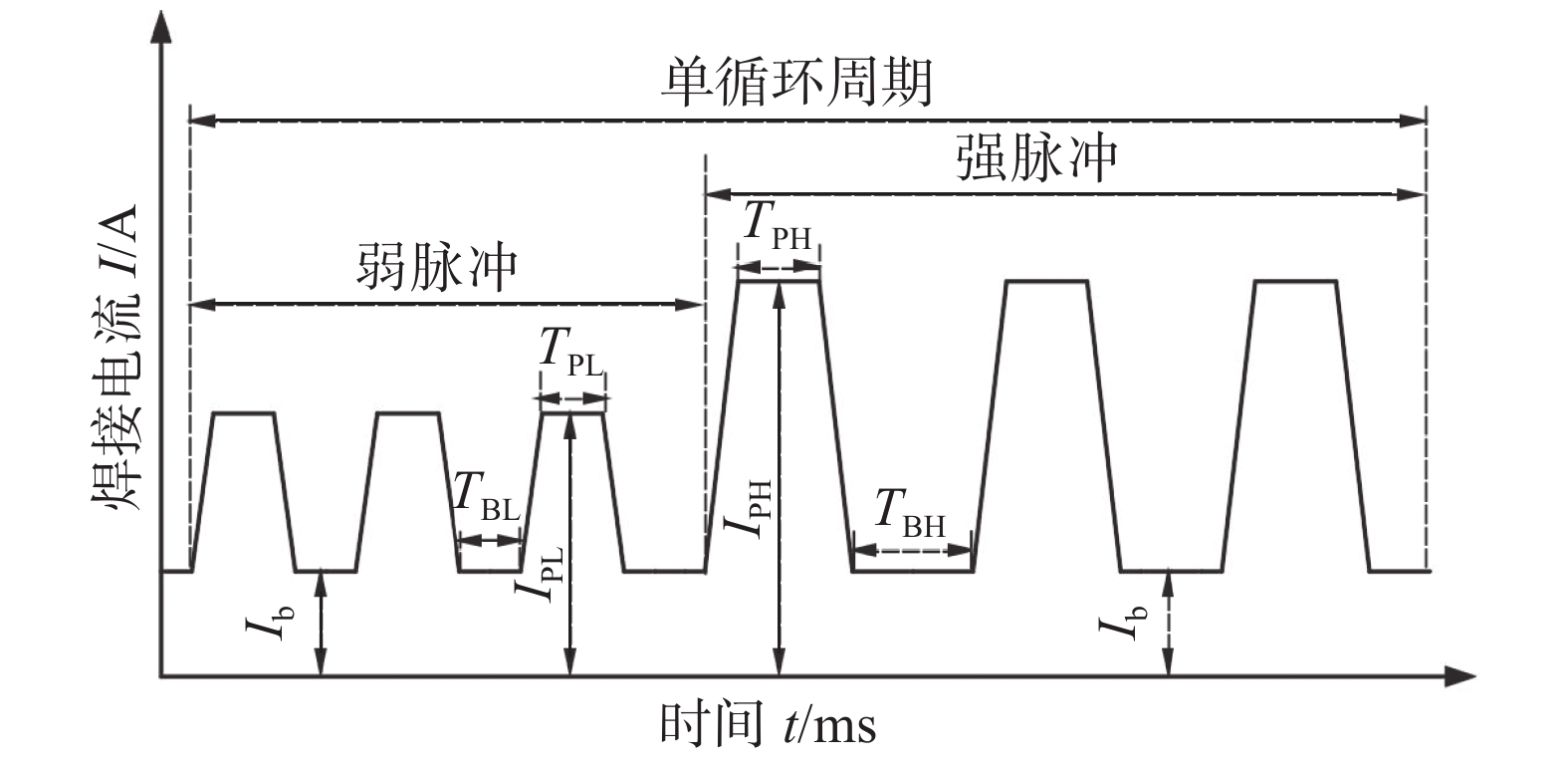

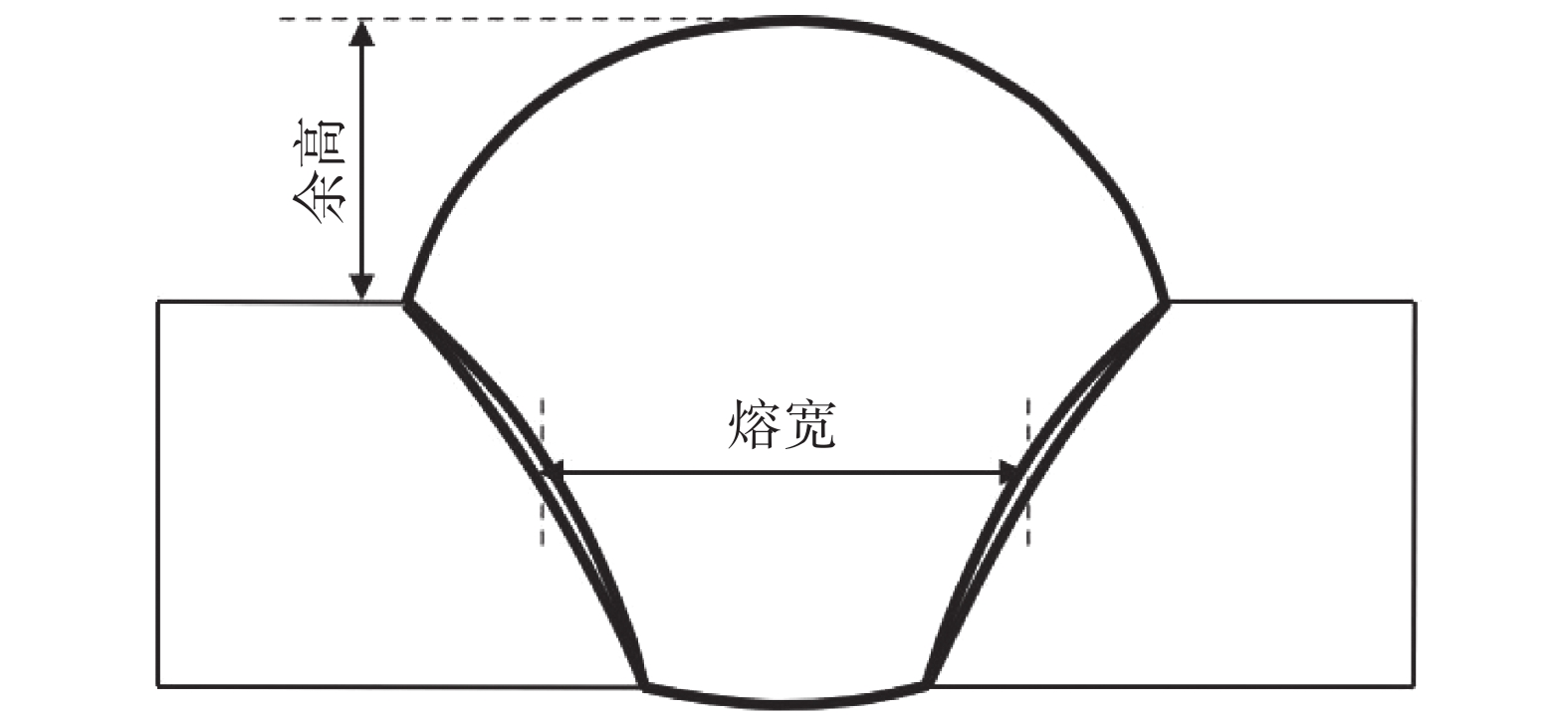

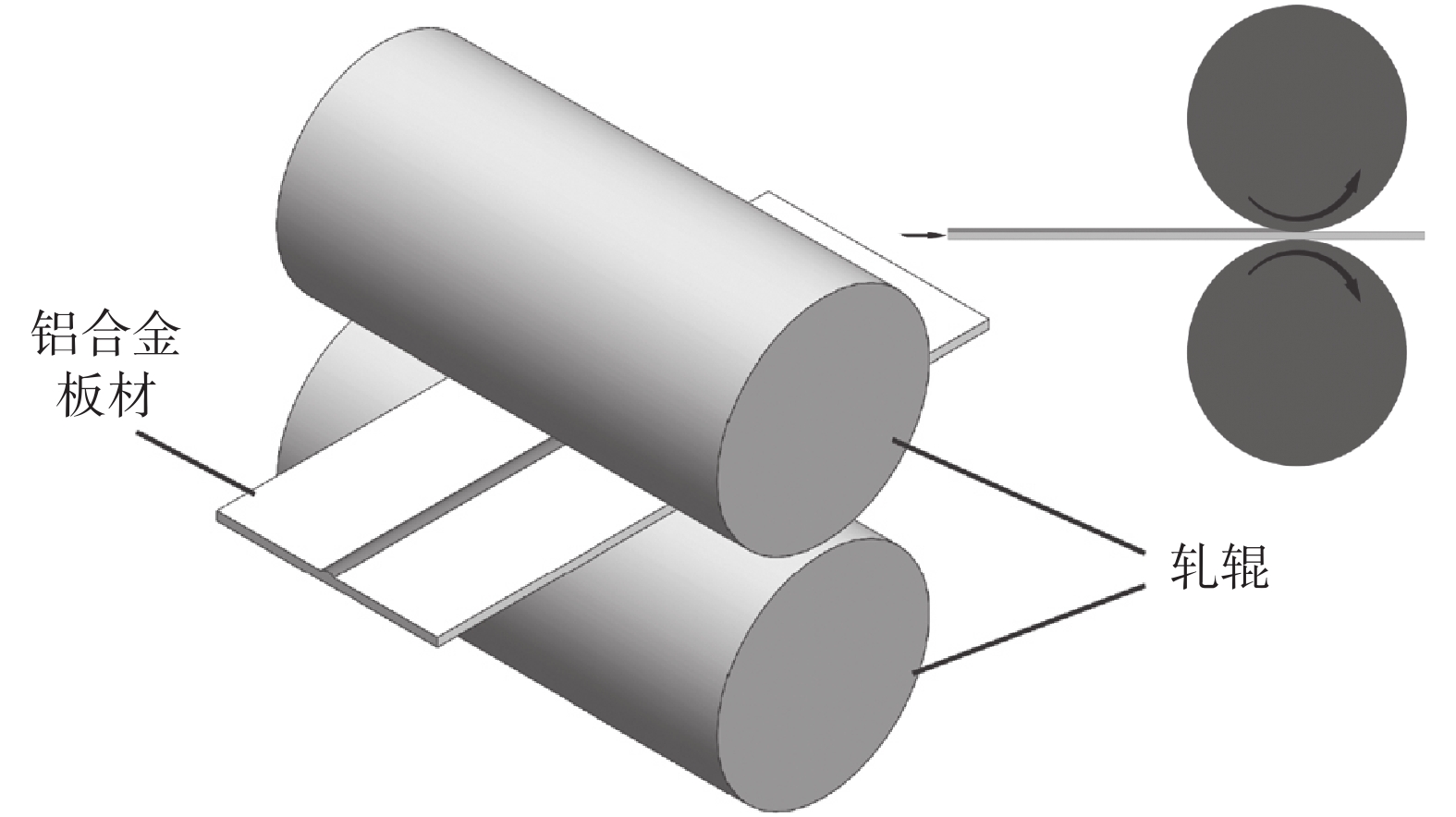

表 1 母材与焊丝的化学成分(质量分数,%)Table 1. Chemical compositions of base metal and welding wire材料 Mg Si Fe Cu Mn Cr Zn Ti Al 6061-T6 1.074 0.635 0.397 0.268 0.082 0.205 0.003 0.003 余量 ER5356 4.900 0.050 0.120 0.005 0.120 0.120 0.090 0.090 余量 图2为DP-MIG焊焊接电流波形示意图. 经过铝合金焊接参数优化试验,DP-MIG焊焊接电流波形基本参数如表2所示,采用的保护气体为99.99%高纯度氩气,具体焊接工艺参数如表3所示. 通过改变焊接速度而获得不同焊接接头的尺寸,焊缝几何形貌和焊缝尺寸如图3和表4所示. 焊后采用轧制工艺对焊缝余高轧平,轧制方向与焊接方向一致,轧制过程如图4所示,设置辊间距离为2.0 mm,即仅对焊缝进行轧制,轧辊线速度为4000 mm/min.

表 2 DP-MIG焊焊接电流波形基本参数Table 2. Corresponding parameters of DP-MIG welding current waveform平均焊接电流

I/A基值电流

Ib /A峰值电流 IP /A 基值时间 tb /ms 峰值时间 tP /ms 弱脉冲 强脉冲 弱脉冲 强脉冲 弱脉冲 强脉冲 80 28 310 336 0.8 0.6 1.0 0.8 表 3 焊接工艺参数Table 3. Welding parameters焊接电流I/A 焊接速度v/(mm·min−1) 脉冲频率f/Hz 热输入E/(kJ·mm−1) 焊丝伸出长度l/mm 保护气体流量Q/(L·min−1) 80 400 3 1.78 15 16 80 600 3 1.19 15 16 80 800 3 0.90 15 16 表 4 不同焊接速度下焊缝尺寸Table 4. Weld size at different welding speeds焊接速度v/(mm·min−1) 余高h/mm 熔宽w/mm 400 2.88 8.54 600 1.98 7.80 800 1.52 6.16 3组焊接和焊轧成形接头金相试样横截面经打磨、抛光后采用高氯酸酒精溶液(HClO4∶C2H5OH=1∶9)进行电解抛光;在恒定电压20 V下通电10 s,采用氟硼酸溶液(HFB4∶H2O体积比1∶40)进行阳极覆膜,然后在恒定电压20 V下通电3 min. 将金相试样取出冲洗吹干后采用蔡司HAL-100型偏光显微镜观察阳极覆膜后接头的微观组织.

采用TouchHV-1000 A型触摸型硬度计进行硬度测试,加载载荷为4.9 N,保载时间为10 s. 测试过程中,在试样横截面沿焊缝中心向两侧打点,间距为0.5 mm,打到母材处为止,一共打5行.

按照 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》采用 Instron 5982型100 kN电子万能试验机进行拉伸试验,拉伸速率设为2 mm/min,每组参数切取3个拉伸试样,取平均值.

2. 结果与分析

2.1 宏观形貌

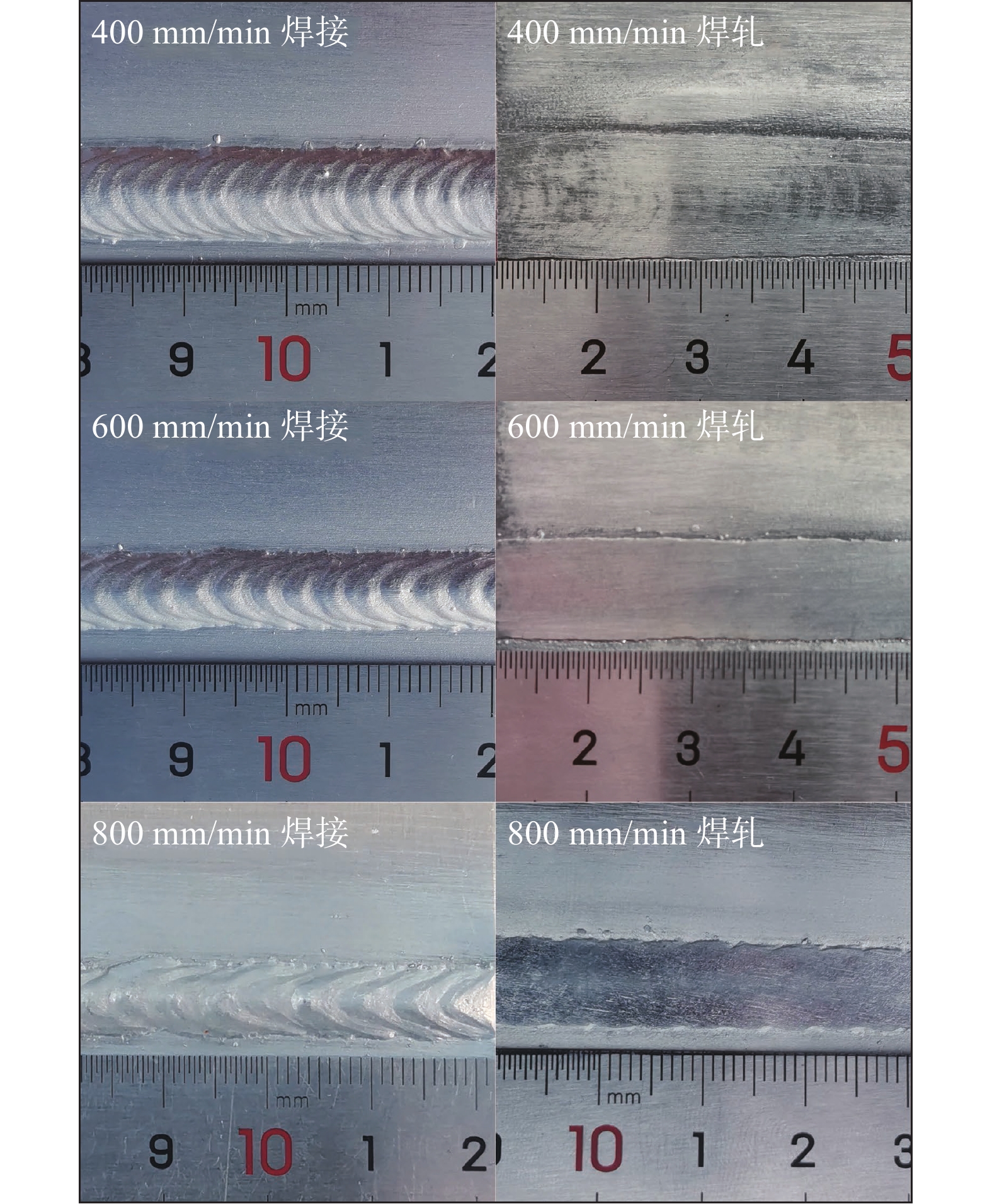

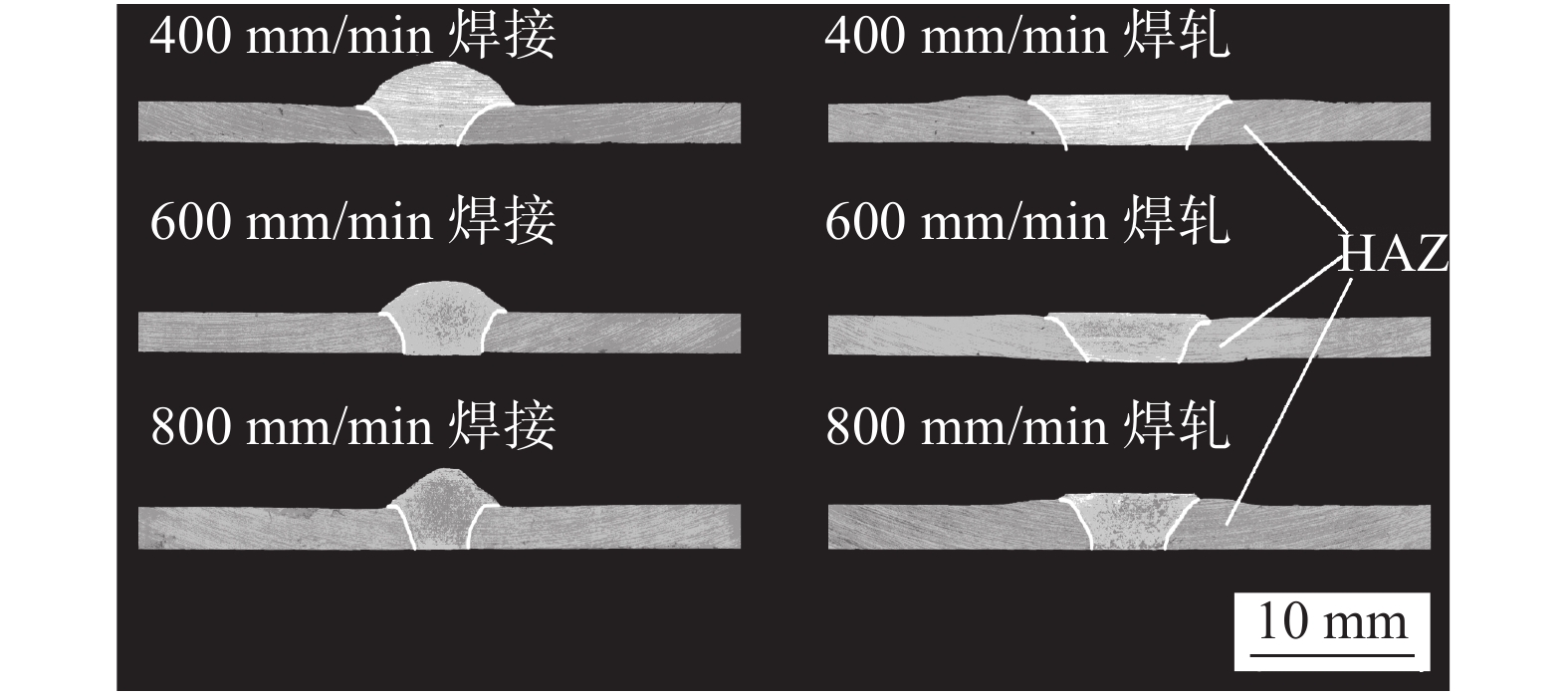

图5为3组不同焊接速度下6061-T6铝合金DP-MIG焊接头和焊轧成形接头表面宏观形貌. DP-MIG焊接头表面具有密集的鱼鳞纹焊缝,随着焊接速度增加,焊缝宽度逐渐减小,鱼鳞纹间距增加,焊缝表面无缺陷产生. 从焊轧成形接头表面可以看出,焊缝宽度增加,焊缝凹凸不平的鱼鳞纹上表面被轧平,表面变得光滑,没有裂纹及断裂的情况产生.

图6为3组不同焊接速度下6061-T6铝合金DP-MIG焊接头和焊轧成形接头横截面形貌. 随着焊接速度的增加,焊接试样的焊缝余高和熔宽逐渐减小;焊轧成形试样相较于焊接试样其熔合线向水平两侧扩展,余高消失,焊缝上、下表面与板材平行. 轧制过程中,受轧辊挤压焊缝发生了纵向变形和横向变形,近焊缝热影响区受到来自焊缝的挤压发生弹塑性宏观变形,因此焊轧成形试样的焊缝和近焊缝热影响区板厚略厚于原始母材.

2.2 微观组织

由于焊接速度为400 mm/min的6061-T6铝合金DP-MIG焊接头微观组织与其它焊接速度相比,轧制前后的晶粒形态变化最为明显,因此以焊接速度400 mm/min下各区域微观组织为例. 图7为焊接接头和焊轧成形接头的微观组织. 由图7a可以看出,焊缝中心晶粒均为等轴晶形态,3组焊接接头焊缝组织受热输入变化影响,其晶粒尺寸略有不同. 由于焊接速度为400 mm/min的焊接试样热输入最大,熔池体积增加,导致焊缝晶粒尺寸较大,大小不一的气孔较多. 从图7d可以看出,焊缝晶粒受到来自竖直方向的轧制力被压扁,等轴晶粒转变为变形晶粒,原气孔被压实,气孔消失. 3个不同焊接速度下的焊轧成形焊缝中心微观组织晶粒的形态有着不同程度的变化,原因在于焊缝尺寸不同,采用同一间距下的轧辊进行轧制其各自变形量也不同,由于焊接速度400 mm/min试样的焊缝尺寸最大,因此其变形程度也最明显,如图7d所示. 图7b和图7e分别为焊接接头和焊轧成形接头熔合区的微观组织,与焊缝中心等轴晶不同,靠近熔合区一侧的焊缝晶粒沿传热方向相反方向进行生长形成柱状晶. 轧制后熔合区受到了来自焊缝的挤压力,熔合区宽度较焊态熔合区组织有所减小. 轧制后近焊缝热影响区受来自焊缝的挤压力,晶粒尺寸有所减小. 焊态焊缝两侧柱状晶生长方向与T6处理的原始晶粒位向不同,而经过焊轧两种晶粒的位向沿某一方向趋于一致. 图7c和图7f为焊接接头和焊轧成形接头过时效软化区的微观组织. 由于过时效软化区离焊缝中心较远,难以产生较大的塑性变形,两者从晶粒大小、形态方面变化不明显,仅有部分晶粒发生变形. 与母材相比,图7c的过时效软化区晶粒有明显长大迹象,晶界处变得圆润.

2.3 力学性能

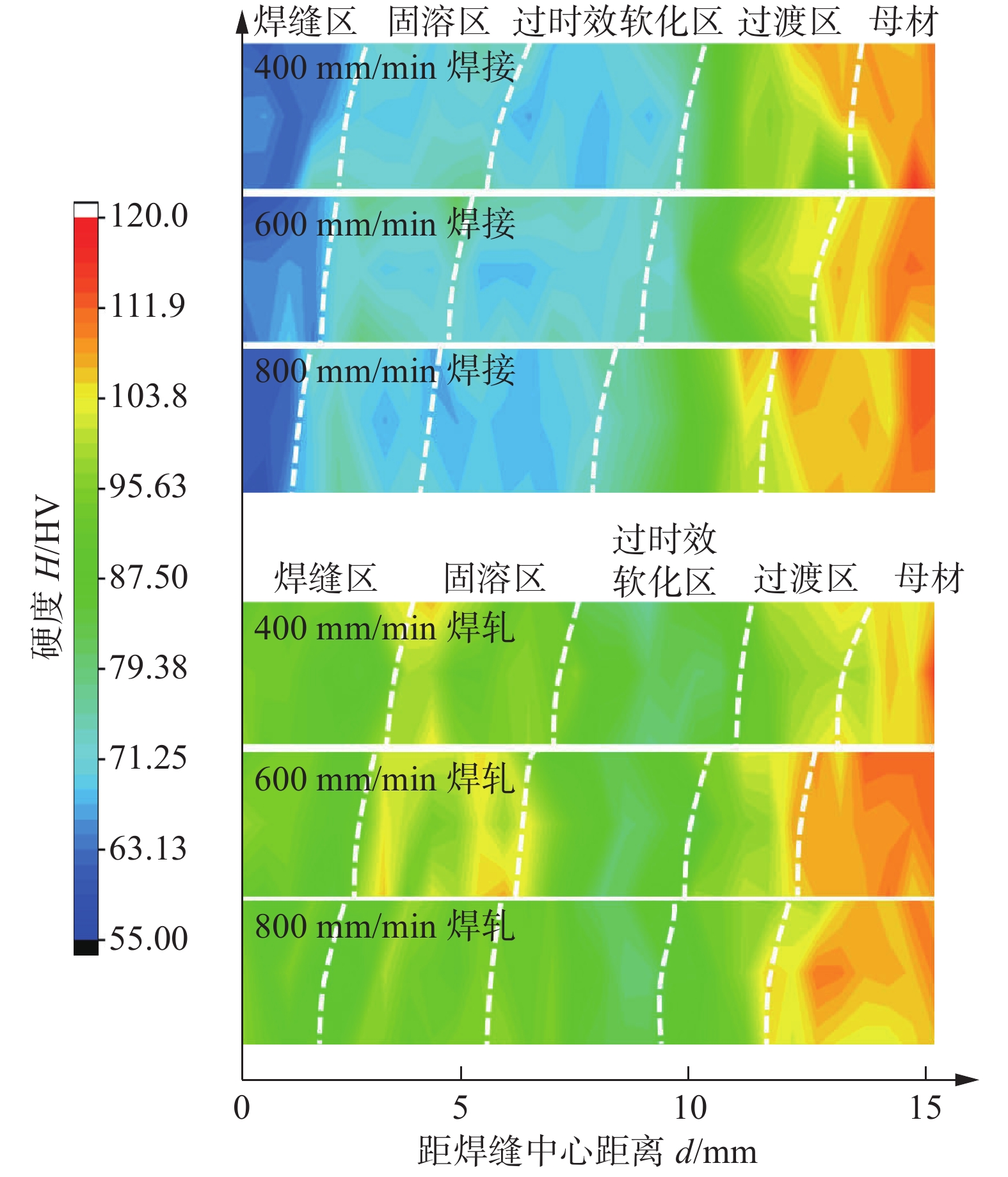

针对3组不同焊接速度下6061-T6铝合金DP-MIG焊焊接试样和焊轧成形试样横截面进行硬度测试. 图8为3组6061-T6铝合金焊接试样和焊轧成形试样硬度云图. 上半部分为焊接试样硬度云图,下半部分为焊轧成形试样硬度云图. 上半部分焊接试样横截面硬度值以焊缝处为最低,硬度值为60.7 HV,随着焊接速度的增加,热影响区逐渐向焊缝中心靠近,从焊缝到热影响区的硬度值是先增加再减小. 从下半部分焊轧成形试样硬度分布可以看出,各区域硬度得到明显提升,其中以焊缝硬度提升最为明显,焊缝硬度值由最低60.7 HV上升至93.2 HV,提升幅值为53.5%. 其中软化区最低硬度值由67.6 HV上升至86.9 HV,提升幅值为28.6%. 焊轧成形接头相较于焊接接头而言,过时效软化区远离焊缝中心,整体硬度分布更为均匀.

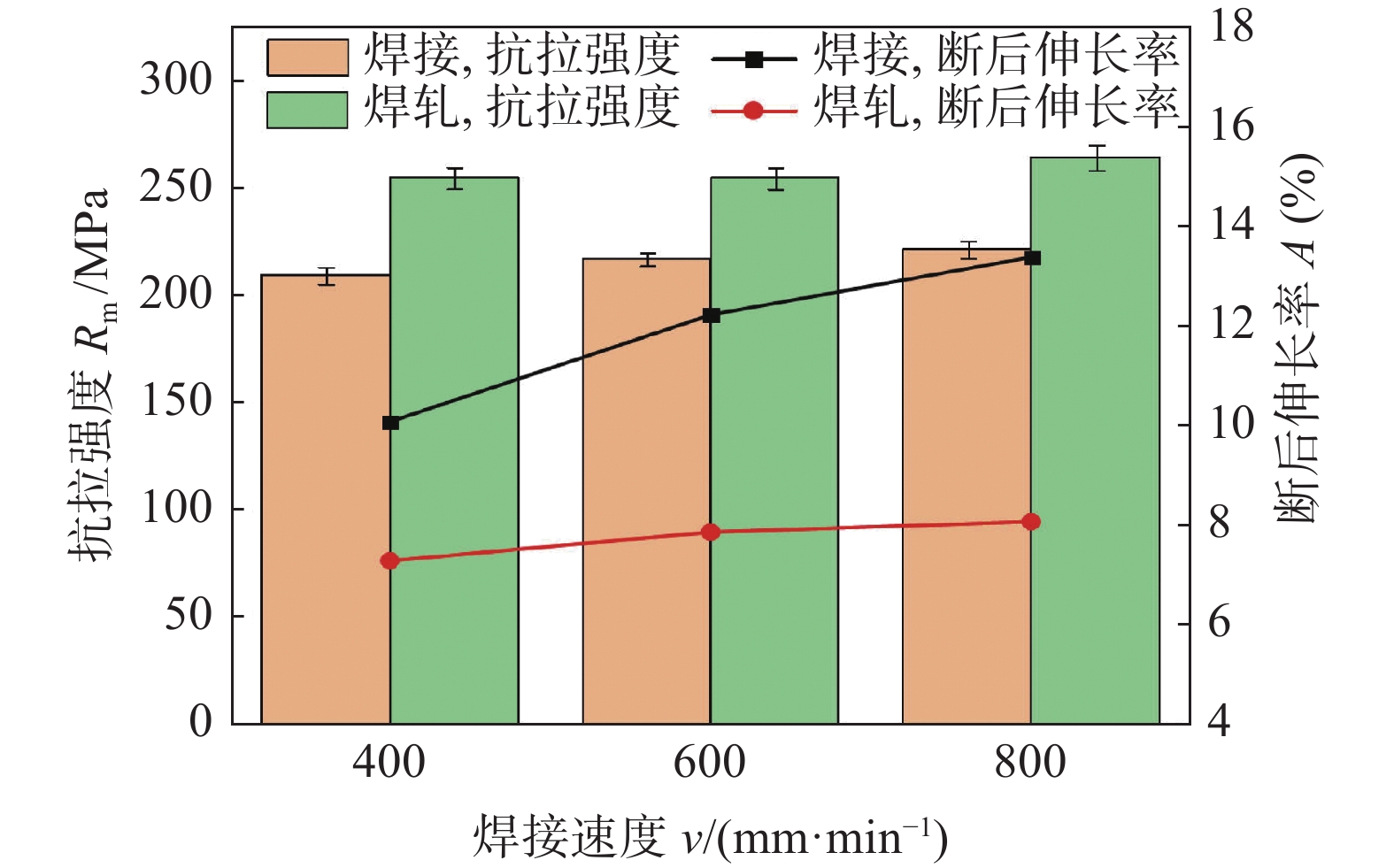

针对3组6061-T6铝合金DP-MIG焊焊接试样和焊轧成形试样进行了拉伸测试,由于拉伸试样保留焊缝余高,拉伸时焊缝有效截面积大于其它部分,因此试样均断裂于远离焊缝的过时效软化区附近. 随着焊接速度的增加,接头的断裂位置逐渐靠近焊缝中心,且焊接试样的抗拉强度逐渐上升. 焊轧成形试样对比焊接试样的抗拉强度均有明显提升,说明远离焊缝的过时效软化区组织受到来自焊缝处的压应力,从而沿垂直焊缝方向产生部分协同形变强化. 如图9所示,焊接速度为400 mm/min的试样抗拉强度由209 MPa提升至254 MPa,焊轧成形接头相较于焊接接头提升幅度最大,为21.5%;焊接速度为600 mm/min的试样抗拉强度由217 MPa提升至254 MPa,焊轧成形接头相较于焊接接头提升幅度为17.1%. 其中焊接速度为400 mm/min的焊轧成形试样与焊接速度为600 mm/min的焊轧成形试样抗拉强度处于水平位置,但与焊接速度为800 mm/min的焊轧成形试样的抗拉强度相对比还有一定差距,焊接速度为800 mm/min的焊轧成形试样的抗拉强度由221 MPa提升至264 MPa,相较于焊接接头提升幅度为19.4%,由母材抗拉强度的70.0%提升至83.6%. 3组试样轧制后断后伸长率下降了2.7% ~ 5.3%.

2.4 焊轧接头强化机制

从图9抗拉强度提升幅度的不同可以得出,DP-MIG焊轧复合工艺所带来的6系铝合金性能变化主要受热输入和焊缝变形量两个因素来影响. 根据热输入公式[13]

$$ {{Q}} = \mu \frac{{{{U I}}}}{{{v}}} $$ (1) 式中:Q为焊接热输入;μ为热效率系数;U为焊接电压;I为焊接电流;v为焊接速度.

若焊接速度下降,热输入上升,将导致过时效软化区位置远离焊缝中心及过时效软化区宽度增加,为保证MIG焊过程的稳定性,填丝量增加,即焊缝余高尺寸增加,轧制后过时效软化区晶粒变形程度增加,从而增加过时效软化区内部位错密度. 流变应力与位错密度之间的关系为[14]

$$ \hat \tau = {\tau _0} + \alpha {\boldsymbol{b}}G{\rho ^{\tfrac{1}{2}}} $$ (2) 式中:

$ \hat \tau $ 为流变应力;$ {\tau _0} $ 为点阵阻力;α为与材料相关的常数;b为位错柏氏矢量;G为切变模量;ρ为位错密度. 位错密度上升导致流变应力增加,形变强化程度提高,因此必须在焊缝变形量与热输入之间寻找出平衡点,保证接头的力学性能的最大化.焊接速度为400 mm/min的焊轧成形试样与焊接速度为600 mm/min的焊轧成形试样相比,其力学性能提升程度更加明显,这是焊缝余高下压量大所带来的形变强化作为主导因素所导致;焊接速度为800 mm/min的焊轧成形试样与焊接速度为400 mm/min的焊轧成形试样相比,其力学性能的提升是以低热输入这一因素为主导所造成的.

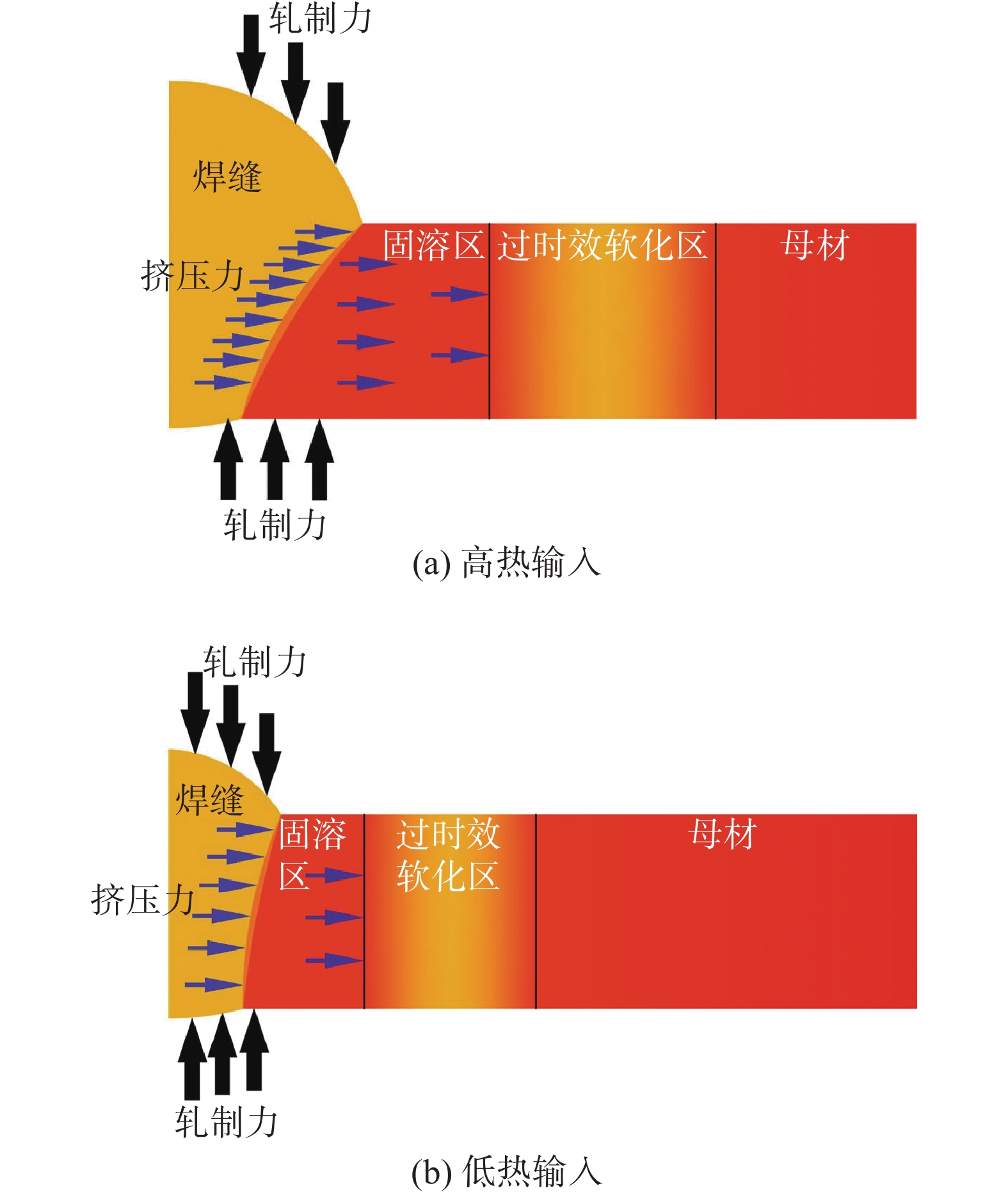

与前两个焊轧成形试样相比,尽管焊接速度为800 mm/min的焊轧成形试样焊缝余高下压量小使得接头整体形变强化程度降低,然而焊接速度增加所带来的低热输入使得过时效软化区位置更靠近焊缝,且过时效软化程度减小,从而所受到的协同形变强化效果更加明显,如图10所示. 因此,焊接速度为800 mm/min的焊轧成形试样与其它焊轧成形试样相比力学性能最佳. 对于铝合金焊轧复合工艺来说,采用低热输入和大变形量是实现提升铝合金接头性能的关键.

3. 结论

(1) 采用DP-MIG焊轧复合工艺获得了成形良好的焊轧成形试样接头,表面无缺陷产生,轧制后熔宽增加,近焊缝热影响区受到焊缝挤压发生协同变形.轧制后焊缝晶粒被压扁,原气孔消失,近焊缝热影响区晶粒尺寸有所减小,熔合区宽度减小,熔合区两侧焊缝柱状晶与原始晶粒位向趋于一致.

(2) 焊接和焊轧两种试样的拉伸试验均断裂于过时效软化区附近,轧制后过时效软化区最低硬度由67.6 HV提升至86.9 HV,抗拉强度最大值由母材的70.0%提升至83.6%,过时效软化区得到强化.

-

表 1 母材与焊丝的化学成分(质量分数,%)

Table 1 Chemical compositions of base metal and welding wire

材料 Mg Si Fe Cu Mn Cr Zn Ti Al 6061-T6 1.074 0.635 0.397 0.268 0.082 0.205 0.003 0.003 余量 ER5356 4.900 0.050 0.120 0.005 0.120 0.120 0.090 0.090 余量 表 2 DP-MIG焊焊接电流波形基本参数

Table 2 Corresponding parameters of DP-MIG welding current waveform

平均焊接电流

I/A基值电流

Ib /A峰值电流 IP /A 基值时间 tb /ms 峰值时间 tP /ms 弱脉冲 强脉冲 弱脉冲 强脉冲 弱脉冲 强脉冲 80 28 310 336 0.8 0.6 1.0 0.8 表 3 焊接工艺参数

Table 3 Welding parameters

焊接电流I/A 焊接速度v/(mm·min−1) 脉冲频率f/Hz 热输入E/(kJ·mm−1) 焊丝伸出长度l/mm 保护气体流量Q/(L·min−1) 80 400 3 1.78 15 16 80 600 3 1.19 15 16 80 800 3 0.90 15 16 表 4 不同焊接速度下焊缝尺寸

Table 4 Weld size at different welding speeds

焊接速度v/(mm·min−1) 余高h/mm 熔宽w/mm 400 2.88 8.54 600 1.98 7.80 800 1.52 6.16 -

[1] Yan S, Chen H, Zhu Z, et al. Hybrid laser-metal inert gas welding of Al-Mg-Si alloy joints: microstructure and mechanical properties[J]. Materials & Design, 2014, 61: 160 − 167.

[2] 林相远, 张威, 王利, 等. 6xxx系铝合金弧焊与高功率激光焊组织性能对比[J]. 有色金属加工, 2020, 49(2): 16 − 19. Lin Xiangyuan, Zhang Wei, Wang Li, et al. Comparative study on mechanical properties of 6xxx aluminum alloy high power laser welding and arc welding welded joint[J]. Nonferrous Metals Processing, 2020, 49(2): 16 − 19.

[3] Rekik W, Ancelet O, Gardin C. Identification of the gradient of mechanical properties in electron beam welded joints of thick Al6061-T6 plate[C]//ASME 2016 Pressure Vessels and Piping Conference. Vancouver, Canada, 2016, 50411: V005T09A014.

[4] 春兰, 韩永全, 陈芙蓉, 等. 铝合金脉冲变极性等离子弧焊接工艺[J]. 焊接学报, 2016, 37(1): 29 − 32. Chun Lan, Han Yongquan, Chen Furong, et al. Pulse variable polarity plasma arc welding technology of aluminum alloy[J]. Transactions of the China Welding Institution, 2016, 37(1): 29 − 32.

[5] Maneiah D, Mishra D, Rao K P, et al. Process parameters optimization of friction stir welding for optimum tensile strength in Al 6061-T6 alloy butt welded joints[J]. Materials Today: Proceedings, 2020, 27: 904 − 908. doi: 10.1016/j.matpr.2020.01.215

[6] 王强, 霍文涛, 恒俊楠. 汽车铝合金薄板 CMT 和 MIG 对比焊接工艺研究[J]. 有色金属加工, 2022, 51(3): 16 − 20. Wang Qiang, Huo Wentao, Heng Junnan, et al. Research on comparative welding process of CMT and MIG for automotive aluminum alloy sheet[J]. Nonferrous Metals Processing, 2022, 51(3): 16 − 20.

[7] Kolubaev E, Kolubaev A, Sizova O, et al. Ultrasonic impact treatment of the welded joint of aluminum-magnesium alloy produced by friction stir welding[C]//AIP Conference Proceedings. American Institute of Physics, Tomsk, Russia, 2014, 1623(1): 271 − 274.

[8] Zhang H, Zhao X, Liu Y. Effect of high frequency impacting and rolling on fatigue crack growth of 2A12 aluminum alloy welded joint[J]. International Journal of Fatigue, 2021, 147: 106172. doi: 10.1016/j.ijfatigue.2021.106172

[9] 王佳杰, 杨建国, 张敬强, 等. 随焊冲击碾压整形新方法及等承载接头拉伸与疲劳性能[J]. 焊接学报, 2012, 33(11): 35 − 38. Wang Jiajie, Yang Jianguo, Zhang Jingqiang, et al. A new weld shaping method with trailing impact rolling and tensile and fatigue properties for equal load-carrying capacity joints[J]. Transactions of the China Welding Institution, 2012, 33(11): 35 − 38.

[10] Chai S, D Zhang, Dong Y, et al. Effect of partial rolling on the microstructure, mechanical properties and fracture behavior of AZ31 Mg alloy joints[J]. Materials Science & Engineering: A, 2015, 620: 1 − 9.

[11] 宋刚, 程继文, 刘振夫. 基于“热导拘束 + 局部变形强化”的铝合金焊轧复合成形方法[J]. 机械工程学报, 2020, 56(8): 85 − 91. doi: 10.3901/JME.2020.08.085 Song Gang, Cheng Jiwen, Liu Zhenfu. Compound technique of welding and rolling for aluminum alloy based on thermal conductivity constraint and local deformation strengthening[J]. Journal of Mechanical Engineering, 2020, 56(8): 85 − 91. doi: 10.3901/JME.2020.08.085

[12] 孔祥玉. 铝、镁合金双脉冲 MIG 焊接研究[D]. 大连: 大连理工大学, 2011. Kong Xiangyu. Study on double pulse MIG welding process of aluminum alloy and magnesium alloy[D]. Dalian: Dalian University of Technology, 2011.

[13] Nowacki J, Rybicki P. The influence of welding heat input on submerged arc welded duplex steel joints imperfections[J]. Journal of Materials Processing Technology, 2005, 164: 1082 − 1088.

[14] Steinmetz D R, Jäpel T, Wietbrock B, et al. Revealing the strain-hardening behavior of twinning-induced plasticity steels: Theory, simulations, experiments[J]. Acta Materialia, 2013, 61(2): 494 − 510. doi: 10.1016/j.actamat.2012.09.064

-

期刊类型引用(5)

1. 龚凌诸,朱猛,蔡宝杰,徐火力,伏喜斌. P92钢锅炉管道焊接组织分析与残余应力模拟. 压力容器. 2023(02): 1-10 .  百度学术

百度学术

2. 杨二娟,李勇,米紫昊,刘福广,刘刚,石岩松,赵雷. 蒸汽发生器焊接堵管残余应力数值模拟及寿命预测. 电焊机. 2023(05): 12-20 .  百度学术

百度学术

3. 杨二娟,刘福广,李勇,米紫昊,刘刚,赵雷,王栋. 高温气冷堆蒸汽发生器机械式胀焊堵管接头残余应力计算及寿命预测. 焊接技术. 2023(07): 23-27 .  百度学术

百度学术

4. 王宇冬,尚建路,孙斌,杨佳,王妍. 不同焊接工艺对P92钢焊接接头组织性能的影响. 钢铁研究学报. 2023(09): 1152-1160 .  百度学术

百度学术

5. 肖晖,马风辉. 9%Cr马氏体耐热钢C9MVW和5Co1焊条的研制. 机械制造文摘(焊接分册). 2022(06): 34-39 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: