Interface connection mechanism and mechanical properties of WCp titanium matrix composites fabricated by laser additive

-

摘要: 颗粒增强金属基复合结构件在航空航天、机械制造以及电子电工等领域有着广泛的应有前景. 文中选用激光增材选区熔化技术制备碳化钨(WC)颗粒增强TC4复合材料(WC/TC4),研究了WC颗粒含量和激光功率对复合材料微观组织和力学性能的影响. 结果表明,随着WC颗粒含量的增加,复合材料宏观试样成形能力降低,在WC颗粒含量为(0% ~ 15%)时,WC颗粒分布较为均匀,未见微气孔、裂纹的出现,当颗粒含量为20%时,材料内部出现气孔和裂纹,难以成形;在WC/基体的界面处形成了一层TiC和W2C界面层,界面结合性能良好;随着复合材料内部颗粒含量和激光功率的增加,材料的断裂强度和断后伸长率降低,断裂机理主要为WC颗粒的脆性断裂和沿WC-W2C界面的层状撕裂.

-

关键词:

- 激光选区熔化 /

- WC/TC4复合材料 /

- 界面 /

- 断裂机理

Abstract: Particle reinforced metal matrix composite structural parts have a wide range of prospects in aerospace, mechanical manufacturing, electronic and electrical fields. This study fabricated WC-reinforced TC4 matrix composites by laser selective melting technology. The effects of WC particle content and laser power on the microstructure and mechanical properties of the composite were investigated. The results show that: with the increase of WC particle content, the forming ability of composite samples decreases. When WC particle content is (0% ~ 15%), WC particles are evenly distributed, and no micro-pores and cracks are seen. When WC particle content is 20%, pores and cracks appear inside the material, making it difficult to form. At the interface of WC/matrix, an interface layer of TiC and W2C is formed, and the interface bonding performance is good. With the increase of particle content and laser power in the composites, the fracture strength and elongation osf the composites decrease. The fracture mechanism is mainly the brittle fracture of WC particles and the lamellar tearing along the WC-W2C interface.-

Keywords:

- laser selective melting /

- WC/TC4 composites /

- interface /

- fracture mechanism

-

0. 序言

钛及其合金具有高的比强度、优异的耐腐蚀性能以及耐高温性能,在航空航天、水下装备和核电军工等领域有着广泛的应用前景[1-6]. 然而,一些复杂的服役环境下,对钛及其合金的强度、耐高温以及耐摩擦磨损性能提出了更高的要求.

将陶瓷颗粒增强体添加到钛或钛合金当中,制备成颗粒增强钛基复合材料,可以有效的提高基体合金的结构和功能特性[7]. 目前,常用的颗粒增强有SiC,TiC,B4C,TiB2,WC等[8-10]. 其中,WC与基体钛合金的热膨胀系数相近,且WC−钛合金具有良好的界面结合性能,界面开裂倾向低,是较为理想的颗粒增强体[11-12].

目前,颗粒增强钛基复合材料的制备方法有铸锭冶金法、高温自蔓延法(SHS)、反应热压法(RHP)、放电等离子烧结法(SPS)、激光增材制造(LAM)[13-14]. 激光增材制造方法在近几年发展较为迅速,制备的复合材料成分设计灵活且不受模具的限制,可制备结构复杂的零部件[15].

Bartolomeu等人[16]对比研究了铸造、热压、激光选区熔融(SLM)三种技术制备TC4合金的组织和性能,采用SLM制备的TC4合金具有优异的表面硬度与耐磨性. Huo等人[17]通过激光选区熔融法在TC4基体中原位生成纳米TiC颗粒,制备的TiC/TC4复合材料的抗压强度和断后伸长率均优于传统的铸造方法所制备的复合材料. 在颗粒增强钛基复合材料内部,颗粒/基体之间的界面起到载荷传递的作用,同时在界面处也容易产生缺陷,界面结合性能的优劣对复合材料的结构/功能起到至关重要的作用.

文中选用钛合金(TC4)粉末作为基体材料,碳化钨(WCP)作为颗粒增强体,通过激光选区熔融(SLM)制备WCp/TC4复合材料. 研究不同的激光功率、WCp含量对复合材料颗粒/基体界面、微观组织和力学性能的影响,结合断口形貌研究分析WCp/TC4复合材料内部颗粒的强化机理和断裂机制.

1. 试验材料及方法

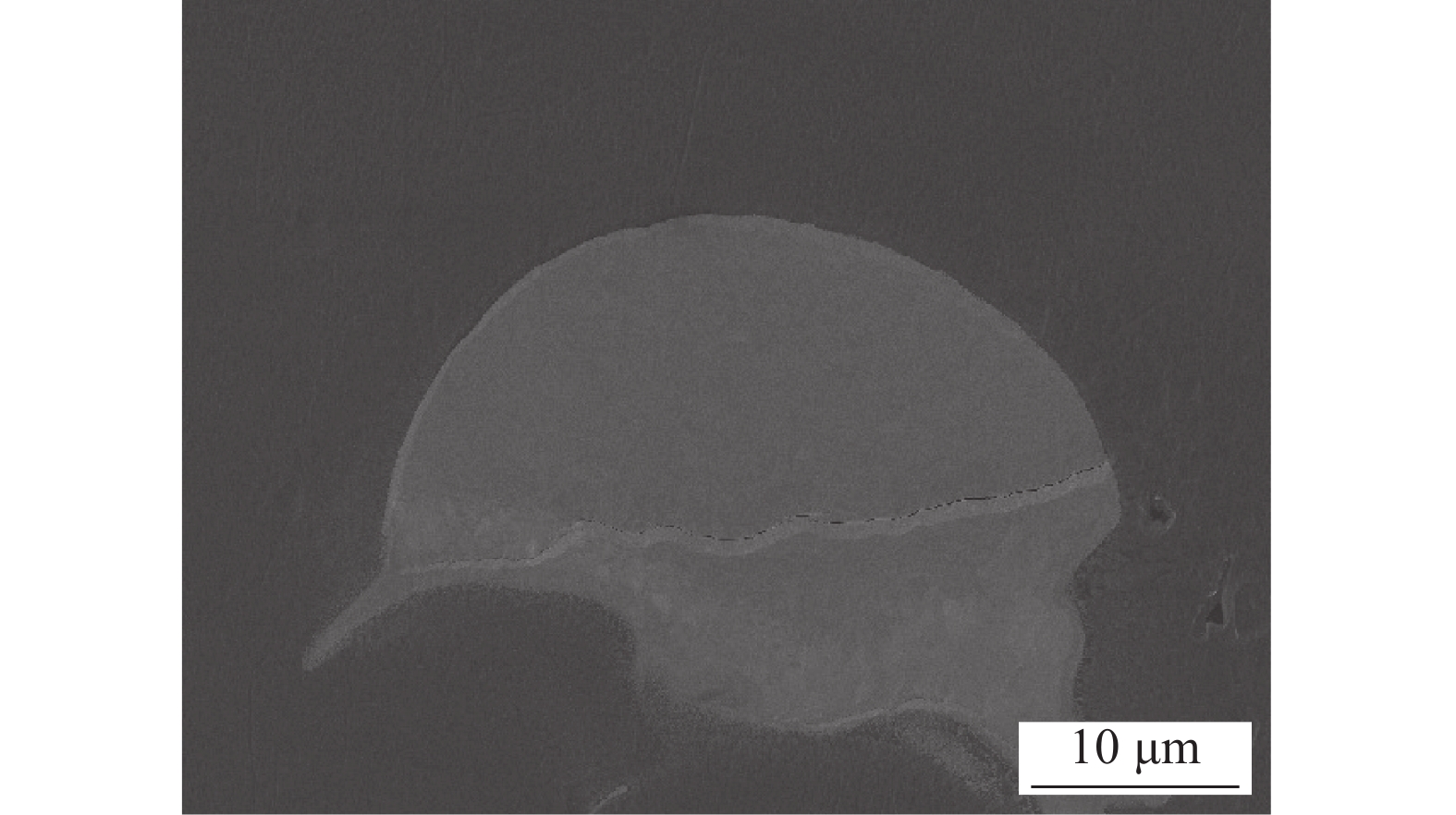

如图1所示,试验选用高纯氩气雾化方法制备的TC4粉末为基体合金,粒径范围为15 ~ 53 μm,选用河北益瑞合金焊接材料有限公司生产的WCp颗粒为增强体,平均粒径为44 μm,基体TC4钛合金和WCp颗粒的微观组织形貌如图1a和图1b所示,化学成分见表1和表2.

表 1 TC4钛合金化学成分(原子分数,%)Table 1. Chemical composition of TC4 titanium alloyFe C N H O Al V Ti 0.30 0.10 0.05 0.015 0.20 6.5 4 余量 表 2 球形WC颗粒化学成分(原子分数,%)Table 2. Chemical composition of spherical WC particlesC Mn Si Cr Mo S P W 0.1 0.5 0.60 2.25 1 0.03 0.04 余量 采用QM-3SP4-1行星式球磨机进行机械混粉,球磨机转速为150 r/min,混粉时间120 min,分别制备WCp颗粒含量为10%,15%和20%的复合粉末,试验前对复合粉末在80 ℃下干燥120 min. 通过大连美光速造激光增材制造打印机(FF-M140-H3D)进行块体成形,打印工艺参数:激光功率分别为180,200,220 W,扫描速度为1 000 mm/s,层厚0.03 mm,扫描间距0.03 mm. 选用钛合金作为基板,试验前基板温度为80 ℃,采用棋盘格扫描路径,如图1e所示,相邻层旋转角度为67°,选用TC4钛合金作为对比试验.

采用机械加工方法切取不同工艺参数下打印的WCp/TC4复合材料试件,进行打磨抛光,后通过HF∶HNO3∶H2O = 2∶5∶100的Kroll腐蚀液对试样端面进行腐蚀. 通过金相显微镜(OM)和扫描电子显微镜(SEM)对复合材料的界面和微观组织形貌进行观察,采用X射线衍射仪(XRD)结合能谱分析仪(EDS)对复合材料内部的元素分布及物相进行分析,通过万能拉伸试验机(INSTRON5969)对复合材料的拉伸性能进行测试,拉伸试样尺寸如拉伸应力应变图中所示,每组测试3个试样,结果取平均值,结合断口SEM形貌对强化机制和断裂机理进行讨论.

2. 试验结果及分析

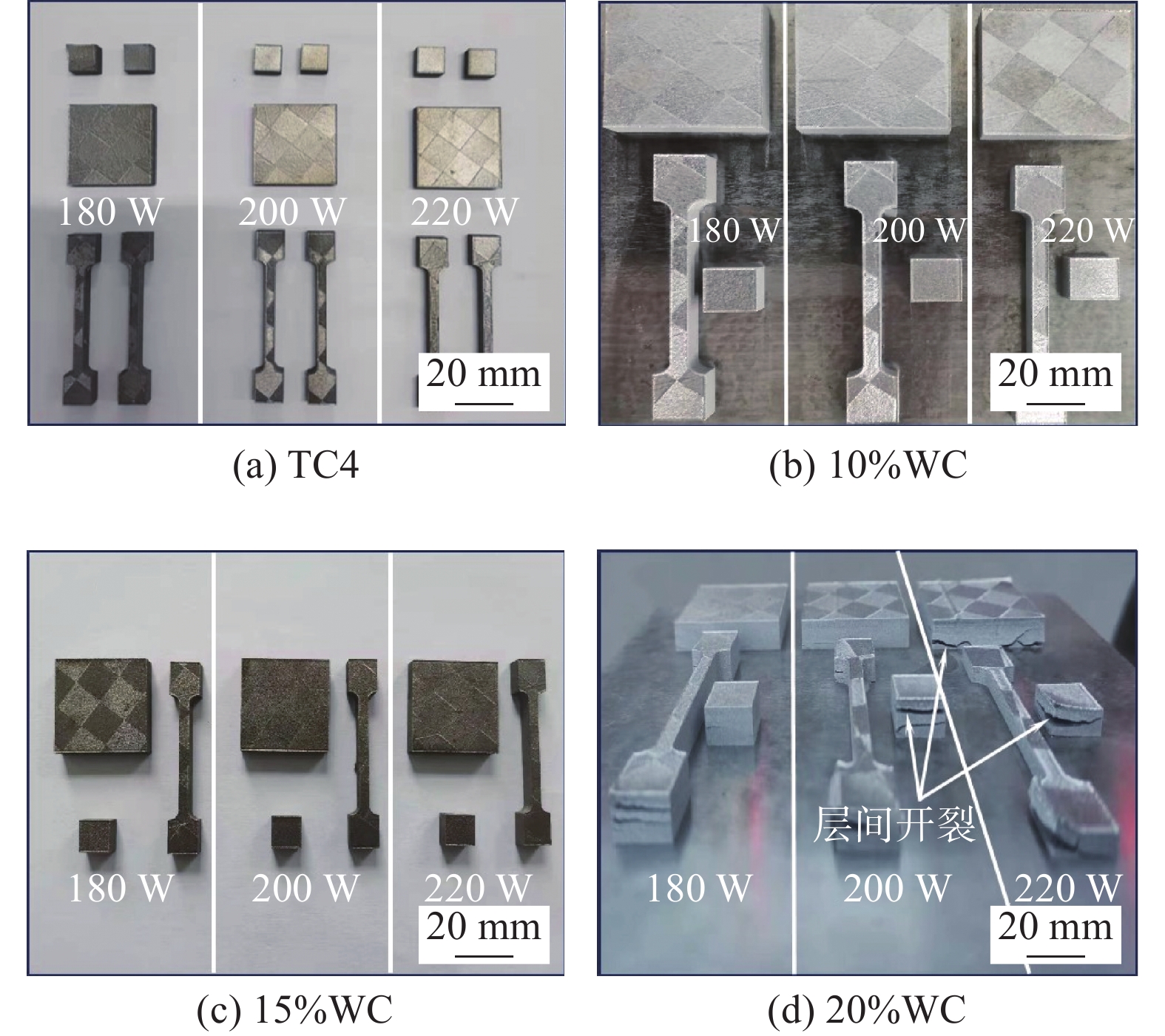

图2为SLM打印的WC含量为0,10%,15%,20%的颗粒增强TC4复合材料试样宏观形貌. 随着WC颗粒含量的增加,颗粒含量为0 ~ 15%试样成形良好. 当颗粒含量达到20%时,试样出现了分层、翘曲等缺陷,如图1d所示,难以成形,这主要是由于WC相与基体合金之间存在热膨胀系数上的差异,同时WC颗粒含量的增加,导致熔池的流动性能变差,熔池内部的气体不宜逸出,产生缺陷.

2.1 微观组织分析

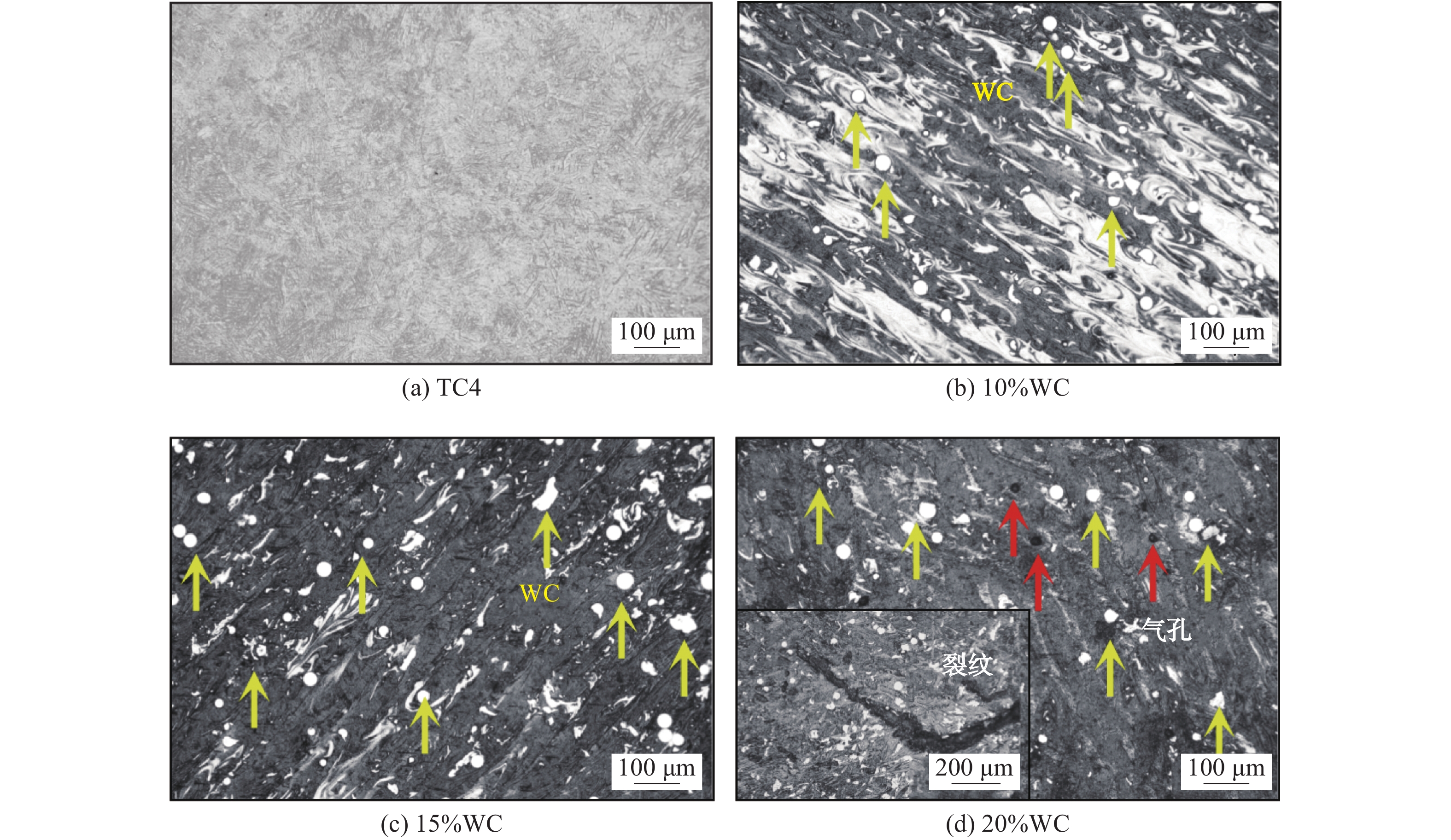

图3为SLM打印激光功率为180 W时不同WC含量钛基复合材料的OM微观形貌. 由图可以看出,试样表面存在明显的熔化后凝固的激光打印条纹,随着WC含量的增加,在复合材料内部未见WC颗粒的团聚现象,颗粒在基体合金内部分布较为均匀,WC颗粒在基体合金内部主要以2种方式存在:球形未熔化颗粒和不规则的熔化颗粒. 当WC颗粒含量增加到20%时,如图3d所示,在复合材料内部出现了气孔和裂纹.

在激光打印WC颗粒增强钛基复合材料的过程中,颗粒增强体的加入,一方面导致混合粉末的流动性能变差,另一面熔池的流动性能降低. 在熔池凝固的过程中,WC颗粒与基体合金的界面处容易产生应力集中,当应力的大小高于界面结合强度时,在界面处容易形成裂纹源,同时由于混合粉末和熔池的流动性能降低,导致熔池内部残留的气体不易逸出熔池,在熔池内部形成气孔. 同时激光打印过程中经历反复的热循环,都增加了缺陷的产生,示意图如图4所示.

图5为SLM激光功率为180 W时,WC颗粒含量为10% ~ 20%的SEM微观形貌图. 在WC/TC4复合材料内部,WC颗粒主要以两种形式存在:熔化WC颗粒和非熔化态WC颗粒,非熔化态的WC颗粒保持原有的球形状态. 2种形态颗粒微观形貌如图6所示. 随着WC颗粒含量的增加,非熔化态WC颗粒数量增加,WC颗粒稀释度降低. 而在颗粒/基体界面处均形成了一层界面反应层,反应层厚度约为1 μm,临近基体TC4侧呈现“锯齿”形分布,未见微裂纹、气孔等缺陷.

![]() 图 5 激光功率为180 W不同WC含量的复合材料微观形貌及局部放大Figure 5. Laser power is 180 W and the micromorphology and local amplification of the composites with different WC contents are obtained. (a) 10%; (b) 15%; (c) 20%; (d) the interface enlarged view of 10%; (e) the interface enlarged view of 15%; (f) the interface enlarged view of 20%

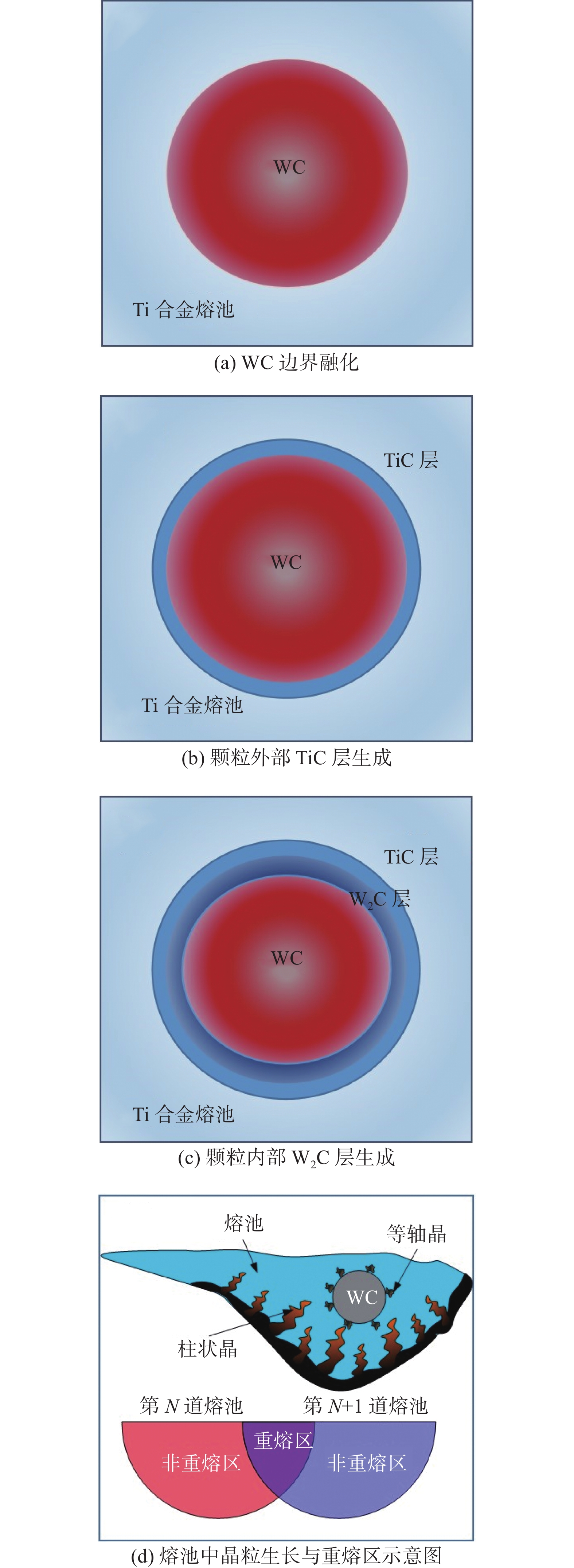

图 5 激光功率为180 W不同WC含量的复合材料微观形貌及局部放大Figure 5. Laser power is 180 W and the micromorphology and local amplification of the composites with different WC contents are obtained. (a) 10%; (b) 15%; (c) 20%; (d) the interface enlarged view of 10%; (e) the interface enlarged view of 15%; (f) the interface enlarged view of 20%对在SLM激光功率为180 W,WC颗粒含量为10%的WC/TC4复合材料颗粒/基体界面进行EDS能谱分析,结果如图7所示. 在界面处Al,Ti,W,V和C元素均匀扩散,平滑过渡,未出现元素的聚集现象,在界面处形成了黑色的TiC颗粒层,有利于提高颗粒与基体的界面结合强度,在WC颗粒的表层形成了一层灰白色反应层,这主要所示由于在激光高温热输入作用下,WC颗粒发生自身的化学反应,生成W,C和W2C等物相. 在界面处C元素的扩散速度高于W元素,而C元素与Ti元素的亲和力高于W元素,在WC颗粒表面形成了一层TiC界面层,而在WC颗粒表面形成了一层W2C层[18].

图8为在WC/TC4复合材料内部存在的界面反应层,在SLM制备过程中,激光热源呈高斯热源分布,中心温度高于边缘的温度,从复合材料的微观组织形貌可以看出,WC颗粒发生了熔化现象,而WC的熔点为3 143 K. 因此,在熔池内部中心温度高于WC颗粒的熔点. 由于固−液界面温度梯度差异和元素扩散的吉布斯自由能不同,在WC颗粒界面形成W2C和TiC层,形成过程示意图如图9所示.

SLM选区激光熔化的过程中,熔池的熔化、凝固速度较快,WC颗粒为熔化的液相钛合金提供了大量的非均匀形核质点,使得TiC颗粒优先在WC颗粒表面形核,在激光大的过冷度作用下,TiC颗粒形核率高,快速的在WC颗粒表面形成边长大,在WC颗粒表面形成了一层TiC层,随着激光功率的增加,TiC层的形成速度和厚度增加,如图9b所示. 在反应初始阶段,在界面处存在由WC颗粒分解产生的C,但随着TiC的生成,TiC层将WC和Ti隔离,WC颗粒和基体钛合金不发生直接接触,WC的分解速度降低,随着TiC层的不断形成,所需要的C原子只能从WC颗粒内部以固相扩散,而C原子的在晶界的扩散速度显著高于在晶内的扩散速度[12]. 因此,C原子沿着TiC的晶界进行扩散,所以TiC颗粒最终生长为规则的胞状晶结构,如图7中所示. 随着界面反应的不断进行,WC颗粒表层失去C原子,进而在WC颗粒表层形成了一层与WC共格的W2C层,如图9c所示.

图9d为熔池凝固过程示意图,在熔池内部,WC颗粒作为形核质点,在颗粒周围形成细小的等轴晶粒,而在固−液界面处,晶粒的生长方向垂直与熔池底部,受温度梯度和结晶择优取向的影响,呈树枝状晶向熔池中心生长[19]. 而在SLM打印过程中,第N道次和N + 1道次直接存在搭接区域,搭接区域发生重熔,道次直接形成重熔区,在激光重熔的作用下形成细小的等轴晶粒.

2.2 力学性能分析

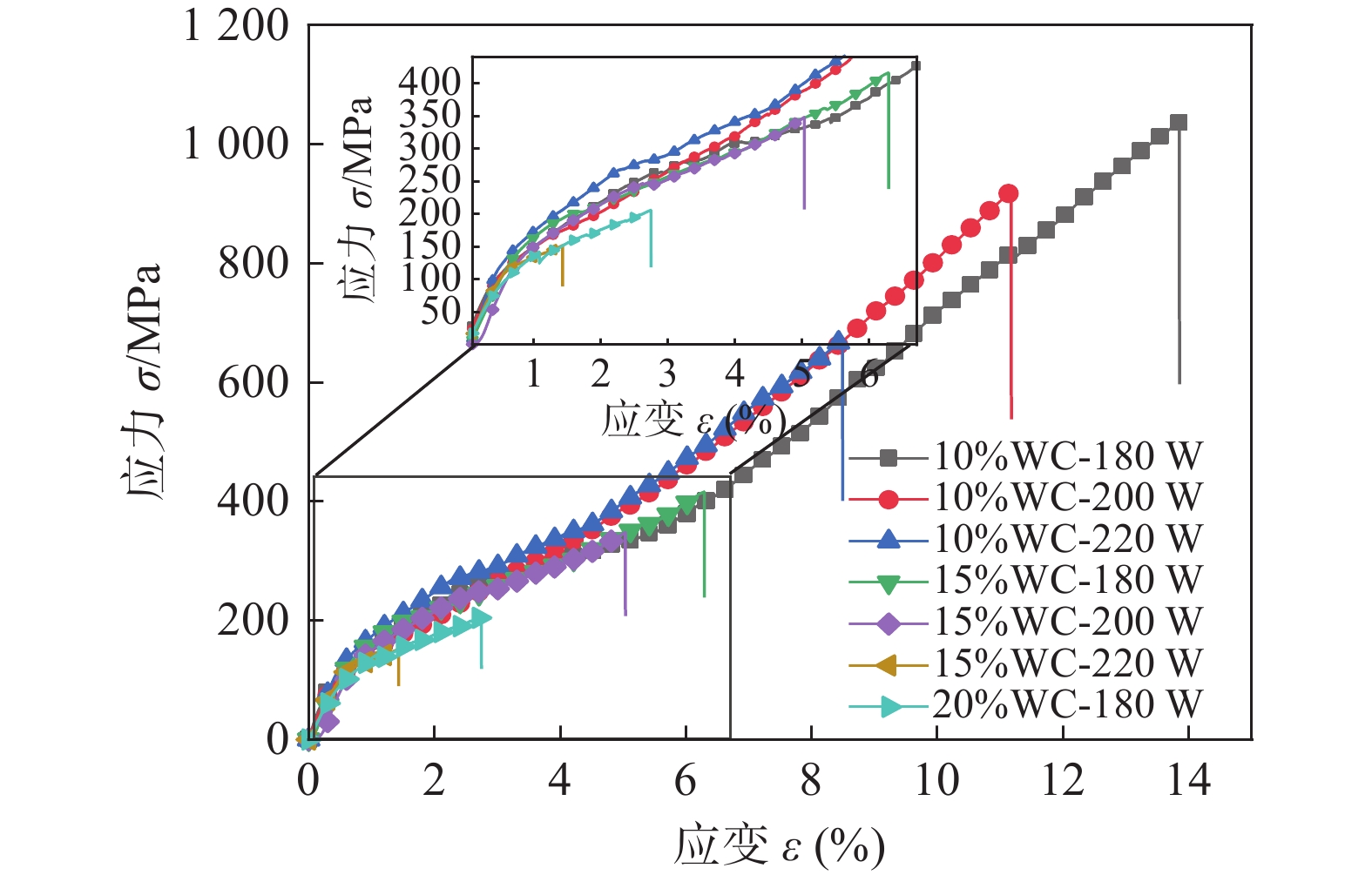

对不同工艺参数下WC/TC4复合材料的拉伸性能进行测试,应力−应变曲线如图10所示. 由于WC含量在20%时,试样的成形质量差,不具备拉伸性能检测要求. 因此,仅对成形质量较好的,激光功率为180 W下的试样进行检测. 在相同功率参数下,随着复合材料内部WC颗粒含量的增加,材料的断裂强度和断后伸长率降低. 当WC颗粒含量一定时,随着SLM激光功率的增大,复合材料的断裂强度和韧性呈现相同的趋势.

图11为WC/TC4复合材料力学性能参数条形图. 当WC颗粒含量为10%时,SLM激光功率为180 W时复合材料的力学性能和断后伸长率最高,分别为1 037 MPa和13.8%. 这主要是由于WC颗粒的添加对基体合金起到了强化作用,其强化机理主要为载荷传递强化、细晶强化和位错密度增值效应[20-21]. 随着WC/TC4复合材料内部WC颗粒含量的增加,在材料内部引入的缺陷增加,降低了复合材料的力学性能.

图12为SLM激光功率为180 W时不同WC颗粒含量的WC/TC4复合材料的断口形貌. 复合材料的断裂形貌主要为WC颗粒的脆性断裂和基体合金的解理断裂.

![]() 图 12 180 W下WC颗粒增强TC4合金复合材料在拉伸试验下断口SEM图Figure 12. Typical engineering stress-strain curves and fracture SEM of WC particle reinforced TC4 alloy composites under tensile test at 180 W. (a) fracture morphology of 10wt.%WC sample; (b) fracture morphology of 15wt.%WC sample; (c) fracture morphology of 20wt.%WC sample

图 12 180 W下WC颗粒增强TC4合金复合材料在拉伸试验下断口SEM图Figure 12. Typical engineering stress-strain curves and fracture SEM of WC particle reinforced TC4 alloy composites under tensile test at 180 W. (a) fracture morphology of 10wt.%WC sample; (b) fracture morphology of 15wt.%WC sample; (c) fracture morphology of 20wt.%WC sample由图12可以看出,WC/TC4复合材料的断裂机制主要有2种:①WC颗粒的脆性断裂,断裂的WC颗粒表面呈现“河流状”花样,花样的根源源于WC颗粒的内部,裂纹源从颗粒内部萌生. 此外,在激光快热快冷的作用下,在颗粒内部容易产生较大的热应力,当热应力大于WC颗粒的断裂强度时,WC颗粒发生断裂,成为裂纹源,如图13所示. ② WC/W2C之间的层间开裂,如图12c所示,W2C层和WC颗粒发生裂剥离显现.

图14为在SLM激光功率为200 W时,WC颗粒含量分别为15%和20%的断口形貌. 由图14a基体的断口形貌可以看出,断口表面呈现大量的韧窝,韧窝尺寸为纳米级别. 图14b为20%WC,功率为200 W的断口形貌,在断口处出现二次裂纹和WC颗粒的剥落现象.

图15为WC/TC4复合材料断裂过程示意图,随着载荷的增大,在复合材料内部存在微裂纹、气孔等SLM打印缺陷,同时WC颗粒与基体的界面结合强度的大小决定了颗粒强化基体作用效果,载荷通过界面传递到WC颗粒内部,由复合材料的断口形貌可以发现WC颗粒的断裂,因此颗粒与基体之间界面结合强度较高,但由于微裂纹、气孔以及WC颗粒断裂形成的裂纹源,大大的降低了复合材料的强度,同时裂纹易从WC-W2C界面层处萌生,萌生的裂纹源在载荷作用下不断的扩展,最终形成连接在一起的裂纹,导致复合材料断裂[22].

3. 结论

(1)采用SLM方法制备WC/TC4复合材料,随着WC颗粒含量(0% ~ 20%)的增加,宏观成形性能变差,WC颗粒在基体中分布均匀,当颗粒含量为20%时,材料内部存在气孔、裂纹等微观缺陷.

(2)在WC颗粒与TC4界面处反应生成胞状TiC和W2C界面层,TiC层优先于W2C层产生,WC颗粒可以抑制晶粒长大,促进形核,同时重熔区可获得较小的晶粒尺寸.

(3)随着SLM激光功率的增加和WC颗粒含量的升高,复合材料的抗拉强度和断后伸长率降低. 当WC含量为10%、激光功率为180 W时,复合材料的最高抗拉强度可达1 037 MPa,断裂主要发生在WC颗粒内部和WC-W2C界面层的撕裂.

-

图 5 激光功率为180 W不同WC含量的复合材料微观形貌及局部放大

Figure 5. Laser power is 180 W and the micromorphology and local amplification of the composites with different WC contents are obtained. (a) 10%; (b) 15%; (c) 20%; (d) the interface enlarged view of 10%; (e) the interface enlarged view of 15%; (f) the interface enlarged view of 20%

图 12 180 W下WC颗粒增强TC4合金复合材料在拉伸试验下断口SEM图

Figure 12. Typical engineering stress-strain curves and fracture SEM of WC particle reinforced TC4 alloy composites under tensile test at 180 W. (a) fracture morphology of 10wt.%WC sample; (b) fracture morphology of 15wt.%WC sample; (c) fracture morphology of 20wt.%WC sample

表 1 TC4钛合金化学成分(原子分数,%)

Table 1 Chemical composition of TC4 titanium alloy

Fe C N H O Al V Ti 0.30 0.10 0.05 0.015 0.20 6.5 4 余量 表 2 球形WC颗粒化学成分(原子分数,%)

Table 2 Chemical composition of spherical WC particles

C Mn Si Cr Mo S P W 0.1 0.5 0.60 2.25 1 0.03 0.04 余量 -

[1] 王廷, 王一帆, 魏连峰, 等. TC4钛合金低压电子束熔丝沉积层组织与性能[J]. 焊接学报, 2020, 41(10): 54 − 59. doi: 10.12073/j.hjxb.20200803002 Wang Ting, Wang Yifan, Wei Lianfeng, et al. Microstructure and properties of low-pressure electron beam fuse coating of TC4 titanium alloy[J]. Transactions of the China welding institution, 2020, 41(10): 54 − 59. doi: 10.12073/j.hjxb.20200803002

[2] 韩远飞, 孙相龙, 邱培坤, 等. 颗粒增强钛基复合材料先进加工技术研究与进展[J]. 复合材料学报, 2017, 34(8): 1625 − 1635. doi: 10.13801/j.cnki.fhclxb.20170523.002 Han Yuanfei, Sun Xianglong, Qiu Peikun, et al. Research and development of advanced processing technology for particle reinforced titanium matrix composites[J]. Acta Materiae Compositae Sinica, 2017, 34(8): 1625 − 1635. doi: 10.13801/j.cnki.fhclxb.20170523.002

[3] Cheng Jun, Yang Jun, Zhang Xinghua, et al. High temperature tribological behavior of a Ti-46Al-2Cr-2Nb intermetallics[J]. Intermetallics, 2012, 31: 120 − 126.

[4] Peng G, Bo F, Yu X M, et al. Biofunctional magnesium coated Ti6Al4V scaffold enhances osteogenesis and angiogenesis in vitro and in vivo for orthopedic application[J]. Bioactive Materials, 2020, 5(3): 680 − 693. doi: 10.1016/j.bioactmat.2020.04.019

[5] Qiao S J, Liu X B, Zhai Y J, et al. Study on laser-alloyed self-lubricating anti-wear composite coating after ageing treatment[J]. Metals Science & Technology, 2016, 32(13): 1395 − 1402.

[6] Weng F, Chen C, Yu H. Research status of laser cladding on titanium and its alloys: A review[J]. Materials & Design, 2014, 58(6): 412 − 425.

[7] Shi J M, Zhang L X, Chang Q, et al. Strengthening the ZrC-SiC ceramic and TC4 alloy brazed joint using laser additive manufactured functionally graded material layers[J]. Ceramics International, 2018, 44(10): 11060 − 11069.

[8] Zhao X, Gong Y, Liang G, et al. Face grinding surface quality of high volume fraction SiCp/Al composite materials[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 210 − 223.

[9] 贺鹏飞, 魏正英, 杜军, 等. 铝合金熔滴复合电弧沉积同步WC颗粒强化增材制造工艺研究[J]. 机械工程学报, 2021, 58(5): 258 − 267. He Pengfei, Wei Zhengying, Du Jun, et al. Investigation of droplet arc deposition additive manufacturing with WCP simultaneous reinforcement for aluminum alloy[J]. Journal of Mechanical Engineering, 2021, 58(5): 258 − 267.

[10] Huo Pengcheng, Zhao Zhanyong, Bai Peikang et al. Deformation strengthening mechanism of in situ TiC/TC4 alloy nanocomposites produced by selective laser melting[J]. Composites, Part B. Engineering, 2021, 225(15): 1 − 10.

[11] Renato Pero, Giovanni Maizza, Roberto Montanari, et al. Nano-indentation properties of tungsten carbide-cobalt composites as a function of tungsten carbide crystal orientation[J]. Materials, 2020, 13(9): 2137. doi: 10.3390/ma13092137

[12] Farayibi P K, Folkes J A, Clare A T. Laser deposition of Ti-6Al-4V wire with WC powder for functionally graded components[J]. Materials & Manufacturing Processes, 2013, 28(5): 514 − 518.

[13] Hu Zhengyang, Cheng Xingwang, Zhang Zhaohui, et al. Investigation on the microstructure, room and high temperature mechanical behaviors and strengthening mechanisms of the (TiB + TiC)/TC4 composites[J]. Journal of Alloys and Compounds, 2017, 726: 240 − 253. doi: 10.1016/j.jallcom.2017.08.017

[14] Zhu Yanyan, Tang Haibo, He Bei, et al. Solidification behavior and grain morphology of laser additive manufacturing titanium alloys[J]. Journal of Alloys and Compounds, 2019, 777: 712 − 716. doi: 10.1016/j.jallcom.2018.11.055

[15] Moeinfar Kh, Khodabakhshi F, Kashani-bozorg S. F, et al A review on metallurgical aspects of laser additive manufacturing (LAM): Stainless steels, nickel superalloys, and titanium alloys[J]. Journal of materials reserach and technology, 2022, 16: 1029 − 1068. doi: 10.1016/j.jmrt.2021.12.039

[16] Bartolomeu F, Buciumeanu M, Pintoe E, et al. Wear behavior of Ti6Al4V biomedical alloys processed by selective laser melting, hot pressing and conventional casting[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(4): 829 − 838. doi: 10.1016/S1003-6326(17)60060-8

[17] Huo Pengcheng, Zhao Zhanyong, Du Wenbo, et al. Deformation and fracture mechanisms of in situ synthesized TiC reinforced TC4 matrix composites produced by selective laser melting[J]. Ceramics International, 2021, 47(14): 19546 − 19555. doi: 10.1016/j.ceramint.2021.03.292

[18] Liu Dejian, Hu Peipei, Min Guoqing. Interfacial reaction in cast WC particulate reinforced titanium metal matrix composites coating produced by laser processing[J]. Optics and Laser Technology, 2015, 69: 180 − 186. doi: 10.1016/j.optlastec.2015.01.003

[19] Sundquist B E. The edgewise growth of pearlite[J]. Acta Metallurgica, 1968, 61(12): 1413 − 1427.

[20] Arsenault R J, Wang L, Feng C R, et al. Strengthening of composites due to microstructure changes in the matrix[J]. Acta Metallurgica et Materialia, 1991, 39: 47 − 57.

[21] Ramakrishnan N. Study on strengthening of reinforced metal matrix composites[J]. Acta Metallurgica, 1996, 44: 67 − 77.

[22] Liu Dejian, Chen Yanbin, Li Liqun. In situ investigation of fracture behavior in monocrystalline WCp-reinforced Ti-6Al-4V metal matrix composites produced by laser melt injection[J]. Scripta Materialia, 2008, 59(1): 91 − 94. doi: 10.1016/j.scriptamat.2008.02.033

下载:

下载: