Study on temperature field, microstructure and properties of electroslag surfacing high chromium cast iron

-

摘要: 用电渣堆焊的方法在D32低合金钢表面堆焊高铬铸铁硬面层,测量了堆焊过程中热影响区的温度场,研究了热影响区、复合界面及硬面层的微观组织和力学性能. 结果表明,电渣堆焊加热和冷却速度较慢,稳定阶段时低合金钢基材温度分布均匀,在堆焊方向最大温度梯度为−21.25 ℃/mm;低合金钢基板内最大热应力为53.4 MPa,低于低合金钢的抗拉强度,有效避免了裂纹的产生;复合界面平整清晰,存在宽度约50 μm的奥氏体带状区;热影响区晶粒有所长大,为铁素体加珠光体组织;高铬铸铁硬面层由奥氏体、碳化物和少量马氏体组成,M7C3型碳化物细小且均匀分布于奥氏体晶界;复合界面结合强度为96 MPa;试样熔合区的冲击吸收能量(53 J)较硬面层冲击吸收能量(10.7 J)明显提高;亚共晶高铬铸铁硬面层在较大磨损载荷下发生马氏体相变,硬度提高,耐磨粒磨损性能优良.Abstract: In this paper, the high chromium cast iron (HCCI) hardfacing layer is deposited on the surface of D32 low-alloy steel by electroslag surfacing method. Combined with the temperature field measurement of the heat-affected zone (HAZ) during the surfacing process, the microstructure and mechanical properties of the HAZ, composite interface and hardfacing layer are studied. The results show that: the heating and cooling rates are slower during the electroslag surfacing, and the temperature distribution in the low alloy steel substrate during the stabilizing stage is uniform; the maximum temperature gradient in the surfacing direction is 23.1 ℃/mm. The maximum thermal stress in the low-alloy steel substrate is 25.9 MPa, lower than its tensile strength, which effectively avoids the occurrence of cracks; the composite interface is smooth and clear, with an austenite band region, about 50 μm in width; The grains of HAZ have grown, whose microstructure is a mixture of ferrite and pearlite. The microstructure of HCCI hardfacing layer is composed of austenite, carbides and a small amount of martensite. The M7C3 type carbides are small and uniformly distributed in austenite grain boundaries. The bonding strength of the composite interface is 96 MPa; the impact energy (53 J) of the composite sample is significantly higher than that of the HCCI hardfacing layer (10.7 J). During abrasion, the HCCI hardfacing layer undergoes martensitic transformation under a large load, the hardness is improved, and an excellent performance in wear resistance was obtained.

-

Keywords:

- electroslag surfacing /

- high chromium cast iron /

- temperature field /

- microstructure /

- properties

-

0. 序言

高铬铸铁具有优异的耐磨损性能,适用于矿山机械、水泥生产等磨粒磨损场合[1-5]. 但高铬铸铁韧性和止裂性能差,在承受较大的冲击载荷作用时容易开裂报废. 将高铬铸铁与韧性较好的低合金钢复合,制成层状金属复合材料,使工件兼具良好的韧性和表面抗磨损性能,可大大扩展高铬铸铁的使用范围[6-8].

目前常用的在低合金钢(或低碳钢)上复合大尺寸高铬铸铁硬面层的方法有电弧堆焊法[9-10]和铸造复合法[11-12]. 其中,电弧堆焊高铬铸铁硬面层时存在极不均匀的温度场和很大的焊接应力,极易产生裂纹;而高铬铸铁铸造组织需要进行高温热处理来进一步调控组织、改善性能,但铸造复合法生产的复合工件为保证整体性能,不宜进行高温热处理. 因此,急需一种新的高铬铸铁和低合金钢复合方法,能够克服以上复合方法的不足,高效地获得较大尺寸的高质量高铬铸铁硬面层. 电渣焊热输入大,加热和冷却速度慢,工件温度分布均匀,焊接应力较小. Rodionova等人[13]用电渣堆焊在低合金钢板表面复合高合金钢硬面层,界面结合强度高且没有裂纹缺陷. 因此,可以考虑将电渣堆焊的方法应用于高铬铸铁和低合金钢的复合.

文中用电渣堆焊的方法在低合金钢表面堆焊了高铬铸铁硬面层,分析探讨了电渣堆焊温度场以及堆焊试样不同部分的组织性能特点,论证了采用电渣堆焊在低合金钢表面复合高铬铸铁硬面层,获得无裂纹缺陷、可靠复合界面方法的可行性.

1. 试验方法

1.1 堆焊方法

试验用基板为25 mm厚的D32低合金钢钢板,熔嘴为外径10 mm、内径4 mm的ISO101钢管,焊剂为CaF2-CaO-Al2O3烧结焊剂,堆焊采用高铬铸铁药芯焊丝. 电渣堆焊如图1所示,熔嘴垂直插入由水冷铜块、低合金钢板和引弧造渣板组成的型腔中,型腔尺寸100 mm × 30 mm × 30 mm. 焊接电压35 ~ 37 V,焊接电流300 ~ 320 A. 堆焊过程中,渣池位于金属熔池上方,焊丝和熔嘴以及部分低合金钢基材在渣池中不断熔化并进入下方的金属熔池,渣池和熔池则不断上升直至电渣堆焊过程结束,最终得到厚度约30 mm的电渣堆焊高铬铸铁硬面层. 基板、熔嘴钢管和硬面层的化学成分见表1.

1.2 焊接温度场测量方法

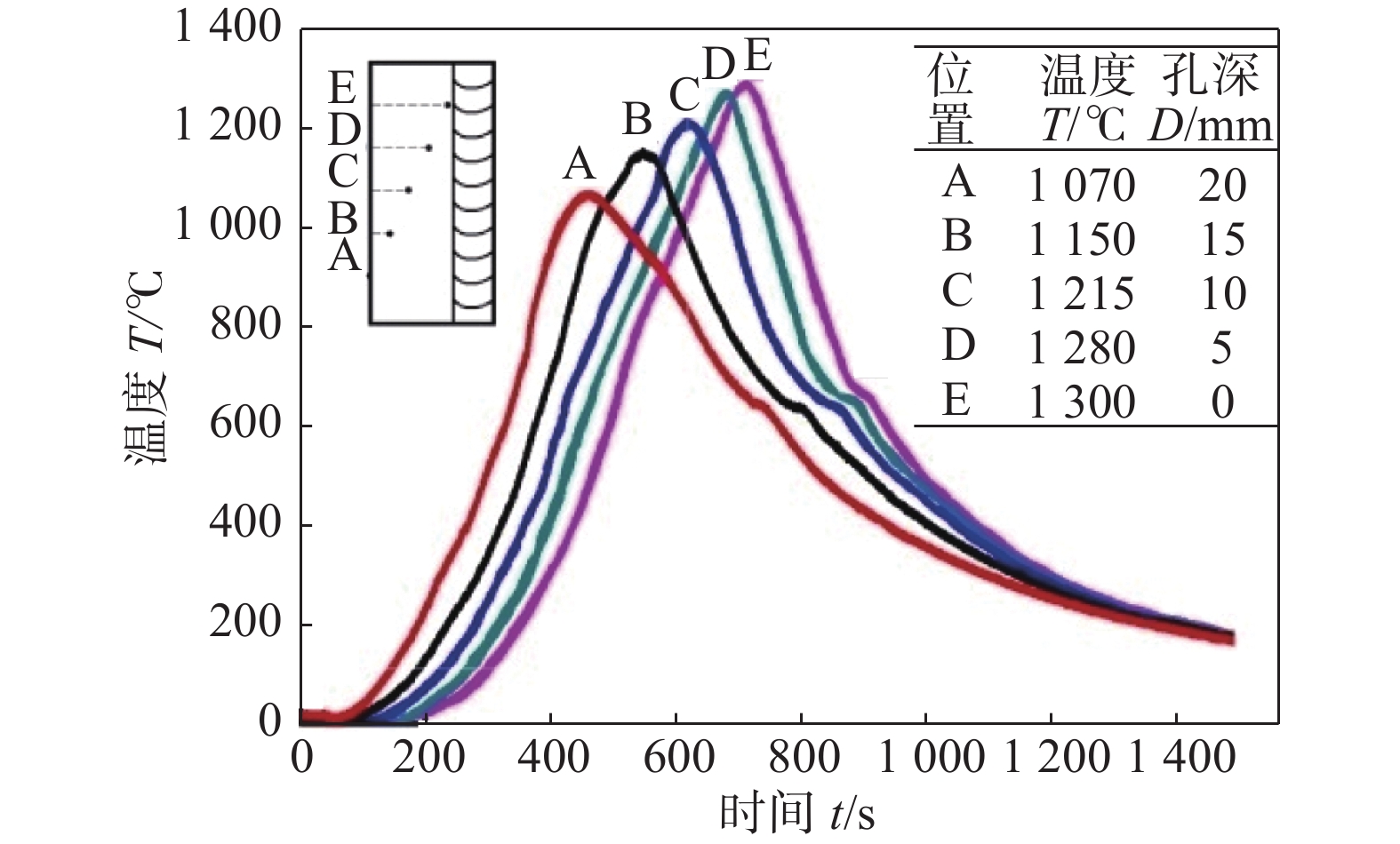

如图1所示,用Sat-HY-G90型红外热成像仪直观监测堆焊稳定阶段低合金钢背面和上表面的温度场,并绘制等温线图. 测量热影响区不同部位的焊接热循环,分别用ϕ3 mm钻头在低合金板背面上钻不同深度的盲孔,用储能焊机将K型热电偶分别点焊在盲孔端部,热电偶另一端与温度采集装置相连. 堆焊时用LabVIEW软件进行温度数据的采集,采集频率100次/s,采集温度低于200 ℃时结束程序. A位于低合金钢板表面,B, C, D, E深度分别为5, 10, 15和20 mm.

表 1 低合金钢基板D32, ISO101熔嘴钢管和高铬铸铁硬面层的化学成分(质量分数,%)Table 1. Chemical compositions of low alloy steel substrate D32, fusion nozzle steel pipe ISO101 and high chromium cast iron hardfacing layer材料 C Si Mn Cu Cr Ni V Mo Al Fe 熔嘴 0.08 0.21 0.35 0.08 0.07 0.20 — — — 余量 基板 0.13 0.22 1.30 0.32 0.20 0.39 0.08 0.05 0.02 余量 硬面层 2.03 0.68 2.06 0.06 25.33 — — 0.88 0.07 余量 1.3 微观组织观察和力学性能测试方法

在堆焊试样上取样进行微观组织观察和力学性能测试,取样如图2所示. 用标准金相制样方法制备金相试样,用光学显微镜和扫描电镜观察硬面层、熔合线以及低合金钢热影响区微观组织,用Image-Pro-Plus图像分析软件统计热影响区不同部位晶粒尺寸. 用XRD检测磨损前后高铬铸铁硬面层的相组成并分别测试其洛氏硬度. 按照标准ISO 148.1—2006分别测试硬面层、结合界面和热影响区的冲击吸收能量. 测量从基材到硬面层的维氏硬度,载荷490 g,保持时间15 s. 测试高铬铸铁硬面层与低合金钢基体的结合强度,测试时把压头放入试样凹槽中与堆焊层接触,整体安放到WDW3200电子万能试验机上进行试验. 设定最大载荷为50 kN,加载速度为1 mm/min. 加载后推力通过压头传递到堆焊层,使堆焊层与基体的结合面承受拉应力,当拉应力超过结合面的结合强度时发生断裂,断裂面应在二者的结合面区域附近,堆焊层与基体的结合强度σ为

$$ \sigma=F / S $$ (1) 式中:F为断裂瞬间的加载载荷;S为断裂面面积. 依据ASTM G65—2004进行磨粒磨损试验,磨料为石英砂带,摩擦速度1.57 m/s,载荷100 N,摩擦时间200 s. 每组试样分别测3次,用精度为0.000 1 g的分析天平分别测量失重并取其平均值.

2. 试验结果与分析

2.1 温度场与焊接热循环

在堆焊试样上建立三维坐标轴系,如图3所示. x方向为堆焊试样宽度方向;y方向为堆焊硬面层与低合金钢厚度方向,与复合界面垂直;z方向为电渣堆焊方向,堆焊时渣池和金属熔池沿z方向向上移动. 图3a为堆焊到z = 50 mm处稳定阶段时低合金钢基板背面(x-z面)的等温线分布,图3b为堆焊到z = 100 mm时低合金钢基板上表面(x-y面)等温线分布.

从图3a可以看出,在40 mm ≤ z ≤ 60 mm区间内温度变化平缓,当z < 40 mm和z > 60 mm区间内温度下降速度基本恒定;从图3b可以看出温度在y轴方向上线性变化. 对试样中的温度梯度进行简化分析,建立温度分布模型. 假设电渣堆焊稳定状态下某瞬时渣池中心所在高度为z0,渣池厚度为h,在试样表面与渣池等高位置温度为T0,渣池热量充分传导到试样表面,模型可近似认为渣池温度均匀,则在z0 ± h/2区间内温度梯度为0,z>z0 + h/2时温度梯度为θz1,z<z0 − h/2时温度梯度为θz2. 在x轴方向上,除去试样边缘小范围的温度陡降区,温度在整个x轴方向上的温度分布比较均衡,温度梯度θx = 0;y轴方向的温度梯度为θy0,可得到此时电渣堆焊低合金钢试样中各点的温度.

$$T_{(x, y, {\textit{z}})}=\left\{\begin{array}{l} T_0+\theta_{y 0} y,\; {\textit{z}}_0-h / 2 \leqslant \mathrm{{\textit{z}}} \leqslant {\textit{z}}_0+h / 2 \\ T_0+\theta_{y 0} y+\theta_{{\textit{z}} 1}\left({\textit{z}}-{\textit{z}}_0-h / 2\right), \;{\textit{z}}> {\textit{z}}_0+h / 2 \\ T_0+\theta_{y 0} y+\theta_{{\textit{z}} 2}\left({\textit{z}}-{\textit{z}}_0+h / 2\right),\; {\textit{z}}< {\textit{z}}_0-h / 2 \end{array}\right. $$ (2) 根据图3可知,当z0=50 mm时,T0=1070 ℃;y轴方向上在25 mm厚度范围内,峰值温度从1 300 ℃降到1 070 ℃,θy0=9.2 ℃/mm;z轴方向上,试样在渣池上方部分的升温主要靠堆焊过程中渣池的热传导,θz1 = −21.25 ℃/mm,试样在渣池下方部分温度的保持靠渣池热传导和堆焊金属凝固时的结晶潜热共同作用,θz2 = 16.25 ℃/mm. 将以上初始条件代入式(2)可得低合金钢试样的温度分布. 其中,x ϵ [0, 30], y ϵ [0, 25], z ϵ [0, 100].

$$T_{(x, y, {\textit{z}})}=\left\{\begin{array}{l} 1\;070+9.2 y,\; 40 \leqslant {\textit{z}} \leqslant 60 \\ 1\;070+9.2 y-21.25({\textit{z}}-60),\; 60<{\textit{z}} \leqslant 100 \\ 1\;070+9.2 y+16.25({\textit{z}}-40),\; 0 \leqslant {\textit{z}}< 40 \end{array}\right.$$ (3) 应力σ计算公式为

$$\sigma=E \cdot \varepsilon=E \cdot \alpha \cdot|\theta| \cdot L $$ (4) 式中:E为低合金钢的杨氏模量;α为线膨胀系数;ε为应变;θ为温度梯度;L取1 mm. 借助JMatPro(Java-based Materials Properties software)软件中的“General Steel”数据库计算D32低合金钢在不同温度下的线膨胀系数α(图4)和杨氏模量E(图5).

将低合金钢内部坐标轴方向温度梯度θx, θy, θz1和θz2分别代入式(4),计算得到低合金钢内部沿各坐标轴的热应力,温度T沿x轴方向没有变化,即T(x, y, z) = T(y, z),试样中与x轴垂直的y-z各相邻平行层面几乎不产生应力. 试样在y轴方向热应力为23.1 MPa,在z轴方向温度梯度最大,最大热应力σz = 53.4 MPa. 低合金钢热影响区内不同方向的热应力均远低于D32低合金钢的抗拉强度440 ~ 570 MPa,不产生裂纹.

电渣堆焊复合高铬铸铁和低合金钢试样如图6,左侧为高铬铸铁堆焊层,右侧为D32低合金钢. 可以看出,堆焊层和基材熔合线在稳定阶段平整清晰,未发现裂纹等缺陷. 从图6还可以看出,堆焊试样底部熔合线向硬面层一侧偏离,这是电渣堆焊开始时在底部引弧造渣,大部分热量用于熔化焊剂,产生热量不足以熔化基材所致. 当稳定的渣池建立后,熔合线变得平直.

2.2 微观组织

2.2.1 熔合区微观组织

高铬铸铁电渣堆焊层和基材结合界面如图7. 从图7a可以看出,低合金钢和高铬铸铁硬面层的熔合界面平直. 从图3a可以看出,电渣堆焊时,作为热源的渣池温度分布较为均匀. 渣池与低合金钢接触面在x方向上热流密度分布均匀,温度梯度θx = 0,从而使渣池界面处的低合金钢金属同步熔化和凝固,获得均匀平直的熔合线. 从图7b可以看出,在堆焊层和基材的结合面存在宽度约50 μm的奥氏体带状区域. 对图7b方框区域进行放大,可见奥氏体带状区域左侧共晶区分布着短杆状M7C3型碳化物,如箭头a所示,这些碳化物不连续分布,保证了基体的连续性. 奥氏体带状区域右侧与低合金钢熔合线在微观上并不平整,如箭头b所示,锯齿状界面增加了界面结合面积. 奥氏体相硬度较低,具有良好的塑韧性,奥氏体带状区域的存在有助于提高结合界面的断裂韧性和结合强度.

2.2.2 低合金钢基材热影响区微观组织

对于普通的低合金钢,其晶粒急剧长大的开始温度约为1 100 ℃,从图8和表2可以看出,低合金钢中测试点B, C, D, E的峰值温度均超过1 100 ℃,因此B, C, D, E均处于粗晶区,其显微组织均含有魏氏组织. 图9为低合金钢热影响区不同区域的金相组织,根据GB/T 13299—1991《钢的显微组织评定方法》对不同位置的组织进行分级,图9a为低合金钢测温点E处的金相组织,该区域紧邻熔合线,堆焊时峰值温度达到1 300 ℃,1 000 ℃以上高温停留时间约182 s,奥氏体晶粒长得非常粗大,冷却后形成粗大针状及厚网状的非常明显的魏氏体组织,为A4级魏氏组织;图9b中低合金钢测温点D处为A3级魏氏组织,可见铁素体网向晶内生长,呈针状分布于晶粒内部;图9c低合金钢测温点C处为A2级魏氏组织,块状铁素体间隙出现个别针状组织区;图9d低合金钢测温点B处为A1级组织,铁素体组织中呈现不规则的块状铁素体;图9e低合金钢测温点A处为A1级组织,为均匀的铁素体和珠光体组织. 测试点A的峰值温度为1 070 ℃,处于Ac3到晶粒急剧长大温度1 100 ℃之间,该区域在加热和冷却过程中经受了两次重结晶相变的作用,晶粒显著细化,其平均晶粒尺寸只有3 μm,显微组织没有魏氏组织特征.

表 2 电渣堆焊过程焊接热循环特征参数Table 2. Characteristic parameters of welding thermal cycle during electroslag surfacing位置 峰值温度Tmax/℃ 高温停留时间(T = 1 000 ℃) t/s 800 ~ 500 ℃冷却时间t8/5/s 平均晶粒直径d/μm A 1 070 56 209 3 B 1 150 143 208 47 C 1 215 156 205 105 D 1 280 169 201 173 E 1 300 182 199 228 2.2.3 硬面层微观组织

图10为高铬铸铁硬面层表面向下3 mm处金相组织照片,为硬面层显微组织. 从图10a可以看出高铬铸铁硬面层中含有大量的团块状初晶奥氏体,从图10b可以看出在初晶奥氏体晶界分布着共晶组织,共晶组织中M7C3型碳化物呈杆状或长条状均匀分布在初晶奥氏体晶界处,硬面层组织均匀. 如图11所示,XRD分析结果表明复合硬面层由奥氏体相、M7C3型碳化物相和马氏体相组成.

2.3 力学性能

2.3.1 硬度

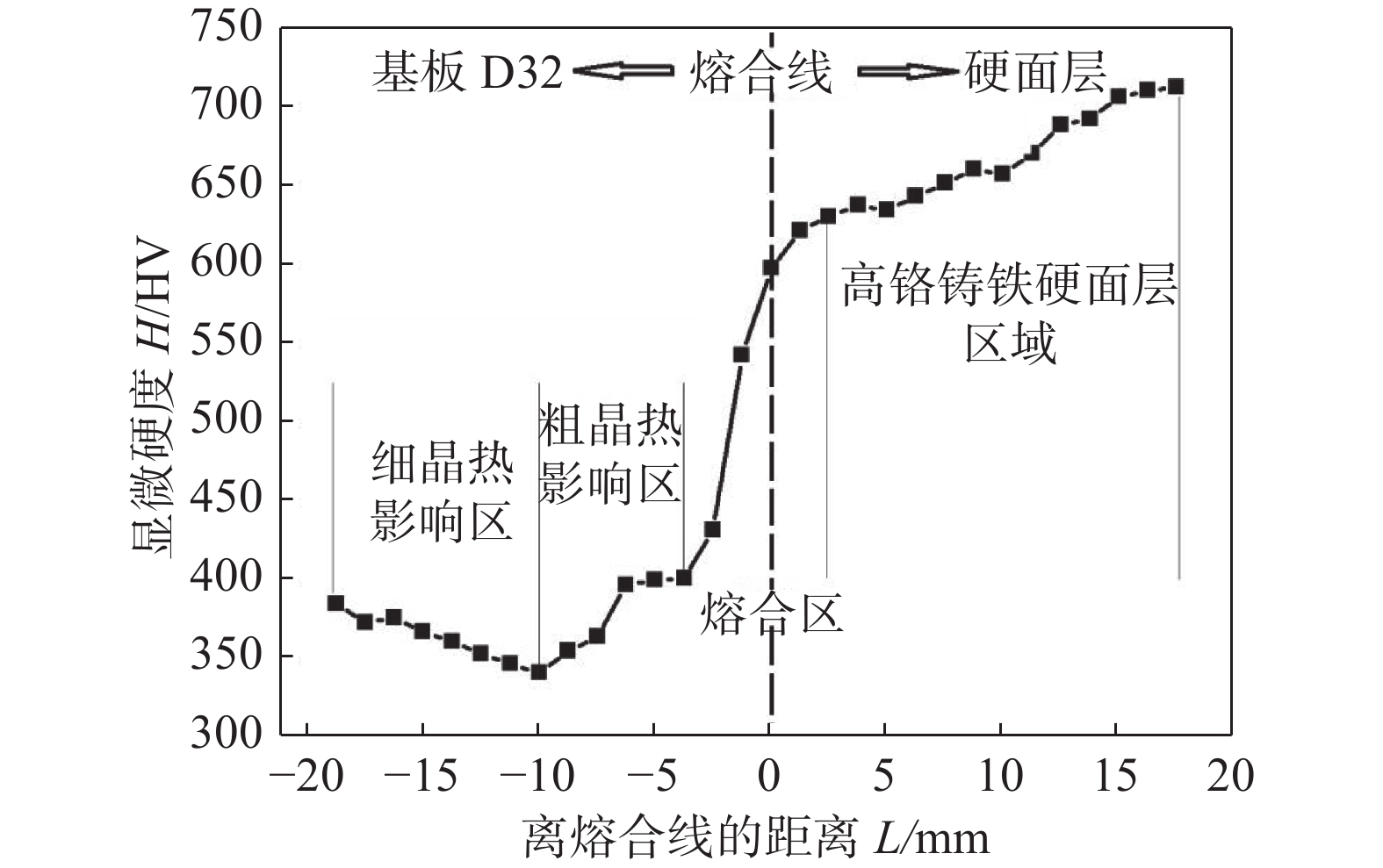

图12为低合金钢基材、热影响区、熔合区和高铬铸铁硬面层的显微硬度图. 热影响区的t8/5时间大于180 s,在冷却过程中整个试样冷却缓慢,没有马氏体的产生,硬度在330 ~ 400 HV之间,其中过热区存在粗大的魏氏组织,硬度较高,达到了400 HV,离熔合线距离增加,晶粒细化,魏氏组织减少,硬度随之降低;在热影响区细晶区晶粒比较细小,综合力学性能好,硬度略有提高;在熔合区,高铬铸铁中的碳元素向低合金钢中扩散,硬度随碳含量的增多明显升高;堆焊硬面层发生亚共晶转变,共晶碳化物程颗粒状分布在奥氏体基体上,硬度达到了700 HV,约为低合金钢D32硬度的2倍.

2.3.2 界面结合强度

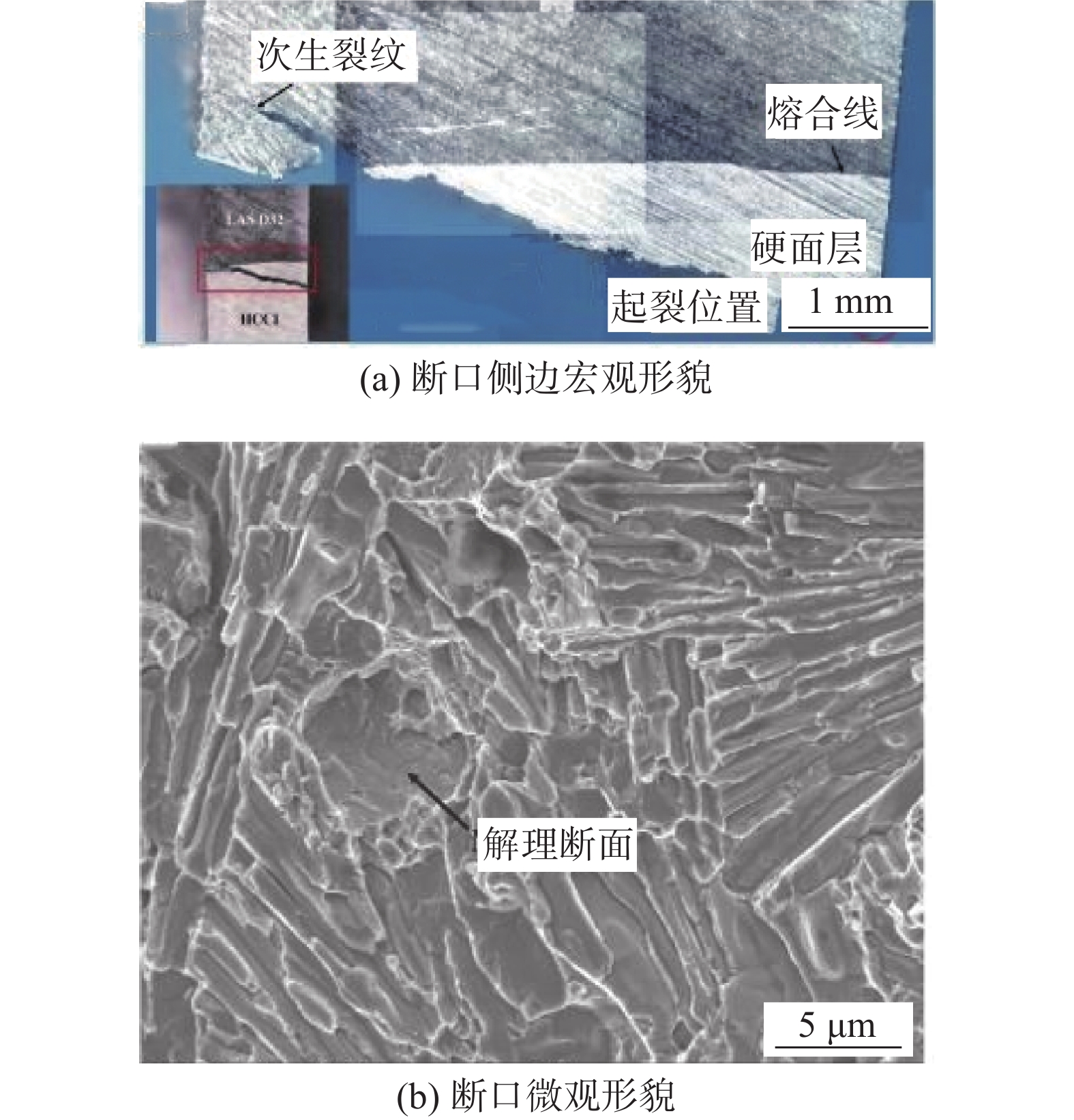

测定熔合界面的结合强度,当载荷F为14.4 kN,试样发生断裂,断裂面面积S为150 mm2,计算得到断裂强度σ为96 MPa. 图13是试样断裂位置及其断口特征. 图13a为断口侧边宏观形貌,裂纹首先在高铬铸铁堆焊层中萌生,裂纹萌生位置距离堆焊层与基材界面约1 mm,而后裂纹在高铬铸铁堆焊层中扩展,到达熔合界面后沿界面扩展,直至到达试样表面. 在裂纹扩展到熔合界面处产生次生裂纹,次生裂纹进入低合金钢粗晶热影响区,扩展到细晶热影响区停止,并没有贯穿到试样表面. 可见,低合金钢与高铬铸铁结合界面并不是熔合区最薄弱环节,结合强度满足使用要求. 图13b为断口的微观形貌特征,高铬铸铁为脆硬性材料,裂纹断面存在较多穿晶断裂解离面,解离面之间形成河流状花样,为解离性脆性断裂. 但由于高铬铸铁硬面层中含有较多的初晶奥氏体,韧性相对较高,如图13b中箭头所示,在界面层存在少量塑性变形后留下的撕裂状形貌.

2.3.3 冲击韧性

分别在高铬铸铁硬面层、低合金钢基材,复合界面熔合区和细晶热影响区取冲击试样,测得各部分的室温(25 ℃)冲击吸收能量见表3. 热影响区不同区域的冲击韧性差别较大,细晶区的晶粒细小均匀,其冲击韧性甚至好于基材,该区域的冲击吸收能量为基材的116%,而复合界面熔合区包含粗晶热影响区,粗大的魏氏组织使得熔合区冲击吸收能量只有低合金钢基材的32%,但仍为高铬铸铁硬面层的冲击韧性的5倍,复合后冲击韧性明显提高.

表 3 复合试样不同位置的冲击吸收能量Akv(25 ℃)(J)Table 3. Impact absorption energy at different positions of the composite specimen Akv(25 ℃)测试区 试样1 试样2 试样3 平均值 D32 166 162 164 164.0 熔合区 46 58 55 53.0 细晶热影响区 190 193 186 189.7 硬面层 11 10 11 10.7 2.3.4 耐磨性能

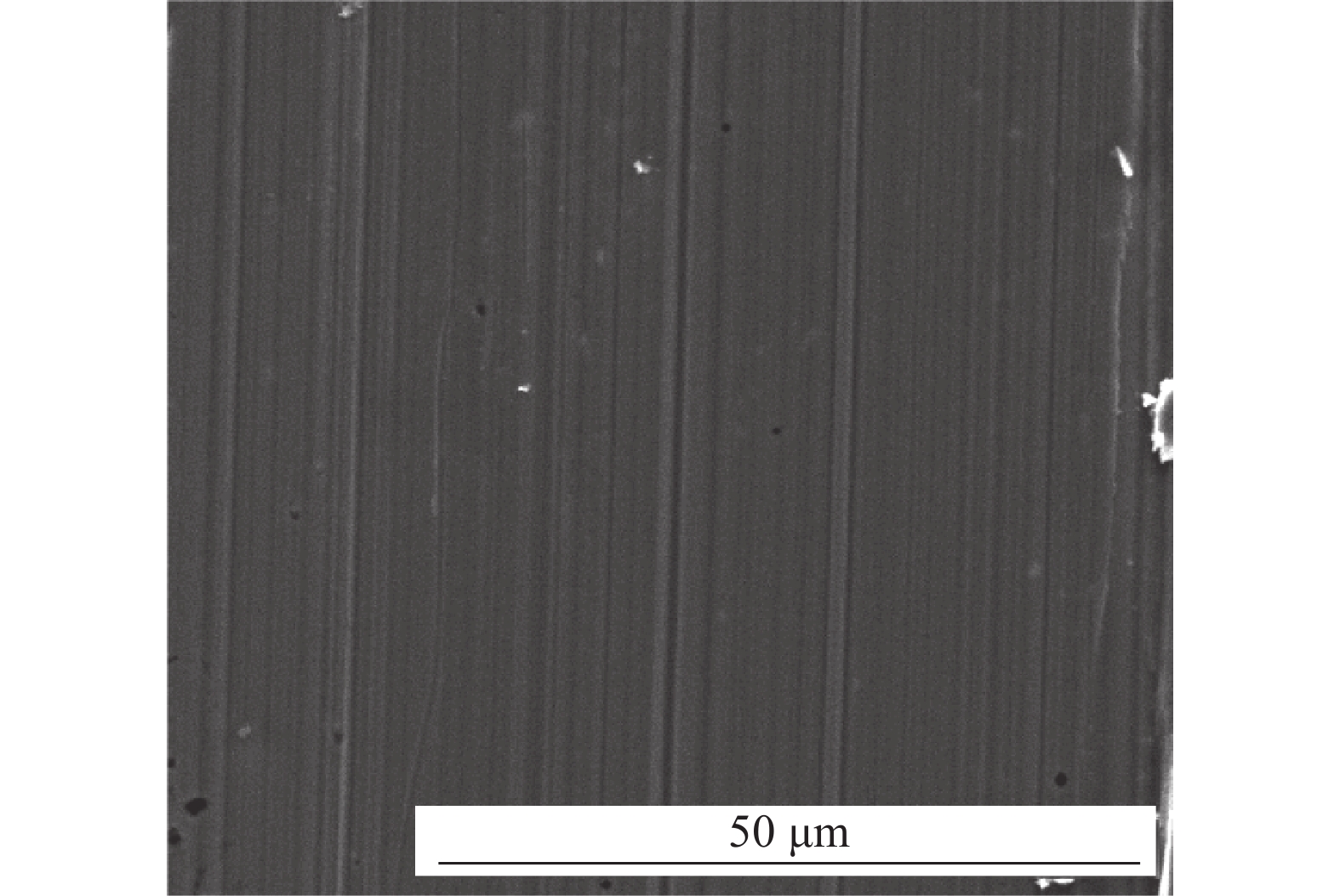

磨粒磨损试验测得高铬铸铁电渣硬面堆焊层摩擦平均失重为0.256 1 g,图14为磨损表面形貌. 可见磨损面犁沟细小且分布均匀,没有发现开裂和硬面层剥离现象,说明硬面层具有一定塑韧性和较高的硬度,在较大摩擦载荷下具有优良的耐磨粒磨损性能. 对比图11和图15的XRD分析结果,可以发现磨损后硬面层中奥氏体相含量降低,马氏体相含量增多,磨损前硬面层洛氏硬度为46 HRC±3 HRC,磨损后硬面层洛氏硬度为53 HRC±5 HRC,磨损后硬面层平均硬度提高了7 HRC. 这是因为奥氏体韧性较好,磨损过程中奥氏体在承受较大冲击载荷时发生了马氏体相变,使得硬面层硬度和耐磨损性能提高. 因此,在承受较大冲击载荷的磨粒磨损条件下,具有奥氏体基体的电渣堆焊高铬铸铁硬面层有良好的耐磨损性能.

3. 结论

(1) 电渣焊热输入大,用电渣堆焊的方法在低合金钢D32表面复合高铬铸铁硬面层,工件温度分布均匀,温度梯度小,可避免硬面层和结合界面产生裂纹.

(2) 电渣堆焊时热影响区焊接热循环峰值温度1 100 ℃以上区域为粗晶区,其t8/5时间大于180 s,没有马氏体,但含有魏氏组织;在高铬铸铁硬面层和低合金钢界面形成宽度约50 μm的奥氏体带状区,可有效提高界面韧性和结合强度;高铬铸铁硬面层组织稳定,含有大量的奥氏体组织.

(3) 电渣堆焊高铬铸铁/低合金钢复合试样冲击韧性较高铬铸铁硬面层冲击韧性提高了5倍;界面结合力测试时,断裂发生在高铬铸铁硬面层一侧,断裂强度96 MPa;电渣堆焊高铬铸铁硬面层中奥氏体在100 N摩擦载荷下发生马氏体相变,磨损前后硬面层硬度提高了7 HRC,具有良好的耐磨损性能.

-

表 1 低合金钢基板D32, ISO101熔嘴钢管和高铬铸铁硬面层的化学成分(质量分数,%)

Table 1 Chemical compositions of low alloy steel substrate D32, fusion nozzle steel pipe ISO101 and high chromium cast iron hardfacing layer

材料 C Si Mn Cu Cr Ni V Mo Al Fe 熔嘴 0.08 0.21 0.35 0.08 0.07 0.20 — — — 余量 基板 0.13 0.22 1.30 0.32 0.20 0.39 0.08 0.05 0.02 余量 硬面层 2.03 0.68 2.06 0.06 25.33 — — 0.88 0.07 余量 表 2 电渣堆焊过程焊接热循环特征参数

Table 2 Characteristic parameters of welding thermal cycle during electroslag surfacing

位置 峰值温度Tmax/℃ 高温停留时间(T = 1 000 ℃) t/s 800 ~ 500 ℃冷却时间t8/5/s 平均晶粒直径d/μm A 1 070 56 209 3 B 1 150 143 208 47 C 1 215 156 205 105 D 1 280 169 201 173 E 1 300 182 199 228 表 3 复合试样不同位置的冲击吸收能量Akv(25 ℃)(J)

Table 3 Impact absorption energy at different positions of the composite specimen Akv(25 ℃)

测试区 试样1 试样2 试样3 平均值 D32 166 162 164 164.0 熔合区 46 58 55 53.0 细晶热影响区 190 193 186 189.7 硬面层 11 10 11 10.7 -

[1] Tang X H, Chung R, Pang C J, et al. Microstructure of high (45wt.%) chromium cast irons and their resistances to wear and corrosion[J]. Wear, 2011, 271(9): 1426 − 1431.

[2] Tang X H, Chung R, Li D Y, et al. Variations in microstructure of high chromium cast irons and resultant changes in resistance to wear, corrosion and corrosive wear[J]. Wear, 2009, 267(1): 116 − 121.

[3] 苏允海, 梁学伟, 邓越, 等. FeAlCuCrNiNbx系高熵合金堆焊层的组织及性能分析[J]. 焊接学报, 2020, 41(4): 38 − 43,50. doi: 10.12073/j.hjxb.20191015001 Su Yunhai, Liang Xuewei, Deng Yue, et al. Microstructure and property analysis of FeAlCuCrNiNbx high-entropy alloy surfacing layer[J]. Transactions of the China Welding Institution, 2020, 41(4): 38 − 43,50. doi: 10.12073/j.hjxb.20191015001

[4] Wang S, Li Y M, Wang J, et al. Effect of in-situ (Ti & W) C multiphase particles on three-body abrasive wear of high chromium cast iron[J]. Materials Chemistry and Physics, 2023, 295(2): 127 − 161.

[5] Feng A X, Wei Y C, Liu B J, et al. Microstructure and mechanical properties of composite strengthened high-chromium cast iron by laser quenching and laser shock peening[J]. Journal of Materials Research and Technology, 2022, 20: 4342 − 4355.

[6] 魏建军, 黄智泉, 杨威. 高碳高铬铸铁堆焊合金组织分析[J]. 焊接学报, 2008, 29(3): 145 − 148. doi: 10.3321/j.issn:0253-360X.2008.03.037 Wei Jianjun, Huang Zhiquan, Yang Wei. Microstructures of high chromium cast iron for surfacing[J]. Transactions of the China Welding Institution, 2008, 29(3): 145 − 148. doi: 10.3321/j.issn:0253-360X.2008.03.037

[7] Chatterjee S, Pal T K. Weld procedural effect on the performance of iron based hardfacing deposits on cast iron substrate[J]. Journal of Materials Processing Technology, 2006, 173(1): 61 − 69. doi: 10.1016/j.jmatprotec.2005.10.025

[8] Sapate S G, RamaRao A V. Erosive wear behaviour of weld hardfacing high chromium cast irons: effect of erodent particles[J]. Tribology International, 2006, 39(3): 206 − 212. doi: 10.1016/j.triboint.2004.10.013

[9] Liu J B, Wang L M, Liu J H. Influence of process parameters on microstructure of reactive plasma cladding TiC-Fe-Cr coating[J]. China Welding, 2021, 30(2): 35 − 41.

[10] 刘西洋, 孙凤莲, 王君宇, 等. 自保护药芯焊丝激光-电弧复合热源堆焊参数对焊道表面成形的影响[J]. 焊接学报, 2018, 39(3): 83 − 88. doi: 10.12073/j.hjxb.2018390074 Liu Xiyang, Sun Fenglian, Wang Junyu, et al. Influence of the surfacing process of laser-arc hybrid welding with self-shielded flux-cored wire on the bead appearance[J]. Transactions of the China Welding Institution, 2018, 39(3): 83 − 88. doi: 10.12073/j.hjxb.2018390074

[11] Xie G, Sheng H, Han J T, et al. Fabrication of high chromium cast iron/low carbon steel composite material by cast and hot rolling process[J]. Materials & Design, 2010, 31(6): 3062 − 3066.

[12] Xiong B W, Cai C C, Wang H, et al. Fabrication of high chromium cast iron and medium carbon steel bimetal by liquid-solid casting in electromagnetic induction field[J]. Materials & Design, 2011, 32(5): 2978 − 2982.

[13] Rodionova I G, Sharapov A A, Puzachev V I, et al. Use of electroslag hard-facing to improve the quality of corrosion-resistant bimetal[J]. Chemical and Petroleum Engineering, 1998, 34(2): 139 − 143. doi: 10.1007/BF02418175

-

期刊类型引用(2)

1. 艾孝文,龚建勋,李再华. Cr对Fe-Cr-C-Nb-V系堆焊合金组织及耐磨性的影响. 兵器材料科学与工程. 2024(03): 42-48 .  百度学术

百度学术

2. 关帅,曲洺剑,闫屾,申玉龙,那晓晨,李泰华. 高硬度过共晶高铬铸铁的合金化与热处理工艺研究. 阀门. 2023(04): 432-435 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: