Effect of wire composition on weldability of a Ni-based superalloy welded by TIG method

-

摘要: 解决K4951合金的熔焊修复是实现新一代航空发动机机匣研制的关键.针对K4951合金中的难熔元素含量高、可焊性较差的问题,本文根据该合金的成分特点,通过调整母材中的沉淀强化元素和固溶强化元素,设计出7种成分的焊丝,并利用扫描电镜、透射电镜、电子探针和热力学软件等研究手段分析了合金元素对焊接接头的裂纹敏感性和持久性能的影响.结果表明,在母材成分的基础上提高焊丝中B元素含量至0.04%,接头的裂纹敏感性显著增加,焊缝金属加工即断裂;提高Nb元素含量可提升晶界液膜的愈合能力,有效的降低焊缝样品的焊接敏感性,接头的持久寿命由15 h提升至41 h;降低Cr,Mo元素的含量可以在一定程度上提高的合金的裂纹敏感性,使接头的持久寿命提升;提高Al元素的含量,同时调控Nb,Cr,Mo等元素可有效抑制裂纹形成,并提升了焊缝金属的高温服役性能.研究结果可为后续沉淀强化镍基高温合金的焊接性研究提供一定的参考价值.Abstract: To solve the fusion welding problem of K4951 alloy is the key to realize the development of a new generation of aero-engine casing. Since the K4951 alloy contains the high content of refractory elements and the weldability is poor, this study designed seven kinds of welding wires by adjusting the precipitation-strengthening elements and solid-solution strengthening elements according to the composition characteristics of the alloy. The effects of alloying elements on crack sensitivity and creep properties of the welding joints were analyzed by means of scanning electron microscopy (SEM), transmission electron microscopy (TEM), electro-probe microanalyzer (EPMA) and thermal-calc software. Results show that when the content of B was increased to 0.04%, the crack sensitivity of the joint was significantly increased, and the weld metal is fractured. Increasing the Nb content can improve the healing ability of the liquid film in grain boundary, which can reduce the welding sensitivity of welding samples, and increase the creep life of joints from 15 h to 41 h. Reducing the content of Cr and Mo can increase the crack sensitivity of the alloy to a certain extent and increase the creep life of the joint. Increasing Al content and regulating the Nb, Cr, Mo and other elements can effectively inhibit crack formation and improve the high-temperature service performance of the welding joint. The results of this study can provide an important reference value for the subsequent research on weldability of precipitation strengthened nickel-based superalloy.

-

Keywords:

- nickel-based superalloy /

- fusion welding /

- wire components /

- weldability

-

0. 序言

机匣是航空发动机的重要零件之一,是整个发动机的基座,其外形结构复杂[1].不同的发动机、发动机不同部位,机匣的形状各不相同.在早期的发动机中,主要选用耐热钢来制备燃烧室机匣和涡轮机匣,随后采用锻造高温合金来制备高温部件机匣[2].然而,随着航空发动机的推重比增加,对机匣材料的要求不断提高,现开始采用铸造的方法来制造涡轮承力机匣,主要选用的合金牌号有K4169和K432A等.整体铸造机匣最为突出的问题是铸造后出现缩孔、疏松等缺陷,需要采用焊接的方法进行铸造缺陷的修复,K4169合金具有优良的可焊性[3],无焊接裂纹或补焊后变脆等问题,故成为铸造机匣的首选材料.

随着航空发动机的不断升级,先进的航空发动机要求具有更高的承温和承力.在结构设计上,涡轮承力机匣的壁厚更薄,且为空心结构,铸造时补缩十分困难,且与之相配零件多,相关配合尺寸既多又严,对铸件几何形状和尺寸精度要求很高;作为一个主要承力件,对铸件冶金质量要求很高. 因此,传统的机匣材料已经不能满足新一代高推重比发动机的使用要求,现在迫切地需要选用高承温能力、低密度的合金材料用于新一代航空发动机机匣.

K4951合金是中国科学院金属研究所研制的一种沉淀强化镍基铸造高温合金,密度低于8.2 g/cm3,具有优异的高温力学性能[4],可以满足新一代航空发动机高温合金部件的使用工况要求.但是,作为沉淀强化镍基高温合金,K4951合金中难熔元素含量较高[5],铸造热裂纹倾向性较大,焊接修复过程中易形成裂纹[6],焊接修复工艺窗口窄. 因此,K4951合金的焊接性研究成为其在涡轮承力机匣上应用的关键问题.

以往对镍基高温合金进行熔焊研究的过程中,发现裂纹通常形成于晶界[6-8],这是由于在高温条件下,晶界的强度相对于内部晶粒的强度较低,使其成为焊接过程中的薄弱区域[9-11].通常认为各类合金的性能与晶界处元素的偏析和第二相的析出密切相关[12-14].研究表明,在焊接过程中晶界处低熔点相的液化是高温合金裂纹形成的主要原因[15]. 文中针对K4951合金可焊性较差的问题,以合金成分与可焊性的内在联系为切入点,系统研究固溶强化元素和沉淀强化相形成元素在熔焊过程中的偏析行为,分析合金元素对裂纹敏感性的影响,揭示合金元素对焊接裂纹敏感性的作用机制.在此基础上,设计制备具有优良焊接性的熔焊材料,研究成果可为其他航空发动机高温部件的熔焊连接和修复提供技术依据.

1. 试验方法

1.1 试验材料

试验选用的母材为K4951合金,制备的方法为:成分配备好的母合金锭在自制的真空感应炉中熔炼,然后浇铸成厚度为5 mm的板材.将铸坯切割成尺寸为40 mm × 20 mm × 4 mm的板材.重新冶炼特殊成分的K4951母合金,并采用定向凝固炉和定向专用型壳进行定向浇注,浇注前将石英管插入型壳中,使合金液流在石英管内部定向生成柱状晶,试验所采用的石英管如图1所示.

焊丝成分在K4951母合金标准成分(1号)范围的基础上进行了优化调整,分别制备母材成分的焊丝(1号),和在此基础上分别调整Cr,Al,Mo,Nb和B元素的含量,母材和焊丝的具体成分见表1(Ni为余量).

表 1 母材及焊丝合金元素成分(质量分数,%)Table 1. Compositions of base metal and welding wire编号 合金元素 Co Cr Al Nb Mo W C B 1 5 10 5.5 1.8 3.5 3 0.1 0.005 2 5 10 5.5 1.8 3.5 3 0.1 0.04 3 5 10 5.5 2.4 3.5 3 0.1 0.005 4 5 8 5.5 1.8 3.5 3 0.1 0.005 5 5 10 5.5 1.8 2.5 3 0.1 0.005 6 5 10 6.2 1.8 3.5 3 0.1 0.005 7 5 8 6.2 2.4 2.5 3 0.1 0.005 1.2 试验方法

采用钨极氩弧焊(TIG)对板厚为4 mm的K4951和K465高温镍基合金进行焊接,采用单边V形坡口,预留1 mm的钝边,并采用75%Ar + 25%He混合气保护,焊接电流为45 A,焊接电压为13 V,焊接速度为0.05 m/min.焊后利用扫描电子显微镜(SEM)、透射电镜(TEM)、能谱仪对焊接接头的显微组织进行分析.利用IPP6.0软件来测量裂纹长度.利用电子探针(EPMA)来定量分析第二相的成分,每种第二相测试3次,取平均值.利用Thermal-calc软件来模拟焊缝的凝固过程,所采用的数据库为TTNi8.利用挂式持久试验机对焊后接头进行650 ℃/620 MPa条件下的持久寿命测试,每个条件下的接头测试3次,取平均值.采用有限元分析软件Abaqus中的Standard/Explicit模块建立2维平面有限元模型,实现多次焊道填充层的模拟.通过Python编程设计子程序快速创建分析步完成焊接材料的填充,通过施加温度场边界条件实现对焊接加热升温及冷却过程的模拟.

2. 试验结果及分析

2.1 K4951熔焊接头组织及凝固行为

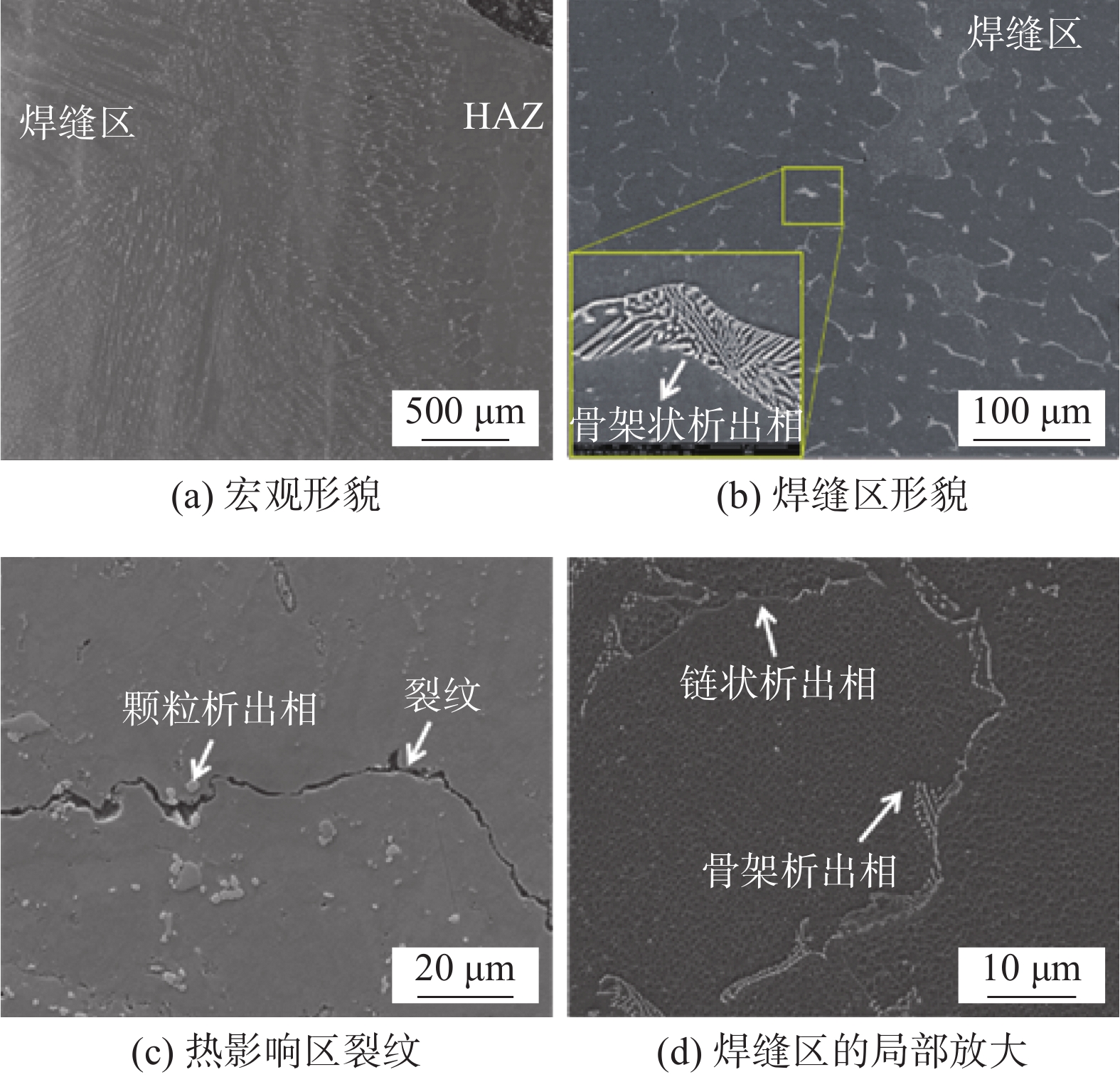

图2a为采用与母材成分一致的焊丝(1号)焊接K4951合金的焊接接头宏观扫描电子图像.图中可明显观察到接头可以分为两个区:焊缝区(FZ)和热影响区(HAZ).焊缝区的晶粒与母材区的晶粒联生生长,其晶粒尺寸小于热影响区.同时也可以看出,采用同质焊料来焊接该合金在焊缝内容易形成微裂纹.

图2b和图2d焊缝区的局部放大图,可以看出在焊缝区内析出了大量第二相,这些析出相主要分布在枝晶间和晶界处.这些析出相大部分呈骨架状,同时在晶界处也可以观察到细小的链状析出相和少量尺寸较小颗粒状析出相,且微裂纹易于在这些细小的析出相处萌生(图2c和2d).利用SEM-EDS初步分析各个析出相的成分发现,骨架状析出相主要富Nb,而链状析出相主要富Mo和Cr,可判断二者为不同类型的析出相.

利用TEM对焊缝内各类析出相的微观结构进行分析.通过分析TEM衍射谱发现,骨架状和链状析出相均具有复杂面心立方晶体结构(图3a和3c),其中骨架状析出相的晶体结构与MC碳化物的晶体结构一致;链状硼化物的晶体结构与M23C6的晶体结构一致.对颗粒状析出相的衍射谱进行分析发现该析出相具有四方晶体结构,与M3B2型硼化物的晶体结构一致.

利用EPMA对焊缝内各类析出相的成分进行定量分析,其结果如图4所示.可以发现骨架状析出相的Nb和C的原子比例接近于1,结合TEM衍射结果可判断该析出相为MC型碳化物.晶界处链状析出相的原子比为:M(Mo,Cr,Ni等)∶C∶B ≈ 80∶12∶8,金属元素M与C和B的原子比例约为4,这与M23C6中金属元素与C的比(3.83)相接近,考虑到该相含有一定量的B元素,并结合前面TEM衍射分析结果可判断该析出相为具有复杂面心立方结构M23(C, B)6型碳硼化合物.晶界处细小颗粒状析出相同样富Mo和Cr,但该相的B元素含量较高( ~ 35%),与M3B2的原子比例较为接近,可推断其为具有四方晶体结构的M3B2型硼化物.

利用Thermal-calc软件对1号焊丝成分的合金平衡凝固相图进行计算,计算结果如图5所示.根据结果可知K4951成分的合金在平衡凝固过程中涉及到的相种类主要有γ基体、γ′析出相、MC和M23C6型碳化物以及M3B2型硼化物.这与实际观察的结果相接近,证明了理论计算具有一定的准确性. 因此,在平衡凝固过程中,首先形成基体γ相,然后发生L→γ + MC共晶反应,这与实际观察到的骨架状碳化物共晶相对应.然而通过分析计算结果还可以发现,在降温过程中MC碳化物只有在温度高于1100 ℃以上时才比较稳定,焊缝冷却至室温时MC碳化物会发生分解而形成M23C6碳化物,这与实际观察到的大量MC碳化物不符.分析其原因,Thermal-calc软件计算的结果是基于平衡状态下的凝固相图,而实际凝固过程中的冷却速率较快. 因此,在高温下形成的MC碳化物在快冷下只有少部分发生了γ + MC→ M23C6转变,大部分MC碳化物保留至室温.此外,由于合金中含有B元素,而B元素在凝固过程中易偏聚于残余液相内,因此B原子倾向于偏聚在枝晶间和晶界处,且与Mo,W和Cr等强硼化物形成元素结合进而形成M3B2. 另外,在降温过程中,少量B原子还会进入到M23C6中,与其构成M23(C, B)6型碳硼化合物.这可能与B原子替换了M23C6中C原子位置降低了体系的能量有关.

2.2 焊丝成分对焊缝裂纹敏感性及性能的影响

利用表1的成分,在原有基材焊丝的成分基础上,调整B,Nb,Cr,Mo和Al的成分制备出不同成分的焊丝,对K4951合金进行焊接,然后统计采用不同焊丝获得的接头内单位面积内的微裂纹总长,用来评价这些焊丝焊接K4951合金的裂纹敏感性;在此基础上测试不同成分的接头在650 ℃/620 MPa条件下的持久寿命,评价接头的服役性能,焊缝微裂纹总长和相应的持久寿命统计结果如图6所示.该结果表明,提高B元素含量(2号),接头的裂纹敏感性显著增加,裂纹总长度提高到原焊缝(1号)的近4倍,导致接头在机械加工过程中直接断裂,持久寿命为零;提高Nb元素含量(3号)可以较为有效的降低焊缝样品的焊接裂纹敏感性,接头的持久寿命显著提升;降低Cr,Mo(4号 ~ 5号)的含量可以在一定程度上降低合金的裂纹敏感性,使得接头的持久寿命提升;提高Al(6号)的含量导致接头的裂纹敏感性有所上升,从而使接头的持久寿命有所下降.

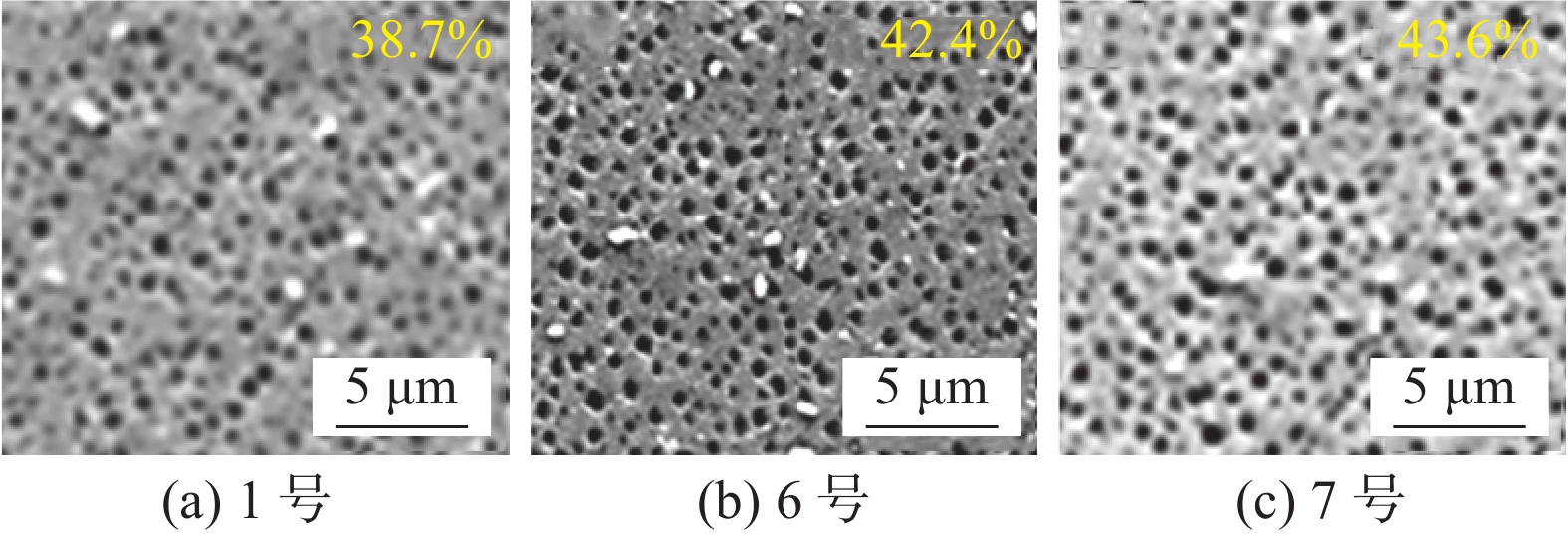

分析发现,对于Al元素含量较高的合金(6号),虽然具有较高的γ′体积分数(图7b),却并没有实现较好的持久寿命,这主要与焊接过程中形成了较多的裂纹有关.为降低焊接接头的裂纹敏感性,同时提升接头的持久性能,在综合分析不同元素对焊缝裂纹敏感性的影响基础上,提高Nb元素含量,降低Mo,Cr元素含量来提升焊缝的抗裂能力,提升Al元素含量来增加沉淀强化相(γ′相)的含量,制备出优化的焊丝(7号). 利用该焊丝焊接K4951合金,发现接头的裂纹敏感性显著降低,同时沉淀强化相的含量相对于基材焊丝也得到了提升(图7c).

以上结果表明,接头的服役性能是接头裂纹敏感性与强化相综合作用的结果.通过优化焊丝成分降低接头的裂纹敏感性,同时提升基体的沉淀强化程度可以获得较为优异的高温服役性能.

2.3 合金元素在焊接开裂过程中的作用机制

为分析焊丝成分对焊接裂纹敏感性的影响,须明确在焊接过程中各类元素在焊缝凝固过程中的偏析行为.利用SEM-EDS测试各类元素在不同成分焊缝内枝晶干和枝晶间的成分,分析元素的分配系数,结果如图8所示.根据测试结果可知,Al,Cr,Nb和Mo元素的分配系数k均小于1,表明这些元素易于偏聚在枝晶间,Ni,W和Co的元素分配系数k均大于1,表明这些元素易于偏聚在枝晶干.

利用热力学软件Thermo-calc中的Scheil快速凝固模型计算焊缝凝固过程中元素固液配分曲线,结果如图9所示. 图10为不同焊丝焊缝内晶界的形貌. 利用有限元软件模拟工件在焊接过程中的应力分布,结果表明,Nb元素在凝固过程中质量分数随液相质量分数的减少呈现增加趋势,且斜率最大,这与Nb元素具有更低的分配系数(约为0.4)相对应.这表明该元素相比于其他元素更容易偏析于枝晶间,增加了液化相的体积分数(图10a,10b),有利于补充由焊缝热应力引起的开裂,从而提升液化晶界的愈合能力,降低焊缝的裂纹敏感性.Cr和Mo易偏析于枝晶间,同时两种元素既是固溶强化元素也是硼化物形成元素.降低Cr和Mo的含量可以在一定程度上降低焊缝基体的本征强度从而抑制基体的开裂倾向,同时也可以降低枝晶间和晶界处脆性硼化物相(M3B2)的形成,进而使相对较多的B原子进入M23C6中,在晶界形成更多的链状M23(C, B)6型碳硼化合物,而已有研究表明链状M23(C, B)6碳硼化合物有利于抑制晶界的开裂[16]. 因此,以上两方面因素共同作用使得减少Cr和Mo的含量可以降低焊缝的裂纹敏感性.Al元素易偏析于枝晶间和晶界,仅增加Al元素一方面可以提升沉淀强化相的含量,但同时也增加了晶界处形成脆性γ/γ′共晶的倾向[5],增加裂纹敏感性. 因此,仅增加Al元素无法达到提升焊缝服役性能的目的.

需要说明的是由于测试精度的限制,B元素并没有进行定量测试,但根据以往的研究可知,B元素镍基高温合金凝固过程中易偏析于晶界[17],因此提升B的含量可以促进晶界脆性硼化物的形成(图10c).而相比于M23C6碳化物而言,M3B2硼化物的脆性更大,这是由于M3B2硼化物中非金属元素的含量更高,非金属性更强,形成焓更低. 将B的含量从0.005%提升至0.04%,可显著促进晶界硼化物的形成,消耗了对晶界有利的M23(C, B)6硼化合物的形成元素,从而抑制了M23(C, B)6的形成.因此,提高B含量可提升接头的裂纹敏感性.

3. 结论

(1)采用研制的焊丝焊接K4951,焊接接头主要包含γ基体、γ′析出相、MC和M23(C, B)6型碳硼化物以及M3B2型硼化物,在凝固过程中主要发生L→ γ + MC共晶反应和γ + MC + B→M23(C, B)6共晶转变.

(2) Nb的枝晶干/枝晶间分配系数低于0.5,易偏析于晶界. 增加晶界液化相的体积分数,提升液化晶界的愈合能力,从而降低焊接裂纹敏感性,而B元素的作用相反.

(3) Cr,Mo元素可增加焊缝基体的本征强度,促进脆性硼化物的形成,增加焊缝的开裂倾向.降低这两种元素1% ~ 2%,可降低焊缝的裂纹敏感性.

(4) 提升焊丝中Al的含量0.7%焊缝中的沉淀强化相含量由38.7%增加至43.6%,会提升接头的裂纹敏感性. 同时调控焊缝中的固溶强化元素和晶界强化元素可有效抑制焊缝金属的裂纹敏感性,从而达到提升焊缝金属高温服役性能的目的.

-

表 1 母材及焊丝合金元素成分(质量分数,%)

Table 1 Compositions of base metal and welding wire

编号 合金元素 Co Cr Al Nb Mo W C B 1 5 10 5.5 1.8 3.5 3 0.1 0.005 2 5 10 5.5 1.8 3.5 3 0.1 0.04 3 5 10 5.5 2.4 3.5 3 0.1 0.005 4 5 8 5.5 1.8 3.5 3 0.1 0.005 5 5 10 5.5 1.8 2.5 3 0.1 0.005 6 5 10 6.2 1.8 3.5 3 0.1 0.005 7 5 8 6.2 2.4 2.5 3 0.1 0.005 -

[1] 温登哲, 陈予恕. 航空发动机机匣动力学研究进展与展望[J]. 动力学与控制学报, 2013, 11(1): 12 − 19. doi: 10.6052/1672-6553-2013-003 Wen Dengzhe, Chen Yushu. Review and prospect on the research of aero-engine casing dynamics[J]. Journal of Aerospace Power, 2013, 11(1): 12 − 19. doi: 10.6052/1672-6553-2013-003

[2] 于志涌. 航空发动机机匣加工工艺探讨[J]. 科技创新与应用, 2013(17): 103. Yu Zhiyong. Discussion on machining technology of aircraft engine casing[J]. Technology Innovation and Application, 2013(17): 103.

[3] 许章华, 谢志雄, 康茂东, 等. K4169高温合金铸件铸造缺陷修复及疲劳性能研究[J]. 材料导报, 2021, 358(22): 22115 − 22120. Xu Zhanghua, Xie Zhixiong, Kang Maodong, et al. Study of casting defect repair and fatigue performance of K4169 superalloy casting[J]. Material Reports, 2021, 358(22): 22115 − 22120.

[4] Yu J J, Lian Z, Chu Z, et al. Properties and microstructures of M951 alloy after long-term exposure[J]. Materials Science & Engineering A, 2010, 527(7-8): 1896 − 902.

[5] 崔路卿. M951G镍基高温合金微观组织和力学性能研究[D]. 安徽: 中国科学技术大学, 2019. Cui Luqing. Investigation of microstructures and mechanical properties of M951G nickle-base superalloy[D]. Anhui: University of Science and Technology of China, 2019.

[6] 郭枭, 徐锴, 魏超, 等. GH2132高温合金熔敷金属结晶裂纹敏感性[J]. 焊接学报, 2022, 43(11): 30 − 35 + 125 + 164. doi: 10.12073/j.hjxb.20220623002 Guo Xiao, Xu Kai, Wei Chao, et al. Solidification crack sensitivity of GH2132 superalloy deposited metal[J]. Transactions of The China Welding Institution, 2022, 43(11): 30 − 35 + 125 + 164. doi: 10.12073/j.hjxb.20220623002

[7] 王帅, 付立铭, 袁勇, 等. NiFe基合金激光增材制造热裂纹形成机理及调控[J]. 焊接学报, 2022, 43(5): 8 − 13 + 113-114. doi: 10.12073/j.hjxb.20220101001 Wang Shuai, Fu Liming, Yuan Yong, et al. Mechanism and elimination of hot cracks in laser additive manufacturing of NiFe based superalloy[J]. Transactions of The China Welding Institution, 2022, 43(5): 8 − 13 + 113-114. doi: 10.12073/j.hjxb.20220101001

[8] 王磊, 李赫, 黄勇, 等. 各向异性对焊接凝固裂纹影响规律的相场法模拟[J]. 焊接学报, 2021, 42(12): 83 − 86 + 101-102. doi: 10.12073/j.hjxb.20210309001 Wang Lei, Li He, Huang Yong, et al. Phase field investigation on solidification cracking susceptibility in the molten pool under different anisotropy[J]. Transactions of The China Welding Institution, 2021, 42(12): 83 − 86 + 101-102. doi: 10.12073/j.hjxb.20210309001

[9] Yuan C, Ke Z, Jian H, et al. Characterization of heat affected zone liquation cracking in laser additive manufacturing of Inconel 718[J]. Materials & Design, 2015, 90(4): 586 − 94.

[10] Xia Wanshun, Zhao Xinbao, Yue Liang, et al. A review of composition evolution in Ni-based single crystal superalloys[J]. Journal of Materials Science & Technology, 2020, 44(9): 76 − 95.

[11] Qian M, Lippold J C. The effect of annealing twin-generated special grain boundaries on HAZ liquation cracking of nickel-base superalloys[J]. Acta Materialia, 2003, 51(12): 3351 − 3361. doi: 10.1016/S1359-6454(03)00090-9

[12] Du Beining, Shi Zhiwu, Yang Jinxia, et al. M5B3 boride at the grain boundary of a nickel-based superalloy[J]. Journal of Materials Science & Technology, 2016, 32(3): 265 − 270.

[13] Hu Honglei, Zhao Mingjiu, Rong Lijian. Retarding the precipitation of η phase in Fe-Ni based alloy through grain boundary engineering[J]. Journal of Materials Science & Technology, 2020, 47(12): 152 − 161.

[14] Xue Junliang, Guo Wei, Yang Jin, et al. In-situ observation of microcrack initiation and damage nucleation modes on the HAZ of laser-welded DP1180 joint[J]. Journal of Materials Science & Technology, 2023, 148(1): 138 − 149.

[15] Sterle W, Krause S, Moelders T, et al. Influence of heat treatment on microstructure and hot crack susceptibility of laser-drilled turbine blades made from René 80[J]. Materials Characterization, 2008, 59(11): 1564 − 71. doi: 10.1016/j.matchar.2008.01.021

[16] Wen Mingyu, Sun Yuan, Yu Jinjiang, et al. Amelioration of weld-crack resistance of the M951 superalloy by engineering grain boundaries[J]. Journal of Materials Science & Technology, 2021, 78(19): 260 − 267.

[17] 葛华龙. 镍基高温合金第二相微观结构与作用机理研究[D]. 安徽: 中国科学技术大学, 2021. Ge Hualong. Transmission electron microscopy investigation on the secondary phases of nickel-based superalloy[D]. Anhui: University of Science and Technology of China, 2021.

-

期刊类型引用(7)

1. 张普,曹四龙. Al_2O_3+TiO_2复合颗粒对激光熔覆Inconel 718基润滑涂层显微组织及高温磨损行为的影响研究. 材料保护. 2024(06): 8-19 .  百度学术

百度学术

2. 魏来,李丹,董振. 原位自生(Ti, V)C堆焊层的耐磨性能. 沈阳工业大学学报. 2023(01): 43-47 .  百度学术

百度学术

3. 刘海浪,卢儒学,陈健,徐珖韬,张倩. 镍基合金电子束熔覆表面改性及高温耐磨性研究. 金属热处理. 2021(04): 161-166 .  百度学术

百度学术

4. 吴雁楠,黄诗铭,朱平,马振一,兰博,何翰伟,郝博文. 原位碳化钛颗粒增强镍基喷焊层的组织与性能. 热加工工艺. 2021(22): 96-98+102 .  百度学术

百度学术

5. 马强,陈明宣,孟君晟,李成硕,史晓萍,彭欣. 纯铜表面氩弧熔覆TiB_2/Ni复合涂层组织及耐磨性能. 焊接学报. 2021(09): 90-96+102 .  本站查看

本站查看

6. 王永东,杨在林,张宇鹏,朱艳. Y_2O_3对原位自生TiC增强Ni基涂层组织和性能影响. 焊接学报. 2020(02): 53-57+100 .  本站查看

本站查看

7. 陈鹏涛,曹梅青,吕萧,仇楠楠. 氩弧熔敷原位合成ZrC-TiB_2增强铁基涂层的组织与性能. 上海金属. 2020(05): 15-20 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: