Effect of Al and Mg elements on microstructure and mechanical properties of GPa-grade steel deposited metal

-

摘要: 针对吉帕级熔敷金属韧性不足的现状,设计了4组焊丝,研究了Al,Mg元素对金属粉芯焊丝熔敷金属组织和力学性能的影响. 采用扫描电子显微镜对熔敷金属的显微组织进行了表征,通过力学性能测试表征了熔敷金属的力学性能. 结果表明,熔敷金属主要由马氏体、贝氏体构成. 随着熔敷金属中Al,Mg元素的添加量由0Al-0Mg增加至0.3Al-0.9Mg,其氧含量由0.0308%降为0.0143%,聚合贝氏体含量减少,板条马氏体含量增加. 夹杂物由传统的以Fe,Al,Si,Mn等元素的氧化物转变为以Al,Mg氧化物为主的球形细小夹杂物(MgO·Al2O3). 0.3Al-0.9Mg组与0Al-0Mg组相比较,夹杂物的平均尺寸降低了0.13 μm,抗拉强度增加了152 MPa,冲击吸收能量增加了11 J (−20 ℃).Abstract: In view of the insufficient toughness of the GPa-grade deposited metal, four groups of welding wires were designed to study the effects of Al and Mg elements on the microstructure and mechanical properties of metal cored welding wires. The microstructure of the deposited metal was characterized by scanning electron microscopy (SEM). The mechanical properties of the deposited metal were characterized by mechanical properties test. The results show that the deposited metal mainly consists of martensite and bainite. With the increase of Al and Mg contents from 0Al-0Mg to 0.3Al-0.9Mg, the content of O decreases from 0.030 8% to 0.014 3%, and the content of coalesced bainite decreases while that of lath martensite increases. and the inclusions were transformed from traditional oxides including Fe, Al, Si, Mn, etc. to spherical and fine particles mainly composed of Al and Mg oxides inclusions. Compared with 0Al-0Mg group, the average size of the inclusion in 0.3Al-0.9Mg group decreases by 0.13 μm, the tensile strength was increased by 152 MPa, and the impact absorption energy was increased by 11 J (−20 ℃).

-

0. 序言

近年来,工程机械不断向轻量化和高载荷的方向发展,对钢的综合力学性能提出了更高的要求. 焊接作为高强钢的主要连接方式,在工程结构中起着关键的作用. 目前,抗拉强度为1.0 ~ 1.3 GPa的高强钢在工程机械行业得到了应用,但与之相匹配的焊接材料仍然处于研制阶段. 尽管在某些特定的情况下低强度匹配能够满足使用要求[1-3],但为了能让构件的强度得到充分的利用,开发与之匹配的新一代高强韧焊接材料非常必要.

合金元素在很大程度上决定了熔敷金属的综合力学性能. Keehan等人[4-5]通过探究C,Mn元素含量的变化与熔敷金属强度和韧性关系,结果表明,强度为0.8 ~ 1.0 GPa的熔敷金属微观组织主要是由上贝氏体、下贝氏体、聚合贝氏体和马氏体等构成,C和Mn的含量过高会恶化熔敷金属的韧性. 此外,熔敷金属中的氧含量对其韧性也有非常大的影响. Seo等人[6]在4种不同的Ar + CO2比例下焊接制备熔敷金属,结果发现,熔敷金属的氧含量会随着保护气体中CO2比例的增加而增加,在氧含量为0.015%时韧性最佳. 苏小虎等人[7]通过改变保护气体配比和采用Zr-Ti,Ti-B微合金化研究了熔敷金属中氧含量以及夹杂物对韧性的影响,结果发现,随着氧含量的增加,夹杂物尺寸增大,冲击韧性明显降低,同时发现Zr-Ti微合金化能调控夹杂物尺寸从而提高韧性. 于航等人[8]通过控制熔敷金属的氧含量,研究了其对冲击韧性的影响,结果表明,Si-Mn-O, Si-Mn-Al-O复合氧化物夹杂是导致00Cr13Ni5Mo熔敷金属韧性下降的主要原因. 多数研究结果表明,熔敷金属氧含量增加,会导致冲击韧性降低,尤其对于马氏体组织熔敷金属[9-10].

文中设计了4种金属粉芯焊丝,并采用熔化极活性气体保护焊制备了相应的熔敷金属. 其目的是为降低吉帕级超高强钢熔敷金属的氧含量,从而获得强韧性匹配良好的焊接材料. 系统地研究了Al和Mg元素的添加量对熔敷金属显微组织和力学性能的影响规律.

1. 试验方法

在焊接冶金过程中,Al,Mg元素对O的亲和力远强于Si,Mn元素,故可以抑制Si,Mn氧化物的产生. 但研究表明,单独添加Al或Mg元素时脱氧效果并不理想[11]. 为考察Al,Mg元素对熔敷金属中氧含量的影响规律,设计了4种不同Al,Mg元素含量的金属粉芯焊丝(ϕ1.2 mm),设计成分如表1所示,并分别命名为0Al-0Mg,0.15Al-0.75Mg,0.3Al-0.9Mg,0.45Al-1.05Mg. 其中Al,Mg元素含量比例是通过改变镁粉和铝镁合金粉比例得到的. 采用熔化极活性气体保护焊制备熔敷金属,保护气体为80%Ar + 20%CO2,气体流量为15 L/min,焊接工艺参数如表2所示.

表 1 焊丝的设计成分(质量分数, %)Table 1. Chemical compositions of welding wires编号 C Si Mn Ni Cr Mo Al Mg Fe 0Al-0Mg 0.115 0.6 2.15 2.75 0.65 0.7 0 0 余量 0.15Al-0.75Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.15 0.75 余量 0.3Al-0.9Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.30 0.9 余量 0.45Al-1.05Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.45 1.05 余量 表 2 熔敷金属制备的焊接工艺参数Table 2. Applied welding parameters for the all-weld metal sample焊接电流

I/A电弧电压

U/V焊接速度

v /(mm·min−1)热输入

E /(kJ·cm−1)道间温度

T1 / ℃焊丝伸出长度

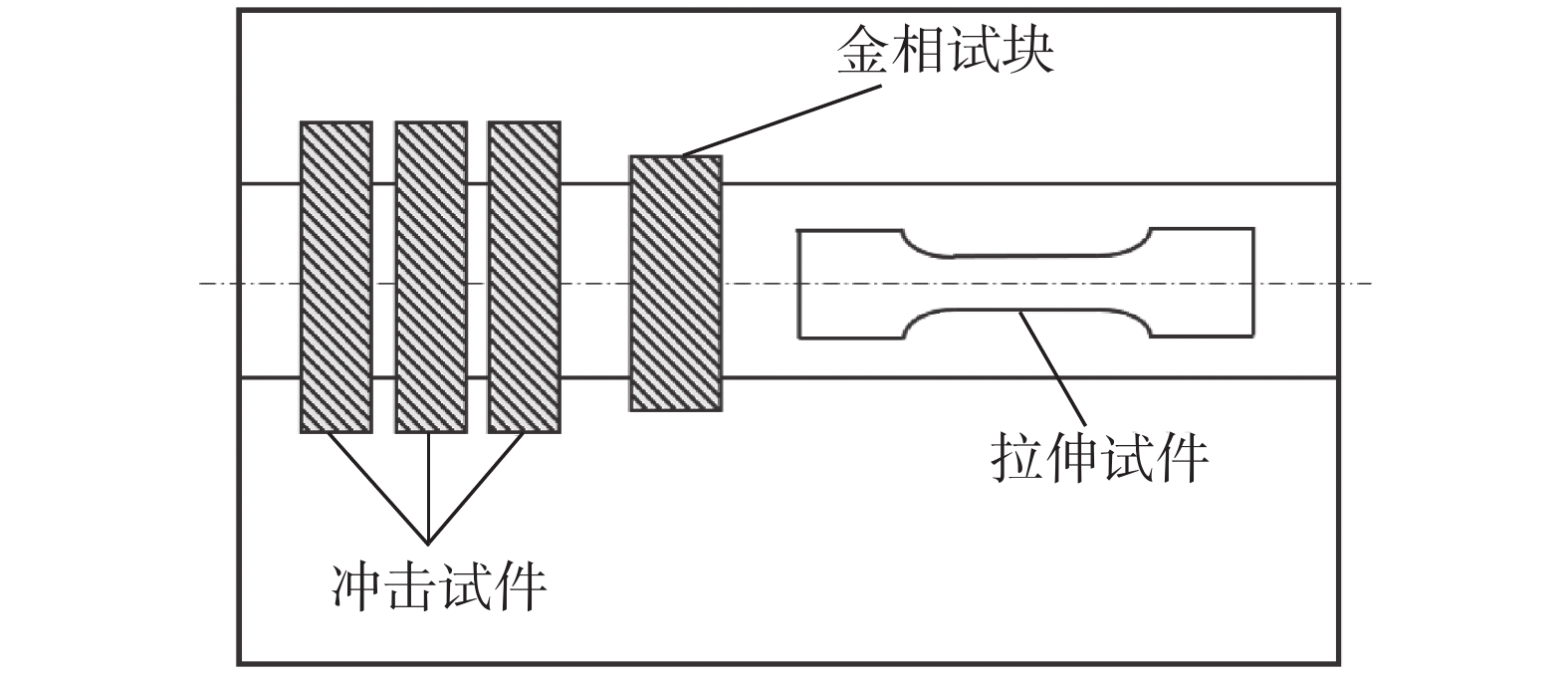

l/mm275 28.6 350 13.5 100 15 ~ 18 试验按照AWS A5.29/A5.29M:2021《Specification for Low-Alloy Steel Electrodes for Flux Cored Arc Welding》标准制备试验用熔敷金属, 取样位置如图1所示. 按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》对熔敷金属在−20 ℃进行夏比冲击试验;根据GB/T 228—2010《金属材料 室温拉伸方法》使用10 t的MTS型伺服万能试验机进行室温拉伸试验,拉伸时加载速度为0.5 mm/min. 按照GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》采用直读光谱仪测定熔敷金属的化学成分,利用Tc500型氧氮分析仪测定氧含量,熔敷金属的化学成分如表3所示.

表 3 熔敷金属的化学成分(质量分数, %)Table 3. Chemical compositions of deposited metals编号 C Si Mn Ni + Cr + Mo Al P S O Fe 0Al-0Mg 0.092 0.44 1.94 3.72 0.027 0.017 0.008 3 0.030 8 余量 0.15Al-0.75Mg 0.105 0.63 1.97 3.31 0.125 0.016 0.008 6 0.027 2 余量 0.3Al-0.9Mg 0.108 0.44 2.06 3.49 0.182 0.017 0.008 7 0.014 3 余量 0.45Al-1.05Mg 0.110 0.54 2.11 3.38 0.243 0.017 0.008 3 0.016 7 余量 将金相试样打磨后抛光,利用JEOL 7800F型扫描电子显微镜(scanning electron microscope,SEM)及其装配的能谱仪(energy dispersive spectrometer,EDS)对夹杂物进行形貌分析和成分分析,并拍摄10组夹杂物SEM图,借助软件Image Pro定量分析夹杂物尺寸分布和密度. 然后用4%的硝酸酒精溶液腐蚀,并利用SEM观察熔敷金属显微组织和冲击断口.

2. 试验结果与分析

2.1 夹杂物及显微组织

在已知的4组熔敷金属化学成分中. 当Al和Mg元素的设计含量较低时,随着Al,Mg元素添加量的增加,熔敷金属中的氧含量由0.0308%下降为0.0143%;当Al的设计含量为0.45%时,熔敷金属的氧含量又上升至0.0167%. 同时Al,Mg元素的加入也使更多C和Mn等合金元素过渡到熔敷金属中.

将4组熔敷金属试样进行研磨、抛光后,在SEM下观测其夹杂物的大小和尺寸分布,如图2所示. 熔敷金属0.45Al-1.05Mg组中的夹杂物尺寸要明显大于其它3组,形状呈不规则状,0.3Al-0.9Mg组中的夹杂物为球状,尺寸最小.

通过夹杂物能谱分析发现,夹杂物的成分随着Al,Mg含量的变化也会发生明显的改变,如表4所示. 在未添加Al,Mg元素时,夹杂物主要是由FeO, MnO, SiO2, Al2O3等构成的复合氧化物;在0.15Al-0.75Mg组中,夹杂物中的Mg元素含量显著上升,其它合金元素的含量下降;在0.3Al-0.9Mg组中,夹杂物主要由Al,Mg元素的氧化物构成. 0.45Al-1.05Mg组对应的夹杂物成分与0.3Al-0.9Mg组类似,但由于Al元素添加量过大,导致熔敷金属中未随熔渣排出的Al2O3夹杂物含量增加,产生了夹杂物聚集长大现象,造成了熔敷金属中氧含量的升高.

表 4 夹杂物中合金元素的含量 (质量分数, %)Table 4. Alloy element compositions of inclusions编号 Mg Al Si Mn Fe O 其它 0Al-0Mg — 11.90 11.24 21.80 26.41 24.71 余量 0.15Al-0.75Mg 21.30 0.40 0.65 1.98 53.44 9.52 余量 0.3Al-0.9Mg 20.67 24.19 2.17 — 6.09 38.54 余量 0.45Al-1.05Mg 19.87 25.18 1.87 — 5.34 35.26 余量 加入的Al,Mg元素后,焊接过程中发生的主要脱氧反应如下.

$$ \left\{ \begin{split} & 4 \mathrm{Al}+3 \mathrm{CO}_2=3 \mathrm{C}+2 \mathrm{Al}_2 \mathrm{O}_3 \\& 2 \mathrm{Mg}+\mathrm{CO}_2=\mathrm{C}+2 \mathrm{MgO} \end{split}\right. $$ (1) $$\left\{\begin{split} & 4 \mathrm{Al}+3 \mathrm{O}_2=2 \mathrm{Al}_2 \mathrm{O}_3 \\& 2 \mathrm{Mg}+\mathrm{O}_2=2 \mathrm{MgO} \end{split}\right. $$ (2) $$ \left\{ \begin{split} & 2\mathrm{Al}+3 \mathrm{FeO}=\mathrm{Al}_2 \mathrm{O}_3+3 \mathrm{Fe} \\& \mathrm{Mg}+\mathrm{FeO}=\mathrm{MgO}+\mathrm{Fe} \end{split}\right. $$ (3) 由于Al,Mg元素对O的亲和力均高于Si,Mn元素,所以熔池中会产生Al2O3和MgO,抑制MnO和SiO2的产生[12],MgO和Al2O3形成低熔点且易于上浮的聚合氧化物MgO·Al2O3. 因此,Mg的加入不仅起到脱氧效果,还控制了熔敷金属的Al含量.

利用软件Image Pro定量统计熔敷金属中夹杂物的尺寸分布和密度,如图3所示. 结合图2和图3可知,4组熔敷金属中,直径小于1 μm的夹杂物数量分数分别为89.5%,93%,98.4%,75.7%,夹杂物的平均直径分别为0.49,0.42,0.36,0.71 µm,对应的最大直径分别为1.68,1.37,1.17,2.16 µm. 随着Al,Mg元素加入量的增加,熔敷金属中夹杂物数量均降低,小尺寸夹杂物的含量先增加后降低,在0.3Al-0.9Mg的基础上继续增加Al,Mg元素,夹杂物的尺寸会显著增大.

夹杂物对熔敷金属韧性的影响与其形状和尺寸有关. 一方面,对于0.6 ~ 0.9 GPa级别的熔敷金属,一定尺寸范围内的夹杂物能作为形核点促进针状铁素体的形成,从而有效地提高强度和韧性[13];另一方面,夹杂物可能成为解理断裂的起裂源[14],熔敷金属强度越高对夹杂物的尺寸就越敏感,成为起裂源的夹杂物临界尺寸就越小. 大尺寸的夹杂物作为组织中的弱相,会导致局部断裂应力较低,从而降低材料的韧性[15-16].

图4为4组熔敷金属的SEM显微组织. 图4中M为马氏体,B为贝氏体,Bc为聚合贝氏体. 熔敷金属的显微组织主要由马氏体和贝氏体构成.

在未添加Al,Mg元素的0Al-0Mg组,由于熔敷金属中氧含量较高,导致聚合贝氏体含量较高,尺寸较大,且组织存在明显取向性;随着Al,Mg元素的添加,熔敷金属的组织变化显著. 在0.15Al-0.75Mg组中,熔敷金属氧含量下降,聚合贝氏体尺寸减小,组织排布混乱;在0.3Al-0.9Mg组中,氧含量下降到最低值0.0143%,此时熔敷金属组织最均匀,马氏体之间分布着少量的板条状贝氏体,视场内无聚合贝氏体存在;当进一步添加Al,Mg元素,在0.45Al-1.05Mg组中, 氧含量上升到0.0167%,熔敷金属中的马氏体与贝氏体交叉分布,组织中存在少量聚合贝氏体. 聚合贝氏体是由板条贝氏体在应力状态下聚合长大而成,超高强熔敷金属应力较大,因而氧含量增加会促进聚合贝氏体的产生,对韧性不利.

2.2 力学性能

从表5可知,0.3Al-0.9Mg组熔敷金属的强度和冲击吸收能量均高于其它3组. 与0Al-0Mg组相比,屈服强度由925 MPa上升至987 MPa,抗拉强度由1 076 MPa上升至1 228 MPa,提高了152 MPa. 对于熔敷金属的冲击吸收能量(−20 ℃),0.3Al-0.9Mg组试样的冲击吸收能量均值为43.8 J,较0Al-0Mg组试样提高了11 J. 研究表明[17],熔敷金属中氧含量下降到0.02%以下时,更容易形成板条状组织, 与0Al-0Mg组熔敷金属相比,0.3Al-0.9Mg熔敷金属中聚合贝氏体含量减少、板条马氏体含量增加. 由于裂纹在聚合贝氏体中扩展时几乎不会改变方向,因此不能有效地抑制裂纹的扩展,所以熔敷金属中存在的聚合贝氏体会使熔敷金属的韧性降低[17-18]. 板条马氏体能显著提高熔敷金属的强度,同时熔敷金属中的C,Mn强化元素含量较高也会导致强度的提高.

表 5 熔敷金属的力学性能Table 5. Mechanical properties of deposited metals编号 屈服强度

ReL /MPa抗拉强度

Rm /MPa冲击吸收能量

(−20 ℃)Akv /J0Al-0Mg 925 1076 32.6 ± 1.4 0.15Al-0.75Mg 973 1172 35.2 ± 0.9 0.3Al-0.9Mg 987 1228 43.8 ± 3.5 0.45Al-1.05Mg 917 1133 26.6 ± 3.1 图5为不同Al,Mg含量熔敷金属冲击断口的SEM形貌. 观测位置是距离机械缺口2 mm处的裂纹扩展区域. 0Al-0Mg组熔敷金属的局部存在大量的解理面,解理面周围韧窝较浅,断裂形式为局部脆性解理断裂;随着Al,Mg元素含量的增加,0.15Al-0.75Mg组冲击断口的解理断裂区域减小,韧性断裂区域增加;在0.3Al-0.9Mg中断口表面形貌均为韧窝,使其具有较高的韧性;随着Al,Mg含量的进一步增加,在0.45Al-1.05Mg组中,冲击断口表面平整无明显变形,几乎全为脆性解理断裂,因而韧性最差. 对比 0Al-0Mg组与0.3Al-0.9Mg组的冲击断口表面形貌可以发现,添加适量的Al,Mg元素可以让韧窝变得密集且深度增加,表明材料具有更好的韧性[19-20].

图6为0Al-0Mg和0.3Al-0.9Mg两组熔敷金属的载荷(P)—位移(S)和冲击吸收能量(AKV)—位移(S)曲线. 图中Ei和Ep分别代表冲击过程中的起裂功和裂纹扩展功. 两者的主要差异在于裂纹扩展功Ep. 0Al-0Mg组起裂时的最大载荷为50 kN,而0.3Al-0.9Mg组仅为41.7 kN,但由于在裂纹扩展的过程中,0Al-0Mg组载荷随位移的下降速度要明显大于0.3Al-0.9Mg组,断裂的过程中裂纹扩展功数值较低,因此导致冲击过程中的总裂纹扩展功比较低.

对于大部分金属材料而言,强度和韧性是倒置关系,熔敷金属强度级别的提高往往伴随着韧性的降低. 通过对金属粉芯焊丝中Al,Mg元素的研究,在降低熔敷金属中氧含量的同时,改变了夹杂物的分布特征,减少了聚合贝氏体等降低韧性的显微组织,使熔敷金属的强度和韧性都有所提升.

3. 结论

(1) 加入Al,Mg脱氧元素后,熔敷金属的氧含量显著降低,由0Al-0Mg组的0.0308%降为0.3Al-0.9Mg组的0.0143%,下降了53.6%,继续添加Al元素不能进一步降低氧含量. 同时Al,Mg元素的添加改变了熔敷金属中夹杂物的成分和类型. 由传统的以Fe,Al,Si,Mn等元素构成的氧化物逐渐转变为Al,Mg氧化物为主的球形细小夹杂物(MgO·Al2O3),夹杂物的尺寸整体减小,平均直径下降了0.13 μm.

(2)熔敷金属在−20 ℃下低温冲击吸收能量与氧含量有关,在0.3Al-0.9Mg组冲击吸收能量为43.8 J,比0Al-0Mg提高了11 J. 在金属粉芯焊丝中添加了0.3%Al,0.9%Mg后,熔敷金属的抗拉强度提高了152 MPa.主要是熔敷金属中生成的聚合贝氏体含量较少,板条马氏体含量增加,以及熔敷金属中C,Mn元素含量的增加导致强度的提高.

-

表 1 焊丝的设计成分(质量分数, %)

Table 1 Chemical compositions of welding wires

编号 C Si Mn Ni Cr Mo Al Mg Fe 0Al-0Mg 0.115 0.6 2.15 2.75 0.65 0.7 0 0 余量 0.15Al-0.75Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.15 0.75 余量 0.3Al-0.9Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.30 0.9 余量 0.45Al-1.05Mg 0.115 0.6 2.15 2.75 0.65 0.7 0.45 1.05 余量 表 2 熔敷金属制备的焊接工艺参数

Table 2 Applied welding parameters for the all-weld metal sample

焊接电流

I/A电弧电压

U/V焊接速度

v /(mm·min−1)热输入

E /(kJ·cm−1)道间温度

T1 / ℃焊丝伸出长度

l/mm275 28.6 350 13.5 100 15 ~ 18 表 3 熔敷金属的化学成分(质量分数, %)

Table 3 Chemical compositions of deposited metals

编号 C Si Mn Ni + Cr + Mo Al P S O Fe 0Al-0Mg 0.092 0.44 1.94 3.72 0.027 0.017 0.008 3 0.030 8 余量 0.15Al-0.75Mg 0.105 0.63 1.97 3.31 0.125 0.016 0.008 6 0.027 2 余量 0.3Al-0.9Mg 0.108 0.44 2.06 3.49 0.182 0.017 0.008 7 0.014 3 余量 0.45Al-1.05Mg 0.110 0.54 2.11 3.38 0.243 0.017 0.008 3 0.016 7 余量 表 4 夹杂物中合金元素的含量 (质量分数, %)

Table 4 Alloy element compositions of inclusions

编号 Mg Al Si Mn Fe O 其它 0Al-0Mg — 11.90 11.24 21.80 26.41 24.71 余量 0.15Al-0.75Mg 21.30 0.40 0.65 1.98 53.44 9.52 余量 0.3Al-0.9Mg 20.67 24.19 2.17 — 6.09 38.54 余量 0.45Al-1.05Mg 19.87 25.18 1.87 — 5.34 35.26 余量 表 5 熔敷金属的力学性能

Table 5 Mechanical properties of deposited metals

编号 屈服强度

ReL /MPa抗拉强度

Rm /MPa冲击吸收能量

(−20 ℃)Akv /J0Al-0Mg 925 1076 32.6 ± 1.4 0.15Al-0.75Mg 973 1172 35.2 ± 0.9 0.3Al-0.9Mg 987 1228 43.8 ± 3.5 0.45Al-1.05Mg 917 1133 26.6 ± 3.1 -

[1] Khurshid M, Barsoum Z, Mumtaz N A. Ultimate strength and failure modes for fillet welds in high strength steels[J]. Materials & Design, 2012, 40: 36 − 42. doi: 10.1016/j.matdes.2012.03.048

[2] Lan L, Kong X, Qiu C, et al. Influence of microstructural aspects on impact toughness of multi-pass submerged arc welded HSLA steel joints[J]. Materials & Design, 2015, 90: 488 − 498.

[3] Schneider C, Ernst W, Schnitzer R, et al. Welding of S960MC with undermatching filler material[J]. Welding in the World, 2018, 62(4): 801 − 809. doi: 10.1007/s40194-018-0570-1

[4] Keehan E, Karlsson L, Andrén H O, et al. Influence of carbon, manganese and nickel on microstructure and properties of strong steel weld metals: part 2–impact toughness gain resulting from manganese reductions[J]. Science and Technology of Welding and Joining, 2006, 11(1): 9 − 18. doi: 10.1179/174329306X77849

[5] Keehan E, Karlsson L, Andrén H O, et al. Influence of carbon, manganese and nickel on microstructure and properties of strong steel weld metals: part 3–increased strength resulting from carbon additions[J]. Science and Technology of Welding and Joining, 2006, 11(1): 19 − 24. doi: 10.1179/174329306X77858

[6] Seo J S, Lee C H, Kim H J. Influence of oxygen content on microstructure and inclusion characteristics of bainitic weld metals[J]. ISIJ International, 2013, 53: 279 − 285. doi: 10.2355/isijinternational.53.279

[7] 苏小虎, 栗卓新, 马思鸣, 等. 氧含量及夹杂物对高强钢金属芯焊丝E120C-K4熔敷金属冲击韧性的影响[J]. 材料导报, 2020, 34(6): 11049 − 11052. doi: 10.11896/cldb.19050057 Su Xiaohu, Li Zhuoxin, Ma Siming, et al. Effect of oxygen content and inclusions on impact toughness in deposited weld metal of high strength steel metal cored wire E120C-K4[J]. Materials Reports, 2020, 34(6): 11049 − 11052. doi: 10.11896/cldb.19050057

[8] 于航, 侴树国, 王慧源, 等. 氧对00Cr13Ni5Mo熔敷金属组织和韧性的影响[J]. 焊接学报, 2014, 35(6): 109 − 112. Yu Hang, Chou Shuguo, Wang Huiyuan, et al. Effect of oxygen on toughness and microstructure of 00Cr13Ni5Mo deposited metal[J]. Transactions of the China Welding Institution, 2014, 35(6): 109 − 112.

[9] 贾玉力, 李向阳, 杜兵, 等. 马氏体不锈钢MAG焊熔敷金属性能的影响[J]. 焊接, 2000(7): 23 − 25. doi: 10.3969/j.issn.1001-1382.2000.07.008 Jia Yuli, Li Xiangyang, Du Bing, et al. Influence of active gas on properties of martensite stainless steel deposited metal in Ar-rich MAG[J]. Welding & Joining, 2000(7): 23 − 25. doi: 10.3969/j.issn.1001-1382.2000.07.008

[10] 秦名朋, 李东洁, 陆善平, 等. He 与He + CO2双层气流保护TIG焊工艺[J]. 焊接学报, 2011, 32(11): 49 − 52. Qin Mingpeng, Li Dongjie, Lu Shanping, et al. He and He + CO2 double shield TIG welding process[J]. Transactions of the China Welding Institution, 2011, 32(11): 49 − 52.

[11] 蒋欢欢. CO2气体保护焊铝脱氧焊丝的研究[D]. 天津: 天津大学, 2012. Jiang Huanhuan. Study on aluminum deoxidized wire for CO2 gas shielded welding[D]. Tianjin: Tianjin University, 2012.

[12] 尹士科. 焊接材料实用基础手册第二版[M]. 北京: 化学工业出版社, 2015. Yin Shike. Practical fundamentals of welding materials[M]. Beijing: Chemical Industry Press, 2015.

[13] 刘政军, 裘荣鹏, 武丹, 等. 微合金元素镍和铌对金属粉芯焊丝焊接接头性能的影响[J]. 焊接学报, 2017, 38(8): 1 − 6, 68. doi: 10.12073/j.hjxb.20150928001 Liu Zhengjun, Qiu Rongpeng, Wu Dan, et al. Effect of micro-alloying nickel and niobium elements on mechanical properties of welded joint with metal powder-cored wire[J]. Transactions of the China Welding Institution, 2017, 38(8): 1 − 6, 68. doi: 10.12073/j.hjxb.20150928001

[14] 焦帅杰, 王国佛, 贾玉力, 等. 超级马氏体不锈钢焊丝MAG焊熔敷金属冲击性能优化[J]. 焊接学报, 2022, 43(3): 93 − 100. doi: 10.12073/j.hjxb.20210920002 Jiao Shuaijie, Wang Guofu, Jia Yuli, et al. Impact performance optimization of supermartensitic stainless steel welding wire deposited metal by MAG welding[J]. Transactions of the China Welding Institution, 2022, 43(3): 93 − 100. doi: 10.12073/j.hjxb.20210920002

[15] 吴炳智, 徐玉君, 安洪亮, 等. 高强焊丝熔敷金属力学性能及组织分析[J]. 焊接学报, 2014, 35(4): 53 − 57. Wu Bingzhi, Xu Yujun, An Hongliang, et al. Property and microstructure of deposited metal with high strength wire[J]. Transactions of the China Welding Institution, 2014, 35(4): 53 − 57.

[16] 安同邦, 田志凌, 单际国, 等. 保护气对 1000 MPa级熔敷金属组织及力学性能的影响[J]. 金属学报, 2015, 51(12): 1489 − 1499. doi: 10.11900/0412.1961.2015.00294 An Tongbang, Tian Zhiling, Shan Jiguo, et al. Effect of shielding gas on microstructure ad performance of 1000 MPa grade deposited metals[J]. Acta Metallurgica, 2015, 51(12): 1489 − 1499. doi: 10.11900/0412.1961.2015.00294

[17] 尹士科, 王移山. 低合金钢焊接特性及焊接材料[M]. 北京: 化学工业出版社, 2014. Yin Shike, Wang Yishan. Welding characteristics and welding materials of low alloy steel[M]. Beijing: Chemical Industry Press, 2014.

[18] Caballero F G, Chao J, Cornide J, et al. Toughness deterioration in advanced high strength bainitic steels[J]. Materials Science and Engineering: A, 2009, 525(1-2): 87 − 95. doi: 10.1016/j.msea.2009.06.034

[19] Lan H F, Du L X, Li Q, et al. Improvement of strength-toughness combination in austempered low carbon bainitic steel: the key role of refining prior austenite grain size[J]. Journal of Alloys and Compounds, 2017, 710(2): 702 − 710.

[20] Das A, Tarafder S. Experimental investigation on martensitic transformation and fracture morphologies of austenitic stainless steel[J]. International Journal of Plasticity, 2009, 25(11): 2222 − 2247. doi: 10.1016/j.ijplas.2009.03.003

下载:

下载: