Influence of process parameters on microstructure and mechanical properties in high power ultrasonic welding of Cu/Al

-

摘要: 尽管大功率超声波焊接可以更好的焊接较高的导电、导热性的材料,但是对焊接机理的认识还很少. 为了深入明晰焊接过程以及得到高质量的Cu/Al焊接接头,研究了不同夹紧力、焊接时间、焊接振幅以及焊头形状对Cu/Al大功率超声波焊接的界面温度、中间相生长和接头力学性能的影响. 结果表明,随着夹紧力的增大,界面中间相厚度先增大后减小. 随着焊接振幅的下降,界面温度的降幅增大且中间相厚度呈现近似线性下降. 最优的焊头齿数为9个,焊头齿数的增多和减少均会导致界面温度降低和焊接裂纹产生. 为获得较高的Cu/Al大功率超声波焊接质量,焊接振幅应设置为最高. 对焊接接头的拉伸断口进行扫描电镜测试表明,Cu/Al超声波焊接接头的断裂模式是韧性-脆性复合断裂. 研究结果为优化超声波焊接工艺参数提供了指导.Abstract: Although high power ultrasonic spot welding(USW) can obtain better welding quality about highly conductive materials, the welding mechanism is still unclear. To improve the understanding of the USW process and to enhance the weld strength in similar Cu/Al welding, the effect of clampling force, welding time, vibration amplitude and profile of the sonotrode tips on the temperature rise, intermetallic compound (IMC) growth of welding interface and mechanical properties of joint during Cu/Al high power ultrasonic welding process are investigared. Increasing of clampling force, the thickness of the IMC first increases and then decreases. The interface temperature decreases and the thickness of the IMC decreases linearly with vibration amplitude. The optimal number of welding head teeth is 9. Increasing and decreasing the number of sonotrode teeth will lead to lower interface temperature and formation of welding cracks. In order to obtain high welding quality of Cu/Al joint, the vibration amplitude sholud be set to its maximum. Scanning electron microscopy (SEM) test is performed on the fracture of the Cu/Al joint and shows that the fracture of Cu/Al ultrasonic welded joint is ductile-brittle hybrid mode. The research results provide guidance for optimizing the ultrasonic welding parameters.

-

Keywords:

- ultrasonic welding /

- dissimilar metals /

- intermetallic compound /

- mechanical property

-

0. 序言

超声波焊接(ultrasonic welding, USW)过程中不需要添加焊剂,也没有电弧和烟尘产生,且焊接所需能量仅约为电阻点焊的2%[1-2]. 因此,超声波焊接是一种绿色节能、环境友好的焊接方法[3]. 铜和铝因具有较高的导热和导电性等优点,以搭接放置的方式广泛地用于锂电池的极耳焊接和汽车制造行业[4]. 目前铜与铝的焊接成为研究的热门和难点[5]. 但传统熔化焊均不适用于Cu/Al焊接,这是因为焊接界面会产生很厚的中间相(intermetallic compound,IMC)并且其厚度难以控制. 最近搅拌摩擦搭接焊(FSLW)应用于Cu/Al接头较多,但所需的顶锻力较大且搅拌针需插入工件内部容易磨损[6].

作为一种固相焊接方法,超声波焊接相比其它焊接方法更适用于焊接异种金属[7]. 在超声波焊接中,气缸产生的焊头夹紧力(简称夹紧力)将焊头的机械能传递至工件之间,使界面产生塑性变形和冶金反应. 超声波金属焊接过程至少有3个阶段[8]:①在试样之间产生一系列局部的连接点;②焊头的机械振动打碎氧化物和污染物,造成材料的接触面形成;③工件在超声和温度软化作用下产生较高的塑性应变,促使接头形成.

超声波焊接主要的工艺参数包括夹紧力、焊接振幅和焊接时间. 最近许多研究者展开了对工艺参数影响的研究. 李东等人[9]研究了不同焊接热输入对超声波焊接界面的影响,研究表明在较低的焊接热输入时,界面仅为分散的局部连接点,随着焊接热输入的增大界面出现漩涡、空位等特征. 另一个焊接参数是工具头(焊头和砧座)的几何尺寸,其尺寸的微小变化会影响焊接质量. 解龑等人[10]研究了底座齿形对泡沫镍薄板与纯铝超声波焊接的影响,试验结果表明,细的砧座齿形下的试样拉伸性能最优.

由于超声波焊接是一个复杂的动态过程,目前对超声波焊接的机理认识仍然不清楚. 尽管部分学者开展了工艺参数对超声波焊接影响的研究,大部分工作主要为工艺参数与焊接质量的关系,对于界面的物理现象特别是对母材之间的扩散行为的影响研究较少. 此外,很少有文献研究焊头齿间距对超声波焊接的影响. 因此,文中研究了夹紧力、焊接振幅、焊接时间以及焊头形状对Cu/Al超声波焊接过程中的界面温度、材料的塑性变形、中间相的生长以及焊接接头力学性能的影响.

1. 试验方法

超声波焊接结构由焊头、底座和工件组成,图1为超声波焊接的原理示意图. 超声波金属焊接设备采用Telsonic M5000型大功率(4 000 W)超声波金属焊机. 主要焊接参数包括夹紧力、焊接时间、焊接振幅和振动频率,其中焊机的振动频率保持在恒定值20 kHz. 所设定的焊接工艺参数为夹紧力1 375,1 575,1 775,1 975,2 175 N;焊接时间0.2,0.3,0.4和0.5 s. 焊接振幅分别为25,22,18.5,16 μm. 焊头和底座的材料均为M2高速工具钢. 焊头底部轮廓为方形结构,齿之间距离0.8,0.9和1.0 mm,所对应的齿数分别为10,9和8个,如图2所示. 底座两边放置固定钢块来保证焊点位于搭接区域中心,并可以防止在较大夹紧力下的试样旋转. 工件材料为100 mm × 25 mm × 0.8 mm的T2(Y2态)纯铜和6061-T6铝合金. 试样采取搭接放置,搭接的区域为25 mm × 25 mm. 考虑到工具头容易粘铝会影响焊接效果,以及6061-T6铝合金的硬度比纯铜高,焊接时将铜作为上工件.

界面温度采用K型热电偶测温方法来测量. 考虑到超声波焊接过程较短,为保证测量精度,热电偶需要满足响应速度快和电偶丝体积小两方面的要求. 试验选用半径为0.1 mm的K型热电偶进行界面温度测量,具体方法为:在下工件(铝板)的上表面开0.5 mm半圆形孔,将热电偶塞入孔内,然后用精密电阻点焊机再将热电偶丝埋入材料内部. 热电偶测温位置距离焊接区域中心1.5 mm.

焊接截面形貌与齿嵌入工件的过程有关,它直观反映了材料的变形行为. 试验中采用莱卡VHX-600型超景深电镜来观察焊接接头的宏观形貌. 通过配备有能量色散X射线光谱仪(EDS)的扫描电子显微镜(SEM)来分析界面的微观组织. 为了进一步明确焊接界面处的中间相的组成,进行了X射线衍射 (XRD)分析. XRD光谱测量范围为20° ~ 90°,步长为0.02°,每步扫描时间为0.1 s.

超声波焊接接头的拉剪力是评价焊接质量的主要手段,对Cu/Al超声波焊接试样进行了拉剪力测试. 拉伸机型号为岛津AGS-X微机控制电子万能试验机. 测量过程中设定拉伸速度为1 mm/min,对于每一组工艺参数,取3次测试的拉剪力的平均值作为该参数下的拉剪力. 由于超声波焊接区域不规则,难以精确计算其面积,因此记录了搭接接头在断裂时所施加的载荷值并用来评定焊接质量. 对于Cu/Al超声波焊接,其接头的抗拉强度要求达到同种金属焊接接头强度的50%以上.

2. 试验结果与分析

2.1 工艺参数对界面温度的影响

焊接界面温度是焊接冶金反应中重要因素,进而影响焊接质量[11]. 图3为在焊接时间0.5 s时不同夹紧力下界面温度随着时间的变化曲线. 随着夹紧力从1 375 N增加到1 975 N,界面处的温度也随之从412 ℃增加到532 ℃;当夹紧力继续增加至2 175 N时界面温度降低到495 ℃. 这是因为根据振幅测量结果,当夹紧力增加到1 975 N时,焊头与上工件振幅差增加,导致摩擦增加,使界面温度变高. 在过高的夹紧力下,高的温度促进了界面冶金反应,但同时热影响区也变得更大. 需要说明的是,热电偶无法测量焊接区中心的温度,而焊接界面中心的温度会比测温点高50 ℃[12],这表明高夹紧力下的界面温度将超过600 ℃. 根据Al-Cu二元平衡相图,该温度超过Al-Cu共晶转变的临界温度(546 ℃),因此会在界面处产生局部熔化,导致焊接强度降低[13].

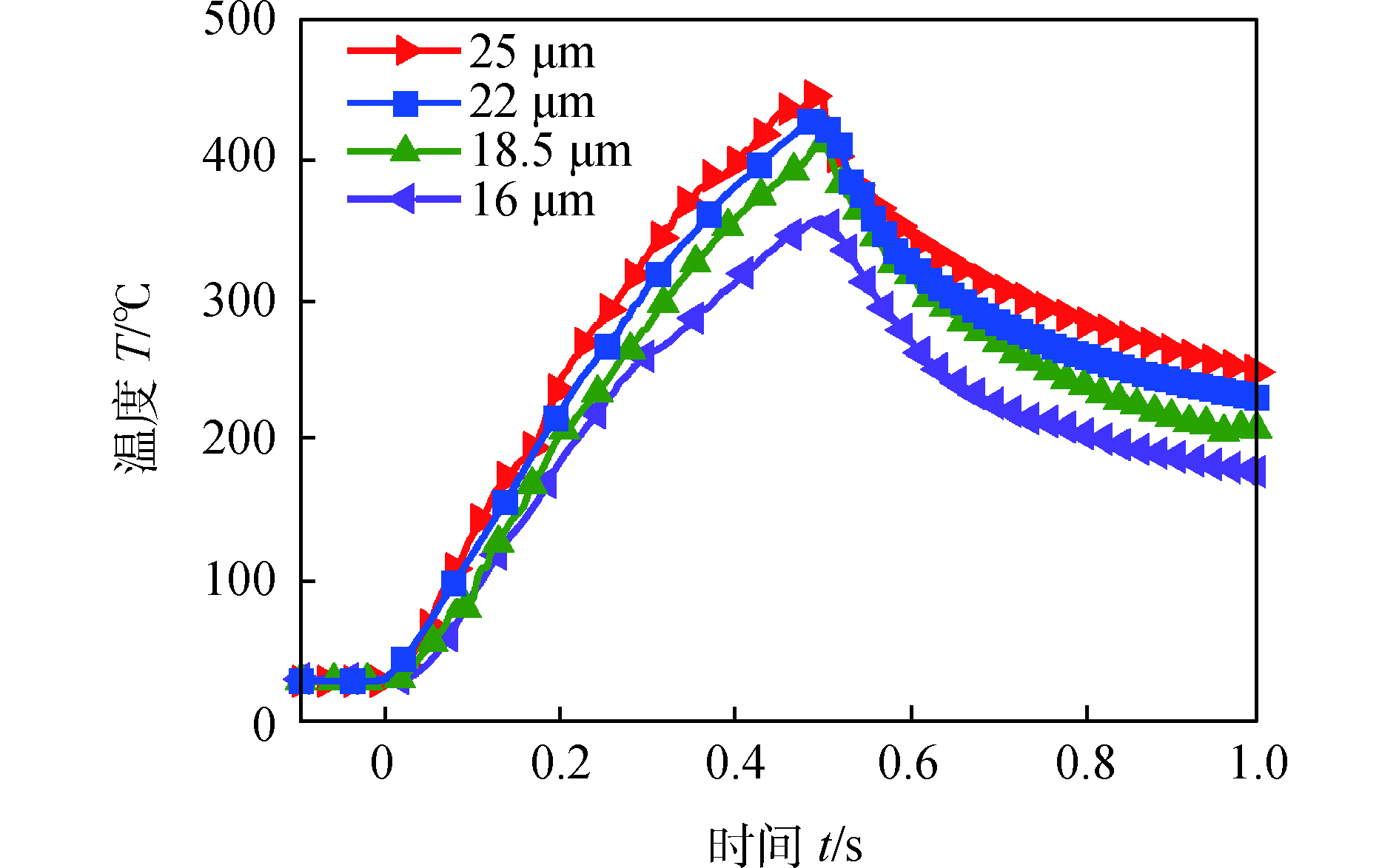

图4为不同焊接振幅下实际测量的界面温度. 随着焊接振幅的降低,界面温度也随之下降,且下降幅度更高. 在焊接振幅25,22,18.5,16 μm时界面温度分别为433,412和357 ℃. 这是因为在较低的焊接振幅下传至界面的机械能也随之减小.

2.2 工艺参数对中间相生长的影响

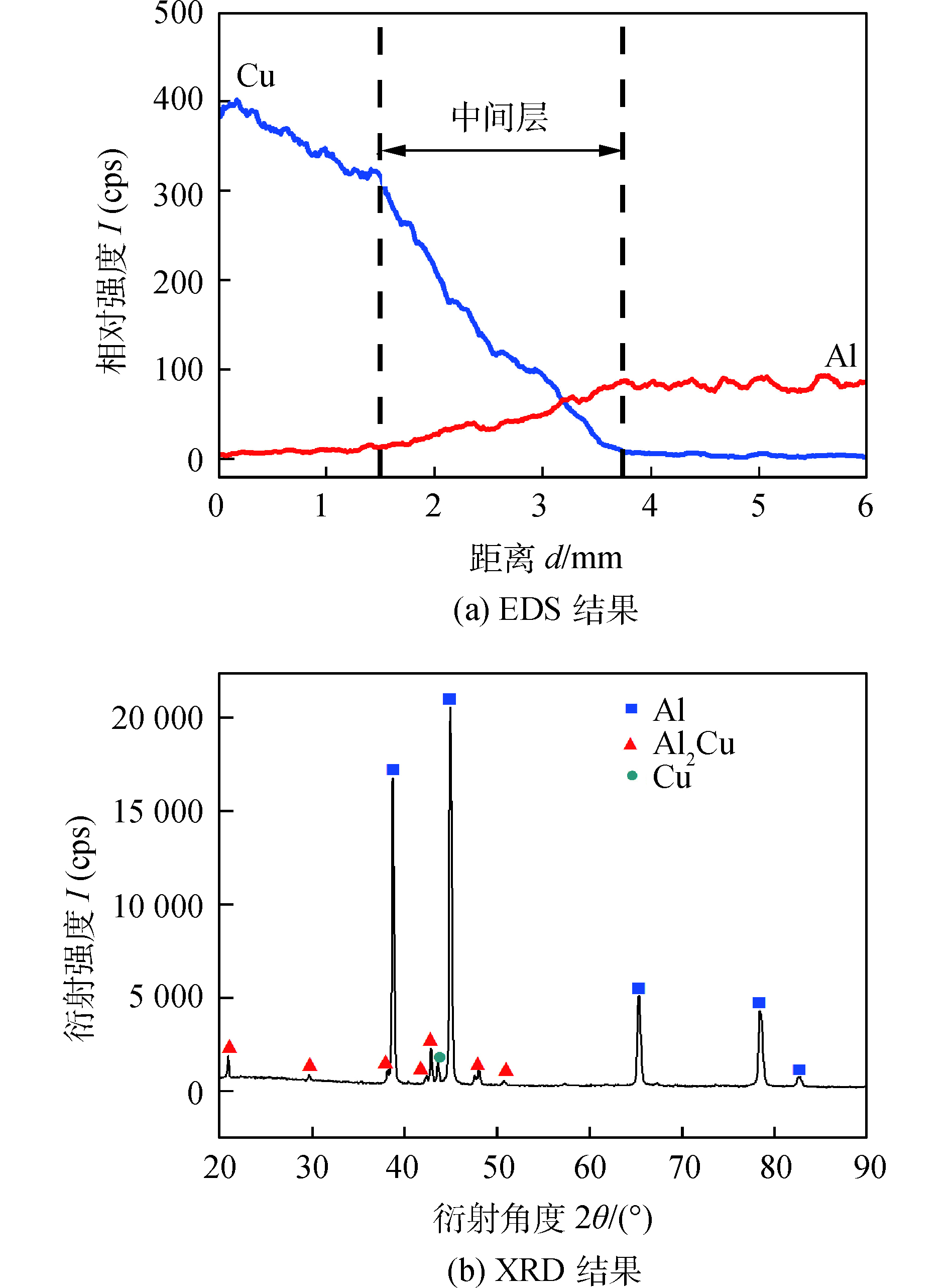

扩散产生中间相是异种金属超声波焊接的重要机理. 在大功率Cu/Al超声波焊接中界面的扩散对接头性能影响较大[14],是决定着异质金属超声波焊接质量的最重要的因素. 图5为夹紧力1 575 N时不同焊接时间下所获得的Cu/Al超声波焊接接头中心区域界面微观组织形貌. 在焊接时间0.2 s时,界面开始出现了断续分布的金属间化合物,主要由于焊接初期阶段界面温度分布不均匀. 随着焊接时间的进一步增加,金属间化合物层厚度也随之逐渐增加,并在焊接时间0.5 s时达到2.1 μm. 图6为界面中心附近点(图5d中A点)EDS和XRD的分析结果. 结果表明,反应层中Al和Cu的原子比分别为74.23%和25.77%. 根据Al-Cu相图,中间相主要为Al2Cu. 为了进一步明确界面中间相成分,对Cu/Al接头断口的Al侧进行XRD分析,如图6b所示. 结果表明,在焊接中形成的中间相主要由Al2Cu组成. 因此,XRD结果与EDS结果一致.

图7为Cu/Al中间相形貌随焊接振幅增加的演变过程. 随着焊接振幅由25 μm下降至16 μm,中间相厚度也随之逐渐减少,这是因为焊接振幅越低,界面温度也变低. 焊接振幅在16 ~ 25 μm变化时,中间相厚度呈近似线性下降,分别为0.71,1.12,1.54和2.10 μm.

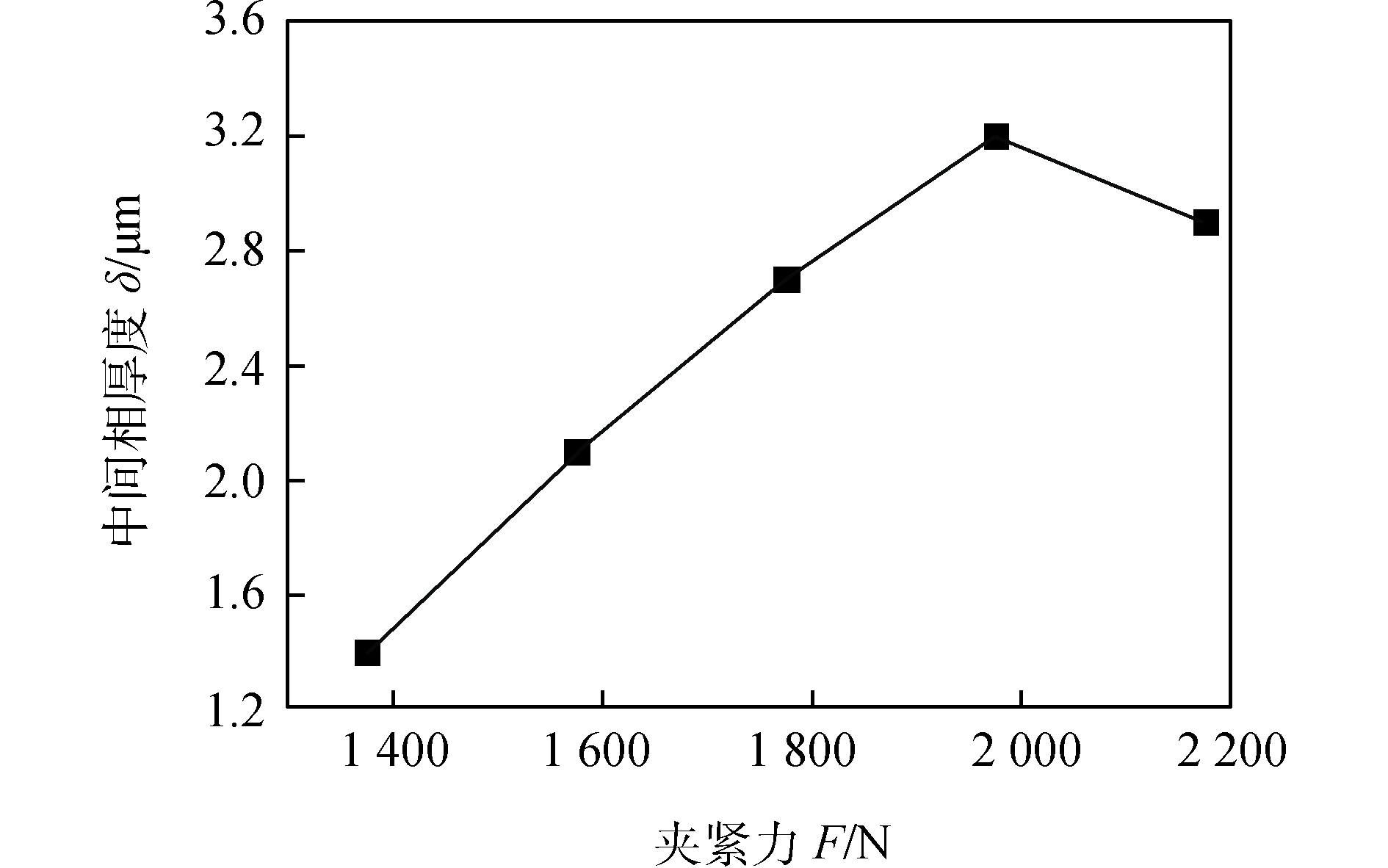

图8为不同夹紧力下界面中间相厚度. 可以明显看到,随着夹紧力从1 375 N增加到1 975 N,中间相的平均厚度也从1.4 μm增加到3.2 μm,这是因为夹紧力越高,焊接界面温度 (图3)以及材料变形越大,使原子激活能及工件内部的空位率增大. 在夹紧力2 175 N下,平均中间厚度为2.9 μm,略低于1 975 N的中间厚度,中间相厚度减小的原因是界面温度的降低.

2.3 焊头齿间距对焊接温度和工件嵌入的影响

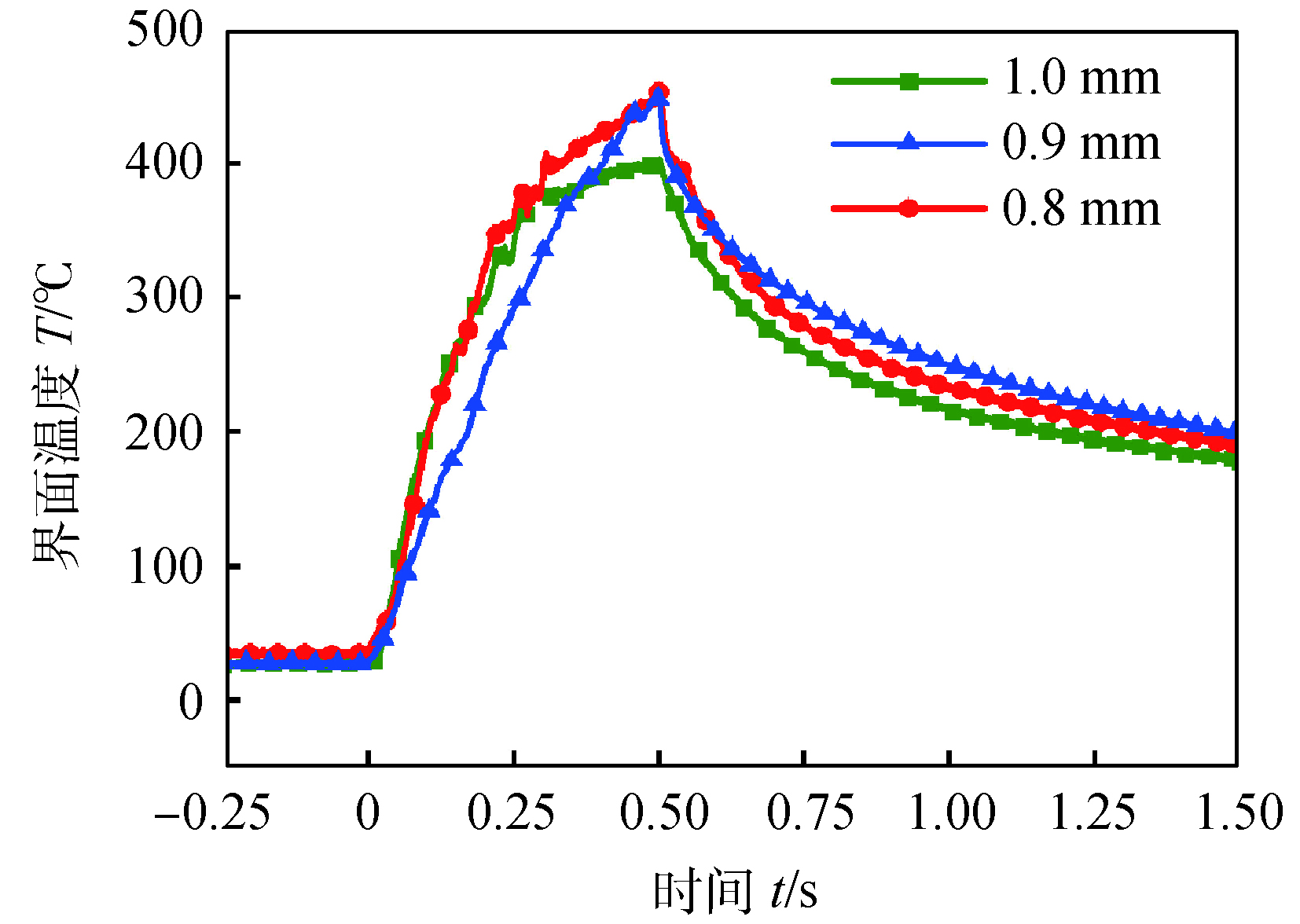

图9为不同齿间距下界面温度随焊接时间变化曲线. 从图9可知,齿间距为0.9 mm时温度最高,为448 ℃,其次为0.8 mm的446 ℃和1.0 mm的420 ℃. 虽然齿间距1.0 mm时焊头齿数最少(8个)而所对应的摩擦力最大,但同时使热源区域少,因此界面温度比焊头齿间距0.9 mm时低;焊头齿间距为0.8 mm时虽然热源作用区域集中,但摩擦力较小,导致界面温度与齿间距0.9 mm时略低.

图10为在夹紧力1 575 N条件下观测的不同焊头齿间距下的焊接横截面形貌. 焊头齿间距在0.8 mm和1.0 mm时均出现了焊接裂纹. 这是因为当齿间距较大时,由于所对应的齿数少,使得材料更容易塑性变形,这促进了裂纹的产生;当齿间距较小时,在焊接前期温度较高,使塑性变形阶段更长,也容易产生裂纹. 齿数的增多使作用在工件上的压力减小,这样会避免焊接裂纹的生成,但同时由于摩擦热的减少导致较低的界面温度,使得界面扩散不足以形成可靠的焊接接头. 因此,在Cu/Al超声波焊接时应选择焊头齿数为9个.

2.4 工艺参数对焊接质量的影响

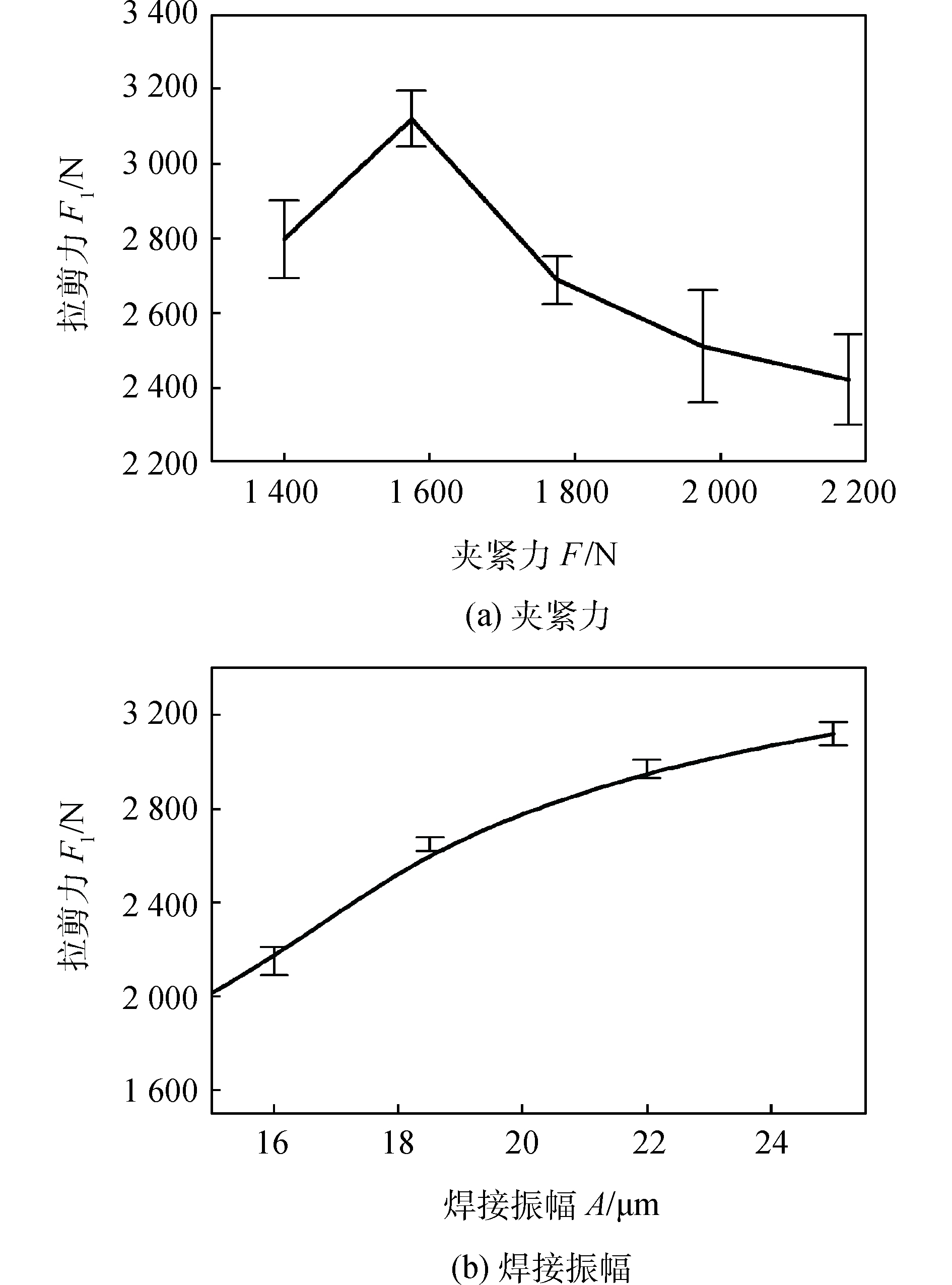

超声波焊接Cu/Al接头的强度取决于3个要素:①界面处的塑性应变;②IMC的成分和厚度;③焊头和上工件的振动位移. 图11为接头拉剪力随夹紧力和焊接振幅的变化. 图11a为焊接接头的拉剪力与夹紧力的关系. 可以看出,在夹紧力1 575 N时接头拉剪力达到最大值3 150 N,这是因为IMC厚度在近似2 μm时会促进冶金结合且不会降低焊接质量[15]. 该拉剪力达到采用相同焊机焊接的Cu/Cu接头拉剪力的73%[16],这说明焊接质量较高. 当夹紧力过小时,界面摩擦力低,塑性变形较小,这难以形成完整的焊接面. 在过大的夹紧力下,焊接区域边缘处会出现裂缝,甚至可能延伸到焊接界面,这破坏了焊接结构并减小了焊接区域. 此外,过大的夹紧力产生过厚的脆性中间相(图7),这种情况会降低焊接质量. 最后,过大的夹紧力会阻碍试样的振动,导致它们之间的相对摩擦力减弱,使焊头上的温度过高,这会损坏焊头. 图11b显示了焊接接头拉剪力随焊接振幅变化关系. 从图中可以看出,拉剪力随焊接振幅的增加也随之增加. 这是因为焊接振幅越低,界面温度也越低;此外,较低的焊接振幅降低了超声软化程度,导致材料塑性变形低,不足以形成高质量的焊接.

图12为Cu/Al接头断口表面形貌. 图12a为夹紧力1 575 N、焊接时间0.5 s时焊接接头断口形貌. 从图12a可以看到,在断裂表面中同时存在焊接区域和摩擦区域;接头拉伸断裂位置在焊接界面,同样能说明焊接质量较高. 在图12b中可以看到明显的塑性变形区域. 图12c中可以看到韧性和脆性两种不同的断裂模式. 图12d中明显看到大量不同尺寸的韧窝区域,这表明Cu/Al超声波焊接接头的断裂模式是韧性-脆性复合断裂.

3. 结论

(1) 在Cu/Al大功率超声波焊接中,在夹紧力1 575 N、焊接时间0.5 s和焊接振幅25 μm时获得了成形较好的Cu/Al接头,此时拉剪力为3 150 kN,对应的断裂形式为韧性-脆性混合断裂.

(2) 随着夹紧力的增大,界面温度和中间相厚度先增大后减小. 过大的夹紧力会产生过厚的脆性中间相以及过高的塑性应变,从而降低焊接质量.

(3) 随着焊接振幅增大,界面温度增幅随之变大,中间相厚度呈近似线性增加. 当焊接振幅25 μm时,界面的中间相厚度为2.1 μm,此时界面的中间相主要为Al2Cu.

(4) 对于Cu/Al大功率超声波焊接,焊头齿数为9个最适合. 齿数的增多和减少均会导致界面温度的降低以及焊接裂纹的产生.

-

-

[1] Bakavos D, Prangnell P B. Mechanisms of joint and microstructure formation in high power ultrasonic spot welding 6111 aluminium automotive sheet[J]. Materials Science and Engineering A, 2010, 527(23): 6320 − 6334. doi: 10.1016/j.msea.2010.06.038

[2] Zhang Changqing, Lü Guangming, Jin Xin, et al. Study of joining mechanism of ABS polymer and steel/aluminum by resistance spot welding[J]. China Welding, 2018, 27(2): 57 − 61.

[3] Li Huan, Cao Biao, Liu Jian, et al. Modeling of high-power ultrasonic welding of Cu/Al joint[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(1−4): 833 − 844. doi: 10.1007/s00170-018-2002-1

[4] Ni Z L, Yang J J, Gao Z T, et al. Joint formation in ultrasonic spot welding of aluminum to copper and the effect of particle interlayer[J]. Journal of Manufacturing Processes, 2020, 50(2): 57 − 67.

[5] Zhang Z, Wang K, Li J, et al. Investigation of interfacial layer for ultrasonic spot welded aluminum to copper joints[J]. Scientific Reports, 2017, 7(1): 12505. doi: 10.1038/s41598-017-12164-2

[6] Wang G Q, Zhao Y H, Zhang L N, et al. A new weld repair technique for friction stir welded aluminium structure: inertia friction pull plug welding[J]. China Welding, 2017, 26(4): 56 − 64.

[7] Shakil M, Tariq N H, Ahmad M, et al. Effect of ultrasonic welding parameters on microstructure and mechanical properties of dissimilar joints[J]. Materials & Design, 2014, 55(3): 263 − 273.

[8] Nong L, Shao C, Kim T H, et al. Improving process robustness in ultrasonic metal welding of lithium-ion batteries[J]. Journal of Manufacturing Systems, 2018, 48(7): 45 − 54.

[9] 李东, 赵杨洋, 张延松. 焊接能量对铝/铜超声波焊接接头显微组织的影响[J]. 焊接学报, 2014, 35(2): 47 − 50. Li Dong, Zhao Yangyang, Zhang Yansong. Effect of welding energy on microstructures of the Al/Cu joints obtained by ultrasonic welding[J]. Transactions of the China Welding Institution, 2014, 35(2): 47 − 50.

[10] 解龑, 冯梦楠, 罗震. 齿形对超声波焊接泡沫镍薄板与实体铝薄板的影响[J]. 焊接学报, 2018, 39(12): 5 − 8. doi: 10.12073/j.hjxb.2018390288 Xie Yan, Feng Mengnan, Luo Zhen. Effect of teeth shape on ultrasonic spot welding joints of nickel foam sheet and aluminum solid sheet[J]. Transactions of the China Welding Institution, 2018, 39(12): 5 − 8. doi: 10.12073/j.hjxb.2018390288

[11] Feng M N, Xie Y, Zhao C F, et al. Microstructure and mechanical performance of ultrasonic spot welded open-cell Cu foam/Al joint[J]. Journal of Manufacturing Processes, 2018, 33(6): 86 − 95.

[12] Li Huan, Cao Biao, Yang Jingwei, et al. Modeling of resistance heat assisted ultrasonic welding of Cu-Al joint[J]. Journal of Materials Processing Technology, 2018, 256(6): 121 − 130.

[13] Satpathy M P, Sahoo S K. Mechanical performance and metallurgical characterization of ultrasonically welded dissimilar joints[J]. Journal of Manufacturing Processes, 2017, 25(1): 443 − 451.

[14] Bergmann J P, Regensburg A, Schürer R, et al. Effect of the interface characteristics on the joint properties and diffusion mechanisms during ultrasonic metal welding of Al/Cu[J]. Welding in the World, 2017, 61(3): 499 − 506. doi: 10.1007/s40194-017-0449-6

[15] Satpathy M P, Mohapatra K D, Sahoo S K. Ultrasonic spot welding of Al-Cu dissimilar metals: a study on parametric influence and thermo-mechanical simulation[J]. International Journal of Modelling and Simulation, 2018, 38(2): 83 − 95. doi: 10.1080/02286203.2017.1395198

[16] Yang J, Cao B, Lu Q. The effect of welding energy on the microstructural and mechanical properties of ultrasonic-welded copper joints[J]. Materials, 2017, 10(2): 1 − 13.

-

期刊类型引用(6)

1. 张宇轩,张明军,李河清,张健,程波,毛聪,成双银. 动力电池用铝/铜异种金属红外—蓝激光复合焊接试验. 焊接学报. 2025(01): 87-94 .  本站查看

本站查看

2. 史颖杰,崔泽琴,丁正祥,郝晓虎,王文先,李卫国. 铝/铜蓝-红激光复合焊接头组织及性能. 焊接学报. 2024(03): 54-60+131-132 .  本站查看

本站查看

3. 杜道忠,张超,周宇浩. 激光功率对铝/铜激光熔钎焊接头组织及性能的影响. 机械工程材料. 2024(05): 26-32 .  百度学术

百度学术

4. 王佳杰,宋晓国,武鹏博,胡佩佩,滕彬,黄瑞生,于久灏. 铝/钛异种金属激光/激光-CMT复合熔钎焊工艺及其组织与力学性能. 焊接学报. 2023(02): 54-60+132 .  本站查看

本站查看

5. 孙茜,王佳乐,周兴汶,王晓南. 镍/铜箔回流焊与激光钎焊界面显微组织与性能. 焊接学报. 2023(12): 35-40+139 .  本站查看

本站查看

6. 于江,潘俊林,苗惺林,张洪涛,高建国,苏昭方. 铝/铜异种金属电阻热辅助超声波缝焊工艺特性. 焊接学报. 2022(07): 76-81+117-118 .  本站查看

本站查看

其他类型引用(7)

下载:

下载: