-

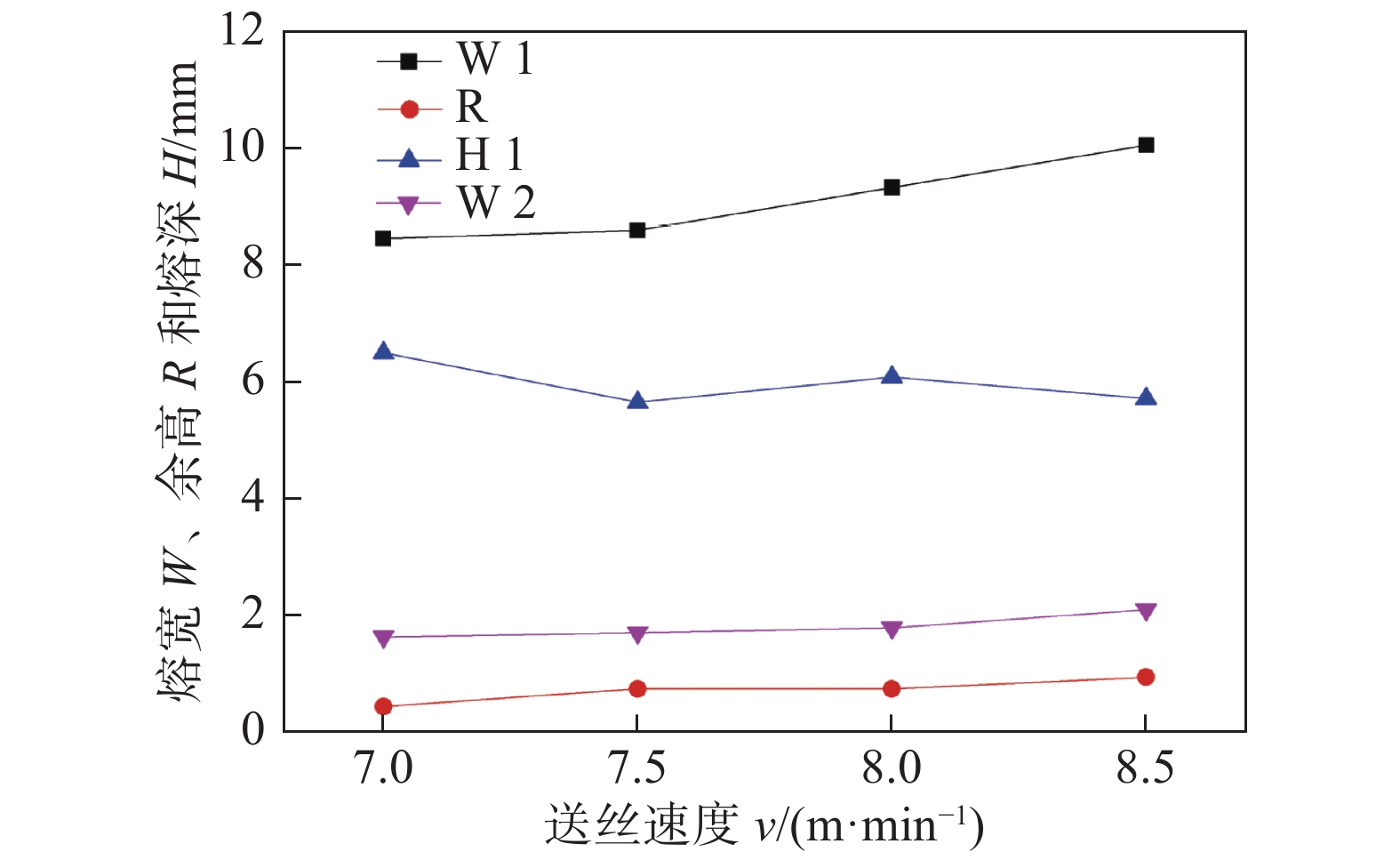

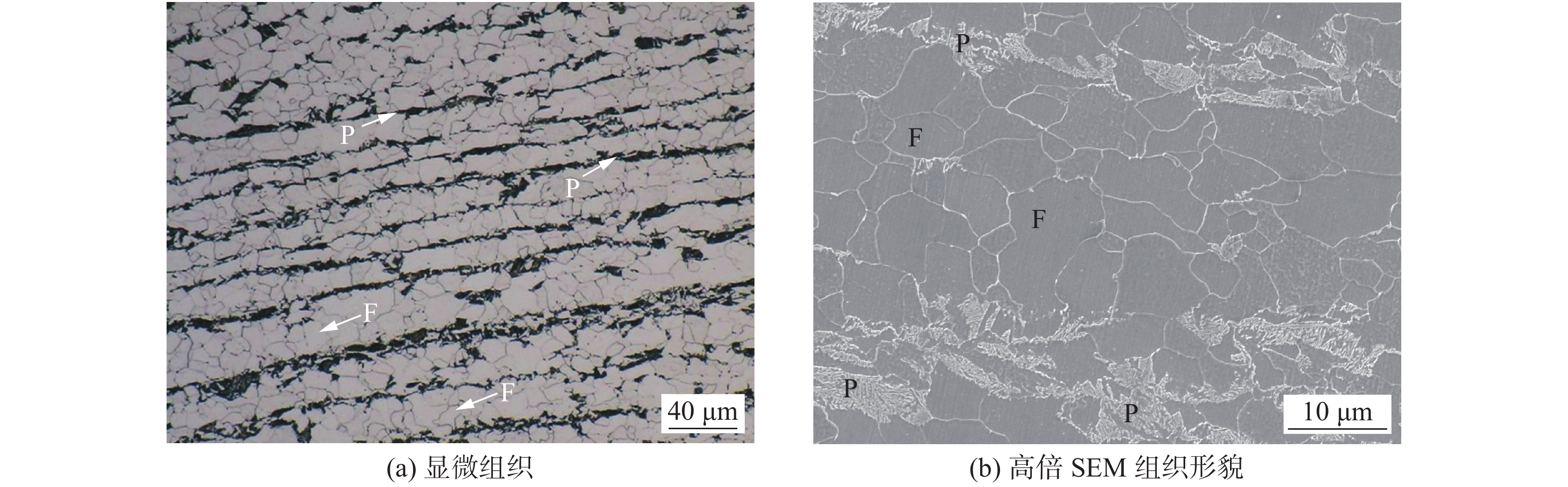

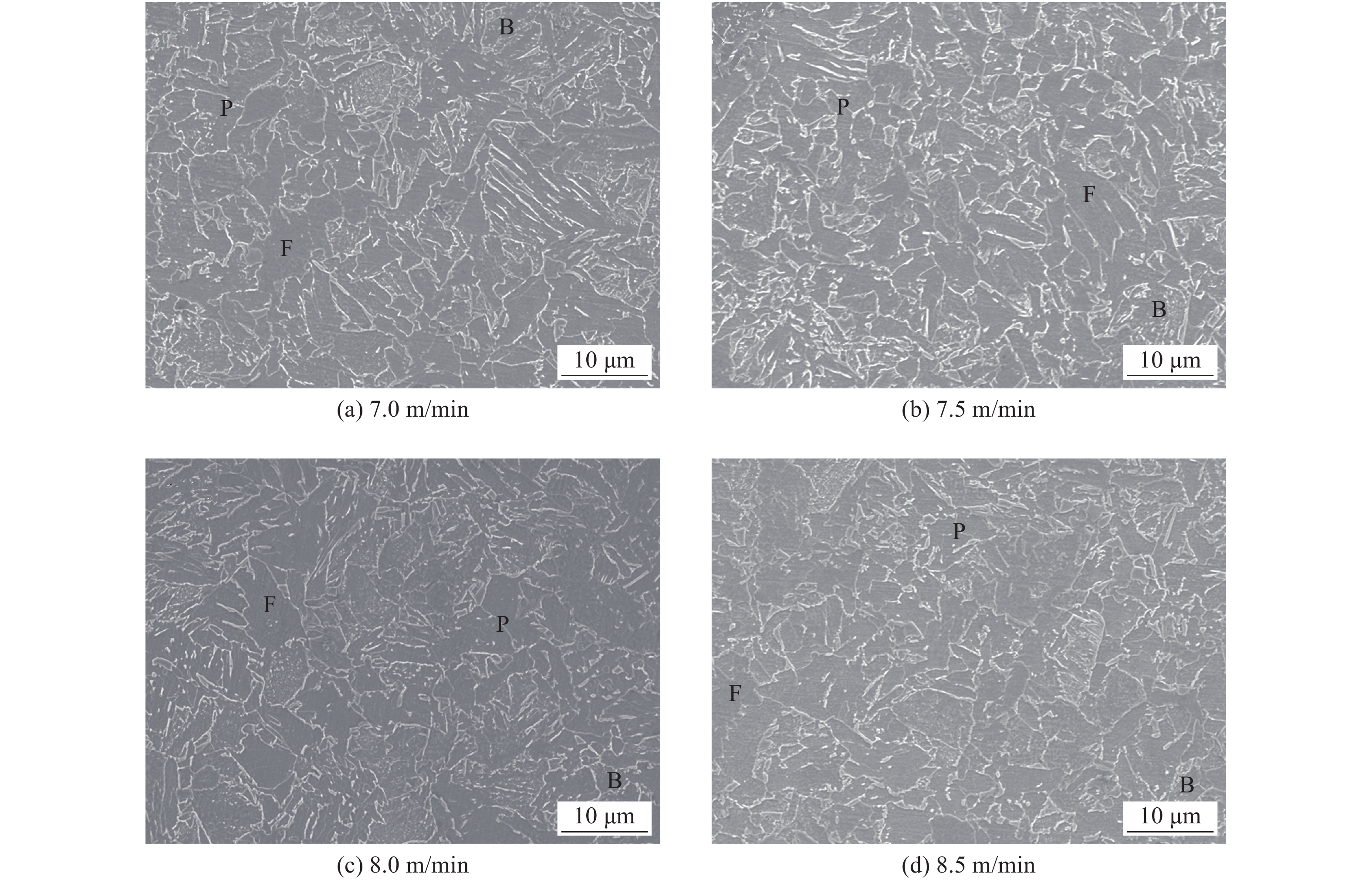

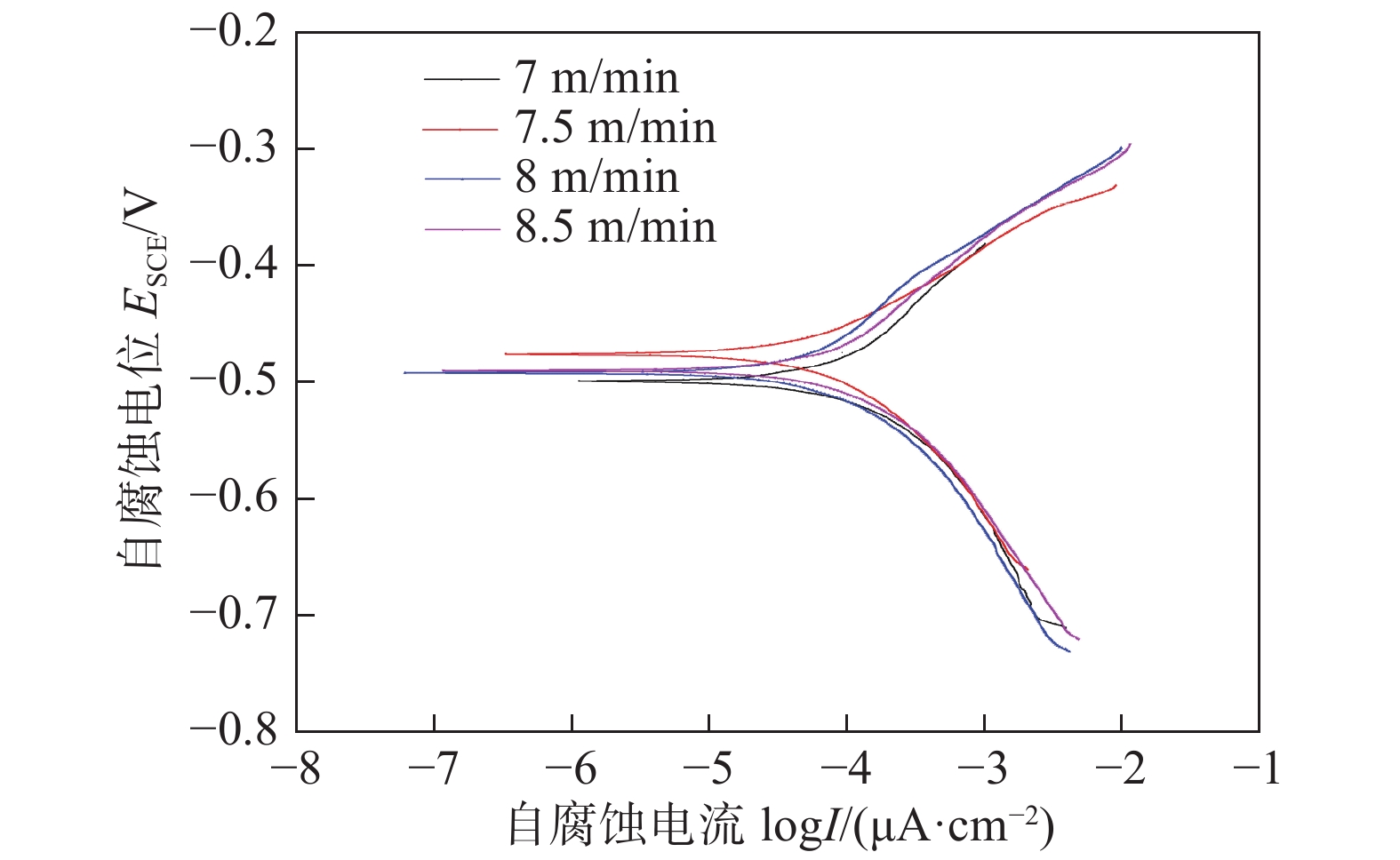

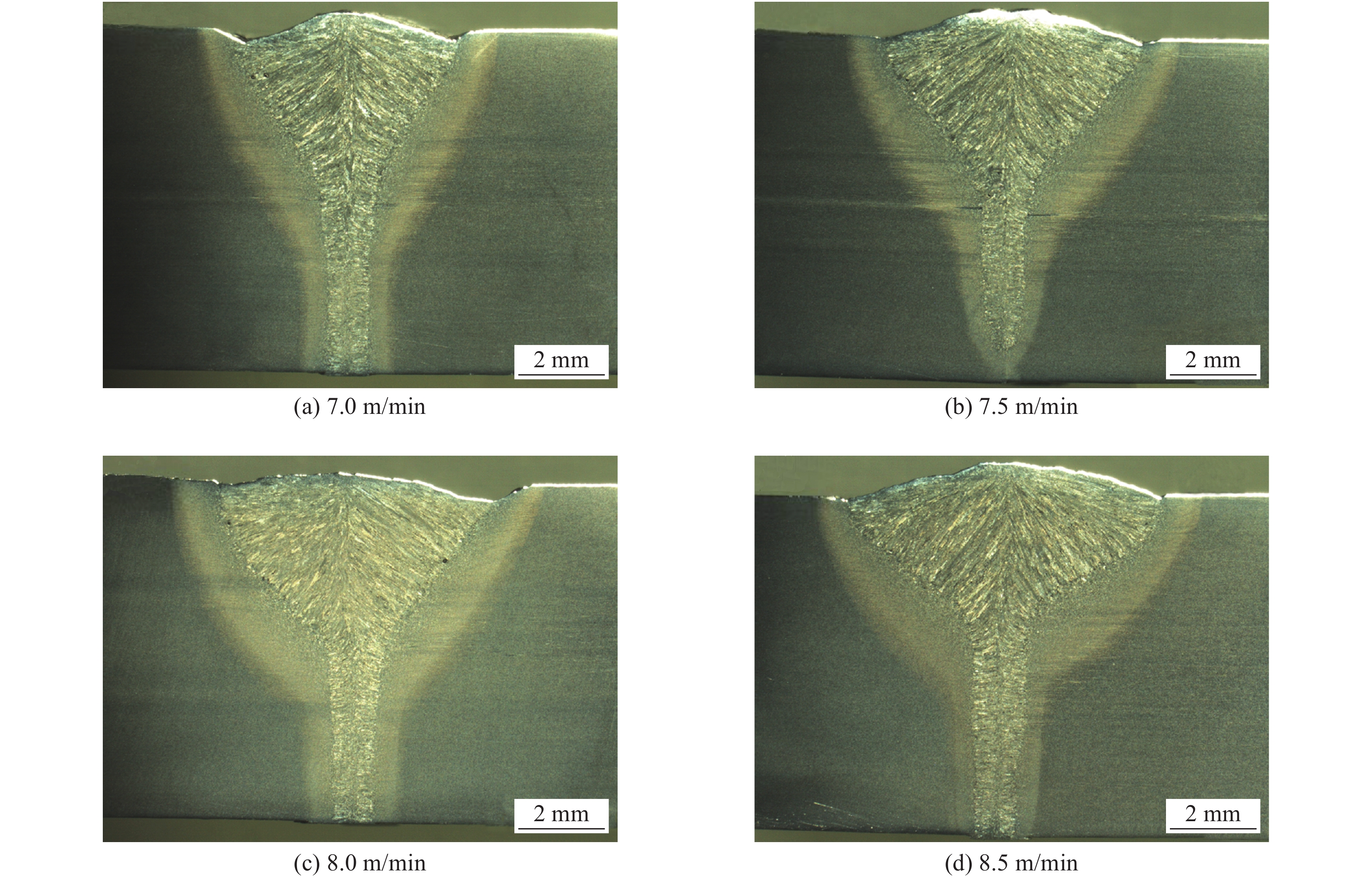

摘要: 为探索12 mm厚DH36船用耐蚀钢对接用光纤激光-MIG复合焊接工艺,分析了四种不同送丝速度对接头成形、微观组织、拉伸性能及腐蚀性能的影响. 结果表明,在送丝速度为8.5 m/min时可获得成形优良的接头,随着送丝速度的增加,电弧区和激光区焊缝的熔宽均增加. 焊缝区主要由针状铁素体、先共析铁素体和一定量的贝氏体组成,送丝速度对针状铁素体的形态和数量有显著的影响. 增加送丝速度对接头抗拉强度的影响不大,但减小了延伸率,接头延伸率最高达16.5%. 接头极化曲线测试表明,当送丝速度为7.5 m/min时,自腐蚀电流密度最小,腐蚀倾向最低.

-

-

表 1 DH36钢及焊丝的化学成分(质量分数,%)

Table 1 Chemical compositions of experiment steel and filler wire

C Si Mn P S Al Ti Sb Cu Ni Cr 母材 0.098 0.28 1.08 0.011 0.002 0.025 0.014 0.082 0.024 1 0.247 — 焊丝 0.061 0.47 1.45 0.010 0.002 0.022 0.012 0.081 0.024 2 0.200 — 表 2 不同送丝速度下焊缝电化学参数拟合结果

Table 2 Fitting results of electrochemical parameters of welded joints at different filler wire speeds

送丝速度v/(m∙min−1) 自腐蚀电位ESCE/V 自腐蚀电流logI(μA∙cm−2) 7.0 -0.4995 70.7946 7.5 -0.4802 42.6580 8.0 -0.4914 51.2861 8.5 -0.4913 53.7032 -

[1] Sun F, Li X, Zhang F. Corrosion mechanism of corrosion-resistant steel developed for bottom plate of cargo oil tanks[J]. Acta Metallurgica Sinica (English Letters), 2013, 26: 257 − 264. doi: 10.1007/s40195-012-0231-0

[2] 张国宏, 成 林, 李 钰, 等. 海洋耐蚀钢的国内外进展[J]. 中国材料进展, 2014, 33(7): 426 − 435. Zhang Guohong, Cheng Li, Li Yu, et al. Process of corrosion resistant steel at home and abroad[J]. Materials China, 2014, 33(7): 426 − 435.

[3] Ito M, Kaneko M, Nishimura S, et al. Development of corrosion resistant steel for bottom plates of crude oil tanks and onboard evaluation results[C]//Proceedings of the ASME 31st International Conference on Ocean, Offshore and Arctic Engineering. Brazil: ASME, 2012: 223−228.

[4] 顾长石, 邱盛兴, 闫 璐, 等. 基于IMO标准的船用耐蚀钢研究综述[J]. 船舶工程, 2015, 37(10): 1 − 20. Gu Changshi, Qiu Shengxing, Yan Lu, et al. Research summary of marine corrosion resistant steel based on IMO standard[J]. Ship Engineering, 2015, 37(10): 1 − 20.

[5] 柳 伟, 樊学华, 李少飞, 等. 油轮舱CO2-O2-H2S-SO2湿气环境中低合金钢的腐蚀行为[J]. 北京科技大学学报, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006 Liu Wei, Fan Xuehua, Li Shaofei, et al. Corrosion behavior of low alloy steels in a CO2-O2-H2S-SO2 wet gas environment of crude oil tanks[J]. Journal of University of Science and Technology Beijing, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006

[6] 罗小兵, 柴 锋, 苏 航, 等. 含H2S干湿交替环境下船用耐蚀钢研究[J]. 钢铁研究学报, 2013, 25(8): 51 − 53. Luo Xiaobing, Chai Feng, Su Hang, et al. Marine corrosion resistant steel research under dry-wet alternating environment with H2S[J]. Journal of Iron and Steel Research, 2013, 25(8): 51 − 53.

[7] 梁金明, 唐 荻, 武会宾, 等. 基于IMO标准的E36级低合金船板钢货油舱上甲板环境全周期腐蚀行为与机理[J]. 材料研究学报, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106 Liang Jinming, Tang Di, Wu Huibin, et al. Cyclic Corrosion Behavior of E36 Low-alloy Steel in a Simulated Cargo Oil Tank Upper Deck Environment Corresponding to IMO Standard[J]. Chinese Journal of Materials Research, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106

[8] 陶乃旺, 黄淑珍, 黄宏钢. IMO油船货油舱涂层及耐蚀钢试验方法及性能要求[J]. 防腐涂料与涂装, 2011, 26(10): 23 − 25. Tao Naiwang, Huang Shuzhen, Huang Honggang. Test methods and performance requirements for coating and corrosion resistant steel for cargo tank[J]. Anticorrosive coatings and coating, 2011, 26(10): 23 − 25.

[9] 冯向阳, 齐彦昌, 彭 云, 等. 货油舱用耐蚀钢焊接接头的耐腐蚀性能[J]. 钢铁研究学报, 2012, 24(3): 44 − 49. Feng Xiangyang, Qi Yanchang, Peng Yun, et al. Corrosion resistance of corrosion resistant steel welded joints for cargo tanks[J]. Journal of Iron and Steel Research, 2012, 24(3): 44 − 49.

[10] 杨建祎, 许 静, 曹建平, 等. 原油船货油舱用耐蚀钢及焊接接头的腐蚀性能研究[J]. 腐蚀与防护, 2012, 33(2): 39 − 43. Yang Jianyi, Xu Jing, Cao Jianping, et al. Corrosion behavior of corrosion resistant steel and welded joints for cargo tank of crude oil Ship[J]. Corrosion and Protection, 2012, 33(2): 39 − 43.

[11] Wei J S, Yan-Chang Q I, Tian Z L, et al. Corrosion Behavior of Welded Joints for Cargo Oil Tanks of Crude Oil Carrie[J]. Journal of Iron and Steel Research International, 2016, 23(9): 955 − 962. doi: 10.1016/S1006-706X(16)30144-3

[12] 崔 丽, 高 艳, 顾长石, 等. 微量元素Cr对船用耐蚀钢焊接接头组织和性能的影响[J]. 北京工业大学学报, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021 Cui Li, Gao Yan, Gu Changshi, et al. Effect of trace element Cr on microstructures and properties of welded joints of marine corrosion resisting steels[J]. Journal of Beijing University of Technology, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021

[13] 雷正龙, 陈彦宾, 李俐群, 等. CO2激光-MIG复合焊接射滴过渡的熔滴特性[J]. 应用激光, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011 Lei Zhenglong, Chen Yanbin, Li Liqun, et al. Characteristics of droplet transfer in CO2 laser-MIG hybrid welding with projected mode[J]. Applied Laser, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011

[14] Chang Y F, Lei Z, Wang X Y, et al. Characteristic of laser-MIG hybrid welding with filling additional cold wire for aluminum alloy[J]. China Welding, 2018, 27(3): 35 − 41.

[15] Li X Y. Study on the Progress of Welding Science and Technology in China[J]. Journal of Mechanical Engineering, 2012, 48(6): 19 − 31. doi: 10.3901/JME.2012.06.019

[16] 刘巨峰. 厚板碳钢激光-MAG复合焊接工艺研究及接头组织性能分析[D]. 华中科技大学, 武汉, 2015. [17] Liu F D, Zhang Hong, Wang Y Q, et al. Influence of area energy for welding sea and droplet transfer on hybrid laser-arc welding[J]. Journal of Mechanical Engineering, 2012, 48(14): 84 − 90. doi: 10.3901/JME.2012.14.084

[18] 杜则裕, 李亚江, 邹增大. 焊接科学基础[M]. 北京: 机械工业出版社, 2012. [19] 常丽艳, 宋西平, 张 敏, 等. 基于原位SEM的激光-MIG复合焊接7075-T6铝合金疲劳裂纹扩展行为[J]. 焊接学报, 2016, 37(5): 85 − 88. Chang Liyan, Song Xiping, Zhang Min, et al. In situ SEM based fatigue crack propagation behavior of hybrid laser welded 7075-T6[J]. Transactions of the china welding institution, 2016, 37(5): 85 − 88.

[20] Zhang M, Wang X, Zhu G. Effect of laser welding process parameters on microstructure and mechanical properties on butt joint of new hot-rolled nano-scale precipitation-strengthened steel[J]. Acta Metallurgica Sinica (English Letters), 2014, 27: 521 − 529. doi: 10.1007/s40195-014-0081-z

[21] 黄安国, 李志远, 余圣甫, 等. 低合金钢焊缝金属的腐蚀行为[J]. 焊接学报, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009 Huang Anguo, Li Zhiyuan, Yu Shengfu, et al. Corrosion behavior of weld metal of low alloy steel[J]. Transactions of the china welding institution, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009

-

期刊类型引用(7)

1. 张普,曹四龙. Al_2O_3+TiO_2复合颗粒对激光熔覆Inconel 718基润滑涂层显微组织及高温磨损行为的影响研究. 材料保护. 2024(06): 8-19 .  百度学术

百度学术

2. 魏来,李丹,董振. 原位自生(Ti, V)C堆焊层的耐磨性能. 沈阳工业大学学报. 2023(01): 43-47 .  百度学术

百度学术

3. 刘海浪,卢儒学,陈健,徐珖韬,张倩. 镍基合金电子束熔覆表面改性及高温耐磨性研究. 金属热处理. 2021(04): 161-166 .  百度学术

百度学术

4. 吴雁楠,黄诗铭,朱平,马振一,兰博,何翰伟,郝博文. 原位碳化钛颗粒增强镍基喷焊层的组织与性能. 热加工工艺. 2021(22): 96-98+102 .  百度学术

百度学术

5. 马强,陈明宣,孟君晟,李成硕,史晓萍,彭欣. 纯铜表面氩弧熔覆TiB_2/Ni复合涂层组织及耐磨性能. 焊接学报. 2021(09): 90-96+102 .  本站查看

本站查看

6. 王永东,杨在林,张宇鹏,朱艳. Y_2O_3对原位自生TiC增强Ni基涂层组织和性能影响. 焊接学报. 2020(02): 53-57+100 .  本站查看

本站查看

7. 陈鹏涛,曹梅青,吕萧,仇楠楠. 氩弧熔敷原位合成ZrC-TiB_2增强铁基涂层的组织与性能. 上海金属. 2020(05): 15-20 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: