Effect of weld thermal cycle on low temperature toughness of 09MnNiDR steel heat affected zone

-

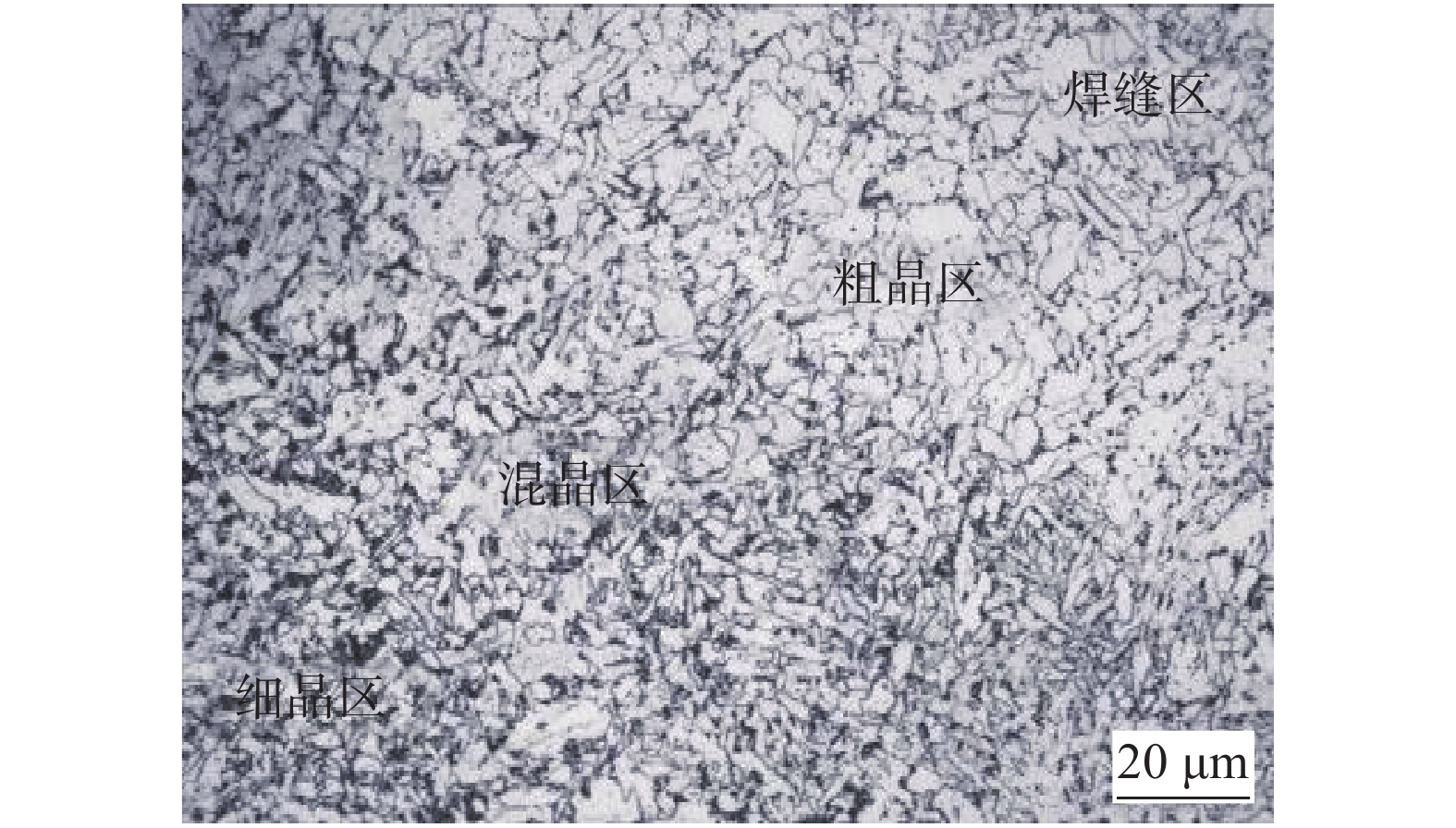

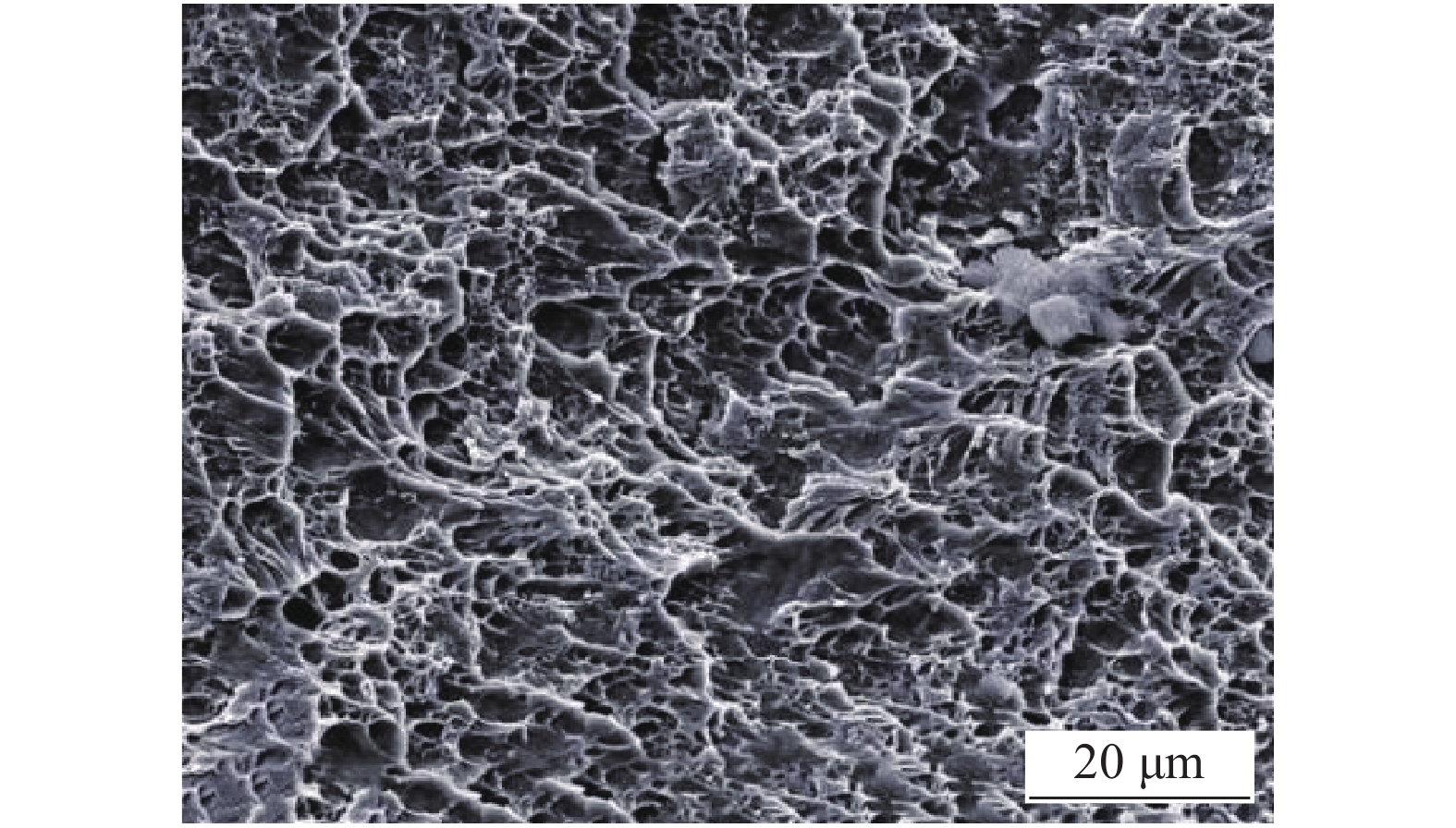

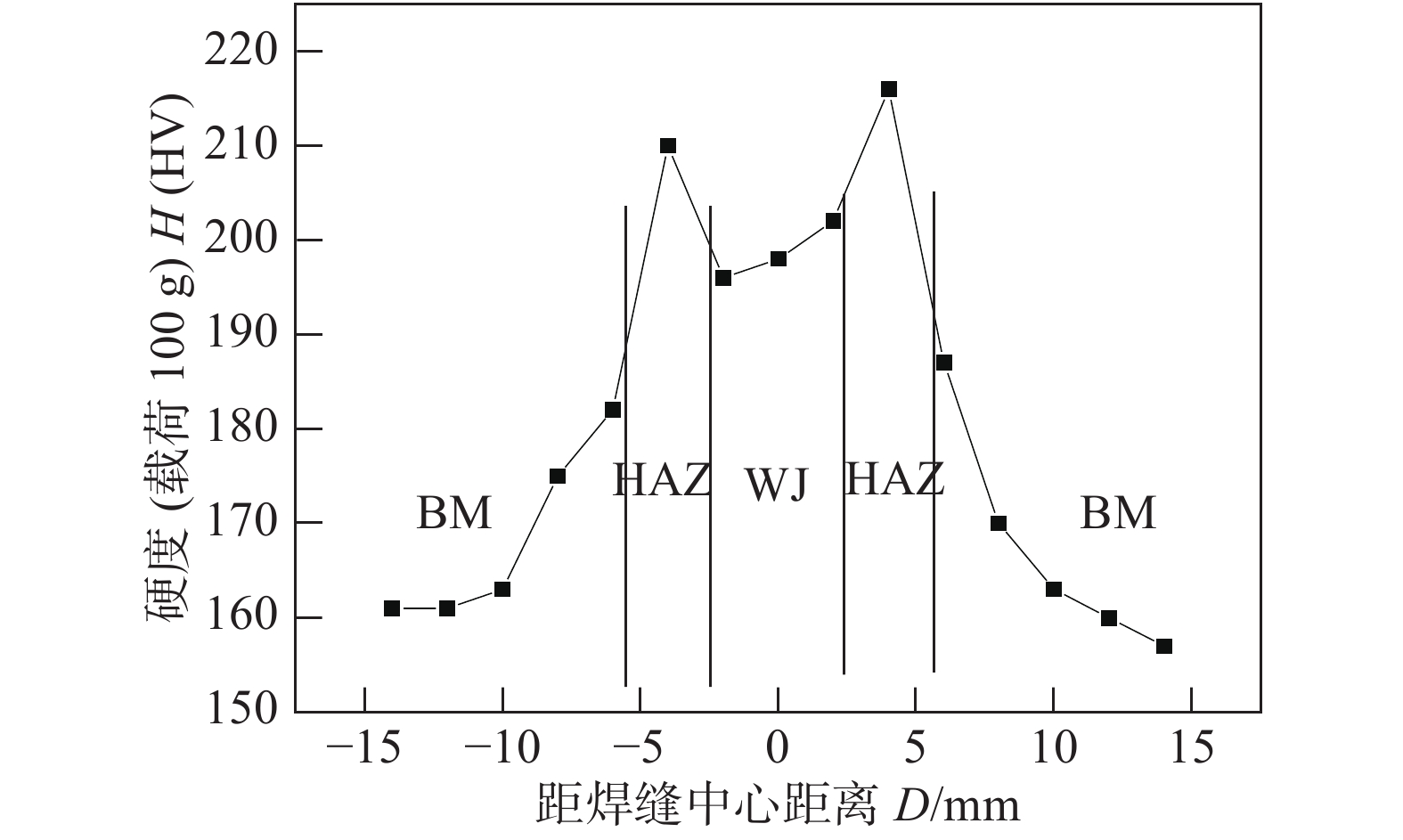

摘要: 利用Gleeble-3800研究了焊接热循环对09MnNiDR钢焊接热影响区粗晶区(CGHAZ)和中间临界再热粗晶区(IRCGHAZ)低温韧性的影响. 结果表明,热输入为15 kJ/cm、层间温度为150 ℃时,CGHAZ组织形态为板条状马氏体+下贝氏体,下贝氏体的存在限制了马氏体的生长,提高了低温韧性,而IRCGHAZ继续保持了CGHAZ的组织. −70 ℃冲击试验中,IRCGHAZ相比于CGHAZ具有较好的低温冲击韧性,热输入为15 kJ/cm、层间温度为150 ℃时,冲击吸收能量最高为65 J. 根据热模拟结果,采用焊接热输入15 ~ 22 J/cm、层间温度为150 ℃的工艺参数对09MnNiDR钢进行焊接,−70 ℃冲击试验中热影响区冲击吸收能量值为101 J,冲击断口存在大量的等轴韧窝,具有较好的低温韧性;−70 ℃拉伸试验屈服强度为477 MPa、抗拉强度607 MPa、断后伸长率为28.5%,表现出较好的强度和塑性;硬度试验结果表明母材、焊缝和热影响区硬度依次增大,且没有软化现象.Abstract: The effect of welding heat cycle on low temperature toughness of the coarse-grained heat affected zone (CGHAZ) and inter-critically reheated coarse-grained heat affected zone (IRCGHAZ) of 09MnNiDR steel was studied by Gleeble-3800. The results show that when the heat input is 15 kJ/cm and the interpass temperature is 150 ℃, the microstructure of CGHAZ is lath martensite and lower bainite. The lower bainite restricts the growth of martensite and improves the low temperature toughness. While IRCGHAZ is continue to maintain the microstructure of CGHAZ. In the impact test at −70 ℃, IRCGHAZ has the better low-temperature impact toughness than CGHAZ. When the heat input is 15 kJ/cm and the interpass temperature is 150 ℃, the impact energy is the highest of 65 . According to the thermal simulation results, the 09MnNiDR steel was welded with the welding heat input of 15 ~22 J/cm and interpass temperature of 150 ℃, the impact energy of heat-affected zone is 101 J at −70 ℃, and the fracture morphology has a large number of isometric dimples, which has good low-temperature toughness. In the tensile test at −70 ℃, the yield strength is 477 MPa, the tensile strength is 607 MPa, and the elongation is 28.5%, showing the better strength and plasticity. Hardness test results show that the hardness of base metal, weld and heat affected zone increase successively, and there is no softening phenomenon.

-

Keywords:

- 09MnNiDR steel /

- thermal simulation /

- low-temperature toughness

-

0. 序言

以电弧作为热源的增材制造技术具有生产效率高、设备简单、成本低等特点,在大中型零件制造中具有广阔的应用前景. 但是,电弧增材制造成形精度较低,表面质量较差,限制了其实际应用[1-4].

近年来,国内外针对电弧增材制造表面成形优化进行了大量的研究. Spencer等人[5]建立了基于温度控制技术的电弧快速成形系统,试验结果表明控制层间温度可提升表面光洁度;Li等人[6]建立增强型多道搭接模型,优化工艺参数,提高了电弧增材制造表面质量;张金田等人[7]提出单道多层电弧增材制造成形控制理论. 但目前对于表面质量评价方法的研究较少,尚未形成完备的量化表征方法,使得评价具有很大的主观误差,不利于电弧增材制造表面成形的进一步优化与控制. 此外,综合性能良好的高氮钢近年来受到较多关注,但是其成形质量也存在较多问题[8]. 因此,文中以高氮钢冷金属过渡(cold metal transfer,CMT)电弧增材制造为例,基于三维表面粗糙度参数中轮廓均方根偏差Sq和轮廓偏斜度Ssk提出了电弧增材制造表面质量综合评价方法,通过多组试验进行验证,并研究了电弧摆宽对多道搭接增材制造表面成形的影响.

1. 试验方法

1.1 电弧增材制造试验

采用的熔敷材料是直径1.2 mm的自制高氮钢丝材,基板为10 mm厚的316不锈钢,主要化学元素成分如表1所示. 采用CMT工艺进行电弧增材制造,根据单道试验结果,在不同送丝速度、电弧摆宽和搭接率下进行多道搭接堆积,参数如表2所示. 试验保护气体成分为93.5%Ar + 5%N2 + 1.5%O2,气体流量25 L/min,行走速度4 mm/s,电弧摆长为2 mm. 每组试验进行4道搭接,且每一道之间的搭接均进行充分冷却以减少道间温度的影响. 增材后的试样将进行表面质量评价.

表 1 丝材与基板的化学成分(质量分数,%)Table 1. Chemical components of wire and substrate材料 C Si Mn Cr Ni Mo N Fe 丝材 0.03 0.18 17.86 22.70 2.08 1.19 0.99 余量 基板 0.06 0.80 1.80 18.26 12.70 2.31 — 余量 表 2 增材试验设计与增材制造表面评价数据Table 2. Test design and data of surface evaluation for additive manufacturing序号 电弧摆宽

D/mm送丝速度

v/(m·min−1)搭接率

η均方根偏差

Sq/mm偏斜度

Ssk序号 电弧摆宽

D/mm送丝速度

v/(m·min−1)搭接率

η均方根偏差

Sq/mm偏斜度

Ssk1 15 6 0.5 0.096 −0.940 18 5 4 0.6 0.198 −0.463 2 15 6 0.6 0.181 −0.229 19 5 6 0.4 0.138 −0.650 3 15 6 0.7 0.318 0.208 20 5 6 0.5 0.119 −0.640 4 15 8 0.5 0.109 −0.284 21 5 6 0.6 0.284 −0.542 5 15 8 0.6 0.229 −0.599 22 5 8 0.4 0.311 −0.200 6 15 8 0.7 0.310 −0.833 23 5 8 0.5 0.463 −0.919 7 10 4 0.4 0.513 −1.870 24 5 8 0.6 0.159 −0.840 8 10 4 0.5 0.519 −1.875 25 0 4 0.4 0.096 −0.376 9 10 4 0.6 0.414 −2.786 26 0 4 0.5 0.286 −0.241 10 10 6 0.4 0.217 −0.423 27 0 4 0.6 0.164 0.482 11 10 6 0.5 0.178 −0.498 28 0 6 0.4 0.296 −0.513 12 10 6 0.6 0.145 −0.567 29 0 6 0.5 0.249 −0.830 13 10 8 0.4 0.116 −0.323 30 0 6 0.6 0.350 −0.149 14 10 8 0.5 0.089 −0.446 31 0 8 0.4 0.287 −0.884 15 10 8 0.6 0.151 −0.423 32 0 8 0.5 0.398 −0.755 16 5 4 0.4 0.136 0.503 33 0 8 0.6 0.355 −0.059 17 5 4 0.5 0.252 −0.565 1.2 电弧增材制造表面评价方法

文中采用专用的三维光栅扫描设备,精度达到0.01 mm. 为定量描述电弧增材制造表面质量,从三维表面粗糙度体系里选取轮廓均方根偏差Sq和轮廓偏斜度Ssk两个参数进行综合表征. 其中轮廓均方根偏差Sq反映了表面轮廓偏离基准面的程度,表征的是高度和间距的信息,为整个面的平均值,对局部特征体现不出来. 而轮廓偏斜度反映了增材表面相对中面的对称程度,一定程度上表征了表面轮廓形状特征[9-10],两个参数的综合可以较好的表征整个表面的质量.

轮廓均方根偏差Sq

$${S\!_{\rm{q}}} = \sqrt {\frac{1}{{mn}}\sum\limits_{i = 1}^m {\sum\limits_{j = 1}^n {\eta _{ij}^2} } } $$ (1) 式中:ηij为实际点到拟合平面的距离,即偏距;m,n为所计算区域点的个数.

轮廓偏斜度Ssk

$${S\!_{\rm{sk}}} = \frac{1}{{{S\!_{\rm{q}}}^3}}\sum\limits_{i = 1}^m {\sum\limits_{j = 1}^n {\eta _{ij}^3} } $$ (2) 图1为电弧增材制造表面质量评价流程,具体的评价步骤如下.

(1) 提取表面信息. 使用三维扫描设备对33组增材试样表面进行扫描并将其转化为三维模型,提取表面三维坐标的点云数据.

(2) 拟合基准平面. 采用最小二乘法建立理想光滑表面作为基准面,平面方程f(x,y) =a + bx + cy.

(3) 计算Sq,Ssk值. 根据式(1)和式(2)分别计算每组试验结果如表2所示.

通过对比计算数值与实际表面成形情况,分析Sq和Ssk数值,判断数据是否与实际成形情况吻合,检验此评价方法的科学性与适应性.

2. 试验结果与分析

2.1 电弧增材表面宏观形貌

图2为多道搭接表面宏观形貌. 总体来说,在一定参数范围内高氮钢CMT多道搭接增材表面成形良好,如图2中第2,4,5,10 ~ 21组. 而第7 ~ 9组试验搭接表面出现了大量凹坑,这是因为摆宽10 mm时,4 m/min的送丝速度太小使得熔敷金属量不足;而第3组和第6组搭接处出现了明显的凹痕现象,这是由于搭接率过大造成的. 对于不摆动搭接,特别是较大送丝速度下,表面出现了明显的褶皱现象,这是由于热输入过大所导致,如图2中第31,32组.

2.2 电弧增材制造表面质量评价

增材表面评价数据计算结果如表2所示. 可以看出,Sq的值大多都小于0.4,|Ssk|除了4组大于0.9,其余都小于0.9,而且仅有3组取得正值,其余均为负值. 根据三维表面粗糙度表征原理,当两个表征参数同时越趋近于0,表示表面成形形貌越好,反之则越差.

现以33组试验中几个典型表面进行分析. 第2,4组的两个参数值都非常小,其试验成形表面平整,质量优良. 与其它试验组相比,第7 ~ 9组的数据值非常大,表明其表面质量很差,对应于其试验实际表面的大量凹坑;轮廓均方根偏差Sq是整个表面轮廓上所有点偏距的综合表征,反映了表面形貌的整体情况. 第30 ~ 33组的Sq值相对较大,表示表面质量较差,与实际试验表面存在明显凹痕和大量褶皱的现象相吻合;轮廓偏斜度Ssk以偏距的三次方进行相关计算,因此即使表面仅在个别小范围区域存在凹坑等缺陷,其Ssk值也将大大偏离0. 如第1组试验的Ssk达−0.940,符合其增材表面上存在一个较大凹坑的情况,因为此表面其它区域十分平整光滑,凹坑处点的偏距值被平均化,使Sq仅取得0.096.

由此可见,利用Sq,Ssk 对增材表面进行综合评价,既能表征整体形貌,又能体现局部情况. 当两个参数值都接近0时,与之对应的表面成形质量优良;当其中一个参数偏离0的程度很大时,说明其表面质量较差,若Sq值很大则表明表面整体成形较差,而若|Ssk|很大则表明局部出现较大缺陷;若两个数都远远偏离0,则表示其表面成形极差.

由于Ssk正负表示幅度分布曲线偏斜的方向,并不影响偏离程度大小的表征,为方便数值分析与比较,Ssk采用绝对值|Ssk|表示. 通过对Sq,|Ssk|比较分析,将试验组进行等级分类,并作出对应散点图如图3所示.

图3将试验组分为A,B,C,D 4个等级. 将落于Sq < 0.2且|Ssk| < 0.4区域内的点定义为A类,表示表面成形优良,如第2,4,13,25组;B类区域表征成形较好的表面,表面上仅有轻微凹痕和微量气孔,如第10 ~ 12,14 ~ 21组等;对于表面有较严重褶皱、凹痕等成形较差的点则归为C类,如第1,6,22组等;D类表面的试验计算数据符合Sq > 0.4且|Ssk| > 1.0,说明这些表面上存在大量凹坑等缺陷,成形极差,如第7 ~ 9,23组. 将这种等级分类与实际表面成形情况作比较,吻合良好,说明该增材表面评价方法较为合理可信.

2.3 摆动电弧对搭接成形质量的影响

表3为搭接率0.5时各增材试样表面质量评价等级情况.对于8 m/min的送丝速度,电弧摆宽为15 和10 mm的表面成形分别属于A类和B类,而电弧摆宽为5 mm和不加摆动的成形表面形貌较差,属于C,D类,这是由于电弧摆宽较大时熔池较为扩散,与基板接触面积大、熔宽大、余高小,有利于搭接成形表面的优化. 若电弧摆宽较小或不加摆动,则相对余高较大,热量较为集中,成形不好,如图2中第23和32组所示. 若减小送丝速度至4 m/min,则随着电弧摆宽的增加成形变差. 由此可知,送丝速度较小时其熔敷金属量均较小,一旦摆动后,熔池范围增大,但是热量又减小,很容易迅速凝固出现凹坑现象,如图2中第7 ~ 9组所示. 因此在热输入较大情况下,电弧摆宽较大时搭接成形的表面质量更好,而在热输入较小时不摆电弧的搭接成形表面更为平整. 在一定范围内,随着热输入的增大,电弧摆动有利于搭接成形.

表 3 部分试验的等级评价(搭接率为0.5)Table 3. Grades of some test result(η=0.5)电弧摆宽D/mm 送丝速度v/(m·min−1) 4 6 8 0 B C C 5 B B D 10 D B B 15 — C A 3. 结论

(1) 建立了基于轮廓均方根偏差和轮廓偏斜度综合表征成形质量的评价方法,此方法计算数据与实际成形情况较为吻合,具有较好的适应性和科学性.

(2) 根据Sq,Ssk数值将33组电弧增材制造表面质量由优到差划分成4个等级,即A类为Sq < 0.2且|Ssk| < 0.4;B类为0.2 < Sq < 0.3且|Ssk| < 0.7或Sq < 0.3且0.4 < |Ssk| < 0.7;C类为0.3 < Sq < 0.4且|Ssk| < 1.0或Sq < 0.4且0.7 < |Ssk| < 1.0;D类为Sq > 0.4且|Ssk| > 1.0.

(3) 在一定范围内,随着热输入的增大,电弧摆动有利于搭接成形;在热输入较大情况下,电弧摆动搭接成形的表面质量更好.

-

表 1 09MnNiDR的化学成分(质量分数,%)

Table 1 Chemical composition of 09MnNiDR

类别 C Si Mn S P Ni Nb Al 标准值 ≤ 0.12 0.15 ~ 0.5 1.2 ~ 1.6 ≤ 0.012 ≤ 0.025 0.3 ~ 0.8 ≤ 0.04 ≥ 0.02 实测值 0.09 0.39 1.42 0.009 0.012 0.46 0.012 0.048 表 2 09MnNiDR的力学性能

Table 2 Mechanical properties of 09MnNiDR

类别 热处理状态 屈服强度 Rp0.2/MPa 抗拉强度 Rm/MPa 断后伸长率 A(%) 冲击吸收能量 AKV/J(−70 ℃) 标准值 正火 ≥ 280 430 ~ 560 ≥ 23 ≥ 34 实测值 395 510 34.5 112 表 3 09MnNiDR钢热模拟试验参数

Table 3 Thermal simulation parameters of 09MnNiDR steel

编号 层间温度Tc/℃ 热输入E/(kJ·cm−1) 峰值温度Tm/℃ CGHAZ IRCGHAZ 1 100 15 1 350 1 350+750 2 100 30 3 150 15 4 150 30 5 125 22 表 4 W707Ni焊条熔敷金属化学成分(质量分数,%)

Table 4 Chemical composition of W707Ni

类别 C Si Mn S P Ni 成分范围 ≤ 0.12 ≤ 0.60 ≤ 1.25 ≤ 0.035 ≤ 0.035 2.00 ~ 2.75 实测值 0.048 0.26 0.86 0.012 0.008 2.56 表 5 09MnNiDR钢焊接参数

Table 5 Welding parameters of 09MnNiDR steel

道次 焊条直径d/mm 电流I/A 电压U/V 焊接速度 v/(cm·min−1) 焊接热输入 Q/(kJ·cm−1) 1 ~ 2 3.2 127 24 7.5 19.5 3 ~ 6 103 22 7 15.5 7 ~ 12 102 23 7 16.1 表 6 热影响区(−70 ℃)冲击吸收能量

Table 6 Impact energy of HAZ(−70 ℃)

热输入E/(kJ·cm−1) 层间温度Tc/℃ 冲击吸收能量AKV/J CGHAZ ICCGHAZ 15 100 32.5 35.1 30 100 27.9 32.7 15 150 50.4 65.1 30 150 34.7 39.2 22 125 38.9 43.4 表 7 热影响区硬度值

Table 7 Hardness of HAZ

热输入E/(kJ·cm−1) 层间温度Tc/℃ 硬度H(HV) CGHAZ IRCGHAZ 15 100 192.9 187.4 30 100 223.9 214.7 15 150 207.4 197.0 30 150 230.5 223.2 22 125 217.6 198.9 表 8 09MnNiDR钢(−70 ℃)拉伸试验结果

Table 8 Result of tensile test for 09MnNiDR steel(−70 ℃)

抗拉强度平均值Rm/MPa 屈服强度平均值Rp0.2/MPa 断后伸长率平均值A(%) 607 477 28.5 -

[1] Laurencas Raslavičius, Artūras Keršys, Saulius Mockus, et al. Liquefied petroleum gas (LPG) as a medium-term option in the transition to sustainable fuels and transport[J]. Renewable and Sustainable Energy Reviews, 2014, 32: 513 − 525. doi: 10.1016/j.rser.2014.01.052

[2] Fabbri G, Serra F, Paschero M, et al. Development of an innovative LPG system for ICE and extended range electric vehicles[C]//IEEE International Symposium on Industrial Electronics. New York: IEEE, 2013:1-6.

[3] 胡昕明, 高强, 乔馨, 等. 正火温度对09MnNiDR钢组织性能的影响[J]. 钢铁, 2011, 46(3): 71 − 74. Hu Xinming, Gao Qiang, Qiao Xin, et al. Effect of normalization temperature on microinstructure and mechanical properrties of 09MnNiDR plate steel[J]. Iron and Steel, 2011, 46(3): 71 − 74.

[4] 邓彩艳, 牛亚如, 王东坡, 等. 9Ni钢T&T焊接工艺低温韧性[J]. 焊接学报, 2018, 39(1): 109 − 113. Deng Caiyan, Niu Yaru, Wang Dongpo, et al. Low-temperature fracture toughness of welded joints for TOP-TIG welding on 9Ni steel[J]. Transactions of the China Welding Institution, 2018, 39(1): 109 − 113.

[5] 刘璐, 王加友, 李大用, 等. 10Ni5CrMoV钢错位同步双面双弧焊接接头抗低温脆断性能[J]. 焊接学报, 2016, 37(8): 109 − 113. Liu Lu, Wang Jiayou, Li Dayong, et al. Low temperature brittle fracture resistance of asymmetrical synchronous double-sided arc jiont of 10Ni5CrMoV steel[J]. Transactions of the China Welding Institution, 2016, 37(8): 109 − 113.

[6] 丁连征, 王锴, 孟庆森. SA38Gr.B钢焊接热影响区组织及性能的热模拟试验[J]. 焊接学报, 2014, 35(8): 91 − 94. Ding Lianzheng, Wang Kai, Meng Qingsen. Weldablity research on the the SA38Gr.B steel[J]. Transactions of the China Welding Institution, 2014, 35(8): 91 − 94.

[7] 王西霞, 曲锦波, 杨汉. 09MnNiDR钢焊接临界粗晶区冲击脆断行为及焊后热处理工艺[J]. 钢铁研究学报, 2014, 26(4): 46 − 52. Wang Xixia, Qu Jinbo, Yang Han. Impact fracture behavior and post-welding heat treatment process of the intercritically reheated coarse-grained heat-affected zone of 09MnNiDR steel[J]. Journal of Iron and Steel Research, 2014, 26(4): 46 − 52.

[8] Chen Jie, Zhan Xiaohong, Xia Ling, et al. Quantitative research on the heat affected zone of weave bead welding for Invar alloy[J]. China Welding, 2017, 26(2): 18 − 22.

[9] 严铿, 叶逢雨, 刘炜. 焊接热输入对F550Z钢焊接接头低温韧性的影响[J]. 焊接学报, 2014, 35(3): 93 − 96. Yan Keng, Ye Fengyu, Liu Wei. Effect of heat inputs on low temper- ature toughness of F550Z steel welding joints[J]. Transactions of the China Welding Institution, 2014, 35(3): 93 − 96.

[10] 武强. 07MnNiCrMoVDR钢焊接热影响区性能的模拟研究[D]. 天津: 天津大学, 2007. -

期刊类型引用(7)

1. 周祥曼,王印权,王礴允,柏兴旺,付君健,田启华. 搭接中心距对电弧增材熔池流动及熔积层形貌影响的数值模拟. 材料热处理学报. 2024(03): 195-204 .  百度学术

百度学术

2. 丁建祥,张伟,程远,彭勇,王克鸿. 高氮不锈钢光丝同轴激光增材组织与性能研究. 电焊机. 2024(11): 105-112 .  百度学术

百度学术

3. 郭龙龙,徐斌荣,刘春伟,王军,刘广阔,曹嘉晨,吴泽兵. 基于CMT的30CrMo增材再制造工艺及力学性能. 兵器材料科学与工程. 2023(02): 29-36 .  百度学术

百度学术

4. 王宏民,叶浩槐,宋莹莹,王建生,邓辅秦,潘增喜. 基于SAX算法的CMT增材制造缺陷在线监测. 焊接. 2023(08): 22-28+36 .  百度学术

百度学术

5. 张浩然,丁家亮,张旭敏,贺申,王克鸿. 高氮钢双丝CMT增材工艺参数对熔滴过渡影响规律. 机械制造与自动化. 2023(05): 82-86 .  百度学术

百度学术

6. 张军,邢彦锋,曹菊勇. 间隙填充电弧增材制造对表面质量的影响. 兵器材料科学与工程. 2022(01): 70-76 .  百度学术

百度学术

7. 聂文忠,曾嘉艺,郭泰,李晓萱. 基于逆向成形的电弧增材制造表面质量评价. 精密成形工程. 2022(07): 92-97 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: