High temperature creep behavior of friction stir welding joints for CLAM steel

-

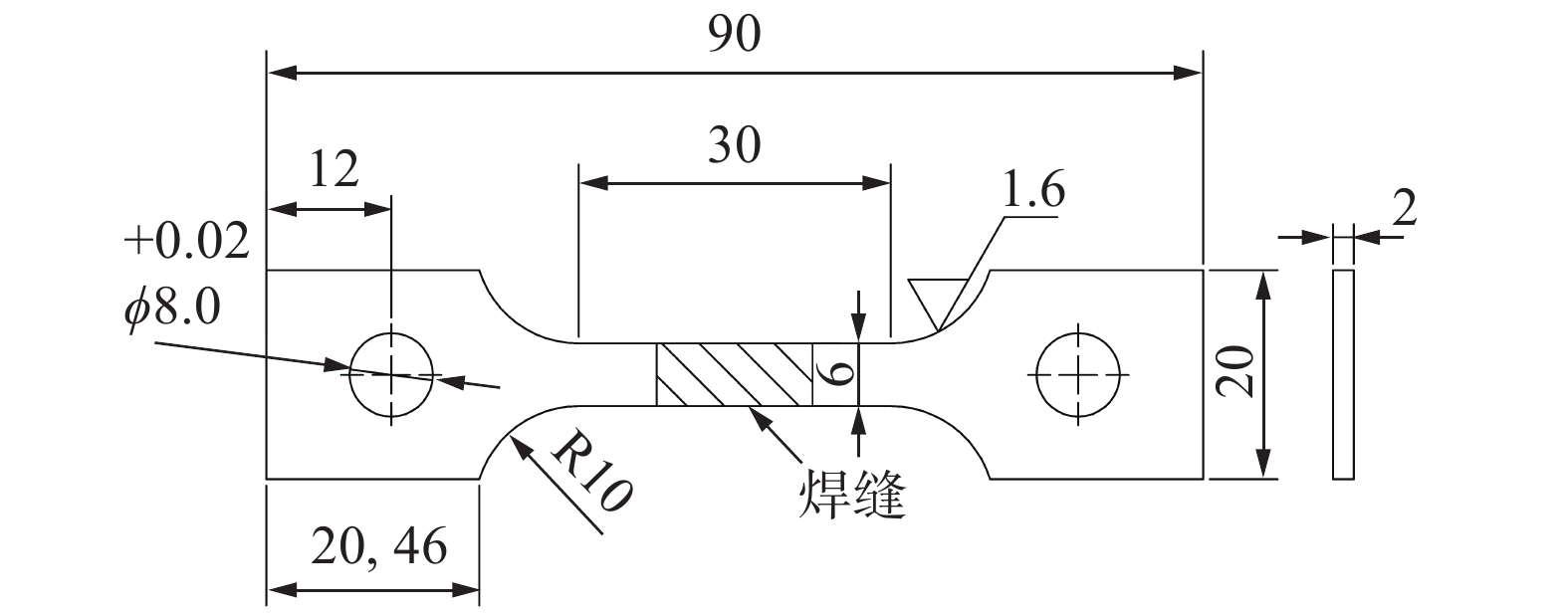

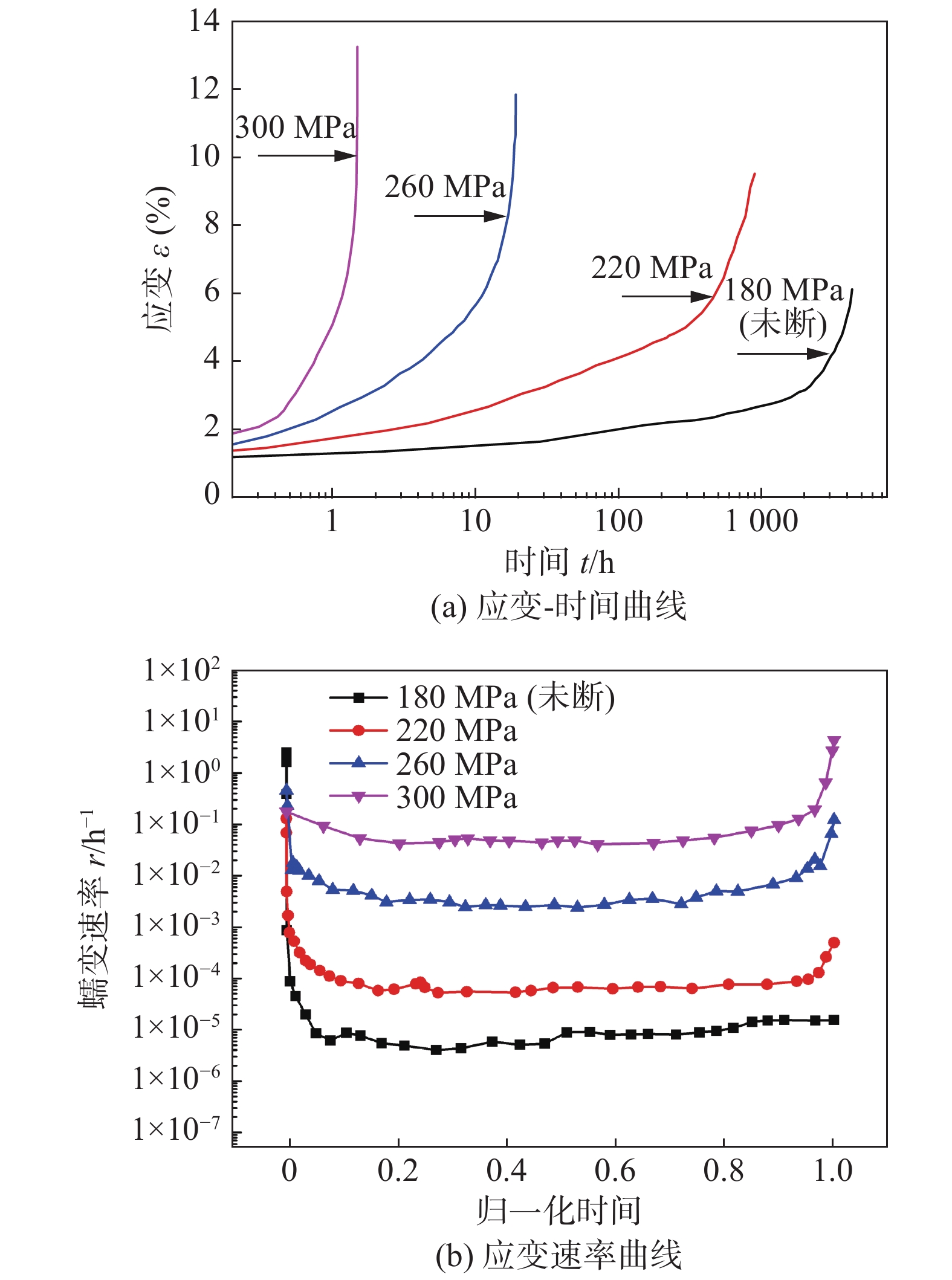

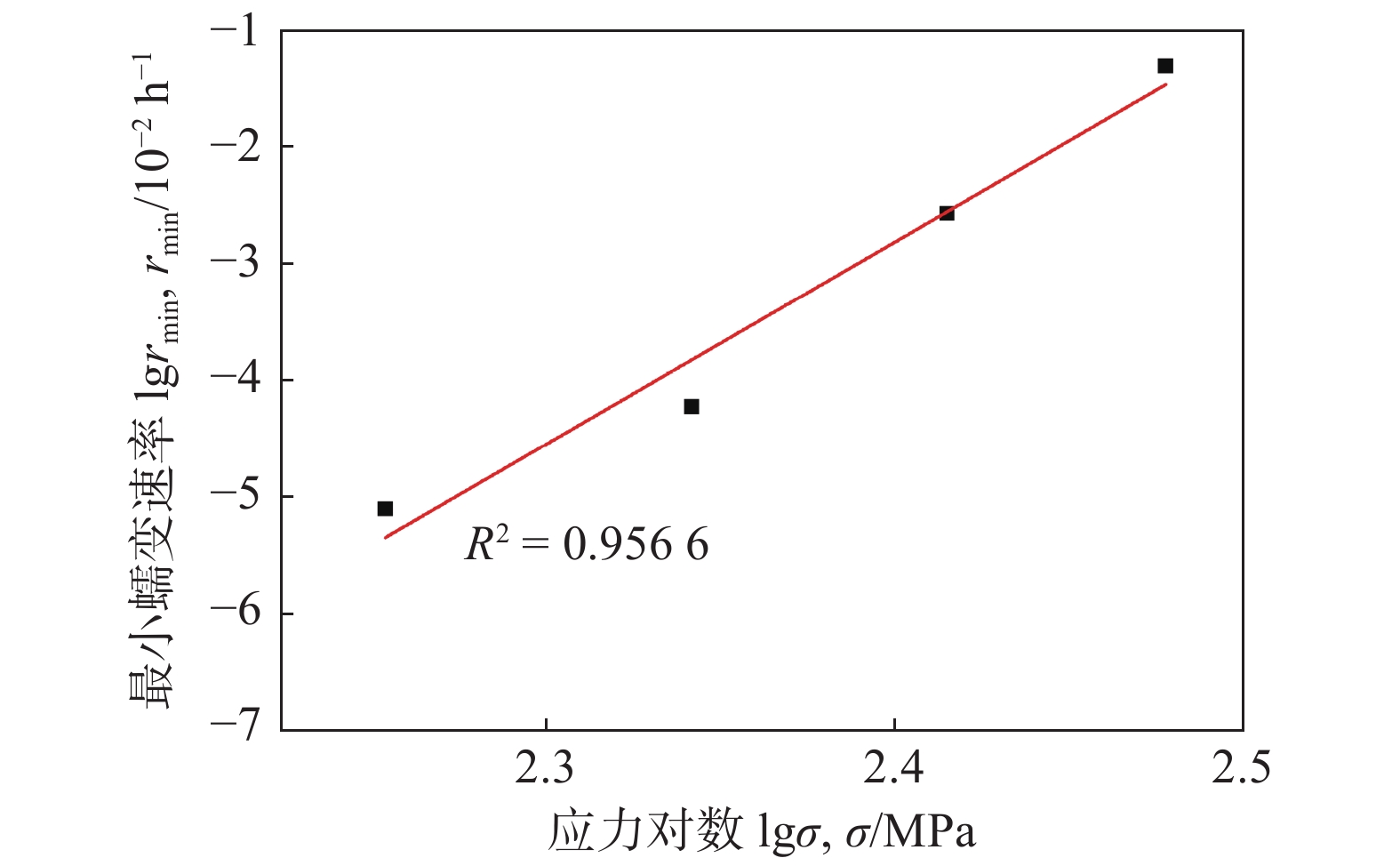

摘要: 针对核聚变堆用CLAM钢,对焊后热处理的搅拌摩擦焊接头在823 K条件和180~300 MPa应力水平下的单轴拉伸蠕变性能、断口形貌、显微组织进行了研究. 结果表明,当蠕变应力由300,260及220 MPa降低到180 MPa时,CLAM钢搅拌摩擦焊接头的蠕变寿命分别由1.5,19.2及883 h增加到6769 h以上. 临界热影响区是接头蠕变断裂的最薄弱区域,主要呈现位错控制的蠕变变形机制和穿晶韧性断裂模式. 在蠕变过程中临界热影响区组织发生回复并形成亚晶,导致位错强化作用降低;M23C6碳化物发生不同程度的粗化或周围生成Laves相,导致析出和固溶强化作用减弱;这些因素是CLAM钢FSW接头蠕变性能恶化的主要原因. 采用Monkman-Grant方程预测FSW接头在1×105 h蠕变寿命下的蠕变断裂强度估计为156 MPa,达到母材强度的88%.Abstract: The uniaxial creep tensile strength, fracture features and microstructures of friction stir welded joint with postweld heat treatment for CLAM steel have been investigated in the range of the creep applied stress from 180 MPa to 300 MPa at 823 K condition. It is found that the creep life of the FSW joints of CLAM steel increase from 1.5 h, 19.2 h and 883 h to above 6769 h respectively, when the creep stresses decrease from 300 MPa, 260 MPa and 220 MPa to 180 MPa. The inter critical heat affected zone is the weakest zone of creep rupture resistance for the FSW joint of CLAM steel, the joints mainly exhibit dislocation-controlled creep deformation mechanism and the transgranular ductile fracture mode. The microstructures of inter critical heat affected zone produce recovery and subgrain boundaries are formed in here during creep process, which result in the decrease of dislocation strengthening action; the coarser M23C6 carbides is produced or the coarser Laves phase around the M23C6 carbides is formed, which result in the reduction of precipitation and solution strengthening action, these issues are the main reasons for the deterioration of the creep performance of FSW joints. The creep fracture strength of FSW joint is estimated to be 156 MPa in the condition of 1 × 105 h creep life according to the Monkman-Grant equation, which reaches 88 % of the strength of base metal.

-

Keywords:

- low activation steel /

- friction stir welding /

- creep performance /

- microstructure /

- life prediction

-

0. 序言

近年来,在由近海走向远海、由浅海走向深海,加快开发利用海洋资源的战略背景下,海洋资源的开采正逐渐向深海和极地地区扩展. 更加复杂多变的恶劣环境使油气储运船舶、海底油气管线等海洋工程结构对800 MPa级高强度、高韧性低合金高强(HSLA)钢焊接材料的需求不断扩大[1]. 如何通过合理的成分设计调控焊缝金属的微观组织,并保证其在具有较高强度的条件下,仍具有优异的低温韧性,是海洋工程焊接结构避免极限强度破坏和低温脆性破坏的关键因素之一,也是目前的研究重点和热点[2-3].

800 MPa级高强高韧HSLA钢焊缝组织设计以贝氏体/马氏体组织为依据[2,4],贝氏体和马氏体均属于协变相变产物,协变相变是指相变产物与母相具有特定位向关系的相变过程[5]. 当高强钢组织以贝氏体/马氏体混合组织为主时,在原奥氏体晶粒内其不同尺度亚单元结构从小到大依次可分为板条(lath)、板条块(block)和板条束(pactet)[6-7]. block由具有相同晶体学取向的lath组成,而packet由共用母相奥氏体{111}γ面的block组成[8-9]. lath,block和packet亚单元受成分、冷却速度及奥氏体尺寸等因素影响,进而影响HSLA钢的强度及韧性等力学性能[10].

Si是缩小奥氏体区元素,也是固溶强化元素,能有效抑制碳化物的生成,对焊缝金属组织构成、组织亚结构及焊缝金属的强韧性能有着至关重要的影响[11–13]. Cao等人[11]研究发现随着X120钢焊缝金属中Si元素含量的增大,焊缝金属的韧性降低,原奥氏体晶粒尺寸增大,焊缝金属微观组织由块状铁素体和粒状铁素体的混合组织向粒状铁素体与板条贝氏体和马氏体的混合组织转变,组织变得不均匀,且会促进氢致裂纹的生成.

目前国内外关于Si元素对800 MPa级HSLA钢焊材熔敷金属的组织构成、不同尺度亚结构特征及韧性影响的研究相对较少.

文中采用含有不同Si元素含量的气体保护焊丝,通过熔敷金属焊接试验,获得2种不同Si元素含量的熔敷金属. 通过SEM,TEM和EBSD等试验方法分析Si元素含量对800 MPa级HSLA钢焊材熔敷金属微观组织特征及韧性影响,分析熔敷金属组织转变及韧性变化原因,为800 MPa级HSLA钢焊材合金成分优化设计、焊缝金属组织调控提供理论和试验依据.

1. 试验方法

按照国家标准GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》进行熔敷金属焊接试验,试板及垫板材料均采用800 MPa级HSLA钢,试板规格为500 mm × 200 mm × 18 mm,试板沿轧制方向加工10°坡口. 焊接材料选用与母材强度相匹配的含有不同Si元素含量的实心焊丝,两种焊丝Si元素含量分别为0.49%和0.72%,焊丝直径为1.2 mm.

熔敷金属试验坡口尺寸及焊道布置如图1所示,坡口根部间隙为16 mm. 采用Pluse MIG 500型焊接设备,保护气体流量为20 L/min,体积分数为95%Ar + 5%CO2的混合气体保护下进行焊接,道间温度控制在100 ~ 120 ℃,焊接电流为280 A,电弧电压为28 V,热输入16 kJ/cm左右.

熔敷金属金相、拉伸和冲击试样取样位置如图1所示,按照国家标准GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》和GB/T 2650—2008《焊接接头冲击试验方法》分别进行室温拉伸和−50 ℃冲击试验,拉伸试验采用原始标距为50 mm,直径为10 mm的标准试样,冲击试验采用55 mm × 10 mm × 10 mm的V形缺口标准试样.采用VH-5型Vickers硬度计,从熔敷金属末道焊缝中心自上而下间隔0.5 mm测得10个硬度值,并计算其平均值,载荷为49 N,加载时间为10 s.

金相试样经砂纸研磨、机械抛光后,采用体积分数为4%的硝酸酒精溶液浸蚀处理;采用FEI Quanta 650 FEG型扫描电子显微镜观察显微组织及冲击断口宏观微观形貌. EBSD试样经砂纸研磨、机械抛光后,采用ElectroMet4型电解抛光仪对其进行电解抛光;使用配有EBSD探头的上述扫描电镜进行EBSD试验,扫描步长为0.43 μm,试验数据通过Channel 5和MTEX软件分析处理. 透射试样经砂纸减薄后,采用MTP-1A磁力减薄器在−20 ℃左右,80 mA恒流条件下电解双喷减薄制成透射试样,电解液为体积分数4%的高氯酸酒精溶液,采用H-800型透射电镜观察显微组织精细结构.

2. 试验结果

2.1 熔敷金属的化学成分及强韧性能

表1为熔敷金属的化学成分,两种熔敷金属中的Si元素含量分别为0.45%和0.66%,其他合金元素含量相当.

表 1 熔敷金属的化学成分(质量分数, %)Table 1. Chemical compositions of the deposited metals试样编号 C Si Mn Ni Cr Mo S P Fe 1号(0.45Si) 0.038 0.45 1.47 2.56 0.68 0.62 0.002 0.0061 余量 2号(0.66Si) 0.039 0.66 1.48 2.56 0.68 0.62 0.002 0.0054 余量 不同Si元素含量熔敷金属试样基本力学性能如表2所示,2种熔敷金属的屈服强度均大于800 MPa,随着Si元素含量从0.45%增大到0.66%,熔敷金属的屈服强度从850 MPa增大到895 MPa,增大45 MPa,提升约5%;抗拉强度从917 MPa增大到954 MPa,增大37 MPa,提升约4%;断面收缩率和断后伸长率基本不变;熔敷金属焊缝中心硬度的平均值从311.7 HV5增大到345.6 HV5;而−50 ℃冲击吸收能量从115 J下降到73 J,降低约37%.

表 2 熔敷金属的力学性能Table 2. Mechanical properties of the deposited metals试样编号 屈服强度

ReL/MPa抗拉强度

Rm/MPa断后伸长率

A(%)断面收缩率

Z(%)维氏硬度

H(HV5)冲击吸收能量

AKV2/J(−50 ℃)1号 850 917 17.4 68.0 311.7 115 2号 895 954 17.4 68.3 345.6 73 2.2 熔敷金属的微观组织

图2为不同Si元素含量熔敷金属末道焊缝的显微组织SEM形貌. 由图可知,Si元素含量对800 MPa级HSLA钢焊材熔敷金属的组织占比及组织形貌有着显著影响. 当Si元素含量为0.45%时,熔敷金属显微组织主要由板条贝氏体及部分粒状贝氏体和板条马氏体组成,各组织间呈相互交织状分布. 而当Si元素含量增大到0.66%时,组织主要由细长条状的板条马氏体及部分板条贝氏体组成,板条马氏体含量明显增多,组织长宽比明显增大,且组织之间趋于平行分布,部分板条马氏体在原奥氏体晶界处形核,并横穿整个原奥氏体晶粒.

2.3 熔敷金属的亚单元结构

lath亚单元可在TEM下观察,图3为1号和2号熔敷金属显微组织TEM形貌,两种熔敷金属显微组织精细结构均主要由贝氏体/马氏体板条构成,板条内均存在较高密度的位错. 当Si元素含量为0.45%时,板条边界稍显弯曲,板条生长方向错乱,在一些板条间又分布着许多更为细小的板条,形成相互交错的分布形态;当Si元素含量为0.66%时,板条宽度减小且长度增加,板条边界平直,多数板条呈平行状分布. 采用Image Pro Plus软件对板条亚结构的宽度进行测量并统计,得到1号熔敷金属的板条宽度主要分布在0.2 ~ 1.54 μm,平均宽度约为0.64 μm;2号熔敷金属的板条宽度主要分布在0.14 ~ 1.47 μm,平均宽度约为0.52 μm.

图4为熔敷金属EBSD表征. 图4(a)和图4(b)为熔敷金属显微组织取向图(inverse pole figure, IPF),图中取向差δ≥15°的晶界用黑色线条表示. block和packet亚单元可通过EBSD原始数据(欧拉角, euler angle)对母相奥氏体取向进行重构, 并根据贝氏体/马氏体组织相变过程的位向关系计算得到[10,14]. 对于γfcc→αbcc相变,Kurdjumov-Sachs(K-S)关系:{111}γ//{110}α,<110>γ//<111>α是一种描述马氏体、贝氏体等协变相变组织与母相奥氏体之间最常见的取向关系[15]. 一个单一完整的奥氏体一般由24种K-S变体构成,即block亚单元[9-10],又由于fcc结构的母相具有4个独立的{111}γ面,因此这24种变体又可分为4个CPP(close-packed plane packets),即packet亚单元[9].

通过MTEX软件计算得到熔敷金属微观组织的block亚单元分布如图4(c)和图4(d)所示,packet分布图如图4(e)和图4(f)所示,图中深黑色线条为原奥氏体晶界(PAGB). 由图可知,1号熔敷金属的变体相互咬合交错分布,不易聚合成束,而2号熔敷金属相近变体间平行分布易聚合成束. 1号和2号熔敷金属的block亚结构尺寸相差不大,而相较于1号熔敷金属,2号熔敷金属的packet数量明显减少,尺寸明显增大.

图5为2个原奥氏体晶粒γ1和γ2(图4(c)和图4(d))的{001}试验极图和计算得到的符合K-S关系的理论变体极图,两种熔敷金属的理论极图与试验极图匹配都较为精确,即两种熔敷金属的组织与母相奥氏体均符合近似的K-S位向关系.

![]() 图 5 {001}试验极图及理论变体极图Figure 5. Actual measured {001} pole figures and {001} pole figures of K-S theoretic relationship. (a) actual measured {001} pole figure of γ1; (b) {001} pole figure of K-S theoretic relationship of γ1; (c) actual measured {001} pole figure of γ2; (d) {001} pole figure of K-S theoretic relationship of γ2

图 5 {001}试验极图及理论变体极图Figure 5. Actual measured {001} pole figures and {001} pole figures of K-S theoretic relationship. (a) actual measured {001} pole figure of γ1; (b) {001} pole figure of K-S theoretic relationship of γ1; (c) actual measured {001} pole figure of γ2; (d) {001} pole figure of K-S theoretic relationship of γ2图6为熔敷金属晶界取向差分布,通过channel 5软件统计得到1号熔敷金属大于15°的晶界占比约为65.7%,2号熔敷金属大于15°的占比约为55.5%,随着Si元素含量的增大,熔敷金属的大角度晶界占比减小.

2.4 熔敷金属中的夹杂物

随着Si元素含量的增大,液态焊缝金属中更易生成熔点较高的SiO2,由于SiO2不易聚合为更易于上浮的尺寸较大的质点,且与液态焊缝金属的界面张力小,润湿性好,不易从液态焊缝金属中分离,从而促使夹杂物数量增多[16]. 夹杂物尺寸及数量是影响高强钢焊缝金属韧性一个重要因素,图7为夹杂物粒径及数密度分布统计,两种熔敷金属中的夹杂物粒径都主要分布在0.2 ~ 0.8 μm,测得1号和2号熔敷金属夹杂物平均粒径分别为0.43 μm和0.46 μm.随着Si元素含量的增大,2号熔敷金属中夹杂物粒径d≥0.5 μm的数量略有增加,但相差不大.

3. 分析讨论

3.1 熔敷金属组织演变机理

由前面试验结果可知,当Si元素含量从0.45%增加到0.66%时,熔敷金属板条和板条块亚结构由交织的短条状向平行的细长条状转变,而板条束亚结构尺寸明显变大. 板条和板条块亚结构的宽度取决于奥氏体的稳定性和化学自由能的变化,奥氏体稳定性增强或化学自由能的增加均能使板条及板条块亚结构细化[6].

焊接过程是快速加热与快速冷却的过程,焊接完成后,随着连续冷却的进行,焊缝金属将主要经历L(液相)→γ(奥氏体)→α(铁素体)的相变过程. 而相变温度的高低则取决于焊缝金属的化学成分和冷却速率,当冷却速率一定时,相变温度主要取决于化学成分[6]. 由于焊接时所选母材尺寸和焊接参数相同,排除了冷却速率因素对相变温度的影响.为测量Si元素含量对相变温度的影响,采用Formastor-FⅡ全自动相变仪将热模拟试样加热到1 150 ℃,保温5 min后,以30 ℃/s的速度冷却至室温,测得熔敷金属热膨胀曲线如图8所示. 由图可知,随着Si元素含量增大,熔敷金属的Bs温度从450 ℃下降到437 ℃.

Si元素能促进贝氏体组织内亚单元的生成,并使亚单元变得细长[17]. 随着Si元素含量的增加,熔敷金属的相变温度降低,马氏体组织占比增加;过冷度也增大,新相与母相自由能差增大,因此板条和板条块亚结构变得细长,取向相近的板条块易呈平行状分布,导致熔敷金属的板条束亚结构尺寸增大.

3.2 熔敷金属的韧化机理

熔敷金属-50 ℃ 冲击断口表面形貌如图9所示.熔敷金属冲击韧性变化可从图9(a)和图9(c)得到验证,随着Si元素含量的增加,熔敷金属的冲击韧性降低. 两种熔敷金属冲击断口宏观形貌均由纤维区、放射区和剪切唇区组成,两者冲击试样断裂模式都是先生成一条亚稳扩展的塑性裂纹,当塑性裂纹扩展到一定长度后,该裂纹转变为准解理断裂开始失稳扩展. 图9(b)和图9(d)为熔敷金属冲击断口放射区的微观形貌,均可看到大量高密度的短而弯曲的撕裂棱线条及部分聚集分布的韧窝,均为典型的准解理断裂形貌. 随着Si元素含量的增大,纤维区和剪切唇区所占比例减少,放射区所占比例增多;放射区撕裂棱密度减小,准解理面尺寸增大,熔敷金属的冲击韧性降低.

影响低合金高强钢焊缝金属韧性的因素主要有夹杂物尺寸及密度、组织构成及微观组织亚结构等[18-19]. 由前面的分析可知,不同Si元素含量熔敷金属中夹杂物特征相似,因此熔敷金属韧性产生变化主要与熔敷金属组织构成和组织亚结构不同导致大角度晶界占比不同有关. 原奥氏体晶界、板条束界、板条块界通常为大角度晶界(晶界两侧组织晶体学取向差δ≥15°),而板条边界通常为小角度晶界.大角度晶界两侧组织晶体学取向不同易导致裂纹扩展方向发生转折,能有效阻碍裂纹的扩展. 单位面积内原奥氏体晶粒、板条束或板条块尺寸越小,裂纹扩展过程中所需穿过的大角度晶界增多,裂纹扩展路径越曲折,裂纹扩展过程中消耗的能量越多,有利于冲击韧性的提高. 随着熔敷金属Si元素含量的增大,熔敷金属的相变温度降低,马氏体组织占比增加,lath及block亚单元及微观组织由交织状的短条状向平行的细长条状转变,但packet尺寸随Si元素含量增加明显增大,使熔敷金属的大角度晶界占比降低,熔敷金属的冲击韧性降低.

4. 结论

(1) 当Si元素含量从0.45%增加到0.66%时,熔敷金属的屈服强度从850 MPa增大到895 MPa,抗拉强度从917 MPa增大到954 MPa,-50 ℃冲击吸收能量从115 J降低到73 J.

(2) 当Si元素含量为0.45%时,熔敷金属显微组织主要由板条贝氏体及部分粒状贝氏体和板条马氏体组成,各组织间呈相互交织状分布,而当Si元素含量增大到0.66%时,组织主要由细长条状的板条马氏体及部分板条贝氏体组成. 随着Si元素含量增大,组织长宽比明显增大,且组织之间趋于平行分布.

(3) 随着Si元素含量的增加,熔敷金属相变温度降低,过冷度增大,新相与母相自由能差增大,板条和板条块亚结构由交织的短条状向平行的细长条状转变,板条束亚结构尺寸明显变大. 板条束亚结构尺寸增加使熔敷金属的大角度晶界占比降低,使熔敷金属的冲击韧性降低.

-

表 1 CLAM钢的化学成分(质量分数,%)

Table 1 Chemical composition of CLAM steel

C Cr Mn V W Ta Si N Fe 0.098 8.7 0.56 0.19 1.4 < 0.002 0.11 0.005 3 余量 表 2 焊接接头最小蠕变速率和断裂时间

Table 2 Minimum creep rate and fracture time of welded joints

应力水平σ/MPa 最小蠕变速率rmin/h−1 断裂时间t/h 180 8.09×10−6 6 769 (未断) 220 6.02×10−5 883 260 2.68×10−3 19.2 300 4.89×10−2 1.5 -

[1] 黄群英, 李春京, 刘少军, 等. 中国实验包层模块材料研发进展[J]. 核科学与工程, 2009, 29(3): 260 − 265. doi: 10.3321/j.issn:0258-0918.2009.03.011 Huang Qunying, Li Chunjing, Liu Shaojun, et al. R & D status of materials for test blanket modules in China[J]. Nuclear Science and Engineering, 2009, 29(3): 260 − 265. doi: 10.3321/j.issn:0258-0918.2009.03.011

[2] Tan L, Katoh Y, Tavassoli A A F, et al. Recent status and improvement of reduced-activation ferritic-martensitic steels for high-temperature service[J]. Journal of Nuclear Materials, 2016, 479: 515 − 523. doi: 10.1016/j.jnucmat.2016.07.054

[3] Sklenicka V, Kucharova K, Svoboda M, et al. Long-term creep behavior of 9%-12% Cr power plant steels[J]. Master Character, 2003, 51: 35 − 37. doi: 10.1016/j.matchar.2003.09.012

[4] 姜志忠, 黄继华, 胡杰, 等. 聚变堆用CLAM钢激光焊接接头显微组织及性能[J]. 焊接学报, 2012, 33(2): 5 − 8. Jiang Zhizhong, Huang Jihua, Hu Jie, et al. Microstructure and mechanical properties of laser welded joints of CLAM steel used for fusion reactor[J]. Transactions of the China Welding Institution, 2012, 33(2): 5 − 8.

[5] Aubert P, Tavassoli F, Rieth M, et al. Review of candidate welding processes of RAFM steels for ITER test blanket modules and DEMO[J]. Journal of Nuclear Materials, 2011, 417(1−3): 43 − 50. doi: 10.1016/j.jnucmat.2010.12.248

[6] Das C R, Albert S K, Sam S, et al. Mechanical properties of 9Cr–1W reduced activation ferritic martensitic steel weldment prepared by electron beam welding process[J]. Fusion Engineering & Design, 2014, 89(11): 2672 − 2678.

[7] 许乐, 温建锋, 涂善东. P92钢焊接接头蠕变损伤与裂纹扩展数值模拟[J]. 焊接学报, 2019, 40(8): 80 − 88. Xu Le, Wen Jianfeng, Tu Shandong. Numerical simulations of creep damage and crack growth in P92 steel welded joints[J]. Transactions of the China Welding Institution, 2019, 40(8): 80 − 88.

[8] Albert S K, Tabuchi M, Hongo H, et al. Effect of welding process and groove angle on type IV cracking behavior of weld joints of a ferritic steel[J]. Science & Technology of Welding & Joining, 2013, 10(2): 149 − 157.

[9] Wang J, Lu S, Dong W, et al. Microstructural evolution and mechanical properties of heat affected zones for 9Cr2WVTa steels with different carbon contents[J]. Materials & Design, 2014, 64(12): 550 − 558.

[10] Noh S, Ando M, Tanigawa H, et al. Friction stir welding of F82H steel for fusion applications[J]. Journal of Nuclear Materials, 2016, 478: 1 − 6. doi: 10.1016/j.jnucmat.2016.05.028

[11] Manugula V L, Rajulapati K V, Reddy G M, et al. A critical assessment of the microstructure and mechanical properties of friction stir welded reduced activation ferritic–martensitic steel[J]. Materials & Design, 2016, 92: 200 − 212.

[12] Zhang C, Cui L, Wang D, et al. The heterogeneous microstructure of heat affect zone and its effect on creep resistance for friction stir joints on 9Cr–1.5 W heat resistant steel[J]. Scripta Materialia, 2019, 158: 6 − 10. doi: 10.1016/j.scriptamat.2018.08.028

[13] 雷玉成, 张鑫, 陈玲, 等. 中国低活化马氏体钢TIG焊焊接接头的高温蠕变性能分析[J]. 焊接学报, 2016, 37(3): 5 − 8. Lei Yucheng, Zhang Xin, Chen Ling, et al. Analysis on creep properties of TIG welding joints of China low activation martensitic steel[J]. Transactions of the China Welding Institution, 2016, 37(3): 5 − 8.

[14] Norton F H. The creep of steel at high temperatures[M]. McGraw-Hill Book Company, Incorporated, 1929.

[15] Betten J. Creep mechanics[M]. Springer Science & Business Media, 2008.

[16] Deng K K, Li J C, Xu F J, et al. Hot deformation behavior and processing maps of fine-grained SiCp/AZ91 composite[J]. Materials & Design, 2015, 67(2): 72 − 81.

[17] Lee J S, Armaki H G, Maruyama K, et al. Causes of breakdown of creep strength in 9Cr-1.8W-0.5Mo-VNb steel[J]. Materials Science and Engineering: A, 2006, 428(1/2): 270-275.

[18] 叶有俊, 王一宁, 姜勇, 等. 基于碳化物相分析法的 P92 钢寿命无损评价[J]. 压力容器, 2020, 37(8): 1 − 5, 23. Ye Youjun, Wang Yining, Jiang Yong, et al. Nondestructive life assessment based on carbide phase analysis of P92 steel[J]. Pressure Vessel Technology, 2020, 37(8): 1 − 5, 23.

[19] Zhang X, Lei Y, Chen L, et al. Study on creep properties for TIG welded joints of CLAM steel[J]. Journal of Fusion Energy, 2016, 35(2): 299 − 304. doi: 10.1007/s10894-015-0024-3

下载:

下载: