-

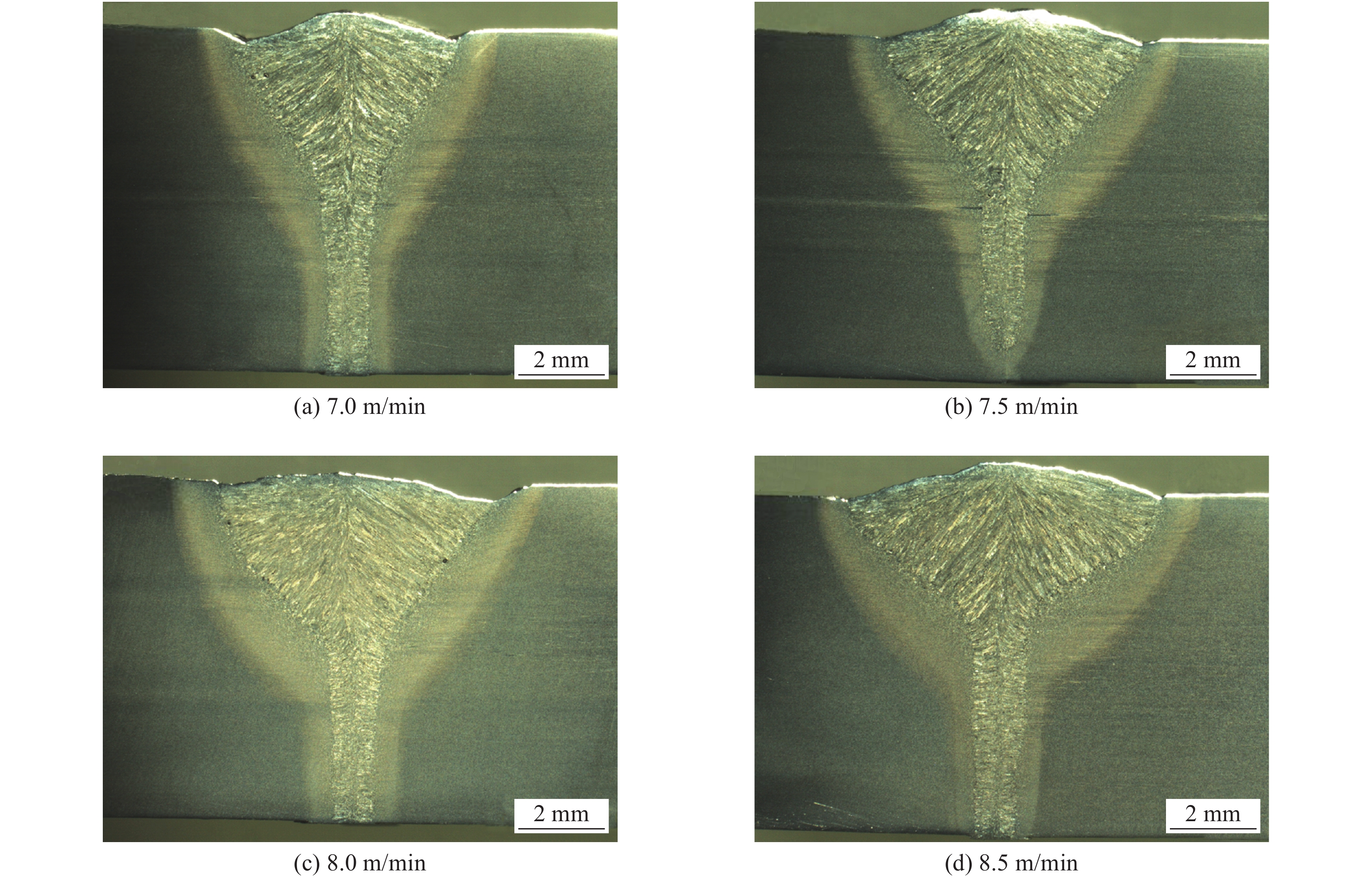

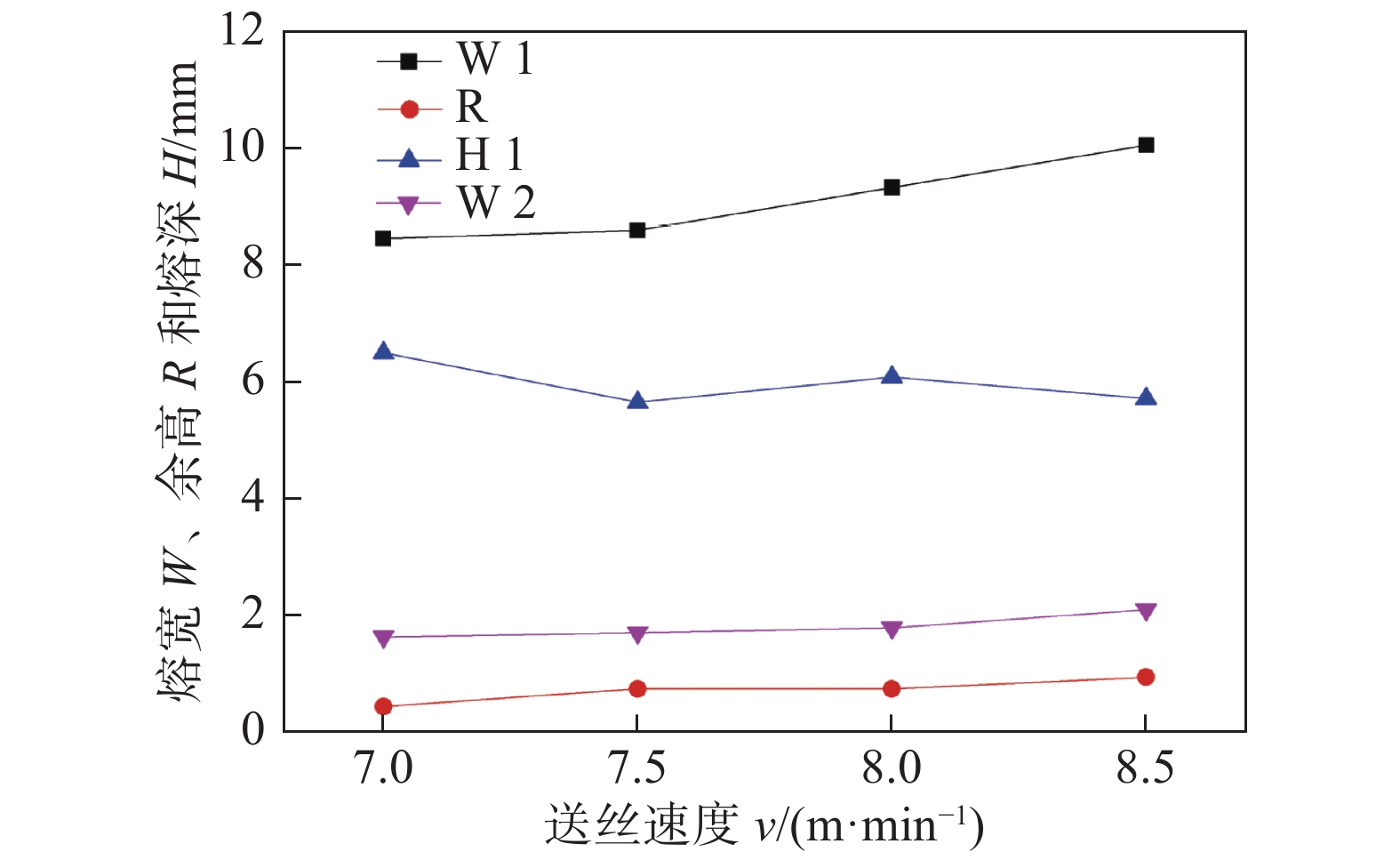

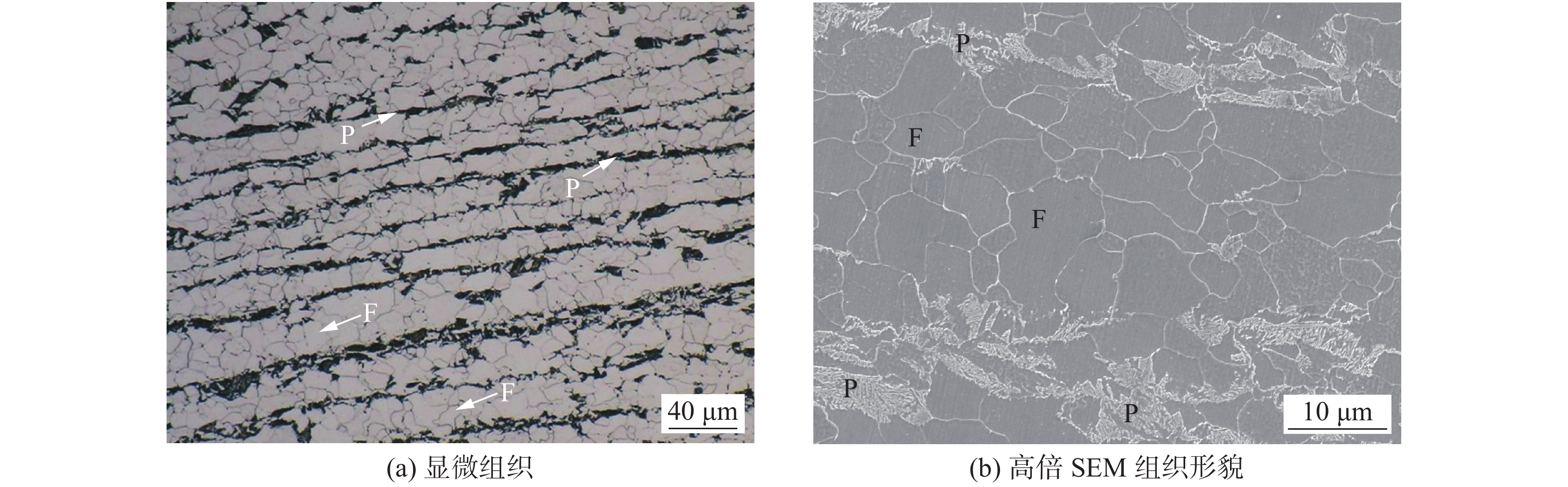

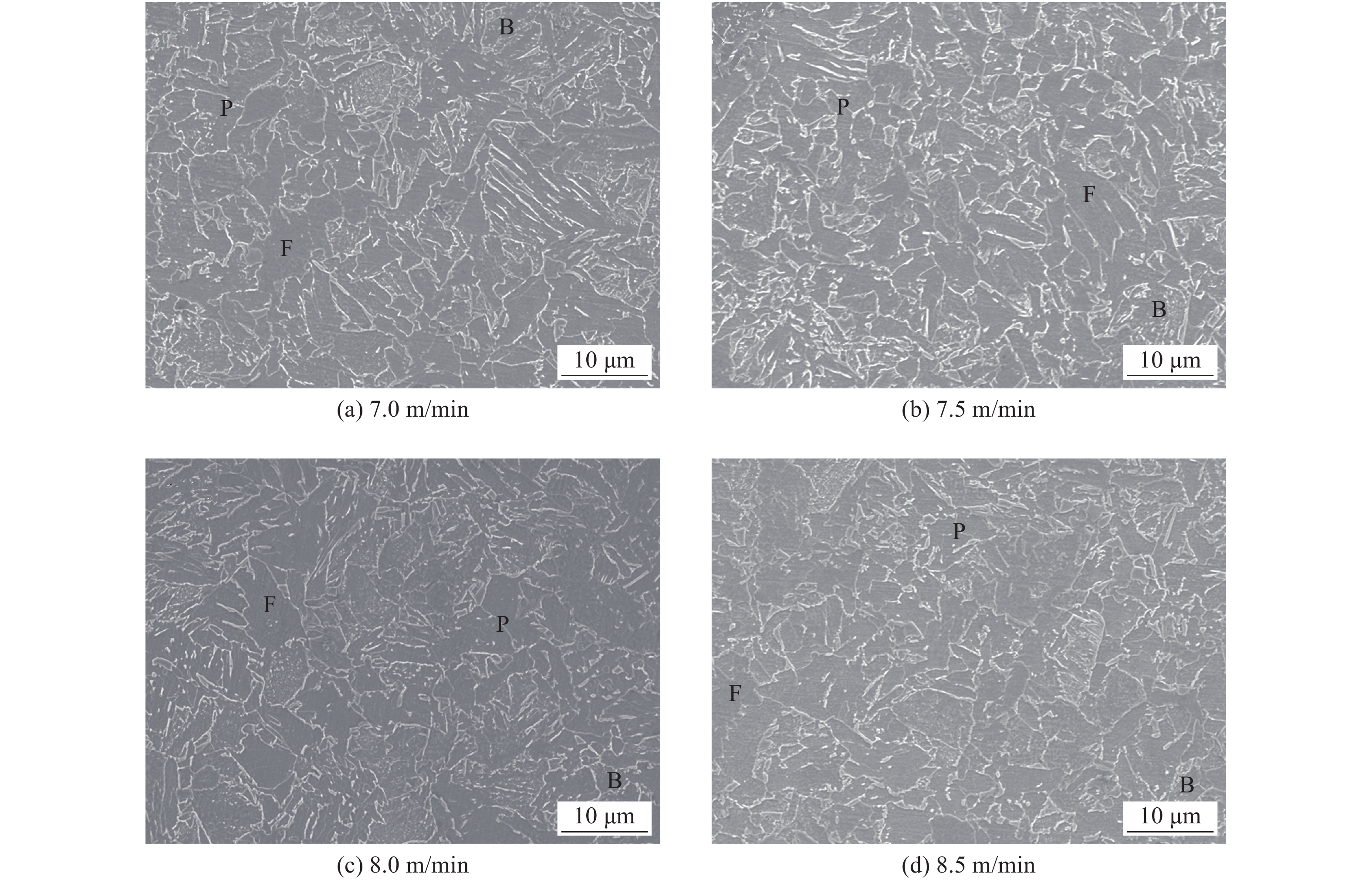

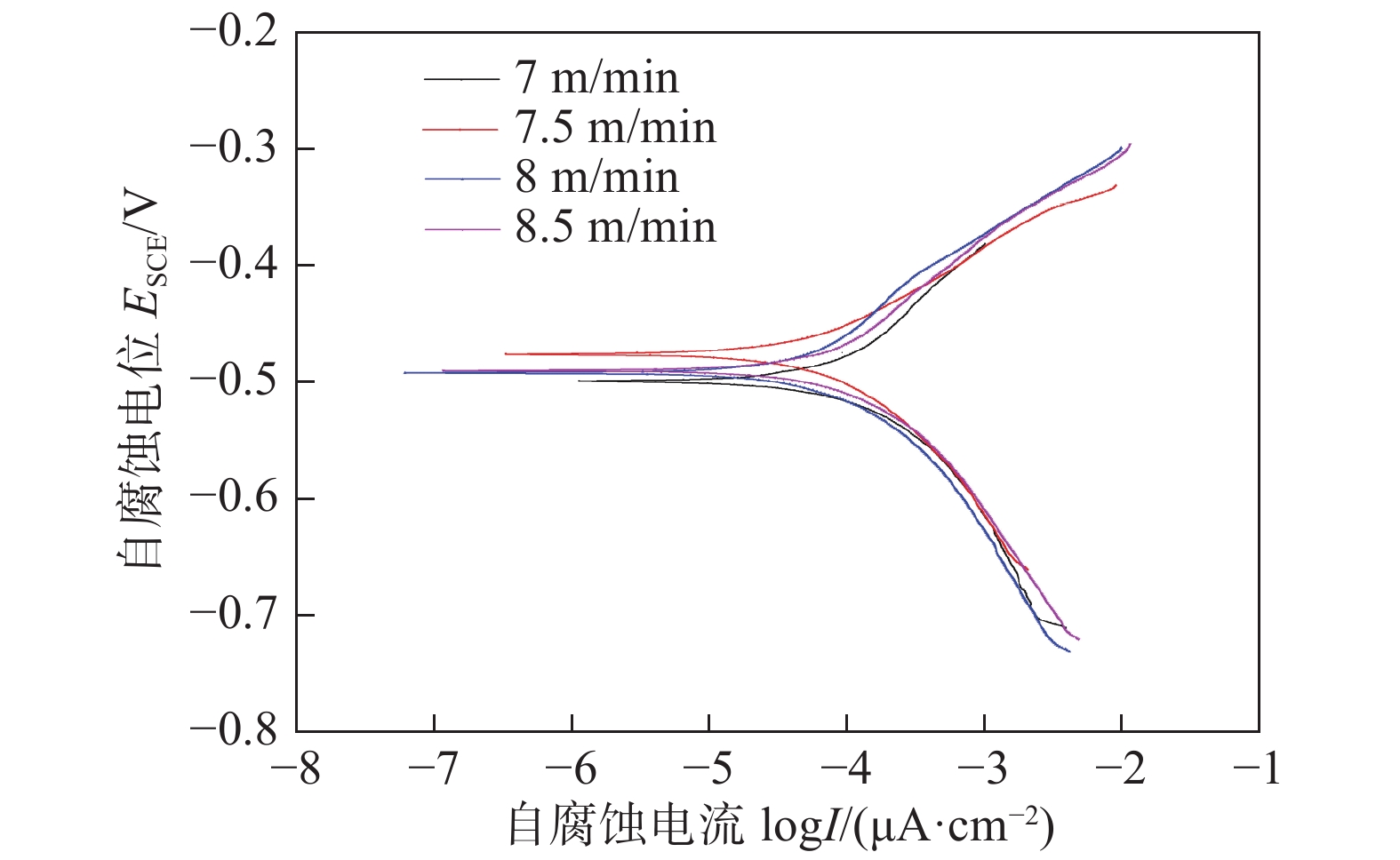

摘要: 为探索12 mm厚DH36船用耐蚀钢对接用光纤激光-MIG复合焊接工艺,分析了四种不同送丝速度对接头成形、微观组织、拉伸性能及腐蚀性能的影响. 结果表明,在送丝速度为8.5 m/min时可获得成形优良的接头,随着送丝速度的增加,电弧区和激光区焊缝的熔宽均增加. 焊缝区主要由针状铁素体、先共析铁素体和一定量的贝氏体组成,送丝速度对针状铁素体的形态和数量有显著的影响. 增加送丝速度对接头抗拉强度的影响不大,但减小了延伸率,接头延伸率最高达16.5%. 接头极化曲线测试表明,当送丝速度为7.5 m/min时,自腐蚀电流密度最小,腐蚀倾向最低.

-

0. 序 言

焊缝跟踪技术是自动化焊接控制首先要解决的问题[1]. 由于电弧传感器具有结构紧凑、不需要附加设备、价格低、实时性强和能够抵抗磁偏吹干扰等特点,已经被成功地应用于工业生产中[2-3].

由于窄间隙焊接过程中,坡口侧壁与焊丝接近平行,导电嘴到坡口底部的距离几乎不发生改变[4],电弧电信号的改变主要受磁偏吹引起,因此窄间隙电弧传感主要是通过距离侧壁不同距离时磁偏吹强度不同来反映焊缝位置. 已经有不少学者针对窄间隙电弧信号的传感特征开展了研究[5-7]. 为了提高窄间隙焊接摆动电弧传感的精度和可靠性,需要同步采集焊枪摆动位置信号和焊接电压电流信号及电弧图像信号进行分析. Agostinho[8]和罗雨等人[9]采用从电机编码器中采集位置信息的方式获得摆动位置信号,将焊枪摆动位置信号同电压电流信号对应起来. 黎文航等人[10]利用光电开关,不仅采集到焊接电压电流信号,而且获得了电弧运动到侧壁位置时的图像信息. 由于联轴器精度、丝杠间隙等机械系统误差的存在,从电机编码器提取的位置信息并不能完全反映焊枪位置,而且上述研究者并也没有同步提取焊接全过程中的电信号、电弧图像和焊枪位置,很难深入的研究电弧在窄间隙坡口中的行为和电弧传感特征参数的关系.

通过高精度激光位移传感器测量焊枪位置,基于TMS320F2812和Labview开发了一种窄间隙焊接摆动电弧传感测试试验系统,不仅能够准确获取焊枪位置信息,而且能够实现电弧图像、电压电流信号、焊枪位置的同步提取,为深入研究窄间隙摆动电弧传感特征奠定了必要的基础.

1. 试验系统主体结构设计

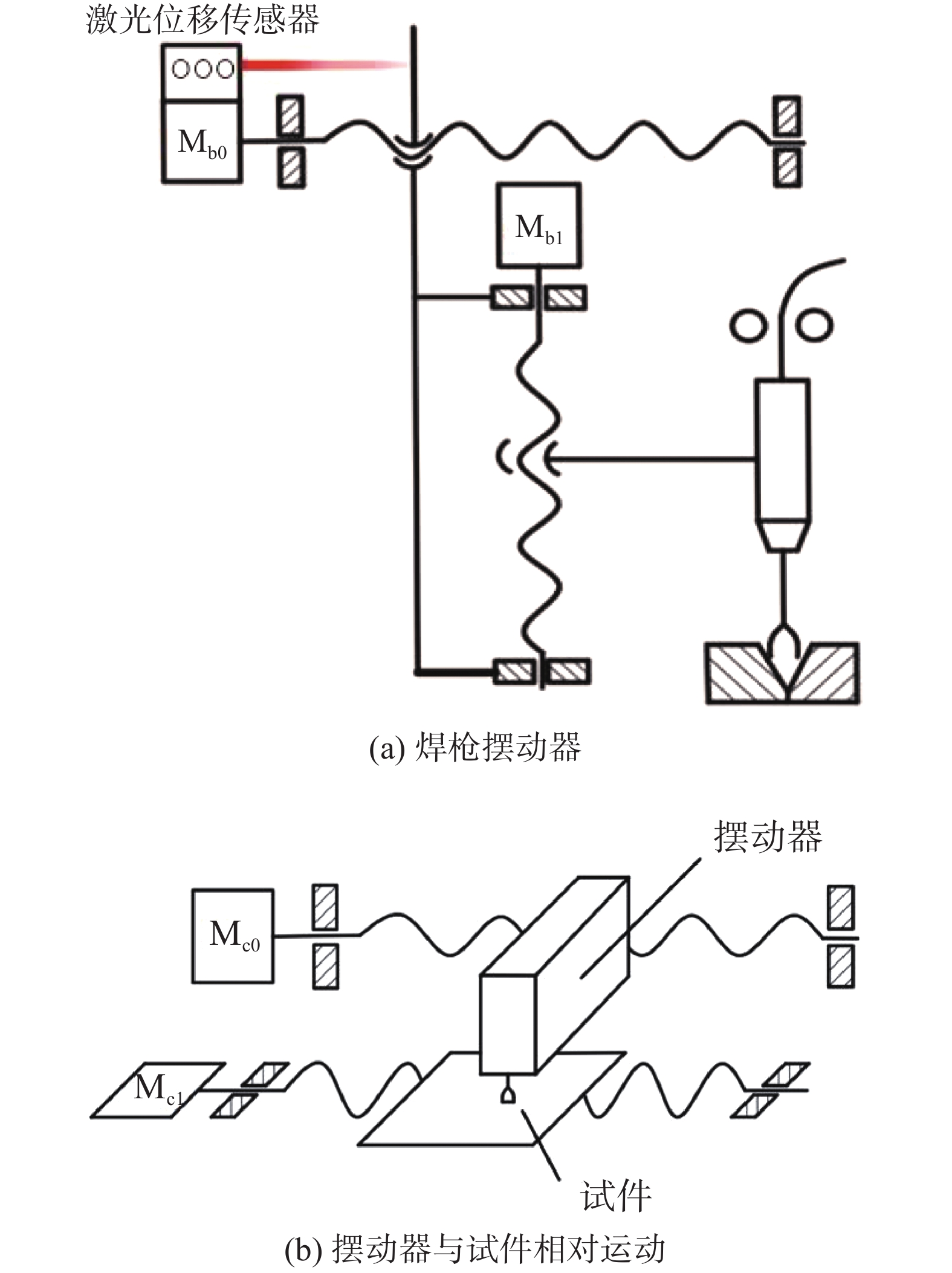

试验系统包括机械模块,控制模块,焊接模块和信号同步采集模块.设计如图1a所示的焊枪摆动器,两个步进电机分别控制焊枪的左右摆动和高低调整,在焊枪摆动器上安装激光位移传感器,实时测量焊枪的摆动位置. 选用美国Banner公司生产的LG10A65PIQ激光位移传感器,该传感器对平面白色物体的最高分辨率达3 μm. 焊枪摆动器可以在试验台上整体移动完成摆动焊接,也可以保持摆动器原地摆动,通过试件移动完成焊接,如图1b所示.

控制模块用来完成系统运动控制和通信控制. 通过TMS320F2812控制步进电机完成摆动器的运动控制、控制伺服电机完成工件行走或者摆动器移动的运动控制. 通过搭建ROB5000模块控制焊机的起弧、熄弧、送丝、送气、模式选择、电流和电压等参数调节,实现焊机通信控制;通过CAN总线作为各个模块之间的通信连接方式,以具有参数设置和命令控制功能的遥控器为系统的主通信节点,焊接摆动控制器、焊接通信控制器等作为系统的多个子节点.

焊接模块由焊接电源、送丝机和保护气体组成. 试验系统同步采集四路焊接电弧信号,其中电流电压通过霍尔传感器获得;摆动焊枪位置信号由LG10A65FPIQ激光位移传感器获得. TMS320F2812对上述三路信号数据采集、传输,上位机Labview接收数据并进行处理. 电弧图像由1888-SU-01-C相机采集,上位机软件Ramdisk通过同步触发器来控制四路信号同步采集的启动和停止.

2. 电弧信号同步采集系统设计

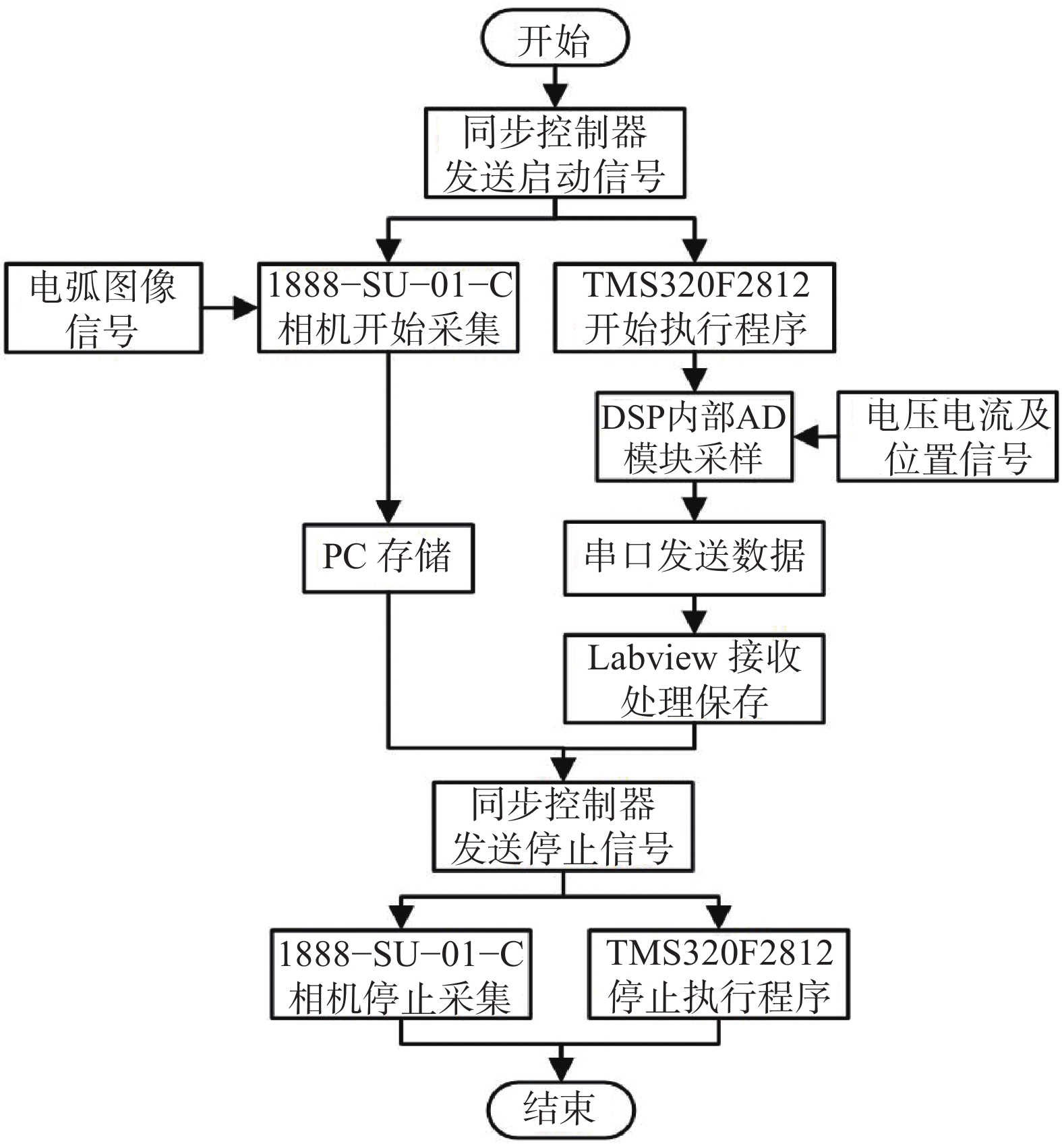

四路电弧信号的采集由上位机PC在开发的软件Ramdisk中进行控制,上位机发送指令给同步触发器,同步触发器控制两路TTL信号的电平变化,可控制信号采集的开始、停止,其原理如图2所示.

电弧图像由1888-SU-01-C相机采集,同步触发器发出高电平信号经集电极开路晶体管电路控制相机开始采集数据,采集速率为4 000帧/秒,电弧图像采集到之后直接汇入PC机,由Ramdisk软件进行信息提取和保存.

焊接电流通过闭环式霍尔电流传感器CHB-1000S获取,电压信号通过霍尔电压传感器CHV-25P获取. 由于TMS320F2812的AD模块最大允许采集电压为3.3 V,将焊接电压电流信号提取之后, 经过限流电阻按照1 000:1等比例缩小后传输到TMS320F2812的AD模块进行采样,其中电流信号传输到ADCINA4通道,电压信号传输到ADCINA5通道.

焊枪摆动位置信号由LG10A65FPIQ激光位移传感器获取,激光位移传感器输出4 ~ 20 mA电流,流经限流电阻后转换为0.6 ~ 3 V电压. 由于焊接过程存在机械振动且摆动信号频率很低,先经Buttworth滤波电路滤去频率相对较高噪声,电路如图3所示. 电压输入到低通滤波电路,滤波后的电压信号由TMS320F2812的AD模块中ADCINA6采样通道进行采样.

图3中VCC + = + 12 V,VCC − = −12 V,R3 = 120 Ω,R1 = R2 = 27 KΩ,C1 = C2 = 0.1 μf,R4 = 10 Ω. 则电路的截止频率为

$$ f = \frac{1}{{2{\text π} RC}} \approx 58.9\;{\rm{Hz}} $$ (1) 二阶低通滤波器的带通增益为

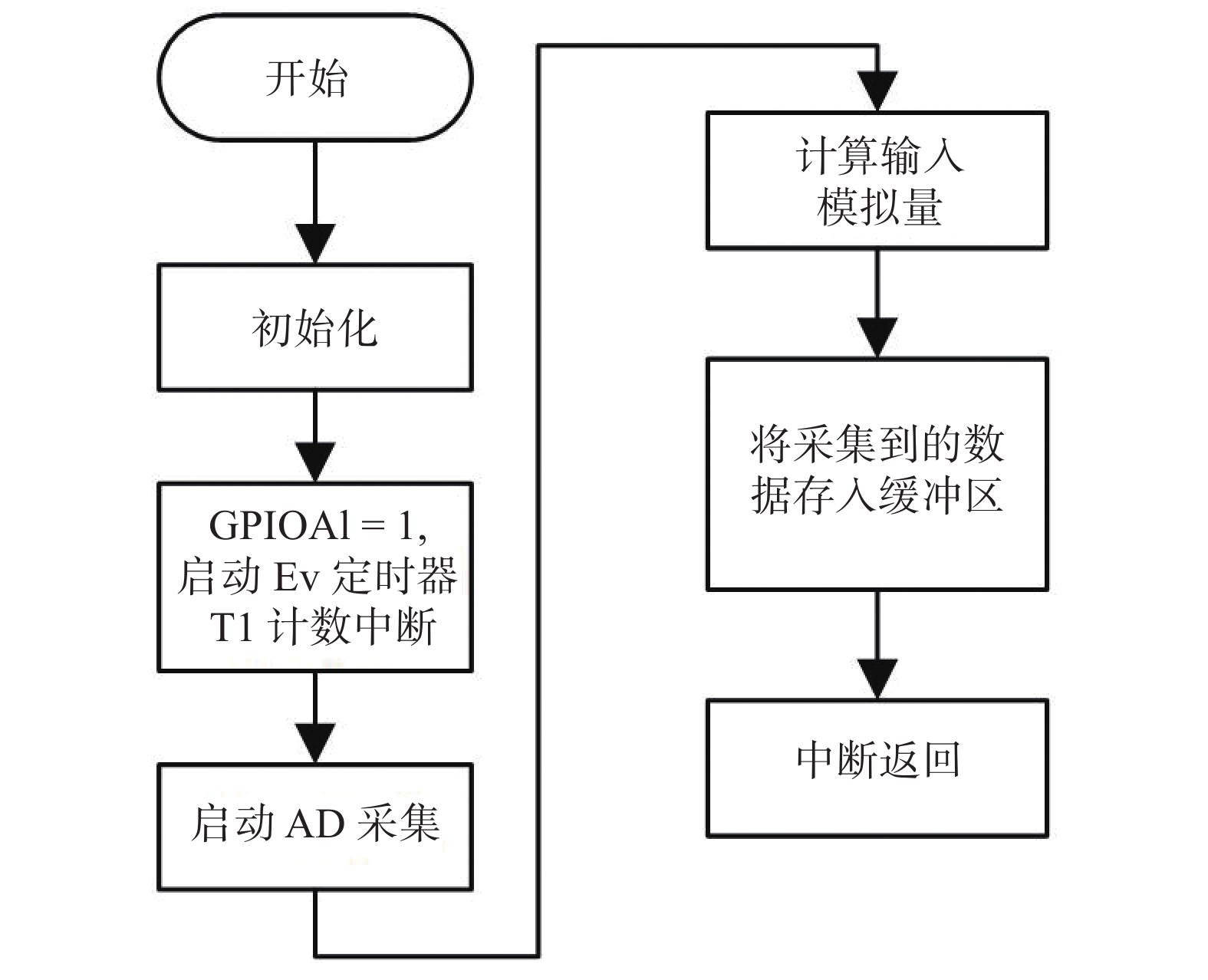

$${A_{VP}} = \frac{{{\mathop{\rm R}\nolimits} 3 + R4}}{{{\mathop{\rm R}\nolimits} 3}} = 1.083$$ (2) 当上位机发出开始采集信号的指令时,同步触发器发送高电平信号启动TMS320F2812的AD模块进行采样次数为8倍的过采样,以滤掉偏差值过大噪声信号,过采样后AD采样频率4 000 Hz. 数据采集流程如图4所示.

由于AD模块的高速采样与SCI串口低速发送间存在冲突,为防止数据在传输过程中丢失,在DSP内部开发数据缓冲区sine1[2],sine2[2]和sine3[2] 及数据发送缓冲区transfer1[2],transfer2[2]和transfer3[2]. AD模块采集到电压信号数据后存放到sine1数组内,采满之后将该数组内的数据赋值给数据传输数组transer1;AD模块采集到电流信号数据后存放到sine2数组内,采满之后将该数组内的数据赋值给transer2;AD模块采集到焊枪摆动位置信号数据后存放到sine3数组内,采满之后将该数组内的数据赋值给transfer3数组.

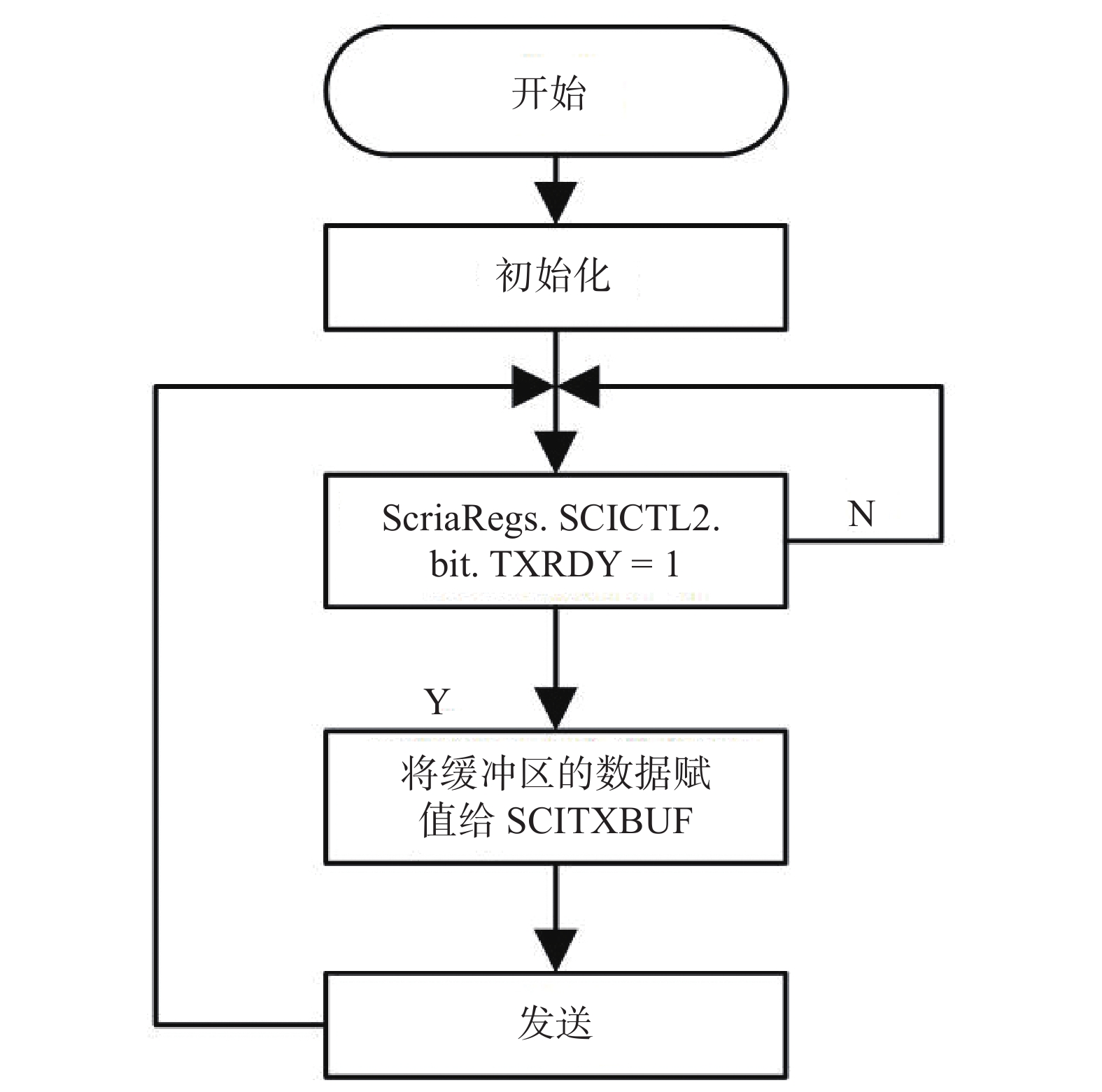

当主程序启动SCI串口发送时,SCIA串口准备就绪即可将数据发送出去. 由于SCI串口是异步发送机制,为防止接收过程产生错误必须在每个数取前四位的基础上加一个标识位字符. 在电压数据前加入字符A,在电流数据前加入字符B,在焊枪摆动位置数据前加入字符C. 上位机Labview接收数据后,每读到字符A,B,C,接收下四个字符对应的数值并组成四位数,即可接收到串口传输的电弧信号数据.

SCI串口发送采用查询发送方式其流程如图5所示.

上位机根据激光位移传感器的信号转换关系得到位移(L/mm)和二阶Buttworth低通滤波电路输出电压(U/V)的转换公式:

$$L = 0.83U + 62.5$$ (3) 将字符C后接收到的数据转换成焊枪摆动位置信号并存储. 由于焊接电流信号的量级为几百安,焊接电压信号的量级为几十伏,为了观察的更为直观,将通过霍尔传感器接收到的电压电流信号缩小,得到幅值与焊枪摆动位置信号幅值数量级相同的数据并储存.

为了更方便的处理焊枪摆动位置信号,Labview程序设计有置位功能. 置位功能是将采集到的起始位置数据设置为0点,所有数据均跟随起始位置数据在0点附近上下波动,并将处理后的数据保存成新的文档. 在信号传输过程存在大量干扰,上位机接收到的电弧信号数据中掺杂了大量噪声信号,因此Labview程序设计有低通滤波功能. 焊枪摆动频率大约为2 Hz,设置2阶Buttworth低通滤波器截止频率为3 Hz,并将滤波前后的时域图形直观的显示出来,将滤波后的数据保存成新的文档.

当上位机发出停止采集指令时,同步触发器发出停止信号,1888-SU-01-C相机、TMS320F2812均停止工作,信号采集停止. 由于四路信号同时开始采集,同时停止采集,每个电流电压的值和焊枪摆动位置信号的值实时对应,且TMS320F2812与1888-SU-01-C相机采样频率相等,同一时刻电流电压值和焊枪摆动位置信号值对应一张电弧图像照片,可以实现电弧图像、焊接电流、焊接电压和焊枪摆动位置信号的同步采集,进而可以清楚的了解电弧每一时刻的形态和对应的电弧信号数据.

3. 试验系统功能测试

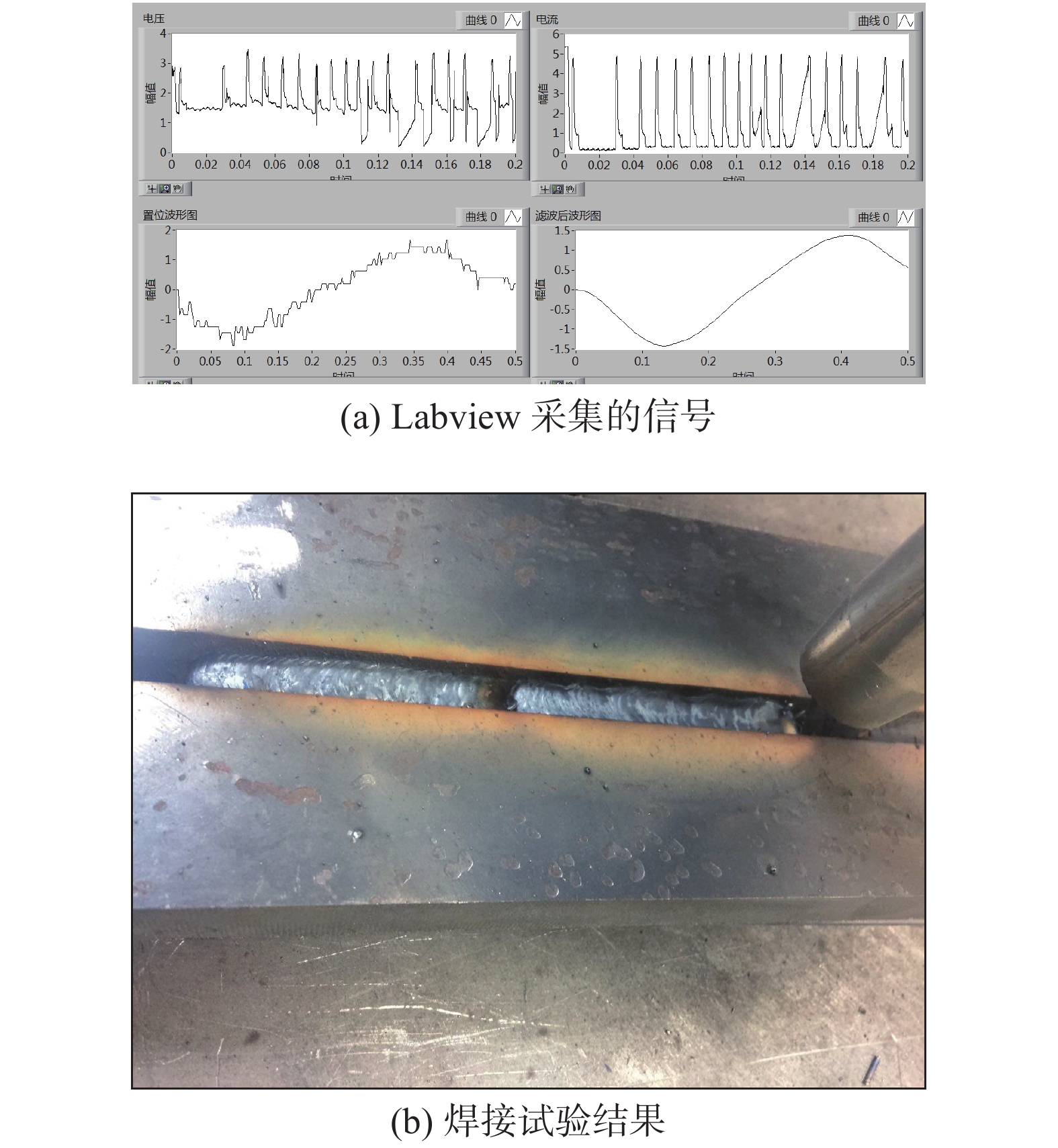

所开发的试验系统如图6所示. 在设计试验系统上进行窄间隙摆动焊接试验. 采用Fronius的TPS3200作为焊接电源,选择脉冲焊模式,设置焊枪摆动幅度3 mm,摆动速度45 mm/s,焊接速度4 mm/s,送丝速度5 m/min,弧长修正为5. Labview软件中电弧信号采集结果与得到焊接结果如图6所示.

从试验结果可以看出在焊接过程中电压电流呈现出脉冲的图形,但存在电压电流信号不稳定的情况;置位后的焊枪摆动信号还存在传输过程产生的噪声;经过低通滤波后的焊枪摆动信号近似为正弦信号,且幅值仍近似为3 mm,符合试验预期的结果.

将采集到的焊接电压电流信号,焊枪摆动位置信号在Matlab中绘制得到曲线,取前0.4 s的焊接信号. 根据位置信号和焊接电弧图像的采样频率,每隔一个焊枪摆动位置信号的值可以找到一张焊接电弧图像. 按照信号对应关系抽取一个摆动行程内焊枪在不同位置时所对应的6张电弧图像的照片,焊接电弧信号同步采集结果如图7所示. 图中红色曲线为焊枪摆动位置信号,黑色曲线为电压信号(十伏),紫色曲线为电流信号(百安).

由试验结果可以很清晰地看到焊接过程中每一时刻的电压电流信号,焊枪摆动位置信号的值,按照对应关系可以找到对应的电弧图像.

4. 结 论

(1) 通过高精度激光位移传感器测量焊枪位置、基于TMS320F2812和Labview软件开发了摆动焊炬电弧传感试验系统.

(2) 所开发的试验系统不仅能够实现窄间隙摆动焊炬焊接,而且能够同步采集焊接全过程的电弧图像、焊接电压、焊接电流和焊枪摆动位置信息,为深入地研究焊接过程电弧传感规律、电弧在窄间隙坡口中的行为奠定了必要的基础.

-

表 1 DH36钢及焊丝的化学成分(质量分数,%)

Table 1 Chemical compositions of experiment steel and filler wire

C Si Mn P S Al Ti Sb Cu Ni Cr 母材 0.098 0.28 1.08 0.011 0.002 0.025 0.014 0.082 0.024 1 0.247 — 焊丝 0.061 0.47 1.45 0.010 0.002 0.022 0.012 0.081 0.024 2 0.200 — 表 2 不同送丝速度下焊缝电化学参数拟合结果

Table 2 Fitting results of electrochemical parameters of welded joints at different filler wire speeds

送丝速度v/(m∙min−1) 自腐蚀电位ESCE/V 自腐蚀电流logI(μA∙cm−2) 7.0 -0.4995 70.7946 7.5 -0.4802 42.6580 8.0 -0.4914 51.2861 8.5 -0.4913 53.7032 -

[1] Sun F, Li X, Zhang F. Corrosion mechanism of corrosion-resistant steel developed for bottom plate of cargo oil tanks[J]. Acta Metallurgica Sinica (English Letters), 2013, 26: 257 − 264. doi: 10.1007/s40195-012-0231-0

[2] 张国宏, 成 林, 李 钰, 等. 海洋耐蚀钢的国内外进展[J]. 中国材料进展, 2014, 33(7): 426 − 435. Zhang Guohong, Cheng Li, Li Yu, et al. Process of corrosion resistant steel at home and abroad[J]. Materials China, 2014, 33(7): 426 − 435.

[3] Ito M, Kaneko M, Nishimura S, et al. Development of corrosion resistant steel for bottom plates of crude oil tanks and onboard evaluation results[C]//Proceedings of the ASME 31st International Conference on Ocean, Offshore and Arctic Engineering. Brazil: ASME, 2012: 223−228.

[4] 顾长石, 邱盛兴, 闫 璐, 等. 基于IMO标准的船用耐蚀钢研究综述[J]. 船舶工程, 2015, 37(10): 1 − 20. Gu Changshi, Qiu Shengxing, Yan Lu, et al. Research summary of marine corrosion resistant steel based on IMO standard[J]. Ship Engineering, 2015, 37(10): 1 − 20.

[5] 柳 伟, 樊学华, 李少飞, 等. 油轮舱CO2-O2-H2S-SO2湿气环境中低合金钢的腐蚀行为[J]. 北京科技大学学报, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006 Liu Wei, Fan Xuehua, Li Shaofei, et al. Corrosion behavior of low alloy steels in a CO2-O2-H2S-SO2 wet gas environment of crude oil tanks[J]. Journal of University of Science and Technology Beijing, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006

[6] 罗小兵, 柴 锋, 苏 航, 等. 含H2S干湿交替环境下船用耐蚀钢研究[J]. 钢铁研究学报, 2013, 25(8): 51 − 53. Luo Xiaobing, Chai Feng, Su Hang, et al. Marine corrosion resistant steel research under dry-wet alternating environment with H2S[J]. Journal of Iron and Steel Research, 2013, 25(8): 51 − 53.

[7] 梁金明, 唐 荻, 武会宾, 等. 基于IMO标准的E36级低合金船板钢货油舱上甲板环境全周期腐蚀行为与机理[J]. 材料研究学报, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106 Liang Jinming, Tang Di, Wu Huibin, et al. Cyclic Corrosion Behavior of E36 Low-alloy Steel in a Simulated Cargo Oil Tank Upper Deck Environment Corresponding to IMO Standard[J]. Chinese Journal of Materials Research, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106

[8] 陶乃旺, 黄淑珍, 黄宏钢. IMO油船货油舱涂层及耐蚀钢试验方法及性能要求[J]. 防腐涂料与涂装, 2011, 26(10): 23 − 25. Tao Naiwang, Huang Shuzhen, Huang Honggang. Test methods and performance requirements for coating and corrosion resistant steel for cargo tank[J]. Anticorrosive coatings and coating, 2011, 26(10): 23 − 25.

[9] 冯向阳, 齐彦昌, 彭 云, 等. 货油舱用耐蚀钢焊接接头的耐腐蚀性能[J]. 钢铁研究学报, 2012, 24(3): 44 − 49. Feng Xiangyang, Qi Yanchang, Peng Yun, et al. Corrosion resistance of corrosion resistant steel welded joints for cargo tanks[J]. Journal of Iron and Steel Research, 2012, 24(3): 44 − 49.

[10] 杨建祎, 许 静, 曹建平, 等. 原油船货油舱用耐蚀钢及焊接接头的腐蚀性能研究[J]. 腐蚀与防护, 2012, 33(2): 39 − 43. Yang Jianyi, Xu Jing, Cao Jianping, et al. Corrosion behavior of corrosion resistant steel and welded joints for cargo tank of crude oil Ship[J]. Corrosion and Protection, 2012, 33(2): 39 − 43.

[11] Wei J S, Yan-Chang Q I, Tian Z L, et al. Corrosion Behavior of Welded Joints for Cargo Oil Tanks of Crude Oil Carrie[J]. Journal of Iron and Steel Research International, 2016, 23(9): 955 − 962. doi: 10.1016/S1006-706X(16)30144-3

[12] 崔 丽, 高 艳, 顾长石, 等. 微量元素Cr对船用耐蚀钢焊接接头组织和性能的影响[J]. 北京工业大学学报, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021 Cui Li, Gao Yan, Gu Changshi, et al. Effect of trace element Cr on microstructures and properties of welded joints of marine corrosion resisting steels[J]. Journal of Beijing University of Technology, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021

[13] 雷正龙, 陈彦宾, 李俐群, 等. CO2激光-MIG复合焊接射滴过渡的熔滴特性[J]. 应用激光, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011 Lei Zhenglong, Chen Yanbin, Li Liqun, et al. Characteristics of droplet transfer in CO2 laser-MIG hybrid welding with projected mode[J]. Applied Laser, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011

[14] Chang Y F, Lei Z, Wang X Y, et al. Characteristic of laser-MIG hybrid welding with filling additional cold wire for aluminum alloy[J]. China Welding, 2018, 27(3): 35 − 41.

[15] Li X Y. Study on the Progress of Welding Science and Technology in China[J]. Journal of Mechanical Engineering, 2012, 48(6): 19 − 31. doi: 10.3901/JME.2012.06.019

[16] 刘巨峰. 厚板碳钢激光-MAG复合焊接工艺研究及接头组织性能分析[D]. 华中科技大学, 武汉, 2015. [17] Liu F D, Zhang Hong, Wang Y Q, et al. Influence of area energy for welding sea and droplet transfer on hybrid laser-arc welding[J]. Journal of Mechanical Engineering, 2012, 48(14): 84 − 90. doi: 10.3901/JME.2012.14.084

[18] 杜则裕, 李亚江, 邹增大. 焊接科学基础[M]. 北京: 机械工业出版社, 2012. [19] 常丽艳, 宋西平, 张 敏, 等. 基于原位SEM的激光-MIG复合焊接7075-T6铝合金疲劳裂纹扩展行为[J]. 焊接学报, 2016, 37(5): 85 − 88. Chang Liyan, Song Xiping, Zhang Min, et al. In situ SEM based fatigue crack propagation behavior of hybrid laser welded 7075-T6[J]. Transactions of the china welding institution, 2016, 37(5): 85 − 88.

[20] Zhang M, Wang X, Zhu G. Effect of laser welding process parameters on microstructure and mechanical properties on butt joint of new hot-rolled nano-scale precipitation-strengthened steel[J]. Acta Metallurgica Sinica (English Letters), 2014, 27: 521 − 529. doi: 10.1007/s40195-014-0081-z

[21] 黄安国, 李志远, 余圣甫, 等. 低合金钢焊缝金属的腐蚀行为[J]. 焊接学报, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009 Huang Anguo, Li Zhiyuan, Yu Shengfu, et al. Corrosion behavior of weld metal of low alloy steel[J]. Transactions of the china welding institution, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009

下载:

下载: