Microstructure and Mechanical Properties of Electron Beam Welded Joints in Different State of TC4

-

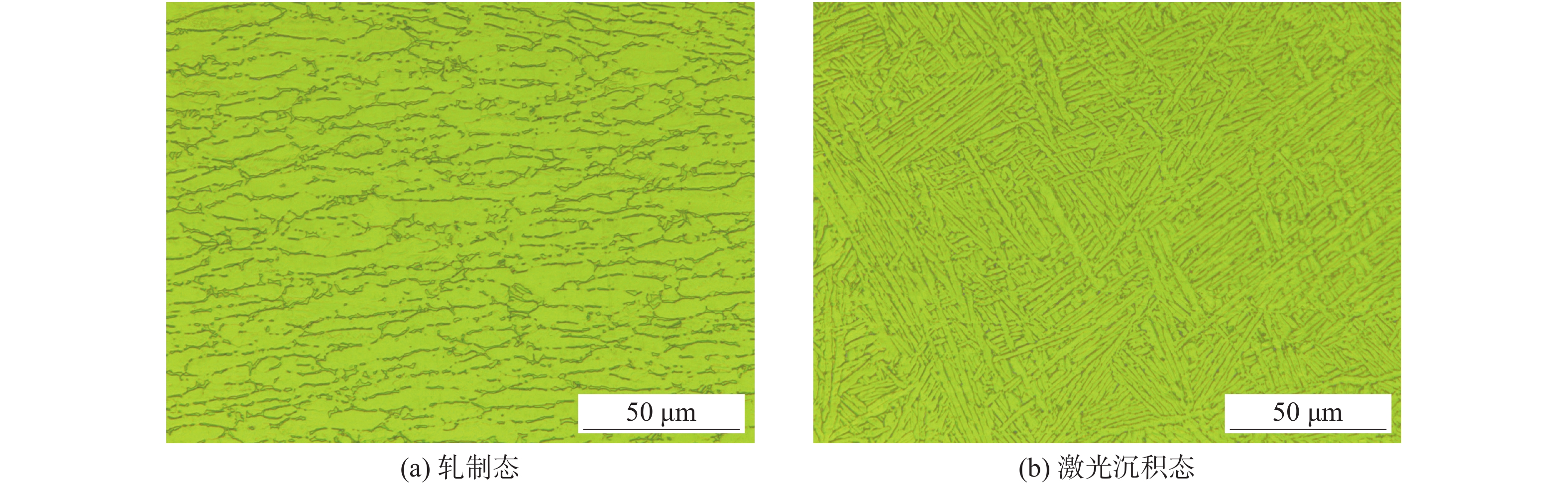

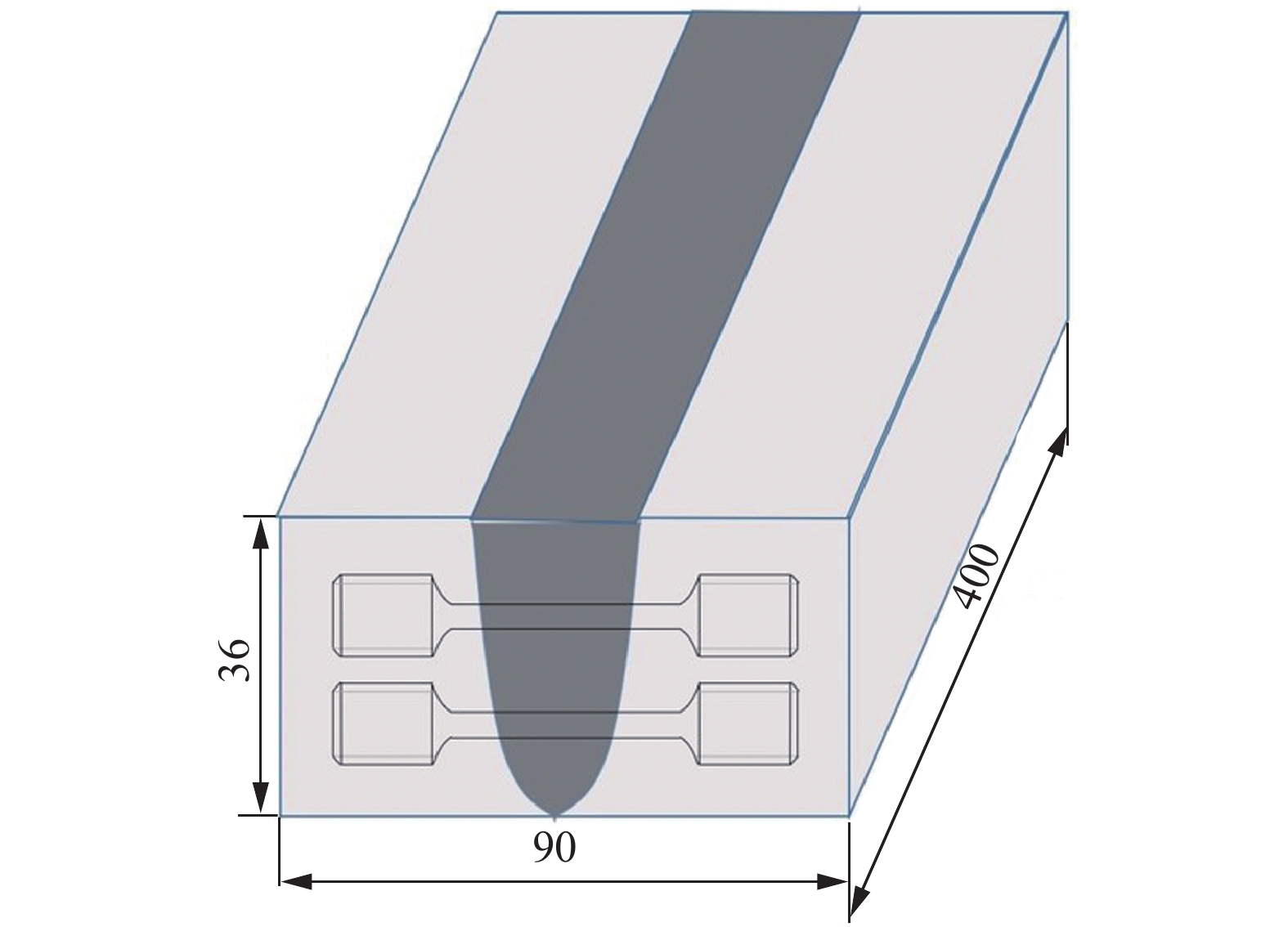

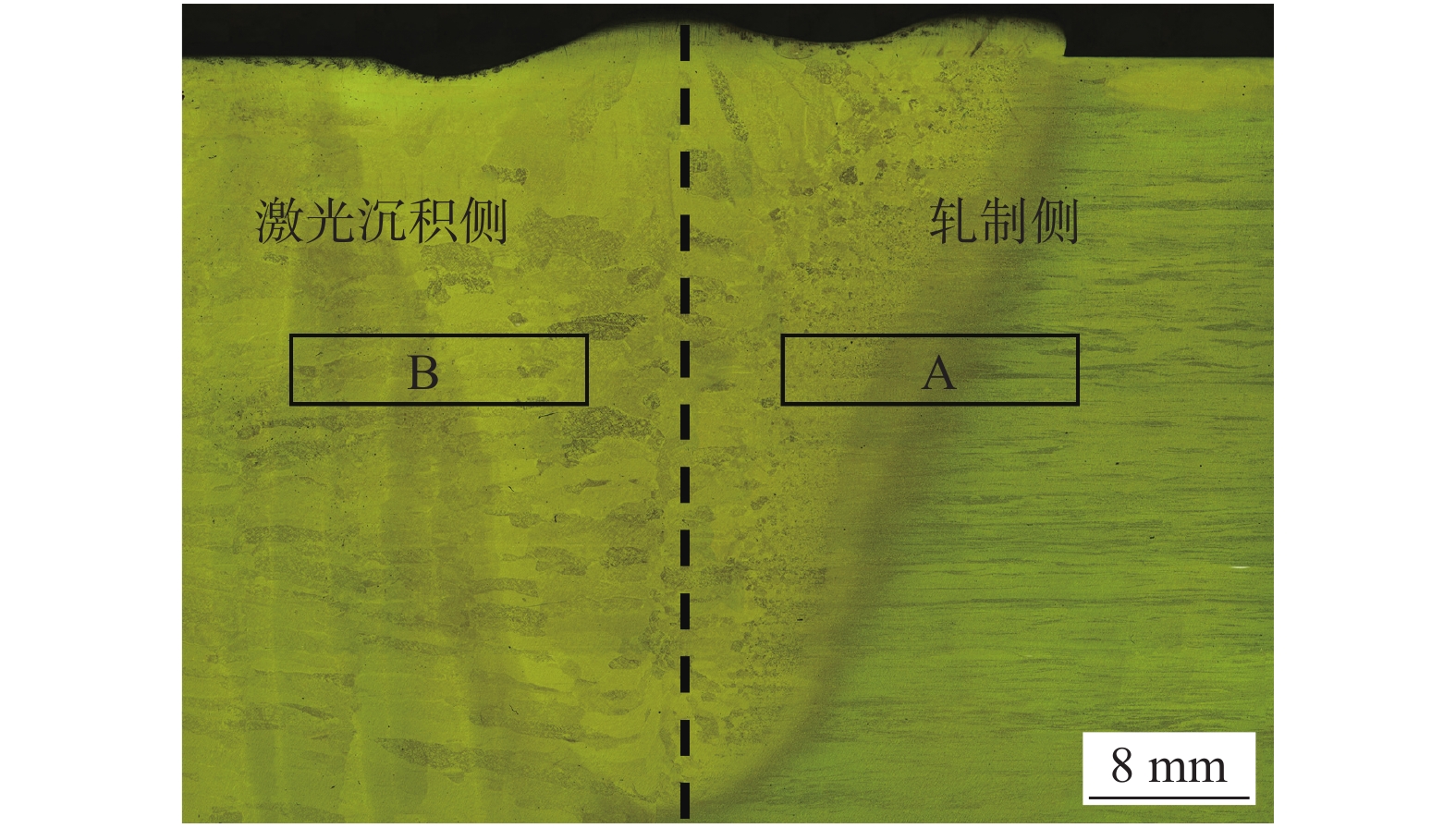

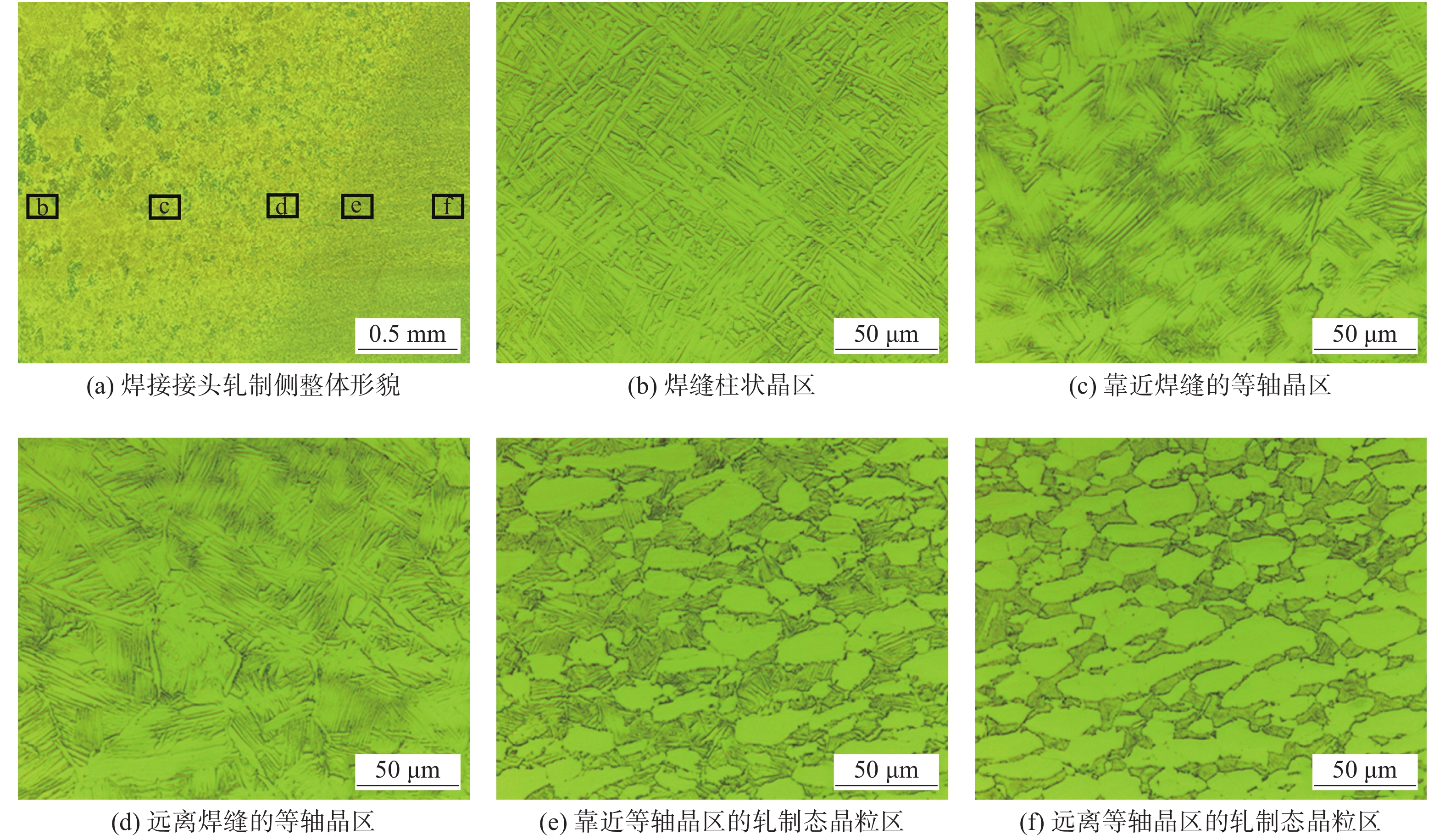

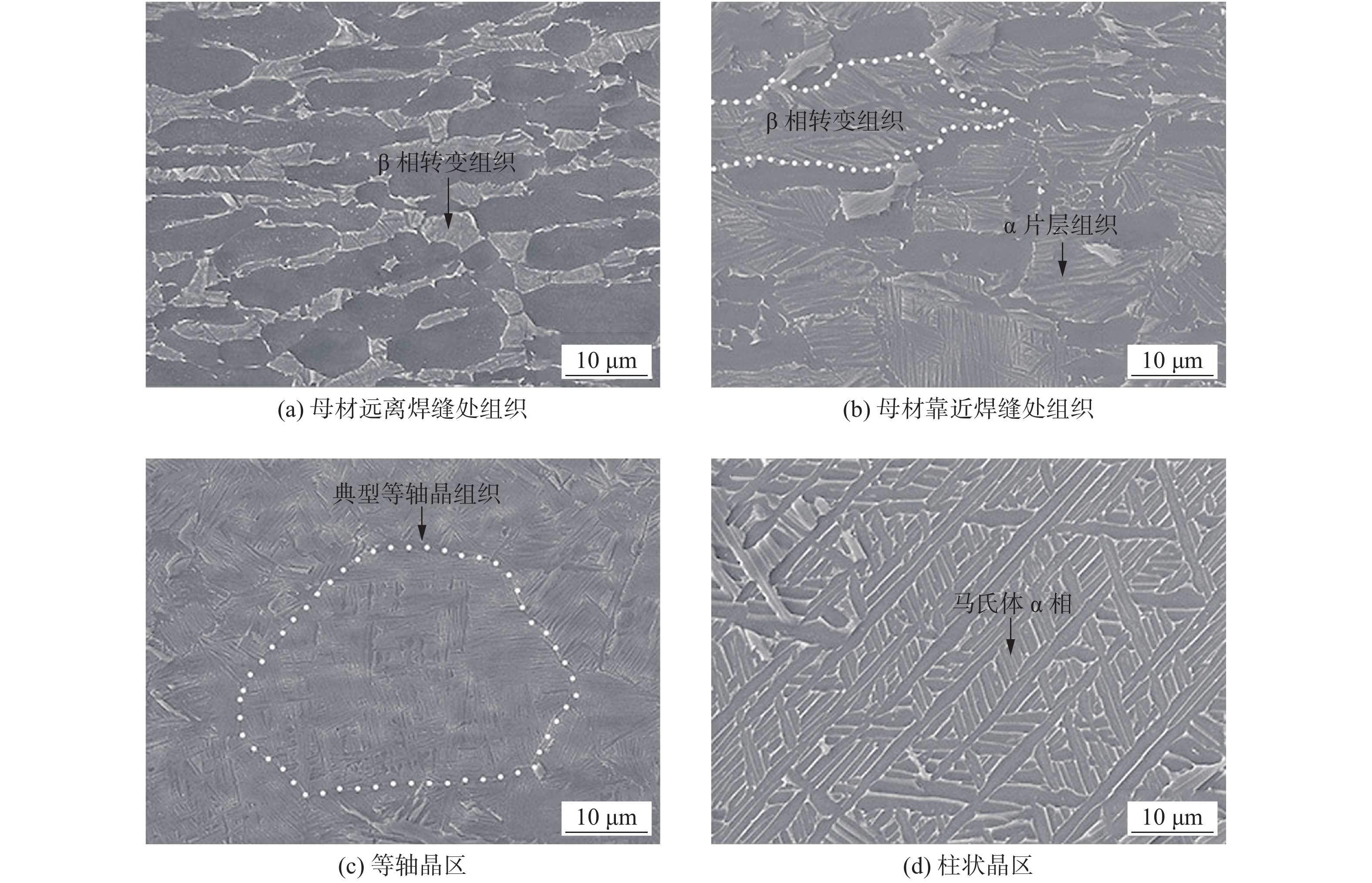

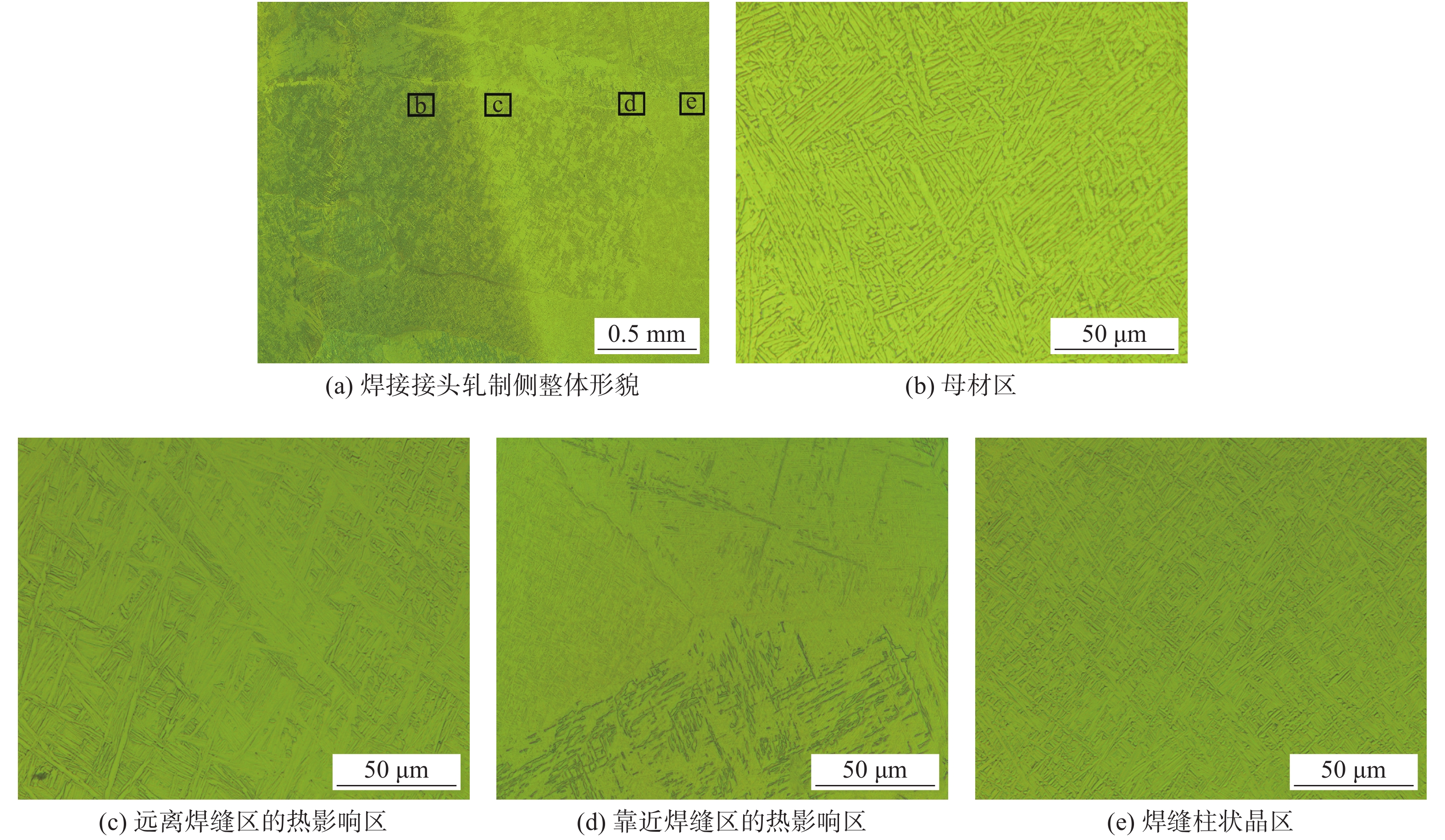

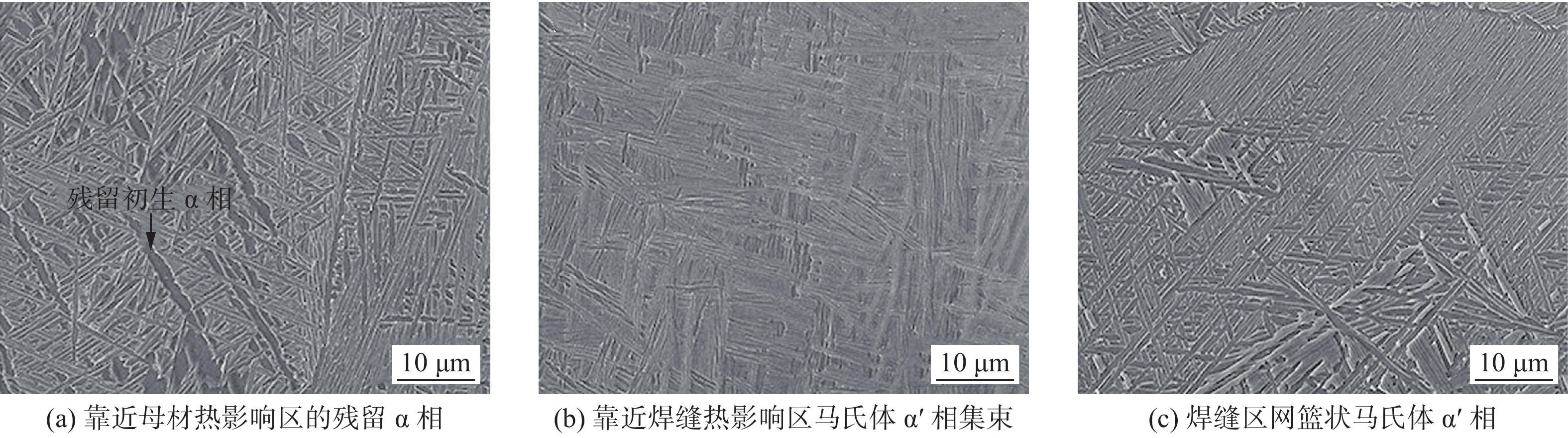

摘要: 研究了一种电子束焊接参数对轧制+增材TC4钛合金焊接接头组织影响,分析了焊后钛合金力学性能. 结果表明,轧制侧热影响区合金组织变化较大,离焊缝中心距离越近,β转变组织含量增加,晶粒逐渐转变为等轴晶组织,等轴晶内有集束状马氏体

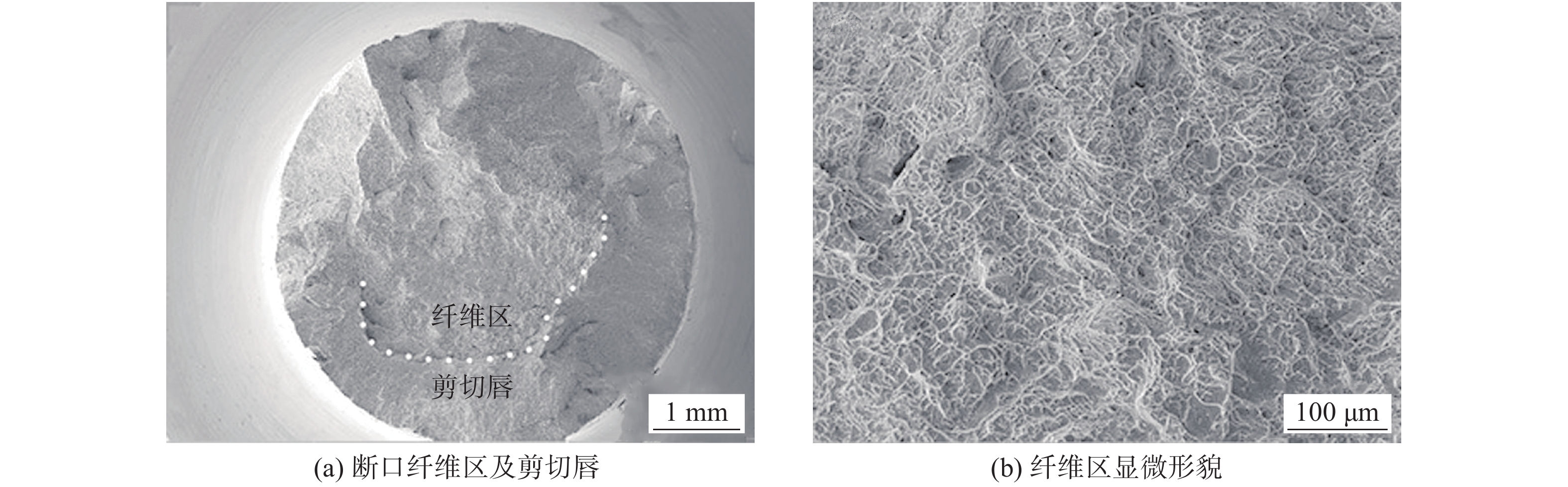

$\alpha '$ 相析出,越靠近焊缝等轴晶尺寸越大;增材侧热影响区组织形态变化较小,β晶粒形态保持柱状晶形态,无等轴晶区产生,晶内组织转变为马氏体$\alpha '$ 相. 焊缝两侧热影响区显微硬度变化趋势相同,均为越靠近焊缝中心,显微硬度越高,焊接重熔区硬度最高,达400 HV左右. 焊接接头力学性能与TC4钛合金锻件相当,且断裂位置均位于激光沉积母材区域.Abstract: This paper studied the influence of a specification of electron beam welding on the structure of ‘rolled+ laser deposited’ TC4 welded joints, and analyzed the mechanical properties of the joints. Results show that on the rolled side, the microstructure of heat affected zone changes obviously, the shorter the distance away from welding center, the more amount of transformed β generates, and the columnar grain gradually transforms into equiaxed grain, with the appearance of clustered martensite α'. However, on the laser-deposited side, few changes are observed in the heat affected zone, β grain stays the shape of columnar, in which martensite α' generates, no equiaxed grain generates. The change trend of microhardness on both sides is similar, the closer the distance from the center, the higher the microhardness gets, the maximum hardness is around 400HV found in the fusion zone. The mechanical properties of welding joints are similar to that of forged TC4, all the fractures locate in the laser-deposited base metal region. -

0. 序言

材料的润湿性是影响其焊接、熔覆和铸造过程的关键因素之一[1-2].材料表面的化学成分及形貌直接影响材料的润湿性. 已有研究表明,通过化学蚀刻[3]、机械加工[4-5]及高能束微加工[6]等手段使材料表面毛化、织构化和多孔化,显著改善了液体在材料表面的润湿性和铺展性.

多孔材料具有独特的三维开放结构,使液滴在多孔介质中表现出良好的润湿性和铺展性[7]. 根据Gambaryan-Roisman[8]的研究,多孔层可以分为5种典型结构:① 各向同性的开放式多孔结构;② 各向异性的多孔结构(孔隙为无相互连接的直道形式);③ 柱形阵列结构;④ 纤维垫结构;⑤ 由球形颗粒组成的各向同性结构.以上每种多孔结构都展现出特有的对材料润湿性能的改善.例如Tan等人[9]发现熔融塑料在钛合金表面的润湿性随着织构化微槽深度和宽度的增加而得以改善.Sun等人[10]提出了一种掩膜表面化学刻蚀的方法,使材料表面具有极端的润湿性,即超亲水性和超疏水性,并发现材料表面的疏水性和亲水性可以通过改变蚀刻时间来控制.

已有关于多孔化材料表面润湿性的研究主要集中在惰性(非反应)体系,却鲜有关于非惰性(可反应)材料润湿体系的润湿铺展行为的研究报道. 研究团队前期开展了织构化对铝合金/钢润湿铺展性的研究[11-12]:选用Al-5Si合金和钢作为典型的反应性润湿体系,研究了超快激光加工钢表面的微观纹理的润湿性和铺展行为. 结果表明,相比于微槽和微坑结构,Al-5Si合金在具有微/纳米条纹的钢表面具有更好的润湿性.这是由于微槽和微坑纹理间隔较大,不利于液体合金的润湿和铺展,而微/纳米条纹结构紧凑且连续,纹理之间形成了微/纳米层次结构,从而改善了毛细作用.此外Li等人[13]在不锈钢表面进行化学蚀刻纹理,研究了4043铝合金在不同纹理的301L不锈钢上的润湿行为. 结果表明,随着蚀刻时间的延长,扩散激活能下降,界面反应性增强,基底和金属间化合物(IMCs)的粗糙表面诱发了更强的毛细管力,从而导致液滴以更快的速度润湿铺展. Lai等人[14]采用化学刻蚀法制备了多孔Cu层,研究了液态Sn在多孔铜层的润湿性能.结果表明,通过改变润湿温度和多孔微结构可以调节材料润湿性,并且润湿过程由界面冶金反应主导.然而上述研究多是通过化学刻蚀以及各种高能束等技术对材料表面的改性,其对应① ~ ④类多孔结构.针对⑤类多孔结构,仍缺乏对其反应润湿体系中润湿和铺展行为以及界面反应的相关研究.

为此文中针对多孔结构对材料表面润湿性的影响机制,选取Al-Si合金和钢作为典型反应润湿材料体系,研究液态Al-Si合金在钢表面多孔化高熵合金涂层的润湿铺展行为和界面反应机理.

1. 试验方法

试验选用纯度为99.99%的钴板、铬块、铁棒、锰片以及金属镍板为原材料,并按照等摩尔比例完成材料混合. 采用中频感应熔炼技术将金属先熔炼成合金棒,再通过电极感应熔化气雾化法,制备粒度范围15 ~ 53 μm的 FeCoNiCrMn高熵合金(HEA)球形粉末.利用扫描电子显微镜(SEM,Zeiss Sigma 300)、能谱分析仪(EDS)、X射线衍射仪(XRD,SmartLab 9 kW)和差式扫描量热仪(DSC, DSC404F1 Pegasus)表征分析高熵合金粉末显微结构、化学成分、相组成和熔点等性能. 选用低碳钢为基板,其尺寸为40 mm × 30 mm × 1.8 mm. 试验前用砂纸打磨光滑,并放入无水乙醇中超声波清洗20 min, 以清除表面油污.用自制的树脂铺粉器在基板表面预置300 μm厚的高熵合金粉末,烧结工艺原理及烧结工艺参数曲线如图1所示. 烧结试验真空度保持在5.0 × 10−3 Pa. 以25 ℃/min速率升温,500 ℃时保温20 min,以确保整个部件内无温差,再升至预定的烧结温度(1 000 ~ 1 200 ℃)进行保温(1 ~ 3 h),最后随炉冷却至室温. 将真空烧结后的多孔高熵合金涂层置于无水乙醇中超声清洗15 mim,清除表面杂质.选用4%的硝酸酒精溶液腐蚀试样10 s,研究多孔高熵合金涂层显微组织结构.通过光学显微镜(OM),SEM,EDS和纳米压痕测试进一步表征烧结样品.

采用座滴法测试Al-12Si合金在多孔高熵合金涂层钢表面的润湿铺展性.选取重约15 mg的Al-12Si合金放入通管中,多孔高熵合金涂层钢置于真空炉腔内.将烧结炉抽真空至5.0 × 10−3 Pa,以5 ℃/min的升温速率加热至800 ℃,并保温10 min以确保基材均匀加热. 将Al-12Si合金块从通管中滴落进行润湿铺展试验. 详细试验过程及示意图请参考文献[15].

原位润湿试验后,选用Keller’s(95 mLH2O + 2.5 mL HNO3 + 1.5 mL HNO3 + 1.0 mL HF)试剂腐蚀试样6 s,利用OM,SEM,EDS及透射电子显微镜(TEM,FEI Tecnai G2 F30)分析界面微观组织和相组成.

2. 试验结果与分析

2.1 高熵合金粉末

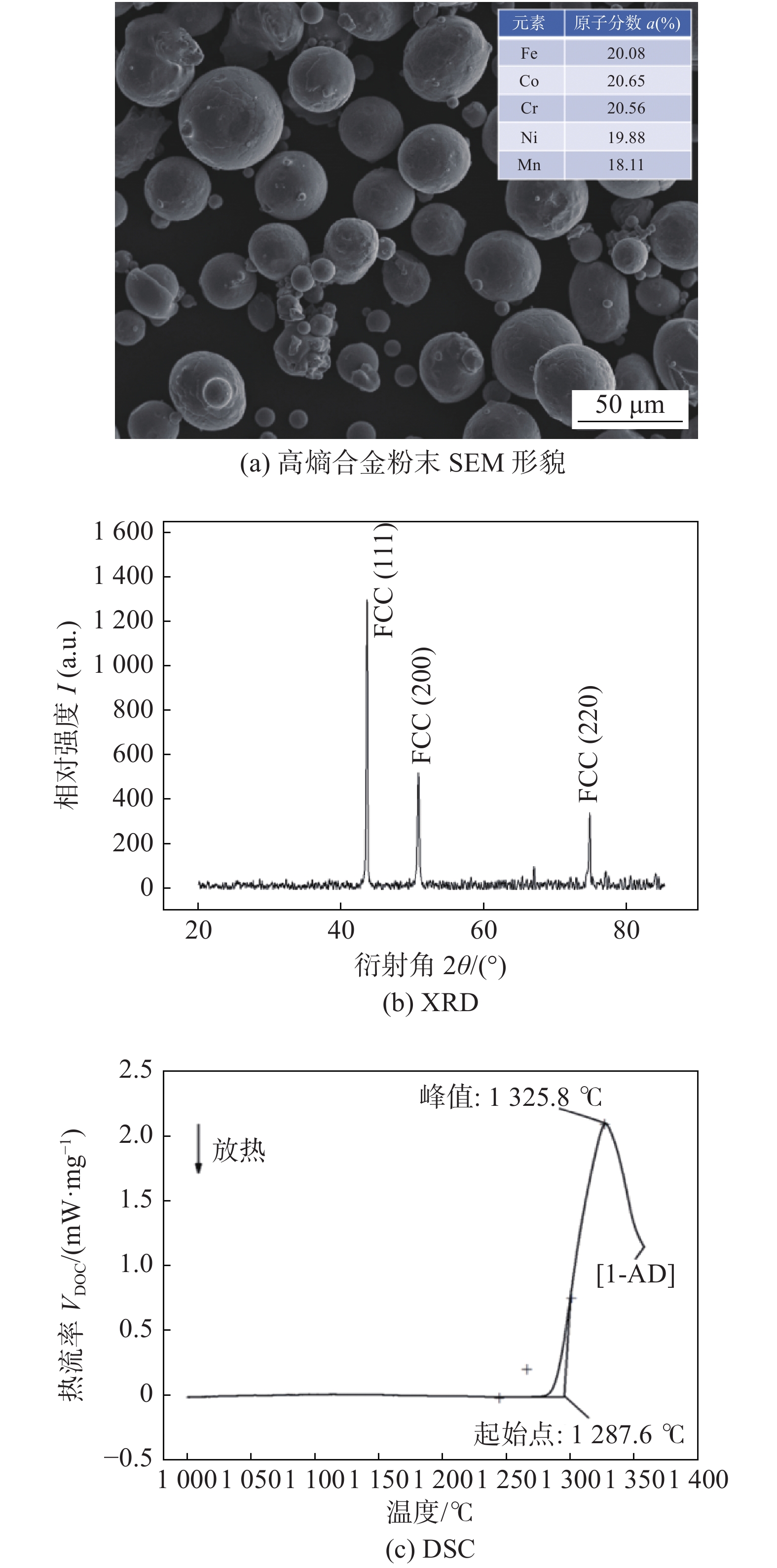

图2a为电极感应熔化气雾化法所制备的合金粉末形貌.由图2a可见,合金粉末无明显粘连且为球形,粒度范围约为15 ~ 53 μm,Fe,Co,Cr,Ni和Mn元素成分基本相等(~ 20% ,原子分数).图2b为合金粉末XRD图样,3个衍射峰分别对应FCC(111)、(200)和(220)晶面.为此认为合金粉末为FCC单相高熵合金.此外DSC分析结果表明,FeCoNiCrMn高熵合金粉末的熔点为1 325.8 ℃,如图2c所示.

2.2 多孔高熵涂层

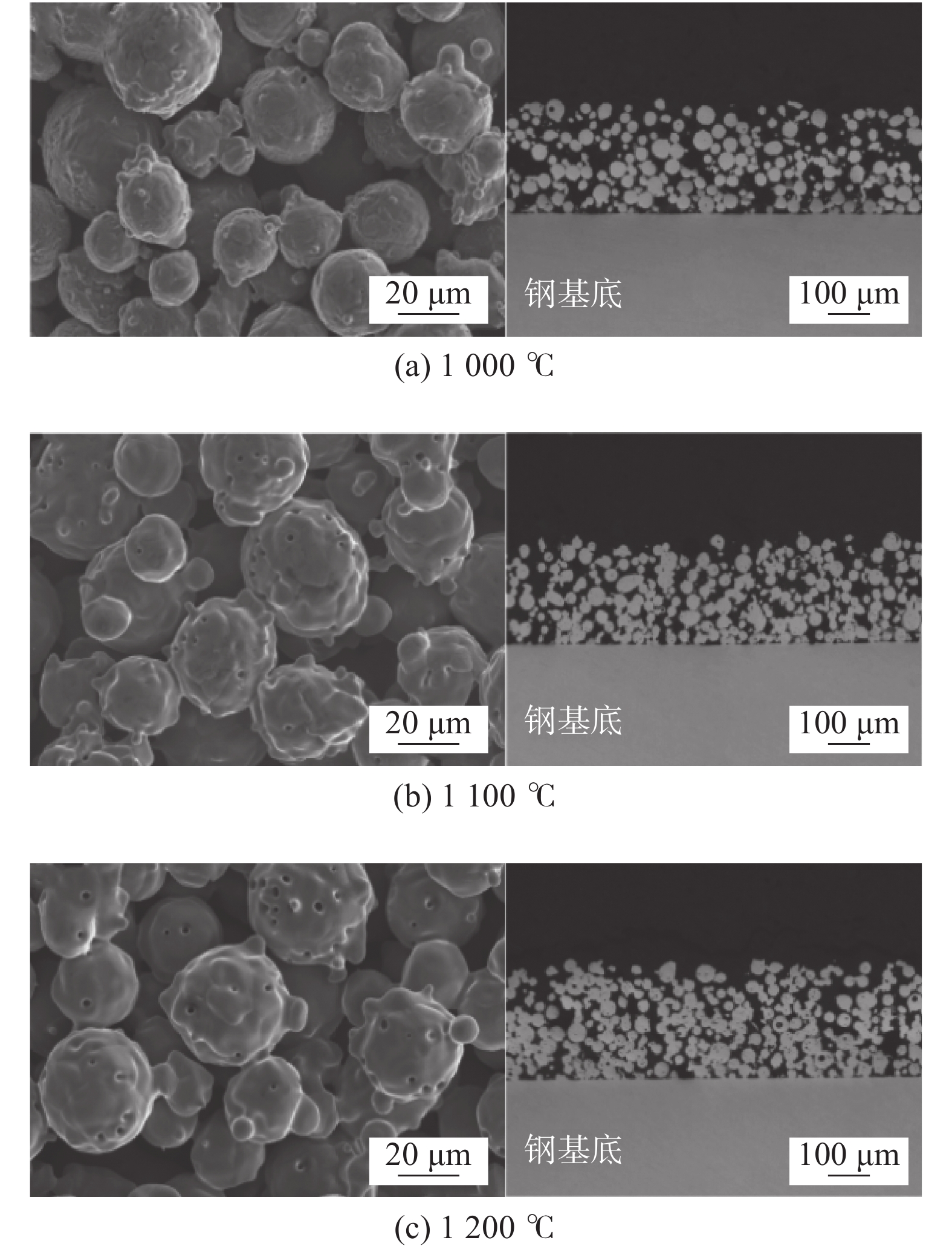

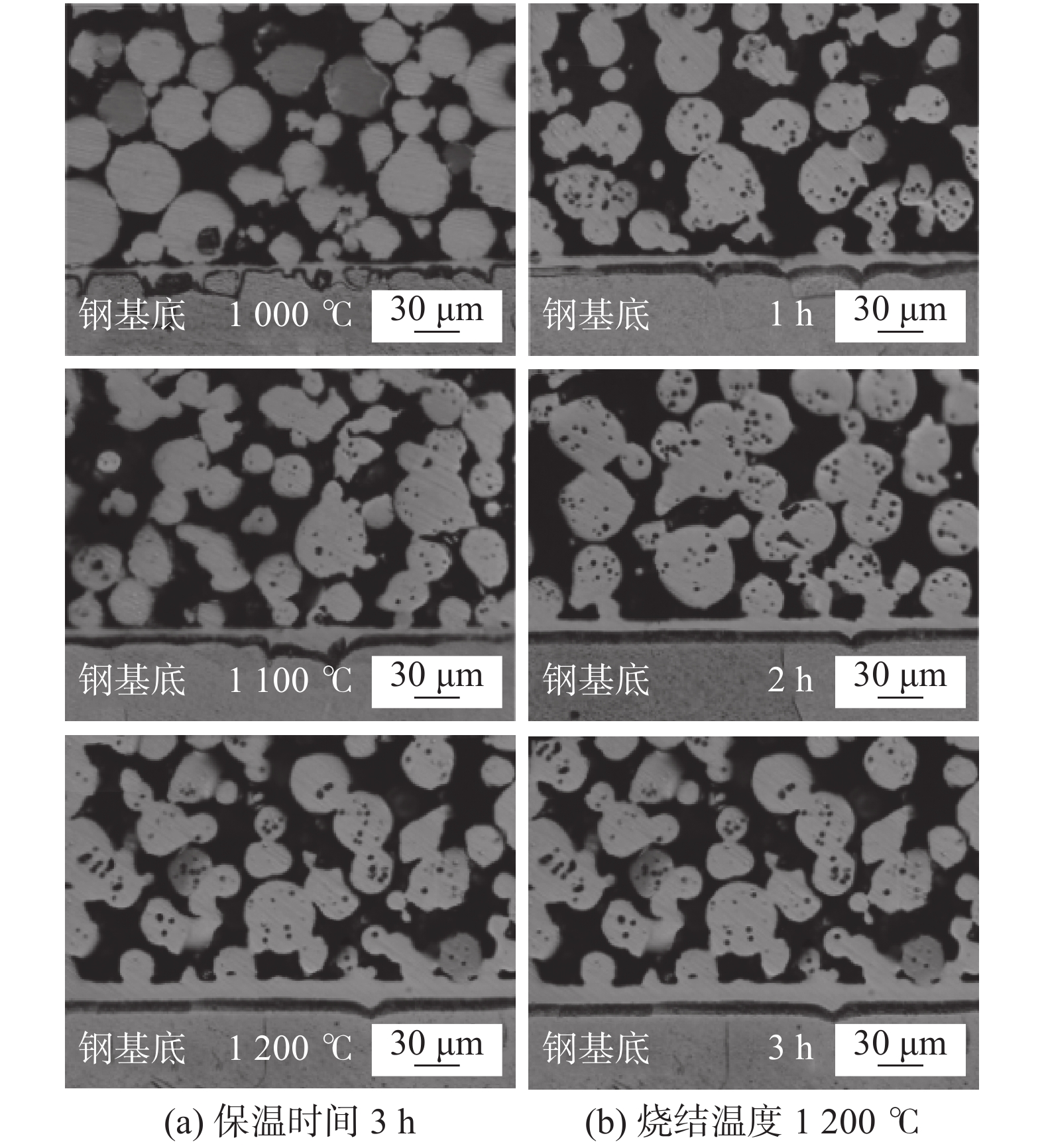

图3为保温时间3 h,烧结温度1 000,1 100和1 200 ℃条件下多孔高熵合金涂层SEM俯视图(左侧)及横截面OM图(右侧).当烧结温度为1 000 ℃时,粉末颗粒之间未能形成烧结颈(图3a). 随着温度升至1 100和1 200 ℃时,粉末颗粒之间形成了明显的烧结颈,粉末颗粒表面呈现明亮的金属光泽,且颗粒表面出现大量的亚微米级小孔(图3b和3c). EDS结果显示,涂层内仅有Fe,Co,Ni和Cr元素,且各参数条件下各元素原子分数比接近1∶1∶1∶1;然而Mn元素含量为零 (表1).分析认为,当真空腔内的真空度达到10−3 Pa,烧结温度达到1 056 ℃时,高熵合金粉末中的Mn元素达到其饱和蒸气压,导致了Mn元素的蒸发[16],致使烧结颗粒表面亚微米级小孔的出现.图4为烧结温度1 200 ℃,保温时间1,2和3 h条件下多孔高熵合金涂层SEM俯视图(左侧)及横截面OM图(右侧).由图所知,颗粒之间形成了明显的烧结颈,粉末颗粒表面呈现明亮的金属光泽,颗粒表面出现因Mn元素挥发而形成的亚微米级小孔,EDS结果再次验证了烧结粉末中仅存在含量相近的Fe,Cr,Ni和Co元素,而缺乏Mn元素(表1).因此可以认为多孔涂层为FeCoNiCr高熵合金. 综合图3和图4可知,多孔高熵合金涂层为三维互连开放结构,孔隙位置及大小随机分布,厚度介于280 ~ 290 μm,如图5a 所示,其与5类多孔结构类似.进一步选取烧结温度1 200 ℃,保温时间3 h时获得的典型试验开展XRD相鉴定分析(图5b).结果表明,多孔高熵合金涂层仍为单相FCC结构.

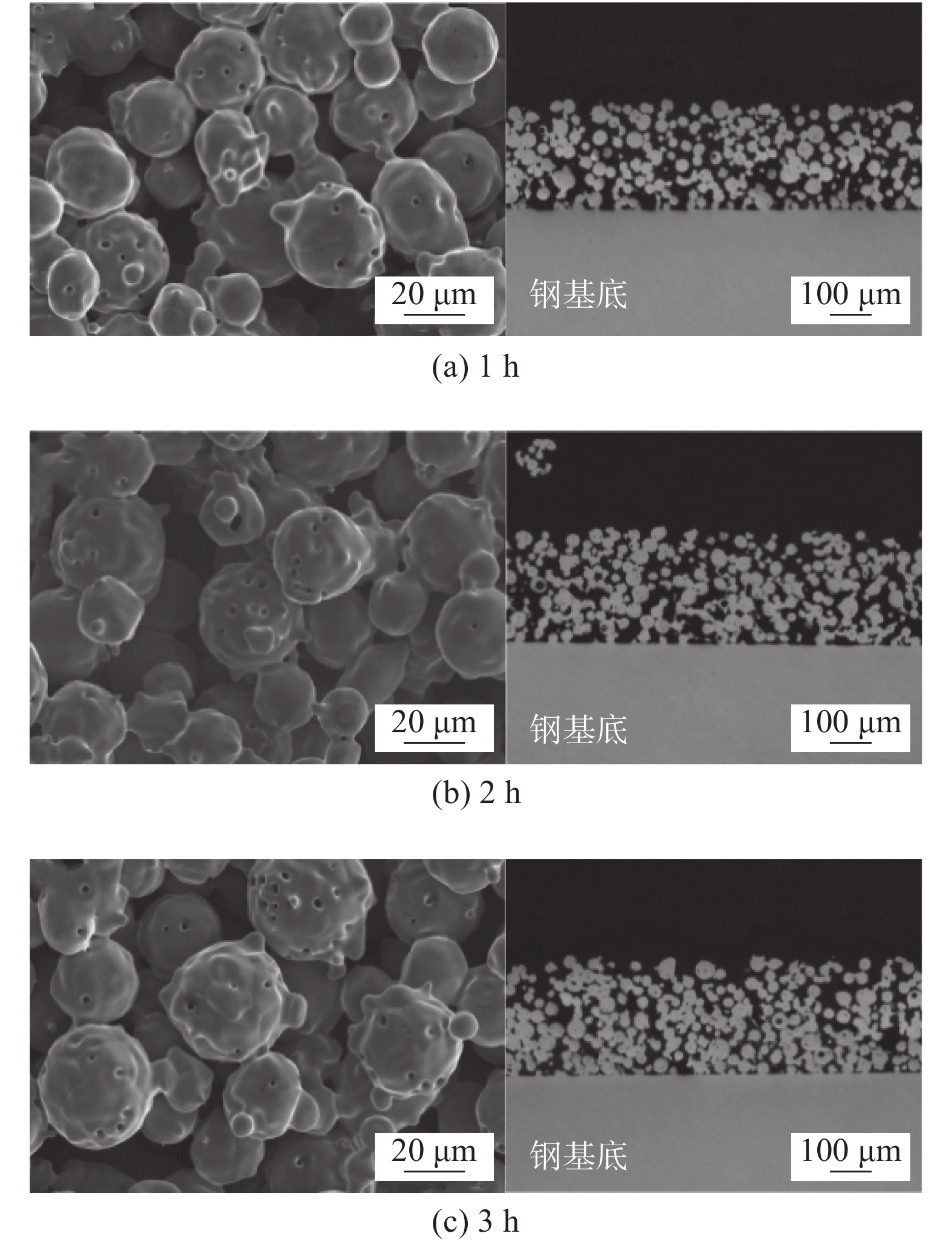

表 1 不同烧结工艺参数下的多孔涂层EDS点分析(原子分数,%)Table 1. Analysis of EDS points of porous coatings for different sintering process parameters温度T/℃ 时间t/h Fe Co Cr Ni Mn 1 000 3 20.68 20.05 20.49 19.65 18.41 1 100 3 27.75 26.67 23.39 22.39 _ 1 200 3 28.78 25.67 21.61 23.94 _ 1 200 2 28.08 26.37 22.10 23.45 _ 1 200 1 27.73 26.72 23.41 22.14 _ 通过显微照相法测得不同烧结工艺参数下多孔高熵合金涂层的孔隙率及平均孔径.图6a为保温时间3 h时孔隙率及孔径随温度的变化. 由图可知,随着烧结温度的升高,孔隙率和平均孔径逐渐降低,孔隙率由53.8%降低到44.6%,平均孔径由25.1 μm降低到15.1 μm. 图6b为烧结温度1 200 ℃时孔隙率及孔径随保温时间的变化. 由图可知,随着保温时间的增加,孔隙率随之降低,由48.9%降低到44.6%,但平均孔径变化不大,由16.2 μm降低到 15.1 μm.

图7为不同烧结工艺参数下的高熵合金涂层/钢基材界面OM照片.由图可知,钢基底和多孔高熵合金涂层之间形成了一层连续的反应层,说明在界面处发生了冶金结合,保证了基体和涂层之间良好的连接.表2总结了在不同保温时间和烧结温度下的界面反应层厚度. 随着保温时间和烧结温度的增加,反应层厚度随之增加. 值得注意的是,界面过渡层最厚仅为7.6 μm,这可能是由于高熵合金的迟缓扩散效应导致的[17].

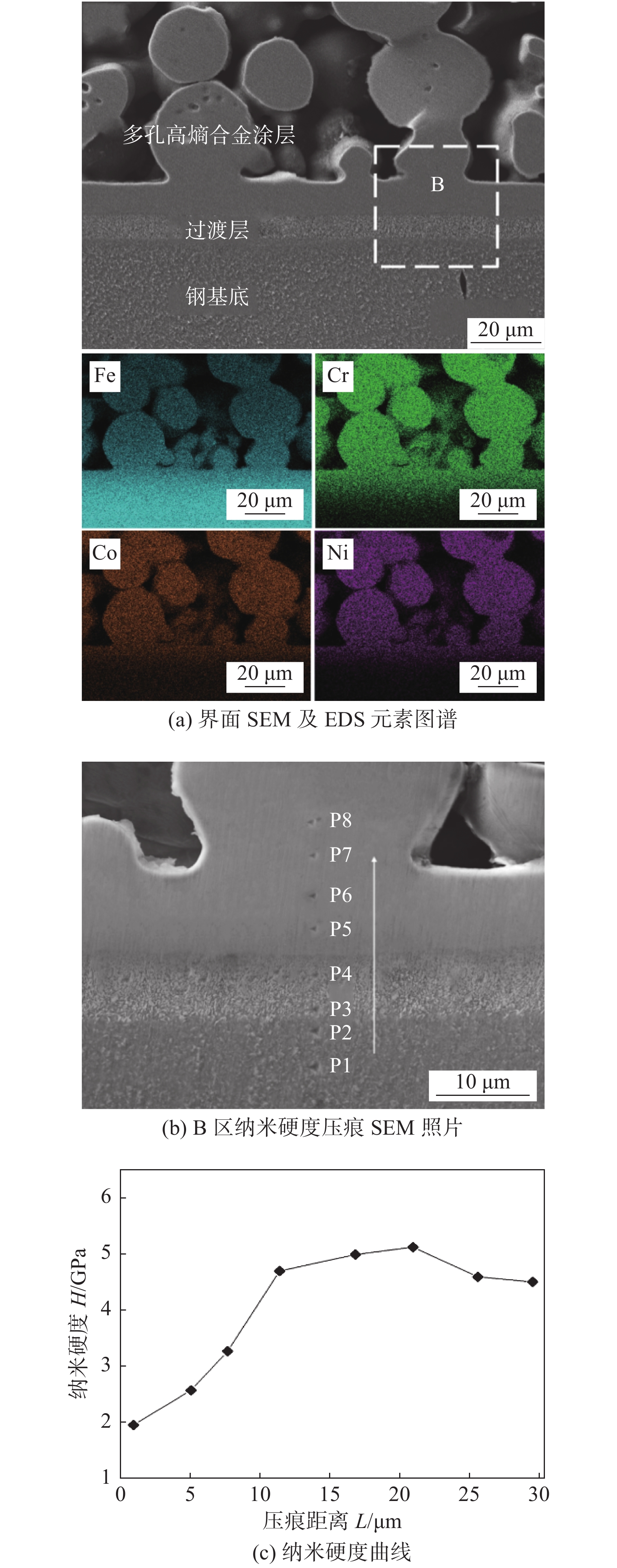

表 2 不同烧结工艺参数下界面过渡层厚度Table 2. Interfacial transition layer thickness for different sintering process parameters温度T/℃ 时间t/h 过渡层厚度d/μm 1 000 3 1.9 1 100 3 5.4 1 200 3 7.6 1 200 2 7.4 1 200 1 6.3 为了研究多孔涂层以及界面层的显微组织,选取烧结温度1 200 ℃、保温时间3 h的样品开展深入分析.图8a为多孔高熵合金涂层界面SEM及EDS分析. 由图可见,多孔高熵合金涂层与钢基底之间新形成的过渡层厚度均匀且连续. 由EDS面扫描结果可知,界面处发生了明显的扩散,且无明显的成分偏析.其中Cr元素扩散距离显然大于Co和Ni元素,这是因为Cr元素在铁中的扩散系数最高( ~ 1.74 × 10−8 cm2 /s)[18].为了进一步分析过渡层界面的显微力学性能,测量了界面纳米硬度分布,如图(8b,8c)所示.图8b为图8a中界面区域B的纳米压痕SEM图像.图8c为纳米硬度曲线,由曲线图可知界面处纳米硬度先增加后下降.钢基体和高熵合金纳米硬度分别为1.9 和4.3 GPa,均低于过渡层的纳米硬度( ~ 4.7 GPa).过渡层硬度的增加可归因为烧结过程中界面发生元素扩散而触发的固溶强化效应[19].

2.3 多孔高熵涂层润湿性

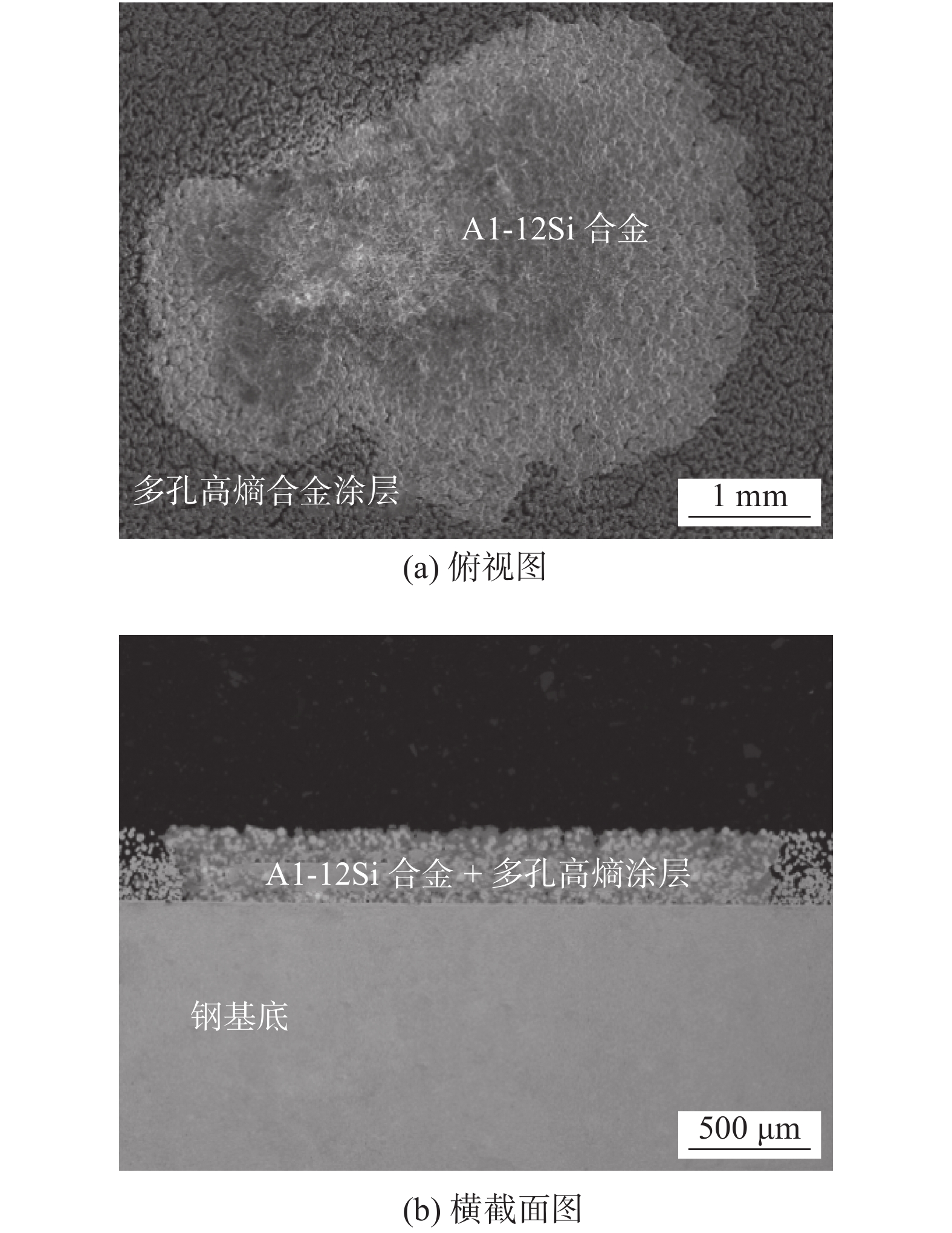

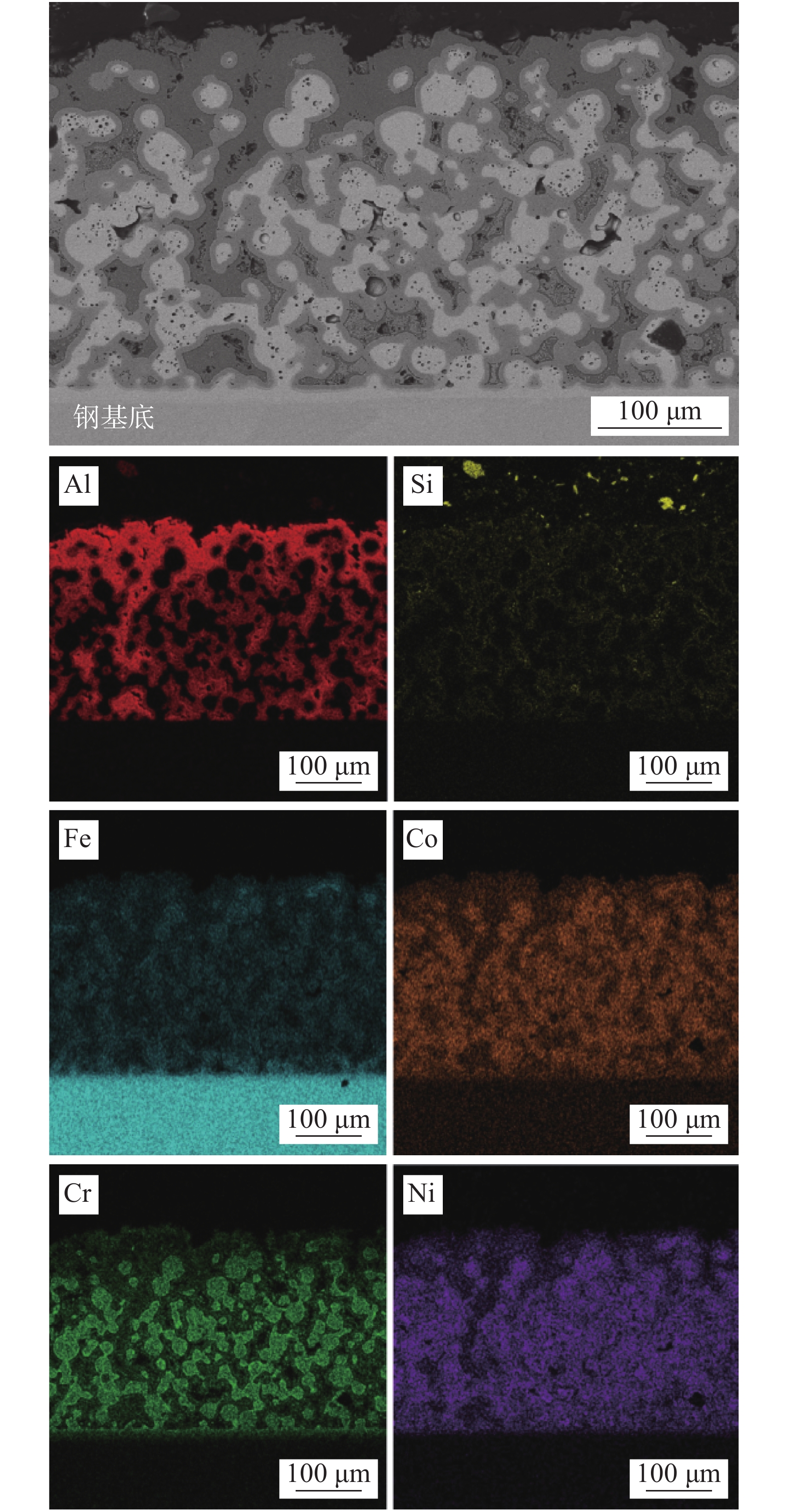

图9为Al-12Si合金在多孔高熵合金涂层(烧结温度1 200 ℃、保温时间3 h)表面润湿铺展后SEM俯视图及横截面图.由图9a可知,重新凝固的Al-12Si合金形貌不规则,呈现润湿铺展局部的各向异性.虽然多孔高熵合金涂层整体上表现为各向同性结构,但因其孔隙大小及分布随机,多孔涂层局部毛细力存在差异,导致上述现象的发生.由图9b可见,Al-12Si合金完全浸润到多孔高熵合金涂层结构中,达到完全润湿的效果(表观接触角为0°);同时横截面形貌也证实多孔高熵合金涂层为一种三维互连的开放结构. 图10为Al-12Si/多孔高熵合金涂层钢界面区域的SEM图及EDS分析.由图可见,高熵合金骨架表面被深色的组织均匀包裹,各元素在Al-12Si熔体中发生了明显的溶解扩散,说明Al-12Si合金在高熵合金涂层表面润湿铺展过程中还发生了复杂的化学反应,为典型的反应润湿.

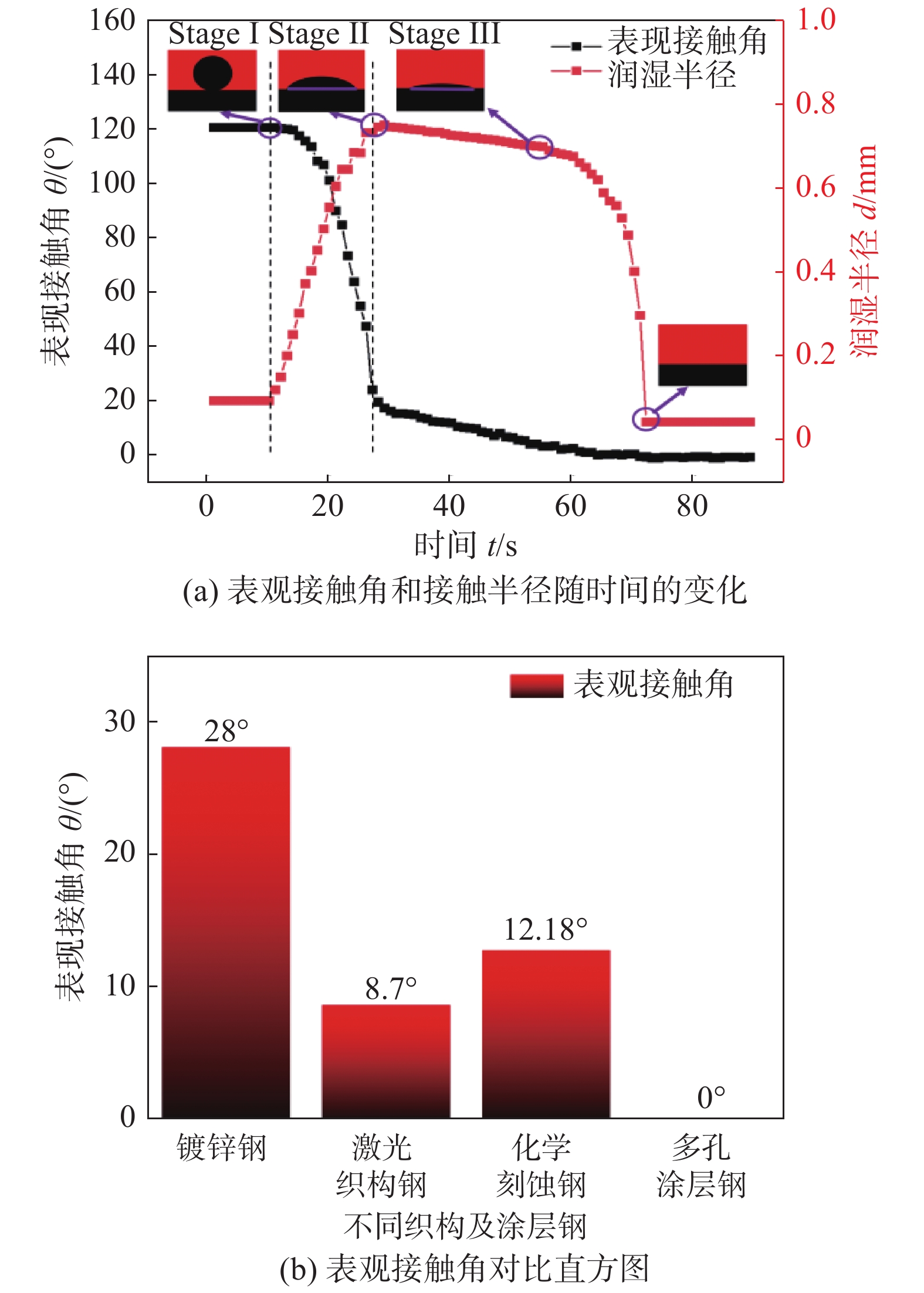

图11a为Al-12Si合金熔体在多孔高熵合金涂层上表观接触角及润湿半径随时间的变化图. 由图可知,液态合金的润湿及铺展过程可分为3个阶段:初始阶段I、快速铺展阶段II以及缓慢铺展阶段III.在初始阶段I,Al-12Si合金被加热到熔点并开始熔化,同时表面氧化物的形成促使液态合金逐渐内聚成球状 [11]. 在快速铺展阶段II,氧化膜开始发生破裂,液态金属与多孔高熵合金涂层表面直接接触,并快速渗透进多孔高熵合金涂层的微孔隙中;此后液态合金三相线开始移动,表观接触角急剧下降,呈指数下降趋势,且液滴底部润湿半径逐渐增加. 在缓慢铺展阶段III,表观接触角下降速率开始变缓,并逐渐达到稳定状态;同时,液滴底部润湿半径也随之缓慢下降.当动态润湿铺展即将结束时,多孔高熵合金涂层表面的液滴铺展半径开始迅速减小,直至完全浸润(表观接触角为0°).

Al-12Si合金液滴在多孔高熵合金涂层上的润湿及铺展过程与非反应性润湿体系相似,都包括了两个相互竞争的过程[20],即液滴在多孔涂层表面的铺展和液滴向多孔结构内部的浸润. 前者导致了液滴润湿半径的增长,后者则导致了液滴半径的收缩和多孔高熵合金涂层内湿润区的增长. 在阶段II,多孔高熵合金涂层表面的毛细铺展占主导地位,超过了液体渗入多孔层内而导致的液滴基底收缩,使得液滴底部半径逐渐增加,直到达到最大值.在阶段III,多孔高熵合金涂层内的毛细浸润却开始占主导地位,其超过了因毛细铺展而导致的液滴基底增加,表面铺展几乎停止,使得涂层表面液滴体积及表观接触角逐渐减小,液滴基底收缩,直至完全润湿.事实上,在整个润湿及铺展过程中,多孔高熵合金涂层内的湿润区一直在扩大,这与Starov根据流体力学方法得出的多孔介质的润湿理论模型相似[20].

图11b比较了Al-12Si合金在不同织构及涂层钢表面润湿及铺展的表观接触角大小,与其它工作[11,13,21]相比,可以看出多孔高熵合金涂层促进了Al-Si合金/钢反应润湿系统的润湿性和铺展性,其表观接触角为0°,达到了完全润湿的效果.钢表面烧结多孔化高熵合金涂层与其它工作中表面毛化[13]、织构化[11]以及镀层[21]相比,表现出以下典型特征:①独特的三维连通开放结构,增大了母材的比表面积,增强了材料表面的毛细力,可使液态合金快速浸润到孔隙结构当中,能够达到完全润湿的效果(表观接触角为0°);②相比于其它传统合金镀层,高熵合金涂层具有高熵效应及迟滞扩散效应,可促进界面反应及固溶体的形成,抑制界面金属间化合物及改善润湿性能,此结果在文中界面组织分析部分被证实.

2.4 界面微观组织及反应机理

与非反应润湿相比,反应润湿过程固液界面会发生不同程度的化学反应,并伴随着反应产物的形成.根据反应条件及反应材料的不同,在界面会产生不同类型的金属间化合物或固溶体.因此,在反应润湿体系中,不仅材料的表面结构会影响润湿性,界面上不同类型的反应产物也将影响材料的润湿和铺展过程.

图12为Al-12Si合金/多孔高熵合金涂层界面SEM及EDS分析. 根据界面组织形貌特征可将反应产物划分为4个区域:I,II,III和IV区. 由EDS分析可知,相比于II,III和IV区,与高熵合金相邻的I区相中Al(1.88 %,原子分数)和Si(2.04 %)元素含量特别低,Cr元素含量最高(50.91 %),Fe(33.76 %),Ni(4.46 %)及Co(6.45 %)3种元素成分介于中间(表3).因此推测I区相为富铬的FCC固溶体,与相邻高熵合金具有相同的晶体结构(图5b).与I区相邻且颜色较深的II区相中,Al元素的含量随之增加到了31.26 %.由于Al是一种BCC稳态元素[22],推测II区相为富含AlFe的BCC相.III和IV区已从高熵合金涂层骨架中分离,形成类似共晶组织的结构.由EDS分析可知,III区是富Al区,Fe,Co,Cr及Ni的原子比接近于1∶1∶1∶1(表3),因此推测其它合金元素溶解在铝中形成了富含Al的BCC固溶体. IV区相富Al和Ni,Al元素含量为26.72 %,Ni元素含量为38.24 %,而Cr元素含量较低,为2.82 %(表3),推测其为富AlNi的B2相.

表 3 图12中I-IV区的EDS点分析(原子分数,%)Table 3. EDS analysis at the points of the I-IV region in Fig12位置 Al Si Fe Cr Co Ni 可能相 I 1.88 2.04 33.76 50.91 6.45 4.46 富Cr-FCC II 31.26 4.61 29.57 6.45 13.83 14.29 富AlFe-BCC III 60.57 2.98 9.27 8.73 9.52 8.73 富Al-BCC IV 26.72 2.32 14.67 2.82 15.28 38.24 富AlNi- B2 为了鉴定Al-12Si/多孔高熵合金涂层界面反应相组成,进一步开展了TEM和SADPs分析.图13为其界面微观结构(I-IV区)的高角度环形暗场相(high angle annular dark field, HAADF)、高分辨(HR-TEM)以及电子衍射斑点(selected area electron diffraction patterns, SADPs)分析.结果表明,I区晶带轴为

$[1 \bar{2} 0 ]$ 方向、晶面间距为0.186 nm,鉴定为富Cr-FCC相,如图13a所示.II区晶带轴为$[1 \bar{1} \bar{1}]$ 方向、晶面间距为0.205 nm,鉴定为AlFe-BCC相(图13b).III区和IV区晶带轴方向分别为 [010]和[001],晶面间距为0.667及0.203 nm,分别鉴定为富Al(BCC)和富AlNi的B2相(图13c,13d).TEM和SAPDs分析进一步证实了EDS分析所推测的结果.界面反应产物的形成与材料体系中的溶解和扩散行为密切相关[23-24].在Al-12Si/多孔高熵合金涂层反应界面中,高熵合金在与铝熔体接触时即开始发生溶解,Fe,Co,Cr及Ni元素从高熵合金界面向熔体中扩散.由于各元素在铝熔体中的扩散系数不同,其中Cr元素的扩散系数最小[25],致使Cr元素容易在反应界面附近富集,形成I区富铬相.Tsai等人[22]的研究证实:Cr,Co及Fe为FCC稳态元素,Al和Ni为BCC稳态元素. 因此在高熵合金界面附近首先形成了一个富含铬的FCC相. 由EDS分析可知,II区中Al和Fe元素含量很高(31.26 %和29.57 %),Cr元素的含量很低(6.25%)(表3). 分析认为,界面发生了从FCC到BCC的相变. 从I区和II区相形态方面考虑,其形成机制被认为是扩散控制的冶金反应[26-27]. 在等温加热过程中,I区和II区相开始生长变厚,但由于高熵合金的迟滞扩散效应,导致界面元素扩散缓慢,使反应层增厚的范围非常有限,被限制在百纳米量级(图12).同时Fe,Co,Co和Ni元素不断向Al-12Si熔体中溶解扩散,导致熔体中各合金元素含量增加.当熔体开始冷却,温度及成分达到共晶点时,将诱发共晶反应,生成III和IV相,即富含Al的BCC和富含AlNi的B2相.Lu等人[28]在研究AlCoCrFeNi2.1共晶高熵合金时也报道了这种B2共晶结构.据报道,Al和Ni的负混合焓非常大,导致Al和Ni之间有很强的结合力;而Co,Cr和Fe的混合焓相似,它们之间的结合力很差,因此它促进了Al和Ni富集区的形成,这有利于B2共晶结构的形成.

3. 结论

(1)使用电极感应熔化气雾化法成功制备了粒度约15 ~ 53 μm的球形FeCoCrNiMn高熵合金粉末.借助真空烧结法,在低碳钢表面成功制备了多孔化高熵合金涂层. 多孔涂层呈现三维互连开放结构,孔隙位置及大小随机分布,其厚度介于280 ~ 290 μm,孔隙率介于44.6% ~ 53.8%,过渡层厚度介于1.9 ~ 7.6 μm.

(2)由于多孔高熵合金涂层独特的三维连通开放结构,使材料比表面积增大,毛细力增强,促进液态合金迅速向孔隙结构中的润湿铺展,进而实现了完全润湿(表观接触角为0°).

(3)合金熔体在多孔高熵合金涂层上的润湿铺展可分为初始阶段I、快速铺展阶段II及缓慢铺展阶段III. 在阶段II及阶段III的运动与非反应润湿相似,为毛细铺展和毛细浸润两者相互竞争的过程.前者使液滴表面润湿半径增大,后者使液滴表面半径收缩及涂层内润湿区的增长.

(4)在高熵合金迟滞扩散效应与高熵效应共同作用下,界面反应层中金属间化合物的形成受到显著阻碍,界面相结构由富Cr的FCC、富AlFe的BCC以及富AlNi的B2 + 富Al的BCC共晶状结构组成.

-

表 1 电子束焊接工艺参数

Table 1 Parameters of electron beam welding

焊接束流IW/mA 聚焦电流IF/mA 加速电压U/kV 焊接速度v/(mm·min–1) 工作距离d/mm 140 475 85 250 150 表 2 焊接接头力学测试平均值

Table 2 Average parameters of mechanical properties of welded joints

取样位置 断裂位置 抗拉强度Rm/MPa 屈服强度Rp0.2/MPa 断面收缩率Z(%) 断后伸长率A(%) 焊接接头上部 沉积侧母材区 950 ± 3 874 ± 2 12.0 ± 0.5 33 ± 2 焊接接头下部 沉积侧母材区 962 ± 4 879 ± 4 11.0 ± 0.5 36 ± 1 锻件[16] ≥ 895 ≥ 825 ≥10 ≥ 25 -

[1] Li G C, Li J, Tian X J, et al. Microstructure and properties of a novel titanium alloy Ti-6Al-2V-1.5Mo-0.5Zr-0.3Si manufactured by laser additive manufacturing[J]. Materials Science & Engineering A, 2017, 684: 233 − 238.

[2] 牛超楠, 宋晓国, 胡胜鹏, 等. 钎焊温度对TC4/Ti60接头组织及性能的影响[J]. 焊接学报, 2018, 39(6): 77 − 80. Niu Chaonan, Song Xiaoguo, Hu Shengpeng, et al. Effect of brazing temperature on the interfacial microstructure and mechanical properties of TC4/Ti60 brazed joints[J]. Transactions of the China Welding Institution, 2018, 39(6): 77 − 80.

[3] 赵志业. 金属塑性变形与轧制理论[M]. 2版. 北京: 冶金工业出版社, 1996. [4] 王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009, 36(12): 3204 − 3209. Wang Huaming, Zhang Shuquan, Wang Xiangming. Progress and challenges in laser direct manufacturing of large titanium alloy structural parts[J]. China Laser, 2009, 36(12): 3204 − 3209.

[5] Dirk H, Vanessa S, Eric W, et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371 − 392. doi: 10.1016/j.actamat.2016.07.019

[6] Zhu Y Y, Tang H B, Li Z, et al. Solidification behavior and grain morphology of laser additive manufacturing titanium alloys[J]. Journal of Alloys and Compounds, 2019, 777: 712 − 716. doi: 10.1016/j.jallcom.2018.11.055

[7] 许鸿吉, 尹丽香, 李晋炜, 等. TC4钛合金电子束焊接接头组织和性能[J]. 焊接学报, 2005, 26(11): 43 − 46. doi: 10.3321/j.issn:0253-360X.2005.11.012 Xu Hongji, Yin Lixiang, Li Jinwei, et al. Microstructure and properties of electron beam welded joints in TC4 titanium alloy[J]. Transactions of the China Welding Institution,, 2005, 26(11): 43 − 46. doi: 10.3321/j.issn:0253-360X.2005.11.012

[8] 何 伟, 杜小平, 马红征, 等. TC4钛合金相变温度的测定与分析[J]. 理化检验: 物理分册, 2014, 50(7): 461 − 464. He Wei, Du Xiaoping, Ma Hongzheng, et al. Determination and analysis of phase transition temperature of TC4 titanium alloy[J]. Physical and Chemical Examination: Physical Volume, 2014, 50(7): 461 − 464.

[9] 杨晶晶, 喻寒琛, 韩 婕, 等. 激光选区熔化成形TC4合金的β转变温度[J]. 材料热处理学报, 2016, 37(9): 80 − 85. Yang Jingjing, Yu Hanchen, Han Jie, et al. Transition temperature of TC4 alloy by laser selective melting forming[J]. Journal of Material Heat Treatment, 2016, 37(9): 80 − 85.

[10] Zhou X, Huang Y, Chen Y, et al. Laser joining of Mo and Ta sheets with Ti6Al4V or Ni filler[J]. Optics and Laser Technology, 2018(106): 487 − 494.

[11] Li Z, Cheng X, Li J, et al. Thermal expansion properties of laser melting deposited Ti-6.5Al-2Zr-1Mo-1V alloy during α +β zone annealing[J]. Materials Characterization, 2017, 128: 115 − 122. doi: 10.1016/j.matchar.2017.01.019

[12] Li Z, Li J, Zhu Y, et al. Variant selection in laser melting deposited α +β titanium alloy[J]. Journal of Alloys and Compounds, 2016, 661: 126 − 135. doi: 10.1016/j.jallcom.2015.11.172

[13] He J, Li D, Jiang W, et al. The martensitic transformation and mechanical properties of Ti6Al4V prepared via selective laser melting[J]. Materials, 2019, 12(2): 1 − 14.

[14] 吴新强, 王少刚, 李 燕. 线能量对TC4钛合金激光焊接残余应力和变形的影响[J]. 电焊机, 2011, 41(6): 6 − 12. doi: 10.3969/j.issn.1001-2303.2011.06.002 Wu Xinqiang, Wang Shaogang, Li Yan. Effects of linear energy on residual stress and deformation in laser welding of TC4 titanium alloy[J]. Welding Machine, 2011, 41(6): 6 − 12. doi: 10.3969/j.issn.1001-2303.2011.06.002

[15] Palanivel R, Dinaharan I, Laubscher R F. Microstructure evolution and mechanical characterization of Nd: YAG laser beam welded titanium tubes[J]. Materials Characterization, 2017, 134: 225 − 235. doi: 10.1016/j.matchar.2017.10.025

[16] 国防科学工业技术委员会. 航空用钛及钛合金锻件规范国家标准: GJB 2744A—2007[S]. 北京: 国防科学工业技术委员会, 2007.

下载:

下载: