Analysis of microstructures and properties of GH4151 super alloy inertia fricrion welded joints

-

摘要:

采用惯性摩擦焊对GH4151合金进行连接成形,借助OM、SEM、DSC、显微硬度仪及电子试验拉伸机等仪器观察了不同工艺下的显微组织、断口形貌及力学性能. 结果表明,在焊接结束后,内外飞边形貌较粗糙且存在多条微裂纹,缩短量达3 mm;微观形貌下焊合界面处均发生动态再结晶,晶粒内和晶界处析出一次γ´相、二次γ´相和碳化物(MC),在残余应力的作用下,使大块析出的MC内部存在多条微裂纹并发生扩展;通过改变顶锻压力,调整MC的大小、形态及数量,解决大尺寸MC相内的微裂纹问题;热处理后的显微硬度曲线呈M型,热力影响区硬度最高,这与γ´相和MC的数量及形态存在正相关最高达546 HV1.0.拉伸性能结果表明,室温和高温(750 ℃)抗拉强度达母材的97%,从裂纹扩展途径上看,室温断口形貌呈沿晶断裂,高温断口呈脆性断裂.

Abstract:In this article, the inertial friction welding technology was applied to weld GH4151 alloy, and the microstructure, fracture morphology, and mechanical properties of the joints were observed under OM, SEM, DSC, microhardness tester, and electronic tensile testing machine. The results showed that during the welding process, the inner and outer flying edges had a rough shape and multiple microcracks. The burn-off length was up to 3 mm. Dynamic recrystallization occurred at the interface of the weld. Primary γ´ phase, secondary γ´ phase and carbide (MC) were precipitated in the grain and at the grain boundary. Under the action of residual stress and binding force, several microcracks occurred in the MC and expanded. By changing the forging pressure, the size, morphology, and quantity of MC were optimized, which have solved the problem of microcracking in the MC phase. Mechanical performance testing showed that the microhardness curve after heat treatment had demonstrated an M-shape, with the highest hardness in the TMAZ, which were positively correlated with the quantity and morphology of γ´and MC phase, reaching 546 HV1.0 as the highest . The tensile performance results showed that room and high temperature (750 ℃) tensile strength up to 97% of base material. From the perspective of crack propagation, room temperature fracture morphology shows along-crystal fracture. The high-temperature fracture morphology shows brittle fracture.

-

Keywords:

- GH4151 alloy /

- inertia friction welding /

- microstructure /

- mechanical properties

-

0. 序言

社会需求推动航空事业的高速发展,高性能航空发动机的推重比可达12 ~ 15,必然会促进新材料的快速迭代[1],镍基高温合金作为航空发动机涡轮盘的关键材料,具有优异的高温力学性能和良好的组织稳定性,能够在高温、高载荷条件下稳定服役[2-6].但现有镍基变形高温合金已难以满足日益增长的需求,通过借鉴ЭК151合金的设计经验,国内已经成功研发出GH4151镍基变形高温合金[7],该合金服役温度达800 ℃,且γ´相含量体积分数达52% [8],此外,难熔金属元素Nb + Mo + W的含量高达10%,为基体提供了良好的固溶强化效果,在提升力学性能的同时,也加大了GH4151合金组织的热裂敏感性,因此,解决GH4151合金裂纹问题是能否成为航空发动机转子组件替代材料的关键.

航空发动机转子组件的主要制造技术分为整体锻造 + 机加工、螺栓连接和焊接结构[9],其中整体锻造 + 机加工的制造周期长、成本昂贵、机加工难度大;螺栓把合会增加结构质量、降低转子组件可靠性和刚性;焊接结构是最优的连接方式,不但可以降低机加工难度、减少制造成本,而且还可以提高转子组件的刚性和发动机工作的稳定性.

目前,航空发动机转子组件的焊接主要采用惯性摩擦焊和电子束焊[10],惯性摩擦焊与电子束焊相比,具有工艺参数少、稳定性高、热输入少、焊合区间窄且不易产生氧化、气孔及夹渣缺陷等[11],在航空航天领域内有着巨大的潜在应用价值[12-14].很多科研工作者在镍基高温合金的焊接工艺、组织及力学性能进行了深入研究,其中Li等人[15-16]研究GH4151铸态高温合金裂纹形成机理,揭示了组织内γ´相分布和复杂相析出的微观过程,提出了退火工艺消除组织内残余应力的办法,解决了GH4151开裂问题;张传臣等人[17-18]探究了典型工艺对GH4169镍基高温合金的惯性摩擦焊接头微观组织及室温力学性能的影响规律. 针对GH4151惯性摩擦焊的研究鲜有报道,缺乏对GH4151惯性摩擦焊接头的组织及力学性能的深入研究,因此,文中以航空发动机转子组件的可靠连接作为应用背景,采用惯性摩擦焊的工艺方法对GH4151合金进行连接,解决焊态产生的裂纹问题,阐述了微观组织变化及力学性能规律,为保障GH4151合金材料应用到航空发动机上提供数据支撑及理论依据.

1. 试验方法

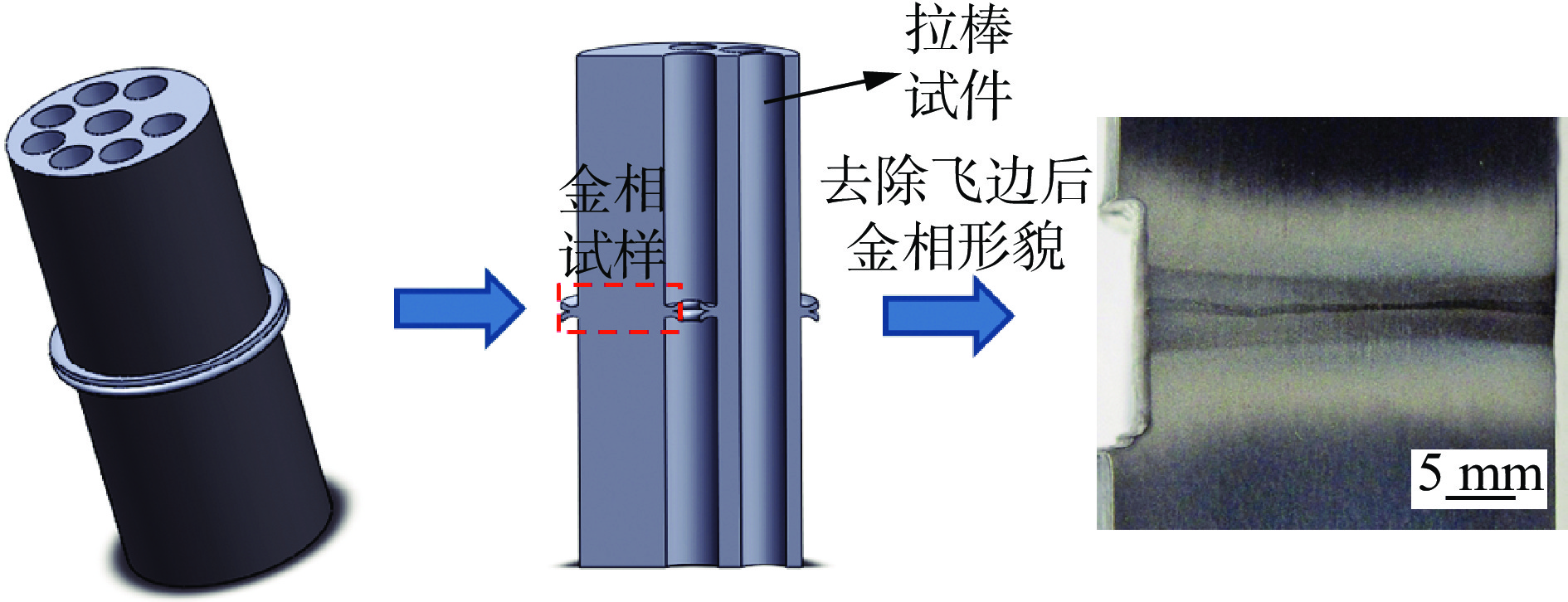

试验中所用材料为GH4151环件,焊接工件外径65 mm,内径26 mm,长100 mm.焊前热处理状态为固溶 + 时效,母材基体组织主要由一次γ´相、二次γ´相和少量沿晶界析出的碳化物,如图1所示,总γ´相达50 %以上.试验设备选用哈尔滨焊接研究所有限公司自主研制的HWI-IFW-130型轴/径向惯性摩擦焊机,最大焊接力为1 300 kN,主轴极限转速为950 r/min.GH4151合金棒材分别安装在主轴和尾座,焊接开始前对焊口处采用乙醇溶液清洁处理,焊接工艺参数和母材力学性能分别见表1和表2,GH4151合金惯性摩擦焊接头形貌及检测分析取样,如图2所示.

表 1 GH4151试验件焊接工艺参数Table 1. Welding parameters for GH4151 specimen序号 惯量

G/(kg·m2)主轴转速

v/(r·min−1)顶锻压力

F/MPa1 388 700 250 2 388 700 300 表 2 GH4151镍基高温合金母材力学性能参数Table 2. Mechanical properties of GH4151 nickel based high-temperature alloy温度 抗拉强度

Rm/MPa屈服强度

Rel/MPa断后伸长率

A(%)室温 1338 1095 15.5 750 ℃ 1098 978 9.0 800 ℃ 1000 900 6.0 2. 试验结果与分析

2.1 GH4151惯性摩擦焊接接头宏观形貌及热处理工艺

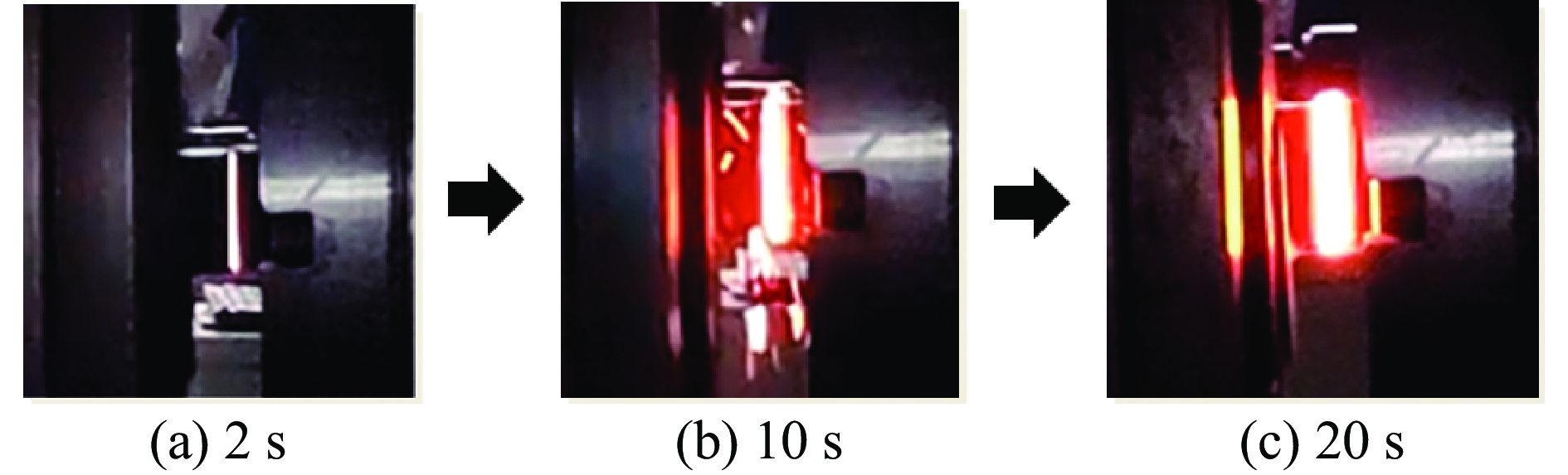

GH4151材料试验件的焊接过程,如图3所示,试件焊接界面为环形件,焊接过程经历3个阶段,分别为初始摩擦阶段→稳定摩擦阶段(飞溅)→成型阶段,焊接持续时间共20 s.初始摩擦阶段见图3(a),工件之间界面的接触面积不断增大,摩擦加热功率逐渐增加,摩擦界面的平均温度迅速上升,接头此时不会发生宏观的塑性变形,工件缩短量几乎为零;稳定摩擦阶段见图3(b),当主轴飞轮转速达到700 r/min时,热塑性金属层在轴向压力的作用下,不断从摩擦界面被挤出,并伴随少量飞溅;成型阶段见图3(c),摩擦界面处的金属开始向着两侧外卷边,飞边形貌较粗糙,且存在竖状裂纹.

GH4151惯性摩擦焊焊接接头试件的宏观形貌,如图4所示,从两种接头形貌对比来看,1号接头焊接过程顶锻压力较低,飞边没有完全卷出,2号飞边圆滑、完整,形貌较好.为进一步检测两种材料焊接完成后是否存在缺陷,外飞边采取车床加工,内飞边采用线切割扩大内孔,利用渗透探伤的方式检测焊接接头表面质量,结果发现1号试件内孔存在纵向裂纹(垂直轴向),2号试件接头飞边形貌较好,内外两侧未有缺陷产生,焊后缩短量3 mm,轴向错边小于0.8 mm.为模拟现实工况服役温度,全部完成以后对2号接头采取箱式炉热处理(760 ℃ + 8 h,升温、保温和降温速率小于5 ℃/min).

2.2 GH4151惯性摩擦焊焊态下接头微观组织特征

采取光学显微镜和电子显微镜对GH4151合金 1号和2号接头焊后取样进行微观组织分析,如图5所示.1号试件靠近内孔侧,在焊合区有一条沿晶界开裂的裂纹,长度约为5 mm,见图5(a),在靠近晶界和裂纹处存在破裂块状相,通过能谱(energy dispersive spectrometer,EDS)检测见表3,该块状相成分为MC(NbC、TiC等).图5(c)为近外环的形貌,焊合区界面完整,二次γ´相组织均匀细小,但通过放大图发现,焊合区晶界处存在MC碳化物,且内部出现微裂纹,推测当在高温下界面能较高,导致元素扩散使MC相析出,引起了晶粒内部的成分偏析,局部应力聚集,促进了裂纹的形成和扩展[19].2号焊态试件焊接界面结合完整,焊合处未有缺陷发生,整体分为焊合区(weld seam,WS)、热力影响区(thermo-mechanically affected zone,TMAZ)和母材区(base metal,BM),见图5(d).通过对比发现,焊合区等轴晶粒约7 ~ 8级,母材晶粒约3 ~ 4级,焊合区主要由一次γ´相、二次γ´相和碳化物存在见图5(e),细小的γ´相会提高焊合处的力学性能,热力影响区的能量低于焊合区,一次γ´相和碳化物形貌呈细长状,且一次γ´相和二次γ´相共存见图5(f).综上所述,2个接头试件在焊合处均发生动态再结晶,1号试件能量较低,热量输入少,内环侧拘束力较大,又因焊合区部分 MC碳化物内部产生不同程度的微裂纹,在应力作用下促进了裂纹扩展.通过调整工艺参数后,2号试件能量输入适中,焊合区二次γ´相组织均匀细小,热力影响区晶粒拉长,MC碳化物与焊合区对比明显增多,但未发现组织开裂情况.

![]() 图 5 GH4151惯性摩擦焊接头焊缝区的显微组织Figure 5. Microsturcture of the GH4151 welded joint. (a) specimen No. 1 near the inner hole; (b) partial enlargement of specimen No. 1; (c) Specimen No. 1 near the outside; (d) macro-morphology of No.2 specimen; (e) welding seam of No.2 specimen; (f) thermo-mechanically affected zone of No.2 specimen表 3 1号接头试件EDS结果(质量分数, %)Table 3. EDS results of chemical compositions of specimen No.1

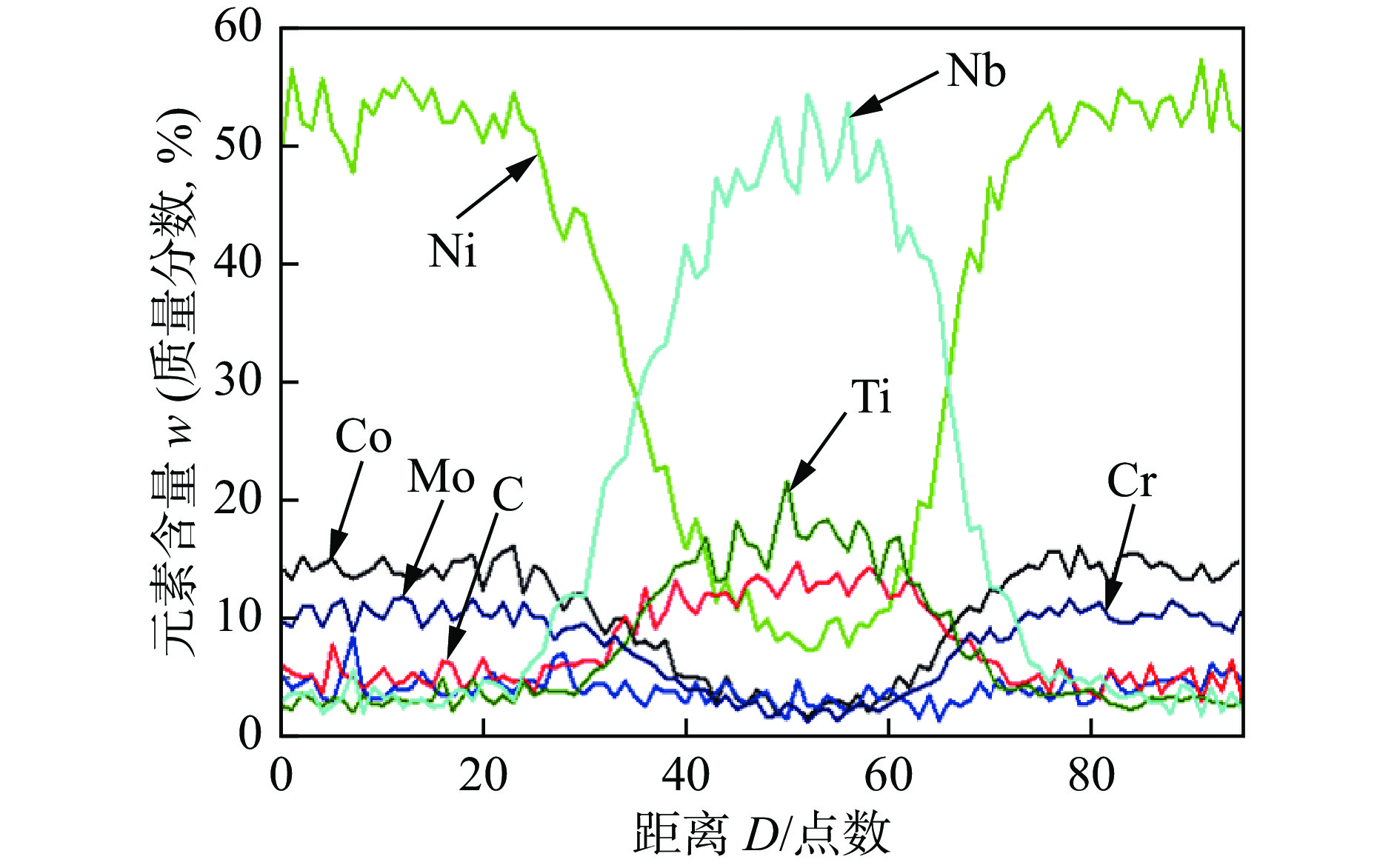

图 5 GH4151惯性摩擦焊接头焊缝区的显微组织Figure 5. Microsturcture of the GH4151 welded joint. (a) specimen No. 1 near the inner hole; (b) partial enlargement of specimen No. 1; (c) Specimen No. 1 near the outside; (d) macro-morphology of No.2 specimen; (e) welding seam of No.2 specimen; (f) thermo-mechanically affected zone of No.2 specimen表 3 1号接头试件EDS结果(质量分数, %)Table 3. EDS results of chemical compositions of specimen No.1Point Ti Mo Nb C Co Cr Al W Ni 1 16.43 4.21 40.21 20.84 2.32 1.84 0.51 0.54 余量 3 2.79 4.41 3.48 3.70 14.71 11.02 3.80 2.65 余量 为进一步表征1号试件元素分布,针对1、2和3区域进行EDS扫描分析,线扫的点和点之间距离0.12 μm,总长度约12 μm.3区域结果显示,基体元素为Ni,合金元素Al、Ti和Nb的含量(质量分数)高达10%,从图5观察到母材区γ和γ´相含量高达50%以上, 焊合区远超这一数值,晶界的一次γ´相、晶内的二次γ´相和三次γ´相的形态和分布决定着GH4151合金耐高温的力学性能[20], 2区域在进行线扫到3 μm时,如图6所示,发现Ni元素含量下降,Ti、Nb和C总含量约占80%,由此可以判定沿晶界析出的黑色块状物成分为MC(Ti、Nb等),也证明了晶粒内部存在成分偏析.

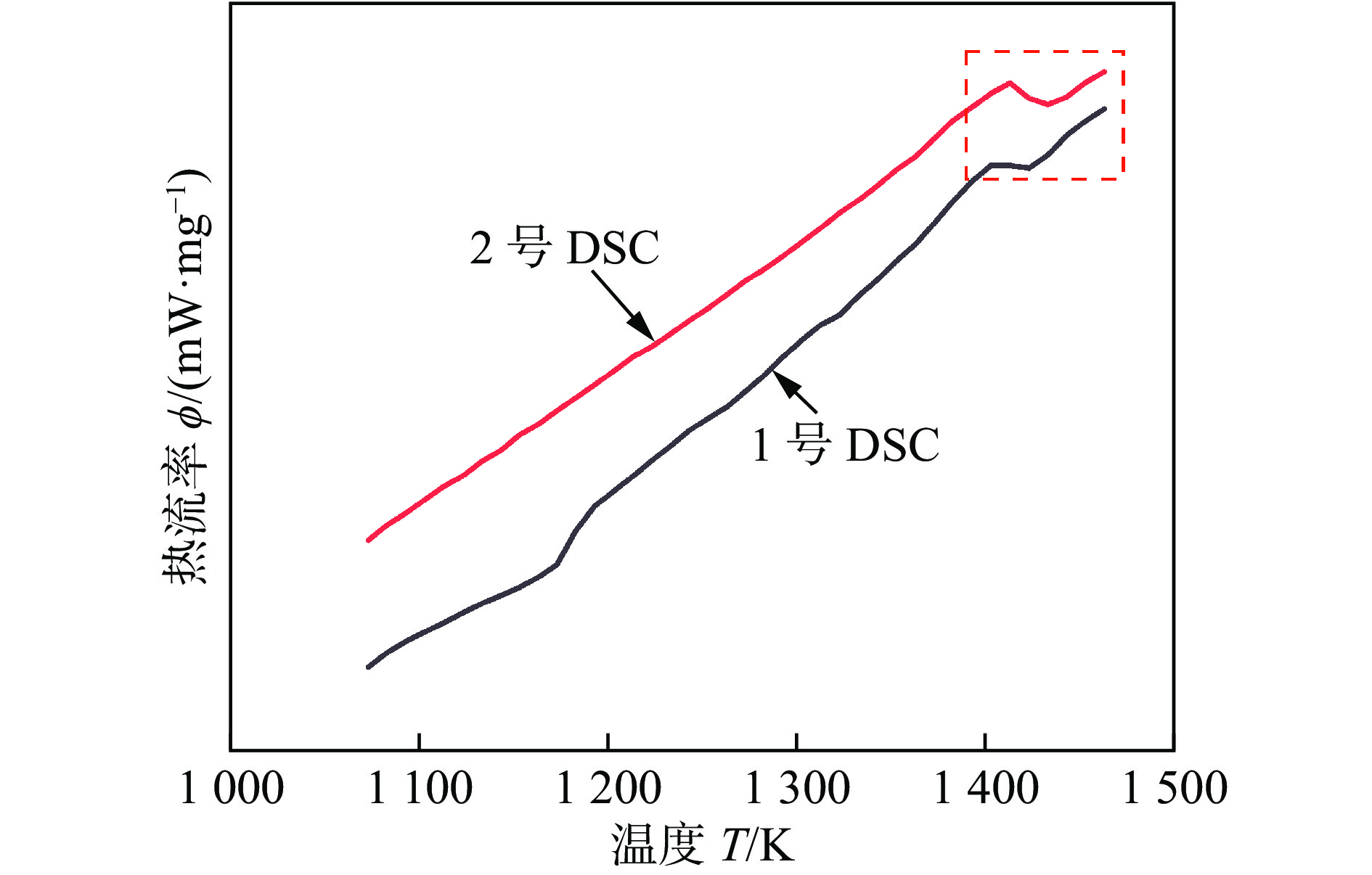

在惯性摩擦焊的焊接过程中,GH4151合金材料焊接过程温度在0 ~ 1 250 ℃,通过差热扫描分析仪(differential scanning calorimetry,DSC)对2种接头进行取样分析,如图7所示,当2个试件在1 140 ℃时,热流密度发生变化,推测焊合区晶界处的MC相固溶在晶粒内重新析出,形成细小的二次γ´相. 热力影响区内温度低于焊合区,原有的MC相未发生固溶,但在热—力耦合作用条件下,等轴晶粒和MC相被拉长. 这两种情况会导致热流密度发生变化,与焊合区MC析出相较少、热影响区析出相较多相吻合.

2.3 GH4151惯性摩擦焊热处理后接头组织形貌

采取光学显微镜和扫描电镜对经过焊后热处理的GH4151惯性摩擦焊接接头进行组织分析, GH4151热处理后接头试件的显微组织照片,如图8所示,从宏观界面上观察,未见明显夹杂、裂纹等缺陷见图8(a). 将焊合区与热力影响区、热影响区、母材区对比发现,焊合区晶粒组织细小且一次γ´相和二次γ´相分布均匀见图8(b)和图8(c),热处理前后对比未发现明显变化. 热力影响区、热影响区与焊前对比发现晶粒拉长情况减弱,晶粒内部多以一次γ´相和二次γ´相共存,热影响区处MC相多于焊合和热力影响区见图8(d)和图8(e),母材区域晶界内以一次γ´相和沿晶界的MC相共存,与热处理前对比,呈不规则椭球形见图8(f).

![]() 图 8 GH4151热处理后接头试件的显微组织Figure 8. Microstructure of GH4151 joint after heat treatment. (a) macro-morphology of No.2 specimen; (b) welding seam of No.2 specimen; (c) enlargement of welded zone of No.2 specimen; (d) thermo-mechanically affected zone of No.2 specimen; (e) enlargement of heat affected zone of No.2 specimen; (f) base material zone of No.2 specimen

图 8 GH4151热处理后接头试件的显微组织Figure 8. Microstructure of GH4151 joint after heat treatment. (a) macro-morphology of No.2 specimen; (b) welding seam of No.2 specimen; (c) enlargement of welded zone of No.2 specimen; (d) thermo-mechanically affected zone of No.2 specimen; (e) enlargement of heat affected zone of No.2 specimen; (f) base material zone of No.2 specimen综上所述,经过热处理前后对比,宏微观组织未见明显缺陷,焊合区和热力影响区拉长形貌减弱,晶粒细小均匀,与母材晶粒对比发现焊合区<热力影响区<热影响区<母材.

2.4 GH4151合金惯性摩擦焊接头力学性能分析

2.4.1 显微硬度

为了更加深入研究焊合界面处的显微硬度差异,采取显微硬度仪对热处理后的2号试件进行显微硬度测试,如图9所示,点和点间距0.2 mm,曲线走势呈M型,整体分为3个区域:焊合区、热力影响区、母材区. 在受到热—力耦合作用下,焊合区组织主要为细小等轴晶和少量碳化物,二次γ´相远超50%,焊合区显微硬度均值为518 HV1.0,热力影响区处存在拉长细小等轴晶和碳化物,显微硬度均值为546 HV1.0,母材处主要以粗等轴晶和碳化物存在,显微硬度值略低(均值491 HV1.0).

2.4.2 拉伸性能

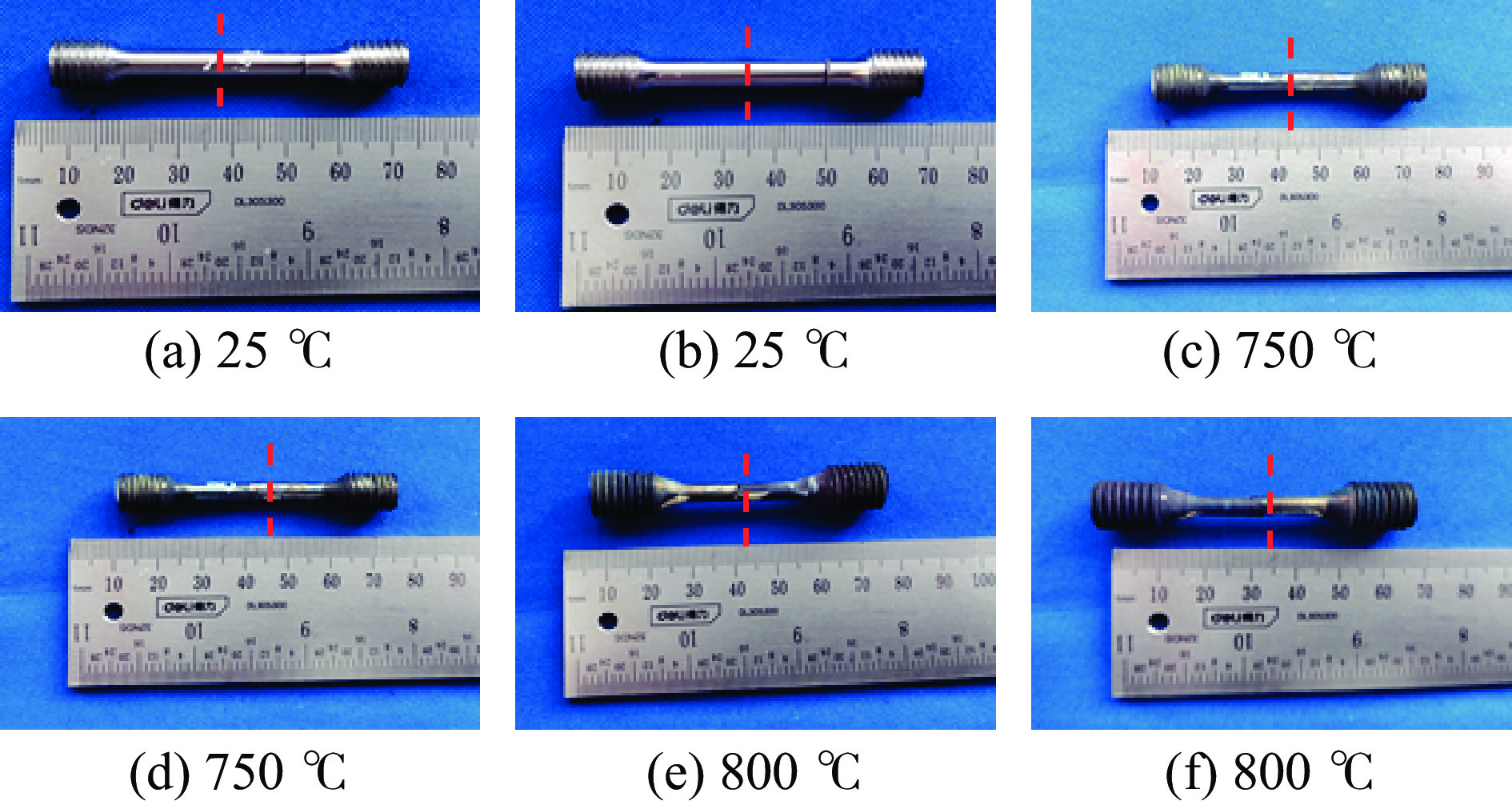

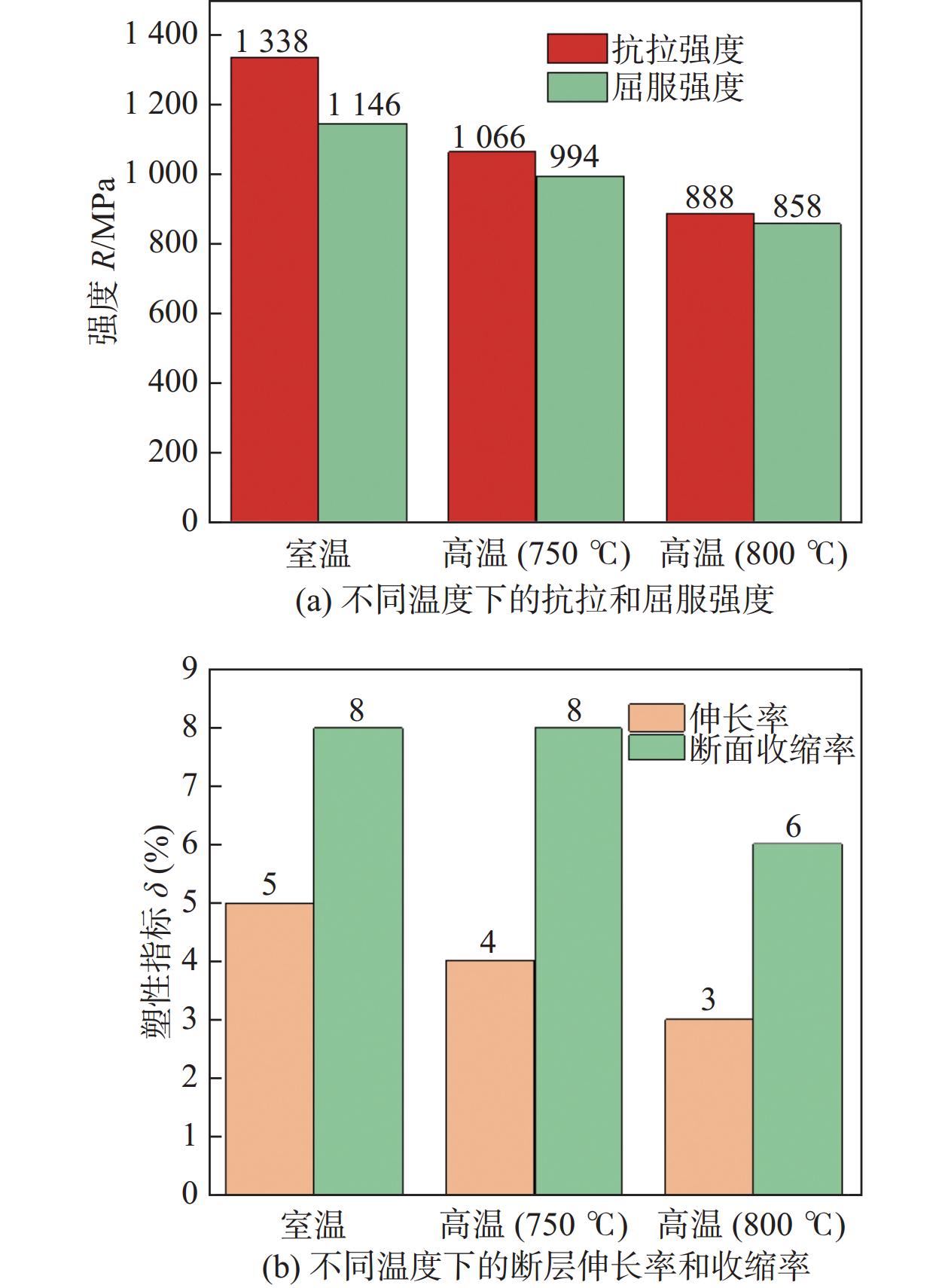

在现实工况中,为达到航空发动机试验机材料服役强度,在热处理后的缩比件2号接头上取2个室温和4个高温拉伸试件(750 ℃和800 ℃),试验件按照国家标准GB/T 2651—2008《焊接接头拉伸试验方法》进行测试. 室温拉伸断裂位置为母材处,如图10所示,高温拉伸断裂位置为焊缝处. 从图中可以看出,室温状态下的拉伸试件从母材断裂,未有明显的缩颈现象,平均拉伸性能参数,如图11所示,4个试件平均抗拉强度为1 338 MPa,达到母材的100%. 高温状态下,750 ℃试件的平均抗拉强度为1 066 MPa,达到母材的97%,800 ℃试件平均抗拉强度为888 MPa,达到母材的89%.

综上所述,由于惯性摩擦焊焊接时间短、速度快,焊合区晶粒发生高温动态再结晶过程,热影响和母材区更多的是承受轴向焊接力导致的低温微变形,从图8中观察到热处理后焊合区晶粒较小,二次γ´相析出较多,证明晶粒越小,晶界越多,位错被阻滞的地方越多,室温力学性能越高.

高温拉伸低于母材的原因是由于焊态下摩擦焊缝温度达

1200 ℃,MC相和γ´相发生回溶,热处理后γ´相重新析出,但MC相明显少于母材,因此,高温下,γ´相的回溶和MC相的减少是导致高温力学性能降低的原因.2.4.3 断口分析

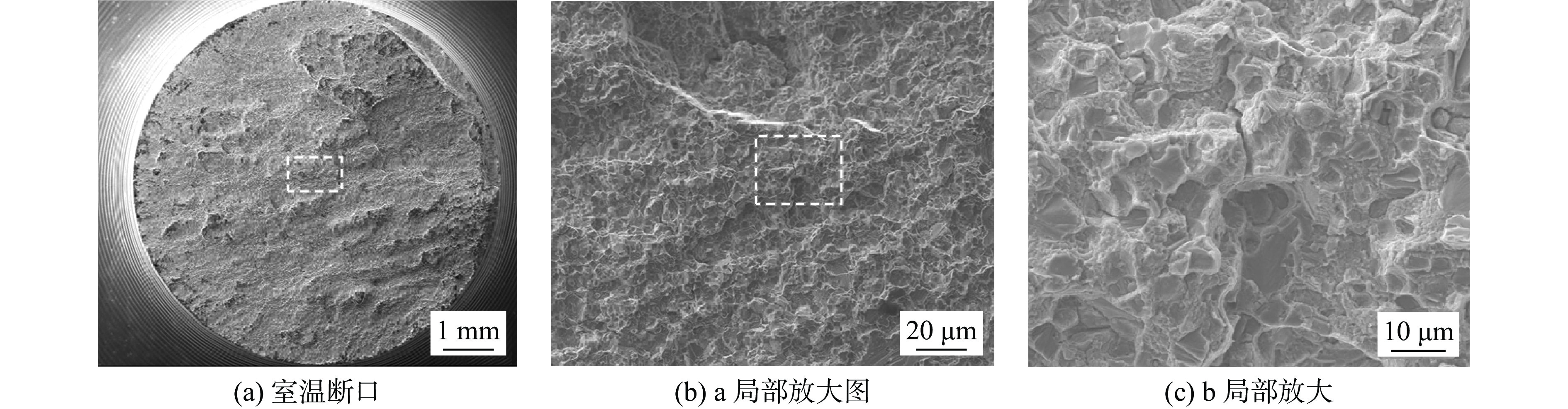

室温2号试件拉伸断口形貌,如图12所示,图12(a)为图10(b)的宏观断口形貌,未发现有明显缩颈现象,通过图12(b)和图12(c)观察到断口呈晶粒状,颜色与纯脆性断口要灰暗些,是典型的沿晶断裂. 通过上述表征分析可知,沿晶断裂一方面是晶界上的脆性相破坏了晶界的连续性所造成,另一方面是合金元素向晶界偏聚引起成分偏析,导致应力集中促进裂纹扩展,综上所述,室温拉伸均断于母材,证明接头处的力学性能优于母材.

GH4151合金接头试件高温拉伸断口形貌,如图13所示,从图13(a)和图13(d)未观察到断口有明显的缩颈现象,颜色呈灰暗,a区域为断口的中心部位,在高温条件下,试件在抵抗外力的过程中发生开裂,形貌呈锯齿状,断裂形貌与拉伸轴呈45°,b区域观察到组织内存在拉长韧窝结构,形貌呈椭圆形. 通过与750 ℃断口对比来看,c区域观察到微裂纹存在晶粒的边界上,且在d区域拉长的韧窝结构明显增多,由此可知,高温拉伸断裂属于脆性断裂,观察到拉伸试件边缘和中心区域都存在微小裂纹沿着晶界扩展,微区形貌呈“结晶状”,高倍下断口为细小等轴晶粒形貌,未发现明显的脆性相,而且温度越高,拉长韧窝褶皱形貌越明显,塑性变形越大. 结合上方的组织分析可得,γ´相的回溶和MC相的减少跟高温力学性能的降低存在一定的关联.

3. 结论

(1)当顶锻压力为250 MPa时,GH4151试环在焊接过程中易于产生裂纹,通过调整工艺参数后,解决GH4151合金焊接开裂问题,取得了良好组织和力学性能,焊缝区主要由细小均匀的等轴晶组成.

(2)当顶锻力为300 MPa时,焊态下,整个焊合界面区域发生了再结晶,焊合区主要由沿晶界处的一次γ´相、晶内的二次γ´相和少量碳化物存在,热力影响区内等轴晶粒被拉长,且MC相明显多于焊缝区. 热处理后,缓慢升温和保温过程有利于将内孔焊缝处组织内的残余应力释放,避免出现大尺寸的MC相、细化焊缝等轴晶和减弱热机影响区的晶粒扭曲形貌.

(3)接头力学性能试验结果表明,热处理后2号试件显微硬度最高值均值达546 HV1.0,主要是热力影响区多以细小等轴晶和MC相存在,而焊缝区MC相减少和母材区再结晶晶粒的消失及尺寸增大,都会导致硬度降低. 而高温拉伸断裂在焊缝区,平均抗拉强度达1 066 MPa和888 MPa,低于母材力学性能,究其原因是由于焊缝区γ´相的回溶和MC相的减少,导致固溶强化效果消失和高温力学性能衰减.

-

图 5 GH4151惯性摩擦焊接头焊缝区的显微组织

Figure 5. Microsturcture of the GH4151 welded joint. (a) specimen No. 1 near the inner hole; (b) partial enlargement of specimen No. 1; (c) Specimen No. 1 near the outside; (d) macro-morphology of No.2 specimen; (e) welding seam of No.2 specimen; (f) thermo-mechanically affected zone of No.2 specimen

图 8 GH4151热处理后接头试件的显微组织

Figure 8. Microstructure of GH4151 joint after heat treatment. (a) macro-morphology of No.2 specimen; (b) welding seam of No.2 specimen; (c) enlargement of welded zone of No.2 specimen; (d) thermo-mechanically affected zone of No.2 specimen; (e) enlargement of heat affected zone of No.2 specimen; (f) base material zone of No.2 specimen

表 1 GH4151试验件焊接工艺参数

Table 1 Welding parameters for GH4151 specimen

序号 惯量

G/(kg·m2)主轴转速

v/(r·min−1)顶锻压力

F/MPa1 388 700 250 2 388 700 300 表 2 GH4151镍基高温合金母材力学性能参数

Table 2 Mechanical properties of GH4151 nickel based high-temperature alloy

温度 抗拉强度

Rm/MPa屈服强度

Rel/MPa断后伸长率

A(%)室温 1338 1095 15.5 750 ℃ 1098 978 9.0 800 ℃ 1000 900 6.0 表 3 1号接头试件EDS结果(质量分数, %)

Table 3 EDS results of chemical compositions of specimen No.1

Point Ti Mo Nb C Co Cr Al W Ni 1 16.43 4.21 40.21 20.84 2.32 1.84 0.51 0.54 余量 3 2.79 4.41 3.48 3.70 14.71 11.02 3.80 2.65 余量 -

[1] 向雪梅, 江河, 董建新, 等. 难变形高温合金GH4975的铸态组织及均匀化[J]. 金属学报, 2020, 56(7): 988 − 996. Xiang Xuemei, Jiang He, Dong Jianxin, et al. As-cast microstructure characteristic and homogenization of a newly developed hard-deformed Ni-based superalloy GH4975[J]. Acta Metallurgica Sinica, 2020, 56(7): 988 − 996.

[2] 张露, 张春波, 廖仲祥, 等. IN718/FGH96惯性摩擦焊接头焊合区微观组织状态与织构分布特征[J]. 电焊机, 2022, 52(4): 9 − 13. Zhang Lu, Zhang Chunbo, Liao Zhongxiang, et al. Microstructure and texture distribution characteristics in weld zone of IN718/FGH96 Inertial friction welded joint[J]. Electric Welding Machine, 2022, 52(4): 9 − 13.

[3] Tian H L, Xiong S J, Jin G, et al. Research progress of anti-titanium flame retardant abrasion resistance coating for aero-engine titanium alloy compressor assembly[J]. Rare Metal Materials and Engineering[J], 2021, 50(7): 2620 − 2629.

[4] 宁永权. FGH96高温合金的再结晶组织特征[J]. 稀有金属材料与工程, 2016, 45(5): 1225 − 1229. Ning Yongquan. Recrystallization characterization of FGH96 superalloy[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1225 − 1229.

[5] 张春波, 周军, 赵玉珊, 等. 不同热处理状态AMS6308钢惯性摩擦焊接头组织及力学性能[J]. 焊接学报, 2015, 36(7): 21 − 24. Zhang Chunbo, Zhou Jun, Zhao Yushan, et al. Microstructure and mechanical properties of inertia friction welding joint of AMS6308 steel at different heat treatment state[J]. Transactions of the China Welding Institution, 2015, 36(7): 21 − 24.

[6] Zimmerman J, Wlosinski W, Lindemann Z R. Thermo-mechanical and diffusion modelling in the process of ceramic–metal friction welding[J]. Journal of Materials Processing Technology, 2009, 209(4): 1644 − 1653. doi: 10.1016/j.jmatprotec.2008.04.012

[7] 吕少敏. GH4151合金高温变形行为及组织与性能控制研究[D]. 北京: 北京科技大学, 2021. Lü Shaomin. Research on hot deformation behavior and microstructure-properties control of GH4151 alloy[D] . Beijing: University of Science and Technology Beijing, 2021.

[8] 王法, 江河, 董建新. 基于热加工图的均匀化态GH4151合金热变形行为研究[J]. 稀有金属材料与工程, 2023, 52(1): 245 − 252. Wang Fa, Jiang He, Dong Jianxin. Research on hot deformation behavior of homogenized GH4151 alloy based on hot processing map[J]. Rare Metal Materials and Engineering, 2023, 52(1): 245 − 252.

[9] 冯南平, 向巧, 沈荣骏, 等. 航空发动机关键核心技术攻关的组织策略研究[J]. 中国工程科学, 2022, 24(4): 222 − 229. doi: 10.15302/J-SSCAE-2022.04.019 Feng Nanping, Xiang Qiao, Shen Rongjun, et al. Organization strategies of innovation forces for the breakthrough of key core technologies in aero-engine industry[J]. Strategic Study of CAE, 2022, 24(4): 222 − 229. doi: 10.15302/J-SSCAE-2022.04.019

[10] 张露, 韩秀峰, 王伦. 商用航空发动机盘轴类转动件焊接工艺分析[J]. 航空制造技术, 2015, 58(11): 96 − 98. Zhang Lu, Han Xiufeng, Wang Lun, et al. Welding process analysis of disk and shaft rotor component of commercial aeroengine[J]. Aeronautical Manufacturing Technology, 2015, 58(11): 96 − 98.

[11] 张田仓, 李晶, 季亚娟, 等. TC4钛合金线性摩擦焊接头组织和力学性能[J]. 焊接学报, 2010, 31(2): 53 − 56. Zhang Tiancang, Li Jing, Ji Yajuan et al. Structure and mechanical properties of TC4 linear friction welding joint[J]. Transactions of the China Welding Institution[J], 2010, 31(2): 53 − 56.

[12] Qin F , Zhang C B , Zhou J , et al. Microstructure and mechanical properties of aluminum alloy/stainless steel dissimilar ring joint welded by inertia friction welding[J]. Frontiers in Materials, 2022, 8: 561.

[13] Wang F F, Li W Y, Dai Y, et al. Finite element simulation of inertia friction welding of superalloy bars[J]. China Welding, 2012, 21(1): 13 − 17.

[14] Ding Y H, Wen G Q, Li H Y, et al. Microstructure and mechanical properties of inertia friction welded joints between alloy steel 42CrMo and cast Ni-based superalloy K418[J]. Journal of Alloys and Compounds: An Interdisciplinary Journal of Materials Science and Solid-state Chemistry and Physics, 2019, 803: 176 − 184.

[15] Li X X, Jia C L, Zhang Y, et al. Cracking mechanism in as-cast GH4151 superalloy ingot with high γ′ phase content[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(10): 2697 − 2708. doi: 10.1016/S1003-6326(20)65413-9

[16] Li X X, Jia C L, Zhang Y, et al. Incipient melting phase and its dissolution kinetics for a new superalloy[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(8): 2107 − 2118. doi: 10.1016/S1003-6326(20)65364-X

[17] 张传臣, 赵春玲, 张田仓, 等. K447A + GH4169惯性摩擦焊工艺试验研究[J]. 材料导报, 2018, 32(16): 2783 − 2786. doi: 10.11896/j.issn.1005-023X.2018.16.015 Zhang Chuanchen, Zhao Chunling, Zhang Tiancang, et al. The study of K447A + GH4169 inertia friction welding technology[J]. Materials Review, 2018, 32(16): 2783 − 2786. doi: 10.11896/j.issn.1005-023X.2018.16.015

[18] 杨军, 楼松年, 严隽民, 等. GH4169高温合金惯性摩擦焊接头晶粒分布特征[J]. 焊接学报, 2001, 22(3): 33 − 35. doi: 10.3321/j.issn:0253-360X.2001.03.009 Yang Jun, Lou Songnian, Yan Junmin, et al. Grain distribution properties of superalloy GH4169 inertia friction welded joint[J]. Transactions of the China Welding Institution, 2001, 22(3): 33 − 35. doi: 10.3321/j.issn:0253-360X.2001.03.009

[19] 孙文, 秦学智, 郭建亭, 等. 铸造镍基高温合金中初生MC碳化物的退化过程和机理[J]. 金属学报, 2016, 52(4): 455 − 462. doi: 10.11900/0412.1961.2015.00399 Sun Wen, Qin Xuezhi, Guo Jianting, et al. Degeneration process and mechanism of primary MC carbides in a cast Ni-based superalloy[J]. Acta Metallurgica Sinica, 2016, 52(4): 455 − 462. doi: 10.11900/0412.1961.2015.00399

[20] Yuan G T, Liu F, Zhang A W, et al. Element segregation and solidification behavior of a Nb, Ti, Al Co-strengthened superalloy ЭК151[J]. Acta Metallurgica Sinica, 2019, 32(10): 120-130.

下载:

下载: