Magnetic pole weld identification and robot trajectory generation technology based on 3D point cloud

-

摘要:

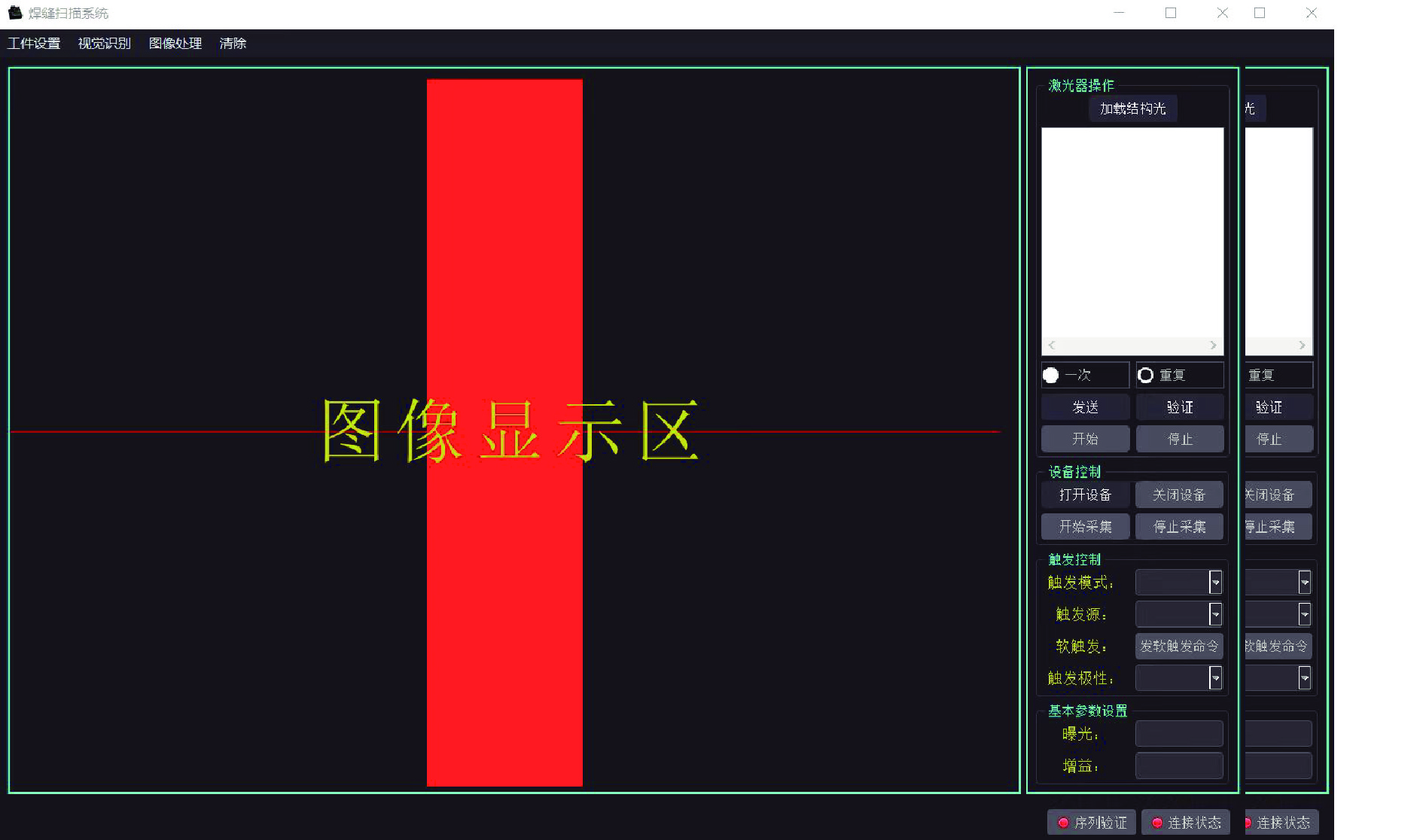

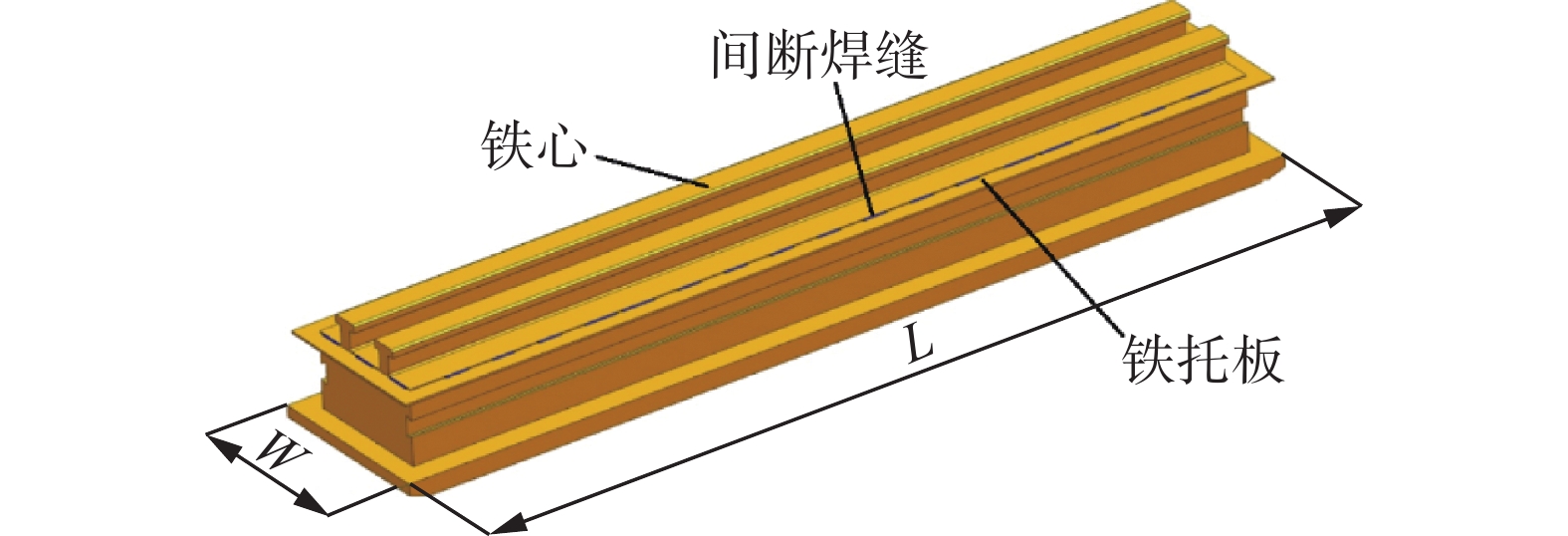

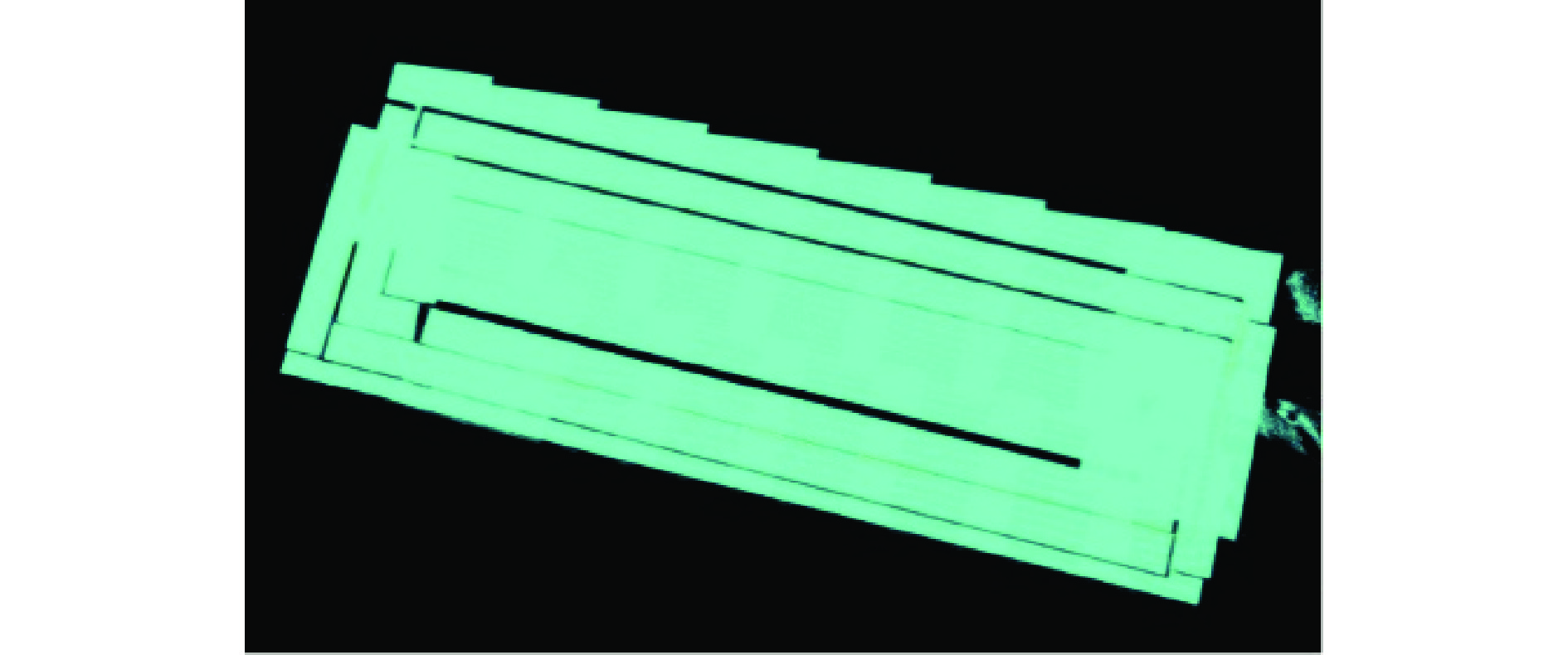

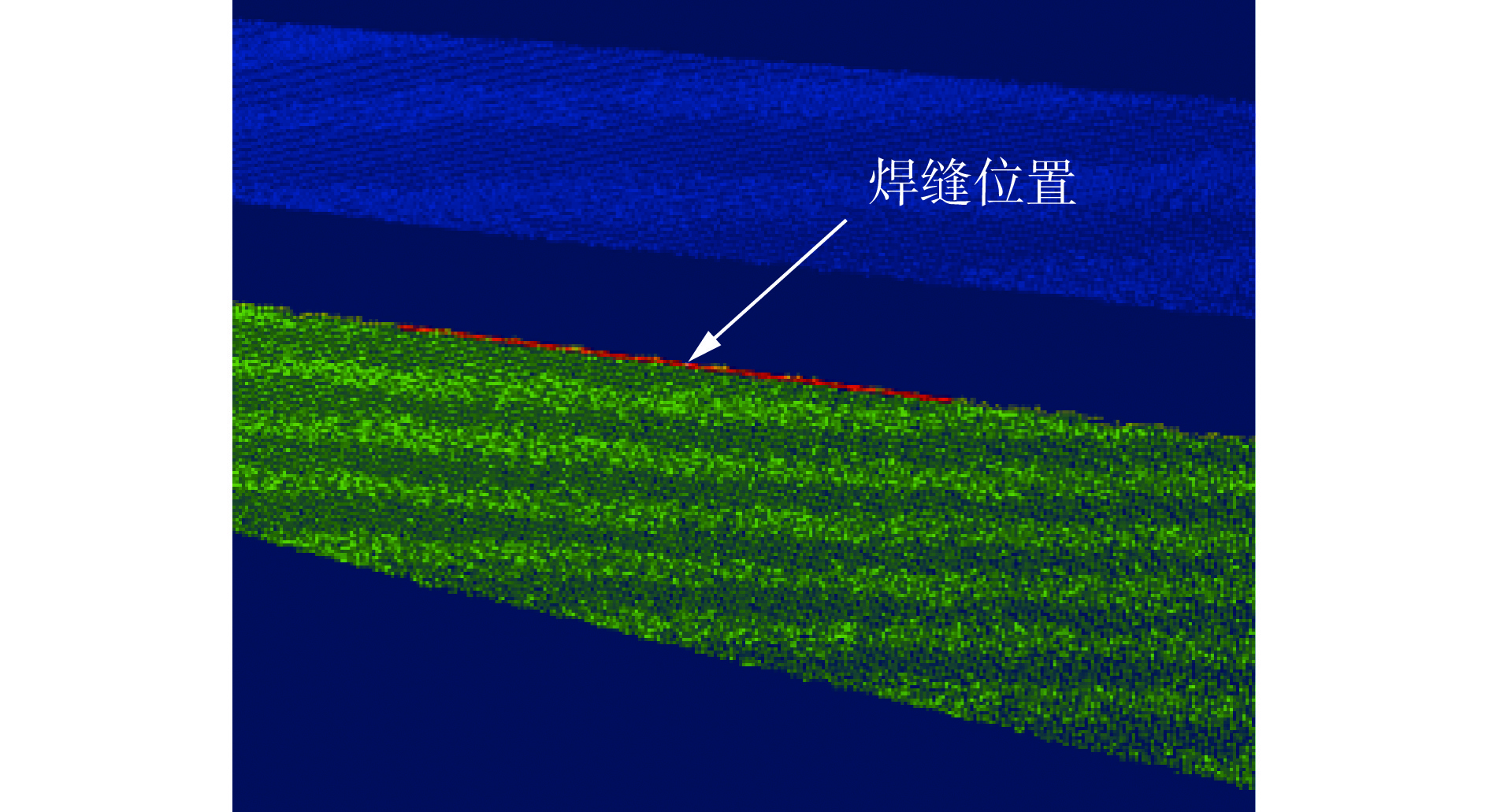

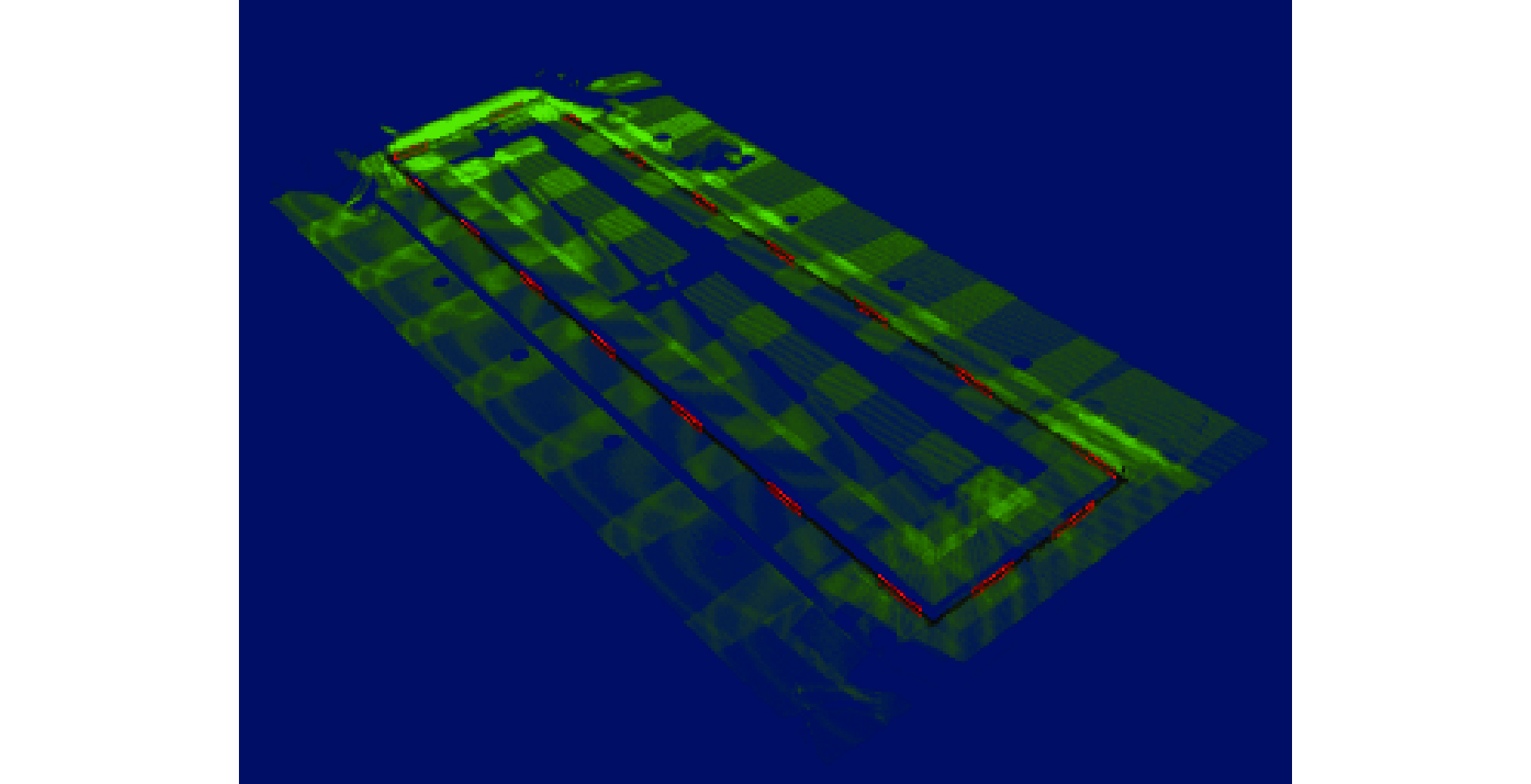

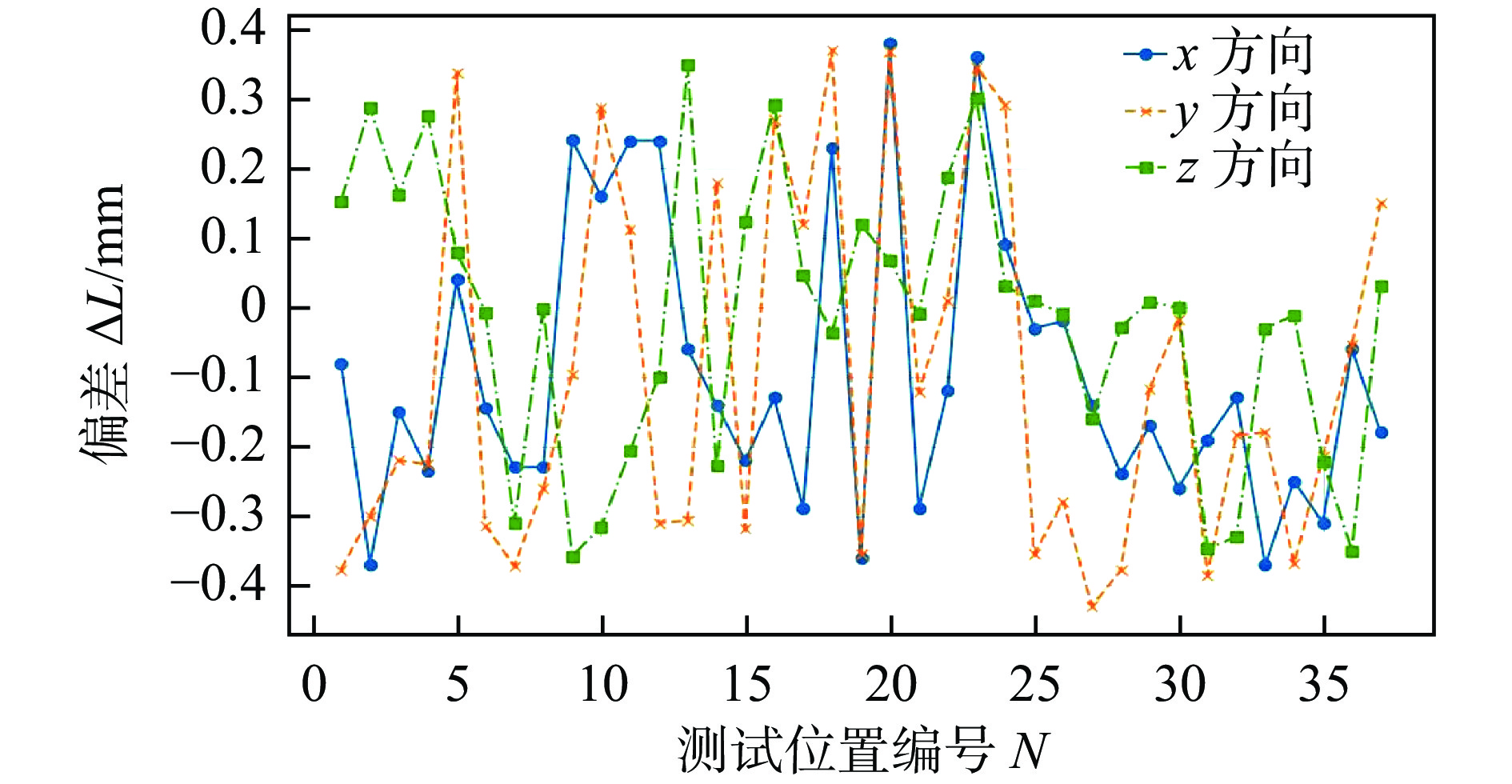

针对大型水电站发电机磁极变长度、变间隙的复杂焊缝存在的示教编程效率低、精度差的问题,开发了一种基于光栅视觉传感的焊缝识别及机器人轨迹免示教生成技术. 采用安装于机器人末端的光栅传感器获取不同部位的磁极焊缝点云,提出了一种结合机器人工具位姿变换矩阵和迭代最近点算法(ICP)的点云配准算法,得到大尺寸磁极焊缝完整点云数据. 基于随机采样一致性(RANSAC)开发了焊缝识别算法,实现了机器人焊接轨迹的自动生成. 结果表明,该算法可识别出多种复杂工况的磁极焊缝,识别率高,抗干扰能力强,平均识别误差在±0.4 mm范围内,满足焊接要求.

Abstract:Aiming at the problems of low efficiency and poor accuracy of teaching programming in complex welds with variable magnetic pole length and gap of large hydropower generators, a technology of welding seam identification and robot track generation without teaching was developed based on grating visual sensing. A grating sensor installed at the end of the robot was used to obtain the point cloud of the magnetic pole weld at different positions. A point cloud registration algorithm combining the robot tool pose transformation matrix and iterative closest point algorithm (ICP) was proposed to obtain the complete point cloud data of the large size magnetic pole weld. Based on random sampling consistency (RANSAC), a weld recognition algorithm was developed to realize the automatic generation of robot welding trajectories. The results show that the algorithm can identify a variety of complex magnetic pole welds with high recognition rate and strong anti-interference ability, and the average recognition error is with in ± 0.4 mm, which meets the welding requirements.

-

0. 序言

CMT是2004年Fronius公司对传统MIG焊改进后,发明的一种利用焊丝不停伸缩、周期性短路的低热输入、无飞溅的焊接方法[1-4]. 由于CMT技术低热输入的特点使得焊接金属厚度不能超过3 mm,盲目加大电流电压输出会使得平稳短路周期被破坏,造成熔滴过渡方式混乱,影响焊接质量,严重限制了CMT技术在航空航天、汽车制造等需要焊接厚板领域的推广[5-6]. 通过在CMT短路周期中插入脉冲电流得到CMT + P[7-8]. 相较于CMT技术,CMT + P拥有更广的热输入范围,更快的焊接速度,突破了CMT技术只能焊接薄板的限制[9-10]. 铝合金材料具有低密度、高强度和优塑形的优点,拥有良好导热导电性的同时还可以实现结构轻量化,在焊接成形方面备受关注[11-14]. 5系铝合金以Al-Mg作为主要合金,拥有优异的成形性能且成本低廉,是进行焊接过程监测试验的优质材料[15-17].

文中在时域上利用PCI采集卡采集的焊机输出电流;高速相机拍摄焊接图像;红外成像仪提取的熔池温度信息;声发射采集所采集的声发射信号强度对CMT + P模式下焊接过程进行多维度同步监测. 在频域上利用DFT提取声发射信号中频率信息,利用特征频率识别CMT + P过程中不同周期或阶段.

1. 试验方法

文中焊接所用母材为5356铝合金轧制板材,板材尺寸规格为300 mm × 300 mm × 10 mm. 焊接所用金属焊丝为直径1.2 mm的ER5356焊丝,母材和焊丝的化学成分如表1所示. 文中试验设备主要由焊接系统和监测系统组成,焊接系统和监测系统如图1所示.

表 1 5356铝合金化学成分(质量分数,%)Table 1. Chemical composition of 5356 aluminum alloyZn Mg Cu Mn Cr Ti Fe Si Zr Al 0.04 4.76 0.03 0.14 0.10 0.10 0.18 0.08 — 余量 焊接系统包括主机箱、机械臂及焊枪、焊机及送丝系统、水箱、保护气体等,如图1(a)所示. 焊机上部集成同步送丝系统. 机械臂选用六轴机器人,机械臂尖端耦合电弧焊枪. 主机箱作为焊接系统的“大脑”,控制机械臂运动路径,实现焊机送丝系统一体化运作. 监测系统主要包括PCI数据采集卡、高速相机、红外成像仪和声发射采集系统如图1(b)所示. 数据采集卡采集频率为1 kHz/s,结合霍尔电流传感器实时记录焊接过程中焊机输出电流的变化. 采用高速摄像机,拍摄频率为5 kHz/s,利用支架固定于距离焊丝尖端30 cm和45°俯拍角度处,记录CMT + P过程的光学图片信息. 红外热成像仪采集帧率可达200 Hz/s,在

2000 ℃范围内误差±2 ℃,采集时镜头前端固定锗金属滤光片,滤除电弧光的过曝干扰. 声发射采集系统采集频率为10000 kHz/s,采集阈值55 dB,记录焊接过程中声信号活跃程度.声发射采集系统包括声发射传感器、前置放大器、滤波器和声发射采集箱,声发射传感器利用螺栓、压块、垫片和螺母机械固定于基板表面,接触界面涂抹凡士林,如图2所示. 纯度99%Ar气充当保护气体防止焊接过程金属氧化,水箱主要作用是给焊机进行降温处理. 详细焊接工艺参数如表2所示. 文中采用CMT + P模式熔化ER5356焊丝对厚度为10 mm的5356铝合金轧制基板进行单道焊接试验. 试验前对基板表面进行打磨并使用酒精清洗,随后使用夹具固定基板和声发射传感器,使用支架固定高速相机和红外成像仪. 试验过程中利用PCI数据采集卡、高速相机、红外成像仪和声发射采集系统对焊接过程进行同步在线监测. 试验后通过采集到的焊机输出电流、焊接图像、熔池温度和AE信号强度在时域上对焊接行为进行同步分析;使用DFT提取声发射信号频率信息,频域上利用特征频率对焊接过程进行区分识别.

表 2 焊接工艺参数Table 2. Welding process parameters焊接模式 基础电流

I/A电弧电压

U/V送丝速度

v1/(m·min−1)焊接速度

v2/(m·min−1)保护气体流速

v0/(L·min−1)CMT + P 111 11.8 6.5 15 15 2. 试验结果与分析

2.1 CMT + P时域信号处理与分析

2.1.1 时域信号处理

时域分析是以时间为自变量对信号进行分析. 文中以1个完整CMT + P周期的开始作为时间起点,结束作为终点. PCI数据采集卡采集频率为1 kHz/s,1个完整CMT + P周期持续时长为92 ms,将采集数据导入MATLAB绘制出焊机输出电流图,如图3所示;TP是脉冲电弧周期,TP1是脉冲前电弧阶段,TP2是脉冲电弧阶段,TP3是脉冲后电弧阶段;TC是CMT短路周期,TC1是CMT前焊丝伸出阶段,TC2是CMT短路接触阶段,TC3是CMT后焊丝缩回阶段. 高速相机拍摄频率为5 kHz/s,1个完整CMT + P周期共460张图片,计92 ms. 其中1个脉冲电弧周期TP共55张图片,计11 ms;1个CMT短路周期TC共75张图像,计15 ms;每个阶段选取1张状态图作为示意图,如图4所示.

红外热像仪采集频率为200 Hz/s,1个完整CMT + P周期包含20个温度信息值,导入Origin绘制熔池温度变化趋势,如图5所示. 声发射采集系统采集频率为

10000 kHz/s,选取1个完整CMT + P周期数据导入MATLAB绘制AE信号强度变化趋势,为便于观察AE信号强度图,纵坐标仍选用电压表示,如图6所示.2.1.2 时域表征CMT + P过程

在送丝速度6.5 mm/s工艺下,单焊道试验显示1个完整的CMT + P周期包含7个脉冲电弧周期和1个CMT短路周期. 其中,1个脉冲电弧周期包含脉冲前基础电弧阶段、脉冲电弧阶段和脉冲后基础电弧阶段. 1个CMT短路周期包含CMT短路前焊丝伸出阶段、CMT短路接触阶段和CMT短路后焊丝缩回阶段. 结合图3所示焊机输出电流、图4所示高速相机图像、图5所示熔池温度变化趋势和图6所示的AE信号强度对CMT + P的焊接行为进行更细致的描述.

焊接开始,首先进入脉冲电弧周期TP. 在0 ~ 4 ms的脉冲前基础电弧阶段,焊丝随焊枪下落至近基板表面,焊机输出基础电流如图3所示;焊丝尖端与基板间形成弧光微弱的基础电弧(低曝光等离子体),焊丝尖端部分熔化但不滴落,图像如图4所示;基础电弧产生的热量以空气为介质传递至下方熔池,熔池温度渐增如图5所示;基础电弧对基板的冲击致使AE信号强度缓慢增长如图6所示. 当4 ms时,在脉冲电弧阶段TP2中,焊机瞬间输出1个脉冲电流;焊丝尖端与基板间形成脉冲电弧,焊丝完全熔化;脉冲电弧曝光瞬间产生巨大热量,随之熔滴完成射滴过渡如图4所示,熔池温度达到1个峰值如图5所示;脉冲电弧曝光瞬间对基板的强烈冲击使得AE强度也达到1个峰值,如图6所示.

在4 ~ 11 m的脉冲后基础电弧阶段TP3中,完成射滴过渡后,焊机输出电流回落并稳定到基础电流附近如图3所示,焊丝尖端重新形成基础电弧如图4所示;熔池温度小幅度回落如图5所示;AE信号强度缓慢降低至平稳状态如图6所示. 随后,循环进入下1个脉冲电弧周期,循环期间焊机输出电流、高速相机图像、声发射信号强度和第1个脉冲周期趋势相同,熔池温度峰值随着脉冲起弧及射滴过渡次数增加逐次叠加上升,如图5所示. 完成7个脉冲电弧周期后进入CMT短路周期TC,在77 ~ 85 ms的CMT前焊丝伸出阶段TC1中,焊机电流低幅度提升至略高于基础电流,如图3所示;焊丝尖端液滴持续生长如图4所示,熔化程度介于基础电流和脉冲电流引发的润湿程度之间;输出的电流更大部分的提供了焊丝向下伸出的动能,因此基础弧光持续减弱,熔池温度迅速下降,如图5所示;同样,AE信号强度随着基础电弧冲击的减弱由平稳至下降,如图6所示. 在86 ~ 88 ms的CMT短路接触阶段TC2中如,图3中的焊机输出电流进一步降低直至为0;焊丝尖端持续伸出直至与基板表面接触如图4所示;失去电弧热源供给,熔池温度持续下降直至最低如图5所示;AE信号强度降至金属凝固噪声大小如图6所示. 进入88 ~ 92 ms的CMT短路后焊丝缩回阶段TC3后焊丝回抽,脱离基板瞬间熔滴完成短路过渡如图4所示,焊机输出电流恢复基础电流如图3所示,焊丝尖端与基板间重新产生基础电弧,熔池温度和AE信号强度开始回升如图5和图6所示,准备开启下1个CMT + P循环周期. 至此,1次完整的CMT + P周期完成.

2.2 CMT + P频域信号处理与分析

2.2.1 频域信号处理

频域分析是信号特征在频率维度的信息展示,对于有限长度离散信号$x(n),n = 0,1,\cdots ,(N - 1)$的DFT[18]为

$$ X(k) = \sum\limits_{n = 0}^{N - 1} {x(n)W_N^{{k_N}}} $$ (1) 式中:$k = 0,1,\cdots,N - 1;{W_N} = {e^{ - j\tfrac{{2\text{π} }}{N}}}$.

文中主要是对声发射信号进行DFT,频域信息提取分为周期划分、阶段分割和DFT变换3步. 第1步将完整的CMT + P周期划分为脉冲电弧周期TP(选取其中1个33 ~ 44 ms的脉冲电弧周期)和完整CMT短路周期TC(77 ~ 92 ms)两类特征周期. 第2步将完整的脉冲电弧周期TP分割为脉冲前基础电弧阶段TP1(33 ~ 36 ms)、脉冲电弧阶段TP2(36 ~ 38 ms)和脉冲后基础电弧阶段TP3(38 ~ 44 ms);将完整的CMT短路周期TC分割为CMT短路前焊丝伸出阶段TC1(77 ~ 85 ms)、CMT短路接触阶段TC2(85 ~ 88 ms)、CMT短路后焊丝缩回阶段TC3(88 ~ 92 ms). 第3步将所有数据段导入MATLAB软件SIMULINK模块中利用Workspace-Powergui-Scope功能对每个周期和每个阶段进行DFT.

2.2.2 CMT + P不同阶段AE特征频率

选取完整CMT + P周期AE信号强度中的1个脉冲电弧周期TP和1个CMT短路周期TC进行DFT,完整CMT + P周期分割与特征频率提取如图7所示,CMT短路接触阶段,CMT后焊丝缩回阶段频率分布图如图8所示. 对比图8(a)和图8(b)可知,脉冲电弧周期TP与CMT短路周期TC在150 ~ 200 kHz之间都有较高的活跃度,但CMT短路周期TC在150 kHz处的频率幅值占比更高. 同样两者在275 kHz处都有1个频率峰值,说明两者都同时包含某一过程,该过程提供了在275 kHz处的活性. 两者最大的差异发生在415 kHz和575 kHz处,CMT短路周期TC在415 kHz处有1个独享的特征频率,同样地脉冲电弧周期独享575 kHz处的频率活性. 由此推断,脉冲电弧周期TP与CMT短路周期TC包含的不同过程造成了两者在415 kHz与575 kHz处的频率差别.

为了分析造成频率差别的根本原因,文中选取图7 中的脉冲电弧周期TP,将其分割为脉冲前基础电弧阶段TP1、脉冲电弧阶段TP2和脉冲后电弧阶段TP3,脉冲电弧周期TP分割与特征频率提取如图9所示,其频率分布分别如10所示. 分析可知,三者在150 ~ 200 kHz之间都有较高的活跃度,图10(a)中脉冲前基础电弧阶段TP1与图10(c)中脉冲后基础电弧阶段TP3的最高峰值发生在150 kHz处,而图10(b)中脉电弧阶段TP2的峰值发生在180 kHz处. 根据2.2.1节的声源分析可知采集的AE信号极大程度上反映的是电弧产生瞬间的弹性波,由此推断150 kHz处的AE频率由脉冲前基础电弧阶段TP1和脉冲后基础电弧阶段TP3两者同时包含的基础电弧提供,而180 kHz处的频率活跃度由脉冲电弧阶段TP2中特有的脉冲电弧提供. 此外,脉冲前基础电弧阶段TP1和脉冲后基础电弧阶段TP3都在575 kHz处有1个峰值,而脉冲电弧阶段TP2在此处没有明显突出,因此该频率也可以作为基础电弧的1个特征频率.

选取图7 中的CMT短路周期TC,将其分割为CMT短路前焊丝伸出阶段TC1、CMT短路接触阶段TC2和CMT短路后焊丝缩回阶段TC3,CMT短路周期TC分割与体征频率提取如图11所示,其频率分布分别如图12所示. 分析可知,CMT短路前焊丝伸出阶段TC1、CMT短路接触阶段TC2和CMT短路后焊丝缩回阶段TC3在150 ~ 200 kHz都有较高的频率活性,虽然3个过程在该处的集中程度有不同,但是没有明确的特征去区分过程. CMT短路前焊丝伸出阶段TC1与CMT短路接触阶段TC2在275 kHz处左右都有1个峰值,CMT短路接触阶段TC2占比明显高于CMT短路前焊丝伸出阶段TC1,该过程可能长时间存在于CMT短路接触阶段TC2而短暂存在于CMT短路前焊丝伸出阶段TC1,可以根据275 kHz处占比高度区分这两个阶段. 415 kHz处的1个峰值可以明显的将CMT短路接触阶段TC2从3个阶段里面区分出来,因此415 kHz一定是CMT短路接触阶段TC2的某个过程引发的.

3. 结论

(1)利用焊机输出电流、高速相机图像、熔池温度信息和AE信号强度可以在多维度上对CMT + P的焊接行为进行同步监测,吻合效果良好.

(2) 575 kHz是脉冲电弧周期的特征频率,415 kHz是CMT短路周期的特征频率. 进一步地说,180 kHz的频率由脉冲电弧提供,150 kHz和575 kHz的频率由基础电弧提供. CMT短路阶段在275 kHz处的频率明显高于CMT短路前焊丝伸出阶段,因此275 kHz的频率波峰可作为区分两者的特征频率. 此外,CMT短路接触瞬间会产生在415 kHz处的特征频率.

-

[1] 王慧. 向心磁极铁托板焊接质量的分析[J]. 防爆电机, 2016, 51(4): 52 − 54. doi: 10.3969/J.ISSN.1008-7281.2016.04.17 Wang Hui. Analysis of welding quality of centripetal pole iron plate[J]. Explosion-Proof Electric Machine, 2016, 51(4): 52 − 54. doi: 10.3969/J.ISSN.1008-7281.2016.04.17

[2] 魏方锴, 贾瑞燕, 周宇飞, 等. 一种基于视觉定位的磁极铁托板自动化焊接方法, CN202210543971.5 [P]. 2024-02-13. Wei Fangkai, Jia Ruiyan, Zhou Yufei, et al. An automatic welding method of magnetic pole iron plate based on visual positioning, CN202210543971.5[P]. 2024-02-13.

[3] Li G, Hong Y, Gao J, et al. Welding seam trajectory recognition for automated skip welding guidance of a spatially intermittent welding seam based on laser vision sensor[J]. Sensors, 2020, 20(13): 36 − 57.

[4] 郭忠峰, 刘俊池, 杨钧麟. 基于关键点检测方法的焊缝识别[J]. 焊接学报, 2024, 45(1): 88 − 93. doi: 10.12073/j.hjxb.20230204001 Guo Zhongfeng, Liu Junchi, Yang Junlin. Weld identification based on key point detection method[J]. Transactions of the China Welding Institution, 2024, 45(1): 88 − 93. doi: 10.12073/j.hjxb.20230204001

[5] 修延飞, 李海超, 胡广泽, 等. 一种用于穿孔塞焊焊缝特征提取的视觉识别算法[J]. 焊接学报, 2020, 41(2): 75 − 79. doi: 10.12073/j.hjxb.20190927002 Xiu Yanfei, Li Haichao, Hu Guangze, et al. A visual recognition algorithm for feature extraction of perforated plug welding seams[J]. Transactions of the China Welding Institution, 2020, 41(2): 75 − 79. doi: 10.12073/j.hjxb.20190927002

[6] Zhang K, Yan M, Huang T, et al. 3D reconstruction of complex spatial weld seam for autonomous welding by laser structured light scanning[J]. Journal of Manufacturing Processes, 2019, 39: 200 − 207. doi: 10.1016/j.jmapro.2019.02.010

[7] Tian Y Z, Liu H F, Li L, et al. Robust identification of weld seam based on region of interest operation[J]. Advances in Manufacturing, 2020, 8(4): 473 − 485. doi: 10.1007/s40436-020-00325-y

[8] 梁志敏, 高旭, 任政, 等. 基于变分立体匹配算法的GMAW熔池形貌三维重建[J]. 焊接学报, 2024, 45(2): 61 − 66. doi: 10.12073/j.hjxb.20230224001 Liang Zhimin, Gao Xu, Ren Zheng, et al. Three-dimensional reconstruction of GMAW molten pool morphology based on variational stereo matching algorithm[J]. Transactions of the China Welding Institution, 2024, 45(2): 61 − 66. doi: 10.12073/j.hjxb.20230224001

[9] Zhang G, Zhang Y, Tuo S, et al. A novel seam tracking technique with a four-step method and experimental investigation of robotic welding oriented to complex welding seam[J]. Sensors, 2021, 21(9): 30 − 67.

[10] 余佳杰, 周建平, 薛瑞雷, 等. 基于结构光视觉和光照模型的焊 缝表面质量检测[J]. 中国激光, 2022, 49(16): 2 − 4. Yu Jiajie, Zhou Jianping, Xue Ruilei, et al. Weld surface quality detection based on structured light and illumination model[J]. Chinese Journal of Lasers, 2022, 49(16): 2 − 4.

[11] 魏小保. 基于数字光栅投影的三维测量关键技术研究[D]. 杭州: 浙江大学, 2019. Wei Xiaobao. Research on key technology of 3D measurement based on digital raster projection[D]. Hangzhou: Zhejiang University, 2019.

[12] 王曦. 基于数字光栅投影结构光的三维重建技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2017. Wang Xi. Research on 3D reconstruction technique based on digital grating projection structured light[D]. Harbin: Harbin Institute of Technology, 2017.

-

期刊类型引用(8)

1. 李敬勇,李超然,徐育烺,钱鹏. 层间温度对CMT电弧增材制造2Cr13不锈钢薄壁件成形及组织和性能影响. 焊接. 2024(02): 43-50 .  百度学术

百度学术

2. 赵昀,梁乐,孙宏伟,陈卫彬,张本顺. 层间冷却对电弧增材制造钛合金构件性能的影响. 焊接. 2024(02): 26-30 .  百度学术

百度学术

3. 王林,华学明,沈忱,张跃龙,李芳,周雯露,丁煜瀚. 等离子电弧双丝增材制造Ti-48Al合金组织特征. 焊接学报. 2024(02): 1-6+129 .  本站查看

本站查看

4. 张栩菁,魏艳红,赵文勇,龙金卫,刘仁培. 电弧增材制造控形改性技术研究进展. 机械制造文摘(焊接分册). 2022(01): 1-13 .  百度学术

百度学术

5. 蔡笑宇,董博伦,王俊哲,林三宝. 热处理对GTA增材制造TiAl合金组织与性能的调控. 焊接学报. 2022(03): 7-12+113 .  本站查看

本站查看

6. 奥妮,何子昂,吴圣川,彭鑫,吴正凯,张振先,祝弘滨. 激光增材制造AlSi10Mg合金的力学性能研究进展. 焊接学报. 2022(09): 1-19+113 .  本站查看

本站查看

7. 王鑫,陈玉勇,孔凡涛. 氧和氮对TiAl合金精密热成形显微组织和力学性能的影响. 精密成形工程. 2022(11): 199-209 .  百度学术

百度学术

8. 倪永谦,王猛,杜心伟,刘仁培,魏艳红. 基于遗传算法优化的电弧增材再制造焊道尺寸预测模型. 机械制造文摘(焊接分册). 2021(06): 15-20 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: