Laser filling welding repair process for U-shaped groove of S32101 duplex stainless steel

-

摘要:

文中采用开设坡口的方式去除裂纹、通过坡口填充焊接修复的方式进行维修,在空气环境中开展了S32101双相不锈钢激光填丝焊接修复工艺试验研究,焊接工艺及相关参数可以作为水下焊接研究的参考依据. 为避免过高激光功率输入损坏焊接辅助装置,在

5000 ~6000 W激光功率的工艺窗口下,对开设的坡口进行了3次填充修复及4次填充修复,对焊缝截面、显微组织、力学性能以及耐腐蚀性能分别进行了研究. 在试验过程中,采用了光学显微镜和扫描电镜等,分析了焊接过程中热输入对微观组织转变的影响. 同时通过对比不同激光功率下焊缝的拉伸性能和显微硬度,进一步揭示了工艺参数对焊缝力学性能和耐腐蚀性能的具体影响,从而优化了修复工艺的稳定性和可靠性. 结果表明,3次填充修复后的焊缝存在气孔以及冶金熔合不良等问题,4次填充修复后的焊缝截面未见气孔缺陷,拉伸试件断在母材位置. 层间焊道的预热和再热促使焊缝中奥氏体析出,焊缝中奥氏体含量略高于铁素体含量,平均硬度略低于母材. 焊缝中较高含量的Ni元素和Mo元素使得焊缝的耐腐蚀性能优于母材,4次填充修复得到的焊缝满足空气环境中修复质量标准要求.-

关键词:

- 激光焊接 /

- S32101双相不锈钢 /

- 微观组织 /

- 耐腐蚀性能 /

- 显微硬度

Abstract:In this paper, cracks were removed by beveling, and repairs were performed using groove-filling welding techniques. An experimental investigation of laser wire-filling welding repair of S32101 duplex stainless steel in an air environment was conducted. The welding procedure and related parameters may serve as a reference for underwater welding studies. To prevent damage to the welding auxiliary equipment caused by excessive laser power input, comparative experiments were performed with three filling repairs and four filling repairs under a process window of

5000 ~6000 W laser power. The cross-sections, microstructure, mechanical properties, and corrosion resistance of the welds were thoroughly analyzed. During the experiments, optical microscopy and scanning electron microscopy were used to examine the effects of heat input during welding on microstructural transformations. Additionally, by comparing the tensile properties and microhardness of welds at different laser power levels, the specific influence of process parameters on the mechanical properties and corrosion resistance of the welds was further elucidated, thereby optimizing the stability and reliability of the repair process. The results showed that the welds repaired with three filling repairs exhibited issues such as porosity and poor metallurgical fusion, whereas the cross-sections of the welds repaired with four filling repairs showed no porosity defects, and the tensile specimens fractured at the base metal. Preheating and reheating of the interpass welding promoted the precipitation of austenite in the welds, and the austenite content was slightly higher than that of ferrite, with the average hardness being slightly lower than that of the base metal. The higher Ni and Mo content in the welds contributed to superior corrosion resistance compared to the base metal. The welds repaired with four filling repairs met the quality standards for repairs conducted in an air environment. -

0. 序言

双相不锈钢由铁素体δ和奥氏体γ组成的平衡微观结构以及高含量的合金元素,使其具有较好的耐腐蚀性能和优良的机械性能[1]. 过去几十年中,双相不锈钢越来越多地应用于石油和天然气、烟气净化和核电行业[2].目前双相不锈钢广泛应用于国内第三代核电站乏燃料水池,即乏池,的腐蚀防护领域. 作为乏池的抗腐蚀覆板使用. 乏池覆板长时间服役于硼酸水环境中,因均匀腐蚀、点腐蚀、缝隙腐蚀或应力腐蚀发生开裂,导致乏池水泄露,存在核安全隐患[3-4]. 为了降低维修成本,对裂纹进行远程水下原位修复是最佳选择[5-6]. 激光焊接具有高深熔比、优异的焊接稳定性以及能量可远距离传输等优点,成为水下焊接应用的研究热点[7-8].

Sun 等人[9]对304NG含氮不锈钢进行水下激光焊接研究,并与空气环境中试样进行对比,探究了304NG含氮不锈钢水下激光焊接过程中的组织演变和力学性能. Liao 等人[10]针对局部干法水下电弧增材制造工艺中持续的热积累和水冷导致强度与塑性大幅下降的严峻挑战,采用双脉冲电流波形调制技术进行加工. 综合研究了单脉冲波形和双脉冲波形制备308L不锈钢多层构件的组织与力学性能. Zhu等人[11]采用不同激光功率对Ti-4Al-2V合金进行水下湿式激光焊接,对焊接接头的显微组织和性能进行了表征和分析. 覆板裂纹处开设坡口进行修复的维修策略包含两个主要工序,首先需要采用机械加工的方式原位将覆板内裂纹区域进行去除,随后采用填充焊接的方式对覆板进行填充焊接修复,裂纹处开设坡口进行焊接修复策略的优势在于可有效清除覆板内存在的裂纹,有效防止了裂纹进一步的扩展,其中填充焊接修复工艺的实施直接决定了维修的质量,有必要开展相应的研究. 而现阶段,针对第三代核电站乏燃料水池覆板S32101双相不锈钢的研究较少,尤其是针对剖口的多层多道焊接工艺研究尚未发现.文中以第三代核电站乏燃料水池覆板材料S32101双相不锈钢为研究对象,对焊缝的微观组织、相组成、化学元素、耐腐蚀性能以及微观硬度进行分析研究,为水下环境深度为6 mm坡口修复试验奠定研究基础.

1. 试验方法

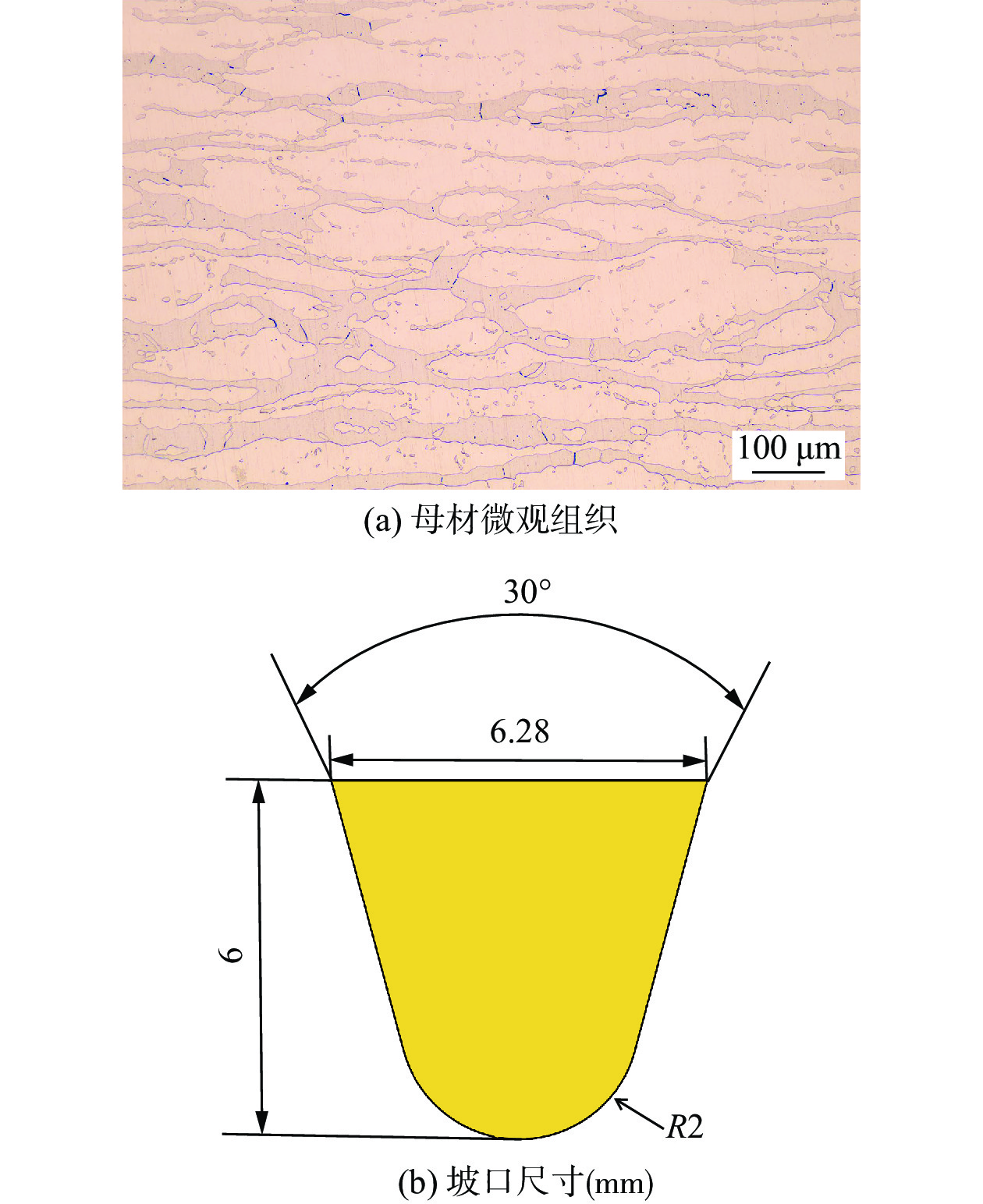

试验所用双相不锈钢母材及U形坡口尺寸,如图1所示. 双相不锈钢牌号为S32101,尺寸为400 mm × 200 mm × 16 mm,填充焊丝牌号为ER-2209,焊丝直径为1.0 mm. 母材微观组织,如图1(a)所示. 铁素体沿轧制方向呈条带状析出. 采用机加工的方式在母材表面预制坡口,坡口深度为6 mm,两边夹角为30°,截面面积为27.16 mm2,如图1(b)所示. 母材及焊丝化学元素含量如表1所示.

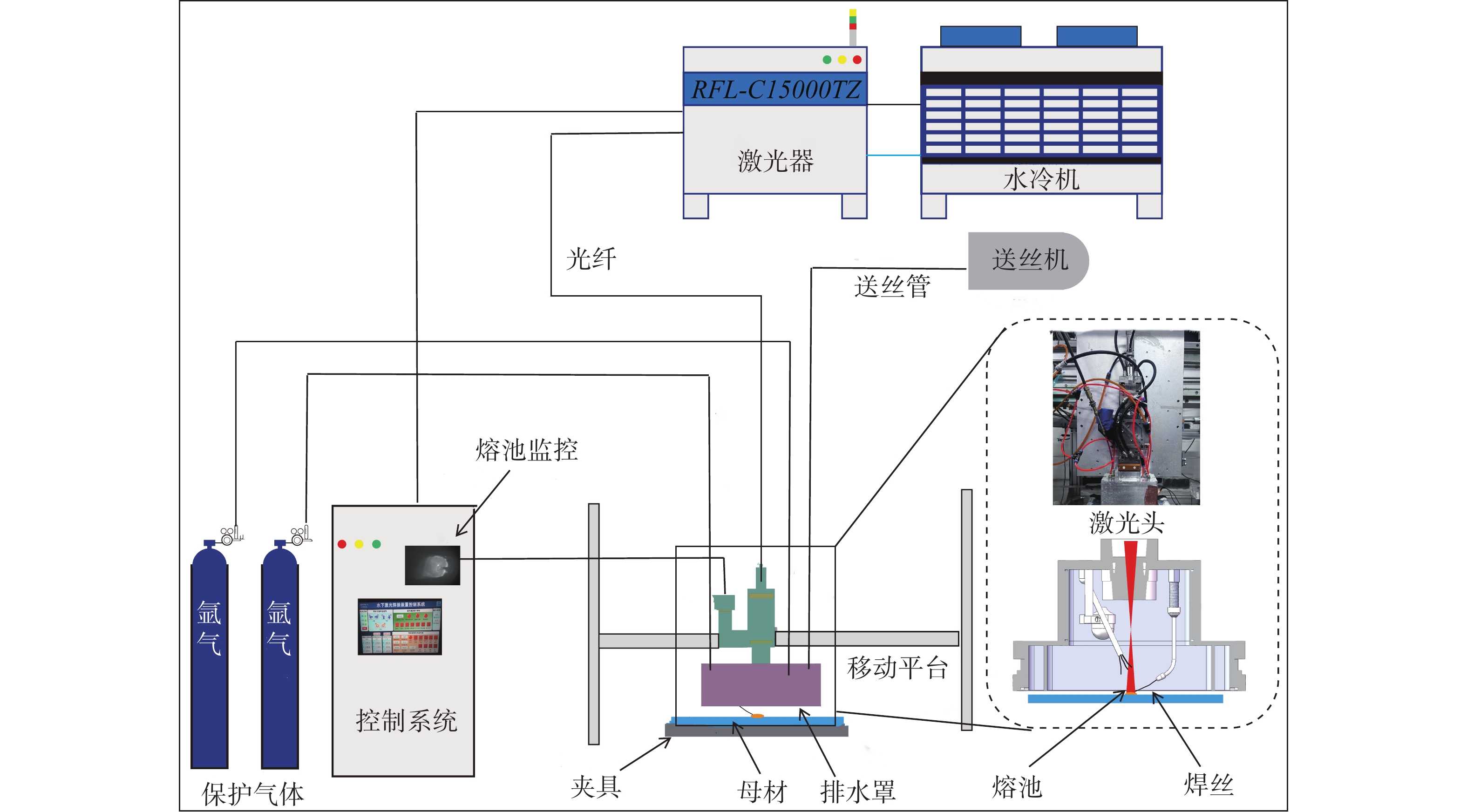

表 1 焊丝及母材化学成分(质量分数,%)Table 1. Welding wire and base material chemical compositions材料 C Si Mn Cr Mo Ni Cu N Fe S32101 0.023 0.59 4.90 21.50 0.26 1.62 0.24 0.21 余量 ER- 2209 0.022 0.35 1.59 22.56 3.05 7.62 0.06 0.15 余量 试验系统所用激光器为RFL-C15000TZ光纤激光器,激光波长为

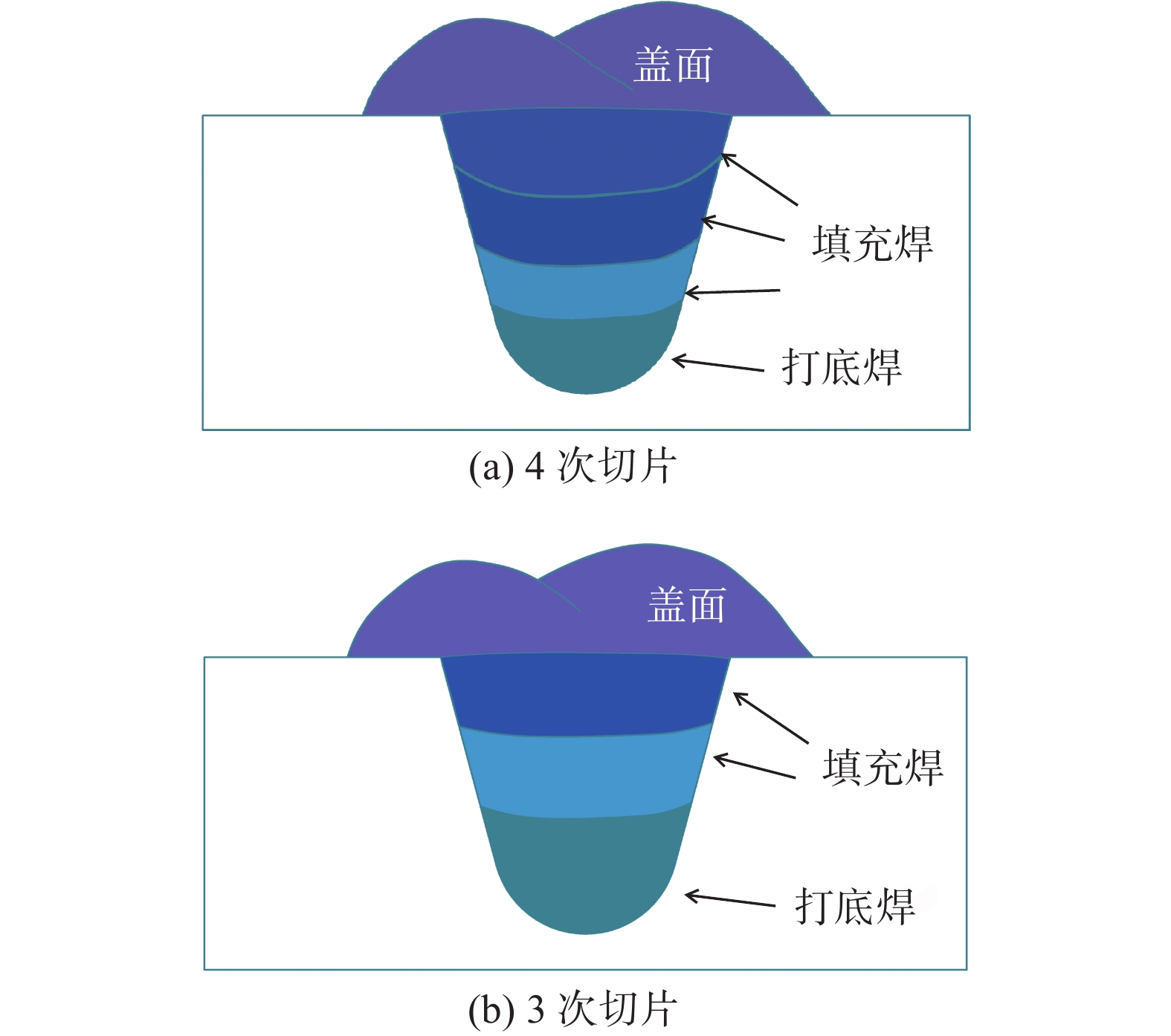

1080 nm,光纤芯径为0.1 mm,功率稳定性为1.5%. 水冷机型号为HL-15000-QG2-2. 自制激光头固定在三轴移动平台上,激光头下部出光镜片设置有同轴保护气刀,用以防止飞溅和等离子体等污染出光镜片,同轴气刀通入高压保护气体,激光头下方的气体溢流罩用于增加保护气停留时间. 保护气是纯度为99.99%的氩气,激光焊接试验系统,如图2所示.坡口填充焊接示意图,如图3所示. 为避免较高激光功率焊接时焊接辅助装置受热损坏[12],在

5000 ~6000 W的激光功率区间对比图3(a)中4次等分切片和图3(b)中3次等分切片的填充修复质量. 根据图1(b)的焊缝截面,3次切分和4次切分后单层所需填充面积Am分别为9.05 mm2和6.97 mm2. 考虑到后续实施水下环境焊接维修过程中负载机构有限的载荷下移动时会受到水的阻力,为保障整个焊接过程的平稳运行,设定激光焊接速度vs为7 mm/s,送丝速度vw与vs的比值可根据下式得到,即$$ \mathop A\nolimits_m = \frac{{\mathop {pv}\nolimits_{\mathrm{w}} \mathop d\nolimits^2 }}{{\mathop {{4}v}\nolimits_{\mathrm{s}} }} $$ (1) 式中:Am为所需填充面积;vw为送丝速度;d为焊丝直径;vs为激光焊接速度.

带入Am得出完成3次填充和4次填充所需的送丝速度分别为462 cm/min和346 cm/min. 试验坡口长度为150 mm. 焊接工艺参数设置如表2所示,设置激光光斑直径为5 mm,送丝角度为45°,焊接速度为7 mm/s,保护气流量为35 L/min,4次切片填充和3次切片填充对应的层间抬升高度分别为1.5 mm 和2 mm. 坡口填充完成后沿坡口中心采用堆焊的方式进行对称分布盖面焊接,搭接率为40%.

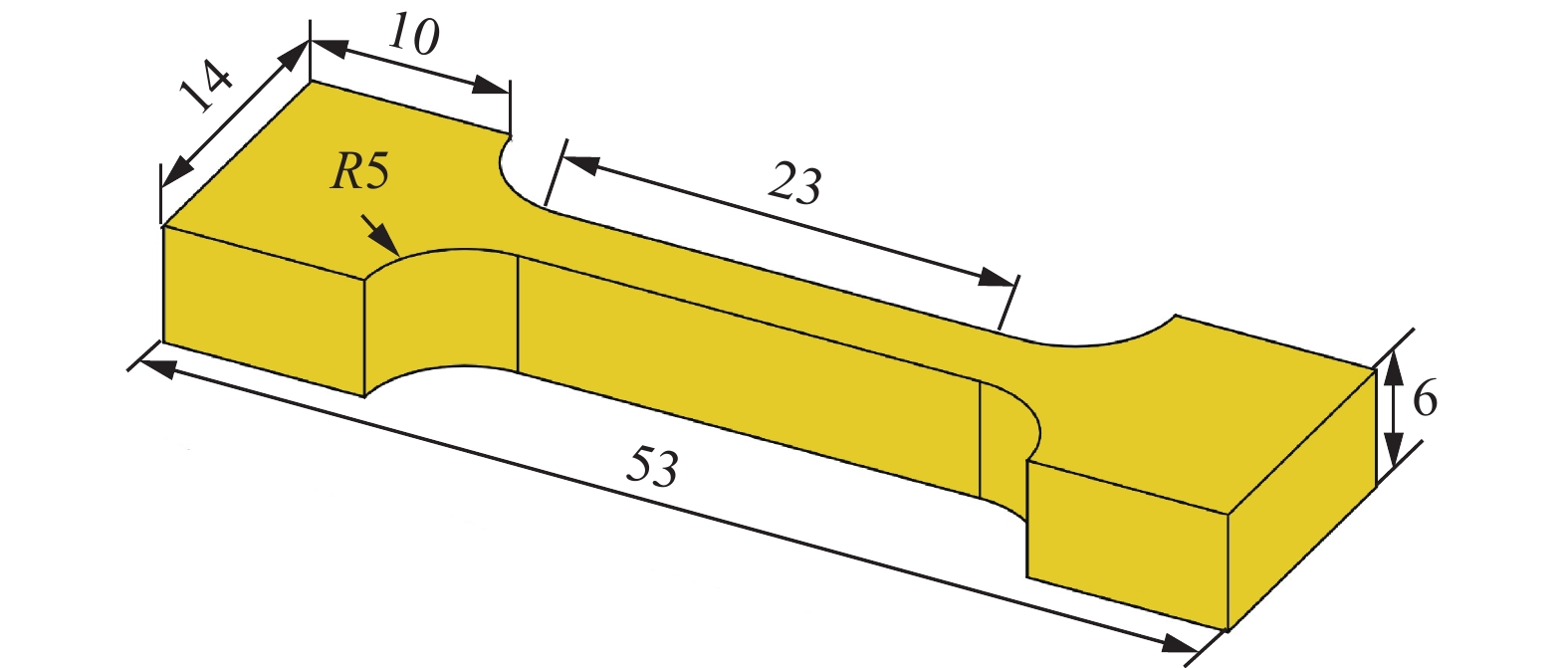

表 2 焊接工艺参数Table 2. Process parameters of welding试件 激光功率

P/W送丝速度

vw/(cm·min−1)填充次数

n/次抬升高度

h/mm1 5000 462 3 2.0 2 5300 462 3 2.0 3 5600 462 3 2.0 4 6000 462 3 2.0 5 5000 346 4 1.5 6 5300 346 4 1.5 7 5600 346 4 1.5 8 6000 346 4 1.5 采用电火花切割制取金相试样,用环氧树脂冷镶嵌后打磨至2000目,抛光后金相试样采用FeCl3-HCL溶液蚀刻,采用光学显微镜观察宏观成形和微观组织. 沿焊缝横向取图4中的拉伸试样,在拉伸试验机上以2 mm/min等速位移模式进行加载,检查焊缝与母材的冶金结合情况,采用FEI Quanta 400 FEG型场发射扫描电镜观察拉伸断口形貌. 在30° ~ 100°范围内采用BRUKER D8 FOCUSX型射线衍射仪(X-ray diffractometer, XRD)测量焊缝的物相组成.参照标准GB/1954-2008《奥氏体铬镍不锈钢焊缝金属中铁素体含量的测量方法》使用SP10a铁素体测量仪对焊缝铁素体含量进行测定. 在3.5% NaCl溶液中测定焊缝电化学试样的极化曲线. 采用Octane SDD,Apollo XLT SDD型EDAX能谱仪对焊缝中心区域的元素含量进行多次测定,取均值用于分析. 在HVS-1000Z显微硬度计上对焊缝的显微硬度进行测量,载荷为5 N,加载时间为10 s.

2. 试验结果与分析

2.1 焊缝截面形貌分析

试件1 ~ 8的焊缝截面宏观形貌,如图5所示.在试件1和试件2焊缝底部出现了较为明显的气孔缺陷,这是由于462 cm/min送丝速度下较低的激光功率焊接时匙孔的稳定性降低,匙孔容易发生分离,分离的尾部残留气体无法有效排出,熔池冷却后留在了焊道底部,形成了孔隙缺陷[13]. 随着激光功率的增加,以及送丝速度的减少,匙孔的稳定性提升,试件3 ~ 8焊缝底部未观察到气孔缺陷. 气孔缺陷会显著降低焊缝的力学性能,成为疲劳裂纹的扩展源头[14]. 试件1和试件2焊缝的工艺参数不满足填充修复的要求.

2.2 抗拉性能和显微硬度分析

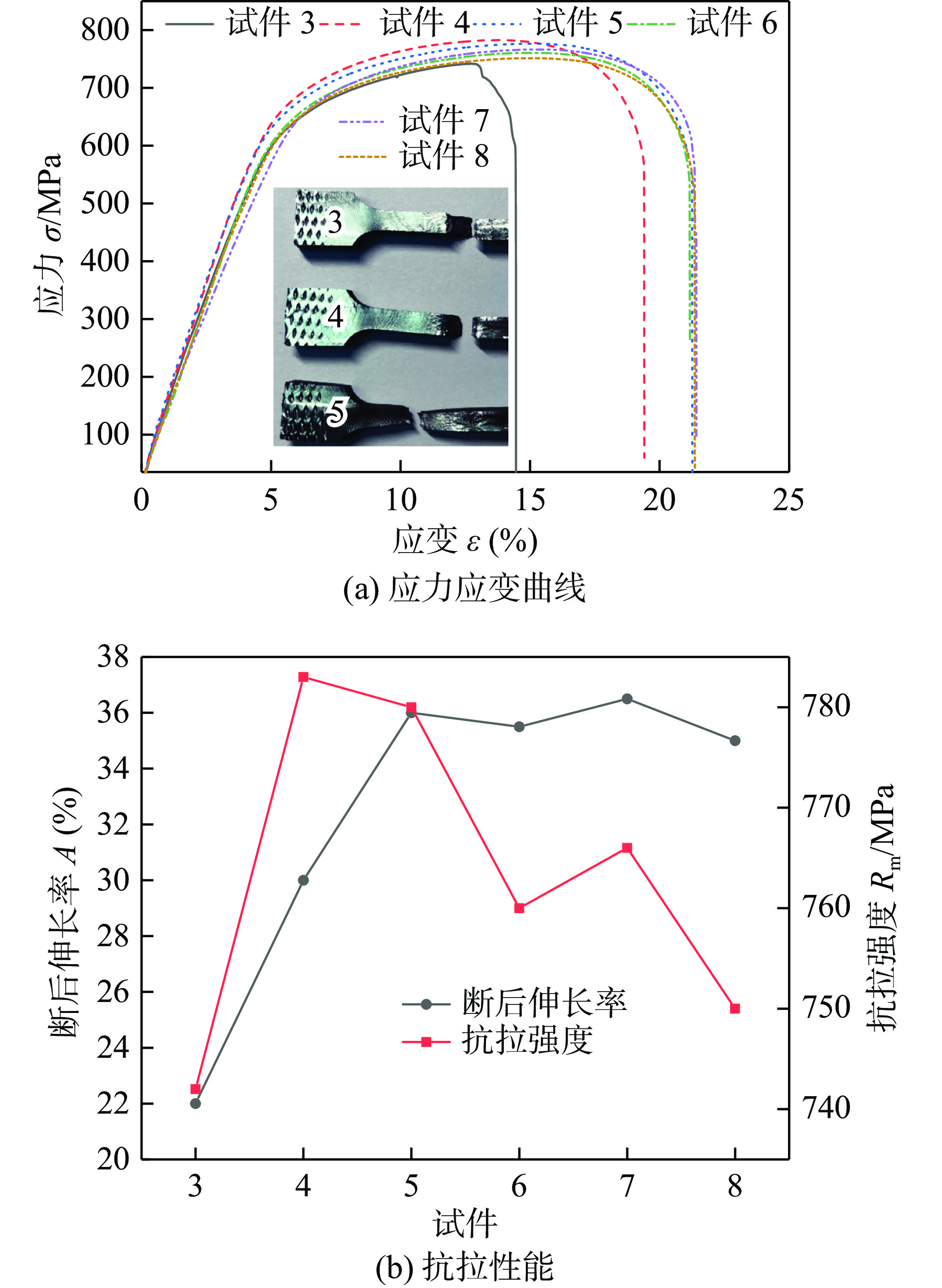

参照标准GB/T 228.1-2010《金属材料—拉伸试验—第1部分:室温试验方法》,对不存在气孔的焊接试件3 ~ 8进行拉伸试验,对比焊缝与母材的冶金结合强度,如图6所示. 图6(a)中试件3和试件4断裂位置发生在焊缝,其余试件断裂位置发生在母材. 试件3断口断面呈45°,未存在明显的塑性形变,试件4在断口边缘产生了扭角,试件5存在明显的颈缩,有明显的塑形变形. 图6(b)中试件3的抗拉强度为742 MPa,断后伸长率仅为22%,试件4的抗拉强度为782 MPa,断后伸长率为30%. 试件5 ~ 8所得母材的平均抗拉强度为760 MPa,断后伸长率均超过35%.

采用扫描电镜对断口进行形貌观察,分析其断裂机理. 试件3、试件4和试件5断口的宏观形貌,如图7所示. 虚线框内为各试件断口的纤维区,纤维区是裂纹处于稳定扩展时形成的韧性断口形貌,材料的塑性越好,纤维区的面积越大. 试件3纤维区面积最小,试件5纤维区的面积最大. 图7(b)和图7(c)中出现了由点状裂纹向周围扩散的河流花样以及短而弯曲的撕裂棱线条,结合文献[15]可知,断口为准解理断口. 对比图7(e)中试件4和图7(h)中试件5的断口的微观形貌,可以发现试件5的韧窝存在更多的变形,呈现C字形特征,对比图7(f)和图7(i)可以发现,试件5韧窝尺寸明显大于试件4,根据文献[16]可知,更大的韧窝尺寸说明试件5的韧性更好,断口分析得出的结论与试件的应力应变曲线结果相对应. 结合焊缝截面宏观形貌和拉伸试验测试结果,可以发现3次填充所得到的焊缝无法有效满足焊接修复要求,4次填充所得到焊缝的冶金结合强度高于母材.

![]() 图 7 拉伸断口形貌Figure 7. Tensile fracture profile. (a) specimen 3; (b) local enlargement of region A; (c) high magnification enlargement of region A; (d) specimen 4; (e) local enlargement of region B; (f) high magnification enlargement of region B; (g) specimen 5; (h) local enlargement of region C; (i) high magnification enlargement of region C

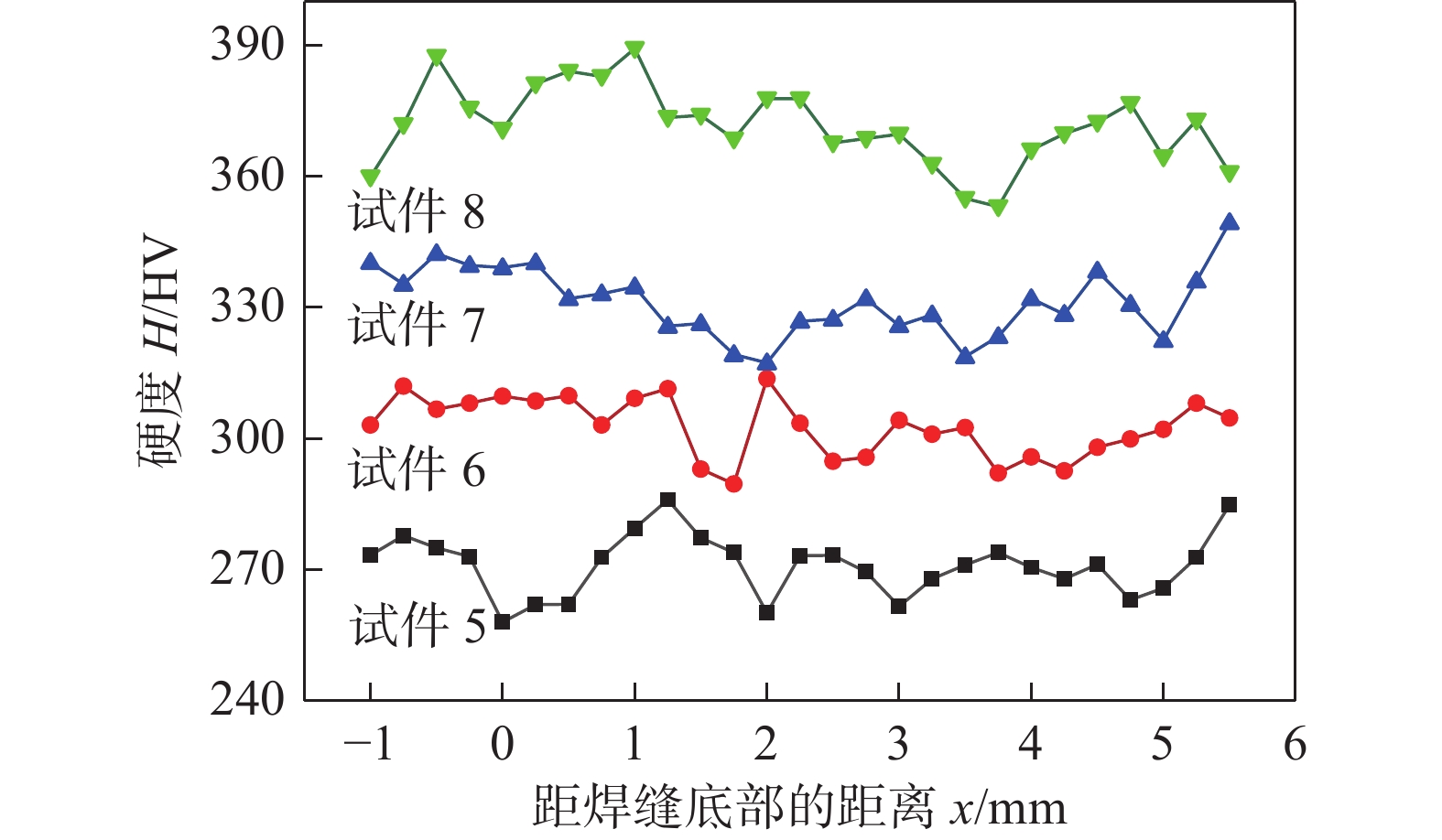

图 7 拉伸断口形貌Figure 7. Tensile fracture profile. (a) specimen 3; (b) local enlargement of region A; (c) high magnification enlargement of region A; (d) specimen 4; (e) local enlargement of region B; (f) high magnification enlargement of region B; (g) specimen 5; (h) local enlargement of region C; (i) high magnification enlargement of region C沿焊缝中心母材至焊缝顶部的显微硬度分布,如图8所示. 其中母材硬度的平均值为275.6HV,焊缝5 ~ 8的硬度平均值分别为270.9,266.818,263.15 HV和266.84 HV,试件中测量的硬度最高值与最低值之间的差值分别为28,25,42 HV和36 HV,随着热输入以及奥氏体含量的增加,焊缝平均硬度下降,硬度分布范围增大.

2.3 显微组织分析

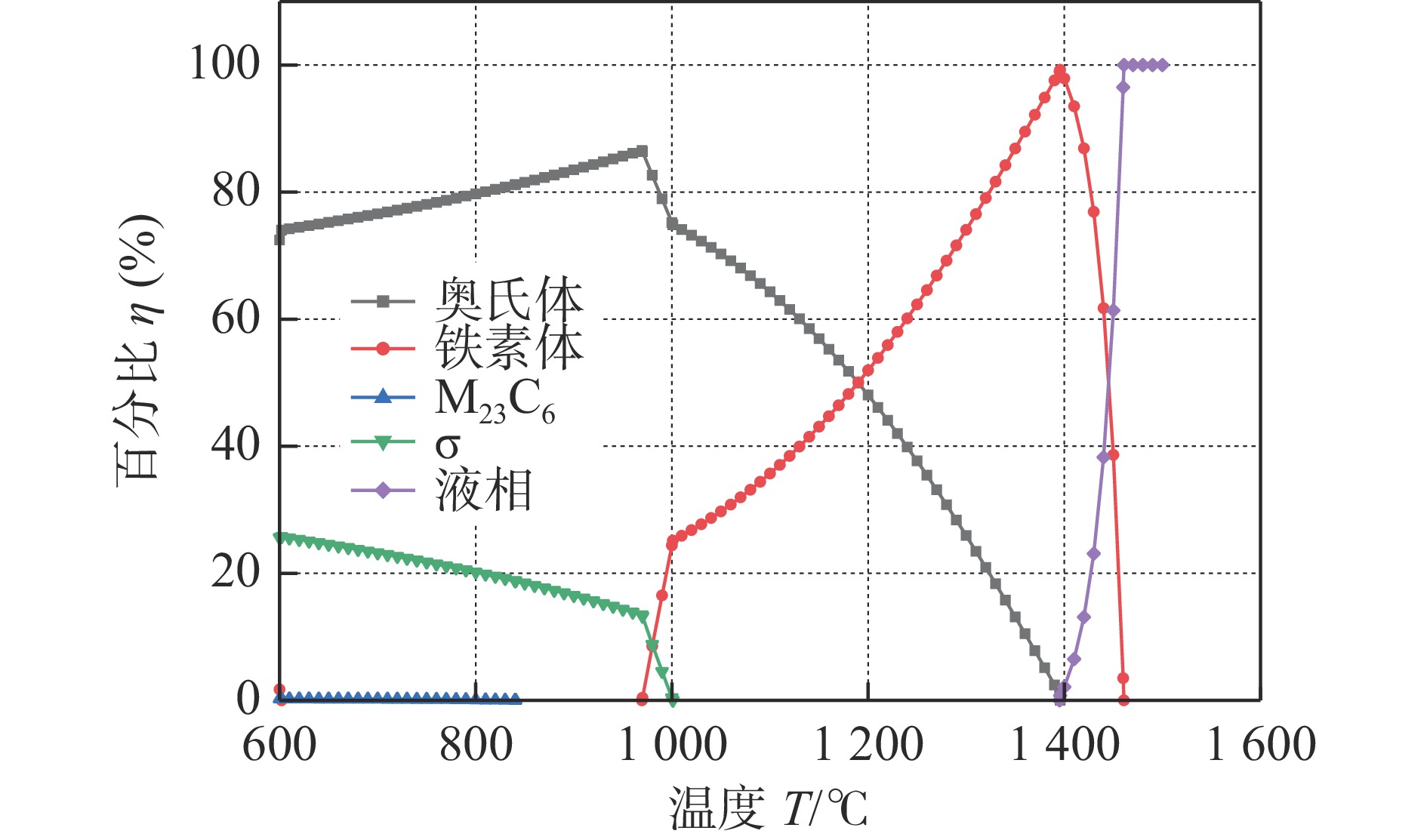

采用金属材料相图计算软件JMat Pro,结合表1的焊丝化学成分,得到焊缝组织从

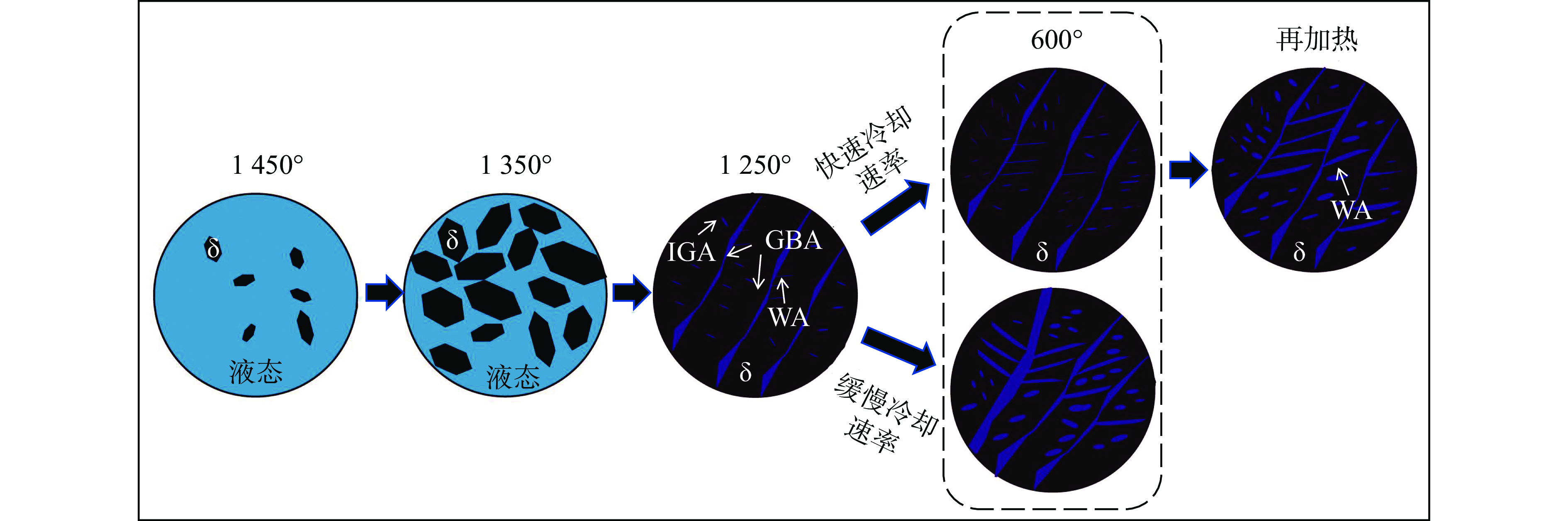

1500 ℃到600 ℃的析出相图,如图9所示. 熔池降温的过程中,在1450 ~1350 ℃首先析出的是δ相,随着温度的进一步降低,发生δ→γ的转变. 通常情况下,γ相的形态数量和生长的差异,取决于局部冷却速率以及γ稳定剂的含量[17].焊缝区域的微观结构主要由铁素体δ、魏氏奥氏体(widmanstatten austenite, WA)、晶界奥氏体(grain boundary austenite, GBA)和晶内奥氏体(intragranular austenite, IGA)组成[18]. 焊缝微观组织,如图10所示. 在图10(e)和图10(f)中的焊缝底部,第1层焊接填充时母材处于室温状态,焊后熔池通过热传导的方式将热量快速传导给母材,熔池冷却速度加快,δ→γ的相变受到抑制,保留了晶粒较为粗大的δ相. 在图10(c)中的焊缝的中部,GBA存在较强的结晶取向. 如图10(d)所示. 后续焊道填充时的再热作用促使大量奥氏体相析出,二次奥氏体γ2团簇出现以及大量的WA析出,根据文献[19]可知,WA的大量生成是由于在前期形成的IGA形核在再加热期间溶解,奥氏体稳定化元素扩散到生长中的WA侧板中,并促进WA的进一步生长,沿GBA晶粒延伸到相邻的δ晶粒中. 分别对顶部盖面区域,中部填充区域以及底部打底焊接区域进行研究,底部到顶部与上述硬度检测位置一致,在图10(a)盖面焊接中部和图10(b)盖面熔合区域附近也析出了数量较多的WA. 通过对焊缝区域铁素体含量进行多次取点测量,发现焊缝区域的铁素体含量随着激光功率的提升存在下降趋势,试件5 ~ 8的平均铁素体含量分别为46.2%,45.9%,44.7%和43.3%. 根据文献[20]认为,奥氏体含量应不少于30%,以获得具有良好机械性能和高耐腐蚀性的合格焊缝.

结合焊缝微观组织和析出相图,可以进一步确定双相不锈钢焊后的组织析出规律,在

1450 ℃→1350 ℃温度区间,δ晶粒开始形核并生长;在1350 ℃→1250 ℃温度区间,GBA在δ/δ边界处生成,局部范围内的GBA存在相同的结晶取向,快冷模式下,γ相稳定剂的扩散受到抑制,γ相的生长和析出受限,生成针状图案的WA和IGA,δ相的晶粒度较为粗大;缓冷模式下奥氏体稳定化元素Ni和Mo等充分扩散,WA和IGA充分生长,呈现出片层状图案特征,对应δ相的晶粒度减小. 快冷模式下的焊缝组织经过再热处理后,伴随着γ2晶粒团簇在δ/δ边界大量析出以及WA的进一步析出和生长,其中WA在局部区域的大量生成呈现出羽毛状的图案特征. 双相不锈钢焊后组织析出模型,如图11所示. 通过观察局部区域的微观组织形态可以对比不同焊缝区域的所经历的冷却过程.2.4 物相组成

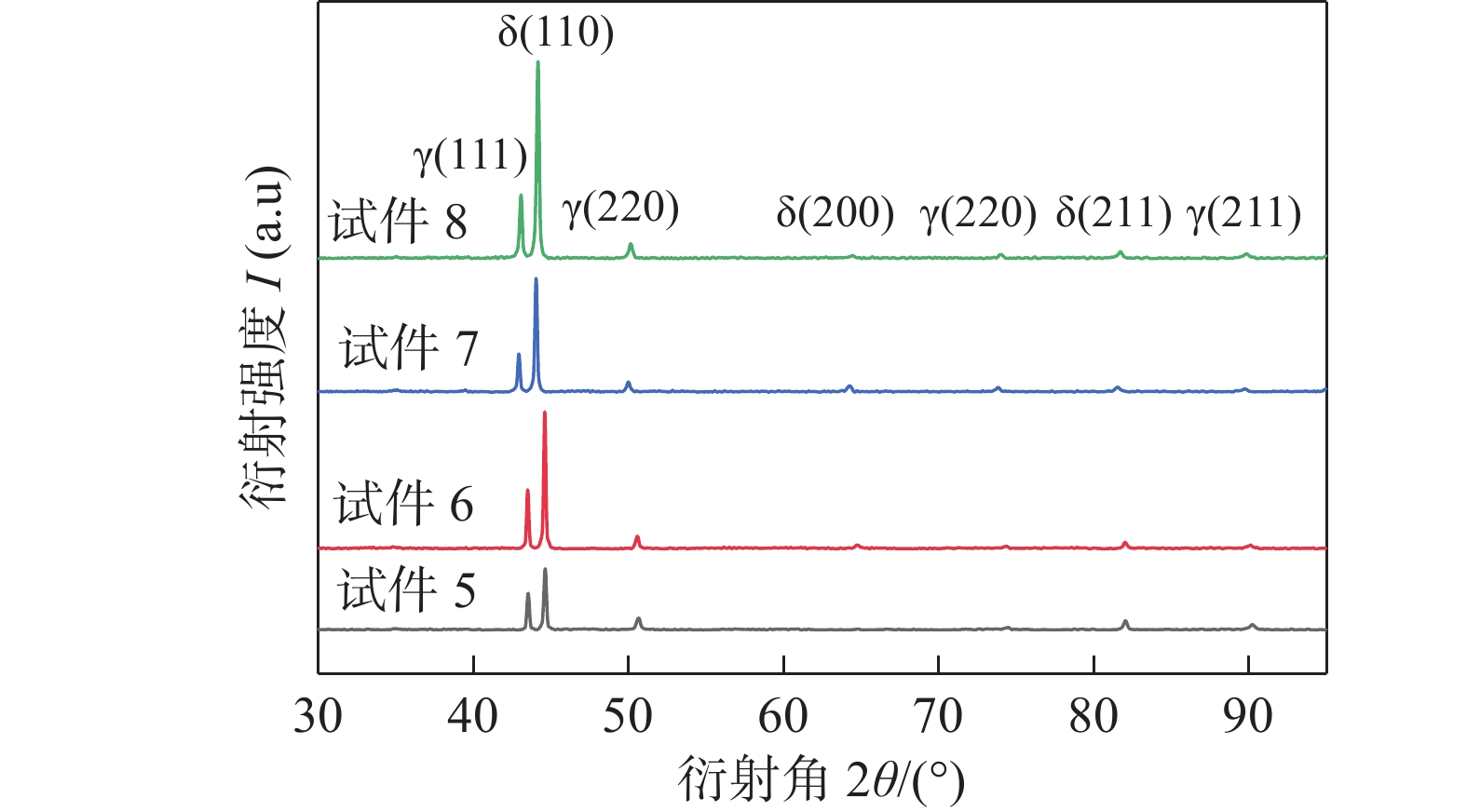

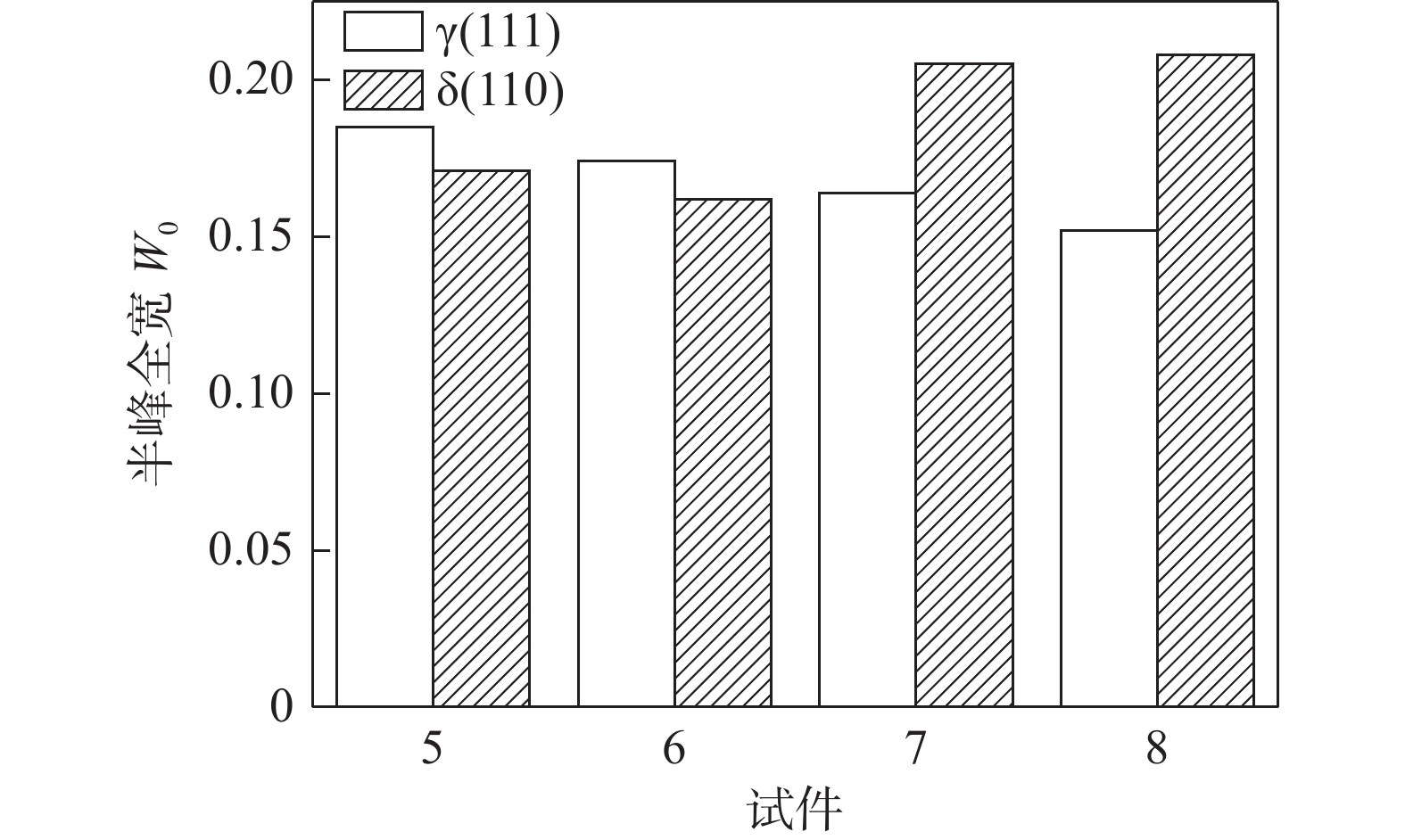

焊缝的XRD结果,如图12所示. 在30°至90°范围内存在衍射峰δ(110),δ(200)和δ (211)以及γ(111),γ(200),γ(220)和γ(311),未检测到有害相或沉淀物. 其中δ相中衍射强度较高的相为δ(110),γ相中衍射强度较高的相为γ(111),说明焊缝中的δ(110)和γ(111)存在较强的结晶取向. 采用Jade 6软件对γ(111)和δ(110)衍射峰的半峰全宽(full width at half peak,FWHP)进行提取,结果如图13所示. 对于多晶结构来说,FWHP与晶粒大小成反比,FWHP的值越大,相应的晶粒尺寸越小. 在试件5和试件6中γ(111)的FWHP高于δ(110),随着激光功率的提高,试件7和试件8中的γ(111)的FWHP低于δ(110). 这是由于激光功率提升后熔池的冷却速率有所减缓,γ相析出温度区间的停留时间相对增加,发生δ→γ的充分的相变;另一方面γ相有足够的时间生长变大. 此外,层间填充时焊道的预热和再热作用促使大量的γ相析出.

2.5 耐腐蚀性能分析

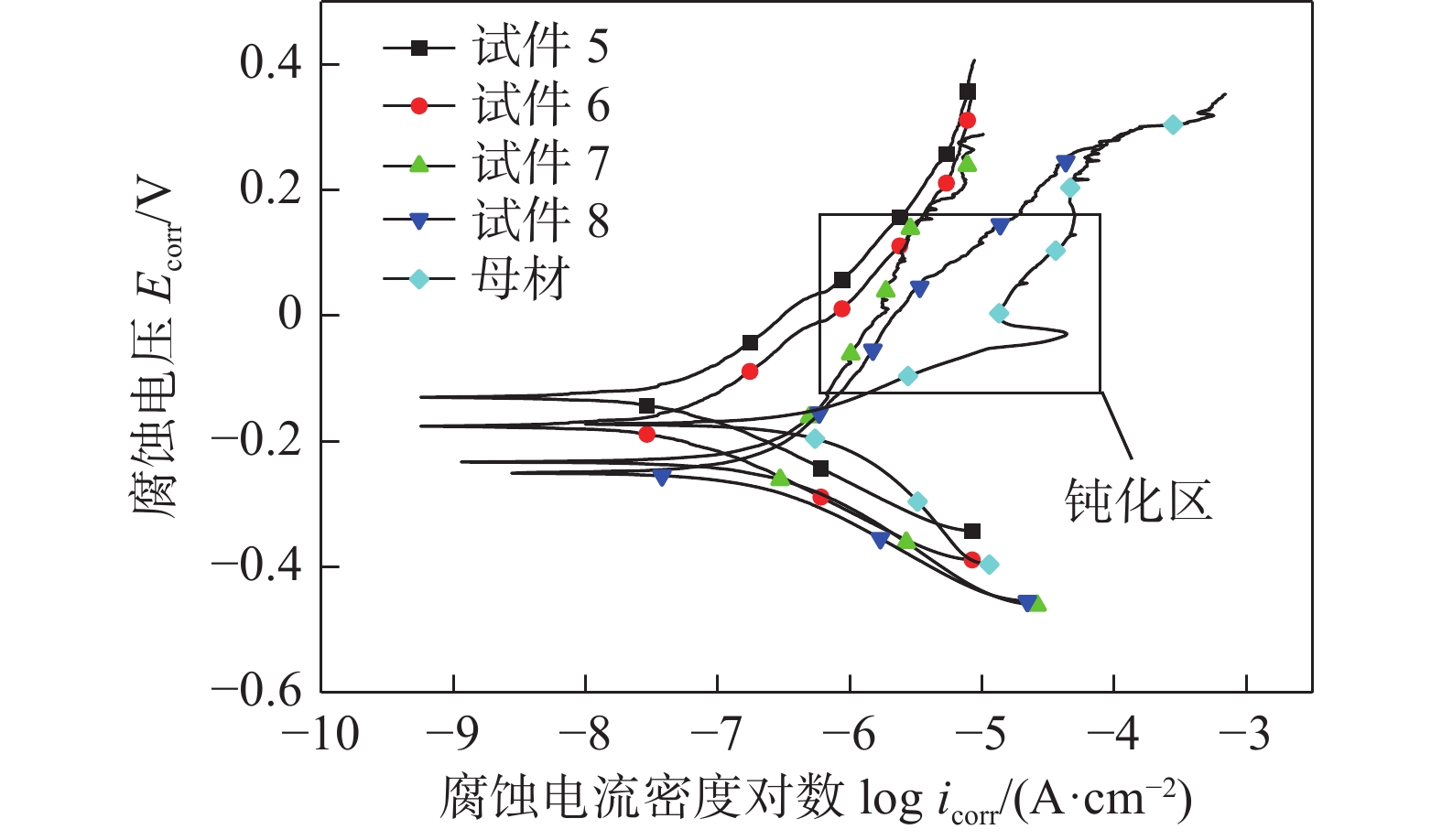

在3.5% NaCl溶液中以0.5 mV/s的扫描速率测量试件5 ~ 8以及母材的耐腐蚀性能,极化曲线能直观反映电流密度值和极化电位的数值关系,在同样的腐蚀电位下,若电流密度越大,则腐蚀发生的倾向性越大. 极化曲线图,如图14所示. 采用外推法拟合得到曲线对应的自腐蚀电位(Ecorr)以及自腐蚀电流密度(icorr),具体数值如表3所示. 测试件icorr均低于母材,说明测试件在活化区的耐腐蚀性能较母材更佳. 试件5和试件6的icorr低于试件7和试件8,随着层间焊道热输入的增加,耐蚀性下降,根据文献[21]可知,热输入的增加促使二次奥氏体γ2的析出量增加,二次奥氏体γ2的耐蚀性相对初生奥氏体较低. 在图14极化曲线钝化区内,腐蚀主要以点蚀出现,试件表面的钝化膜被破坏,出现电流密度的瞬时波动,试件5、试件6和试件7的极化曲线在钝化区内的同等电压变化范围内存在较小的电流密度变化,试件8在钝化区内的电流密度有逐渐向母材靠近的趋势.

表 3 自腐蚀电位和自腐蚀电流Table 3. Self-corrosion potential and self-corrosion current位置 腐蚀电压

Ecorr /V电流密度

icorr /(10−8 A·cm−2)试件5 −0.106 5.08 试件6 −0.170 4.98 试件7 −0.234 28.30 试件8 −0.248 20.40 母材 −0.171 55.00 2.6 化学元素分析

焊缝以及母材化学元素的含量,如表4所示. 其中焊缝中Ni及Mo的含量高于母材,Mn的含量低于母材,这一结果对应了表1的母材和焊丝元素含量差异. 焊缝和母材的铬当量Creq为

表 4 焊缝和母材化学元素含量(质量分数,%)Table 4. Chemical element contents of the weld and base material位置 C Si Mn Cr Mo Ni N Fe 试件5 0.015 1.00 2.06 23.67 2.36 6.03 0.24 余量 试件6 0.013 1.08 2.91 23.34 1.90 4.91 0.29 余量 试件7 0.012 1.38 2.30 23.23 2.23 5.71 0.27 余量 试件8 0.016 0.92 2.38 23.65 2.03 5.33 0.28 余量 母材 0.024 1.02 4.71 23.32 0.49 1.30 0.22 余量 $$ C{r_{eq}} = Cr + Mo + 1.5Si $$ (2) 焊缝和母材的镍当量Nieq为

$$ N{i_{eq}} = Ni + 30C + 0.5Mn $$ (3) Cr元素和Ni元素分别作为α和γ的稳定化元素,能有效促进相应相的形成,结果如表5所示. 由于焊丝中较高含量的Mo元素和Ni元素,母材中的Creq和Nieq高于母材,Creq/Nieq的值越低,焊缝的耐点蚀性能越好[22]. 焊缝Creq/Nieq的值均低于母材,与焊缝钝化区极化曲线icorr低于母材的结果相对应. 文献[23]的研究结果表明,Mo元素与Cr元素可有效促进不锈钢再钝化,在其协同作用下可有效降低氯化物的敏感性指数,焊缝中较高的Mo元素含量使得焊缝的钝化膜破坏后的再钝化能力增强,这也是焊缝的极化曲线中钝化区焊缝的电流密度小于母材的原因.

表 5 铬当量和镍当量Table 5. Chromium equivalent and nickel equivalent位置 铬当量Creq(%) 镍当量Nieq(%) Creq/Nieq 试件 27.53 15.010 1.83 试件 26.86 15.845 1.69 试件 27.53 15.650 1.75 试件 27.06 15.610 1.73 母材 25.34 10.975 2.30 3. 结论

(1)通过宏观金相截面观察和拉伸试验对比发现,

5000 W和5300 W激光功率进行3次等分切片填充后的焊缝在金相截面检查时底部发现了缺陷,5600 W和6000 W的3次等分填充后焊缝的冶金结合强度低于母材;4次等分切片填充后的焊缝内部无明显缺陷,冶金结合强度优于母材.(2)焊缝中铁素体含量随着激光功率的提升而降低,焊缝的平均显微硬度低于母材,奥氏体析出和生长使得铁素体晶粒细化.

(3)极化曲线中焊缝活化区自腐蚀电流密度低于母材,焊丝中较高含量的Mo元素促进了Cr和Mo再钝化协同作用,使得焊缝的再钝化能力增强,钝化区内焊缝的电流密度小于母材的电流密度,焊缝耐腐蚀性能优于母材.

(4)在所设定的焊接工艺范围内4次填充所得到的焊缝冶金结合强度和耐腐蚀性能优于母材,可以此为基础进行后续的水下环境工艺研究.

-

图 7 拉伸断口形貌

Figure 7. Tensile fracture profile. (a) specimen 3; (b) local enlargement of region A; (c) high magnification enlargement of region A; (d) specimen 4; (e) local enlargement of region B; (f) high magnification enlargement of region B; (g) specimen 5; (h) local enlargement of region C; (i) high magnification enlargement of region C

表 1 焊丝及母材化学成分(质量分数,%)

Table 1 Welding wire and base material chemical compositions

材料 C Si Mn Cr Mo Ni Cu N Fe S32101 0.023 0.59 4.90 21.50 0.26 1.62 0.24 0.21 余量 ER- 2209 0.022 0.35 1.59 22.56 3.05 7.62 0.06 0.15 余量 表 2 焊接工艺参数

Table 2 Process parameters of welding

试件 激光功率

P/W送丝速度

vw/(cm·min−1)填充次数

n/次抬升高度

h/mm1 5000 462 3 2.0 2 5300 462 3 2.0 3 5600 462 3 2.0 4 6000 462 3 2.0 5 5000 346 4 1.5 6 5300 346 4 1.5 7 5600 346 4 1.5 8 6000 346 4 1.5 表 3 自腐蚀电位和自腐蚀电流

Table 3 Self-corrosion potential and self-corrosion current

位置 腐蚀电压

Ecorr /V电流密度

icorr /(10−8 A·cm−2)试件5 −0.106 5.08 试件6 −0.170 4.98 试件7 −0.234 28.30 试件8 −0.248 20.40 母材 −0.171 55.00 表 4 焊缝和母材化学元素含量(质量分数,%)

Table 4 Chemical element contents of the weld and base material

位置 C Si Mn Cr Mo Ni N Fe 试件5 0.015 1.00 2.06 23.67 2.36 6.03 0.24 余量 试件6 0.013 1.08 2.91 23.34 1.90 4.91 0.29 余量 试件7 0.012 1.38 2.30 23.23 2.23 5.71 0.27 余量 试件8 0.016 0.92 2.38 23.65 2.03 5.33 0.28 余量 母材 0.024 1.02 4.71 23.32 0.49 1.30 0.22 余量 表 5 铬当量和镍当量

Table 5 Chromium equivalent and nickel equivalent

位置 铬当量Creq(%) 镍当量Nieq(%) Creq/Nieq 试件 27.53 15.010 1.83 试件 26.86 15.845 1.69 试件 27.53 15.650 1.75 试件 27.06 15.610 1.73 母材 25.34 10.975 2.30 -

[1] Afzali N, Jabour G, Stranghoner N, et al. A comparative study into the fracture toughness properties of duplex stainless steels[J]. Journal of Constructional Steel Research, 2024, 212: 108283. doi: 10.1016/j.jcsr.2023.108283

[2] Sakata M, Kadoi K, Inoue H. Age-hardening behaviors of the weld metals of 22% Cr and 25% Cr duplex stainless steels at 400° C[J]. Journal of Nuclear Materials, 2023, 581: 154438. doi: 10.1016/j.jnucmat.2023.154438

[3] Yang Z N, Li Y, Xu Z G, et al. Characterization of σ-phase precipitation and effect on performance in duplex stainless steel S31803[J]. Engineering Failure Analysis, 2024, 157: 107836. doi: 10.1016/j.engfailanal.2023.107836

[4] Pan Y, Sun B Z, Chen H T, et al. Stress corrosion cracking behavior and mechanism of 2205 duplex stainless steel under applied polarization potentials[J]. Corrosion Science, 2024, 231: 111978. doi: 10.1016/j.corsci.2024.111978

[5] Ning J, Jie S Y, Guo C C, et al. Influence of environmental pressure on the energy coupling and droplet transition behavior in laser welding with filler wire[J]. Journal of Manufacturing Processes, 2024, 116: 109 − 119. doi: 10.1016/j.jmapro.2024.02.053

[6] Hu Y, Shi Y H, Wang K, et al. Effect of heat input on the microstructure and mechanical properties of local dry underwater welded duplex stainless steel[J]. Materials, 2023, 16(6): 2289. doi: 10.3390/ma16062289

[7] Ke W C, Liu Y, Biruke F T, et al. Numerical study on multiphase evolution and molten pool dynamics of underwater wet laser welding in shallow water environment[J]. International Journal of Heat and Mass Transfer, 2024, 220: 124976. doi: 10.1016/j.ijheatmasstransfer.2023.124976

[8] Sun G F, Wang Z D, Lu Y, et al. Underwater laser welding/cladding for high-performance repair of marine metal materials: a review[J]. Chinese Journal of Mechanical Engineering, 2022, 35(1): 42 − 60. doi: 10.1186/s10033-022-00722-3

[9] Sun J Q, Yang Y, Wang K, et al. A comparative study on the performance and microstructure of 304NG stainless steel in underwater and air laser welding[J]. Materials, 2024, 17(15): 3854. doi: 10.3390/ma17153854

[10] Liao H P, Wang Z M, Chi P, et al. Double pulsed current adopted in local dry underwater WAAM to simultaneously enhanced strength and ductility of 308 L multi-layer component[J]. Journal of Manufacturing Processes, 2024, 118: 389 − 406. doi: 10.1016/j.jmapro.2024.03.066

[11] Zhu Y H, Zhang Y J, Li C W, et al. Investigation of microstructure, oxides, cracks, and mechanical properties of Ti-4Al-2V joints prepared using underwater wet laser welding[J]. Materials, 2024, 17(8): 1778. doi: 10.3390/ma17081778

[12] Zhu X Y, Yu F, Wu D K, et al. Laser-induced damage of an anti-resonant hollow-core fiber for high-power laser delivery at 1 µm[J]. Optics Letters, 2022, 47(14): 3548 − 3551. doi: 10.1364/OL.457749

[13] Hu J, Guo L. Study of dynamic welding pool for AZ31B magnesium alloy with adjustable ring mode laser welding[J]. The International Journal of Advanced Manufacturing Technology, 2024, 132(7): 3313 − 3332.

[14] Li X, Liu C, Wang X Y, et al. Effect of microstructure on small fatigue crack initiation and early propagation behavior in super austenitic stainless steel 654SMO[J]. International Journal of Fatigue, 2024, 179: 108022. doi: 10.1016/j.ijfatigue.2023.108022

[15] Yang X, Wang S , Pan H P, et al. Microstructure transformation in laser additive manufactured NiTi alloy with quasi-in-situ compression[J]. Micromachines, 2022, 13(10): 1642.

[16] Karimi A, Karimipour A, Akbari M, et al. Investigating the mechanical properties and fusion zone microstructure of dissimilar laser weld joint of duplex 2205 stainless steel and A516 carbon steel[J]. Optics & Laser Technology, 2023, 158: 108875.

[17] Liu X C, Li W T, Zhou Y Q, et al. Multiple effects of forced cooling on joint quality in coolant-assisted friction stir welding[J]. Journal of Materials Research and Technology, 2023, 25: 4264 − 4276. doi: 10.1016/j.jmrt.2023.06.248

[18] Han Y D, Zhang Y K, Jing H Y, et al. Microstructure and corrosion studies on different zones of super duplex stainless steel UNS S32750 weldment[J]. Frontiers in Materials, 2020, 7: 251. doi: 10.3389/fmats.2020.00251

[19] Xie X F, Li J W, Jiang W C, et al. Nonhomogeneous microstructure formation and its role on tensile and fatigue performance of duplex stainless steel 2205 multi-pass weld joints[J]. Materials Science & Engineering A, 2020, 786: 139426.

[20] Shen S K, Hao L Y, Wen K K, et al. Improving mechanical properties of EP823 ferritic/martensitic steel via increasing silicon contents[J]. Journal of Materials Engineering and Performance, 2023: 1 − 15.

[21] Li M M, Zou D N, Li Y N, et al. Effect of cooling rate on pitting corrosion behavior of 904L austenitic stainless steel in a simulated flue gas desulfurization solution[J]. Metals and Materials International, 2023, 29(3): 730 − 747. doi: 10.1007/s12540-022-01255-z

[22] Tembhurkar C, Kataria R, Ambade S, et al. Effect of fillers and autogenous welding on dissimilar welded 316L austenitic and 430 ferritic stainless steels[J]. Journal of Materials Engineering and Performance, 2021, 30: 1444 − 1453. doi: 10.1007/s11665-020-05395-4

[23] Sun J L, Tang H J, Wang C L, et al. Effects of alloying elements and microstructure on stainless steel corrosion: a review[J]. Steel Research International, 2022, 93(5): 2100450. doi: 10.1002/srin.202100450

-

期刊类型引用(1)

1. 石永华,王天序,詹家通. K-TIG焊接研究现状. 焊接学报. 2024(11): 35-44 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: