Ultrafast laser microwelding and joint performance of silicon-sapphire heterogeneous structure for microfluidic device packaging

-

摘要:

微纳传感器件中异质材料的互连将决定器件封装的质量,进而影响器件的性能. 针对硅与蓝宝石晶圆级异质互连,缺少操作简洁、绿色环保、适于大规模应用的连接技术,采用超快激光穿透连接技术,通过调整硅−蓝宝石晶圆间隙并控制能量输入,对硅与蓝宝石的连接可行性进行了探究. 结果表明,在晶圆间隙小于1 µm、激光功率7.5 W试验条件下,异质接头处蓝宝石与硅发生相互融合,形成3 µm尺寸范围的互锁结构;同时硬脆材料异质接头处易产生的孔隙裂纹等缺陷也得到了有效抑制,通过剪切试验测得接头强度达到2.9 MPa. 超快激光硅−蓝宝石异质结构的有效微连接,为大差异性硬脆材料的异质互连提供了研究基础,并在微流体器件封装中得到潜在应用.

Abstract:In micro/nano sensor devices, integrated heterogeneous structures can determine the quality of devices packaging, and further affect their performance. For Silicon and sapphire, the heterogeneous joining technology that is flexible, environmentally friendly and suitable for large-scale materials integration is still lacking. In this paper, the welding feasibility of silicon-sapphire is explored by ultrafast laser transmission welding technology. When the gap between silicon and sapphire is less than 1 μm and the incident laser power is 7.5 W, sapphire and silicon at the heterogeneous junction can be fused with each other to form an interlocking area within width ~ 3 μm. Meanwhile, defects such as pores and cracks that could normally be introduced at the junction area during brittle materials welding have also been effectively suppressed. The joint strength measured by shear test is up to 2.9 MPa. The welding of silicon and sapphire by ultrafast laser provides an alternative for the heterogeneous interconnection of hard and brittle materials with large difference. This microwelding technology has thus shown great potential in microfluidic device packaging.

-

Keywords:

- ultrafast laser /

- sapphire /

- silicon /

- microwelding /

- interlock structure

-

0. 序言

硅与蓝宝石的异质结构由于其优异的结构及功能特性吸引着研究者的广泛研究兴趣,例如在微纳机电系统传感器中,为保护硅基板上功能单元的正常使用,蓝宝石常作为窗口材料需要与硅连接封装实现保护功能[1]. 蓝宝石(即氧化铝)具有高透光性、高硬度、耐高温、耐腐蚀性等优点,即便是在极端的条件下(高温、海底、腐蚀性环境等)也可以起到较好的保护作用[2],然而氧化铝极好的稳定性使蓝宝石极难被加工,同时与大差异性的硅之间很难形成有效连接接头[3],目前已有的硅−蓝宝石连接方法均需要苛刻的试验条件. 表面活化法可以实现硅与蓝宝石晶圆级互连,但是需要预先在氩气的环境中对材料表面进行预处理,过程较为复杂,且成本高昂[4];直接热压键合的方法可将蓝宝石与硅片连接,但需要连接体系整体加热、加压操作[5]. 实际应用场景下微器件中负载的温敏组件和精密功能性单元将难以承受苛刻的力热环境,对整体互连方式提出了挑战. 一种简便有效、可精准控制连接区域的微连接技术,实现硅与蓝宝石的高效连接将在微器件(如微流体器件)封装上具有重要应用前景.

作为精密微纳加工手段,超快激光近些年来被广泛应用于同种/异种材料的连接[6]. 由于极高的脉冲能量密度及极短的脉冲宽度,超快激光可实现广泛材料的加工. 超快激光作用下,硅可通过非线性光子吸收效应发生多光子电离、雪崩电离等实现材料表面的熔化或气化,并获得极窄的热影响区[7-8]. 这种可以精准控制热输入将非常适用于半导体材料的微纳连接工艺. 通过激光穿透焊接技术,超快激光已经实现了玻璃−硅[9]、硅−硅[10]和硅−砷化镓[11]的连接,测得的连接强度达到了兆帕级别,满足实际应用需求. 然而与硅和玻璃等组合不同,硅和蓝宝石的热膨胀系数存在较大差距,在急剧热作用下容易发生应力开裂,导致互连接头失效[12]. 通常这种由热应力带来的连接失效问题可以通过缩小预焊接过程中的材料间隙,控制连接区域解决. 在超快激光硬脆材料的焊接中,研究者证实可以通过减少材料间隙遏制熔池的自由流动和扩张,从而减少裂纹的形成[6]. 尝试缩小蓝宝石与硅晶圆间的间隙尺寸,配合适当的激光输入功率将可探索超快激光在硅−蓝宝石异质微连接的可行性.

通过选用10 ps脉宽的激光,在1 MHz的高频条件下,对硅−蓝宝石体系进行微连接试验. 为了验证蓝宝石与硅片间隙的影响,二者间隙在1 µm以下以及4 µm以上的样品被分别预制,并通过激光透过焊接技术进行异质互连. 通过剪切力测试发现在间隙较小时,超快激光可以实现蓝宝石与硅片的连接,并得到高强度接头. 此外高强度接头产生的机理以及激光功率对接头性能的影响被重点讨论,并为超快激光在氧化物−半导体等大差异性硬脆材料的微连接提供指导.

1. 试验方法

1.1 试验设备和材料

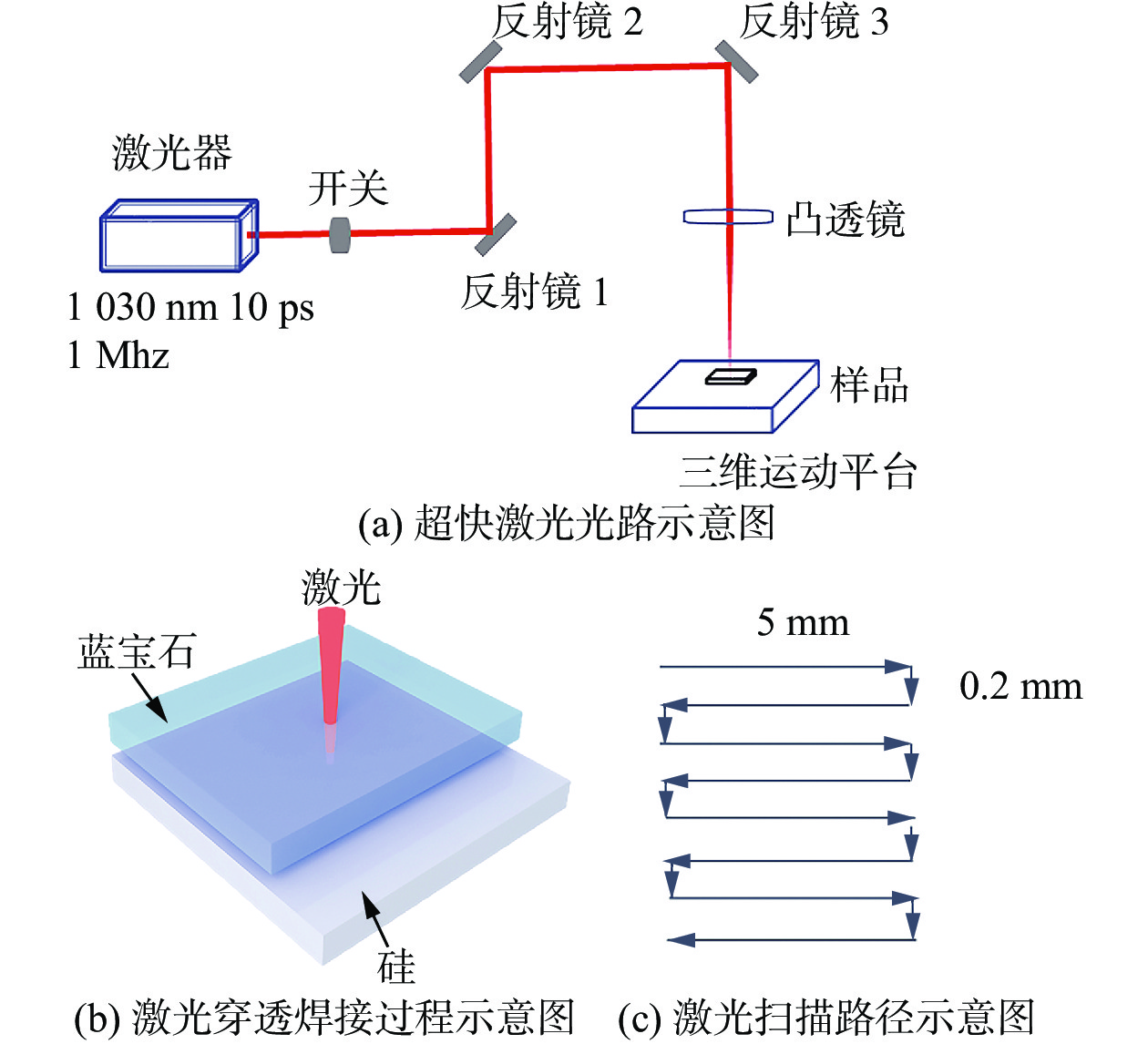

试验所用硅片均为(100)晶面的硼掺杂单晶硅,厚度为1 mm;蓝宝石为C面双抛晶圆片,厚度为400 µm;两种晶圆片均为正方形,宽度1 cm. 试验采用的是德国TRUMPF公司的TruMicro 2000光纤激光器,中心波长为1 030 nm,输出脉冲脉宽10 ps,重复频率1 MHz. 超快激光束通过NA = 0.1的透镜聚焦于硅片与蓝宝石界面处,聚焦光斑直径40 µm,如图1a所示. 焊接时,蓝宝石处于硅片上方,并用特制夹具夹持,激光自上而下垂直辐照,焦点控制在界面位置,如图1b所示. 预制连接样品放在三维运动平台上,激光运动路径如图1c所示,扫描的速度为1 mm/s.

1.2 材料预处理

超快激光进行连接试验前,首先将硅片与蓝宝石先放入丙酮中超声清洗5 min,取出后硅片与蓝宝石采用平嘴夹夹紧,随后放入酒精中超声5 min. 超声结束后将被夹持的样品放入烘箱60 ℃烘干6 h,待样品完全干燥后,换用专用自制夹具继续夹持样品进行连接试验.

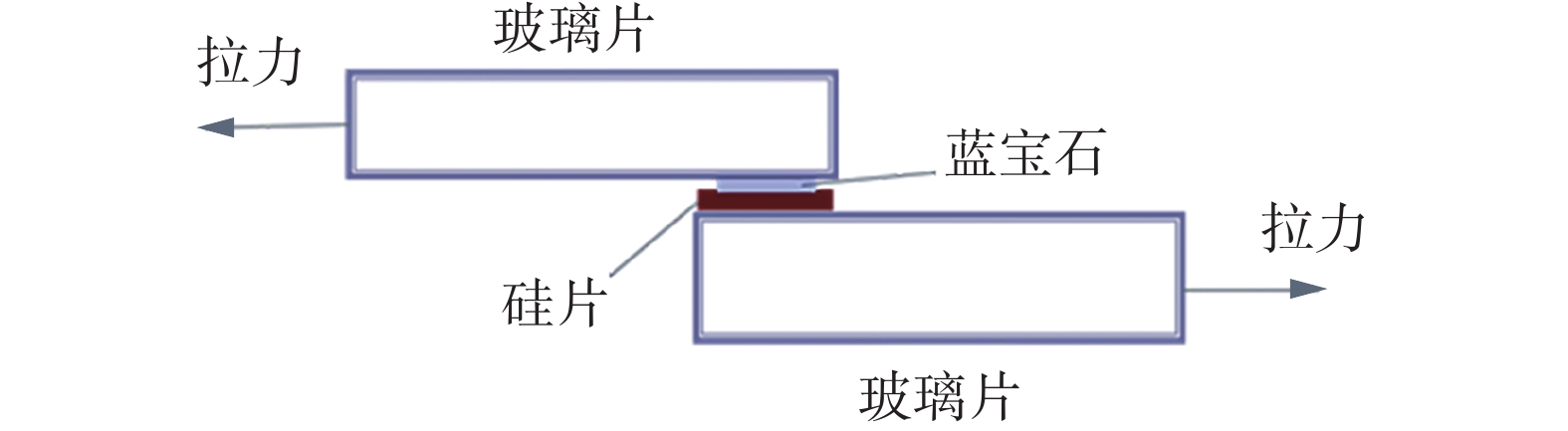

1.3 抗剪强度测试

抗剪强度测试采用万能微力拉伸试验机,型号为JHY-5000. 如图2所示,将两片玻璃片分别与连接后的硅及蓝宝石表面进行粘贴,通过夹具夹持玻璃片并进行拉伸试验,得到样品连接接头断裂所需要的力. 后续表征出连接接触面积,通过剪切力/接触面积得到最终的抗剪强度.

1.4 结构表征

连接接头截面以及断裂表面的形貌均采用RISE-MAGNA型号扫描电镜进行表征,三维立体形貌采用VK-X3000VK型号的共聚焦显微镜进行表征,三离子束切割仪EM TIC 3X用于接头截面的抛光处理.

2. 试验结果

2.1 连接间隙

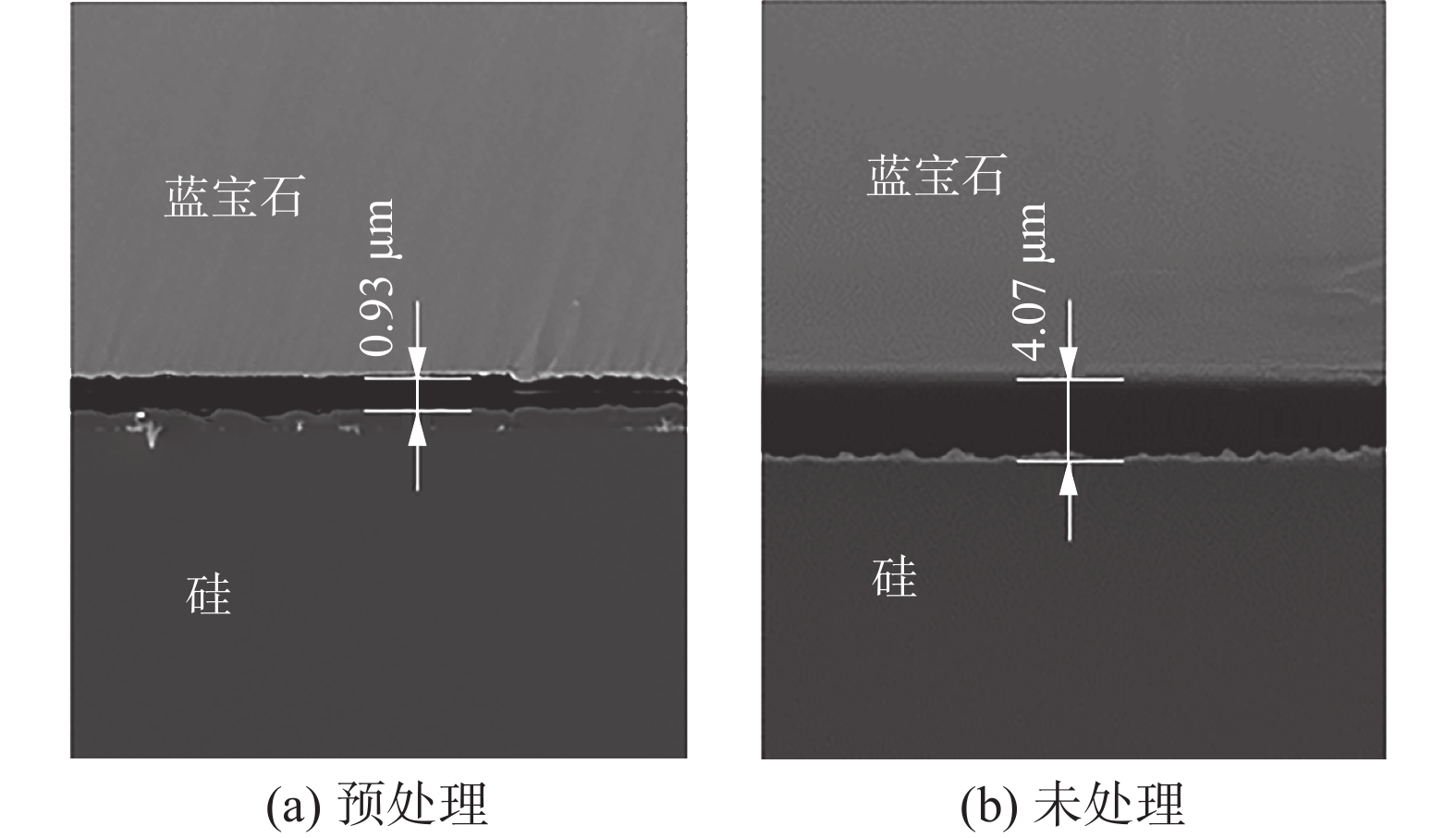

采用酒精以及丙酮对硅片和蓝宝石进行清洁,去除材料表面绝大多数的杂质. 由于二者之间的不润湿性,即便是抛光后完全洁净的硅与蓝宝石,二者的弱分子间作用力无法维持紧密的连接,硅片与蓝宝石很难实现光学接触[13];相比于水,乙醇溶液具有更小的表面张力,可以在硅片表面以及蓝宝石表面进行铺展[14-15];在酒精溶液超声后,夹紧的硅片与蓝宝石间会保留一层酒精,乙醇中的羟基可以与氧化铝配位产生脱氢倾向[16],而硅表面的氧化硅层也具有吸附乙醇分子的功能[17],因此硅片与蓝宝石之间的距离在乙醇分子层的作用下可进一步拉近. 烘干后乙醇分子挥发,夹具的存在可以继续维持蓝宝石与硅之间的微小间隙. 在这种预处理条件下,蓝宝石与硅间隙可以被控制在0.93 µm,如图3所示,而未经过预处理直接采用夹具夹持的硅与蓝宝石间隙为4.07 µm. 针对蓝宝石与硅间隙在1 µm以下(即小间隙)以及间隙在4 µm以上(即大间隙)的样品,将采用不同超快激光功率(7 ~ 9 W)对比异质微连接接头的性能.

2.2 抗剪强度

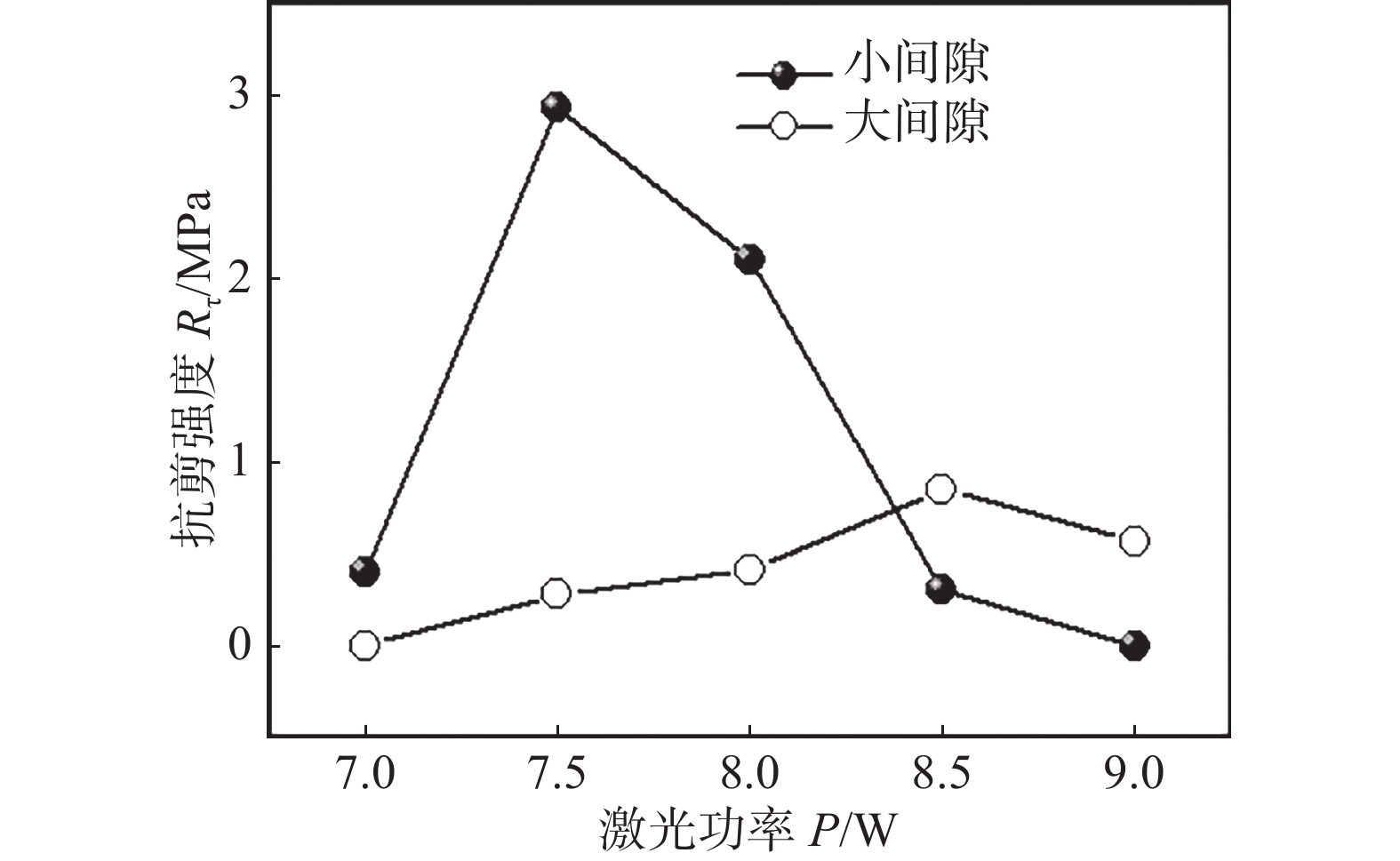

图4为连接样品断裂后蓝宝石侧断面的扫描电镜形貌,可以看出不同激光功率以及不同间隙条件下的样品在连接过程后形成了多种形貌特征,通过识别连接区域的宽度,可以计算出每个样品中的连接面积. 后续对连接后样品进行剪切力测试,抗剪强度可通过剪切力/连接面积进行计算,结果如图5所示. 当功率为7.5 W时,小间隙下接头强度达到2.9 MPa,这样的连接强度满足微机电系统中的实际使用要求[18],并且接近传统的粘合剂连接硅与蓝宝石得到的接头抗剪强度[19],7.5 W 功率对应了小间隙条件下互连接头强度最高的情况. 当激光功率过低时,蓝宝石侧断裂面没有出现大量的接头残余结构,证明此时硅与蓝宝石形成的有效连接区域较小;当功率更高时,此时小间隙条件下断裂后的蓝宝石表面出现大量气孔等缺陷. 过量的能量注入连接区域后会造成相爆炸等烧蚀现象,产生硅颗粒、碎片的飞溅行为,从而在接头中引入气孔等缺陷[20],这些缺陷的存在使得功率大于7.5 W时接头强度存在减弱的现象. 在大间隙预制结构中,只有在激光功率大于8.5 W时,连接强度才能达到0.5 MPa以上,但低于1 MPa. 图4与图5的结果表明,在7 ~ 8 W范围内的激光功率下,小间隙条件下形成的接头展现出远高于大间隙条件下形成的接头强度,此外功率对接头强度产生重要影响,小间隙条件功率为7.5 W时形成接头的强度达到最高(2.9 MPa);大间隙条件功率为8.5 W时形成接头的强度达到最高(0.85 MPa).

2.3 接头形貌

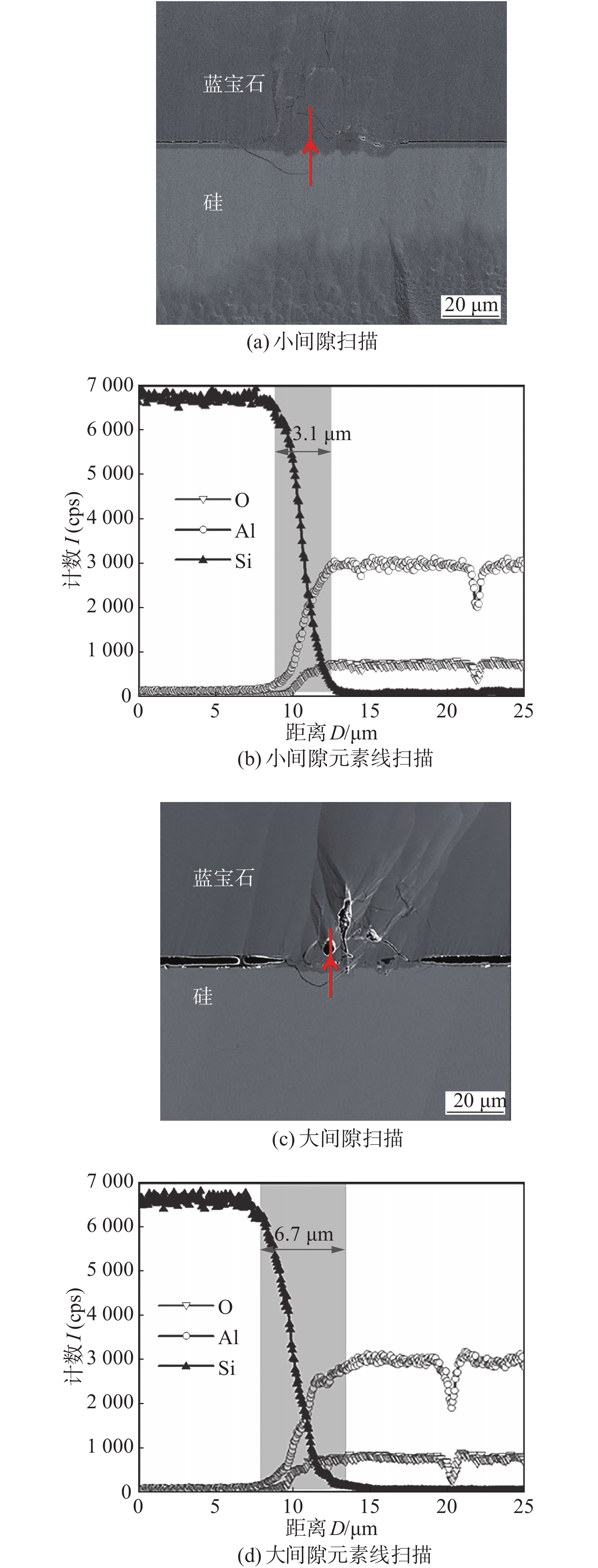

为探究硅与蓝宝石的连接机理,对接头截面形貌进行了扫描电镜观测,分析小间隙(7.5 W)与大间隙(8.5 W)的样品. 为了更好的表征接头,三离子束切割仪对接头截面进行抛光处理. 如图6所示,不同的间隙条件形成的接头表现出截然不同的形貌. 小间隙条件下形成的接头形貌观察不到明显的气孔和裂缝,而大间隙条件下形成的接头暴露出更多的气孔与缺陷,这可能与形成的连接区域大小有关. 通过元素的线扫描分布可以看出,小间隙条件下形成的元素混合区域宽度只有3.1 µm,而大间隙条件下形成的元素混合区域宽度达到了6.7 µm.

![]() 图 6 不同间隙接头截面扫描电镜图和元素线扫描曲线Figure 6. Cross-sectional SEM images of welded joints and elements line scanning curves along sketched lines at different clearance. (a) SEM images of small-gap pretreated sample; (b) elemental line scanning of small-gap pretreated sample; (c) SEM images of large-gap pretreated sample; (d) elemental line scanning of large-gap pretreated sample

图 6 不同间隙接头截面扫描电镜图和元素线扫描曲线Figure 6. Cross-sectional SEM images of welded joints and elements line scanning curves along sketched lines at different clearance. (a) SEM images of small-gap pretreated sample; (b) elemental line scanning of small-gap pretreated sample; (c) SEM images of large-gap pretreated sample; (d) elemental line scanning of large-gap pretreated sample由图6可知,大间隙条件下连接时造成的热影响区甚至远大于元素混合区域大小. 由此可知,在连接过程中,当连接材料的间隙较大时,为实现有效的材料互连,常需要更多的能量注入得到更大的热影响区域以填补空隙.空隙的填补主要是由蓝宝石完成, 由此可以推断,尽管硅是能量的首要吸收体,但最终热量会通过热对流以及热扩散转移到蓝宝石侧,以此产生的蓝宝石熔融和流动,以及熔池内蓝宝石与硅的相互扩散决定了最终的连接强度[21]. 当蓝宝石与硅的间隙较大时,蓝宝石所需填补的区域就更大,在冷却过程中更容易产生残余应力[9],由此在接头形成时,应力的扩展导致缺陷聚集,最终累积形成大的裂纹,同时过量的能量输入导致材料的烧蚀现象严重,材料的损失进一步导致气孔的形成[22]. 当蓝宝石与硅的间隙较小时,蓝宝石只需填充小的孔隙便可以接触到硅,小的体积膨胀有利于缓解应力的过度产生,从而遏制接头处裂纹的形成. 3.1 µm范围内的元素混合区域表明蓝宝石与硅发生了相互扩散,相互混溶的原子如同无数个锚定点,可以将两种材料“锁”在一起[23]. 截面图表征还证实在接头形成后,硅与蓝宝石之间的间隙进一步得到减小.

2.4 断裂形式

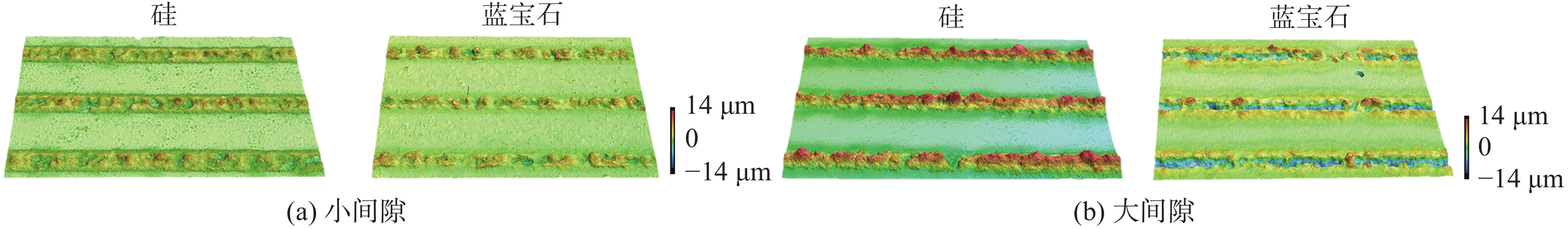

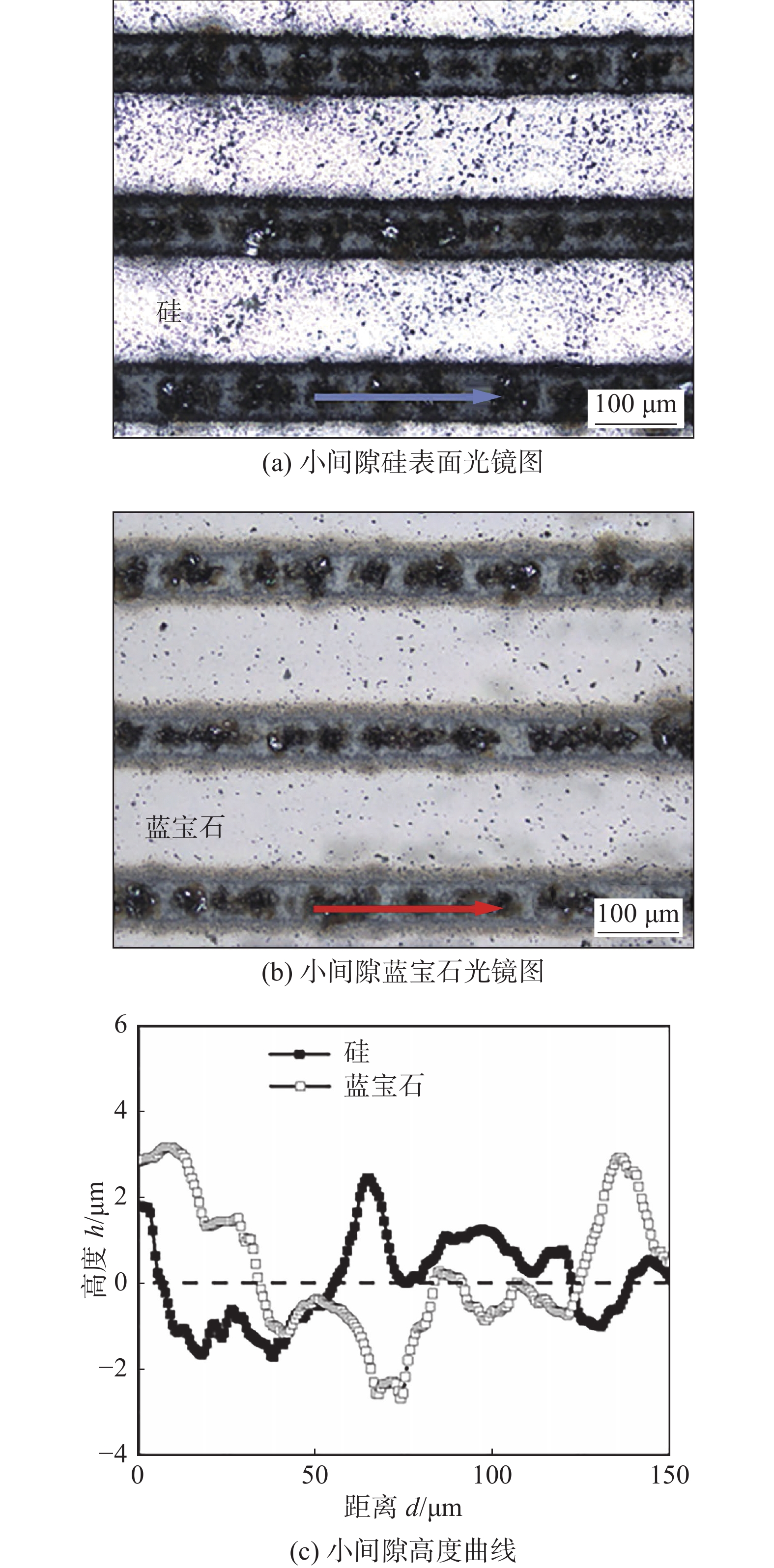

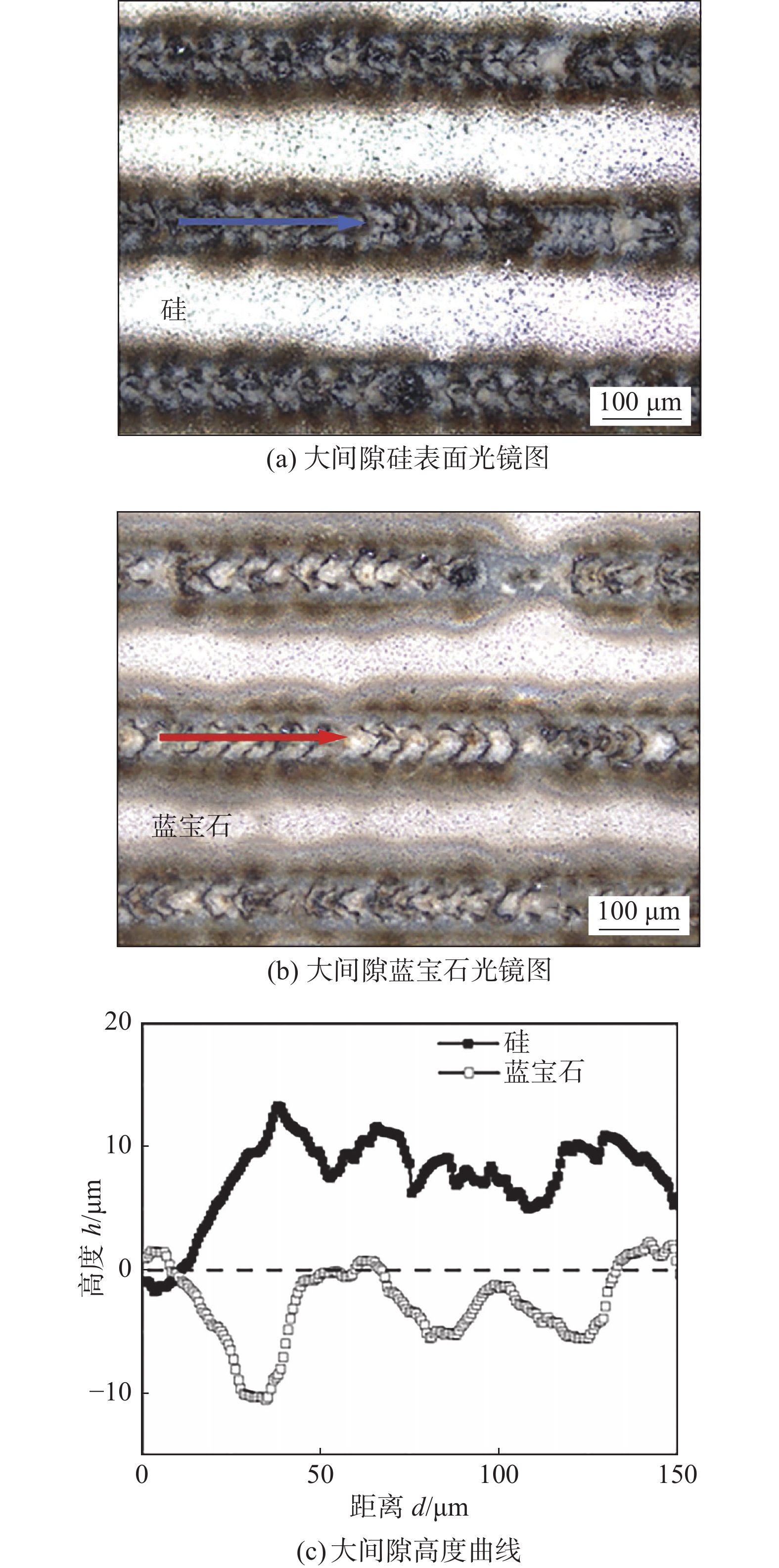

小间隙(7.5 W)以及大间隙(8.5 W)的接头断裂表面三维形貌如图7所示. 二者表现出截然不同的形貌特征,在小间隙预制结构形成的接头断裂后,蓝宝石与硅表面均出现了凹坑和凸起;而大的间隙预制结构接头断裂后出现硅侧断面大量材料凸起,蓝宝石侧断面出现大量凹坑. 对表面形貌的高度变化进行量化后,所得结果如图8和图9所示.

![]() 图 8 小间隙互联接头断裂表面光镜图和高度曲线Figure 8. Photographs and height profiles of fracture surfaces in small-gap pretreated sample. (a) photographs on the Si side in small-gap pretreated sample; (b) photographs on sapphire side in small-gap pretreated sample; (c) height profiles of fracture surface in small-gap pretreated sample

图 8 小间隙互联接头断裂表面光镜图和高度曲线Figure 8. Photographs and height profiles of fracture surfaces in small-gap pretreated sample. (a) photographs on the Si side in small-gap pretreated sample; (b) photographs on sapphire side in small-gap pretreated sample; (c) height profiles of fracture surface in small-gap pretreated sample![]() 图 9 大间隙互联接头断裂表面光镜图和高度曲线Figure 9. Photographs and height profiles of fracture surfaces in large-gap pretreated sample. (a) photographs on the Si side in large-gap pretreated sample; (b) photographs on sapphire side in large-gap pretreated sample; (c) height profiles of fracture surface in large-gap pretreated sample

图 9 大间隙互联接头断裂表面光镜图和高度曲线Figure 9. Photographs and height profiles of fracture surfaces in large-gap pretreated sample. (a) photographs on the Si side in large-gap pretreated sample; (b) photographs on sapphire side in large-gap pretreated sample; (c) height profiles of fracture surface in large-gap pretreated sample小间隙互连接头中,断裂表面形貌的起伏高度在5 µm以下,从高度曲线的变化趋势可以看出在硅片表面的凹坑/凸起可以与蓝宝石表面的凸起/凹坑相互对应,这印证了互锁结构的存在. 断裂可以发生在硅片一侧,也可以发生在蓝宝石一侧,这是由于形成互锁结构中,元素的扩散混合是均匀的,接头处并没有应力聚集易诱发断裂的位置,因此断裂均匀发生在连接区域. 大间隙互连接头中,断裂表面形貌起伏更剧烈,硅表面凸起最高点甚至高于硅片表面14 µm,考虑到此时的材料连接区域在纵向高度只有不到7 µm,证明此处断裂主要发生在蓝宝石内部. 图6结果显示,大间隙条件下形成的接头容易在蓝宝石侧引入孔隙裂纹等缺陷,因此在施加外力破坏的过程中,缺陷会进一步扩展直至临界尺寸,最终导致断裂发生,而接头的断裂会优先选择发生在蓝宝石侧.

经过以上分析可知,小间隙预制结构形成稳定的接头得益于高能状态下硅与蓝宝石小范围内发生充分的相互扩散,材料的适当混合形成了互锁结构,断开时则需要足够大的力破坏这一稳定结构. 相比之下,大间隙预制结构为了形成有效连接,需要大量的能量注入到连接区域. 虽然通过材料的混合实现了连接,但蓝宝石内部在冷却过程中形成了大量缺陷. 即便在8.5 和9 W大功率条件下实现了连接,由于断裂可以发生在脆弱的缺陷聚集位点处,使得接头的连接强度并不高.

通过使用缩小晶圆片间隙的策略,在适当的入射激光功率下,超快激光将可实现硅−蓝宝石之间的有效微连接,并获得抗剪强度达到2.9 MPa的异质接头,满足了微器件(如微流体器件)的实际应用要求. 值得注意的是,微连接过程中的热影响区域被严格限定在异质界面附近3 µm的距离,极大缓解了超快激光连接过程中对晶圆片母材内部造成过度损伤的可能. 另外超快激光继承了激光加工的可操作性强、选区加工等特点,相比于表面活化法、直接键合法,超快激光实现硅与蓝宝石等大差异硬脆材料的连接的方法,并不需要苛刻的试验条件和复杂的试验步骤,同时精准的热输入有利于保护晶圆片和可能的负载元件,从而使得超快激光微连接技术在晶圆片级别的微连接制造领域具有广阔的应用前景.

3. 结论

(1) 硅片与蓝宝石预制结构间隙小于1 µm时,选用适当的激光功率进行连接,可以通过硅与蓝宝石的扩散在界面位置形成互锁结构,从而强化接头.

(2) 硅片与蓝宝石预制结构间隙大于4 µm时,为填补大的空隙需采用较大的激光功率制造大的连接区域,但也因此在材料内部引入了过度缺陷,造成了接头的弱化.

(3) 缩小硅片与蓝宝石的间隙可以减小连接的热影响区,同时增加接头的抗剪强度.

(4) 硅−蓝宝石异质结构的微连接可以获得最高2.9 MPa的抗剪强度,同时连接区域控制在3 µm.

-

图 6 不同间隙接头截面扫描电镜图和元素线扫描曲线

Figure 6. Cross-sectional SEM images of welded joints and elements line scanning curves along sketched lines at different clearance. (a) SEM images of small-gap pretreated sample; (b) elemental line scanning of small-gap pretreated sample; (c) SEM images of large-gap pretreated sample; (d) elemental line scanning of large-gap pretreated sample

图 8 小间隙互联接头断裂表面光镜图和高度曲线

Figure 8. Photographs and height profiles of fracture surfaces in small-gap pretreated sample. (a) photographs on the Si side in small-gap pretreated sample; (b) photographs on sapphire side in small-gap pretreated sample; (c) height profiles of fracture surface in small-gap pretreated sample

图 9 大间隙互联接头断裂表面光镜图和高度曲线

Figure 9. Photographs and height profiles of fracture surfaces in large-gap pretreated sample. (a) photographs on the Si side in large-gap pretreated sample; (b) photographs on sapphire side in large-gap pretreated sample; (c) height profiles of fracture surface in large-gap pretreated sample

-

[1] Afsar M N, Chi H. Window materials for high power gyrotron[J]. International Journal of Infrared and Millimeter Waves, 1994, 15(7): 1161 − 1179.

[2] He L, Chen C, Li H, et al. Research advances in joining processes of sapphire[J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(1-2): 59 − 81. doi: 10.1007/s00170-022-09199-9

[3] Xu J, Du Y, Tian Y, et al. Progress in wafer bonding technology towards MEMS, high-power electronics, optoelectronics, and optofluidics[J]. International Journal of Optomechatronics, 2021, 14(1): 94 − 118.

[4] Tyschenko I E, Zhanaev E D, Popov V P. Bonding energy of silicon and sapphire wafers at elevated temperatures of joining[J]. Semiconductors, 2019, 53(1): 60 − 64. doi: 10.1134/S1063782619010238

[5] Kopperschmidt P, Kästner G, Hesse D, et al. High bond energy and thermomechanical stress in silicon on sapphire wafer bonding[J]. Applied Physics Letters, 1997, 70(22): 2972 − 2974. doi: 10.1063/1.118760

[6] Cvecek K, Dehmel S, Miyamoto I, et al. A review on glass welding by ultra-short laser pulses[J]. International Journal of Extreme Manufacturing, 2019, 1(4): 042001. doi: 10.1088/2631-7990/ab55f6

[7] Miyamoto I, Cvecek K, Okamoto Y, et al. Internal modification of glass by ultrashort laser pulse and its application to microwelding[J]. Applied Physics A, 2013, 114(1): 187 − 208.

[8] Miloshevsky G. Ultrafast laser matter interactions: modeling approaches, challenges, and prospects[J]. Modelling and Simulation in Materials Science and Engineering, 2022, 30(8): 083001.

[9] Miyamoto I, Okamoto Y, Hansen A, et al. High speed, high strength microwelding of Si/glass using ps-laser pulses[J]. Optics Express, 2015, 23(3): 3427. doi: 10.1364/OE.23.003427

[10] Chambonneau M, Li Q, Blothe M, et al. Ultrafast laser welding of silicon[J]. Advanced Photonics Research, 2023, 4(5): 2200300. doi: 10.1002/adpr.202200300

[11] Sopeña P, Wang A, Mouskeftaras A, et al. Transmission laser welding of similar and dissimilar semiconductor materials[J]. Laser & Photonics Reviews, 2022, 16(11): 2200208.

[12] Wu X, Fu J, Wei S, et al. Bonding mechanisms of SiO2 glass and 1060 Al by ultrasonic assisted active metal soldering process[J]. China Welding, 2023, 32(2): 52 − 62.

[13] Xu M, Xue Z, Wang J, et al. Heteroepitaxial writing of silicon-on-sapphire nanowires[J]. Nano Letters, 2016, 16(12): 7317 − 7324. doi: 10.1021/acs.nanolett.6b02004

[14] Dong X, Lu D, Fan Q, et al. Mechanisms of ethanol dehydration to ethylene on γ-Al2O3 (100) and (110C): A combined DFT and KMC study[J]. Computational Materials Science, 2023, 219: 111979. doi: 10.1016/j.commatsci.2022.111979

[15] Nie X C, Zhou B, Wang C L, et al. Wetting behaviors of methanol, ethanol, and propanol on hydroxylated SiO2 substrate[J]. Nuclear Science and Techniques, 2018, 29(2): 18. doi: 10.1007/s41365-018-0364-6

[16] DeWilde J F, Czopinski C J, Bhan A. Ethanol dehydration and dehydrogenation on γ-Al2O3: mechanism of acetaldehyde formation[J]. ACS Catalysis, 2014, 4(12): 4425 − 4433. doi: 10.1021/cs501239x

[17] Nie X, Chen J, Sheng N, et al. Effect of water molecules on nanoscale wetting behaviour of molecular ethanol on hydroxylated SiO2 substrate[J]. Molecular Simulation, 2017, 43(13-16): 1377 − 1384. doi: 10.1080/08927022.2017.1353692

[18] Chambonneau M, Li Q, Fedorov V, et al. Taming ultrafast laser filaments for optimized semiconductor–metal welding[J]. Laser & Photonics Reviews, 2020, 15(2): 2000433.

[19] Sun Y L, Ye Y X, Shi X H, et al. A hybrid silicon-sapphire cryogenic Fabry–Perot cavity using hydroxide catalysis bonding[J]. Classical and Quantum Gravity, 2019, 36(10): 105007. doi: 10.1088/1361-6382/ab1889

[20] 周广涛, 邝景臻, 温秋玲, 等. 纳秒激光直写表面辅助下紫铜的激光焊成形及接头组织和性能[J]. 焊接学报, 2023, 44(4): 21 − 29. Zhou Guangtao, Kuang Jingzhen, Wen Qiuling, et al. Microstructure and property of copper laser welding joint assisted by the surface pretreated by nanosecond laser direct writing[J]. Transactions of the China Welding Institution, 2023, 44(4): 21 − 29.

[21] Aravinda T, Niranjan H B, Satish Babu B, et al. Solid state diffusion bonding process - a review[J]. IOP Conference Series:Materials Science and Engineering, 2021, 1013(1): 012011. doi: 10.1088/1757-899X/1013/1/012011

[22] 夏佩云, 封小松, 王春明, 等. 激光摆动焊接工艺参数对不锈钢焊缝成形与气孔率的影响[J]. 焊接学报, 2023, 44(4): 39 − 44. doi: 10.12073/j.hjxb.20220511003 Xia Peiyun, Feng Xiaosong, Wang Chunming, et al. Effect of parameters on weld formation and porosity of stainless steel in laser oscillating welding[J]. Transactions of the China Welding Institution, 2023, 44(4): 39 − 44. doi: 10.12073/j.hjxb.20220511003

[23] Pablos-Martín A, Tismer S, Höche T, Structural characterization of laser bonded sapphire wafers using a titanium absorber thin film[J]. Journal of Materials Science & Technology 2015, 31 (5): 484-488.

-

期刊类型引用(0)

其他类型引用(1)

下载:

下载: