Research progress and prospect of numerical simulation of deposit morphology control in solid-state cold spray additive manufacturing

-

摘要: 冷喷涂固态增材制造技术因其沉积效率高、喷涂速度快、热影响小等优点,逐渐成为各国研究热点. 但由于沉积原理与目前发展较为成熟的传统激光增材制造技术具有显著不同,沉积体的形貌控制成为了限制其应用的难点. 基于现有的冷喷涂条件对沉积体形貌影响的研究结果,结果表明,数值模拟成为了形貌预测与控制的主要方法. 因此,综述了冷喷涂沉积体形貌预测的不同数值模拟方法,总结了各个方法的特点,最后对冷喷涂沉积体形貌模拟的现存难题及未来发展方向进行了展望.Abstract: Solid-state cold spray additive manufacturing (CSAM) technology has become increasing hot in research among many countries for its high deposition efficiency, fast deposition speed and low thermal effect. Since the deposition method of CSAM is quite different with that of the traditionally laser additive manufacturing , the control of the deposit morphology has become a major task in the application of the technology. Based on the current conditions, numerical simulation methods have been carried out to study the effect of cold spray on the morphology of deposition. The results show that numercial simulation is a good way to predict and control the deposit morphology. In this paper, various simulation methods were proposed to predict the depositon morphology of CSAM and the characteristic of each method were summarized. Finally, challenges at present and prospect of the simulation of CSAM deposit morphology were proposed.

-

0. 序言

碳纤维复合材料(CFRP)具有质轻、比强度高、模量高、线膨胀系数低、尺寸稳定性良好等一系列优异性能,被认为是21世纪最有可能取得突破性进展的新材料,在航空航天和机械运载等领域的轻量化需求巨大. 空客公司研制的世界最大民用客机A380,仅机身壁板采用碳纤维复合材料就达30多吨[1];第五代战斗机F-35大部分外表面均由碳纤维复合材料制成,复合材料的结构达飞机质量的35%[2];宝马i3电动车采用全碳纤维车体设计,整车质量相比传统电动车减轻250 kg ~ 350 kg[3]. 2017年宝马又推出了“碳芯”技术,在整车的单体结构中使用CFRP;2018年,江苏恒神材料有限公司与中车长春轨道客车有限公司合作,成功试制全CFRP地铁车体[4];同年,中车青岛四方机车车辆有限公司研发的新一代碳纤维地铁车辆“CETROVO”也在德国柏林国际轨道交通技术展上正式发布.

金属与碳纤维复合材料的复合连接可以很好地发挥金属材料与碳纤维复合材料的各自优势,同时也是复杂工程构件制造和产品结构功能一体化的重要需求. 如日本铁道综合技术研究所用CFRP制成高速列车车顶,该车顶通过胶粘与铝合金车体连接,然后再采用焊接与车体上铝合金侧壁装配[5];雪佛兰C8的车架主要是铝合金与CFRP的复合材料,几乎所有的车身部件都是复合材料,通过电泳防锈涂装后,与车架黏接或者用螺栓连接成型[6].

显然,金属与复合材料连接接头的性能直接影响着产品结构质量. 因此,文中跟踪国内外金属/CFRP连接技术的研究动态,对其主要连接制备技术及连接界面的结合机理进行综述,对比分析不同制备工艺的成形原理,概述总结金属与CFRP连接界面的不同结合效果,指出金属/CFRP连接技术发展尚存在的关键问题,以期为复合材料研究和工程应用提供参考价值.

1. 金属与CFRP的连接技术

1.1 黏接技术及基本原理

1.1.1 黏接连接技术

黏接的原理是借助胶黏剂在固体表面产生的黏合力,将金属和CFRP牢固地连接在一起,黏接常用的接头形式如图1所示. 金属/CFRP黏接连接的优点是黏接比机械紧固连接成本低、质量轻;其不足是黏接前对材料表面质量要求高,黏接固化过程时间长,黏接强度对湿度、温度等工作环境敏感.

金属与CFRP黏接接头强度一般较低[7],可通过调整黏接长度、黏接表面状态和材料表面质量等参数适当改善其性能,且通过设计黏接界面的机械结构(如凹槽)可以明显提高黏接强度[8].

金属与CFRP黏接接头静载和动载冲击性能还与环境温度、黏接剂类型及厚度有直接关系. 朱德举等人[9]对钢与CFRP在不同温度下胶接接头抗冲击荷载性能进行研究,发现钢/CFRP单搭接接头的黏接强度和界面断裂能随着温度的升高先增大后降低. 李传习等人[10]研究不同黏接剂类型对CFRP板/钢板性能的影响,发现使用复合黏接剂(GY-34)相比单一黏接剂可以提高黏接接头剪切强度. 同时,赵汉清等人[11]的研究也证明了,黏接接头的强度很大程度上取决于黏接剂本身的强度. 崔永鹏等人[12]的研究进一步证实了胶层厚度对接头质量的影响,发现适当厚度的黏接剂能够提高黏接强度.

因此,所有对黏接材料表面粗糙度和表面性能有影响的物理方法和化学方法,均可以在一定程度上改善其黏接强度[13-17]. 材料黏接强度提高的原理:通过增大界面粗糙度和增加黏接面积来增强机械咬合强度;另一方面,采用化学方法改变待连接界面的活性,即化学键合状态或官能团类型,以达到提高黏接强度的目的. 常用的机械方法有:机械打磨和喷丸处理. 强脉冲光线(IPL)表面处理方法[18]和低能电子束辐射(HLEBI)处理[19]在一定程度上也能提高黏接强度.

此外,材料本身的物理属性对黏接质量有一定的影响. Al-Mosawe等人[20]的研究证实了材料模量对黏接强度有影响,其中低模量和正常模量的黏接试样具有相同破坏形式,均为钢和黏合剂之间的脱黏;但对于超高CFRP模量的试样,破坏模式为纤维层的脱黏和断裂. 外加能场对材料黏接质量也有一定的影响[21-22],其中超声的作用主要是通过促进待连接材料之间的缝隙填充和界面润湿来改善接头性能.

1.1.2 黏接连接界面的接合机理

综上分析,金属与CFRP黏接接头强度较低,其连接界面接合强度主要取决于选择的黏接剂性能和金属表面的质量. 由于CFRP的聚合物特性,黏接的界面性能受到基体树脂与黏接剂主体树脂相容性的影响,如果黏接剂类型匹配不当,很容易造成CFRP与金属间界面分离. 大多数研究采用环氧树脂黏接剂进行黏接,或使用改性后的环氧黏接剂连接CFRP与铝合金等金属,改性后的环氧胶能够提高韧性和耐老化性,不同黏接剂连接金属/CFRP的情况见表1.

表 1 不同黏接剂连接金属/CFRP复合材料性能Table 1. Properties of different adhesives bonding of metal/CFRP composite materials黏接剂名称 黏接剂类型 金属材质 CFRP材质 最优黏接强度τ /MPa TGJ[7] 环氧树脂 Q235钢 UT70-30 3.36 DP 490[8] 环氧树脂 7075铝合金 CFRP — Sikadur 330[9] 双组份环氧树脂 Q235钢 EP/CF 10.4 J-241[11] 改性环氧树脂 铝合金 EP/CF 16.5 J133[12] 改性环氧树脂 钛合金 CFRP 19.83 SY-300K[13] 改性环氧树脂 铝合金 BMI/CF 21.9 EA E-20HP[18] 双组份环氧树脂 A6061-T6铝合金 CFRP 16 Araldite 420[20] 环氧树脂 低碳钢 CFRP 35 DP 460[21] 增韧环氧树脂 7075铝合金 3K-T700 11.49 DP 460[22] 增韧环氧树脂 7075铝合金 EP/CF 23.63 根据黏接形成的过程:(1)液态黏接剂分子向黏接物表面扩散;(2)当黏接剂分子和黏接物表面分子间距离小于1 nm时,两者间产生范德瓦耳斯力和氢键力;(3)除了分子间相互作用力外,有时黏接界面还有化学键产生;(4)液态黏接剂完成固化. 可将该制备技术的接合机理归纳为黏接剂中分子链与金属表面的物理吸附以及化学键合作用,如图2所示. 现今,金属/CFRP的黏接连接技术多用于金属结构加固和零件修复等领域,在机械、建筑、航天及汽车轻量化等领域均占有十分重要的地位.

1.2 机械紧固连接技术及基本原理

机械紧固连接技术的基本原理是借助螺纹紧固件、销、键、螺钉等将所需构件连接. 金属与CFRP的机械紧固连接技术主要包括螺栓连接和铆接两种,如图3所示. 机械连接过程涉及人工步骤,如预钻孔和置入紧固件,因此会增加生产时间成本和结构质量.

1.2.1 螺栓连接技术

螺栓连接是金属/CFRP复合结构的主要连接形式,同时也是结构的薄弱环节,决定着整体的承载能力,故保证螺栓连接的安全性和可靠性至关重要. 同时,金属/CFRP螺栓连接接头性能受材料属性、纤维铺层方式和装配参数等因素影响[23-24].

1.2.2 铆接技术

目前,金属与CFRP铆接连接技术有:立式盲铆技术、激光铆接技术、自冲铆接技术、搅拌摩擦盲铆技术和热铆技术.

其中,金属/CFRP立式盲铆连接技术的连接原理是将空心铆钉和铆钉芯轴组成的抽芯体放入钻孔中,拉出铆钉芯轴形成另一个空心铆钉头,然后断开铆钉芯轴. 一般而言,盲铆接头易受热膨胀发生损伤[25],其损伤原因主要是受热膨胀引起的相对位移,初始裂纹进一步扩展.

激光铆接技术是利用激光热源作用将金属铆钉与金属板材进行连接[26]. 该技术的连接原理可归纳为机械连接与金属焊接的综合作用,其接头性能取决于铆钉的铆接强度和激光焊接的连接强度.

自冲铆接技术是一种纯机械互锁的连接方式,其原理是利用铆钉的自身结构特点刺穿金属板与CFRP板,形成一个机械互锁,得到的接头强度一般取决于铆钉的性能[27]. 目前,为了提高接头性能,往往采用黏接与铆接技术复合的方法[28].

搅拌摩擦盲铆(FSBR)是在立式盲铆技术基础上改进的,并在CFRP与金属材料连接应用上进行了拓展,该技术原理如图4 [29] 所示. 在FSBR过程中,抽芯铆钉通过摩擦旋转并刺穿软化后的金属和CFRP板材,铆钉的末端也受到摩擦加热,然后拉紧铆钉芯轴紧固板材并断裂. 搅拌摩擦盲铆技术属于自冲铆接技术的一种,并对金属或CFRP的相对位置没有特殊要求.

![]() 图 4 金属/CFRP搅拌摩擦盲铆连接技术[29]Figure 4. Metal/CFRP friction stir blind riveting technology

图 4 金属/CFRP搅拌摩擦盲铆连接技术[29]Figure 4. Metal/CFRP friction stir blind riveting technology一般而言,在FSBR制备过程中,CFRP材料的脆性是制约金属/CFRP接头性能的主要因素[29]. 此外,铆钉的尺寸也是影响接头性能的因素之一. Altmeyer等人[30]开展了相关工作,研究发现变形金属铆钉的尺寸与接头的力学性能相关,铆钉尖端的加宽越大,抗拉强度越高;当抗拉强度达到最大值后,失效模式从铆钉拔出变为铆钉破坏.

热铆接技术原理是采用螺柱将金属与CFRTP板材预铆,再通过加热软化螺柱,在一定的压力和模具作用下使得螺柱发生塑性变形,冷却后形成铆钉帽,以起到固定连接的目的. 崔旭等人[31]提出碳纤维增强聚醚酰亚胺(CF-PEI)与轻质合金(铝合金、钛合金)的热铆连接方法,通过电加热熔融CFRTP并填充入轻质合金的预制孔中,冷却获得金属/CFRTP高效接头.

金属/CFRP铆接构件在服役过程中,可能会伴随材料腐蚀情况的出现,接头的腐蚀性能除了与连接区域状态相关外,还与选用的原始材料种类有关. Li等人[32]将Mg/CFRP和Al/CFRP接头的腐蚀性能对比,发现镁合金基体较后者铝合金基体的腐蚀程度更严重.

1.2.3 其它机械紧固连接技术

“z-pin”连接技术借鉴了缝合技术中“不连续缝线的方法”,利用细微杆“钉扎桥连”的作用. 该技术起初主要用于碳纤维复合材料层间增强,其原理是在层合板预浸料中植入z-pin,之后通过特定固化工艺进行共固化处理,使得z-pin与层合板形成一个整体,z-pin与层合板之间依靠机械连接与化学反应结合,使得z-pin像钉子一样牢牢将复合材料层合板各个子层之间结合在一起.

Carvalho等人[33]提出超声波辅助z-pin连接技术,超声波振动在材料界面处产生摩擦热,使聚合物基质软化,在压力作用下使金属表面销钉穿透到复合材料中,其原理示意图如图5所示. 该技术为金属/CFRP连接提供新思路.

1.2.4 机械紧固连接界面的结合机理

综上分析,机械紧固获得金属与CFRP连接界面是依靠各类紧固件机械锁合实现的,如图6所示,其界面各材料之间属于物理接触. 接头强度依赖于紧固件的力学性能,其主要影响因素有:连接形式、紧固件的几何参数(板宽、端距、间距、钉孔直径和板厚等)、连接结构[34];另外,复合板材的破坏形式还与其几何参数和纤维铺叠方式有关.

金属与CFRP机械紧固连接技术在工业中应用广泛,包括航空航天、汽车和轮船等领域. 如F-16垂尾、F-18机翼、阵风后机身、B-1水平安定面、F-35机体蒙皮和F-22机翼等复合材料结构均采用以机械连接为主的连接方式.

金属/CFRP连接件在服役过程中主要存在以下几种破坏形式:剪劈、拉伸、拉脱和挤压破坏. 值得注意的是,机械紧固连接金属/CFRP技术,由于需要使用铆钉或螺栓,会增加复合板材的质量[35];同时,螺栓孔或铆钉孔会产生应力集中现象,降低接头的连接强度;并且一些金属与CFRP采用机械紧固连接时,会在连接件上产生电偶腐蚀,影响连接强度,如铝合金.

1.3 焊接连接技术及基本原理

综述的焊接技术主要针对金属与热塑性碳纤维复合材料(CFRTP)的连接. 由于热固性碳纤维复合材料不存在加热软化温度区间,所以无法通过焊接原理实现连接. 且相比黏接和机械紧固连接技术,金属和CFRTP的上、下相对位置在焊接连接技术中受到较大限制. CFRTP常用的树脂基体材料有聚乙烯(PE)、聚丙烯(PP)、尼龙(PA)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)、聚醚酮酮(PEKK)、聚醚醚酮(PEEK)等.

1.3.1 钎焊技术

金属/CFRTP钎焊技术的原理是将熔点低于金属和CFRTP熔点的钎料加热到熔化温度,并使液态钎料充满金属与CFRTP之间的间隙,冷却后实现金属与CFRTP连接.

钎焊接头的强度主要与材料表面状态及钎料成分相关. 郭义等人[36]和牛红伟等人[37]分别进行了CFRTP与铝合金的钎焊连接试验. 研究发现,在复合前对CFRTP板材做必要的预处理至关重要;当采用Al-10Si-4Cu钎料时,CFRTP/Al接头抗剪强度达到75 MPa;其钎料的润湿铺展性对强度提升起着重要作用. 另一项研究证实,含Ti元素钎料在铌合金表面润湿铺展性好,能够得到优良的连接接头;而其在钛合金表面润湿性差,导致熔化的钎料在钛合金表面迅速流失,获得的接头效果差[38].

钎焊温度对接头强度也具有重要影响,Hu等 人[39]采用Ti-Zr-Ni-Cu填料实现了不同温度下,CFRP和钛合金的真空钎焊;当焊接温度为980 ℃时,接头强度达到最高的38.13 MPa.

1.3.2 电阻焊技术

传统电阻焊连接金属/CFRTP的原理是:利用电流通过金属和CFRTP时,产生的电阻热作为热源将焊件局部加热,同时加压进行焊接. 但由于CFRTP绝缘树脂基体的存在,其导电性能较差,传统的电阻焊接技术并不高效[40]. 因此,基于传统电阻点焊技术开发了串联电阻点焊和单边电阻点焊新技术.

尽管如此,串联电阻点焊技术并不适用于金属和所有CFRTP的连接. Nagatsuka等人[41]将SUS304不锈钢和CFRTP通过串联电阻点焊实现连接. 研究发现,SUS304可以直接与CF-PA6和CF-PP接合,但不能与CF-PPS连接,PPS中不具有极性官能团,无法与金属表面氢氧化物层形成氢键;通过增大焊接电流和焊接时间以及进行硅烷偶联剂处理,都能够有效提高不锈钢/CFRTP连接强度,最高达到70 MPa.

由于CFRTP导热系数低,在传统双侧电阻点焊工艺中,CFRTP侧的电极难以发挥作用,单侧电阻点焊连接技术[42](图7)是基于金属与CFRTP异种材料的物理属性差异发明的,其创新原理是充分利用金属的导电和导热性,仅依靠金属侧电极产生热量,通过金属传导至连接界面处,CFRTP导热系数低,热量聚集,在熔合区发生金属与CFRTP的冶金结合. 研究发现,硅烷偶联剂与板材之间共价键的形成是界面连接的主要结合机理.

1.3.3 超声波焊接技术

超声波焊接金属/CFRTP的原理与金属/金属焊接、CFRTP/CFRTP的焊接原理相似,都是利用超声波的高频振动使得金属和CFRTP表面产生冲击摩擦,利用结合处温度升高使表面迅速熔化并黏接,从而实现连接的目的. 值得注意的是,材料的物理属性和连接机理的不同,会造成超声波作用方式的不同以及界面结合形式的多样性.

超声波焊接金属与CFRTP的明显优势是短时、无损,接头强度高[43],其主要原因是超声波焊接能够实现金属和碳纤维增强体之间的冶金结合[44].

超声振动辅助热压技术[45]和超声波扭转焊接技术[46]均是在超声波焊接技术基础上开发的,其显著特点是接头性能明显提高,其原因是金属材料与CFRTP界面除了冶金结合外,还有纤维和树脂嵌入铝合金中产生了机械互锁效果.

1.3.4 激光焊接技术

金属/CFRTP的激光焊接制备原理如图8所示.通过激光热传导的方式将金属表层的热量传送至金属与CFRTP连接处,金属与CFRTP局部发生熔融,并在一定压力作用下金属和CFRTP板材在融合区实现连接. 激光焊接技术过程中,金属与CFRTP基体树脂能够形成化学键合是其重要的结合机制[47-48].

一些学者研究了激光功率、离焦量、光斑形状以及焊接速度等工艺参数对金属/CFRTP连接接头性能的影响. Tao等人[49]采用激光焊接技术实现了SCF-PPS/TC4合金的连接. 研究发现,随着激光功率的增加,接头拉剪强度先增大后减小;当接头强度达到最高时,接头形貌呈现内聚破坏和黏附破坏的混合失效特征. 此外,离焦量和光斑形状也能够直接影响接头性能. 当离焦量过大时,易引起烧损等缺陷[50];矩形光斑与传统高斯热源光束相比,能量密度更均匀,接头强度更高[51].

同时,利用激光作为热源诱导,与其它焊接方法结合也是金属与CFRTP连接的方法之一. 周健等人[52]采用激光诱导Al-Ti-C粉末中间层自蔓延反应的方法,实现了SCF-PA与1060铝合金的异种材料连接. 激光焊接技术与机械紧固连接复合的制备技术也是提高接头性能的主要研究方向之一[53-54],其原理是接头实现机械紧固连接与焊接连接的综合作用.

此外,对金属表面处理也是激光焊接接头性能改善的主要措施之一,其目的是增加金属与CFRTP连接界面的表面积和机械咬合效果,如在金属板表面激光加工凹槽[55]及其他复杂网格[56]等.

1.3.5 搅拌摩擦焊技术

搅拌摩擦焊(FSW)技术原理是利用高速旋转的搅拌头摩擦产生热量,使金属/CFRTP接触界面局部软化,被软化的材料在搅拌头的转动摩擦力作用下,由搅拌头的前部流向后部,并在搅拌头的挤压下形成致密的固相接头.

搅拌头转速、压力、焊接时间,以及能耗等参数[57-58]对接头性能具有明显影响. 搅拌摩擦点焊(FSSW)技术[59]在焊接过程中温度相对较低,接头不容易发生热变形;随着焊接时间的增加,结合面积增大,使接头的静载强度和疲劳强度得到提高.

回填式搅拌摩擦点焊(FSPJ)[60]的原理是通过控制搅拌头各部分相对运动实现金属/CFRTP的摩擦点焊. 其中,提高或改善接头中黏接效果的方法,均可一定程度的改善接头性能,其原因可归纳为提高了金属与CFRTP中树脂基体的黏接强度. Andre等人[61]通过添加PPS树脂过渡层,其接头性能提高20% ~ 55%,主要通过增大接头黏结面积来提高强度,接头抗剪强度达到50 MPa. Amancio-Filho等人[62]则制备得到强度为28 MPa的CF-PPS/AZ31接头.

焊接技术与机械紧固连接技术复合的方法,是目前提高接头性能的思路之一. Pabandi[63]等提出摩擦点焊与螺纹紧固相复合的连接技术,即用熔化的SCF-PP填充预螺纹孔,再固化后能产生平整的高质量焊接接头;接头性能提高的原理是在冶金结合的基础上增加了螺纹孔和再固化SCF-PP之间的机械锁合.

此外,一些研究表明,在搅拌摩擦焊过程中,通过改变金属表面元素,能够使CFRTP基体树脂与金属表面发生化学键合,提高金属/CFRTP连接性能.

2. 界面连接机理及性能

2.1 焊接连接界面的结合机理

综上分析,CFRTP与金属焊接接头性能明显优于黏接接头和机械紧固接头的性能,连接界面结合强度主要取决于焊接材料、焊接方式、焊接工艺参数(焊接时间、焊接能量、压力等). 其连接技术的结合机理可归纳为金属、CFRTP以及中间层两者或三者间的原子键合或冶金结合,如图9所示.

金属/CFRTP的冶金结合是依靠界面上的原子向对方基体中扩散而形成的,C原子向金属层扩散,金属原子向树脂层扩散,这一过程常伴随化合物的生成,常见的有铝合金和树脂生成Al4C3,镁合金和树脂形成MgCO3,从而实现冶金结合. 与冶金结合相比,化学键合通常需要借助化学处理来实现. 其中,参与化学反应的C原子主要来源于树脂基体,与金属原子和C原子直接反应相比,金属表面氧化物更易与树脂中极性键发生反应,形成C—O—Me化学键:例如一些研究指出,CP-PEEK中C—O化学键易与镁合金表面氧化物中Mg—O化学键相结合;CF-PA6中C—O化学键易与铝合金表面氧化物发生化学反应,生成C—O—Al化学键;PA66树脂易与不锈钢表面氧化物反应生成C—O—Cr化学键[64-67]. 在金属表面偶联剂处理后,生成的过渡层也更容易形成化学键合,如硅烷偶联剂能够与铝合金表面羟基和PPS中巯基分别形成Al—O—Si、C—O—S化学键,从而实现铝合金/CFRTP化学键合的结合机理[68].

根据金属/CFRTP复合材料服役过程中连接界面断裂形式,可以将焊接破坏类型分为两种,层间失效(纽扣剥离失效)、界面脱黏失效(熔核界面失效). 纽扣剥离失效所用的时间比起熔核界面失效更长,发生的塑性变形量更多,断裂过程中吸收的能量也较多,是工程应用上更为理想的断裂模式.

2.2 金属/CFRP不同连接技术的性能

表2为综述中CFRP与金属连接材料的组合类别. 图10为不同连接技术金属/CFRP连接界面的接合强度分布.

表 2 CFRP与金属连接材料的组合类别Table 2. The combining forms of CFRP/metal bonding连接方式 钛合金 铌合金 镁合金 铝合金 钢 不锈钢 黏接 参考文献[12, 16] — — 参考文献[8, 11, 13-15, 17-19, 21-22] 参考文献[7, 9, 10, 20] — 螺栓连接 — — — 参考文献[23-24] — — 铆接 参考文献[26, 30-31] — 参考文献[32] 参考文献[28-29] 参考文献[25] — 钎焊 参考文献[38-39] 参考文献[38] — 参考文献[35-37] — — 电阻焊 — — — 参考文献[40, 42] — 参考文献[41] 超声波焊 — — 参考文献[45] 参考文献[43, 44, 46] — — 激光焊 参考文献[49, 50, 56] — — 参考文献[48, 51-52] 参考文献[55] 参考文献[53-54] 搅拌摩擦焊 — — 参考文献[62] 参考文献[57-61, 63-64, 68] 参考文献[69] — 综合分析表2和图10数据,比较不同连接技术对金属/CFRP连接界面性能的影响,发现铝合金在不同连接技术下都可以和CFRTP产生良好的界面结合;在焊接技术下,能够得到较高的Al/CFRTP连接强度,其中超声波焊接强度达到83 MPa,其次在该连接技术下不同工艺参数对界面连接强度影响较大;机械紧固适用绝大部分金属/CFRP连接;黏接也适用于大部分金属/CFRP连接,但得到的界面连接强度相对较低.

3. 结束语

不难发现,基于CFRP轻质高强的自身性能及其与金属材料的互补优势,金属/CFRP的连接势必成为“陆海空天”等领域不可或缺的结构形式,而CFRP与金属连接界面的有效性和可靠性是保障异质材料联合协调服役时最大潜能发挥的关键. 为此,研究CFRP与金属连接界面结合机理,获得高质量CFRP与金属构件的主要发展方向可归纳为以下两个方面.

(1)金属与CFRP连接界面结构形状和表面质量的设计. 目前大量研究表明在金属或者CFRP表面进行预处理能够提高界面结合强度. 例如在金属表面加工微孔,增大结合面积,增加机械锁合效果,从而提高界面连接强度. 因此,通过改变界面结构形状和表面质量来提高金属/CFRP结合强度预计具有良好的发展前景.

(2)金属与CFRP连接界面成分和组织性能的设计. 连接界面作为金属与CFRP两者间的纽带,其成分和组织性能影响着界面结合强度,是两者间载荷传递效果的关键. 三种连接技术中,金属与CFRP的焊接连接技术机制以冶金结合和化学键合为主,对界面成分和组织性能的研究能够进一步揭示其界面结合机制. 目前的研究对金属/CFRP连接界面组织成分的调控,主要手段是通过改变材料表面元素成分,增加金属与CFRP中树脂的反应,包括硅烷偶联剂处理和表面氧化处理等,而关于界面化学键形成的问题有待进一步研究. 因此研究连接界面成分以及组织性能同样具有重要意义.

-

图 1 喷涂时瞬时沉积体形貌与温度分布[30]

Figure 1. Transient deposits profile and temperature distribution. (a) t = 3 s; (b) t = 6 s; (c) t = 8 s; (d) t = 9.6 s; (e) t = 14.6 s; (f) t = 33 s

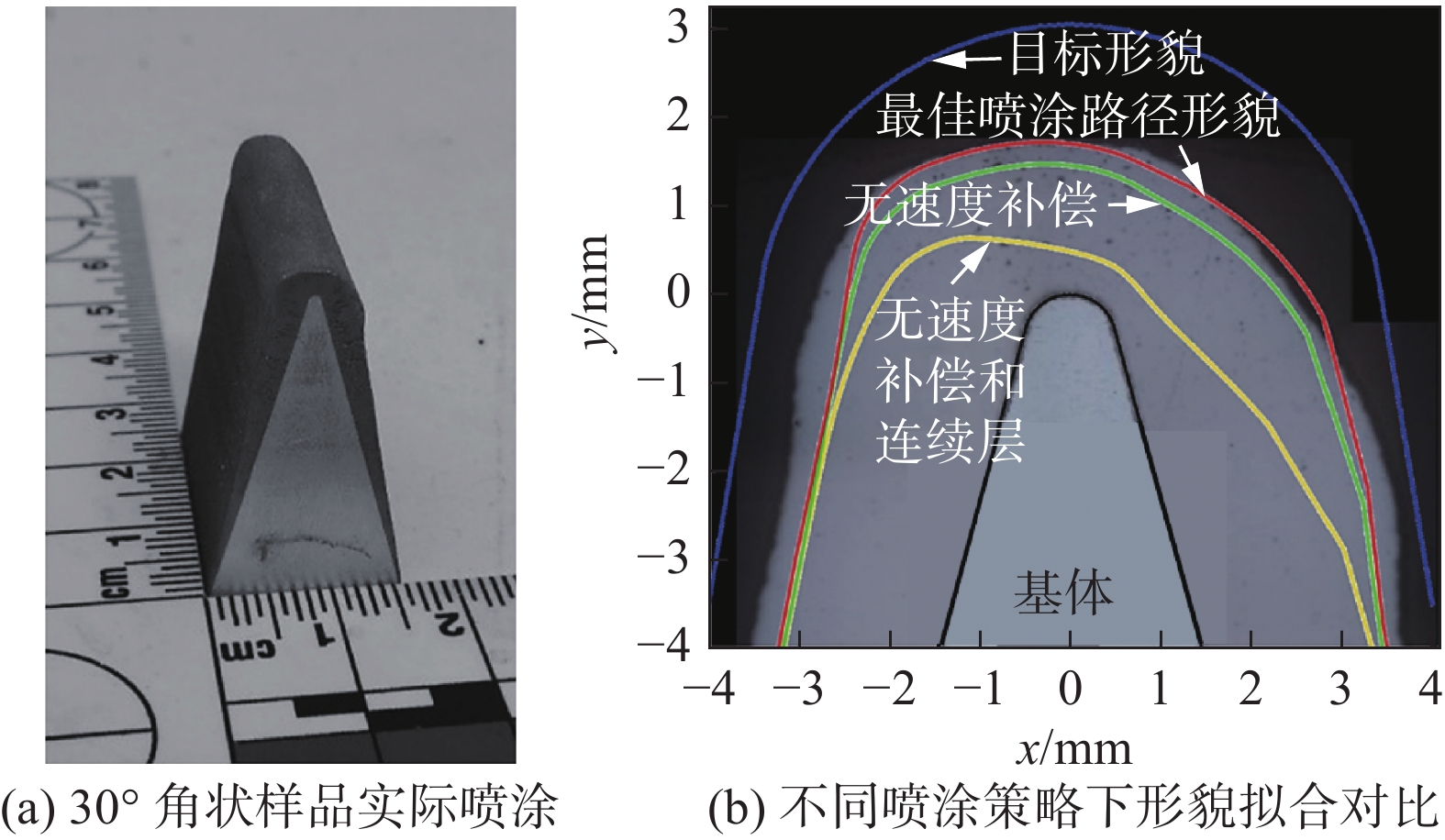

图 3 凸起表面基体沉积[39]

Figure 3. Deposits on substrate convex angle. (a) deposits on substrate with 30° corner; (b) comparison of deposits profile under different spraying strategies

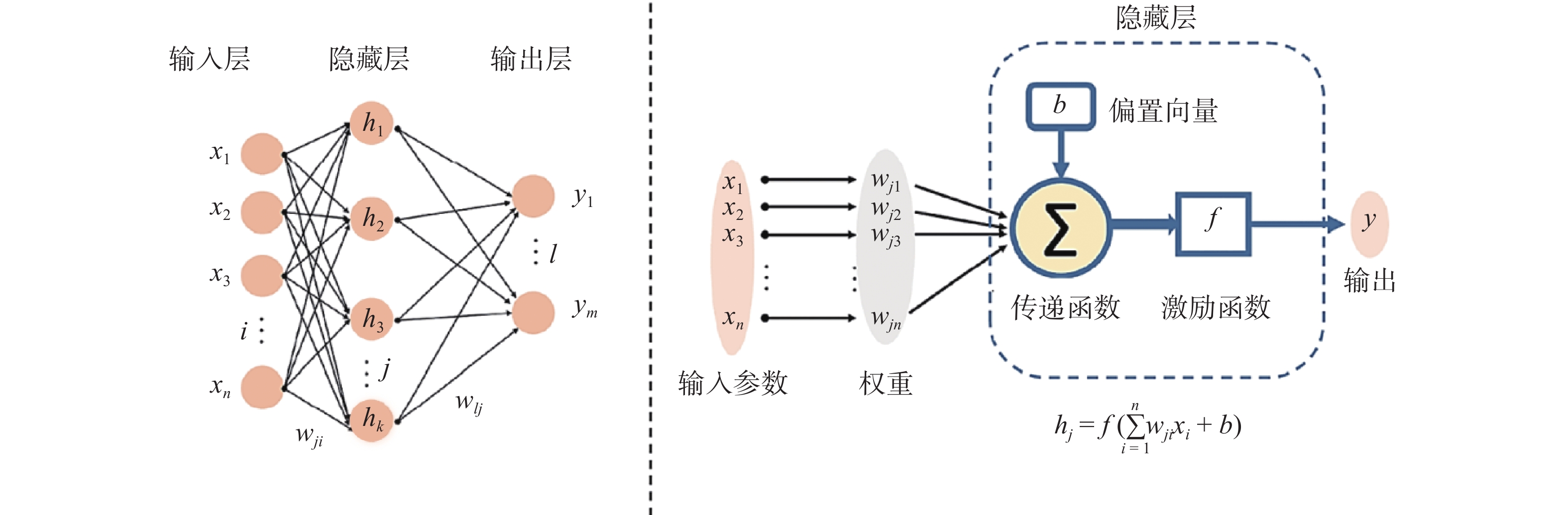

图 4 人工神经网络示意图[40]

Figure 4. Schematic diagram of ANN method

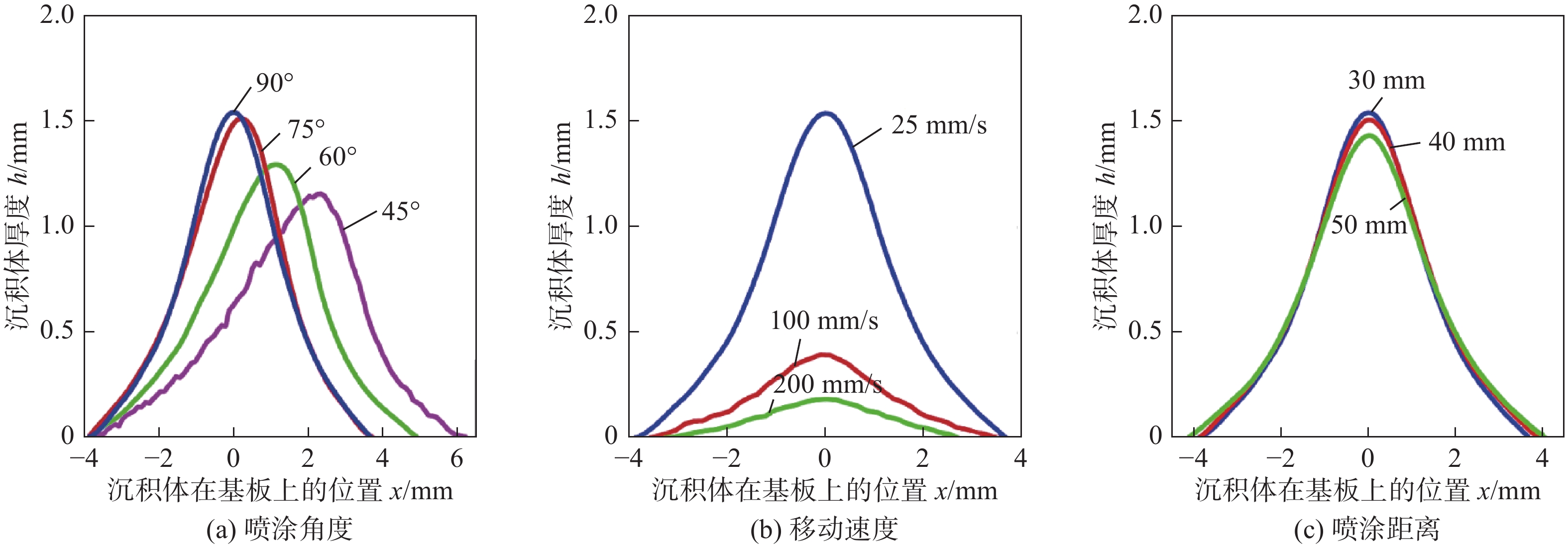

图 5 不同喷涂条件对沉积体形貌的影响[42]

Figure 5. Influence of different spraying conditions on the profile of deposit. (a) spraying angle; (b) traversing speed; (c) standoff distance

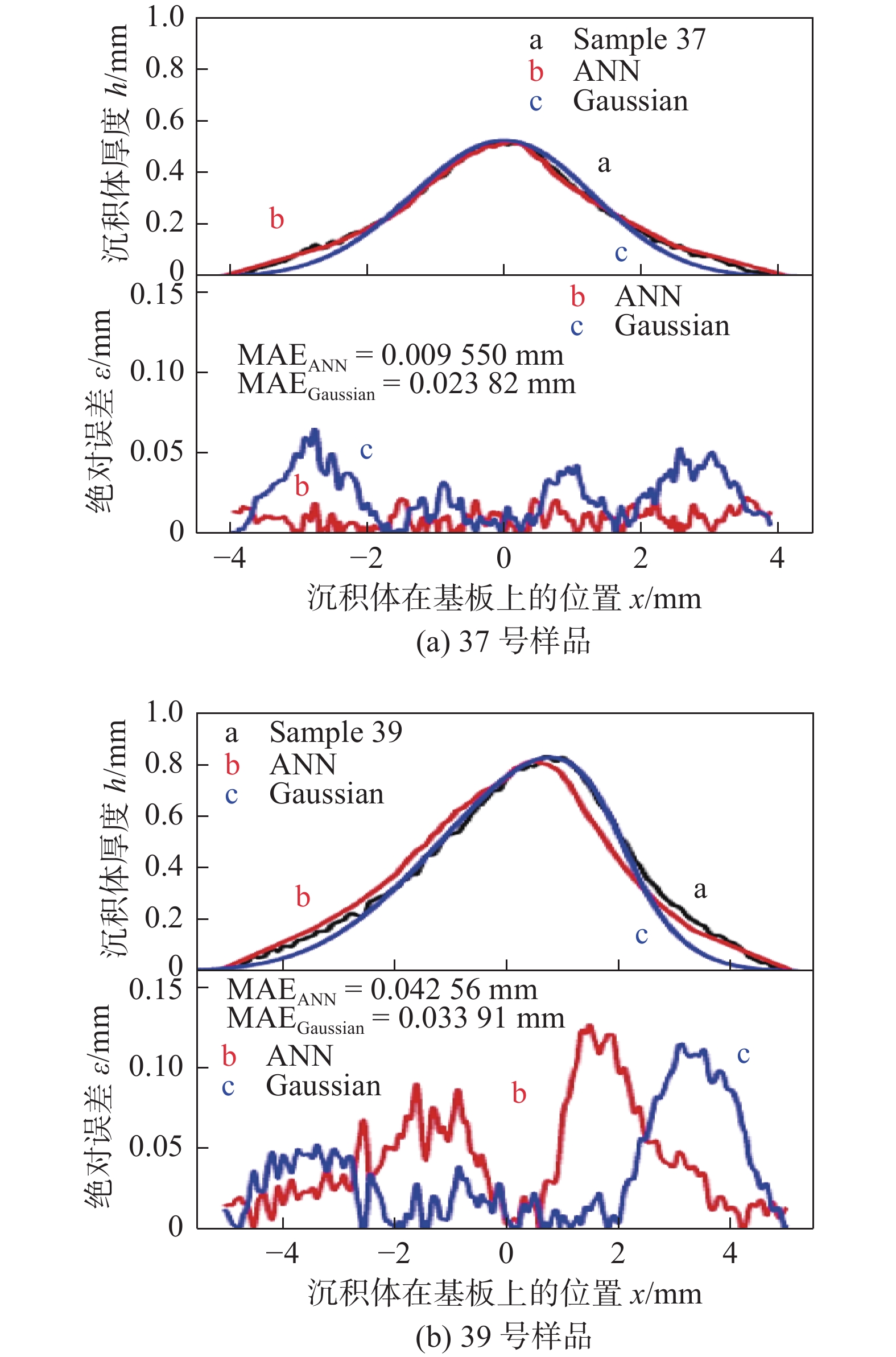

图 6 不同喷涂条件下沉积体实际形貌与人工神经网络法及高斯法模拟形貌对比[42]

Figure 6. Comparison of deposits profile between ANN method and Gaussian Model under different spraying conditions. (a) sample 37; (b) sample 39

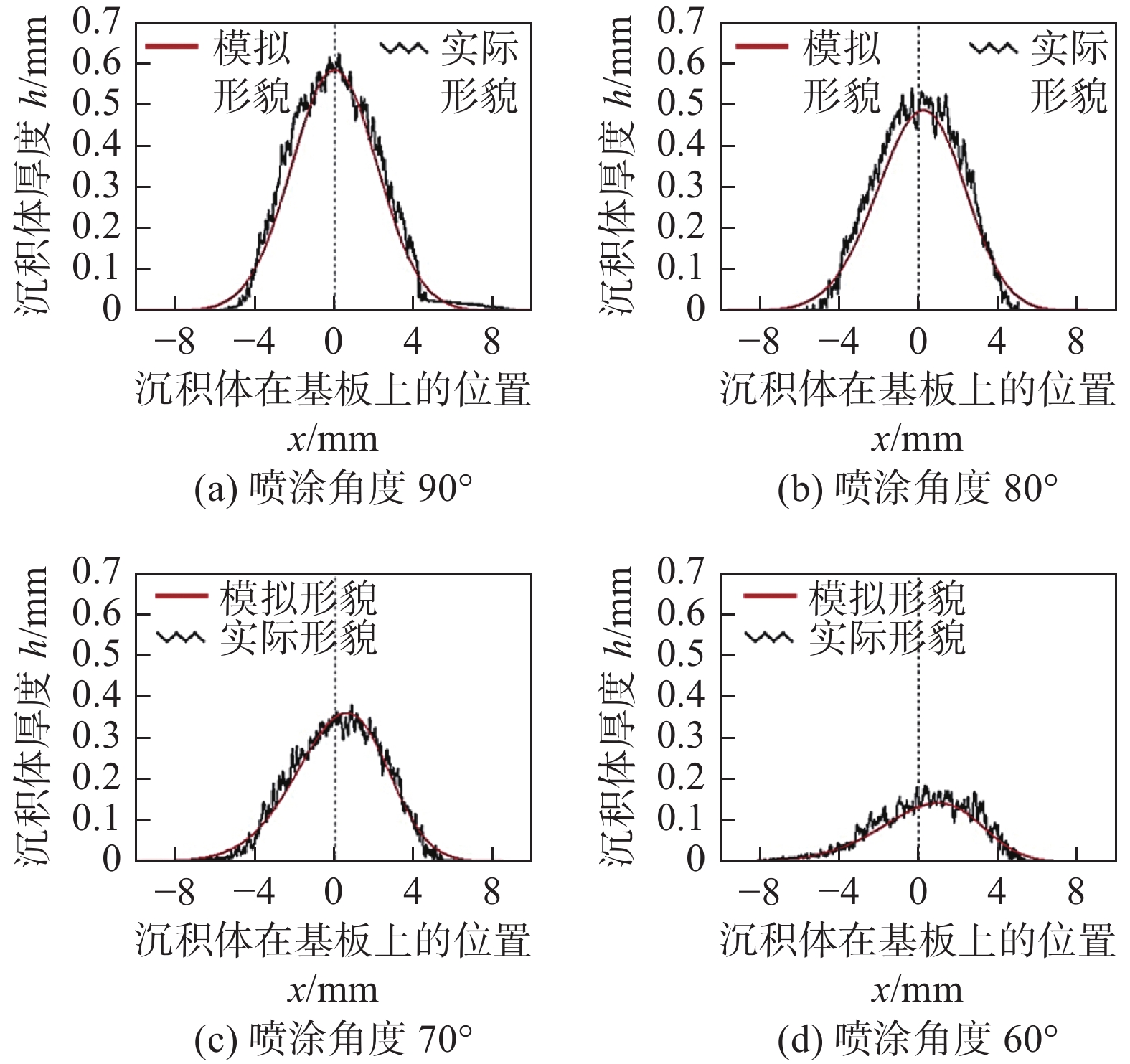

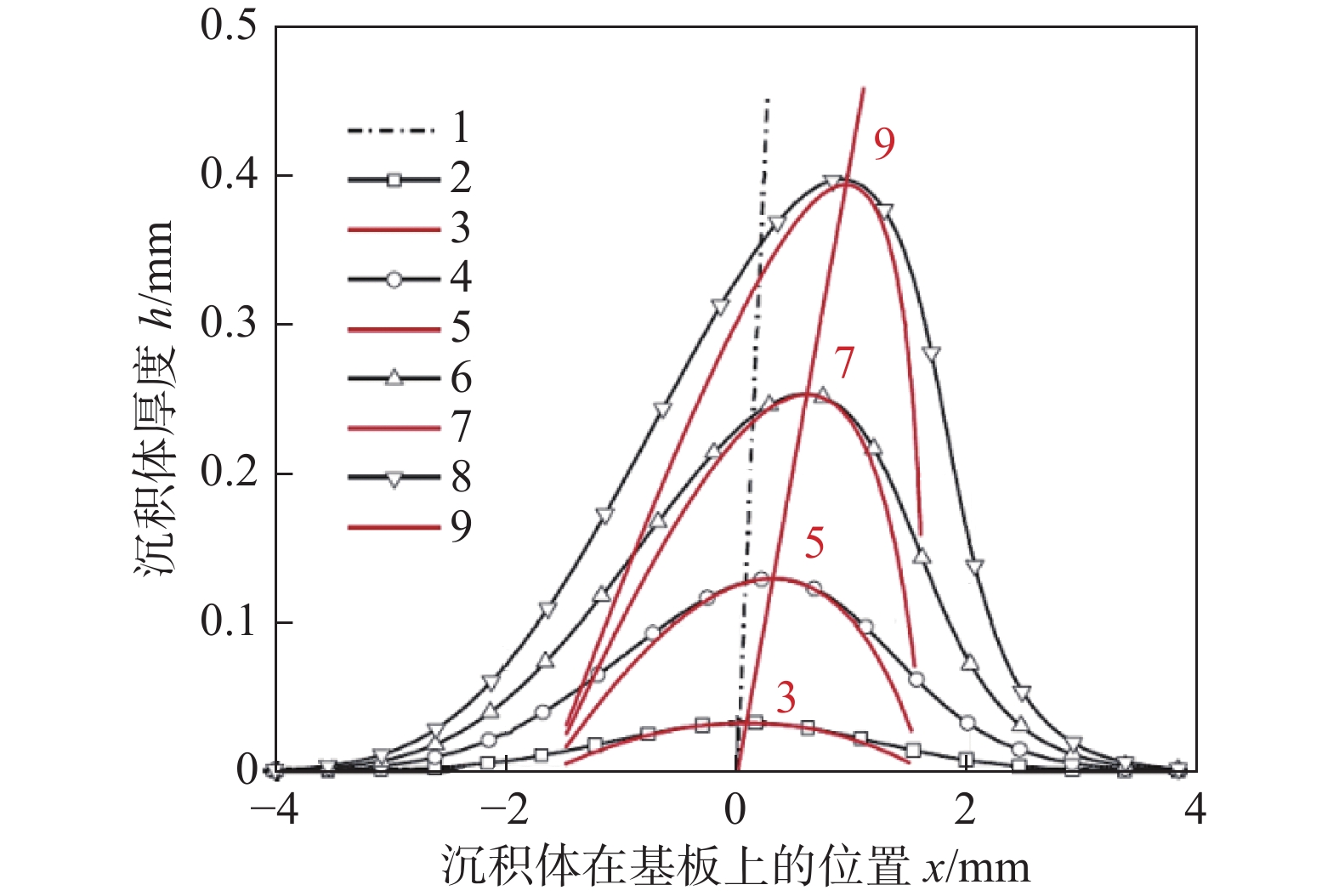

图 7 不同喷涂角度下单点沉积体形貌轮廓试验结果与ANN方法模拟结果对比[45]

Figure 7. Profile comparison of single spot spraying deposit between experiments and ANN method at different spray angles. (a) spraying angle of 90°; (b) spraying angle of 80°; (c) spraying angle of 70°; (d) spraying angle of 60°

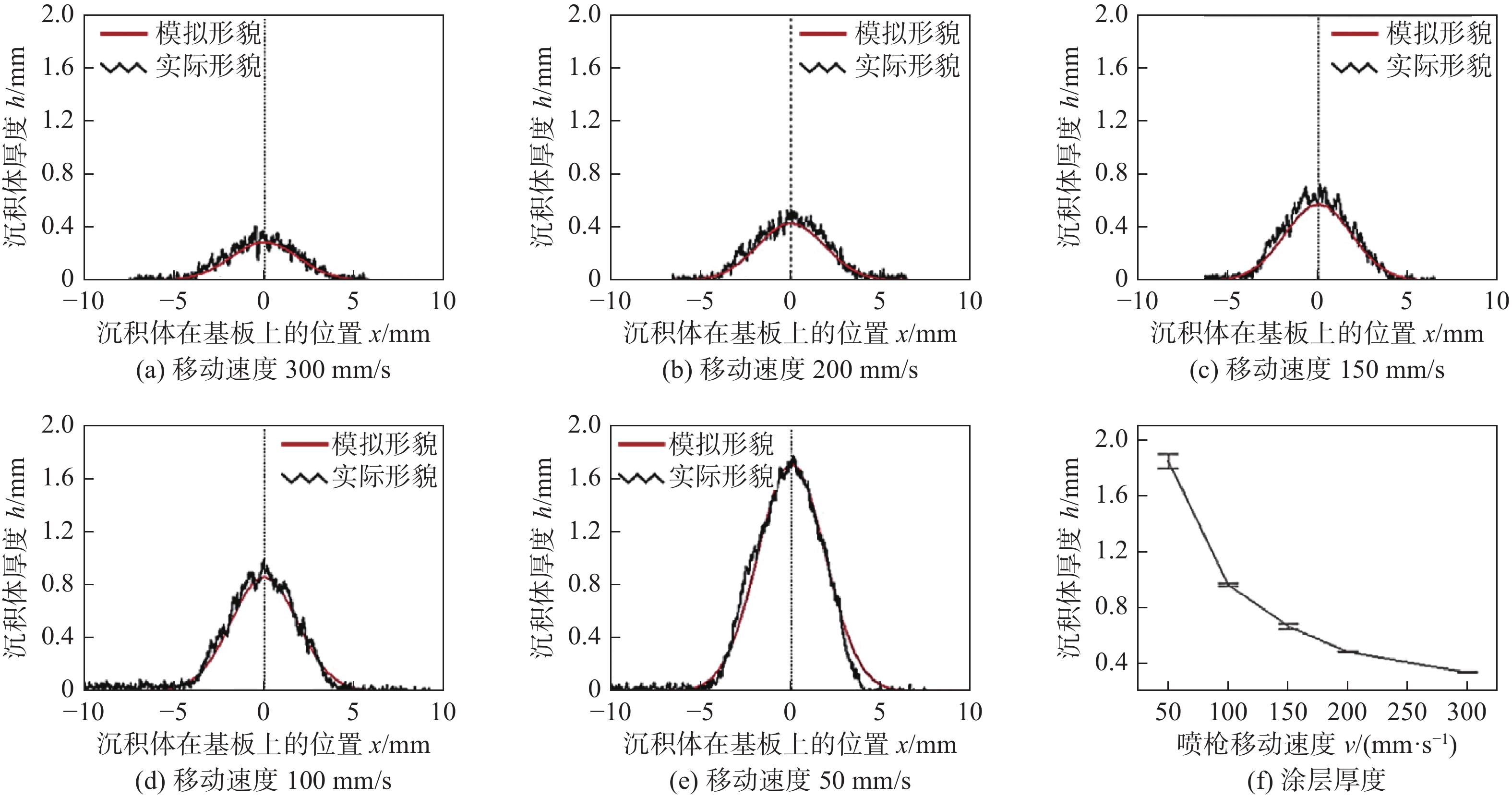

图 8 不同喷枪移动速度单道沉积体形貌轮廓实验结果与ANN方法模拟结果对比[45]

Figure 8. Comparison of deposits profile between experiments and ANN method under different traversing speed. (a) traversing speed 300 mm/s; (b) traversing speed 200 mm/s; (c) traversing speed 150 mm/s; (d) traversing speed 100 mm/s; (e) traversing speed 50 mm/s; (f) deposits thickness

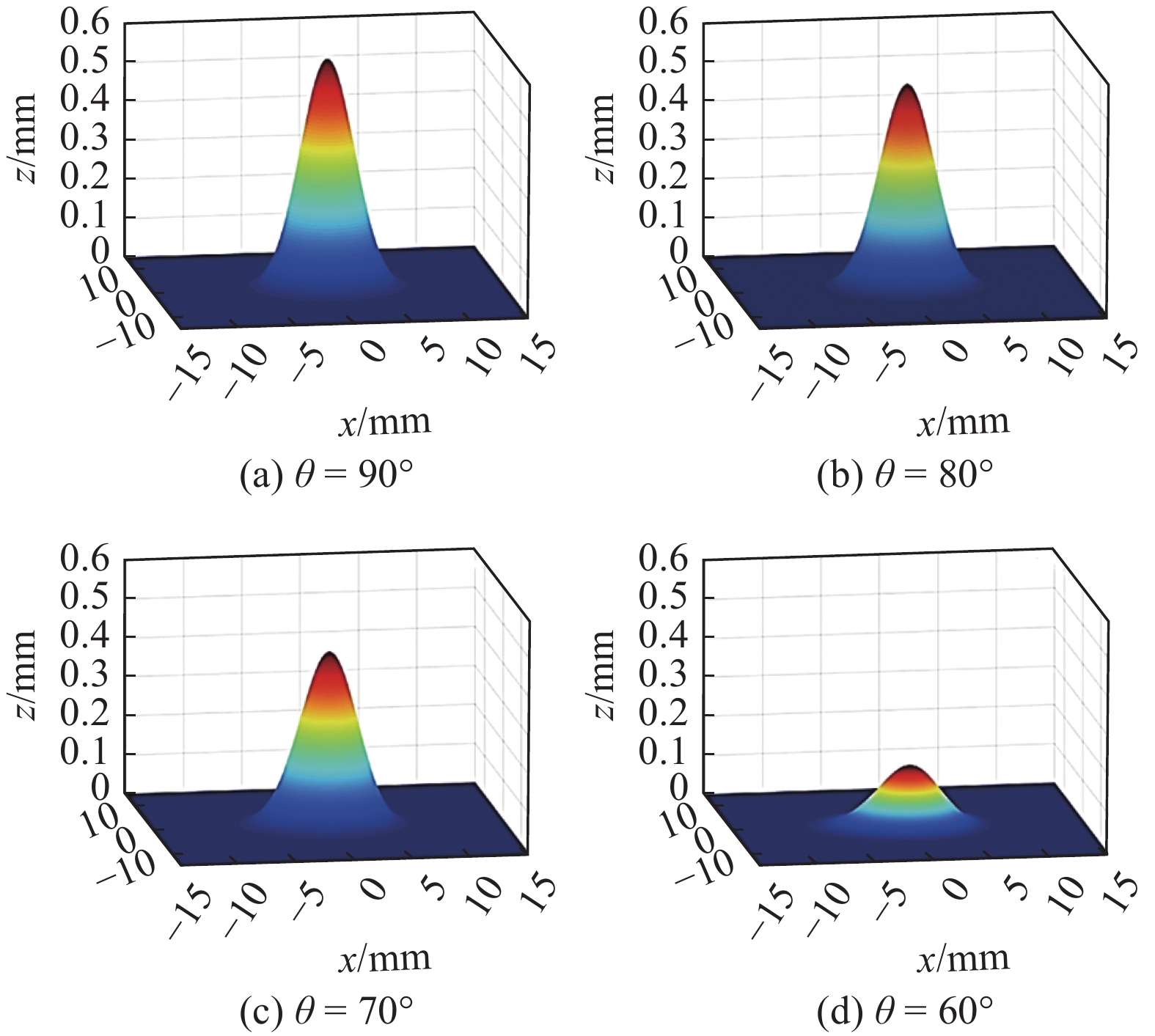

图 9 不同喷涂角度沉积体形貌3D模拟[45]

Figure 9. 3D simulation of single spot deposit profile at different spray angles. (a) θ = 90°; (b) θ = 80°; (c) θ = 70°; (d) θ = 60°

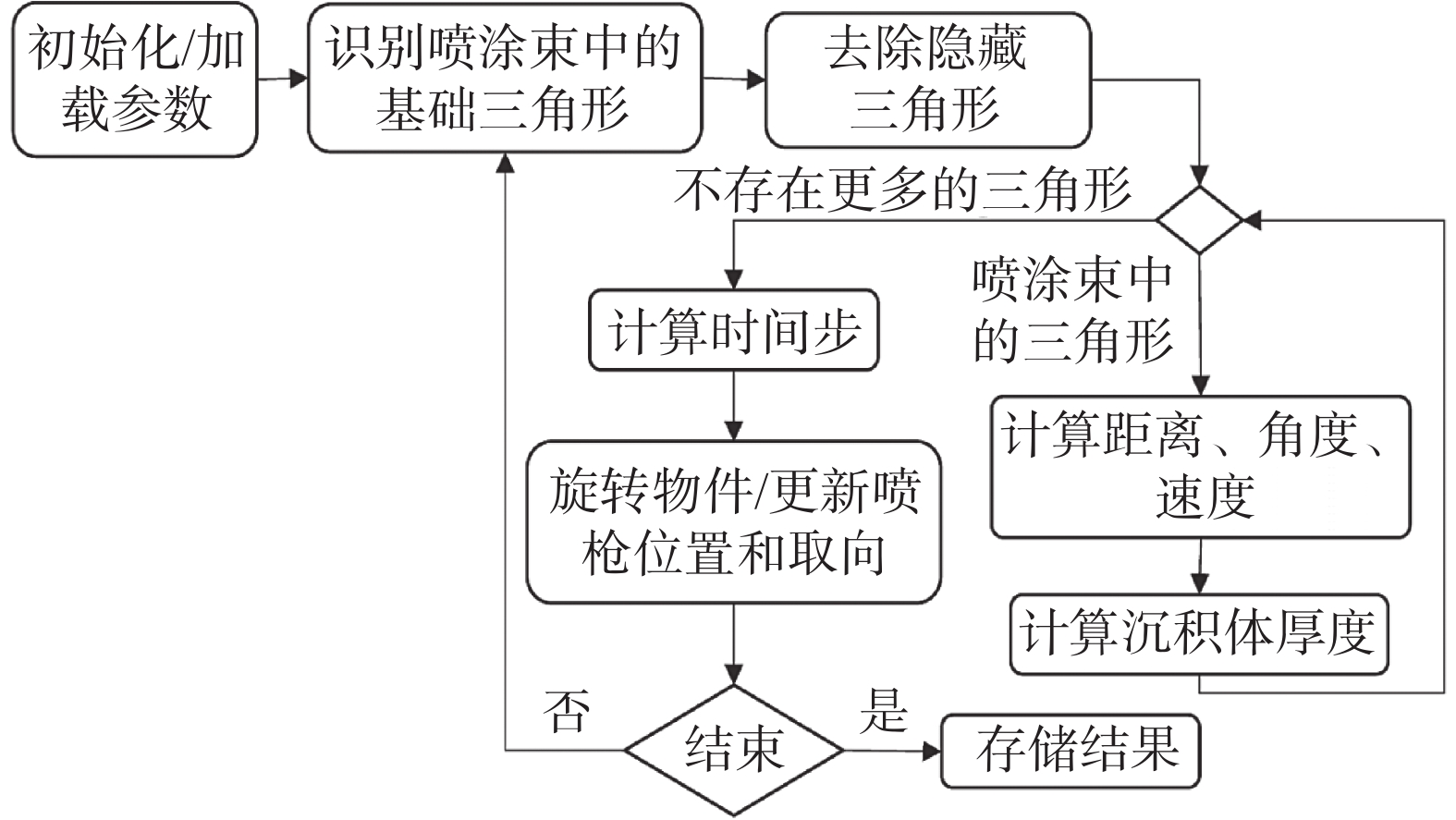

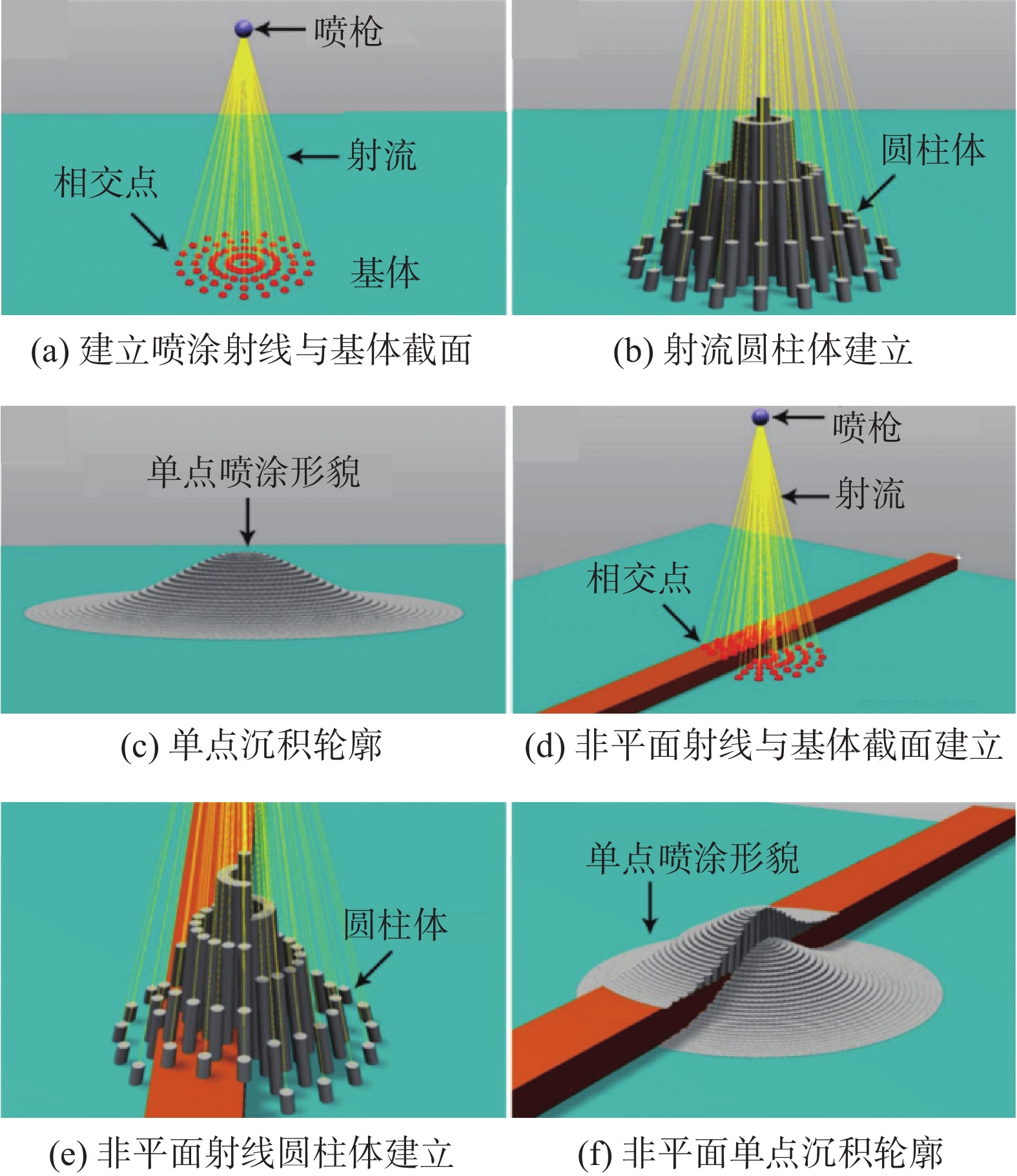

图 10 沉积形貌预测流程[18]

Figure 10. Schematic diagram of depositing process. (a) planar creation of rays and intersection; (b) planar creation of cylinders; (c) planar single deposit profile; (d) non-planar creation of rays and intersection; (e) non-planar creation of cylinders; (f) non-planar single deposit profile

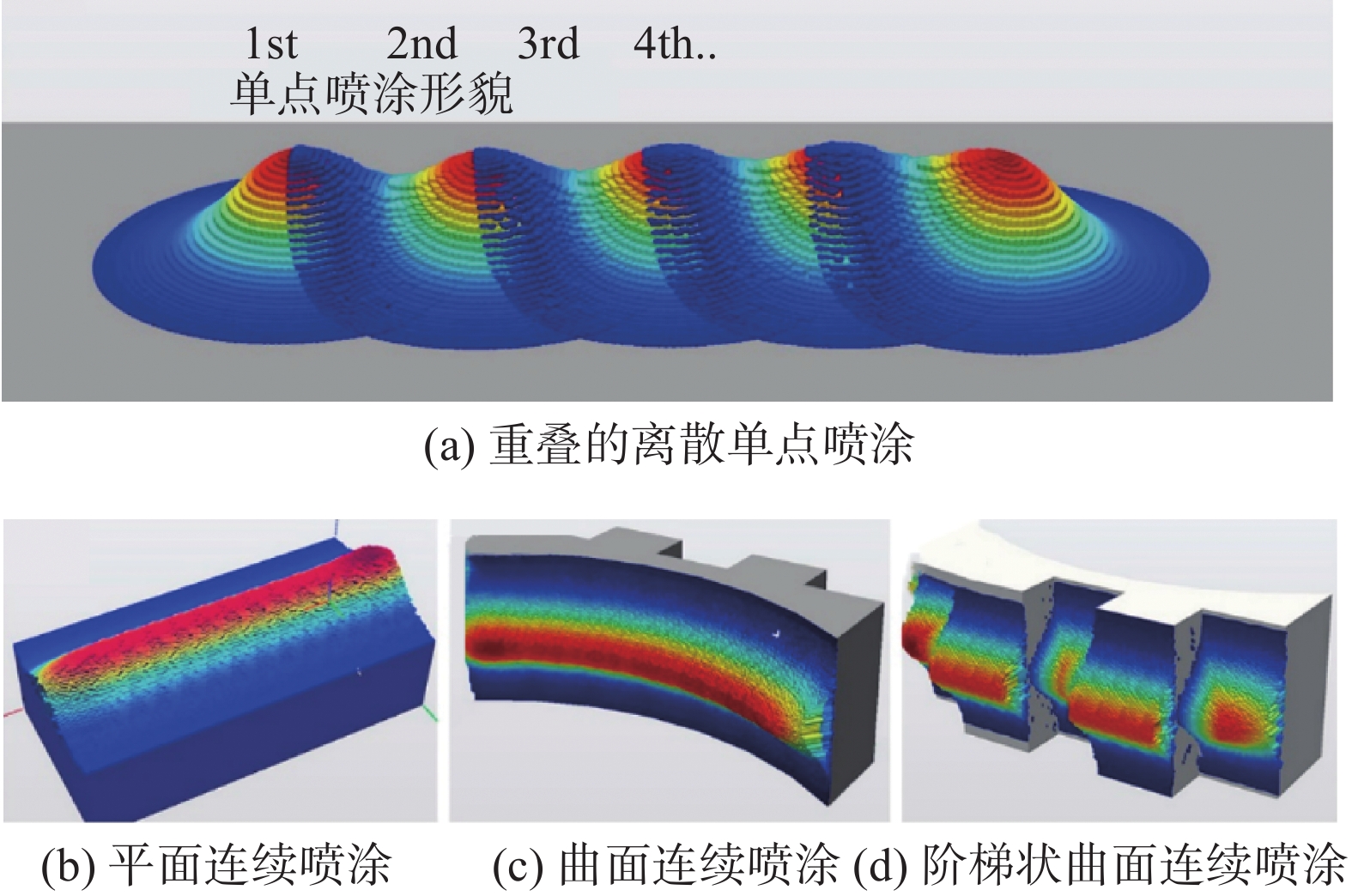

图 11 复杂曲面冷喷涂[18]

Figure 11. Complex surface spraying. (a) discrete single deposit profile while overlapping; (b) continuous single deposit profile on flat surface; (c) continuous single deposit profile on curved surface; (d) continuous single deposit profile on complex stair surface

图 12 阶梯状连续冷喷涂[18]

Figure 12. Continuous deposition on stair-like substrate with shadow effect. (a) actual profile; (b) simulation profile

图 13 喷涂角度为60°时沉积体形貌演化[52]

Figure 13. Profile evolution of 60° spray angle

图 14 阴影遮挡效应的实现[54]

Figure 14. Shadow effect. (a) geometric shape of the substrate; (b) schematic diagram of spraying; (c) comparison of profile after 20 passes; (d) cross-sectional view after 20 passes; (e) side view of deposits; (f) profile of deposits

表 1 不同方法特点对比

Table 1 Comparison of characteristics of different methods

特点 高斯法 ANN TST 克林科夫法 3D — — √ — 物理模型 √ — — √ 复杂曲面喷涂 — — √ — 形貌演变 — — √ √ 数据支撑 √ √ — — 试验验证 — √ √ √ 非空间对称颗粒分布 — — — — -

[1] Wong K V, Hernandez A. A review of additive manufacturing[J]. International Scholarly Research Notices, 2012, https://doi.org/10.5402/2012/208760.

[2] Dilberoglu U M, Gharehpapagh B, Yaman U, et al. The role of additive manufacturing in the era of industry 4.0[J]. Procedia Manufacturing, 2017, 11: 545 − 554. doi: 10.1016/j.promfg.2017.07.148

[3] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1 − 4. Lu Binghuan, Li Dichen. Additive manufacturing (3D printing) technology development[J]. Machine Manufacturing and Automation, 2013, 42(4): 1 − 4.

[4] Gardner L. Metal additive manufacturing in structural engineering–review, advances, opportunities and outlook[J]. Structures, 2023, 47: 2178 − 2193. doi: 10.1016/j.istruc.2022.12.039

[5] Fu J, Li H, Song X, et al. Multi-scale defects in powder-based additively manufactured metals and alloys[J]. Journal of Materials Science and Technology, 2022, 122(20): 165 − 199.

[6] Li W, Yang K, Yin S, et al. Solid-state additive manufacturing and repairing by cold spraying: A review[J]. Journal of Materials Science and Technology, 2018, 34(3): 440 − 457. doi: 10.1016/j.jmst.2017.09.015

[7] Yin S, Cavaliere P, Aldwell B, et al. Cold spray additive manufacturing and repair: Fundamentals and applications[J]. Additive Manufacturing, 2018, 21: 628 − 650. doi: 10.1016/j.addma.2018.04.017

[8] Prashar G, Vasudev H. A comprehensive review on sustainable cold spray additive manufacturing: State of the art, challenges and future challenges[J]. Journal of Cleaner Production, 2021, 310: 127606. doi: 10.1016/j.jclepro.2021.127606

[9] Guo D, Kazasidis M, Hawkins A, et al. Cold spray: over 30 years of development toward a hot future[J]. Journal of Thermal Spray Technology, 2022, 31(4): 866 − 907. doi: 10.1007/s11666-022-01366-4

[10] Pattison J, Celotto S, Morgan R, et al. Cold gas dynamic manufacturing: A non-thermal approach to freeform fabrication[J]. International Journal of Machine Tools and Manufacture, 2007, 47(3-4): 627 − 634. doi: 10.1016/j.ijmachtools.2006.05.001

[11] Pathak S, Saha G C. Development of sustainable cold spray coatings and 3D additive manufacturing components for repair/manufacturing applications: A critical review[J]. Coatings, 2017, 7(8): 122. doi: 10.3390/coatings7080122

[12] Lynch M E, Gu W, El-Wardany T, et al. Design and topology/shape structural optimisation for additively manufactured cold sprayed components[J]. Virtual and Physical Prototyping, 2013, 8(3): 213 − 231. doi: 10.1080/17452759.2013.837629

[13] Villafuerte J. Considering cold spray for additive manufacturing[J]. Advanced Materials and Processes, 2014, 50: 50 − 52.

[14] Cai Z, Liang H, Quan S, et al. Computer-aided robot trajectory auto-generation strategy in thermal spraying[J]. Journal of Thermal Spray Technology, 2015, 24: 1235 − 1245. doi: 10.1007/s11666-015-0282-7

[15] Yanjun Z, Wenbo L, Dayu L, et al. Modeling of thickness and profile uniformity of thermally sprayed coatings deposited on cylinders[J]. Journal of Thermal Spray Technology, 2018, 27(3): 288 − 295. doi: 10.1007/s11666-017-0661-3

[16] Raoelison R, Verdy C, Liao H. Cold gas dynamic spray additive manufacturing today: Deposit possibilities, technological solutions and viable applications[J]. Materials & Design, 2017, 133: 266 − 287. doi: 10.1016/j.matdes.2017.07.067

[17] Sokore M, Wu H, Li W, et al. Perspective of 3D near-net-shape additive manufacturing by cold spraying: an empirical study using pure Al powders[C]//Thermal Spray 2022: Proceedings from the International Thermal Spray Conference (ITSC2022). ASM International, Vienna, Austria, 2022: 306 − 313.

[18] Wu H, Xie X, Liu M, et al. Stable layer-building strategy to enhance cold-spray-based additive manufacturing[J]. Additive Manufacturing, 2020, 35: 101356. doi: 10.1016/j.addma.2020.101356

[19] Chen C, Gojon S, Xie Y, et al. A novel spiral trajectory for damage component recovery with cold spray[J]. Surface and Coatings Technology, 2017, 309: 719 − 728. doi: 10.1016/j.surfcoat.2016.10.096

[20] Lewke M, Wu H, List A, et al. Integration of pre-machining geometries for repair application by cold spray[C]//2022 IEEE 5th International Conference on Industrial Cyber-Physical Systems (ICPS). IEEE, Coventry, UK, 2022: 1 − 6.

[21] Rech S, Trentin A, Vezzu S, et al. Different cold spray deposition strategies: single-and multi-layers to repair aluminium alloy components[J]. Journal of Thermal Spray Technology, 2014, 23: 1237 − 1250. doi: 10.1007/s11666-014-0141-y

[22] Borchers C, Gartner F, Stoltenhoff T, et al. Microstructural bonding features of cold sprayed face centered cubic metals[J]. Journal of Applied Physics, 2004, 96(8): 4288 − 4292. doi: 10.1063/1.1789278

[23] Yin S, Wang X F, Suo X K, et al. Deposition behavior of thermally softened copper particles in cold spraying[J]. Acta Materialia, 2013, 61(14): 5105 − 5118. doi: 10.1016/j.actamat.2013.04.041

[24] Assadi H, Kreye H, Gärtner F, et al. Cold spraying – A materials perspective[J]. Acta Materialia, 2016, 116: 382 − 407. doi: 10.1016/j.actamat.2016.06.034

[25] Li B, Yang L J, Li Z H, et al. Beneficial effects of synchronous laser irradiation on the characteristics of cold-sprayed copper coatings[J]. Journal of Thermal Spray Technology, 2015, 24(5): 836 − 847. doi: 10.1007/s11666-015-0246-y

[26] Li C J, Li W Y, Liao H L. Examination of the critical velocity for deposition of particles in cold spraying[J]. Journal of Thermal Spray Technology, 2006, 15(2): 212 − 222. doi: 10.1361/105996306X108093

[27] Seng D H L, Zhang Z, Zhang Z Q, et al. Influence of spray angle in cold spray deposition of Ti-6Al-4V coatings on Al6061-T6 substrates[J]. Surface and Coatings Technology, 2022, 432: 128068. doi: 10.1016/j.surfcoat.2021.128068

[28] Pathak S, Saha G C. Cold spray in the realm of additive manufacturing[M]. Germany: Springer, 2020.

[29] 王银安. 喷涂机器人自动轨迹规划方法研究[D]. 广州: 华南理工大学, 2021. Wang Yinan. Research on automatic trajectory planning of spraying robot[D]. Guangzhou: South China University of Technology, 2021.

[30] Chen C, Xie Y, Verdy C, et al. Numerical investigation of transient coating build-up and heat transfer in cold spray[J]. Surface and Coatings Technology, 2017, 326: 355 − 365. doi: 10.1016/j.surfcoat.2017.07.069

[31] 施栩, 李康, 汪绍鹏. 基于 Matlab 的喷涂机器人喷涂轨迹规划设计[J]. 机械研究与应用, 2019, 32(3): 12 − 16. Shi Xu, Li Kang, Wang Shaopeng. Spraying robot trajectory planning and design based on Matlab[J]. Mechanical Research and Application, 2019, 32(3): 12 − 16.

[32] 王战中, 杨晓博, 刘超颖, 等. 基于 MATLAB 的喷涂轨迹重叠率优化[J]. 机械设计与制造, 2012(2): 87 − 89. doi: 10.3969/j.issn.1001-3997.2012.02.034 Wang Zhanzhong, Yang Xiaobo, Liu Chaoying, et al. Optimization of spraying trajectory overlap rate based on MATLAB[J]. Mechanical Design and Manufacturing, 2012(2): 87 − 89. doi: 10.3969/j.issn.1001-3997.2012.02.034

[33] 吴洪键, 刘敏, 邓思豪, 等. 涂层厚度数学模型的建立及喷涂轨迹间距优化[J]. 热加工工艺, 2017(16): 128 − 132. doi: 10.14158/j.cnki.1001-3814.2017.16.032 Wu Hongjian, Liu Min, Deng Sihao, et al. Establishment of mathematical model of coating thickness and optimization of spraying track spacing[J]. Hot Working Technology, 2017(16): 128 − 132. doi: 10.14158/j.cnki.1001-3814.2017.16.032

[34] 董慧芬, 刘健健, 高爽笑. 机器人喷涂曲面涂层生长模型及均匀性分析[J]. 机械设计与制造, 2021(5): 246 − 250. doi: 10.3969/j.issn.1001-3997.2021.05.056 Dong Huifen, Liu Jianjian, Gao Shuangxiao. Growth model and uniformity analysis of robot spraying curved coating[J]. Mechanical Design and Manufacturing, 2021(5): 246 − 250. doi: 10.3969/j.issn.1001-3997.2021.05.056

[35] 冯浩, 吴秋, 王小平. 基于椭圆双 β 模型的球面喷涂轨迹优化[J]. 机械设计与制造, 2016(4): 249 − 252. doi: 10.3969/j.issn.1001-3997.2016.04.065 Feng Hao, Wu Qiu, Wang Xiaoping. Trajectory optimization of spherical spraying based on elliptic double β model[J]. Mechanical Design and Manufacturing, 2016(4): 249 − 252. doi: 10.3969/j.issn.1001-3997.2016.04.065

[36] 霍平, 徐帅, 魏来. 基于 MATLAB 曲面喷涂厚度仿真研究[J]. 机床与液压, 2019, 47(16): 162 − 165, 191. doi: 10.3969/j.issn.1001-3881.2019.16.035 Huo Ping, Xu Shuai, Wei Lai. Simulation of surface coating thickness based on MATLAB[J]. Machine Tools and Hydraulics, 2019, 47(16): 162 − 165, 191. doi: 10.3969/j.issn.1001-3881.2019.16.035

[37] Duncan S, Jones P, Wellstead P. A frequency-domain approach to determining the path separation for spray coating[J]. IEEE Transactions on Automation Science and Engineering, 2005, 2(3): 233 − 239. doi: 10.1109/TASE.2005.850393

[38] Tzinava M, Delibasis K, Allcock B, et al. A general-purpose spray coating deposition software simulator[J]. Surface and Coatings Technology, 2020, 399: 126148. doi: 10.1016/j.surfcoat.2020.126148

[39] Nault I M, Ferguson G D, Nardi A T. Multi-axis tool path optimization and deposition modeling for cold spray additive manufacturing[J]. Additive Manufacturing, 2021, 38: 101779. doi: 10.1016/j.addma.2020.101779

[40] Razavipour M, Legoux J G, Poirier D, et al. Artificial neural networks approach for hardness prediction of copper cold spray laser heat treated coatings[J]. Journal of Thermal Spray Technology, 2022, 31(3): 525 − 544. doi: 10.1007/s11666-021-01311-x

[41] Ikeuchi D, Vargas-Uscategui A, Wu X, et al. Data-efficient neural network for track profile modelling in cold spray additive manufacturing[J]. Applied Sciences, 2021, 11(4): 1654. doi: 10.3390/app11041654

[42] Ikeuchi D, Vargas-Uscategui A, Wu X, et al. Neural network modelling of track profile in cold spray additive manufacturing[J]. Materials, 2019, 12(17): 2827. doi: 10.3390/ma12172827

[43] Mahapatra M, Li L. Prediction of pulsed-laser powder deposits’ shape profiles using a back-propagation artificial neural network[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2008, 222(12): 1567 − 1576. doi: 10.1243/09544054JEM1228

[44] Xiong J, Zhang G, Hu J, et al. Bead geometry prediction for robotic GMAW-based rapid manufacturing through a neural network and a second-order regression analysis[J]. Journal of Intelligent Manufacturing, 2014, 25: 157 − 163. doi: 10.1007/s10845-012-0682-1

[45] Chen C, Xie Y, Verdy C, et al. Modelling of coating thickness distribution and its application in offline programming software[J]. Surface and Coatings Technology, 2017, 318: 315 − 325. doi: 10.1016/j.surfcoat.2016.10.044

[46] 董一萱, 王世杰, 王照智. 基于MPA-ANN的冷喷增材制造沉积建模与预测[J]. 计算机集成制造系统, 2022: 1 − 18. Dong Yixuan, Wang Shijie, Wang Zhaozhi. Modeling and prediction of deposition for cold spray additive manufacturing based on MPA-ANN[J]. Computer Integrated Manufacturing System, 2022: 1 − 18.

[47] Liu M, Wu H, Yu Z, et al. Description and prediction of multi-layer profile in cold spray using artificial neural networks[J]. Journal of Thermal Spray Technology, 2021, 30(6): 1453 − 1463. doi: 10.1007/s11666-021-01212-z

[48] Cai Z, Deng S, Liao H, et al. New method of generating robot trajectory on complex geometric workpiece[J]. DVS-Berichte, 2011: 1262 − 1266.

[49] Fang D, Deng S, Liao H, et al. Automatic generation of robot trajectory for free-form surfaces in thermal spraying[J]. DVS-Berichte, 2011, 276: 1110 − 1114.

[50] Deng S, Cai Z, Fang D, et al. Application of robot offline programming in thermal spraying[J]. Surface and Coatings Technology, 2012, 206(19): 3875 − 3882.

[51] Cai Z, Deng S, Liao H, et al. The effect of spray distance and scanning step on the coating thickness uniformity in cold spray process[J]. Journal of Thermal Spray Technology, 2014, 23(3): 354 − 362. doi: 10.1007/s11666-013-0002-0

[52] Klinkov S, Kosarev V, Ryashin N, et al. Influence of particle impact angle on formation of profile of single coating track during cold spraying[C]//AIP Conference Proceedings. AIP Publishing LLC, Los Angeles, USA, 2018, 2027(1): 020007.

[53] Klinkov S, Kosarev V, Shikalov V. Control of cold spray process by changing of nozzle setting angle[C]//AIP Conference Proceedings. AIP Publishing LLC, Los Angeles, USA, 2019, 2125(1): 020022.

[54] Vanerio D, Kondas J, Guagliano M, et al. 3D modelling of the deposit profile in cold spray additive manufacturing[J]. Journal of Manufacturing Processes, 2021, 67: 521 − 534. doi: 10.1016/j.jmapro.2021.05.013

-

期刊类型引用(6)

1. 冯消冰,王建军,王永科,陈苏云,刘爱平. 面向大型结构件爬行机器人智能焊接技术. 清华大学学报(自然科学版). 2023(10): 1608-1625 .  百度学术

百度学术

2. 詹剑良,金浩哲. 六工位焊接电器盒系统设计. 机械制造文摘(焊接分册). 2022(02): 41-44 .  百度学术

百度学术

3. 李建宇,倪川皓,江亚平,贾小磊. 高强钢小角度坡口深熔焊工艺. 机械制造文摘(焊接分册). 2022(05): 26-30 .  百度学术

百度学术

4. 周利平,朵丛,韩永刚. 常见焊接接头的机器人焊接工艺设计. 科技视界. 2022(29): 101-103 .  百度学术

百度学术

5. 刘云鸾,敖三三,罗震,相茜. 焊接与智能制造(下)——第25届北京·埃森焊接与切割展览会焊接国际论坛综述. 焊接技术. 2021(08): 1-3 .  百度学术

百度学术

6. 洪妍,樊星. 北京·埃森焊接展之焊接智能化. 焊接技术. 2021(S1): 78-82 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: