Evaluating solidification cracking susceptibility of Mg alloys and intergranular liquid backfilling during welding

-

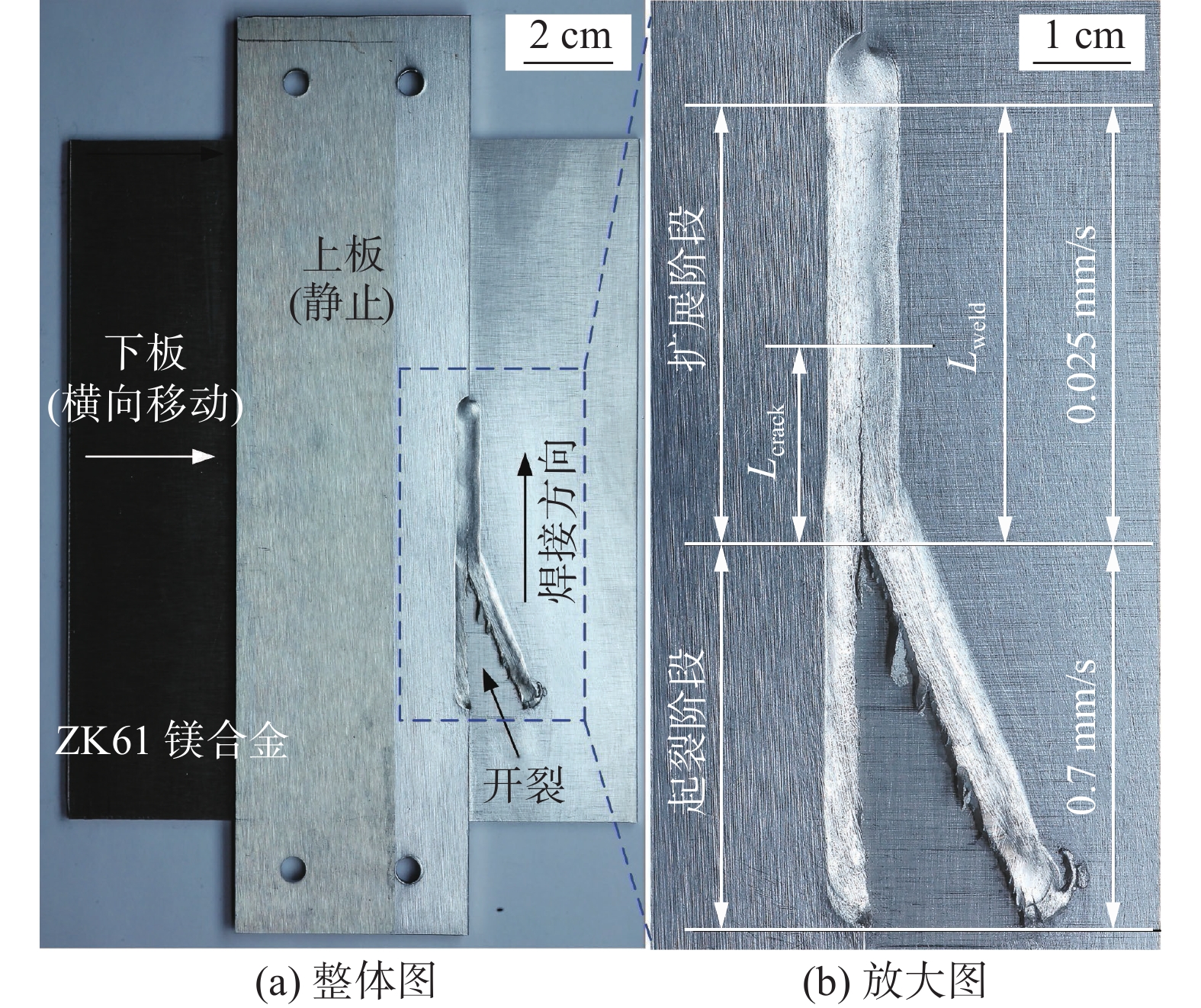

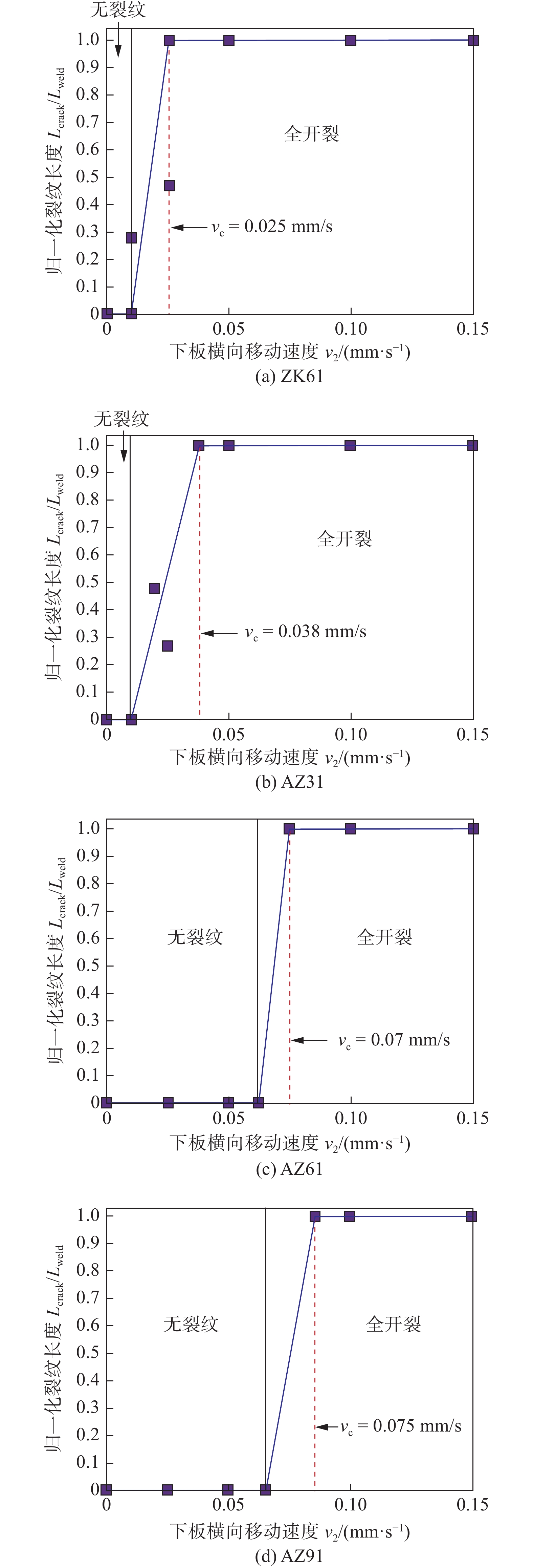

摘要: 试验选用ZK61, AZ31, AZ61和AZ91镁合金进行焊接凝固裂纹敏感性的分析. 首先进行了双速模式下的横向移动裂纹敏感性试验,获得了4种镁合金的临界横向移动速度,并对凝固裂纹敏感性进行了评估和排序:ZK61 > AZ31 > AZ61 > AZ91,与单速模式试验结果以及基于│dT/d(fS)1/2│max作为裂纹敏感指数得到的计算预测结果一致,验证了双速模式的横向移动裂纹敏感性试验用于评估镁合金凝固裂纹敏感性的有效性.凝固裂纹尖端及周边存在液相回填特征,ZK61镁合金的晶间回填液相呈非连续状且回填通道较窄,难以起到愈合裂纹效果,增大了凝固裂纹敏感性;AZ91镁合金液相回填通道宽度最大,有利于晶间液相回填,降低了凝固裂纹敏感性.Abstract: In present work, the widely used Mg alloys ZK61, AZ31, AZ61 and AZ91 were selected for investigating the solidification cracking susceptibility during welding. Transverse motion weldability (TMW) test in two-speed mode was used to evaluate the susceptibility of Mg alloys to solidification cracking during welding. The critical transverse moving speed was obtained and considered as an index to estimate the solidification cracking susceptibility of Mg alloys as ranking: ZK61 > AZ31 > AZ61 > AZ91. The ranking is consistent with the results of one-speed test and predicted results based on │dT/d(fS)1/2│max. It was shown that two-speed test of TMW is effective to evaluate the susceptibility of Mg alloys to solidification cracking. According to the backfilled liquid at the tip of or near the solidification cracking, the intergranular backfilled liquid of ZK61 is discontinuous and the channel is narrow, which is difficult to heal the crack and increases the solidification cracking susceptibility. The liquid backfilling channel of AZ91 is the widest, which is conducive to intergranular liquid backfilling and reduces the solidification crack susceptibility.

-

Keywords:

- magnesium alloy /

- welding /

- solidification cracking /

- intergranular liquid

-

0. 序言

焊接被喻为制造业的“裁缝”,在制造业中必不可少,高效焊接是焊接领域永恒的追求. 提高电弧穿透能力是提高焊接速度的一种有效途径[1-3]. 常规等离子弧焊接工艺不开坡口一次可焊透5 ~ 8 mm的钢板,可实现单面焊双面成形[3-4]. 然而当对更厚的工件进行焊接时,等离子弧穿孔过程中形成的小孔稳定性较差[5-6],电弧穿透能力不足[7-8],制约了其在工程领域中的应用.

为了提高等离子弧焊接电弧穿透能力,国内外研究学者开展了大量的研究工作. 武传松团队通过超声辅助等离子弧焊接工艺提高电弧穿透能力[9]. 陈树君课题组通过环境压力来改变电弧压力进而改变电弧穿透能力[10].Richardson团队通过在等离子弧焊接电弧周围增加径向气流,初步证实了径向气流可以增强电弧穿透能力[11]. 文中在前人的基础上研发了气流再压缩等离子弧焊接工艺,研究发现压缩气对喷嘴外部电弧的冷却作用是电弧收缩和电弧穿透能力提高的主要原因[12-15]. 基于前期研究,如果可以通过其它方式进一步冷却喷嘴外部电弧,就有可能进一步收缩电弧和提高电弧穿透能力. 金属粉末熔化会吸热,蒸发会吸热. 将金属粉末通过一定的角度和位置送入电弧弧柱中,金属粉末熔化吸热、蒸发吸热,是否能够压缩电弧和提高电弧穿透能力,这是一个值得研究的科学问题.

文中设计并搭建金属粉末再压缩等离子弧焊接试验平台,采集焊接过程电信号、视觉信号、弧光光谱信号等,并从焊缝成形、电弧电压、熔融金属过渡、弧光光谱等方面对比分析金属粉末再压缩等离子弧焊接和常规等离子弧焊接.

1. 金属粉末再压缩等离子弧焊接试验平台

试验平台主要包括等离子弧焊接电源及焊枪系统、机械控制系统、金属粉末供给系统、焊接过程电信号采集系统、视觉信号采集系统及电弧弧光光谱采集系统(图1).

在焊接电源及焊枪系统中,等离子弧焊接电源采用德国EWM Tetrix 422 DC plasma焊机,焊接电流输出范围为5 ~ 420 A. 焊枪是采用自主设计的金属粉末再压缩等离子弧焊枪.图2是金属粉末再压缩等离子弧焊枪结构示意图. 与常规等离子弧焊枪相比,该焊枪在保护气体通道和离子气体通道之间设计了金属粉末通道,该通道可将金属粉末送入等离子电弧中:一方面进入电弧的金属粉末在熔化和蒸发过程中会吸收电弧热量,起到冷却电弧的作用,迫使电弧收缩;另一方面蒸发后的金属蒸气会影响等离子体成分,改变等离子弧电流通道. 在上述的综合作用下,预期可以增加电弧穿透能力,实现对等离子弧的“再压缩”.

金属粉末供给系统主要由气瓶、气体质量流量控制器、送粉器、气管、焊枪等部分组成. 焊接过程电信号采集系统可实时采集焊接过程中的焊接电流、电弧电压信号. 视觉信号采集系统通过高速摄像机实时监测熔融金属过渡. 电弧弧光光谱采集系统主要包括等离子体光谱仪、光纤探头、光纤、计算机及其配套软件,光谱仪选用荷兰Avantes制造的等离子体光纤光谱仪.

2. 试验方法

试验材料选用316L不锈钢板,尺寸为150 mm × 120 mm × 10 mm. 试验前,使用角磨机对钢板表面进行机械打磨,去除氧化膜,然后使用无水乙醇对表面进行清洗,去除油污,自然烘干. 选取两块试验钢板,分别进行金属粉末再压缩等离子弧焊接和常规等离子弧焊接. 焊枪喷嘴距离工件上表面的距离为5 mm,钨极选用铈钨极,钨极内缩量为5 mm,离子气体、保护气体选用纯度为99.99%的氩气. 其它主要焊接工艺参数如表1所示. 金属粉末为316L不锈钢粉末,粉末颗粒直径为120 ~ 150 μm. 与常规等离子弧焊接工艺相比,金属粉末再压缩等离子弧焊接工艺增加送粉量,其余焊接工艺参数相同.

表 1 焊接工艺参数Table 1. Welding parameter焊接工艺 焊接电流

I/A焊接速度

v/(mm·min−1)送粉速度

vs/(g·min−1)离子气流量

Q1/(L·min−1)保护气流量

Q2/(L·min−1)常规等离子弧焊接 195 96 0 3.1 20 金属粉末再压缩等离子弧焊接 195 96 1.15 3.1 20 在焊接试验过程中,实时采集金属粉末再压缩等离子弧焊接和常规等离子弧焊接过程的电信号、视觉信号、光谱信号. 焊接完成后,使用线切割设备在焊缝中间部分,沿着垂直于焊缝轴线方向截取试样,试样经清洗、打磨、抛光、腐蚀后,用体式显微镜观察焊缝截面形貌.

3. 结果分析

3.1 焊缝成形分析

图3a是常规等离子弧焊接焊缝截面形貌;图3b是金属粉末再压缩等离子弧焊接焊缝截面形貌. 常规等离子弧焊接工艺的焊缝熔深为8.0 mm,熔宽为13.42 mm,余高为0.95 mm;金属粉末再压缩等离子弧焊接工艺的焊缝熔深为9.29 mm,熔宽为11.77 mm,余高为1.16 mm. 可以看出,在相同电流195 A条件下,与常规等离子弧焊接相比,金属粉末再压缩等离子弧焊接焊缝熔深增加1.29 mm,熔宽减少1.65 mm,余高增加0.21 mm. 在相同电流条件下,与常规等离子弧焊接相比,金属粉末再压缩等离子弧焊接焊缝熔深增加、熔宽变窄. 这说明,相同电流条件下,金属粉末再压缩等离子弧焊接电弧穿透能力增强.

3.2 电信号分析

图4是采集的金属粉末再压缩等离子弧焊接和常规等离子弧焊接的电弧电压变化曲线. 计算得出,常规等离子弧焊接工艺的平均电压为29.68 V;金属粉末再压缩等离子弧焊接工艺平均电弧电压为30.31 V. 在相同电流195 A条件下,与常规等离子弧焊接相比,金属粉末再压缩等离子弧焊接电弧电压增加了0.63 V,电弧平均功率增加了122.85 W.从能量的角度分析,能量增加会改变焊缝成形. 能量增加,熔深和熔宽都有可能增加;然而金属粉末再压缩等离子弧焊接熔深增加、熔宽减小.

3.3 视觉信号分析

采用高速摄像机拍摄金属粉末再压缩等离子弧焊接金属粉末向熔池的过渡过程. 高速摄像机采集频率为2 000 Hz,曝光时间为8 μs.图5为焊接过程连续的3张熔融金属过渡照片. 从图中可见,电弧中间部分亮度最大,亮度沿着垂直于电弧轴线的方向逐渐递减. 电弧中间深色黑点为金属粉末熔化后形成的熔融金属. 若将熔融金属理想化为球形,经过计算得出,红色圈中的熔融金属直径大约为265 μm. 可见熔融金属非常细小. 与MIG焊接中的熔滴过渡不同,金属粉末再压缩等离子弧焊接熔融金属尺寸较小、过渡分布比较分散. 熔融金属对熔池会产生一定的冲击作用.

3.4 电弧弧光光谱分析

焊接电弧的物理本质是等离子体,金属粉末进入电弧后会吸收电弧热量,发生熔化、蒸发、电离等,随后参与电弧导电,改变电弧的电气特性. 基于搭建的电弧弧光光谱采集系统,对常规等离子弧焊接和金属粉末再压缩等离子弧焊接的电弧弧光信息进行采集,并根据美国国家标准局(National Institute of Standards and Technology,NIST)提供的原子辐射线谱资料进行标定.图6为采集的弧光光谱图片. 从采集的光谱数据可以看出,在波长为230 ~ 270 nm范围内:常规等离子弧焊接中主要是Fe和Cr的特征谱线,如图6a所示;金属粉末再压缩等离子弧焊接中主要是Fe,Cr和Ni的特征谱线,如图6c所示;与常规等离子弧焊接相比,金属粉末再压缩等离子弧焊接中Fe和Cr元素的特征谱线明显增多,说明金属粉末进入电弧后发生了一定程度的电离. 光谱数据表明,在波长为230 ~ 270 nm范围内,金属粉末再压缩等离子弧焊接电弧等离子体与常规等离子弧焊接电弧等离子体明显不同.

在波长为760 ~ 850 nm范围内,常规等离子弧焊接中主要是Ar的特征谱线,如图6b所示;金属粉末再压缩等离子弧焊接中也主要是Ar的特征谱线,如图6d所示. 为了更直观地对比分析在760 ~ 850 nm波长的两种焊接工艺的光谱,制作了此范围的光谱数据曲线(图7). 光谱数据表明,金属粉末再压缩等离子弧焊接电弧光谱各个特征谱线峰强度均比常规等离子弧焊接电弧光谱对应的特征谱线峰强度小. 金属粉末再压缩等离子弧焊接光谱与常规等离子弧焊接光谱存在差异,这种差异对焊接过程产生的影响有待进一步研究.

4. 结论

(1)在相同焊接电流条件下,与常规等离子弧焊接工艺相比,金属粉末再压缩等离子弧焊接焊缝熔深更深、熔宽更窄.

(2)在相同焊接电流195 A条件下,与常规等离子弧焊接工艺相比,金属粉末再压缩等离子弧焊接电弧电压升高0.63 V.

(3)金属粉末等离子弧焊接熔融金属尺寸细小、过渡较分散.

(4)在波长为230 ~ 270 nm范围内,与常规等离子弧焊接相比,金属粉末再压缩等离子弧焊接中Fe和Cr元素的特征谱线明显增多.

(5)仅对金属粉末再压缩等离子弧焊接新工艺开展了初步的研究,还需要对金属粉末再压缩等离子弧焊接机理进行深入系统研究.

-

表 1 镁合金化学成分(质量分数,%)

Table 1 Chemical compositions of Mg alloys

合金 Al Zn Mn Fe Si Ni Cu Zr Mg ZK61 0.01 5.65 0.014 0.005 0.01 0.005 0.04 0.54 余量 AZ31 3.02 0.82 0.22 0.0027 0.0086 0.0048 0.0021 — 余量 AZ61 5.86 0.87 0.18 0.0042 0.0093 0.0064 0.0014 — 余量 AZ91 8.89 0.89 0.14 0.0042 0.0129 0.0107 0.0043 — 余量 -

[1] Song J F, Pan F S, Jiang B, et al. A review on hot tearing of magnesium alloys[J]. Journal of Magnesium and Alloys, 2016, 4(3): 151 − 172. doi: 10.1016/j.jma.2016.08.003

[2] 闫志峰, 王卓然, 王树邦, 等. AZ31镁合金双面对称搅拌摩擦焊接头疲劳性能[J]. 焊接学报, 2022, 43(6): 61 − 68. Yan Zhifeng, Wang Zhuoran, Wang Shubang, et al. Fatigue properties of AZ31 magnesium alloy welded joint by double-sided friction stir welding[J]. Transactions of the China Welding Institution, 2022, 43(6): 61 − 68.

[3] 陈怡, 郭龙涛, 祁同福, 等. 镁合金铸件氦-氩保护TIG焊修复工艺[J]. 焊接学报, 2021, 42(9): 35 − 41. doi: 10.12073/j.hjxb.20201223001 Chen Yi, Guo Longtao, Qi Tongfu, et al. Repair process of magnesium alloy casting by He-Ar mixed gas TIG welding[J]. Transactions of the China Welding Institution, 2021, 42(9): 35 − 41. doi: 10.12073/j.hjxb.20201223001

[4] Liu L M, Welding and joining of magnesium alloys[M]. Cambridge: Woodhead Publishing, 2010.

[5] Liu K, Kou S. Susceptibility of magnesium alloys to solidification cracking[J]. Science and Technology of Welding and Joining, 2020, 25(3): 251 − 257. doi: 10.1080/13621718.2019.1681160

[6] Kou S. Welding metallurgy[M]. 3 rd edition. Hoboken N J: John Wiley and Sons, 2020.

[7] Kou S. A criterion for cracking during solidification[J]. Acta Materialia, 2015, 88: 366 − 374. doi: 10.1016/j.actamat.2015.01.034

[8] Clyne T W, Davies G J. The influence of composition on solidification cracking susceptibility in binary alloy systems[J]. 1981, Br Foundryman, 74: 65 − 73

[9] Kou S. A simple index for predicting the susceptibility to solidification cracking[J]. Welding Journal, 2015, 94: 374s − 388s.

[10] Liu J W, Kou S. Effect of diffusion on susceptibility to cracking during solidification[J]. Acta Materialia, 2015, 100: 359 − 368. doi: 10.1016/j.actamat.2015.08.064

[11] Liu J W, Kou S. Susceptibility of ternary aluminum alloys to cracking during solidification[J]. Acta Materialia, 2017, 125: 513 − 523. doi: 10.1016/j.actamat.2016.12.028

[12] Soysal T, Kou S. Predicting effect of filler metals on solidification cracking susceptibility of 2024 Al and 6061 Al[J]. Science and Technology of Welding and Joining, 2019, 24(6): 559 − 565. doi: 10.1080/13621718.2019.1570683

[13] Soysal T, Kou S. Effect of filler metals on solidification cracking susceptibility of Al alloys 2024 and 6061[J]. Journal of Materials Processing Technology, 2019, 266: 421 − 428. doi: 10.1016/j.jmatprotec.2018.11.022

[14] Soysal T, Kou S. A simple test for solidification cracking susceptibility and filler metal effect[J]. Welding Journal, 2017, 96(10): 389s − 401s.

[15] Soysal T, Kou S. A simple test for assessing solidification cracking susceptibility and checking validity of susceptibility prediction[J]. Acta Materialia, 2018, 143: 181 − 197. doi: 10.1016/j.actamat.2017.09.065

[16] Savage W F, Lundin C D. The Varestraint test[J]. Welding Journal, 1965, 44(10): 433s − 442s.

[17] Liu K, Yu P, Kou S. Solidification cracking susceptibility of stainless steels: new test and explanation[J]. Welding Journal, 2020, 99(10): 255s − 270s. doi: 10.29391/2020.99.024

[18] Adamiec J. Evaluation of susceptibility of the ZRE1 alloy to hot cracking in conditions of forced strain[J]. Archives of Foundry Engineering, 2010, 10(1): 345 − 350.

[19] Huang C J, Cheng C M, Chou C P, et al. Hot cracking in AZ31 and AZ61 magnesium alloy[J]. Journal of Materials Science & Technology, 2011, 27(7): 633 − 640.

[20] Kierzek A, Adamiec J. Evaluation of susceptibility to hot cracking of magnesium alloy joints in variable stiffness condition[J]. Archives of Metallurgy and Materials, 2011, 56(3): 759 − 767.

[21] Liu L M, Dong C. Gas tungsten-arc filler welding of AZ31 magnesium alloy[J]. Materials letters, 2006, 60(17-18): 2194 − 2197. doi: 10.1016/j.matlet.2005.12.120

[22] Cao G P, Haygood I, Kou S. Onset of hot tearing in ternary Mg-Al-Sr alloy castings[J]. Metallurgical and Materials Transactions A, 2010, 41(8): 2139 − 2150. doi: 10.1007/s11661-010-0248-9

[23] Cao G P, Kou S. Hot tearing of ternary Mg-Al-Ca alloy castings[J]. Metallurgical and Materials Transactions A, 2006, 37(12): 3647 − 3663. doi: 10.1007/s11661-006-1059-x

[24] Cao G P, Kou S. Real-time monitoring of hot tearing in AZ91E magnesium casting[J]. Transactions of the American Foundry Society, 2007, 115: 7 − 34.

[25] Sun D X, Cui D L, Shi J T. Hot cracking and microstructure of welding joint of magnesium alloy AZ91D[J]. Advanced Materials Research, 2013, 753-755: 435 − 438. doi: 10.4028/www.scientific.net/AMR.753-755.435

[26] Zhou W, Long T Z, Mark C K. Hot cracking in tungsten inert gas welding of magnesium alloy AZ91D[J]. Materials Science and Technology, 2007, 23(11): 1294 − 1299. doi: 10.1179/174328407X213026

[27] Lang B, Sun D Q, Xuan Z Z, et al. Hot cracking of resistance spot welded magnesium alloy[J]. ISIJ International, 2008, 48(1): 77 − 82. doi: 10.2355/isijinternational.48.77

[28] Yu Z H, Yan H G, Chen S J, et al. Method for welding highly crack susceptible magnesium alloy ZK60[J]. Science and Technology of Welding and Joining, 2010, 15(5): 354 − 360. doi: 10.1179/136217110X12717725779661

[29] 魏子淇, 刘正, 王志, 等. 钇对Mg-Zn-Y-Zr合金热裂敏感性影响[J]. 中国有色金属学报, 2018, 28(2): 233 − 240. doi: 10.19476/j.ysxb.1004.0609.2018.02.03 Wei Ziqi, Liu Zheng, Wang Zhi, et al. Effects of Y on hot tearing susceptibility of Mg-Zn-Y-Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 233 − 240. doi: 10.19476/j.ysxb.1004.0609.2018.02.03

[30] 伍迪灿, 王云峰, 杜文博, 等. Mg-xGd-1Er-0.5Zr合金热裂敏感性研究[J]. 中国有色金属学报, 2022, 32(2): 375 − 385. Wu Dichan, Wang Yunfeng, Du Wenbo, et al. Investigations on hot cracking susceptibility of Mg-xGd-1Er-0.5Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(2): 375 − 385.

[31] Flemings M C. Solidification processing[M]. New York: McGraw-Hill, 1974.

-

期刊类型引用(3)

1. 潘睿志,林涛,李超,胡波. 基于深度学习的多尺寸汽车轮辋焊缝检测与定位系统研究. 光学精密工程. 2023(08): 1174-1187 .  百度学术

百度学术

2. 刘岩,刘澳,张琳琳,杜安娜,刘兆真,贺春林. DP590镀锌双相钢CMT焊接接头气孔及锌层研究. 机械工程学报. 2023(16): 213-222 .  百度学术

百度学术

3. 李文斌. 城市轨道交通车辆高强钢焊接用焊丝的选用方法. 焊接技术. 2022(03): 80-83 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: