Memory properties of Fe-xMn-6Si-9Cr-5Ni alloy by laser additive manufacturing with powder cored wire

-

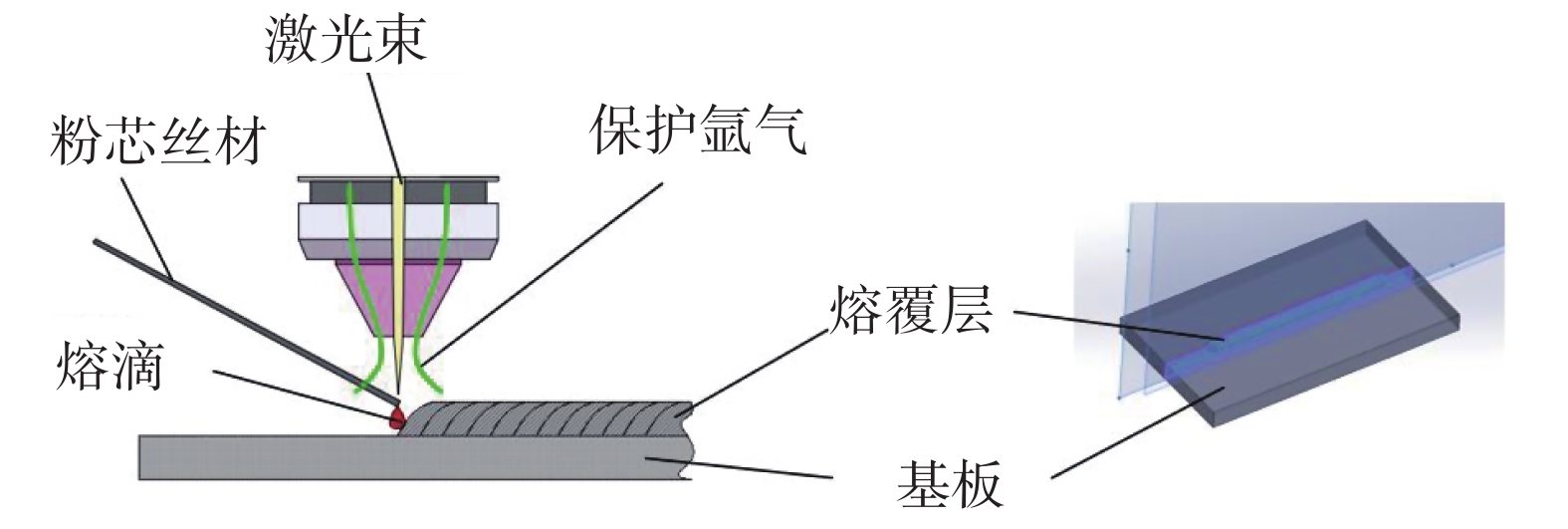

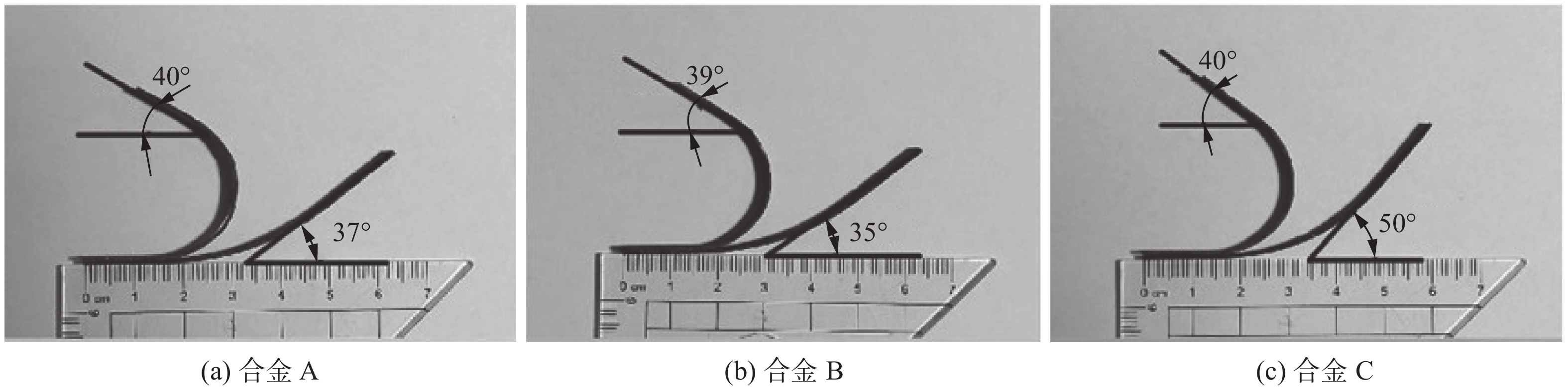

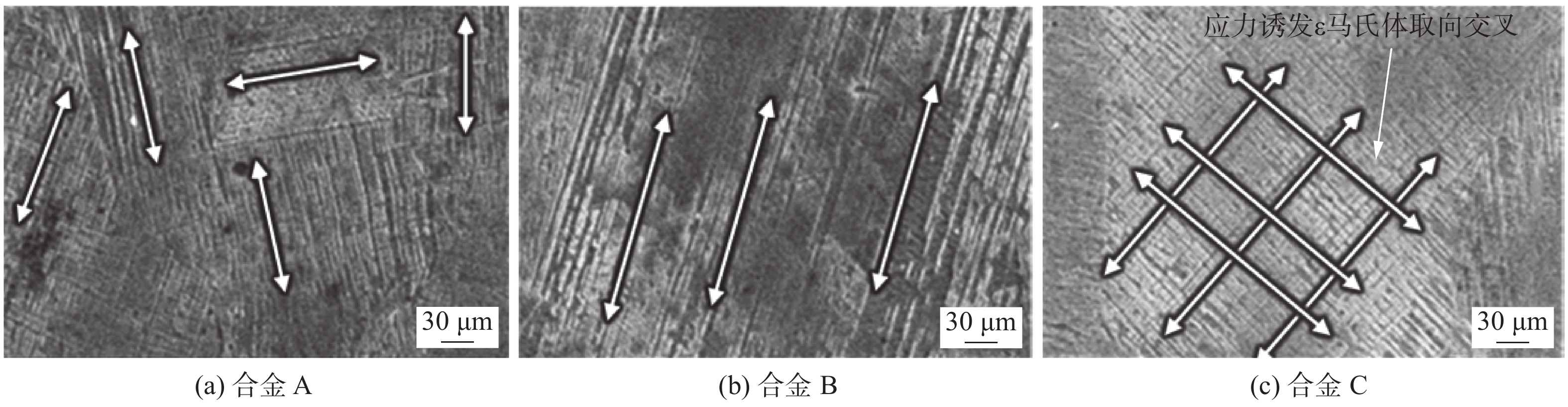

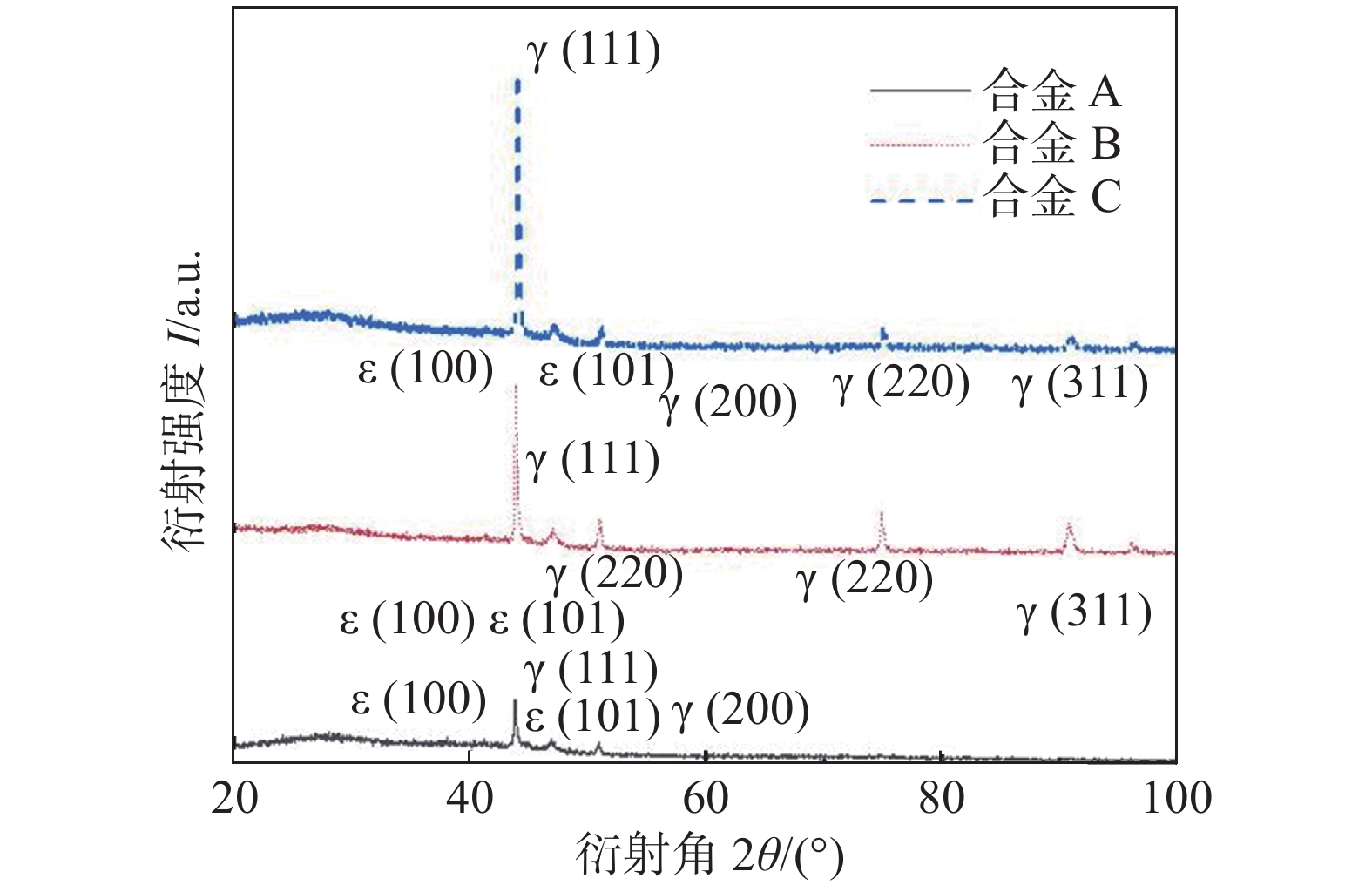

摘要: 为提升铁基记忆合金性能,控制增材制造过程中的元素烧损率,使用粉芯丝材激光定向能量沉积技术制备了不同锰含量Fe-xMn-6Si-9Cr-5Ni(x = 14, 17, 20)合金. 研究了在不同预变形量下合金的形状回复率和显微组织,进而探究了该合金记忆性能显著提高的机理. 结果表明,粉芯丝材激光增材制造Fe-xMn-6Si-9Cr-5Ni合金,在增材制造过程中的元素烧损率仅为25.6%,在沉积态合金中产生了可提高合金记忆性能的降温马氏体. 其中,锰的质量分数为17%的合金,在预变形量为4%和6%时的形状回复率分别达到75%(可回复变形量为3%)和63%(可回复变形量为3.78%).Abstract: In order to improve the performance of iron-based memory alloys and control the burning loss of elements during additive manufacturing, Fe-xMn-6Si-9Cr-5Ni (x = 14, 17 ,20) alloy with varying contents of Mn was prepared by laser directed energy deposition with powder cored wire. The shape recovery rate and microstructure of the alloy under different pre-deformation amounts were studied, and the memory performance optimization mechanism of the alloy was explored. The results showed that during powder cored wire laser additive manufacturing of Fe-xMn-6Si-9Cr-5Ni alloy, the burning rate of elements was only 25.6%, and low temperature martensites capable of improving the memory performance of the alloy were generted in the deposited alloy. When the mass fraction of Mn accounted for 17%, the shape recovery rate of the alloy reached 75% (with recoverable deformation at 3%) and 63% (with recoverable deformation at 3.78%) at a pre-deformation of 4% and 6%, respectively.

-

0. 序言

铝合金材料因轻质高强优势被广泛用于机翼大梁、火箭助推模块尾段、月球车轮毂等构件的轻量化制造, 但这些部件结构复杂、尺寸较大,利用传统制造技术难以实现短周期、低成本、高性能、高可靠制造技术需求[1]. 而增材制造技术凭借其个性化设计和快速成形能力将成为该类承力构件最具应用潜力的先进制造技术之一.

激光-冷金属过渡复合增材制造技术充分利用激光与CMT热源的独特优势,能够较好的改善铝合金激光增材存在的光束能量利用率低、成形精度低、表面粗糙等不足,可实现高效低能量输入的增材制造. 但因铝合金特殊的热物理性能,采用常规激光与CMT复合进行沉积往往存在熔池可控性差和气孔难消除的问题,一直成为影响增材构件综合性能和服役寿命的关键因素. 研究人员通过采用调控热源特性、工艺参数匹配设计、机械轧制、热处理和层间冷却等多种措施来尝试提高增材熔池稳定性、改善成形质量及抑制气孔缺陷,并获得了较好的调控效果[2-7]. 研究结果表明,复合热源动态特性直接影响着沉积热质传输过程的稳定性,熔池多场耦合物理行为的演化和气孔形成及逃逸过程. 因此,主动设计调控激光-电弧复合热源特征改变熔池动态行为,抑制铝合金增材气孔缺陷,改善成形质量将成为一种可能. 受文献[8-11]研究启发,提出一种功率调制振镜扫描激光与双脉冲CMT电弧复合增材制造铝合金的新方法,尝试通过利用振荡光束快速扫描和双脉冲电流对熔池的双重搅拌作用,一则改变激光匙孔在电弧熔池中的几何尺寸与动态演化形貌,使匙孔底部难以形成气孔; 二则改变熔池流动状态,使熔池底部液态金属尽可能呈现湍流状态,延缓熔池底部气孔向凝固前沿的移动. 同时,调控电弧热场分布改变熔池温度场,为气孔逸出创造热学条件.

文中利用红外热成像、高速摄影、光谱测量和理论计算相结合的方法,重点研究分析螺旋形扫描激光功率对双脉冲CMT增材铝合金材料时电弧温度场动态演变、复合交叉区等离子体行为以及对熔滴过渡行为和气孔缺陷的影响规律,并揭示振荡扫描激光束对CMT电弧热源特征变化的影响机制,初步探究复合热源增材制造铝合金抑制气孔的原因,为利用新型复合热源精细化调控增材熔池动态行为,改善成形精度,消除气孔缺陷提供理论支撑.

1. 试验材料与方法

基于振镜扫描激光-双脉冲CMT复合增材试验系统,利用ER5356铝合金焊丝 (ϕ1.2 mm) 在尺寸150 mm × 150 mm × 10 mm的6061铝合金基板上进行直壁墙增材试验. 增材制造系统主要由武汉锐科RFL-C6000X型连续光纤激光器(光纤芯径为400 μm,波长为

1064 nm)、LDW400型自研功率可调的振镜激光焊接头和振镜扫描参量控制软件系统、VR1500 4R/F + + ROBOTER型送丝机、Trans Plus Synergic 3200 型CMT焊机、KUKA KR10R 1420 C4型焊接机器人及KR C4型机器人控制系统等组成,装置如图1所示. 温度测量系统主要用于对增材过程近熔池表面区域以及复合热源交叉区域的温度变化进行采集与记录分析,主要由VXIR-3000型在线式高动态范围 (HDR) 短波热成像仪进行记录,测温范围为250 ~3750 ℃,像素为640 × 512,采样率为180 帧/s. 光谱采集系统主要由采集器、光谱仪及光谱分析软件组成,光谱仪为AvaSpec10型通道光谱仪,波长范围为200 ~1000 nm,积分时间为1.1 ~60000 ms,信噪比为200∶1. 高速摄像采集系统由Phantom VEO 340L型高速摄像机、AF MICRO 200 mm 1∶4D镜头和中心波长为750±25 nm的带通滤光片等组成. 摄像机最高采样率为20000 帧/s,文中设置为3000 帧/s.采用如图1所示的电弧与激光空间排布方式,并进行自左向右方向的沉积试验. 此排列方式更有利于振镜激光对熔池前端形成强烈搅拌和调控复合热源等离子体状态. 增材过程中扫描振镜激光头和CMT焊枪固定不动,二者轴线方向夹角约为45°.沉积前,采用钢丝刷打磨基板上表面去除表面油污及致密氧化膜,并用丙酮试剂进一步擦拭表面去除其它杂质. 采用恒流源电源,焊丝干伸长为15 mm,99.99%纯氩气作为保护气体,气流量为15 L/min.

在如图1所示的增材制造试验装置上,利用表1的工艺参数进行了多组直壁墙增材工艺试验,同步实时测量了复合交叉区域和电弧空间温度场数据. 增材试验中激光扫描振幅设为1.4 mm,扫描频率设为100 Hz,扫描路径模式为螺旋形.

表 1 沉积工艺参数Table 1. Deposition processing parameters试验编号 平均沉积电流

I / A沉积速度

ν / (mm·s−1)激光功率

P / kW氩气流量

F / (L·min−1)1 80 6 0 15 2 90 6 0 15 3 100 6 0 15 4 80 6 0.6 15 5 90 6 0.6 15 6 100 6 0.6 15 7 80 6 1.2 15 8 90 6 1.2 15 9 100 6 1.2 15 2. 试验结果与分析

2.1 纯电弧增材近熔池表面温度

电弧等离子体主要由电子和金属蒸汽粒子组成,而金属蒸汽粒子主要聚集于离熔池表面约几百微米高度处. 因此,重点测量研究离熔池表面几百微米处(称为近熔池表面)的温度变化数据. 近熔池表面温度测量位置及标记如图2所示.

连续采集一个双脉冲电流作用周期内(200 ms)如图2标记的4个位置的温度变化数据,提取并绘制了如图3温度曲线.

由图3可知,在一个双脉冲电流周期内,近熔池表面温度呈现周期性变化;沿测量标记线点a到点d,温度由低到高再到低变化,符合电弧温度场径向分布规律. 当平均沉积电流由80 A增至100 A时,双脉冲电流作用各阶段内近熔池表面温度升高趋势明显,且当电弧处于高脉冲阶段峰值时,温度达到最大值,最高温度从

1600 ℃逐渐递增至2500 ℃;当电弧处于低脉冲阶段峰值时,近熔池表面温度从1200 ℃逐渐递增至1600 ℃;而在CMT短路阶段内,近熔池表面温度达到最低值约500 ℃,快结束时,温度有小幅度回升(从700 ℃增至900 ℃). 分析认为该现象是CMT重新燃弧电流增加所致. 从近熔池表面温度结果来看,仅双脉冲电流作用下CMT电弧径向温度分布变化剧烈,温度梯度大,而且随着平均沉积电流的增加,温度梯度差进一步增加.2.2 复合热源增材近熔池表面温度

在纯电弧增材沉积近熔池表面温度测量基础上,引入功率调制振镜激光,实现振镜激光与双脉冲CMT热源复合,并对复合热源不同热参数下的近熔池表面温度场进行测量,测量结果如图4所示.

对比分析图3和图4可知,引入600 W激光后,增材沉积近熔池表面温度都有不同程度的升高,尤其在点c 和点d位置处温度明显高于纯电弧作用的结果,且d处的温度也要高于或近似等于位置c处的温度. 当平均沉积电流为80 A、引入600 W激光时,近熔池表面最高温度从

1500 ℃递增至2000 ℃,最低温度从420 ℃增加至500 ℃;当平均沉积电流为90 A时,近熔池表面最高温度由1800 ℃升高至2200 ℃,最低温度由400 ℃升高至500 ℃;当平均沉积电流增至100 A时,近熔池表面最高温度由2200 ℃逐渐增至2500 ℃,最低温度也从600 ℃升高至700 ℃. 由此可见,在纯电弧中引入小功率扫描激光能够显著提升电弧近熔池表面空间温度,改变电弧近熔池表面径向温度场分布,改变温度梯度. 相较于平均沉积电流80 A的测量结果,当平均沉积电流为90A、100 A且引入600 W激光时,电弧近熔池表面温度变化较为平缓(温度差从500 ℃、400 ℃逐渐减小至300 ℃),并在高电流脉冲群向低电流脉冲群转换过程中并未产生较大的温度差(约400 ℃). 因此,振镜扫描激光的引入使CMT电弧温度场径向分布趋于均匀化,温度梯度减小,这将有利于熔池温度梯度的缩小和凝固进程的延长,为气孔逸出创造条件.2.3 激光-电弧复合交叉区温度

上述测量研究了振镜扫描激光引入整个电弧后近熔池表面处的温度场变化规律,而引起电弧温度改变的关键在于激光电弧复合交叉区域的温度变化状态. 为此,采用红外测温系统对电弧区和激光-电弧复合交叉区温度分别进行了定点测量,测量结果如图5所示.图5(a)为测量区域, 不同工艺参数下的电弧区和复合交叉区温度测量曲线分别如图5(b)、5(c)和5(d)所示.

从图5可知,CMT电弧区域的温度明显低于复合交叉区域的温度,且温度差随着激光功率的增加而逐渐增大. 当激光功率为0 W,平均沉积电流从80 A增至100 A时,电弧采集区温度由

1000 ℃逐渐增至2250 ℃;当激光功率为600 W时,复合交叉区域采集的温度从1300 ℃上升至2400 ℃;当激光功率为1200 W时,复合区最高温度达到3000 ℃. 分析认为,随着激光功率的增加,激光-电弧复合交叉区域的光致等离子体即金属蒸汽粒子数目显著增加,使其与电子、正负离子的耦合交互作用及热碰撞加剧,致使更多的能量被释放,表现出交叉复合区温度显著升高. 由此说明,通过调控激光功率能够显著调控双脉冲CMT电弧近熔池表面径向特定区域的温度场分布,进而改变熔池的热场分布,为精准调控熔池气孔逸出过程提供了手段.2.4 光致等离子体与电弧等离子体的相互作用

光致等离子体与电弧等离子体交叉复合一方面使电弧区粒子密度增加,正离子与电子复合概率增加,释放更多能量,温度升高. 另一方面复合区内增加的离子使原电弧导电能力增强,进而使电弧区电流密度也有所增加. 利用光谱采集分析系统研究了沉积电流、激光功率对复合热源增材沉积过程中等离子体光谱特征的影响规律. 不同参数下的光谱及光谱采样点如图6所示.

从图6可知,大部分离子波长集中在200 ~ 400 nm和750 ~ 800 nm之间. 通过标定200 ~ 400 nm区间的谱线发现,主要为MgⅠ,MgⅡ和AlⅠ离子;在750 ~ 800 nm区间的谱线主要为ArⅠ离子谱线. 分析认为,Mg原子因具有较小的能极差,相比于Al原子而更容易被电离和激发. 因此,在谱线中Mg离子强度较高且谱线数目较多.

当采用参数平均沉积电流为80 A,激光功率为0 W进行增材沉积试验时,MgⅠ谱线有8条,MgⅡ谱线有4条,AlⅠ谱线仅有2条;在加入600 W激光后,MgⅠ谱线数量增加1条,MgⅡ谱线数量保持不变,AlⅠ谱线增加4条;当激光功率增至

1200 W时,AlⅠ谱线增加至5条. 这主要是由于扫描激光引入到双脉冲CMT电弧区后,高能量密度激光束使熔池液态金属更多的金属粒子被激发蒸发,增加了电弧区等离子体密度,诱发加剧光致等离子体与电弧等离子体间的耦合交互作用. 当平均沉积电流为90 A,100 A时,复合热源交叉区离子谱线数量增加更为显著,且随着输入能量的增加,光谱中出现较难电离的Mg Ⅲ、Al Ⅱ以及Al Ⅲ离子. 由此说明,振镜扫描激光束与电弧的复合,更能促进等离子体的稳定及电弧热量密度的提高,这将对焊丝熔化、熔滴过渡行为产生积极的影响,在小电流沉积条件下可以实现熔滴稳定过渡,进而减小熔池热输入,促进熔池的动态热平衡.2.5 复合热源交叉区电子温度和电子密度计算

2.5.1 复合交叉区特征谱线的选取

相比于Al原子,Mg原子具有更小的能级差,在复合热源的作用下更易被激发和电离. 在图6中,不同电流和功率组合的等离子体光谱中均出现了较难电离的MgII 279.78 nm离子谱线. 母材6061铝合金的Mg元素含量仅有0.8% ~ 1.2%,而ER5356焊丝中Mg元素含量高达5%,故认为复合交叉区域Mg II离子主要来自电弧区,说明激光光致等离子体和电弧等离子体间存在动态交互作用,将电弧区Mg II离子输运至交叉区域. 因此,Mg II 279.78 nm离子谱线强度可较好的反映激光与电弧作用的剧烈程度. 在图6中也可以看出,Mg II 279.78 nm离子谱线强度随热源能量输入的增加逐渐被加强,谱线数量也显著增加. 因此,选择该谱线进行表征是合理的.

2.5.2 复合交叉区电子温度计算

采用多谱线法(玻尔兹曼图法)计算理论等离子体温度. 计算公式为[12]

$$ \begin{array}{c}\mathrm{ln}\dfrac{{I}_{{\mathrm{k}}}{\lambda }_{{\mathrm{k}}}}{{g}_{{\mathrm{k}}}{A}_{{\mathrm{k}}}} = -\dfrac{{E}_{{\mathrm{k}}}}{{\mathrm{k}}T} + {\mathrm{C}}\end{array} $$ (1) 式中:$ {g}_{{\mathrm{k}}} $是上能级简并度;$ {E}_{{\mathrm{k}}} $为上能级能量;$ {A}_{{\mathrm{k}}} $为能级跃迁概率系数,可通过NIST查询获得;k为玻尔兹曼常数;T为等离子体热力学温度;C为与谱线无关的常数.

通过试验测量得到某一离子的谱线强度为$ {I}_{ij} $,(假设谱线是由i能级到j能级的跃迁产生),将对应的上级能作为横坐标,将$ \mathrm{ln}\left({I}_{ij}{\lambda }_{ij}/{g}_{i}{A}_{ij}\right) $作为纵坐标,利用测量的多条光谱线强度$ {I}_{ij} $及参数$ {\lambda }_{ij} $/$ {g}_{i}{A}_{ij} $可建立玻尔兹曼图,再利用最小二乘法对其进行线性拟合,直线斜率为−1/kT,通过该斜率可计算等离子体温度,计算选用2条Mg II离子谱线和2条Mg I原子谱线,其谱线参数如表2所示,不同热源参数组合下拟合结果如图7所示.

表 2 计算等离子体温度的Mg谱线参数[13]Table 2. Mg spectral line parameters谱线 波长d/nm 跃迁概率系数Ak 上能级能量E/ev 上级简并度gk 可信度 Mg Ⅰ 277.66 3934.86 7.175 5 B + Mg Ⅰ 277.83 5425.34 7.170 3 A Mg Ⅱ 279.78 14278.79 8.864 6 A Mg Ⅱ 292.86 3428.10 8.665 2 A 对比图7(a) ~ (c)发现,随着输入能量的增加,曲线斜率发生显著变化. 经计算发现,在纯电弧增材模式下,电弧中心温度约为

1700 ~2700 K,受到焊丝轴线附近金属蒸气影响,中心温度略微偏低,呈现离轴温度最大的特点. 引入600 W激光后,复合交叉区域温度为2000 ~2800 K;当激光功率增至1200 W时,复合交叉中心区温度达到2500 ~3300 K.2.5.3 复合热源交叉区电子密度计算

在等离子体中,高密度的带电粒子会使光谱发生分裂,造成光谱强度中心频移的现象称为斯塔克效应. 由该效应引起的谱线斯塔克展宽大小与等离子体中的电子和离子密度有关,所以电子密度可以由测得的光谱谱线强度来计算,公式为[14]:

$$ \begin{split} & \Delta {\lambda }_{\mathrm{S}\mathrm{t}\mathrm{a}\mathrm{r}\mathrm{k}} = 2\omega {n}_{\mathrm{e}}\left[1 + 1.75\times\right.\\& \left. {10}^{-4}{n}_{\mathrm{e}}^{\frac{1}{4}}\alpha \left(1-0.068{n}_{\mathrm{e}}^{\frac{1}{6}}{T}_{\mathrm{e}}^{-\frac{1}{2}}\right)\right] {10}^{-16} \end{split} $$ (2) 式中:$ \Delta {\lambda }_{\mathrm{S}\mathrm{t}\mathrm{a}\mathrm{r}\mathrm{k}} $为谱线半高宽;$ {T}_{\mathrm{e}} $是电子温度;$ \alpha $是离子展宽系数;$ \omega $是电子碰撞展宽系数.

由于离子碰撞引起的谱线展宽极弱,即公式括号内的第2项很小,在实际计算中可忽略[15],因此,公式(2)可简化为:

$$ \begin{array}{c}\Delta {\lambda }_{\mathrm{S}\mathrm{t}\mathrm{a}\mathrm{r}\mathrm{k}} = 2\omega \left(\dfrac{{n}_{\mathrm{e}}}{{10}^{16}}\right)\end{array} $$ (3) 由公式(3)可以推出振镜激光-双脉冲CMT复合增材沉积电子密度的计算表达式为

$$ \begin{array}{c}{n}_{\mathrm{e}} = \dfrac{\Delta {\lambda }_{\mathrm{S}\mathrm{t}\mathrm{a}\mathrm{r}\mathrm{k}}}{2\times {10}^{16}\omega }\end{array} $$ (4) 将选取的谱线进行高斯-洛伦兹复合函数拟合可得到$ \Delta {\lambda }_{\mathrm{S}\mathrm{t}\mathrm{a}\mathrm{r}\mathrm{k}} $,电子碰撞展宽系数$ \omega $可由相关文献数据库查询获取[13,16,17]. 根据采集到的光谱,Mg I 309.27 nm谱线的强度值和半高宽度值都相对较大,其电子密度与半高宽度的关系式相对较为准确,因此,选择Mg I 309.27 nm计算电子密度. 不同参数下的电子密度平均值变化如图8所示.

由图8可知,随着激光-电弧复合热源能量的增加,等离子体电子密度呈增加趋势. 当热源输入能量从仅电弧模式变为电弧 + 600 W激光时,电子密度增加了约6%;当激光功率上升至

1200 W时,电子密度变化更为显著,增长了约17%,分析认为随着能量增加激光与电弧交互作用越来越强,光致等离子体离子为电弧导电提供更多的通道,使电弧稳定性提高;同时,电弧等离子体电子进入光致等离子体中可减弱金属羽辉蒸汽对激光束能量的逆韧致吸收,从而提高电弧区温度.2.6 复合热源增材熔滴过渡行为和气孔行为

为进一步验证通过调控振镜激光复合CMT电弧热源特性来实现对铝合金激光-电弧增材熔滴过渡行为和气孔缺陷调控的可行性,对不同沉积工艺参数下的熔滴过渡模式和过渡频率进行了统计分析,结果如图9所示.

由图9可知,在双脉冲CMT电弧增材过程中熔滴过渡存在射滴和短路2种模式.在一个完整的双脉冲周期内,射滴过渡频率随着平均电流的增大而增大. 当平均电流由90 A增至100 A 时,射滴过渡频率相差8 Hz, 而短路过渡频率保持8 Hz不变. 当引入激光并使电弧参数不发生变化时,增加激光功率,每2次射滴过渡间隔时间增加,射滴过渡的完整周期逐渐拉长,单位时间内熔滴过渡次数变少,激光功率由600 W增加至

1200 W时,熔滴射滴过渡频率相差10 Hz, 短路过渡频率相差1 Hz. 分析认为激光引入造成熔池表面液态金属发生汽化,金属蒸汽阻碍熔滴过渡,导致熔滴过渡时间变长. 同时,激光功率增加使熔池表面液态金属温度升高,表面张力减小,单位时间内短路过渡频率下降. 双脉冲电流作用周期内射滴过渡频率的减小,使得熔滴对熔池的冲击作用明显减弱,熔池横纵向振荡幅度减小,进而促使熔池更加趋于稳定,提高增材成形精度.利用X射线探伤了沉积电流为100 A,扫描激光功率分别为600 W和

1200 W的直壁墙沉积件中气孔缺陷情况,探伤结果如图10所示.在图10中,未加入振镜扫描激光时,增材件中间区域产生较多规则圆形状的气孔;当加入600 W激光后,中间区域气孔数量明显减少,且分布相对分散;激光功率进一步增加至

1200 W时,中间区域气孔完全消失. 初步分析认为,100 Hz振镜扫描激光束耦合到双脉冲CMT电弧时,一方面振镜激光能量改变了熔池温度场分布,延长了熔池边界区域快速凝固的时间,为气孔从液态金属逸出提供了足够的时间;另一方面激光束对熔池液态金属的快速高频搅拌作用,使存在于熔池底部或边界的微小尺寸气泡迅速融合,形成较大尺寸气泡并伴随激光匙孔运动而逸出至熔池表面[18]. 同时,激光束快速搅拌进一步增加了熔池对流,更有利于熔池热量的均匀化分布,促进气孔的逸出.3. 结论

(1)采用振镜激光-双脉冲CMT复合热源增材制造铝合金构件能够较好改善抑制气孔缺陷,为增材制造高性能铝合金构件提供了一种新方法.

(2)双脉冲CMT电弧与振镜扫描激光复合能够显著增加电弧导电离子数量,减弱金属羽辉蒸汽对光束能量的逆韧致吸收,可提高近熔池表面电弧空间温度,而且当激光功率为600 W和

1200 W时,最高温度可增加约900 ℃,电子密度分别增加约6%和17%,电子温度分别增加400 K和800 K.(3)振镜激光复合双脉冲CMT电弧热源温度场径向分布更趋于均匀化,温度梯度减小,有利于熔池温度梯度的缩小和凝固进程的延长,为气孔逸出创造条件.

-

表 1 不锈钢圆管、填充粉末和丝材的成分(质量分数,%)

Table 1 Compositions of stainless steel pipe, filling powder and wire material

材料 合金 Fe Mn Si Cr Ni 不锈钢管 67.67 1.97 0.95 19.30 10.00 填充粉末 A 65.13 20.00 8.52 3.85 2.50 B 60.63 24.50 8.52 3.85 2.50 C 56.13 29.00 8.52 3.85 2.50 丝材 A 66.00 14.00 6.00 9.00 5.00 B 63.00 17.00 6.00 9.00 5.00 C 60.00 20.00 6.00 9.00 5.00 表 2 3种合金EDS成分检测结果(质量分数,%)

Table 2 EDS composition test results of three alloys

合金 Fe Mn Si Cr Ni A 69.97 9.52 5.61 9.06 5.84 B 66.03 12.58 5.46 9.29 5.64 C 62.96 16.23 5.55 9.37 5.88 -

[1] Guenin G. Shape memory and pseudoelastic properties of Fe-Mn-Si and Ti-Ni based alloys[J]. Le Journal De Physique IV, 1997, 7(5): 467 − 476.

[2] Sato A, Chishima E, Soma K, et al. Shape memory effect in γ transformation in Fe-30Mn-1Si alloy single crystals[J]. Acta Metallurgica, 1982, 30(6): 1177 − 1183. doi: 10.1016/0001-6160(82)90011-6

[3] 卢棋, 何国球, 陈淑娟, 等. 热机械训练过程中Fe-Mn-Si系形状记忆合金的组织演变[J]. 材料工程, 2015, 43(4): 8 − 12. doi: 10.11868/j.issn.1001-4381.2015.04.002 Lu Qi, He Guoqiu, Chen Shujuan, et al. Microstructure evolution of Fe-Mn-Si shape memory alloy during thermal mechanical training process[J]. Journal of Materials Engineering, 2015, 43(4): 8 − 12. doi: 10.11868/j.issn.1001-4381.2015.04.002

[4] 姚聪, 李瑞迪, 袁铁锤, 等. 激光送粉增材制造Fe-Mn-Si基形状记忆合金组织与性能[J]. 中南大学学报(自然科学版), 2020, 51(11): 3081 − 3087. Yao Cong, Li Ruidi, Yuan Tiecui, et al. Microstructure and properties of Fe-Mn-Si based shape memory alloy by powder feeding laser additive manufacturing[J]. Journal of Central South University(Science and Technology), 2020, 51(11): 3081 − 3087.

[5] 奥妮, 何子昂, 吴圣川, 等. 激光增材制造AlSi10Mg合金的力学性能研究进展[J]. 焊接学报, 2022, 43(9): 1 − 19. Ao Ni, He Ziang, Wu Shengchuan, et al. Recent progress on the mechanical properties of laser additive manufacturing AlSi10Mg alloy[J]. Transactions of the China Welding Institution, 2022, 43(9): 1 − 19.

[6] Lee A Y, Jia A, Chua C K. Two-way 4D printing: A review on the reversibility of 3D-printed shape memory materials[J]. Engineering, 2017, 3(5): 663 − 674.

[7] 陈国庆, 树西, 张秉刚, 等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报, 2018, 39(8): 123 − 128. Chen Guoqing, Shu Xi, Zhang Binggang, et al. State-of-arts of electron beam freeform fabrication technology[J]. Transactions of the China Welding Institution, 2018, 39(8): 123 − 128.

[8] Kim D, Ferretto I, Leinenbach C, et al. 3D and 4D printing of complex structures of Fe-Mn-Si-based shape memory alloy using laser powder bed fusion[J]. Advanced Materials Interfaces, 2022, 9(13): 1 − 11.

[9] Ju H, Lin C X, Liu Z J, et al. Study of in-situ formation of Fe-Mn-Si shape memory alloy welding seam by laser welding with filler powder[J]. Optics & Laser Technology, 2018, 104: 65 − 72.

[10] 朱建, 王宏宇, 史东辉, 等. 增材制造记忆合金的元素烧损行为及其补损分析[J]. 焊接学报, 2022, 43(9): 50 − 55. Zhu Jian, Wang Hongyu, Shi Donghui, et al. Element loss behavior and compensation of additive manufacturing memory alloy[J]. Transactions of the China Welding Institution, 2022, 43(9): 50 − 55.

[11] 赵磊. 基于微纳粉芯丝材的Fe-Mn-Si-Cr-Ni记忆合金增材制造工艺、组织和性能研究[D]. 镇江: 江苏大学, 2021. Zhao Lei. Research on additive manufacturing process, microstructure and properties of Fe-Mn-Si-Cr-Ni memory alloy with micro-nano powder core wire[D]. Zhenjiang: Jiangsu University, 2021.

[12] 王宏宇, 黄金雷, 陈胜, 等. 基于Cu-Al-Fe合金的粉芯丝材增材制造理论及其温度场分析[J]. 焊接学报, 2023, 44(4): 111 − 119. Wang Hongyu, Huang Jinlei, Chen Sheng, et al. Analysis of the theory and temperature field of additive manufacturing with powder core wire based on Cu-Al-Fe alloy[J]. Transactions of the China Welding Institution, 2023, 44(4): 111 − 119.

[13] Wang H Y. Functional low-loss shape memory alloy micro-nano powder core wire material for laser additive manufacturing: WO, 2019223083[P]. 2019-11-28.

[14] Li J C, Zhang Z, Jiang Q. Properties and application of Fe-6Si-14Mn-9Cr-5Ni shape memory alloy[J]. Materials Science and Technology:MST:A publication of the Institute of Metals, 2001, 17(3): 292 − 295.

[15] 孙广平. 铁锰硅铬镍形状记忆合金的组织性能及其制造管接头工艺性的研究[D]. 长春: 吉林大学, 2000. Sun Guangping. Study on microstructure and properties of Fe-Mn-Si-Cr-Ni shape memory alloy and its manufacturability of pipe joint[D]. Changchun: Jilin University, 2000.

[16] Ju H, Lin C X, Zhang J Q, et al. Research on residual stress inside Fe-Mn-Si shape memory alloy coating by laser cladding pr-ocessing[J]. Optoelectronics Letters, 2016, 12(5): 344 − 348. doi: 10.1007/s11801-016-6131-1

[17] Zhang Q, Xu P, Zha G Q, et al. Numerical simulations of temperature and stress field of Fe-Mn-Si-Cr-Ni shape memory alloy coating synthesized by laser cladding[J]. Optik, 2021, 242: 167079. doi: 10.1016/j.ijleo.2021.167079

[18] Xu P, Ju H, Lin C X, et al. In-situ synthesis of Fe-Mn-Si-Cr-Ni shape memory alloy functional coating by laser cladding[J]. Chinese Optics Letters, 2014, 12(4): 48 − 50.

[19] Ferrett I, Kim D, Della Ventura N M, et al. Laser powder bed fusion of a Fe-Mn-Si shape memory alloy[J]. Additive Manufacturing, 2021, 46: 102071. doi: 10.1016/j.addma.2021.102071

[20] Tian J Y, Xu P, Chen J H, et al. Microstructure and phase transformation behaviour of a Fe/Mn/Si/Cr/Ni alloy coating by laser cladding[J]. Optics and Lasers in Engineering, 2019, 122(9): 97 − 104.

[21] Peng H B, Wen Y H, Du Y Y. Effect of manganese on microstructures and solidification modes of cast Fe-Mn-Si-Cr-Ni shape memory alloys[J]. Metallurgical and Materials Transactions B, 2013, 44(5): 1137 − 1143. doi: 10.1007/s11663-013-9880-2

[22] Wu X C, Hsu T Y, Xu Z Y. Effect of the Neel temperature, TN, on martensitic transformation in Fe-Mn-Si-based shape memory alloys[J]. Materials Characterization, 2000, 45(2): 137 − 142.

[23] Li J C, Zhao M. Alloy design of Fe-Mn-Si-Cr-Ni shape memor-y alloys related to stacking-fault energy[J]. Metallurgical and Mat-erials Transactions A, 2000, 31(3): 581 − 584.

[24] Zhao C. Relationships between martensite transformation temperatures and compositions in Fe-Mn-Si-based shape memory alloys[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Application, 2000, 214(3): 173 − 176. doi: 10.1243/0954405001517568

[25] Verbeken K, Van Caenegem N, Verhaege M. Quantification of the amount of martensite in a Fe-Mn-Si-Cr-Ni shape memory alloy by means of electron backscatter diffraction[J]. Materials Science & Engineering: A, 2008, 481: 471 − 475.

[26] Koyama M, Sawaguchi T, Tsuzaki K. Si content dependence on shape memory and tensile properties in Fe-Mn-Si-C alloys[J]. Materials Science & Engineering: A, 2011, 528(6): 2882 − 2888.

下载:

下载: