Memory properties of Fe-xMn-6Si-9Cr-5Ni alloy by laser additive manufacturing with powder cored wire

-

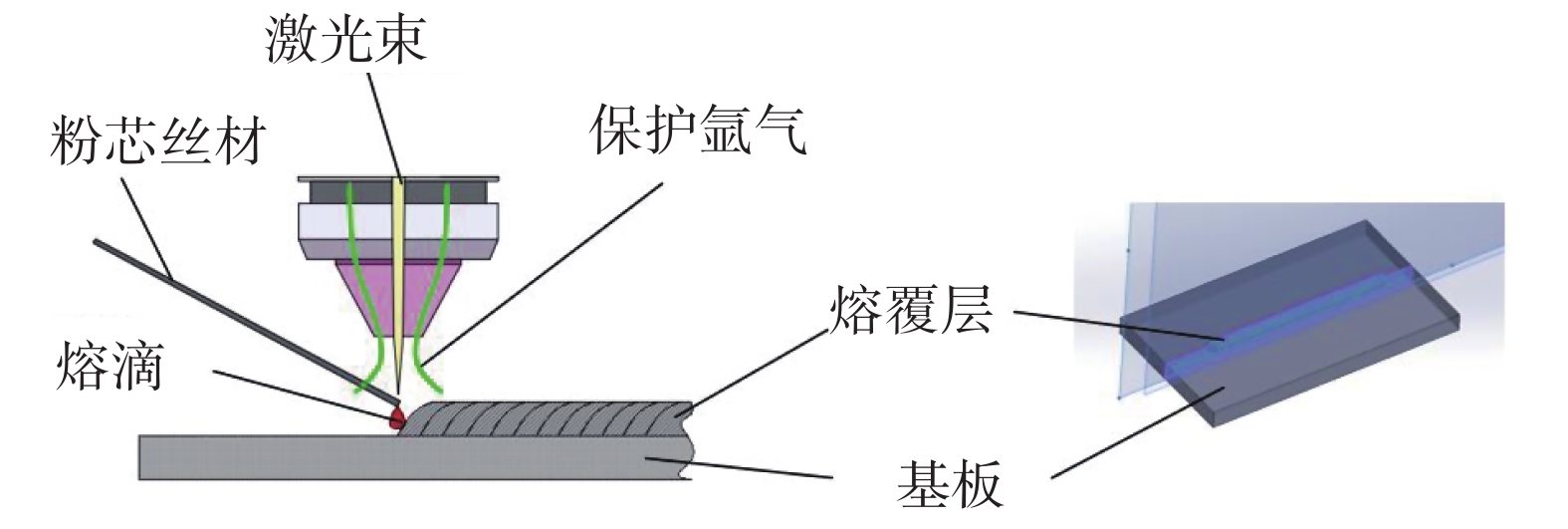

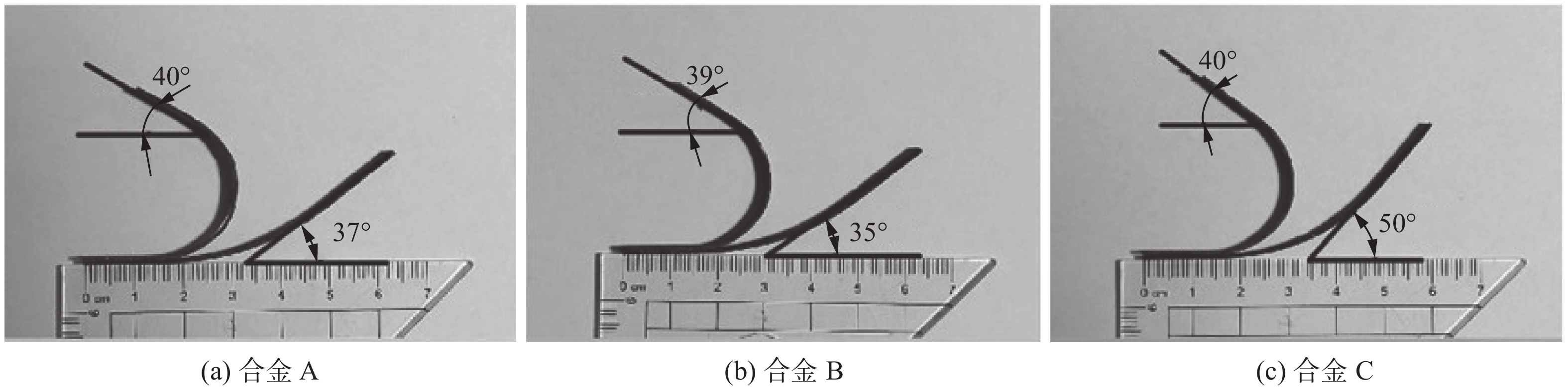

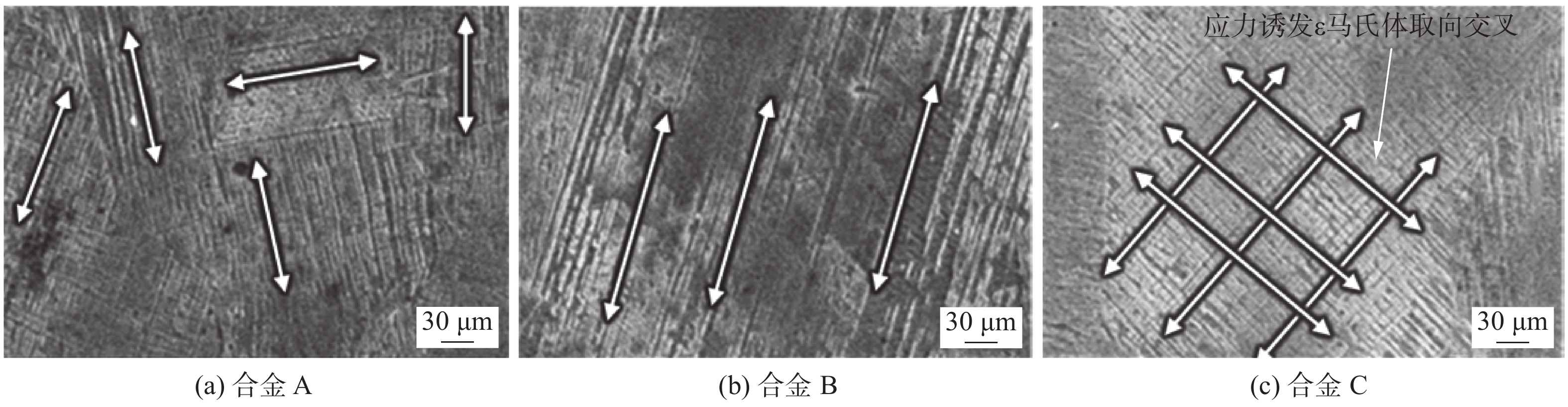

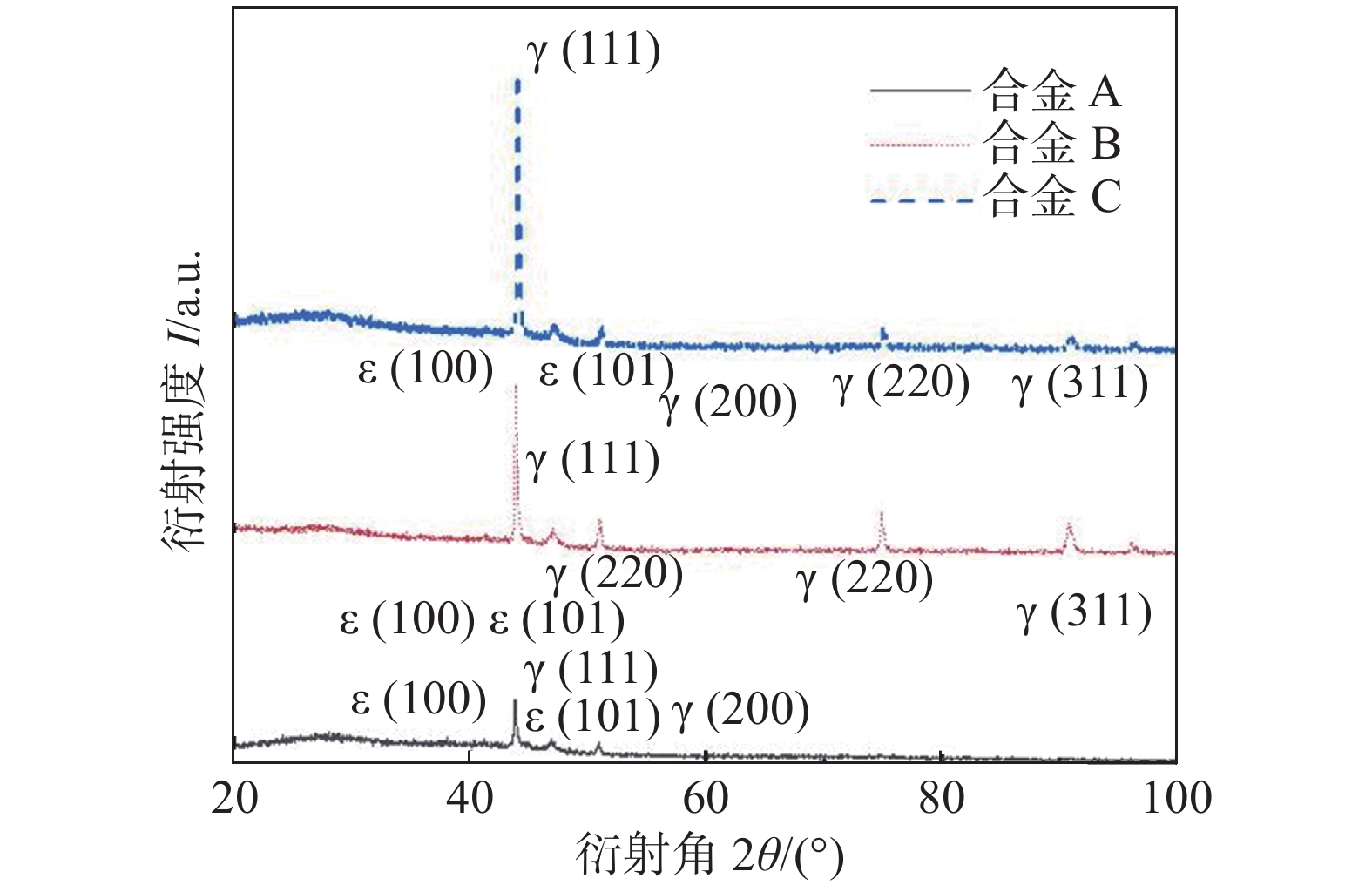

摘要: 为提升铁基记忆合金性能,控制增材制造过程中的元素烧损率,使用粉芯丝材激光定向能量沉积技术制备了不同锰含量Fe-xMn-6Si-9Cr-5Ni(x = 14, 17, 20)合金. 研究了在不同预变形量下合金的形状回复率和显微组织,进而探究了该合金记忆性能显著提高的机理. 结果表明,粉芯丝材激光增材制造Fe-xMn-6Si-9Cr-5Ni合金,在增材制造过程中的元素烧损率仅为25.6%,在沉积态合金中产生了可提高合金记忆性能的降温马氏体. 其中,锰的质量分数为17%的合金,在预变形量为4%和6%时的形状回复率分别达到75%(可回复变形量为3%)和63%(可回复变形量为3.78%).Abstract: In order to improve the performance of iron-based memory alloys and control the burning loss of elements during additive manufacturing, Fe-xMn-6Si-9Cr-5Ni (x = 14, 17 ,20) alloy with varying contents of Mn was prepared by laser directed energy deposition with powder cored wire. The shape recovery rate and microstructure of the alloy under different pre-deformation amounts were studied, and the memory performance optimization mechanism of the alloy was explored. The results showed that during powder cored wire laser additive manufacturing of Fe-xMn-6Si-9Cr-5Ni alloy, the burning rate of elements was only 25.6%, and low temperature martensites capable of improving the memory performance of the alloy were generted in the deposited alloy. When the mass fraction of Mn accounted for 17%, the shape recovery rate of the alloy reached 75% (with recoverable deformation at 3%) and 63% (with recoverable deformation at 3.78%) at a pre-deformation of 4% and 6%, respectively.

-

0. 序言

钛合金密度低、比强度高,具有良好的耐蚀性和优良的生物相容性[1-2],在航空飞行器、万米潜深器以及能源装备等领域得到了广泛的应用[1,3]. 为有效地满足结构部件的轻量化及服役安全需求,相关学者探究了TC4钛合金电子束焊(EBW)[4]、钨极氩弧焊(TIG)[5]及线性摩擦焊[6]等工艺,开展了微观组织分析,并测试了相关力学性能及疲劳性能[7-11].

Cheng等人[8]针对一种新型近α钛合金EBW接头开展了焊后热处理研究,发现退火态接头的多处颈缩和高应变速率敏感指数导致其拉伸性能显著降低;Long等人[9]发现对于高强Ti-55531合金激光焊接头,焊后热处理使焊缝分布着更多细脆的α'相,进而显著提升了抗拉强度; 杨武林和许良等人[10-11]针对TC4钛合金接头疲劳性能开展了研究,发现TC4钛合金薄板激光焊接头疲劳强度在低应力水平时高于母材,在高应力水平时,其疲劳强度低于母材;同时,斜焊缝TC4激光焊接头疲劳强度显著高于直焊缝接头;对于TC4钛合金EBW焊接头,Fu等人[12]开展了微观组织及疲劳性能研究,结果表明振荡电子束焊接头的疲劳性能优于普通电子束焊接头,在高应力水平时疲劳强度可与TC4母材疲劳强度接近;对于高速列车用钛合金焊接构架,习文顺等人[3]基于线性累积损伤评估认为,在相同级别载荷作用下TIG焊TC4钛合金构架疲劳寿命可达到S355耐候钢的2倍. 可以看出,钛合金焊接接头微观组织、力学性能和疲劳性能得到了充分关注,现有焊接工艺已能实现钛合金连接. 然而对于钛合金结构安全服役而言,钛合金接头韧性是至关重要的性能指标,尤其断裂韧性,其反映着含裂纹钛合金接头在载荷作用下抵抗断裂的能力.

针对TC4钛合金较为常见的EBW焊和TIG焊接头焊缝、热影响区和母材,开展了系统的断裂韧性测试;采用光学显微镜(OM)、扫描电子显微镜(SEM)和电子背散射衍射(EBSD)分析技术对比分析了两种接头不同区域微观组织与断裂韧性值的对应关系,为改善焊缝韧性、调控TC4焊接接头微观组织奠定了基础.

1. 试验方法

试验所用材料为商用TC4钛合金,力学性能如表1所示. 针对TC4钛合金焊接接头开展断裂韧性CTOD测试,采用EBW焊和TIG焊两种焊接工艺制备了钛合金焊接接头. 其中真空电子束焊平板对接接头母材试板尺寸为300 mm × 200 mm × 20 mm,采用扫描式焊接;氩弧焊所采用的单侧母材试板尺寸为300 mm × 150 mm × 20 mm,预先制备X形坡口对接焊,坡口夹角90°,填充焊丝材料采用ERTi-9,力学性能见表1,直径1.2 mm,保护气体为99.99%氩气,两种焊接方法所用工艺参数分别如表2和表3所示.

表 1 TC4钛合金板材及填充焊丝的力学性能Table 1. Mechanical properties of TC4 titanium alloy plate and filled wire材料 屈服强度ReL/MPa 抗拉强度

Rm/MPa断后伸长率

A(%)弹性模量

E/GPa泊松比

νTC4 882 919 9.6 120 0.3 ERTi-9 550 742 14.5 110 0.3 表 2 电子束焊工艺参数Table 2. EBW welding parameters电压

U/kV聚焦电流

Ia/mA电子束流

Ib/mA焊接速度

v /(mm·min−1)60 2 370 26 500 表 3 氩弧焊工艺参数Table 3. TIG welding parameters电弧电压

U/V焊接电流

I/A焊接速度

v /(mm·min−1)送丝速度vs/(mm·min−1) 层间温度T/℃ 9.8 200 100 900 50 采用Kroll 试剂(HF∶HNO3∶H2O=3∶5∶100)对两种TC4钛合金接头进行腐蚀,使用ZEISS Smartzoom5显微镜对接头横截面形貌进行观察,如图1所示,两种接头的焊缝质量良好,无焊接缺陷.

选取两种接头焊缝、热影响区和母材为测试对象,根据ISO12135—2021标准开展了20,0,−20,−40 ℃环境下的CTOD断裂韧性试验[13]. 测试采用三点弯曲标准试样,焊缝及母材试样缺口方向为贯穿厚度,试样尺寸如图2a所示;热影响区试样缺口方向为表面缺口,试样尺寸如图2b所示. 试验计算CTOD值(δc),每个区域测试3个样品,计算式为

$$ \begin{split} \delta_{\mathrm{c}}=&\left[\left(\frac{S}{W}\right) \frac{F}{\left(B^2 \cdot W\right)^{0.5}} \cdot g_1\left(\frac{a_0}{W}\right)\right]^2 \cdot \frac{1-v^2}{m R_{{\rm{p 0.2}}} E}+\\&\tau \cdot \frac{0.43\left(W-a_0\right)}{0.43 W+0.57 a_0} \cdot V_{\rm{p}} \end{split} $$ (1) 式中:S为跨距;F为最大载荷;B为试样厚度;W为试样宽度;a0为原始裂纹长度;ν为泊松比;Rp0.2为屈服强度;E为弹性模量;Vp为裂尖张开位移中的塑性部分;g1是与a/W相关的计算量;m和τ是与材料屈强比相关的计算量.

采用HV-1000B(100 gf,加载15 s)数字维氏硬度仪进行了硬度测试,测试位置如图1虚线所示. 利用扫描电子显微镜(SEM, JSM-7800)观察了CTOD试样断口形貌以判断断裂模式.

2. 试验结果与分析

2.1 断裂韧性试验结果分析

2.1.1 EBW焊接头断裂韧性测试结果分析

以20 ℃条件为例,图3展示了该温度下TC4钛合金EBW焊接头不同区域位置CTOD试验载荷-位移曲线,相较于结构钢材CTOD测试结果[14],钛合金试样在受力过程中很快发生失效;韧性较好区域,试样的CTOD缺口张开位移上升. 取CTOD试件断口进行测量,根据ISO12135—2021有效性判定要求,试验的结果均有效,表4为钛合金EBW焊接头各区域CTOD值计算结果. 可以看到,对于钛合金EBW焊接头不同区域而言,CTOD值随着温度下降变化较小,相较于钛合金母材,钛合金EBW接头焊缝区域断裂韧性相对较低;而热影响区的CTOD值在20 ℃条件下相对较高,随着温度的降低,与TC4钛合金母材CTOD值相近.

2.1.2 TIG焊接头断裂韧性测试结果分析

如图3所示,相较于钛合金母材,TIG焊接头焊缝区和热影响区试样的CTOD缺口张开位移更大. 根据试件断口测量判定,测试结果均有效,各区域不同温度下的CTOD值计算结果如表5所示.可以看到,钛合金TIG焊接头不同区域的CTOD值随着温度下降波动性相对较大. 在4种温度下,TIG焊接头焊缝金属和热影响区的CTOD值均高于TC4钛合金母材的CTOD值;相较之下,钛合金TIG焊接头焊缝的断裂韧性最佳.

表 4 TC4钛合金电子束焊接头CTOD值(mm)Table 4. CTOD of TC4 titanium alloy EBW joint温度T/℃ 焊缝 热影响区 母材 20 0.02 0.02 0.04 0.07 0.08 0.08 0.06 0.06 0.06 0 0.02 0.03 0.03 0.04 0.04 0.05 0.07 0.04 0.04 −20 0.02 0.02 0.03 0.04 0.04 0.03 0.04 0.03 0.02 −40 0.03 0.02 0.02 0.05 0.04 0.03 0.04 0.03 0.04 表 5 TC4钛合金氩弧焊接头CTOD值(mm)Table 5. CTOD of TC4 titanium alloy TIG joint温度T/℃ 焊缝 热影响区 母材 20 0.17 0.19 0.16 0.10 0.09 0.10 0.06 0.06 0.06 0 0.21 0.07 0.21 0.13 0.09 0.05 0.07 0.04 0.04 −20 0.18 0.14 0.17 0.08 0.05 0.05 0.04 0.03 0.02 −40 0.12 0.12 0.16 0.10 0.05 0.09 0.04 0.03 0.04 2.1.3 钛合金接头断裂韧性对比分析

图4为TC4钛合金EBW焊和TIG焊接头不同区域、不同温度的CTOD测试结果对比. 整体而言,TC4钛合金TIG焊接头各区域的断裂韧性优于EBW焊接头,且优于TC4钛合金母材断裂韧性.

在4种温度下,钛合金TIG焊接头焊缝金属的CTOD值高于EBW焊接头焊缝处测得的CTOD值. 氩弧焊焊缝金属位置测得的CTOD最高值可以超过0.2 mm,电子束焊焊缝位置测得的CTOD值最高仅为0.04 mm.

对于钛合金接头热影响区而言,TIG焊接头测得的CTOD值高于EBW焊接头热影响区的CTOD值,TIG焊接头热影响区的CTOD值可达0.13 mm,而EBW焊接头热影响区CTOD值最高仅为0.08 mm.

20 ℃条件下TC4钛合金母材、EBW焊缝及TIG焊缝CTOD试样裂纹扩展区断口如图5所示. 可以看到,相较于母材试样断口,TIG焊缝CTOD试样断口呈现更多的韧断特征,对应着更高的断裂韧性值;相同条件下,EBW焊缝CTOD试样的典型断口较为平缓,脆断特征更为明显,对应于较低的断裂韧性值.

2.2 钛合金接头硬度测试

针对TC4钛合金EBW焊接头截面上部(L1)、中部(L2)、下部(L3) 3个位置以及TIG焊接头上部(L4)、中部(L5)进行了显微硬度测量,测试位置分布如图1所示.

硬度测试结果如图6所示,可以看到,TC4钛合金EBW焊接头焊缝区域硬度值显著地高于母材;同时电子束焊接过程导致钛合金接头热影响区硬度出现一定程度的降低. 由于EBW焊接头焊缝较为细长,热输入较小,焊缝和热影响区硬度变化分布范围随之较窄.与EBW焊接头硬度分布不同,TC4钛合金TIG焊接头焊缝区域硬度值显著低于母材硬度值,而其热影响区硬度值则与母材较为相近,如图6b所示.

2.3 显微组织观察

借助OM和EBSD技术,针对TC4钛合金母材及两种接头焊缝区域进行了显微组织观测(图7). 由图7a可见,所用TC4钛合金为少量等轴初生α相和层片状(α + β)相组成的双态组织,其中暗色区为晶间β相,分布均匀,可观察到含有α相的β相转变组织,亮色区为α相,这种具有两相特征相结合的层片状组织有利于提高TC4钛合金母材的断裂韧性. 如图7a所示,TC4钛合金EBW接头焊缝区存在大量板条状α相以及细针状马氏体相;而TIG焊接头焊缝具有高比例贯穿生长的典型网篮状α相组织,相互交错分布.

图7b分别是TC4母材、EBW以及TIG焊缝的EBSD反极图(IPF),可以看到,TC4母材的晶粒尺寸最小,表现出柱状晶和等轴晶相结合的组织特征;由于凝固过程中过冷度较大,EBW焊缝组织特征为典型的高长宽比枝晶以及细针状晶粒,晶粒尺寸较大;TIG焊缝较EBW晶粒更为细小,在较小过冷度下形成了相互贯穿生长的网篮状组织. 针对TC4母材、EBW以及TIG焊缝晶界统计分布可见,TC4母材、EBW以及TIG大角度晶界占比分别是61.2%,89.1%和96.4%,其中TIG焊试样具有最高的大角度晶界占比.

3. 分析与讨论

已有研究表明,金属材料及接头的韧性与组织形貌、晶粒尺寸、析出相等因素有关[14]. 钛合金作为典型的高屈强比材料,其焊接接头断裂韧性更与微观组织形貌紧密相关.

通过对4种温度条件下CTOD测试结果可知,TC4钛合金断裂韧性值显著低于常用的低合金钢,这是由其α和β双相组织所决定的;相较于低合金钢所包含的高韧性铁素体组织,TC4钛合金α相与β相的断裂韧性较差,同等情况下,α相和β相的形貌及排列方式进一步影响着钛合金及其接头局部区域的断裂韧性.

对于电子束焊接头而言,由于受到高能束热源作用,焊缝区呈现为细针状柱状晶结构,显微硬度值随之升高,与母材显著不同. 由于EBW焊熔池温度显著高于β相转变温度,随着焊缝金属快速冷却,初始高温β相未能转变为α相,而在晶粒内部发生了β相向与α相晶体结构相同的马氏体转变;如图7a所示,TC4钛合金EBW焊缝组织主要由残存的高温β相晶粒和其中均匀分布的针状α相以及细长的针状马氏体所组成. 尽管针状α相具有相对较好的韧性,可提高钛合金EBW焊缝的断裂韧性,但较高比例针状马氏体的存在严重恶化EBW焊缝金属韧性,进而导致其CTOD值较TC4母材有所降低.

与EBW焊缝不同的是,TC4钛合金TIG焊缝组织中的马氏体含量占比较少,进而焊缝区域硬度较母材有所降低. 由于钛合金TIG焊缝冷却相对较慢,其中α相充分长大,进而变宽、变短,利于互相交错,并形成了韧性更佳的网篮状组织,如图7c所示. 网篮状α相和更少的马氏体含量促使TC4钛合金焊缝在相同环境温度条件下韧性更佳. 此外TIG焊缝具有最高比例的大角度晶界,裂纹越过大角度晶界需要更大的驱动力,进而提高了TIG焊接头的断裂抗性.

4. 结论

(1) 相较于已报道的低合金钢断裂韧性测试数值,TC4钛合金CTOD值略低. 在相同环境温度下,TC4钛合金TIG焊接头各区域的断裂韧性优于母材断裂韧性,EBW焊接头焊缝断裂韧性值低于母材.

(2) TC4钛合金EBW焊接头断裂韧性随温度的降低变化较小,环境温度对钛合金TIG焊接头断裂韧性影响较为显著.

(3) TC4钛合金接头断裂韧性与局部微观组织紧密相关. TIG焊缝网篮状α相和较少比例马氏体的显微组织以及较大的大角度晶界占比导致其断裂韧性较母材有所提高;EBW焊缝中针状马氏体组织导致其断裂韧性较差.

-

表 1 不锈钢圆管、填充粉末和丝材的成分(质量分数,%)

Table 1 Compositions of stainless steel pipe, filling powder and wire material

材料 合金 Fe Mn Si Cr Ni 不锈钢管 67.67 1.97 0.95 19.30 10.00 填充粉末 A 65.13 20.00 8.52 3.85 2.50 B 60.63 24.50 8.52 3.85 2.50 C 56.13 29.00 8.52 3.85 2.50 丝材 A 66.00 14.00 6.00 9.00 5.00 B 63.00 17.00 6.00 9.00 5.00 C 60.00 20.00 6.00 9.00 5.00 表 2 3种合金EDS成分检测结果(质量分数,%)

Table 2 EDS composition test results of three alloys

合金 Fe Mn Si Cr Ni A 69.97 9.52 5.61 9.06 5.84 B 66.03 12.58 5.46 9.29 5.64 C 62.96 16.23 5.55 9.37 5.88 -

[1] Guenin G. Shape memory and pseudoelastic properties of Fe-Mn-Si and Ti-Ni based alloys[J]. Le Journal De Physique IV, 1997, 7(5): 467 − 476.

[2] Sato A, Chishima E, Soma K, et al. Shape memory effect in γ transformation in Fe-30Mn-1Si alloy single crystals[J]. Acta Metallurgica, 1982, 30(6): 1177 − 1183. doi: 10.1016/0001-6160(82)90011-6

[3] 卢棋, 何国球, 陈淑娟, 等. 热机械训练过程中Fe-Mn-Si系形状记忆合金的组织演变[J]. 材料工程, 2015, 43(4): 8 − 12. doi: 10.11868/j.issn.1001-4381.2015.04.002 Lu Qi, He Guoqiu, Chen Shujuan, et al. Microstructure evolution of Fe-Mn-Si shape memory alloy during thermal mechanical training process[J]. Journal of Materials Engineering, 2015, 43(4): 8 − 12. doi: 10.11868/j.issn.1001-4381.2015.04.002

[4] 姚聪, 李瑞迪, 袁铁锤, 等. 激光送粉增材制造Fe-Mn-Si基形状记忆合金组织与性能[J]. 中南大学学报(自然科学版), 2020, 51(11): 3081 − 3087. Yao Cong, Li Ruidi, Yuan Tiecui, et al. Microstructure and properties of Fe-Mn-Si based shape memory alloy by powder feeding laser additive manufacturing[J]. Journal of Central South University(Science and Technology), 2020, 51(11): 3081 − 3087.

[5] 奥妮, 何子昂, 吴圣川, 等. 激光增材制造AlSi10Mg合金的力学性能研究进展[J]. 焊接学报, 2022, 43(9): 1 − 19. Ao Ni, He Ziang, Wu Shengchuan, et al. Recent progress on the mechanical properties of laser additive manufacturing AlSi10Mg alloy[J]. Transactions of the China Welding Institution, 2022, 43(9): 1 − 19.

[6] Lee A Y, Jia A, Chua C K. Two-way 4D printing: A review on the reversibility of 3D-printed shape memory materials[J]. Engineering, 2017, 3(5): 663 − 674.

[7] 陈国庆, 树西, 张秉刚, 等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报, 2018, 39(8): 123 − 128. Chen Guoqing, Shu Xi, Zhang Binggang, et al. State-of-arts of electron beam freeform fabrication technology[J]. Transactions of the China Welding Institution, 2018, 39(8): 123 − 128.

[8] Kim D, Ferretto I, Leinenbach C, et al. 3D and 4D printing of complex structures of Fe-Mn-Si-based shape memory alloy using laser powder bed fusion[J]. Advanced Materials Interfaces, 2022, 9(13): 1 − 11.

[9] Ju H, Lin C X, Liu Z J, et al. Study of in-situ formation of Fe-Mn-Si shape memory alloy welding seam by laser welding with filler powder[J]. Optics & Laser Technology, 2018, 104: 65 − 72.

[10] 朱建, 王宏宇, 史东辉, 等. 增材制造记忆合金的元素烧损行为及其补损分析[J]. 焊接学报, 2022, 43(9): 50 − 55. Zhu Jian, Wang Hongyu, Shi Donghui, et al. Element loss behavior and compensation of additive manufacturing memory alloy[J]. Transactions of the China Welding Institution, 2022, 43(9): 50 − 55.

[11] 赵磊. 基于微纳粉芯丝材的Fe-Mn-Si-Cr-Ni记忆合金增材制造工艺、组织和性能研究[D]. 镇江: 江苏大学, 2021. Zhao Lei. Research on additive manufacturing process, microstructure and properties of Fe-Mn-Si-Cr-Ni memory alloy with micro-nano powder core wire[D]. Zhenjiang: Jiangsu University, 2021.

[12] 王宏宇, 黄金雷, 陈胜, 等. 基于Cu-Al-Fe合金的粉芯丝材增材制造理论及其温度场分析[J]. 焊接学报, 2023, 44(4): 111 − 119. Wang Hongyu, Huang Jinlei, Chen Sheng, et al. Analysis of the theory and temperature field of additive manufacturing with powder core wire based on Cu-Al-Fe alloy[J]. Transactions of the China Welding Institution, 2023, 44(4): 111 − 119.

[13] Wang H Y. Functional low-loss shape memory alloy micro-nano powder core wire material for laser additive manufacturing: WO, 2019223083[P]. 2019-11-28.

[14] Li J C, Zhang Z, Jiang Q. Properties and application of Fe-6Si-14Mn-9Cr-5Ni shape memory alloy[J]. Materials Science and Technology:MST:A publication of the Institute of Metals, 2001, 17(3): 292 − 295.

[15] 孙广平. 铁锰硅铬镍形状记忆合金的组织性能及其制造管接头工艺性的研究[D]. 长春: 吉林大学, 2000. Sun Guangping. Study on microstructure and properties of Fe-Mn-Si-Cr-Ni shape memory alloy and its manufacturability of pipe joint[D]. Changchun: Jilin University, 2000.

[16] Ju H, Lin C X, Zhang J Q, et al. Research on residual stress inside Fe-Mn-Si shape memory alloy coating by laser cladding pr-ocessing[J]. Optoelectronics Letters, 2016, 12(5): 344 − 348. doi: 10.1007/s11801-016-6131-1

[17] Zhang Q, Xu P, Zha G Q, et al. Numerical simulations of temperature and stress field of Fe-Mn-Si-Cr-Ni shape memory alloy coating synthesized by laser cladding[J]. Optik, 2021, 242: 167079. doi: 10.1016/j.ijleo.2021.167079

[18] Xu P, Ju H, Lin C X, et al. In-situ synthesis of Fe-Mn-Si-Cr-Ni shape memory alloy functional coating by laser cladding[J]. Chinese Optics Letters, 2014, 12(4): 48 − 50.

[19] Ferrett I, Kim D, Della Ventura N M, et al. Laser powder bed fusion of a Fe-Mn-Si shape memory alloy[J]. Additive Manufacturing, 2021, 46: 102071. doi: 10.1016/j.addma.2021.102071

[20] Tian J Y, Xu P, Chen J H, et al. Microstructure and phase transformation behaviour of a Fe/Mn/Si/Cr/Ni alloy coating by laser cladding[J]. Optics and Lasers in Engineering, 2019, 122(9): 97 − 104.

[21] Peng H B, Wen Y H, Du Y Y. Effect of manganese on microstructures and solidification modes of cast Fe-Mn-Si-Cr-Ni shape memory alloys[J]. Metallurgical and Materials Transactions B, 2013, 44(5): 1137 − 1143. doi: 10.1007/s11663-013-9880-2

[22] Wu X C, Hsu T Y, Xu Z Y. Effect of the Neel temperature, TN, on martensitic transformation in Fe-Mn-Si-based shape memory alloys[J]. Materials Characterization, 2000, 45(2): 137 − 142.

[23] Li J C, Zhao M. Alloy design of Fe-Mn-Si-Cr-Ni shape memor-y alloys related to stacking-fault energy[J]. Metallurgical and Mat-erials Transactions A, 2000, 31(3): 581 − 584.

[24] Zhao C. Relationships between martensite transformation temperatures and compositions in Fe-Mn-Si-based shape memory alloys[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Application, 2000, 214(3): 173 − 176. doi: 10.1243/0954405001517568

[25] Verbeken K, Van Caenegem N, Verhaege M. Quantification of the amount of martensite in a Fe-Mn-Si-Cr-Ni shape memory alloy by means of electron backscatter diffraction[J]. Materials Science & Engineering: A, 2008, 481: 471 − 475.

[26] Koyama M, Sawaguchi T, Tsuzaki K. Si content dependence on shape memory and tensile properties in Fe-Mn-Si-C alloys[J]. Materials Science & Engineering: A, 2011, 528(6): 2882 − 2888.

-

期刊类型引用(5)

1. 邹宗园,宋宇,池艳阳,陈雷. 考虑应力比的TRIP双相钢疲劳裂纹扩展试验及有限元模拟. 钢铁. 2025(04): 114-124 .  百度学术

百度学术

2. 刘秀国,邓冲,邓彩艳,梁行,张涛,牛得田. 恒静载降K法测定焊缝疲劳裂纹扩展门槛值研究. 天津大学学报(自然科学与工程技术版). 2024(01): 79-86 .  百度学术

百度学术

3. 赵昀,梁乐,孙宏伟,陈卫彬,张本顺. 层间冷却对电弧增材制造钛合金构件性能的影响. 焊接. 2024(02): 26-30 .  百度学术

百度学术

4. 王有银,武靖伟,王植民,王杰,厚喜荣,王志刚,张建晓,车文斌. 04Cr13Ni5Mo/20MnMoNb异种钢焊接接头微观组织及性能研究. 压力容器. 2024(03): 17-23+29 .  百度学术

百度学术

5. 徐颖昶,王倩,杨杰,周牧,黄森森,齐敏,马英杰,雷家峰,李洪晓. 焊丝成分和焊后热处理对新型α+β钛合金焊接接头组织和硬度的影响研究. 材料开发与应用. 2024(04): 18-27 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: