Structure optimization design of BGA solder joints based on surface response method

-

摘要:

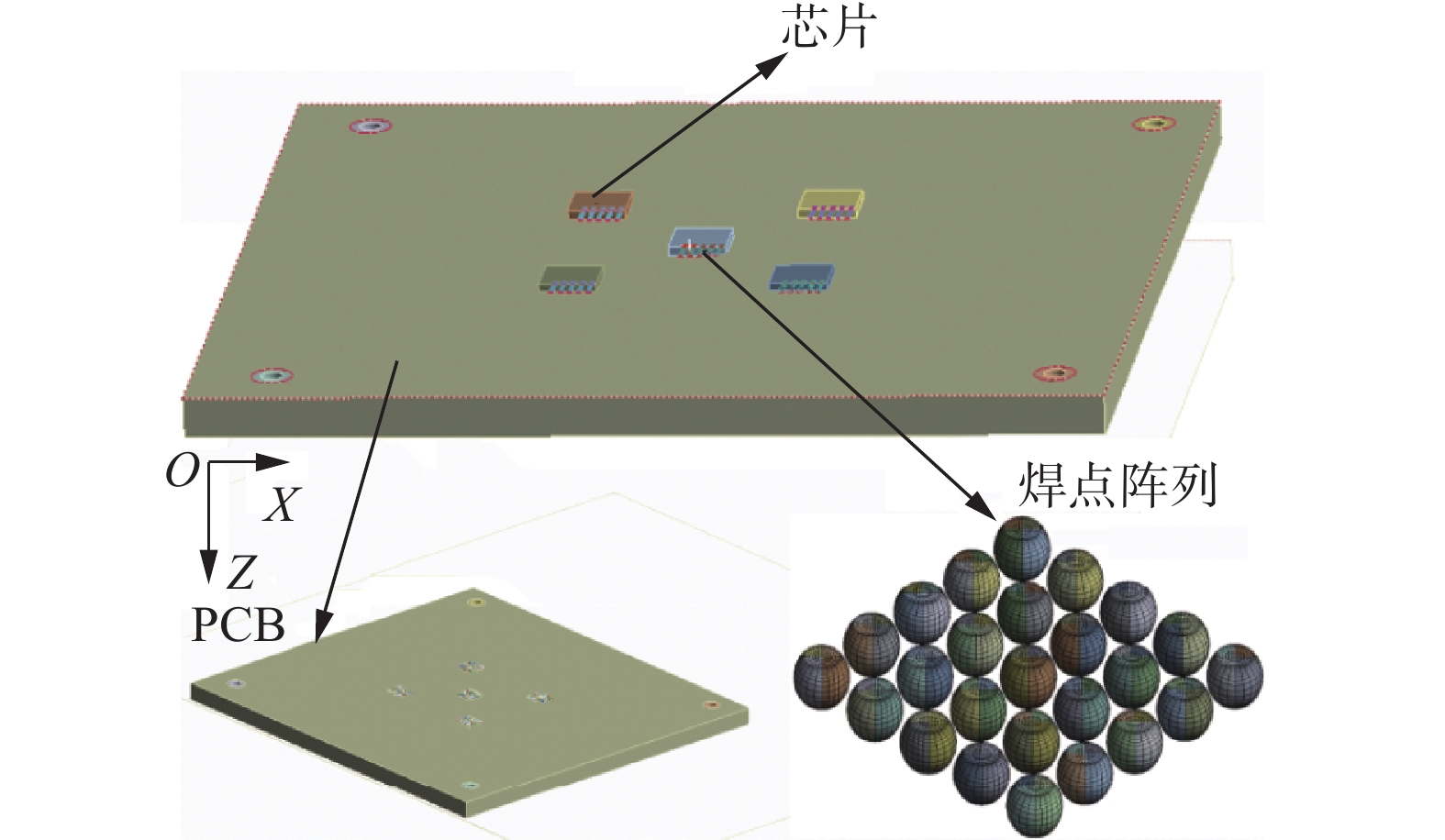

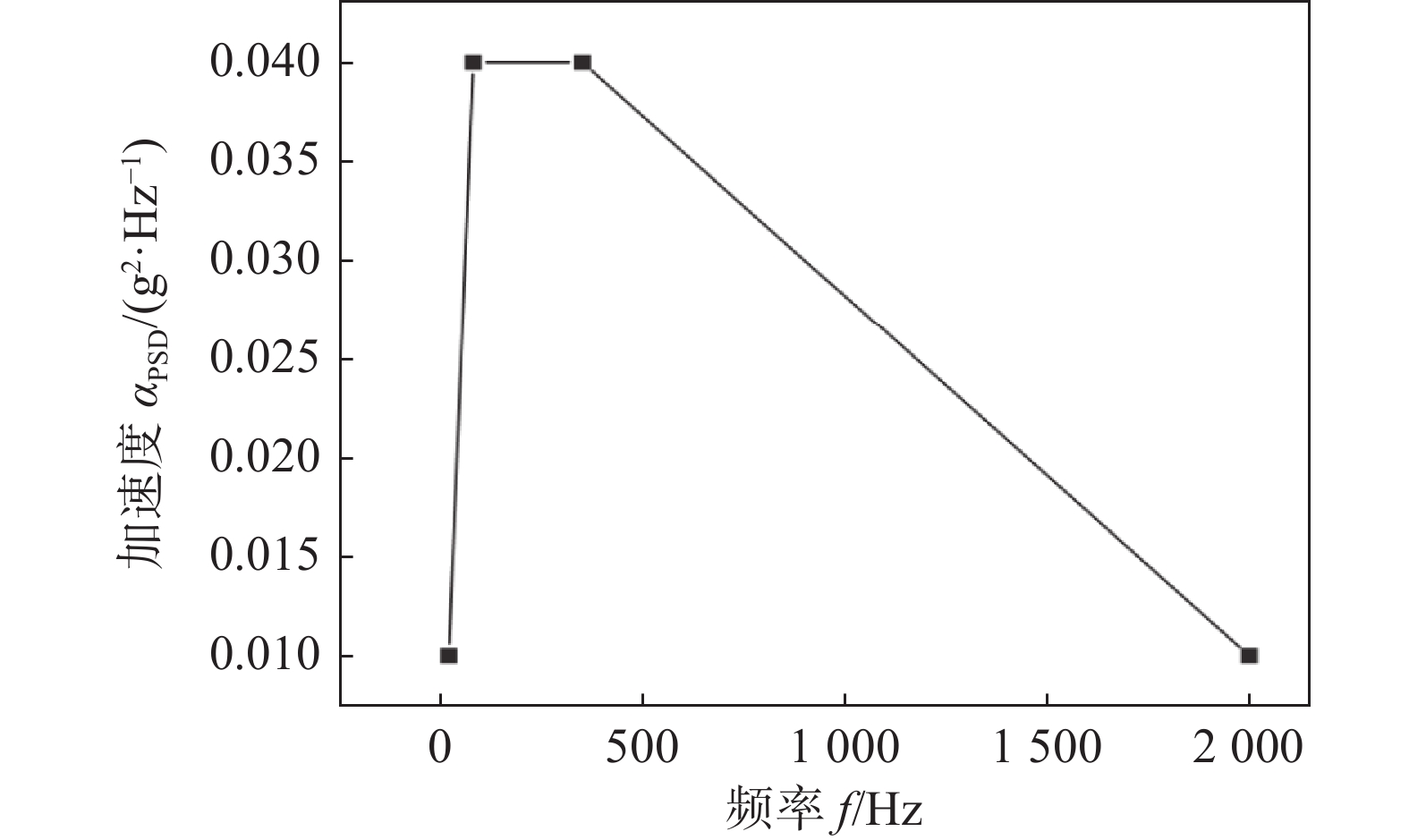

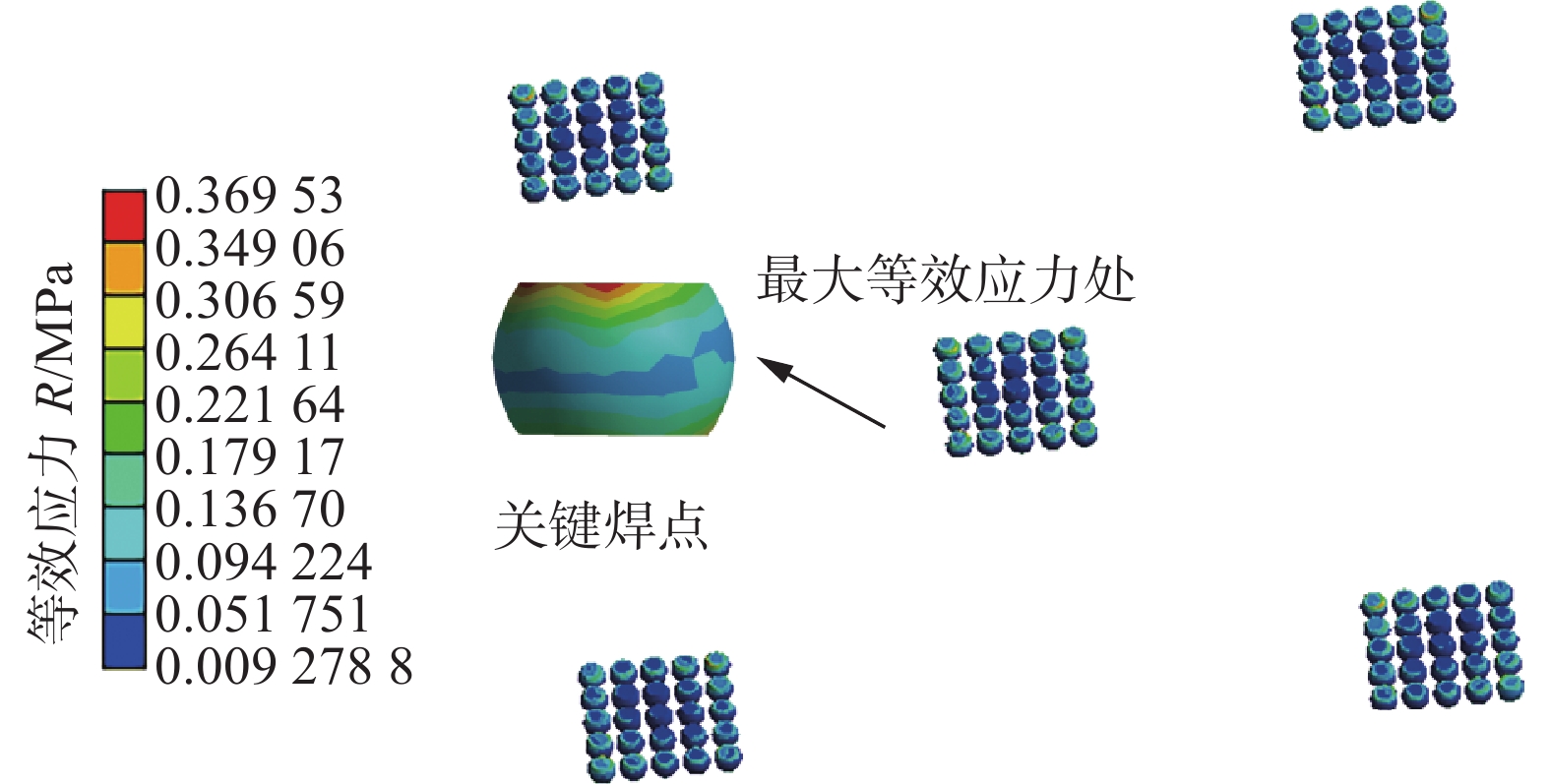

球栅阵列(ball grid array package,BGA)封装因其成本低、电气性能好而被广泛应用于集成电路产业中. 文中建立了BGA三维模型,将等效应力作为响应目标,选取焊点直径、焊点高度、焊点间距、芯片厚度作为设计因子,采用响应曲面法设计了25组不同水平组合的焊点结构参数进行仿真计算,并基于遗传算法分析对焊点结构热振可靠性进行了优化. 结果表明,焊点间距对BGA结构热振可靠性有重要影响;优化方案组合为焊点直径0.28 mm,焊点高度0.20 mm,焊点间距0.40 mm.经过优化验证分析,该优化方案较原始设计方案等效应力降低了11.92%,实现了BGA器件焊点参数优化目的.

Abstract:Due to low cost and good electrical performance, BGA packaging is widely used in integrate circuit (IC) industry. Finite element method (FEM) analysis was carried out for evaluation of stress distribution in the Ball Grid Array (BGA) solder joints, and the radial scale, the height, the spacing of the solder joints, the height of chip were selected as design factors. Response surface methodology (RSM) was used to generate 25 designs and finite element modeling was employed to simulate the response of the assemblies to reliability influencing simulation calculations. The equation regression was associated with genetic algorithm (GA) to search for an optimal combination of parameters that meet the thermal vibration quality characteristics. The confirmation results showed that the space played a role in the reliability, and the radical scale 0.28 mm, the height 0.20 mm, the spacing 0.4mm settings of produce optimal assembly which demonstrated potential of reducing equivalent stress of the best design by 11.92%, respectively. The aim of optimizing BGA solder joints parameters was succeeded.

-

Keywords:

- BGA solder joints /

- RSM /

- the analysis of regression /

- FEM

-

0. 序言

液化天然气(liquefied natural gas,LNG)作为一种清洁能源目前正在被迅速开发利用. 由于LNG储存和运输需在−196 ℃低温液化处理后进行,为此LNG装备建造已成为其应用的重要基础保障. 20世纪40年代,美国率先研制出适用于LNG装备制造的9Ni低温钢,其显微组织为回火马氏体,经回火热处理可形成5% ~ 15%的逆转变奥氏体,可以获得理想的低温韧性及高强度力学性能,奠定了LNG装备制造的材料基础[1-2]. LNG装备制造多在露天空间施焊,一般情况下无需进行焊后热处理. 焊接工作者先后尝试了9Ni型焊缝、奥氏体不锈钢型焊缝等多种填充金属,但基于镍基型焊缝的超级耐腐蚀性能以及与9Ni钢在焊态强度、低温韧性和热膨胀系数方面的匹配性能,是较为理想的设计思路[3-8].

镍基合金焊接不同于其它金属,主要表现为液态粘度大,流动性差,熔池冶金反应不充分,熔池中杂质元素难以充分上浮去除,这些均可导致焊缝中气孔、夹渣和成形不良等缺陷. 同时,镍基合金凝固后沿奥氏体单相区冷却不发生固态相变,其晶粒长大现象十分突出[4-6]. 国内应用的镍基合金焊接材料主要源于具有世界领先水平的美国SMC公司和Techalloy公司推出的系列镍基焊接材料. 此外,英国、瑞典、德国以及日本等焊接材料公司也先后研发了镍合金关键焊接材料[3]. 随着国内冶金技术的发展,采用真空熔炼 + 电渣重熔二步法冶炼技术,已在很大程度上解决了杂质元素的控制难题,目前已基本能提供满足要求的超低杂质含量用填充镍材,从而推动了镍合金焊接技术的发展. 国内一些科研院所和高等院校相续对镍基合金焊接技术开展过研究[9-15]. 但镍基合金焊接作为高端装备焊接技术研究的重点领域,其焊接过程中的冶金行为具有独特性.由冶金特性决定的熔敷金属在深冷条件下的力学性能尚属目前焊接工作者科技攻关的课题. 因此有必要针对镍基异质材料填充低温钢焊接技术作深入研究.

1. 试验方法

以ENiCrMo-6型焊条为研究对象,根据国际规范对熔敷金属成分要求,采用真空熔炼 + 电渣重熔二步法冶炼制备出表1所示ϕ3.2 mm镍材填充焊芯. 设计高碱度药皮配方,经调试确定表2所示镍基焊条药皮配方基本组成. 将药粉干混均匀后加入模数M3.1、KNa(1∶1)水玻璃湿搅拌,在实验室用T25型焊条压涂机将药皮均匀涂敷在焊芯上,再经 380 ℃ × 1 h烘焙即试制成ENiCrMo-6型镍基合金焊条.

表 1 ENiCrMo-6焊条焊芯化学成分(质量分数,%)Table 1. Chemical compositions of core wire for ENiCrMo-6 electrodeC Mn Si Cr Ni Mo Fe W Cu Nb + Ta S P ≤0.015 2.5 ~ 4.5 ≤0.5 14.0 ~ 18.0 ≥60 6.0 ~ 9.5 1.0 ~ 4.0 1.2 ~ 2.0 ≤0.50 1.0 ~ 2.0 ≤0.010 ≤0.015 表 2 ENiCrMo-6焊条药皮配方组成(质量分数,%)Table 2. Coating compositions of ENiCrMo-6 electrode大理石 碳酸钡 萤石 氟化钡 钛酸钾 长石 金红石 金属合金 25 ~ 45 5 ~ 10 15 ~ 30 4 ~ 10 2 ~ 6 4 ~ 10 3 ~ 7 4 ~ 12 分别用Q235和9Ni钢试板对研制焊条进行熔敷金属力学性能和低温钢对接焊力学性能试验. 加工2块350 mm × 200 mm × 20 mm的Q235钢板,并各开30º V形坡口、根部间隙5 mm,坡口及垫板用待焊焊条堆焊3 ~ 4 mm厚稀释层. 由2块400 mm × 250 mm × 17 mm的9Ni钢组成试板,并各开30º V形坡口、根部间隙2 ~ 3 mm. 经约15道多层焊制得熔敷金属测试和9Ni钢对接焊试样. 焊接过程中采用国产Acuteye高速摄影仪观察熔滴过渡形态及熔池流动状况. 焊后沿焊缝纵向取熔敷金属拉伸、冲击试样(缺口位于焊缝中心);沿焊缝横向取9Ni钢对接焊接头拉伸试样、弯曲试样、冲击试样(缺口位于熔合区)、金相试样和透射电子显微镜分析薄片. 冲击试样经液氮浸泡20 min待温度冷却至−196 ℃后立即进行低温冲击试验.

采用JSM-6360LV型扫描电子显微镜(scanning electron microscope,SEM)对拉伸、冲击断口进行形貌观察,并配合能谱仪作微区成分和X射线衍射仪(X-ray diffraction, XRD)作相分析. 采用OLYMPUS-GX51型分析仪和JEM-2100型透射电子显微镜(transmission electron microscope,TEM)进行组织和晶体结构分析.

2. 试验结果与分析

2.1 镍合金焊条熔滴过渡特征

图1为利用高速摄影仪测得的熔滴过渡过程照片. 高速摄像分析显示,熔滴在焊条端部形成后可停留较长的时间,以致长大至足够粗大颗粒尺寸,在重力和电弧推力作用下才脱离焊条末端. 形成的熔滴尺寸基本已达到焊条外径尺寸,即5 mm左右. 熔滴落入熔池后仍在一定时期内保持圆球形状,熔池中液体呈现较为明显的粘性流动特征. 上述观察现象与碳钢焊接熔滴过渡相比,液态镍合金由于粘性及表面张力大,形成熔滴时依靠表面张力作用在 焊条端部可以停留更长的时间,易于形成粗大的熔滴. 考虑熔滴长大期间由于直接暴露于电弧空间,此时冶金反应最为激烈,氧化现象也因此十分严重. 这对Ni,Cr,Mo等稀贵金属的有效过渡极为不利. 为此镍合金焊接必须设计高碱度熔渣,以弱化气相及熔渣的氧化作用,否则难以保证有益合金元素的过渡从而影响力学性能. 同时,熔池中液态镍合金的高粘性对焊缝成形也带来极大的不利. 由于粘性大,液态金属流动性差,在很大程度上影响到熔池凝固的自然成形,也易于在焊缝边缘形成咬边缺陷. 常规通过调整熔渣成分,降低熔渣的表面张力,细化熔滴,改善润湿铺展性以获得焊缝成形,对碳钢焊接是有效的[16-17],但对镍合金焊接而言,该技术具有一定的局限性.

2.2 复层梯度型熔渣铺展性能

为解决高碱度熔渣辅助焊缝成形,试验探索出采用渣相 + 铁合金复层型熔渣,可形成熔渣−液态铁合金−镍金属多层液态金属. 利用渣相表面张力显著低于铁液,且两相又互不相溶但却具有良好的润湿铺展作用, 可辅助铁液表面成形. 而液态铁合金较液态镍表面张力小,因而又可形成分层并相互兼容. 当熔池中形成渣相−液态铁合金复合型熔渣与镍合金作用时,液态渣相可以较好地辅助液态铁合金成形,而液态铁合金又进一步铺展镍合金促使形成圆滑的焊缝表面. 该试验利用此原理成功地解决了镍合金焊缝成形差、脱渣困难技术难题. 利用高速摄像可以动态观察到复合型熔渣明显改善对高镍液态金属的润湿铺展性能,如图2所示,其凝固后覆盖焊缝及辅助焊缝成形照片如图3所示. 形成的凝固熔渣明显更为厚实坚硬,宏观上可观察到疏松渣相层沉积于硬壳表面. 进一步对固态熔渣断面SEM形貌观察发现存在明显的分层现象(图4),线扫描分析表明,断面成分明显变化为富集铁合金的金属,而其余渣相的XRD分析结果主要为含Ba,Ca,Al,Si的氧化物渣相成分(图5). 上述试验即可证实形成复合熔渣的客观事实.

2.3 熔敷金属的力学性能和微观组织

配合高碱度熔渣焊接获得的熔敷金属及异质焊接9Ni钢对接接头力学测试结果分别如表3和表4所示. 结果表明,熔敷金属及9Ni钢对接接头强度和塑性满足NB/T 47014—2011《承压设备焊接工艺评定》要求,且与9Ni钢有较好的力学性能匹配性,尤其是可获得−196 ℃十分优异的超低温冲击韧性.

表 3 熔敷金属力学性能试验结果Table 3. Mechanical properties results of deposited metal项目 屈服强度

Rp0.2 /MPa抗拉强度

Rm /MPa断后伸长率

A(%)冲击吸收能量

(−196 ℃)AKV2/J要求值 ≥410 ≥620 ≥27 ≥47 实测值 458 702 45.5 123 表 4 9Ni钢接头的力学性能试验结果Table 4. Mechanical properties results of 9Ni steel joint项目 抗拉强度

Rm /MPa面弯/背弯

(α = 180°)熔合区冲击吸收能量

(−196 ℃)AKV2/J射线

探伤要求值 ≥620 无裂纹 ≥47 Ⅰ级 实测值 728 试样无开口缺陷 127 Ⅰ级 图6为试样的微观组织和断口形貌. 熔敷金属为典型的奥氏体凝固组织,具有明显的柱状晶方向性,如图6a和图6b所示,而9Ni钢的热影响区呈现粗大的板条状马氏体. 为保证熔敷金属力学性能,粗大柱状晶严重影响−196 ℃超低温韧性和断后伸长率. 当柱状晶宽度达到约10 µm以上时,低温冲击值开始急剧下降,呈现难以满足−196 ℃超低温技术要求特征. 这主要是由于镍合金热导率较低,焊接电弧热量集聚焊接区域,进而导致焊缝柱状晶生长过大、热影响区晶粒长大过快. 因此镍合金电弧焊有必要采用小热输入和冷却散热措施. 根据熔敷金属拉伸、冲击试样断口与低温冲击韧性值间的统计关系可验证上述结论. 从9Ni钢接头过热区组织来看,尽管存在较严重的组织粗化现象,但能仍保持有较好的低温韧性. 这归结于钢中逆转变奥氏体组织对焊接过热脆化的抑制效应.

从图6c和图6d的断口特征可以看出,无论是拉伸断口还是冲击断口,均呈现韧窝型断裂. 拉伸断口上仍可观察到焊缝柱状组织带状分布特征,这说明在静拉伸条件下裂纹首先沿柱状晶长度方向扩展. 而−196 ℃超低温冲击断口则表现为较浅的韧窝形貌,呈现舌状并具有一定准解理断口特征. 试验表明镍合金奥氏体组织尽管具有很好地常温塑性,但超低温条件对镍合金塑性仍存在有一定的影响. 因此镍合金超低温断裂与常温断裂相比,尽管均可表现出延性断裂, 但超低温工况下的塑性损伤对断裂过程的裂纹扩展仍存在相当的影响. 随着柱状晶增大对塑性的影响,则完全可以恶化为脆性断裂导致低温韧性失效.

2.4 低温韧性晶体学特征

为了从晶体学角度揭示组织在超低温条件下的韧化机制,对镍合金熔敷金属和9Ni钢对接焊热影响粗晶区取样得到的薄膜试样进行透射电子显微镜组织结构观察. 图7和图8为采用ENiCrMo-6焊条焊接9Ni钢接头中焊缝、熔合区和过热区薄膜透射形貌及晶体结构分析衍射花样. 从TEM观察到9Ni钢接头中热影响区粗晶区精细结构为板条状形貌,内部分布有高密度的位错,衍射斑点分析主要为体心立方晶体,板条间发现尚存在有少量面心立方晶体结构. 而焊缝衍射斑点为具有面心立方晶体学特征,几乎未发现有体心立方的铁素体晶体结构. 焊缝和热影响区板条间具有相同的晶体学特征. 因此可以判定热影响区主要为板条马氏体和少量的逆变奥氏体. 尽管板条马氏体受焊接过热严重长大,但由于其中逆变奥氏体的存在,仍可以较好地保证其低温韧性. 这表明焊接高温残留的逆变奥氏体的存在是保证过热区韧性的关键.

3. 结论

(1) 镍合金具有粘性高、表面张力大本征特性,焊接时可显著增大熔滴长大周期,呈现粗颗粒过渡,并使液态熔池流动成形性差. 采用复层梯度型熔渣是解决辅助镍合金焊缝成形的一有效技术措施.

(2) 研制的高碱度镍合金焊条熔敷金属及异质填充焊接9Ni钢具有很好的力学性能匹配,尤其是具备优异的−196 ℃低温性能. 焊缝组织中抑制奥氏体柱状晶粗化、减小超低温条件下的塑性损伤是保证低温韧性的关键.

(3) 用镍合金异质填充焊接9Ni钢,采用小焊接热输入施焊,尽管其热影响区中逆变奥氏体存在过热长大现象,但对过热区韧性降低并不显著. 一般条件下,可以确保过热区中板条马氏体间残留一定比例的逆变奥氏体相,从而保证过热区的低温韧性.

-

表 1 SAC305焊料的Anand模型粘塑性材料参数

Table 1 Visco-plastic parameters of Anand model for SAC305 solder joints

激活能

Q/(J∙mol−1)气体常数

R/( J∙K−1∙mol−1)常数

A/s−1应力乘子

ξ敏感系数

m系数

$ \hat{\boldsymbol{S}} $/MPa指数

n硬化常数

h0/MPa应变指数

α形变阻抗

S0/MPa62022.4 8.314 5.8E6 2.0 0.0942 58.3 0.015 9350 1.50 45.9 表 2 材料性能参数

Table 2 Property parameters of materials

材料

名称弹性模量E/GPa 泊松比μ 线膨胀系数α/(10−6K−1) 密度ρ/(kg∙m−3) Si芯片 131 0.30 2.8 2 320 SAC305 38 0.35 25 7 300 PCB板 18.2 0.25 15.0 1 200 表 3 控制因素及水平因子

Table 3 Control factors and levels

水平 芯片高度h1/mm 焊点直径

d1/mm焊点高度h2/mm 焊点间距

d2/mm1 0.39 0.28 0.19 0.36 2 0.40 0.3 0.2 0.38 3 0.41 0.32 0.21 0.40 表 4 BBD试验方案及等效应力结果

Table 4 BBD test scheme and equivalent stress results

试验 芯片高度h1/mm 焊点直径

d1/mm焊点高度h2/mm 焊点间距

d2/mm等效应力R/MPa 1 2 2 2 2 0.479 6 2 1 1 2 2 0.527 9 2 3 1 2 2 0.534 6 4 1 3 2 2 0.444 1 5 3 3 2 2 0.456 2 6 2 2 1 1 0.436 7 7 2 2 3 1 0.448 4 8 2 2 1 3 0.588 1 9 2 2 3 3 0.564 8 10 1 2 2 1 0.423 7 11 3 2 2 1 0.434 6 12 1 2 2 3 0.581 7 12 3 2 2 3 0.542 3 14 2 1 1 2 0.582 1 15 2 3 1 2 0.524 9 16 2 1 3 2 0.542 1 17 2 3 3 2 0.446 7 18 1 2 1 2 0.523 3 19 3 2 1 2 0.539 1 20 1 2 3 2 0.470 9 21 3 2 3 2 0.487 2 22 2 1 2 1 0.484 5 22 2 3 2 1 0.419 5 24 2 1 2 3 0.618 8 25 2 3 2 3 0.551 6 表 5 筛选前方差显著性验证

Table 5 Analysis of variance significance before screening

来源 自由度 调整平方和 SSAdj F值 P值 模型 4 0.083 5 27.32 0.001 4 芯片高度 1 0.003 4 0.47 0.586 2 焊点直径 1 0.016 7 75.26 0.000 3 焊点高度 1 0.004 6 19.31 0.000 5 焊点间距 1 0.053 3 237.26 0.000 2 表 6 筛选前回归方程分析

Table 6 Analysis of regression equation before screening

系数R2(%) 调整系数 RAdj2(%) 预测系数 RPre2(%) 拟合情况 92.14 90.26 81.76 成功 表 7 筛选后方差显著性验证

Table 7 Analysis of variance significance after screening

来源 自由度 校正平方和 SSAdj F值 P值 模型 3 0.079 2 61.47 0.000 6 焊点直径 1 0.016 7 77.49 0.000 2 焊点高度 1 0.004 6 21.25 0.000 3 焊点间距 1 0.053 3 248.14 0.000 1 表 8 筛选后回归方程分析

Table 8 Analysis of regression equation after screening

系数R2(%) 调整系数 RAdj2(%) 预测系数 RPre2(%) 拟合情况 94.86 93.31 89.93 成功 -

[1] 王建培, 黄春跃, 梁颖, 等 基于回归分析和遗传算法的BGA焊点功率载荷热应力分析与优化[J]. 电子学报, 2019, 47 (3): 734-740. Wang Jianpei, Huang Chunyue, Liang Ying, et al. Thermal stress analysis and optimization of BGA solder joint power load based on regression analysis and genetic algorithm [J]. Chinese Journal of Electronics, 2019, 47 (3): 734-740.

[2] Mršnik Matjaž, Slavič Janko, Boltežar Miha. Multiaxial vibration fatigue—A theoretical and experimental comparison[J]. Mechanical Systems and Signal Processing, 2016, 76: 409 − 423.

[3] Xia Jiang, Yang Lin, Liu Qunxing, et al. Comparison of fatigue life prediction methods for solder joints under random vibration loading[J]. Microelectronics Reliability, 2019, 95: 58 − 64. doi: 10.1016/j.microrel.2019.02.008

[4] Xia Jiang, Li Guoyuan, Li Bin, et al. Optimal design for vibration reliability of package-on-package assembly using FEA and taguchi method[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2016, 6(10): 1482 − 1487. doi: 10.1109/TCPMT.2016.2611622

[5] 韩立帅, 黄春跃, 梁颖, 等. 3D封装微尺度CSP焊点随机振动应力应变分析[J]. 焊接学报, 2019, 40(6): 64 − 70. doi: 10.12073/j.hjxb.2019400156 Han Lishuai, Huang Chunyue, Liang Ying, et al. Random vibration stress-strain analysis of 3D packaging microscale CSP solder joints[J]. Transactions of the China Welding Institution, 2019, 40(6): 64 − 70. doi: 10.12073/j.hjxb.2019400156

[6] 黄春跃, 赵胜军, 梁颖, 等. CSP焊点焊后残余应力分析与预测[J]. 电子科技大学学报, 2021, 50(1): 148 − 154. Huang Chunyue, Zhao Shengjun, Liang Ying, et al. Analysis and prediction of post-welding residual stress in CSP solder joints[J]. Journal of University of Electronic Science and Technology of China, 2021, 50(1): 148 − 154.

[7] Cho Minjin, Kim Sujin, Joun Man Soo. Optimal process design of an optimal, single-stage, symmetrical L-bending process employing taguchi method with finite element method, and experimental verification thereof[J]. International Journal of Precision Engineering and Manufacturing, 2022, 23(4): 395 − 404. doi: 10.1007/s12541-022-00631-4

[8] Zhang Z-H, Wang X-S, Ren H-H, et al. Simulation study on thermo-fatigue failure behavior of solder joints in PoP structure[J]. Microelectronics Reliability, 2017, 75: 127 − 134. doi: 10.1016/j.microrel.2017.06.033

[9] Liang Z, Xue S, Gao L, et al. Thermal Fatigue Behavior of SnAgCu Soldered Joints in Fine Pitch Devices[J]. Rare Metal Materials and Engineering, 2010, 39(3): 382 − 387. doi: 10.1016/S1875-5372(10)60084-7

-

期刊类型引用(1)

1. 曹润平,韩永全,刘晓虎,洪海涛,韩蛟. 稀土铈对电弧及熔滴过渡行为的影响. 焊接学报. 2025(01): 95-102 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: