Research on service life prediction of closely spaced array hole column laminated cooling structure

-

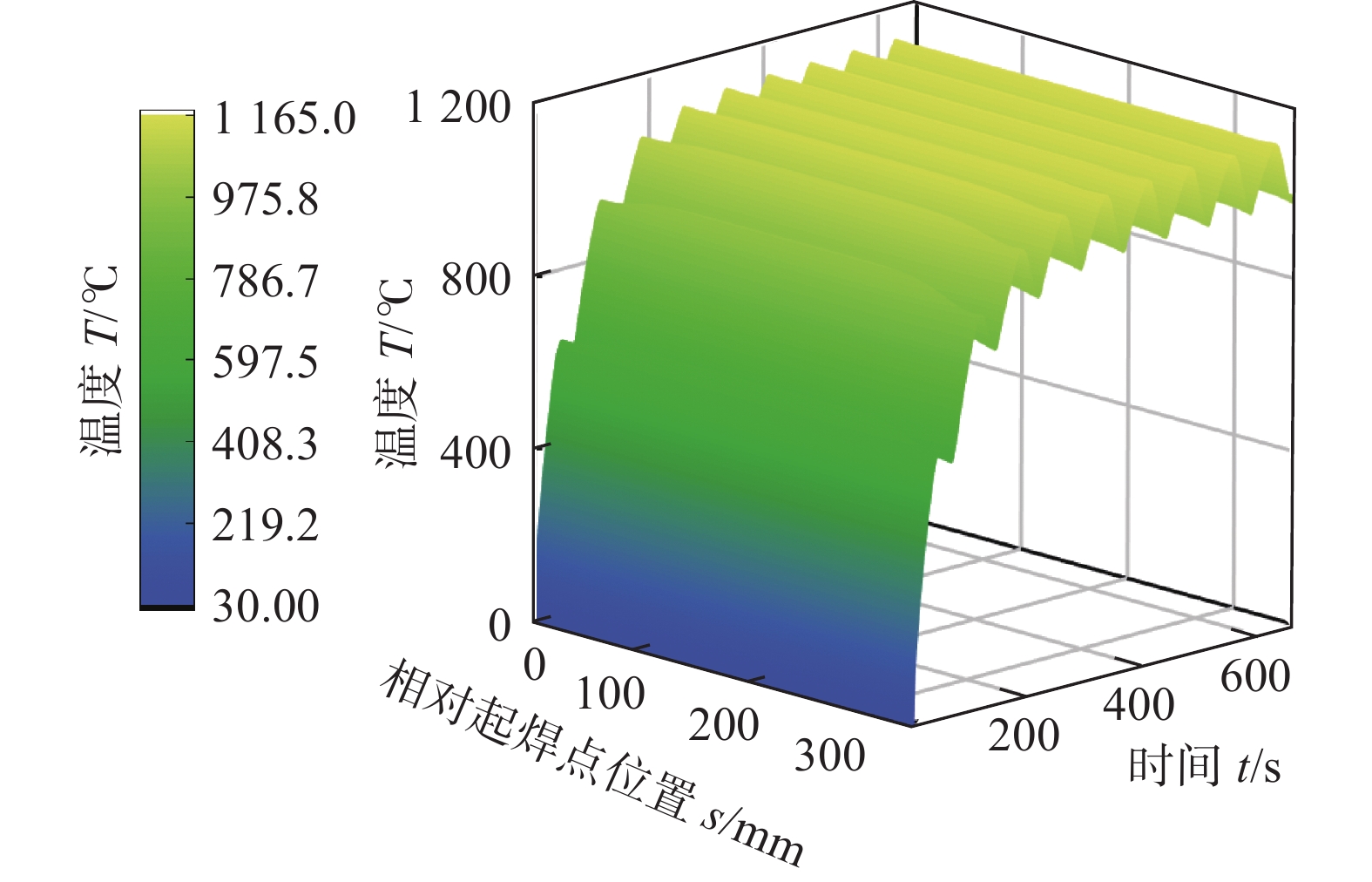

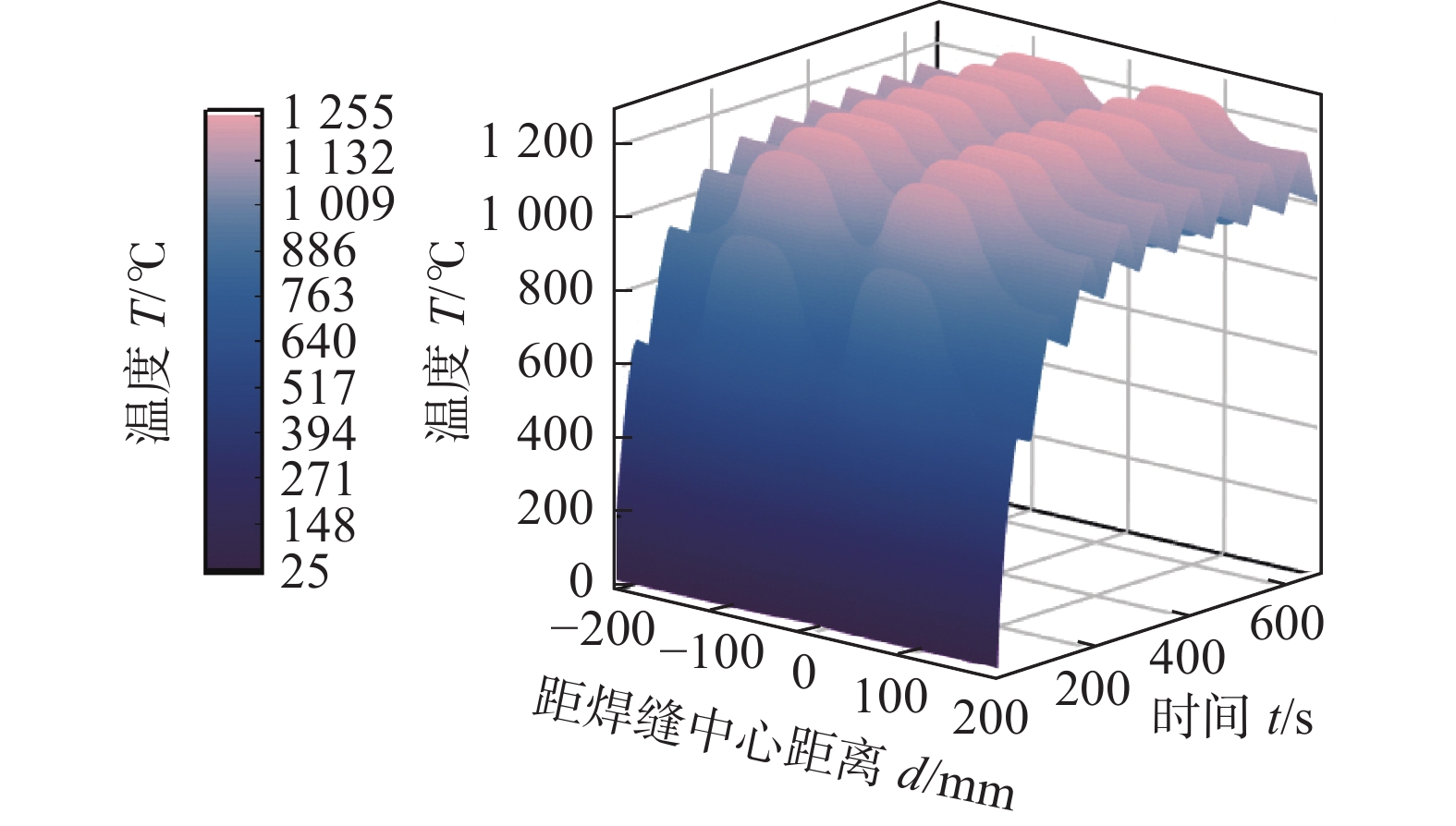

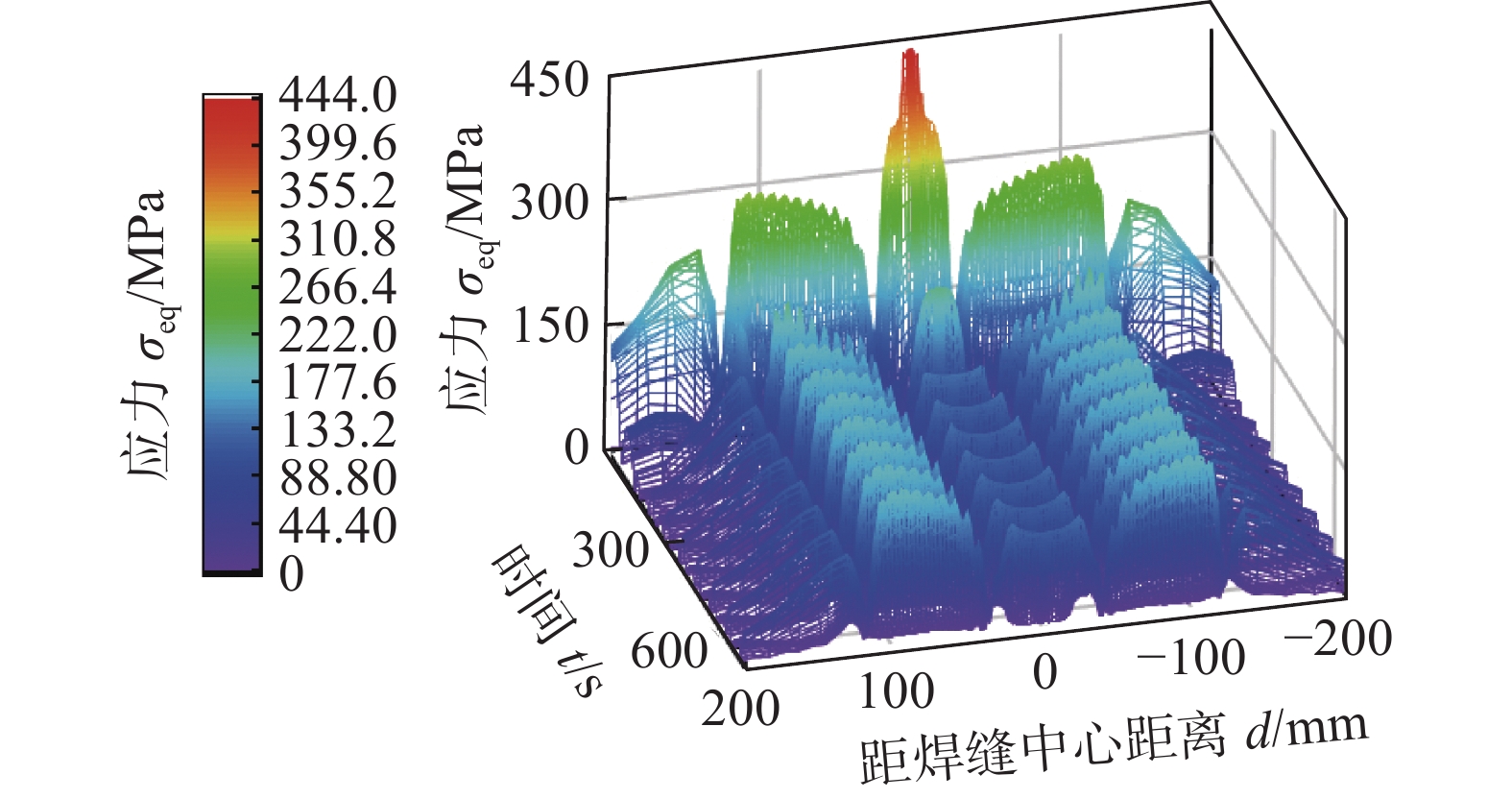

摘要: 层板冷却结构的服役可靠性直接影响发动机的使用安全,利用数值模拟方法分析了典型的密排阵列孔柱层板冷却结构,激光焊接过程及服役过程中温度和应力场分布规律,并依据模拟结果利用Morrow修正的Manson-Coffin公式进行了层板冷却结构的热疲劳寿命评估. 结果表明,层板孔道区域服役状态受焊接残余应力的影响很小,而服役过程对其影响较大,热应力幅值在孔道及附近区域达到最大,为焊缝区域热应力幅值的1.6倍,属于服役过程中的危险区域,预估此处的疲劳寿命受热疲劳影响较大,为此类结构实际应用中应重点关注的关键区域.Abstract: The service reliability of the laminar cooling structure directly affects the service safety of the engine. In this study, numerical simulation method was used to analyze the distribution of temperature and stress field in the laser welding process and service process of the typical closely spaced array hole column laminar cooling structure. According to the simulation results, the thermal fatigue life of the laminar cooling structure was evaluated by using the Morrow modified Coffin-Manson formula. The results show that the service state of the laminar passage area was little affected by the welding residual stress, but the service process has a great impact on it. The thermal stress amplitude in the laminar passage and nearby area reached the maximum, which was 1.6 times of the thermal stress amplitude in the weld area. It belongs to the dangerous area in the service process. It is estimated that the fatigue life here is greatly affected by thermal fatigue, which should be paid attention to in practical application.

-

Keywords:

- laminar cooling structure /

- residual stress /

- thermal stress /

- fatigue life

-

0. 序言

在现代工业中,焊接已经成为一种重要的加工技术,焊接质量检测是保证焊接质量的重要手段[1-3]. 对于焊后焊缝表面成形质量检测,传统检测法是通过人工目测观察和测量来实现,检测结果依赖检测者的主观判断,难以满足现代化生产需要[4].

与传统检测方法相比,直接视觉检测法是利用摄像机直接拍摄焊缝图像[5-6],根据焊缝在图像中的灰度分布,利用图像处理方法获得焊缝表面形态信息. 但由于环境光照干扰,检测结果有时并不准确.

基于线激光视觉传感测量技术,利用三角测量原理,根据线激光条纹中的变形来获取焊缝形态信息[7-8]. 由于受环境光照、机械振动及传感器质量影响,焊缝激光条纹图像往往存在噪声,且主要集中在图像的高频部分. 常用的时域及频域去噪法通过保留焊缝图像低频分量与抑制高频分量来完成图像平滑,平滑后的图像减少了噪声干扰,但图像也会变模糊. 焊缝图像的高频分量不仅包含噪声,也包含焊缝轮廓的细节信息,通过抑制焊缝图像高频分量虽能达到降噪目的,但会丢失焊缝轮廓的一些细节信息,影响焊缝测量. 在此提出采用软硬阈值折衷法的小波阈值去噪法,在保留焊缝图像低频分量的同时,也对高频分量进行处理,消除噪声对焊缝成形测量的干扰,有效提高焊缝测量精度及可靠性.

1. 试验装置及测量原理

试验装置由摄像机、半导体线激光器、移动平台及工控机组成,如图1所示. 摄像机为300万像素工业相机,线激光器输出波长为650 nm. 摄像机和线激光器相对固定,根据三角测量原理,线激光器发出的光线垂直打在焊缝表面,利用摄像机对焊缝表面进行拍摄获取焊缝图像. 同时工作平台匀速移动,摄像机拍摄的图像通过数据线输入到工控机中,利用图像处理获取焊缝形态信息.

2. 线激光焊缝成形测量系统标定

焊缝成形视觉测量需要建立被测焊缝的世界坐标系与其图像坐标系之间的转换关系,摄像机图像坐标系与世界坐标系的关系表示为[9]

$${{\textit{z}}_{\rm{c}}}\left[ {\begin{array}{*{20}{c}} u \\ v \\ 1 \end{array}} \right] = \omega \left[ {\begin{array}{*{20}{c}} {{x_{\rm{w}}}} \\ {{y_{\rm{w}}}} \\ {{{\textit{z}}_{\rm{w}}}} \\ 1 \end{array}} \right]$$ (1) $$\omega = \left[ {\begin{array}{*{20}{c}} {f/{d_x}}&0&{{u_0}}&0 \\ 0&{f/{d_y}}&{{v_0}}&0 \\ 0&0&1&0 \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {{R}}&{{T}} \\ {{{{0}}^T}}&{{1}} \end{array}} \right]$$ (2) 式中:(u, v)为焊缝特征点的图像坐标;(xw, yw, zw)为特征点对应的世界坐标;zc为摄像机坐标系下对应点的纵坐标;f表示相机焦距;dx,dy分别为像素点在成像平面坐标系中X轴和Y轴的物理尺寸;(u0, v0)为摄像机主点坐标;R为旋转矩阵;T为平移向量;ω为比例系数,可由式(2)计算获得.

在标定过程中,由于图像存在径向畸变,因此需对图像做畸变矫正,畸变矫正模型表达式为

$$\left[ {\begin{array}{*{20}{c}} {{x'}} \\ {{y'}} \end{array}} \right] = \left[ {k\left({x'^{2}} + {y'^{2}}\right) + 1} \right]\left[ {\begin{array}{*{20}{c}} x \\ y \end{array}} \right]$$ (3) 式中:(x, y)为畸变矫正前特征点图像坐标;(x′, y′)为矫正后特征点对应图像坐标;k为畸变系数.

试验采用锯齿靶标标定法,锯齿间距为10 mm,齿高为5 mm,齿顶与齿根夹角为90 º,齿数为4,图2为锯齿靶标示意图. 标定时X轴和Y轴保持不动,不断调整Zw的高度,从而获得一系列特征点的图像坐标和世界坐标,根据式(1)得到标定矩阵,建立被测焊缝的世界坐标系与其图像坐标系之间的转换关系.为测试焊缝成形测量系统的标定精度,试验选用0级量块中的10,20与30 mm量块,在测量高度不变的情况下对每个量块重复摆放测量10次,测量结果如表1所示.

表 1 不同规格量块高度测量结果Table 1. Results of measurement in height with different gauge blocks量块标准值 h/mm 平均值 H/mm 标准偏差 δ/mm 误差 Δδ/mm 10 9.969 0.019 0.031 20 19.951 0.014 0.049 30 29.934 0.021 0.066 由表1分析可知,随着量块的测量值增加,测量误差也逐渐增大,原因是当量块测量值逐渐增加时,激光条纹在图像坐标系中逐渐上移而远离镜头中心,因此畸变也逐渐增大.

3. 小波阈值去噪

小波阈值去噪法是对含噪焊缝图像通过条纹中心提取方法获取焊缝条纹中心,利用小波多尺度分解获得焊缝条纹中心的各层细节分量,在各层细节分量中设定阈值,根据阈值对各层细节分量进行相应的保留或收缩,再利用小波逆变换最终重构出去噪后的焊缝条纹中心.

传统的小波阈值函数主要有硬阈值和软阈值,硬阈值函数表达式为[10-11]

$${\tilde w_{j,k}} = \left\{ {\begin{array}{*{20}{l}} {{w_{j,k}},}&{\left| {{w_{j,k}}} \right| \geqslant \lambda } \\ {0,}&{\left| {{w_{j,k}}} \right| < \lambda } \end{array}} \right.$$ (4) 软阈值函数表达式为

$${\tilde w_{j,k}} = \left\{ {\begin{array}{*{20}{l}} {{\rm{sgn}}({w_{j,k}})\left(\left| {{w_{j,k}}} \right| - \lambda \right),}&{\left| {{w_{j,k}}} \right| \geqslant \lambda } \\ {0,}&{\left| {{w_{j,k}}} \right| < \lambda } \end{array}} \right.$$ (5) 式中:wj,k为小波系数;

${\tilde w_{j,k}}$ 为经阈值处理后的小波系数;λ为阈值,阈值的计算方法有全局阈值、启发式阈值和stein无偏似然估计等.硬阈值和软阈值去噪算法存在一些不足,硬阈值函数在λ处不连续,对于各层细节分量,经阈值处理后获得的小波系数会产生附加震荡;软阈值函数虽然连续,但当|wj,k|大于λ时,

${\tilde w_{j,k}}$ 与wj,k之间存在恒定偏差,影响焊缝条纹中心的真实性.为克服两种阈值函数的不足,提出采用软硬阈值折衷法对提取的焊缝条纹中心进行降噪处理,函数表达式为$${\tilde w_{j,k}} = \left\{ {\begin{array}{*{20}{l}} {{\rm{sgn}}({w_{j,k}})\left(\left| {{w_{j,k}}} \right| - a\lambda \right),}&{\left| {{w_{j,k}}} \right| \geqslant \lambda } \\ {0,}&{\left| {{w_{j,k}}} \right| < \lambda } \end{array}} \right.$$ (6) 式中:a分别取0和1时,函数分别对应硬阈值函数和软阈值函数. 当0 < a < 1时,经阈值处理得到的小波系数介于硬阈值函数及软阈值函数之间. 经多次试验发现a = 0.1时去噪效果最佳.

试验采用db4小波基函数对提取的焊缝条纹中心进行3层小波分解. 根据全局阈值,分别采用硬阈值法、软阈值法和软硬阈值折衷法对分解后获得的各层细节分量进行阈值降噪. 利用小波逆变换重构出降噪后的焊缝条纹中心. 图3为焊缝的线激光条纹图像,图4为3种阈值函数的去噪效果.

焊缝条纹中心的去噪效果可以采用信噪比和均方根误差来衡量,设去噪前的信号为x(n),去噪后的信号为x′(n),信噪比表示为

$$SNR = 10 \cdot {\lg}\left( {\frac{{\displaystyle\sum\limits_{n = 1}^N {{x^2}(n)} }}{{\displaystyle\sum\limits_{n = 1}^N {{{\left[ {x(n) - {x'}(n)} \right]}^2}} }}} \right)$$ (7) 均方根误差表示为

$$RMSE = \sqrt {\frac{1}{n} \cdot {{\sum\limits_{n = 1}^N {\left[ {x(n) - {x'}(n)} \right]} }^2}} $$ (8) 表2为3种不同阈值函数处理后得到的信噪比和均方根误差.

表 2 3种处理方法的信噪比和均方根误差比较Table 2. Comparison of SNR and RMSE between three methods阈值函数 信噪比 SNR(dB) 均方根误差 RMSE (pixel) 硬阈值 55.876 9 0.357 4 软阈值 54.314 1 0.427 8 软硬阈值折衷 56.187 2 0.344 8 分析可知采用软硬阈值折衷法处理得到的信噪比最高,同时均方根误差最小. 对图5所示对接焊缝利用线激光进行扫描,扫描长度为150 mm,扫描速度为1 mm/s. 扫描后获得重构后的焊缝三维图像,根据对比发现经软硬阈值折衷法降噪处理后的焊缝图像保留了细节信息,且图像更加平滑.

4. 试验结果与可靠性分析

为测试焊缝成形测量系统的可靠性,对图5中对接焊缝和角焊缝进行测量,分别采用软硬阈值折衷法和中值滤波对提取的焊缝激光条纹中心进行去噪处理,采用斜率截距法获得焊缝熔宽,连续测量10次取均值,表3为测量结果.

分析数据可知,在对接焊缝中同一焊缝位置,经软硬阈值折衷法去噪和中值滤波去噪测量的焊缝熔宽与实际值对比,最小偏差分别为0.01和0.02 mm,最大偏差分别为0.05和0.14 mm;在角焊缝中同一焊缝位置,经软硬阈值折衷法去噪和中值滤波去噪测量的焊缝熔宽与实际值对比,最小偏差为0.01 mm,最大偏差分别为0.04和0.11 mm. 经软硬阈值折衷法去噪后测量的焊缝熔宽波动范围比普通去噪法处理后的波动范围更小,说明采用软硬阈值折衷法的小波阈值去噪能够有效提高焊缝外形尺寸的测量精度及测量可靠性.

表 3 焊缝熔宽测量值对比(mm)Table 3. Comparison of measured weld seam width序号 对接焊缝 角焊缝 实际值 中值滤波 软硬阈值折衷法 实际值 中值滤波 软硬阈值折衷法 1 21.45 21.47 21.495 10.81 10.82 10.828 2 21.51 21.556 21.52 10.84 10.756 10.83 3 21.51 21.65 21.519 10.82 10.763 10.833 4 21.53 21.781 21.58 10.83 10.94 10.82 5 21.47 21.449 21.501 10.82 10.763 10.835 6 21.52 21.554 21.518 10.85 10.754 10.828 7 21.43 21.546 21.508 10.79 10.757 10.814 8 21.53 21.545 21.554 10.86 10.973 10.82 9 21.49 21.553 21.505 10.84 10.95 10.829 10 21.48 21.62 21.49 10.86 10.743 10.831 平均值 21.492 21.572 21.519 10.832 10.821 10.826 5. 结论

(1) 与传统的小波阈值去噪方法相比,软硬阈值折衷法的降噪效果与参数a有关,当0 < a < 1时,经阈值处理得到的小波系数介于硬阈值和软阈值之间,经多次试验发现a取0.1时去噪效果最佳.

(2) 针对传统小波阈值去噪算法对含噪焊缝图像去噪性能的不足,提出软硬阈值折衷去噪法. 试验表明采用软硬阈值折衷法的去噪性能优于传统小波阈值去噪方法,能有效提高焊缝外形尺寸的测量精度及可靠性.

-

表 1 合金热物性参数

Table 1 Alloy thermophysical parameters

温度T/℃ 弹性模量E/GPa 屈服强度ReL/MPa 热膨胀系数 $\alpha $ /K−1热导率 $\lambda $ /(W·m−1·K−1)比热容c/(J·g−1·K−1) RT 232 470 — 10.4 0.403 100 225 — 11.9 12.2 0.423 200 217 — 12.6 14.3 0.444 300 209 — 13.2 15.9 0.465 400 201 — 13.8 17.5 0.486 500 193 290 14.5 19.3 0.502 600 184 275 15.2 21.1 0.523 700 176 270 15.8 23.0 0.540 800 169 250 16.5 24.8 0.557 900 161 130 17.1 25.5 0.573 1000 153 64 17.9 27.6 0.590 -

[1] 高亚伟, 董建新, 姚志浩, 等. GH5188高温合金组织特征及冷热加工过程组织演变[J]. 稀有金属材料与工程, 2017, 46(10): 2922 − 2928. Gao Yawei, Dong Jianxin, Yao Zhihao, et al. Microstructure characteristics and microstructure evolution during cold and hot working of GH5188 superalloy[J]. Rare Metal Materials and Engineering, 2017, 46(10): 2922 − 2928.

[2] 吴静, 蔡文哲, 王雨龙. 火焰筒热疲劳寿命评估[C]//中国航天第三专业信息网第三十九届技术交流会暨第三届空天动力联合会议, 洛阳. 2018. Wu Jing, Cai Wenzhe, Wang Yulong. Thermal fatigue life assessment of flame tube[C]//The 39th Technical Exchange Conference and the 3rd Aerospace Power Joint Conference of China Aerospace Third Professional Information Network, Luoyang. 2018.

[3] 徐绍桐, 王长辉, 杨成骁. 液体火箭发动机再生冷却结构弹塑性分析[J/OL]. 航空动力学报. DOI: 10.13224/j. cnki. jasp. 20210328. https://doi.org/10.13224/j.cnki.jasp.20210328. Xu Shaotong, Wang Changhui, Yang Chengxiao. Elastoplastic analysis of regenerative cooling structure of liquid rocket engine [J/OL]. Journal of Aerodynamics. DOI:10.13224/j.cnki.jasp.20210328. https://doi.org/10.13224/j.cnki.jasp.20210328.

[4] 吴向宇, 黎旭, 时艳, 等. 典型层板冷却结构热疲劳破坏特性研究[J]. 航空动力学报, 2014, 29(5): 1177 − 1183. doi: 10.13224/j.cnki.jasp.2014.05.025 Wu Xiangyu, Li Xu, Shi Yan, et al. Study on thermal fatigue failure characteristics of typical laminate cooling structures[J]. Journal of Aerodynamics, 2014, 29(5): 1177 − 1183. doi: 10.13224/j.cnki.jasp.2014.05.025

[5] Barrett P R, Ahmed R, Menon M, et al. Isothermal low-cycle fatigue and fatigue-creep of Haynes 230[J]. International Journal of Solids & Structures, 2016, 88-89: 146 − 164.

[6] 易慧. 环形燃烧室火焰筒强度寿命技术研究[D]. 南京: 南京航空航天大学, 2008. Yi Hui. Technical study on strength and life of annular combustor liner [D] Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[7] 耿小亮, 郭运强, 张克实, 等. 火焰筒热疲劳分析与寿命估计[J]. 机械强度, 2007, 29(2): 305 − 309. doi: 10.3321/j.issn:1001-9669.2007.02.026 Geng Xiaoliang, Guo Yunqiang, Zhang Keshi, et al. Thermal fatigue analysis and life estimation of flame tube[J]. Mechanical strength, 2007, 29(2): 305 − 309. doi: 10.3321/j.issn:1001-9669.2007.02.026

[8] 张俊红, 戴胡伟, 鲁鑫, 等. 流固耦合作用下航空发动机燃烧室热疲劳研究[J]. 西安交通大学学报, 2018, 52(5): 149 − 156. doi: 10.7652/xjtuxb201805021 Zhang Junhong, Dai Huwei, Lu Xin, et al. Study on thermal fatigue of aeroengine combustion chamber under fluid structure interaction[J]. Journal of Xi'an Jiaotong University, 2018, 52(5): 149 − 156. doi: 10.7652/xjtuxb201805021

[9] 全栋梁, 郁新华, 刘松龄, 等. 层板冷却结构流阻特性的实验与数值模拟[J]. 推进技术, 2003, 24(5): 425 − 428. doi: 10.3321/j.issn:1001-4055.2003.05.010 Quan Dongliang, Yu Xinhua, Liu Songling, et al. Experimental and numerical simulation of flow resistance characteristics of laminar cooling structure[J]. Propulsion Technology, 2003, 24(5): 425 − 428. doi: 10.3321/j.issn:1001-4055.2003.05.010

[10] 郁新华, 全栋梁, 刘松龄, 等. 层板结构内部换热特性的研究[J]. 航空学报, 2003, 24(5): 405 − 410. doi: 10.3321/j.issn:1000-6893.2003.05.005 Yu Xinhua, Quan Dongliang, Liu Songling, et al. Study on the internal heat transfer characteristics of laminated structures[J]. Journal of Aeronautics, 2003, 24(5): 405 − 410. doi: 10.3321/j.issn:1000-6893.2003.05.005

[11] 王鸣, 卢元丽, 吉洪湖. 冲击孔对层板冷却叶片前缘传热影响的数值研究[J]. 航空动力学报, 2013, 28(10): 2240 − 2247. doi: 10.13224/j.cnki.jasp.2013.10.013 Wang Ming, Lu Yuanli, Ji Honghu. Numerical study on the effect of impact hole on the heat transfer at the leading edge of laminated cooling blade[J]. Journal of Aerodynamics, 2013, 28(10): 2240 − 2247. doi: 10.13224/j.cnki.jasp.2013.10.013

[12] 张洁, 武鹏伟, 张东启, 等. 铝合金薄壁箱体焊接应力有限元模拟[J]. 热加工工艺, 2013, 42(3): 203 − 205. doi: 10.14158/j.cnki.1001-3814.2013.03.054 Zhang Jie, Wu Pengwei, Zhang Dongqi, et al. Finite element simulation of welding stress of aluminum alloy thin-walled box[J]. Hot Working Process, 2013, 42(3): 203 − 205. doi: 10.14158/j.cnki.1001-3814.2013.03.054

[13] 杨阳, 邓年春, 郭晓. 钢管混凝土拱桥大管径拱肋环焊缝焊接数值模拟[J]. 焊接学报, 2020, 41(10): 79 − 86, 102. doi: 10.12073/j.hjxb.20200322002 Yang Yang, Deng Nianchun, Guo Xiao. Numerical simulation of girth weld welding of large diameter arch rib of concrete-filled steel tube arch bridge[J]. Transactions of the China Welding Institution, 2020, 41(10): 79 − 86, 102. doi: 10.12073/j.hjxb.20200322002

[14] 唐文书, 肖俊峰, 高松, 等. Nimonic263合金薄板激光焊热源模型及参数研究[J]. 热加工工艺, 2019, 48(19): 131 − 136. doi: 10.14158/j.cnki.1001-3814.2019.19.033 Tang Shi, Xiao Junfeng, Gao Song, et al. Study on heat source model and parameters of laser welding Nimonic263 alloy sheet[J]. Hot Working Process, 2019, 48(19): 131 − 136. doi: 10.14158/j.cnki.1001-3814.2019.19.033

[15] 孙坤, 王洪斌, 张树林, 等. 基于热响应的陶瓷基复合材料火焰筒热冲击试验[J]. 航空发动机, 2021, 47(3): 86 − 90. doi: 10.13477/j.cnki.aeroengine.2021.03.014 Sun Kun, Wang Hongbin, Zhang Shulin, et al. Thermal shock test of ceramic matrix composite flame tube based on thermal response[J]. Aeroengine, 2021, 47(3): 86 − 90. doi: 10.13477/j.cnki.aeroengine.2021.03.014

[16] Tong L W, Huang X W, Zhou F, et al. Experimental and numerical investigations on extremely-low-cycle fatigue fracture behavior of steel welded joints[J]. Journal of Constructional Steel Research, 2016, 119: 98 − 112. doi: 10.1016/j.jcsr.2015.12.015

[17] 童第华, 陈志伟. 局部应变法预测飞机结构带孔部件疲劳寿命[J]. 航空材料学报, 2011, 31(5): 86 − 90. doi: 10.3969/j.issn.1005-5053.2011.5.017 Tong Dihua, Chen Zhiwei. Prediction of fatigue life of perforated components of aircraft structures by local strain method[J]. Journal of Aeronautical Materials, 2011, 31(5): 86 − 90. doi: 10.3969/j.issn.1005-5053.2011.5.017

[18] 麻桃花, 陈金霞. 2219铝合金焊接接头疲劳寿命的计算机预测与试验验证[J]. 热加工工艺, 2016, 45(5): 186 − 189. doi: 10.14158/j.cnki.1001-3814.2016.05.053 Ma Taohua, Chen Jinxia. Computer prediction and experimental verification of fatigue life of 2219 aluminum alloy welded joints[J]. Hot Working Process, 2016, 45(5): 186 − 189. doi: 10.14158/j.cnki.1001-3814.2016.05.053

-

期刊类型引用(3)

1. 田瑞,江哲,刘俊,刘伟清,池元清,张永康. 纳米改性Al-Zn-Mg-Cu合金电弧熔丝增材成形工艺及组织和性能. 焊接学报. 2024(08): 110-120 .  本站查看

本站查看

2. 郭克星. 铝合金激光焊接技术研究进展. 热处理. 2024(06): 1-7 .  百度学术

百度学术

3. 王龙权,尹天天,张岩,宋闽,张基隆,曲畅. 7xxx高强铝合金熔化焊研究进展. 焊接. 2023(08): 44-54 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: