Characteristics of state change of powder particles under laser irradiation

-

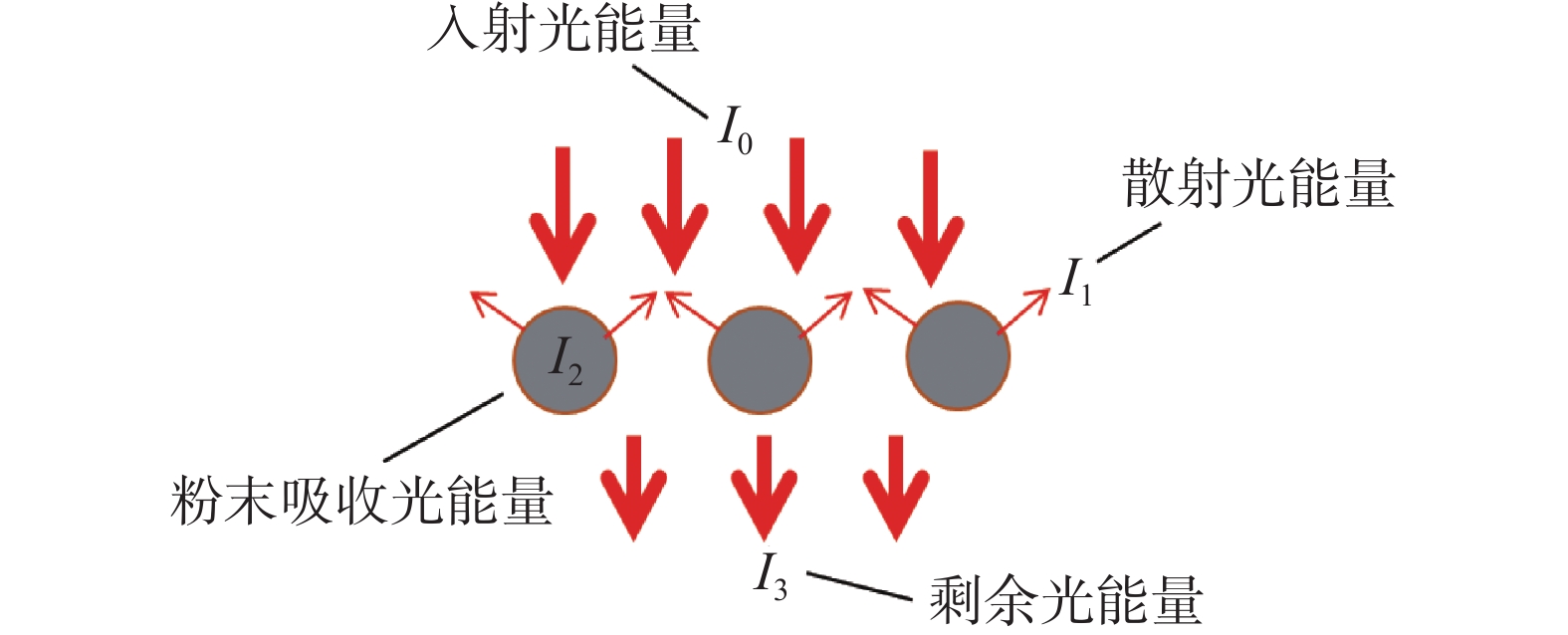

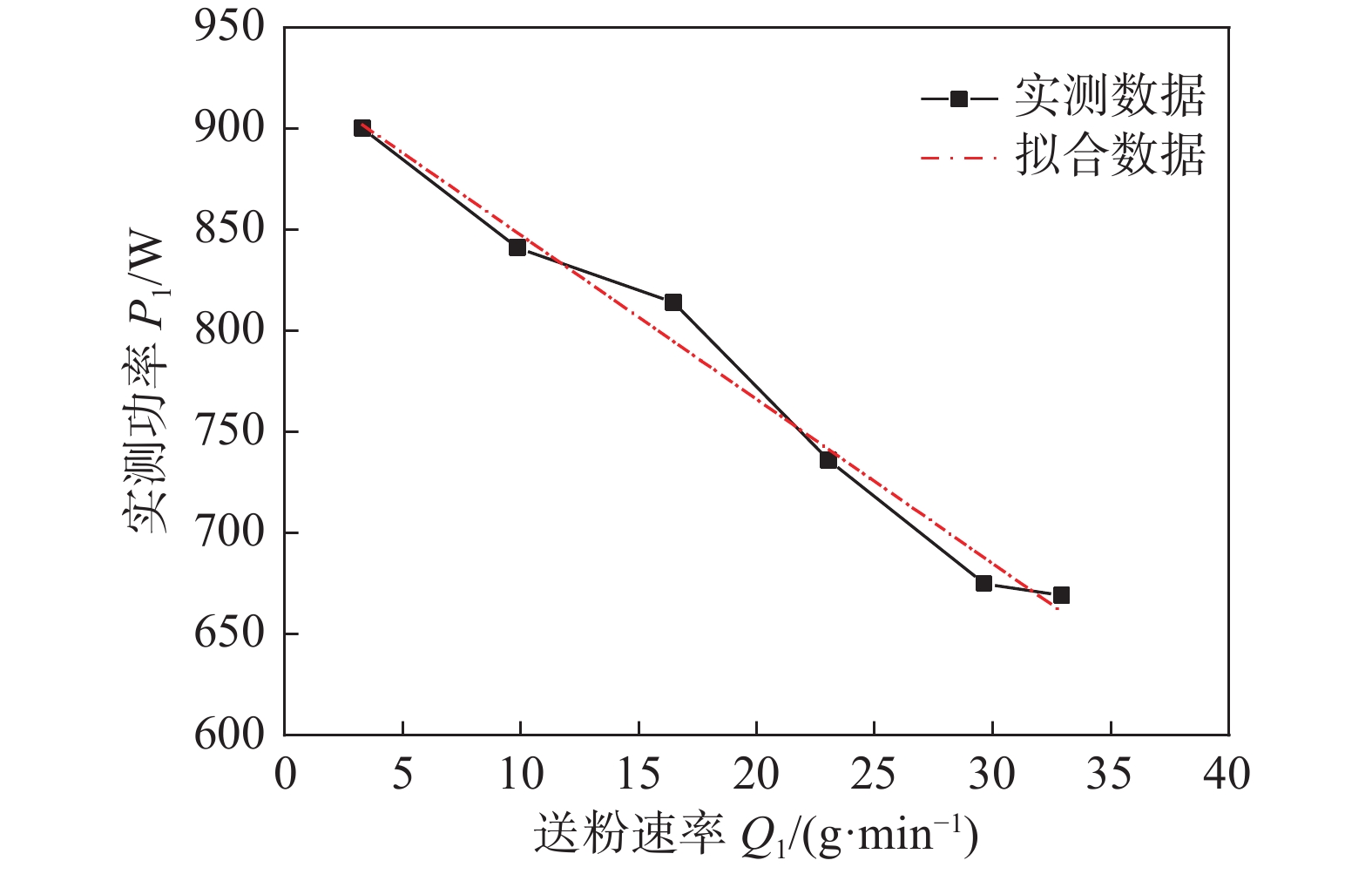

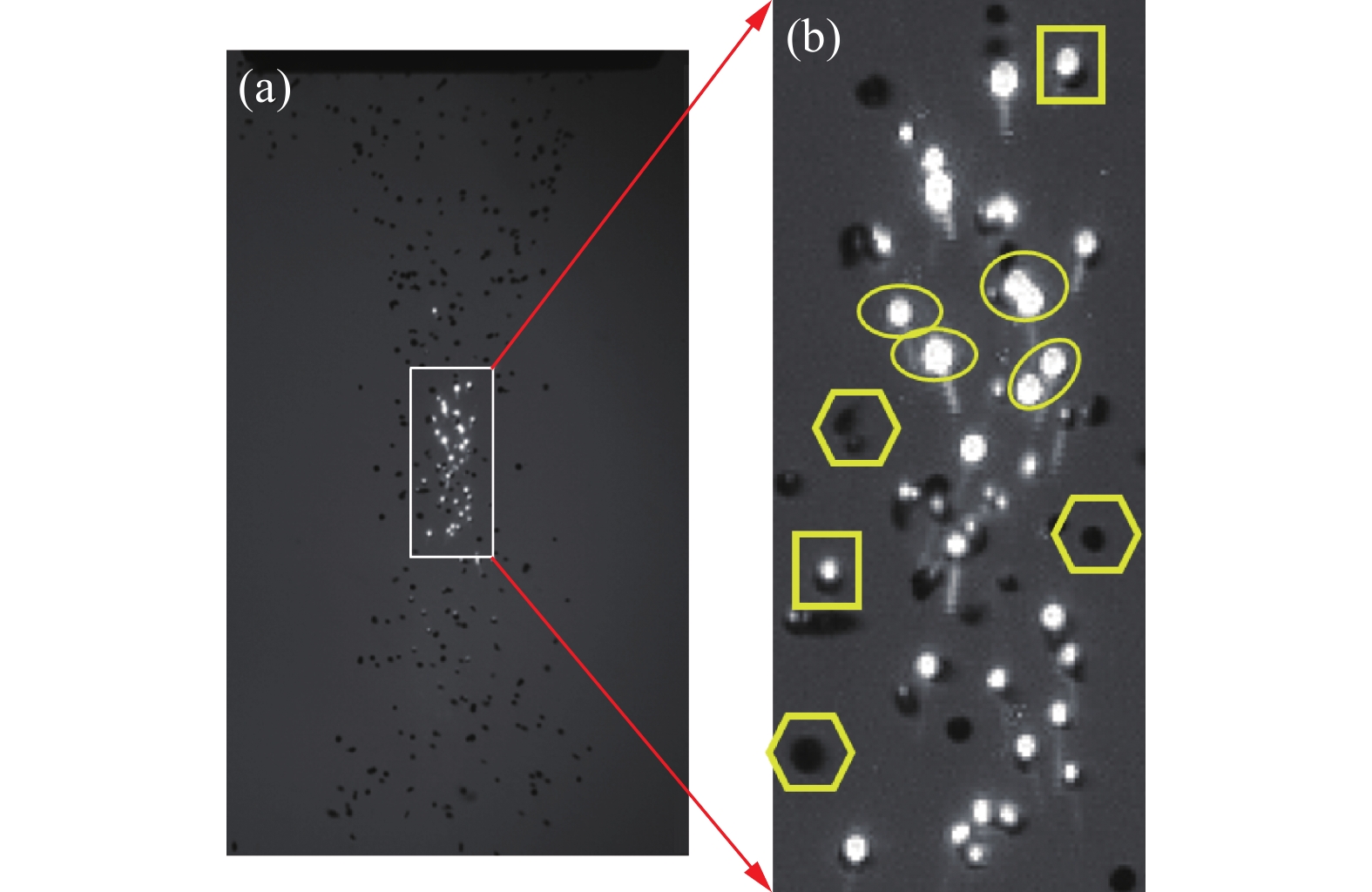

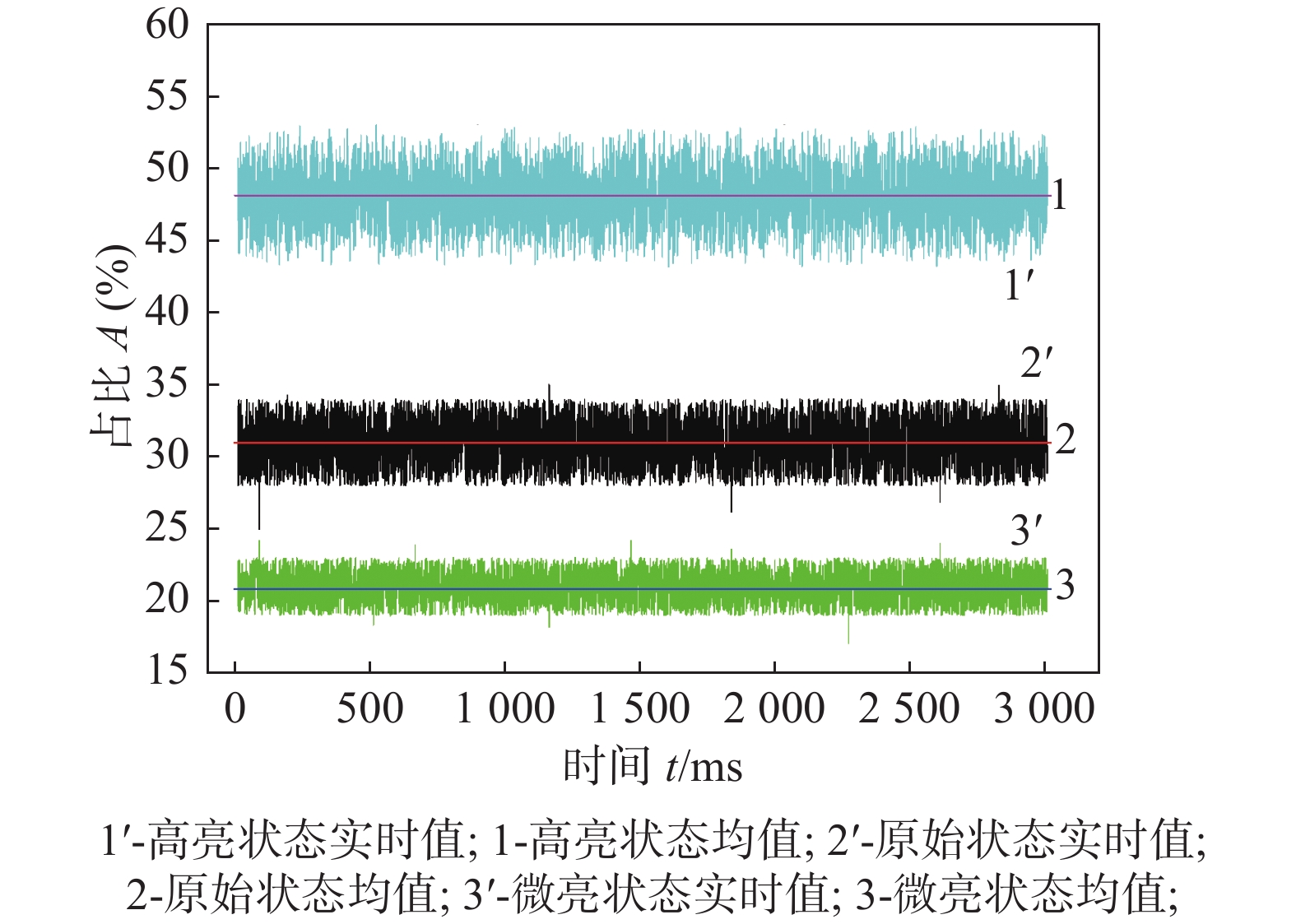

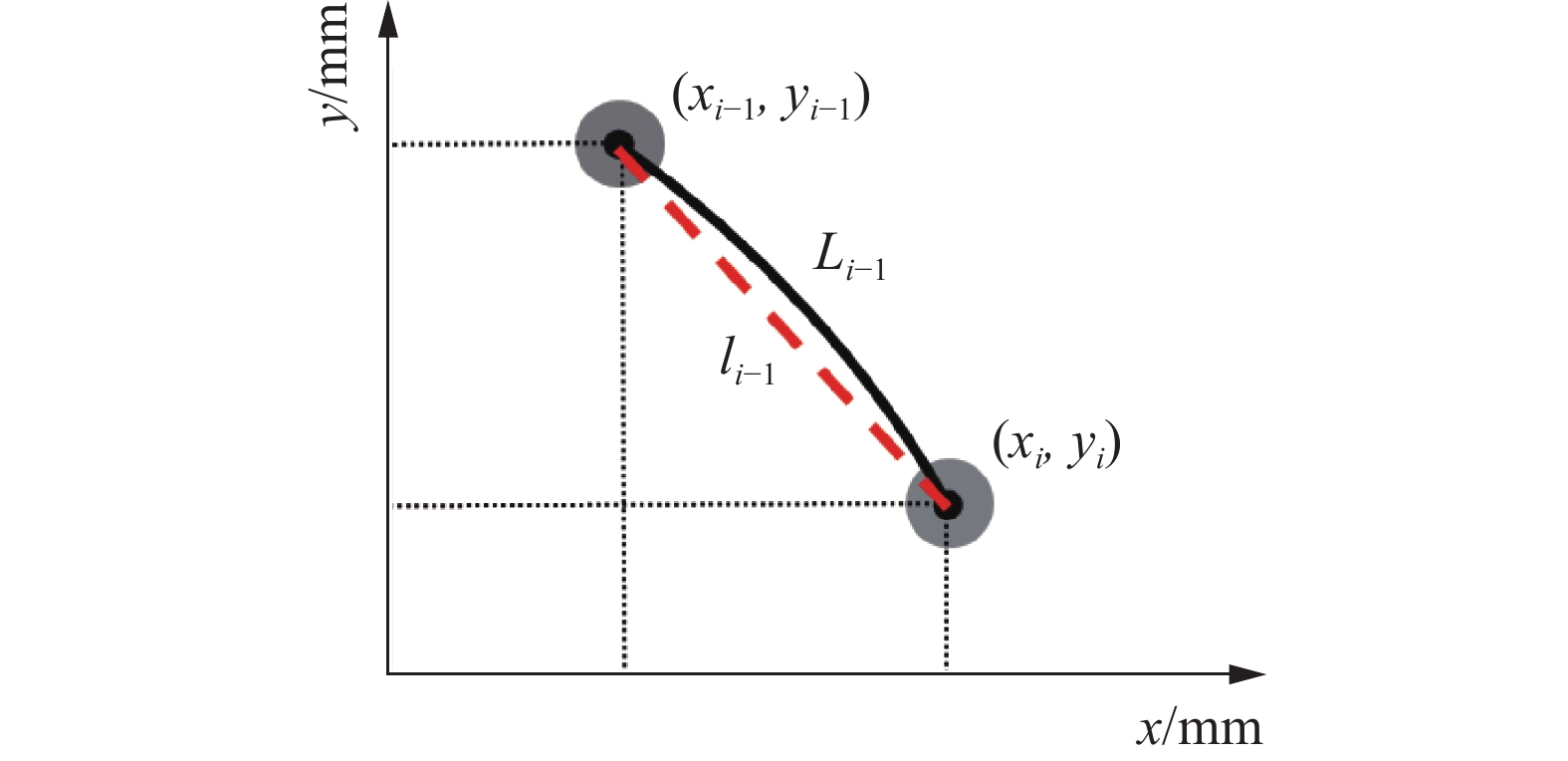

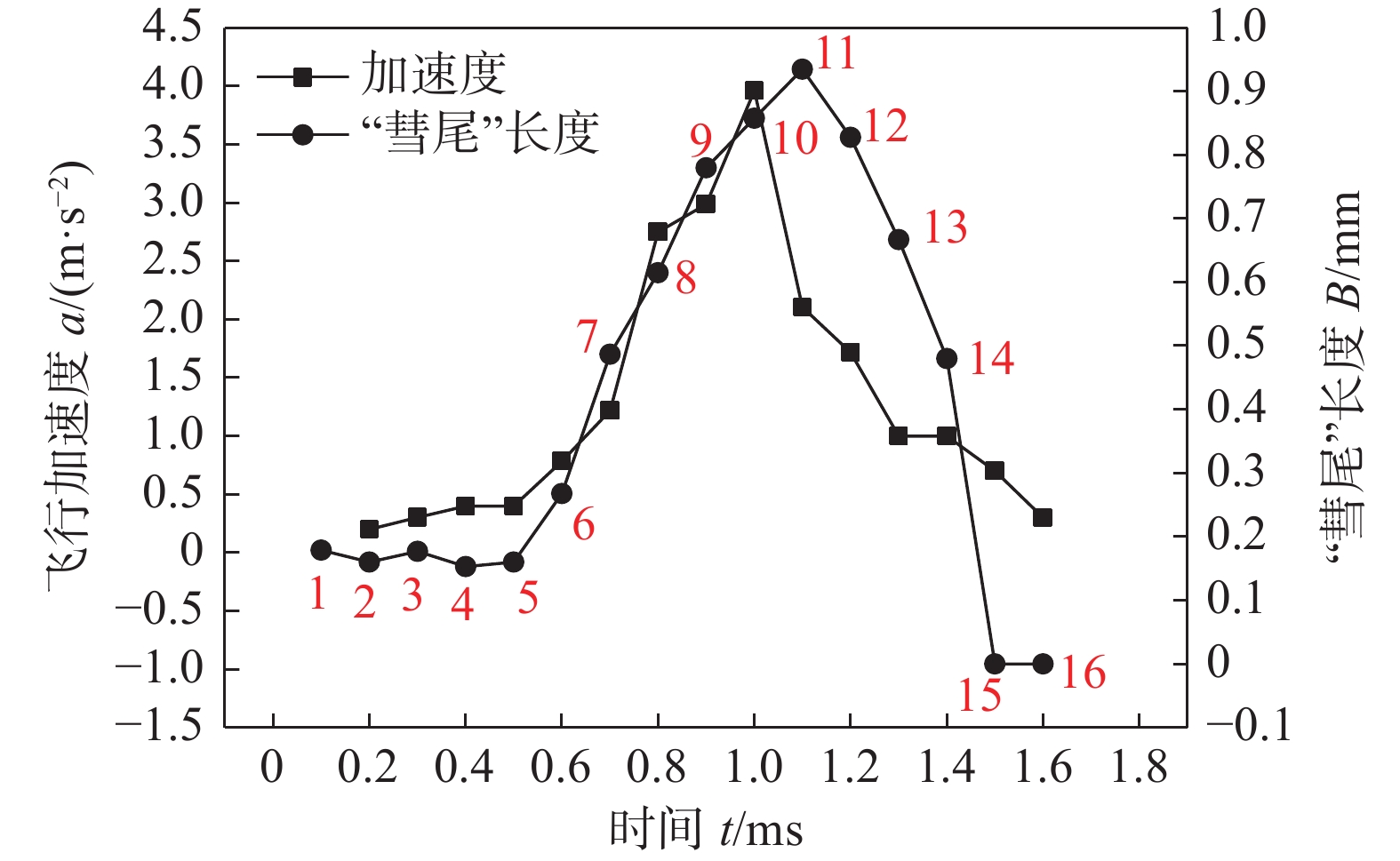

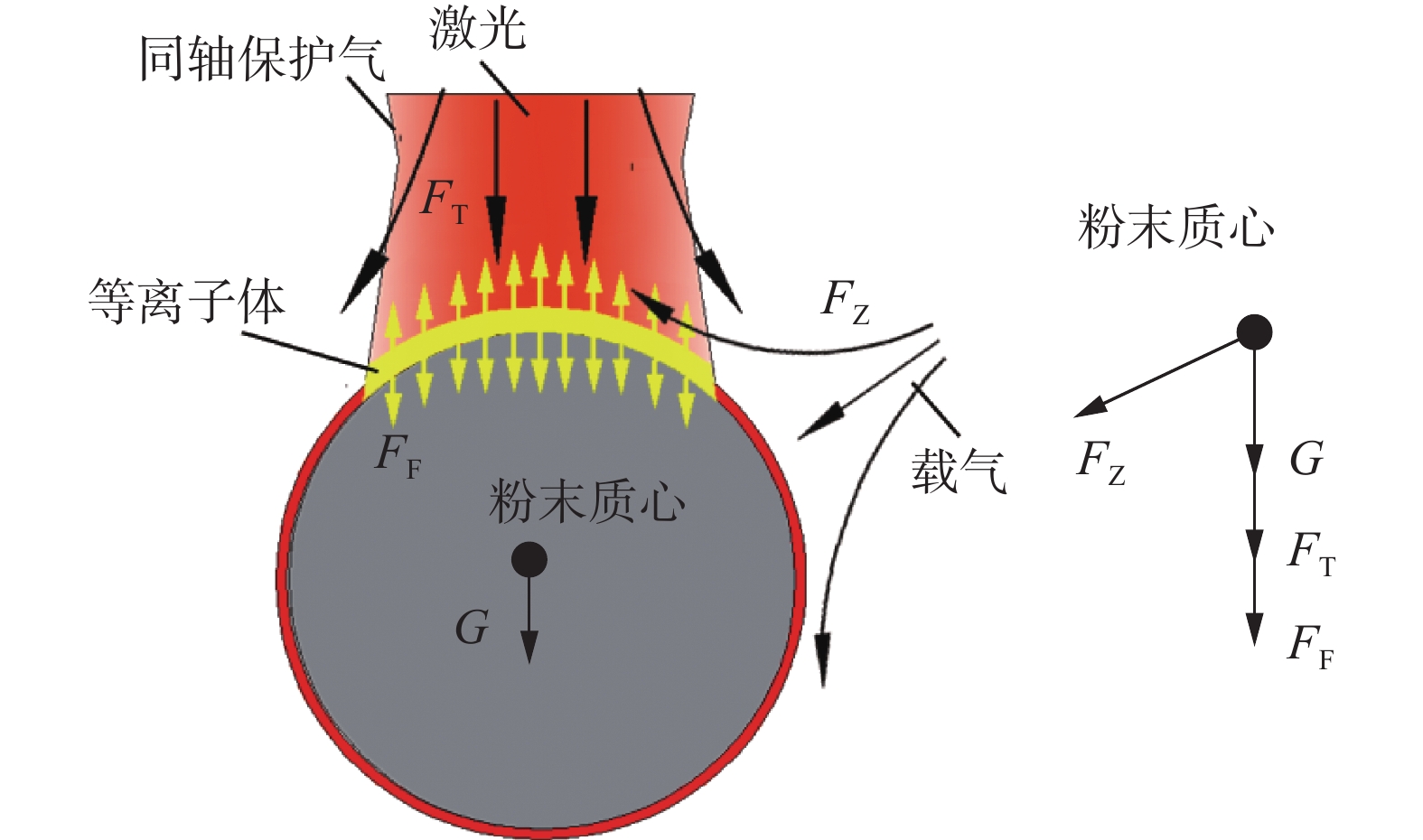

摘要: 激光与粉末颗粒交互作用后粉末颗粒的物态是目前制约激光同轴送粉加工工艺持续提升的核心要素之一.利用背影增效瞬态影像高速摄影方法清晰获取了激光辐照下粉末颗粒状态随时间变化规律,构建出了激光作用下粉末颗粒飞行过程的动力学模型,对光粉作用区内不同物态特征粒子的演化规律进行了系统研究.结果表明,光粉交互作用区约70%的粉末粒子受到激光辐照,强激光辐照下粒子表面瞬间气化产生高温等离子体形成的反冲作用力是改变粉末粒子运动轨迹和运动速度的原因;激光辐照下粒子运动加速度与“慧尾”长度之间存在映射关系,“慧尾”长度越长,粒子运动加速度越大;粉末粒子的亮度信息在统计学规律上可以定性表征激光辐照下粉末粒子的物态.Abstract: The state of powder particles after the interaction between laser and powder particles is one of the key factors that restrict the continuous improvement of laser coaxial powder feeding process. Using high speed photography of the shadow enhanced transient image, the change rule of the powder particle state with time under laser irradiation was clearly obtained. The dynamic model of the powder particle flight under laser irradiation was constructed, and the evolution rule of different state characteristic particles in the laser powder interaction zone was systematically studied. The results showed that the more 70% of the powder particles in the laser powder interaction zone were irradiated by laser, and the recoil force generated by the instantaneous vaporization of the particle surface under intense laser irradiation was the reason for changing the movement track and speed of the powder particles. There is a mapping relationship between particle motion acceleration and the length of “comet tail” under laser irradiation. The longer the “comet tail” length, the greater the particle motion acceleration. The brightness information of powder particles can qualitatively characterize the state of powder particles under laser irradiation.

-

0. 序言

激光直接沉积成形(laser metal deposition, LMD)作为金属激光增材制造(laser additive manufacture,LAM)工艺的一种,该技术由快速成形技术与激光熔覆技术结合发展而来,集激光技术、数字化技术、先进材料技术一体,能够根据目标产品的CAD模型,快速制造出能够直接承载力学载荷的金属零件,实现真正的“自由制造”[1-4]. 同传统制造技术相比,激光直接沉积成形技术具有快速、柔性、节材、自动化等特点,并可对失效和受损零件实现快速修复,并已在航空航天、船舶等重大工程领域得到应用[5-7].

AerMet100钢是由Carpenter公司在20世纪80年代根据F/A18E/F战斗机起落架材料需求而研发的一类新型超高强度钢,属于Co-Ni超高强度钢,合金化元素高达30%,具有超高强度、优良的断裂韧度、抗应力腐蚀开裂能力、良好的焊接性,广泛应用于飞机重要承力构件,如起落架外筒及活塞杆、传动筒机活塞杆等[8-10]. 但其强度硬度高,导致传统机加工难度大,对于大型零部件,加工量大、效率低、成品率低. 而采用LMD技术直接沉积成形AerMet100钢零件,可以大幅减少机加工量,提高零件制备效率,但目前关于AerMet100钢的激光沉积成形研究较少,有待进一步研究.

文中采用激光直接沉积成形技术制备AerMet100高强钢,研究其工艺对组织及性能影响,为激光直接沉积成形AerMet100钢工程化应用提供理论依据.

1. 试验方法

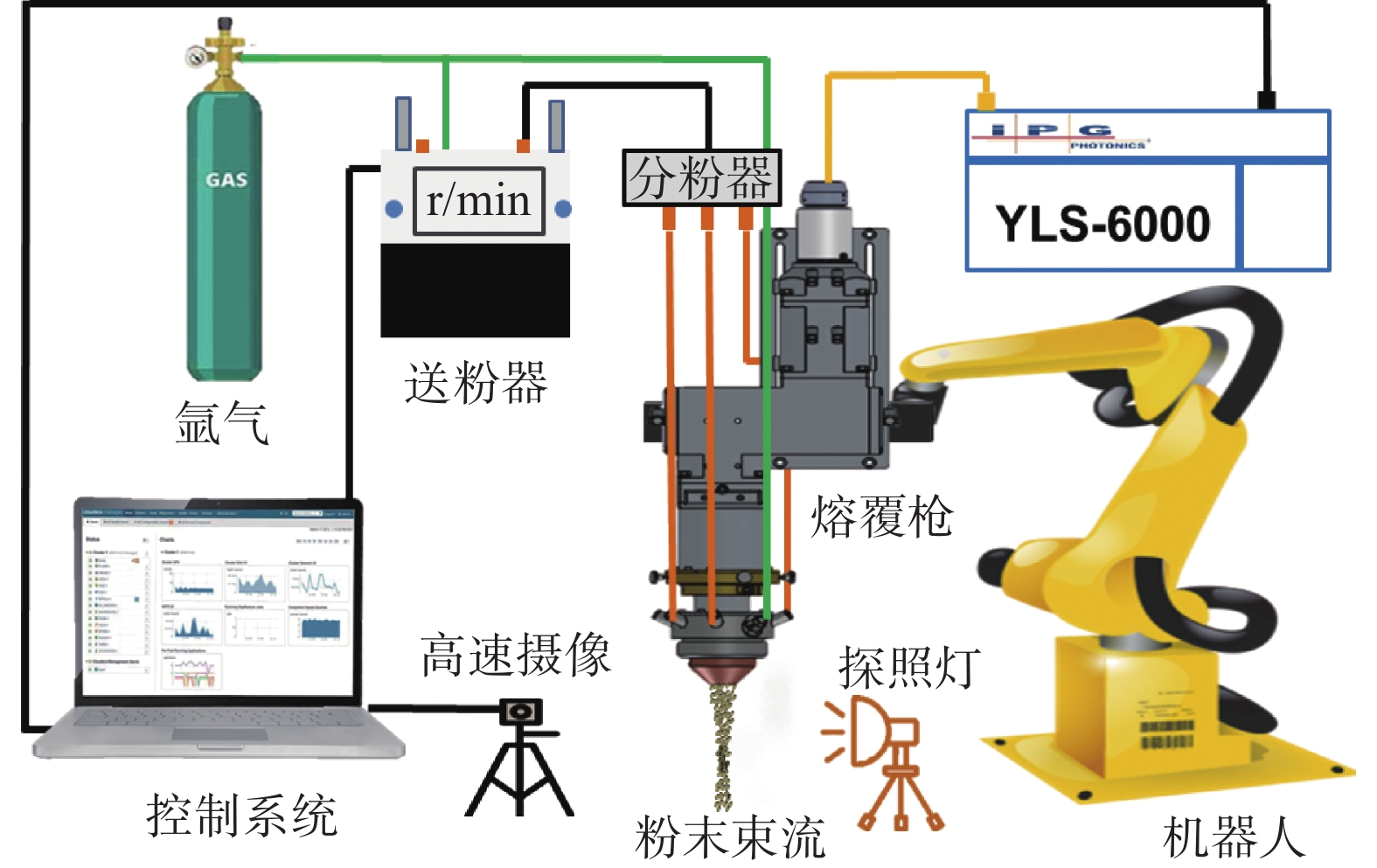

采用LaserLine四路同轴送粉激光熔覆头,所用激光器为IPG 6kW光纤激光器,整个打印过程均在Ar气氛中. 试验采用气雾化法制备的AerMet100工程零件激光增材修复专用粉末,粒径为45 ~ 153 μm,粉末化学成分见表1,粉末形貌如图1所示. 试验前将粉末材料在干燥箱中120 ℃烘干2 h处理,以减少粉末吸潮对打印质量带来的影响. 打印基材采用热处理后的AerMet100钢棒材,尺寸为150 mm × 20 mm,试验前对基材进行表面打磨、丙酮清洗,成形件的尺寸为100 mm × 30 mm × 15 mm,试验用激光打印示意图,如图2所示,打印路径采用90°交叉打印,激光沉积成形试验选用的光斑直径为2.8 mm,送粉速率为15 ~ 25 g/min. 文中采用正交试验进行工艺优化,选取的变量激光功率、扫描速率见表2,在保持激光光斑直径D = 2.8 mm的情况下,引入热输入密度E,E = P/vs,其中P为激光功率,vs为激光扫描速度.

表 1 AerMet100钢粉末化学成分(质量分数,%)Table 1. Chemical compositions of AerMet100 alloy steelC Co Ni Cr Mo Si Mn Al Ti Fe 0.21 ~ 0.25 13.0 ~ 14.0 11.0 ~ 12.0 2.9 ~ 3.3 1.1 ~ 1.3 ≤0.1 ≤0.1 ≤0.015 ≤0.015 余量 表 2 因素与水平Table 2. Parameters and levels水平 因素 激光功率 P/W 激光扫描速度 vs/(mm·s−1) 1 1 400 6 2 1 500 7 3 1 600 8 4 1 700 9 5 1 800 10 6 1 900 激光增材成形后的合金钢件沿打印方向取5 mm × 5 mm × 20 mm制成金相样品,经研磨、抛光后,金相样品先用硝酸酒精溶液(5 mLHNO3 + 100 mLC2H5OH)腐蚀10 s左右,然后采用光学显微镜Axio observer.Z1m、场发射扫描电子显微镜 FEI NanoSEM 450观察和分析沉积态合金的显微组织,采用MH-1000型数显显微硬度计测试试样的显微硬度,载荷为4.9 N,保持载荷时间为15 s,每个试样打5个点取其平均值. 在AG-100KNG型电子万能试验机上进行室温拉伸试验,拉伸试样尺寸如图3所示,加载速度为屈服前0.5 mm/min,屈服后3.5 mm/min,在SANS-ZBC2452-C型全自动冲击试验机上进行冲击试验,样品尺寸为10 mm × 10 mm × 55 mm.

2. 试验结果与讨论

2.1 工艺参数优化

正交试验参数成形的单道激光熔覆形貌,如图4所示. 从熔道表面形貌可以看出,功率较低时,熔道宽度明显偏窄(低于熔覆光斑直径),熔池未与基材表面完全润湿,熔道边缘有不规则的凹凸起伏;相同功率下的各组中,随扫描速度降低,熔道变宽变高,表面更趋于光滑.

激光功率为1 800 W时不同扫描速度下的熔道熔池形貌,如图5所示. 当vs = 10 mm/s时(热输入密度为180 J/mm),熔池获得能量较为合适,粉末熔化后可以充分与基体润湿;进一步降低扫描速度,熔池形貌并未发生明显变化,但熔池和热影响区宽度及深度正逐渐增加见图5(b)和图5(c);当vs = 6 mm/s时(热输入密度为300 J/mm),因热输入密度过高,熔覆层出现大量的球化现象,热影响区宽度及深度显著增加,基体受到的回火作用更加明显,在热影响区与基体交界处腐蚀后颜色显著加深见图5(e).

从单道试验的形貌数据和金相分析得出,激光功率保持一定时,随着扫描速度的降低,AerMet100钢成形熔宽明显增加,熔道边缘更加光滑,但热输入密过高时容易引起熔道表面氧化、热影响区扩大,熔池内部也易出现气孔等缺陷.统计不同成形工艺参数的热输入密度见表3,AerMet100钢在热输入密度为170 ~ 250 J/mm之间成形质量效果良好;结合表4中的熔宽比数据对工艺参数进行筛选(在r≥1.05的条件下热输入密度尽量低),同时为了提高效率,细化晶粒组织,在筛选结果中优先选择扫描速度较高的工艺参数,最终决定采用表5中的工艺为最优工艺参数组,进行后续工艺试验.

表 3 不同工艺参数成形的热输入Table 3. Effect of linear energy density by different process parameters扫描速度vs/(mm·s−1) 激光功率P/W 1 400 1 500 1 600 1 700 1 800 1 900 10 140 150 160 170 180 190 9 155 167 178 189 200 211 8 175 187 200 212 225 237 7 200 214 229 243 257 271 6 233 250 267 283 300 317 表 4 不同工艺参数成形AerMet100钢熔宽比Table 4. AerMet100 steel melting width ratio formed by different process parameters扫描速度vs/(mm·s−1) 激光功率P/W 1 400 1 500 1 600 1 700 1 800 1 900 10 0.92 0.95 0.99 1.06 1.10 1.13 9 0.96 0.98 1.04 1.10 1.13 1.17 8 0.99 1.03 1.08 1.13 1.20 1.25 7 1.01 1.08 1.12 1.22 1.21 1.31 6 1.07 1.13 1.19 1.23 1.26 1.39 表 5 优化后的工艺参数Table 5. The optimized process parameters编号 激光功率

P/W扫描速度

vs/(mm·s−1)激光热输入

E/(J·mm−1)1 1400 6 233 2 1500 7 214 3 1600 8 200 4 1700 10 170 5 1800 10 180 6 1900 10 190 2.2 激光沉积成形AerMet100高强钢显微组织

激光沉积成形AerMet100高强钢试样组织形貌,如图6所示. 由金相组织可以看出,成形组织明显的分为熔覆层、热影响区和基体组织3部分,熔覆层呈现明显的沿凝固方向的柱状胞晶,各个晶粒由深色残余奥氏体组织分开,由于原奥氏体晶粒的生长方向存在差异,其内部的胞状枝晶组织在观察面内呈现出不同的形态(长条状或蜂窝状),在高倍电镜下可以观察到晶粒内部由细小的板条马氏体组织组成. 热影响区中组织与熔覆层的距离不同,所经历的相变过程也不相同;基材顶部,温度达到熔点之上,形成了部分重熔区的窄条;距离熔覆层较近的部分所经历的温度较高,在熔覆过程中发生奥氏体相变,并在随后的冷却过程中形成以马氏体和贝氏体为主的组织[11].

使用EPMA电子探针对熔覆层进行局部成分的分析,如图7所示,Cr 、Mo和Ni元素在胞晶间存在明显的偏析,C元素在晶胞内存在线性偏聚,主要是由于Cr、Mo、Ni等合金元素的分配系数K小于1,在凝固过程中溶质再分配富集于液—固前沿液相中,造成最后凝固的胞壁位置合金元素含量高,结合组织图残余奥氏体存在于胞壁之间,也与Cr、Mo、Ni 等奥氏体稳定化元素的富集有关[12-13]. 胞晶间由于富集了 Cr、Mo、Ni 等元素,同时沉积态的晶粒尺寸仅在微米级别,枝晶间距不超过1 μm,大大提高了其稳定性,在冷却至室温仍能够以奥氏体的形态稳定存在于组织中. C元素在晶胞内存在线性偏聚,主要是由于激光往复热累积过程中,会造成过饱和马氏体沿着界面析出细小的碳化物.

2.3 激光沉积成形AerMet100高强钢力学性能

2.3.1 成形工艺对显微硬度的影响

不同工艺参数成形的AerMet100钢沿沉积方向的硬度分布,如图8所示,不同工艺参数成形的熔覆层硬度平均为542 HV,均略低于基体,且在热影响区两侧存在软化区,但是在图8(b)中的工艺参数下软化程度更高. 主要是因为AerMet100钢属于二次硬化型超高强度钢,成形过程中粉末材料在高能量密度激光辐照下熔化,光束继续移动时熔池在基体冷却作用下从液相转变为包含过饱和合金元素的奥氏体组织,并在后续冷却过程形成以马氏体、贝氏体为主的组织,获得较高的强度. 通常AerMet100材料在时效热处理过程中因为析出以M2C为主的合金碳化物,共格且弥散分布的M2C会起到阻碍位错滑移的作用,使时效后材料的硬度进一步提升[10],但沉积过程中熔覆层的平均温度一般难以达到时效温度(482 ℃) [14],因此原始熔覆层组织的平均硬度相比热处理材料仍有差距;此外,沉积过程中的热量累积会促使基体中的回火马氏体发生高温回火,造成热影响区底部材料强度降低, 熔覆层底部的硬度下降原因与之类似, 且能量输入越高,上述两个部位显微硬度降低越明显,对修复试样的力学性能会造成不良影响.

2.3.2 成形工艺对拉伸性能及冲击性能的影响

激光沉积成形AerMet100钢的室温拉伸性能与冲击吸收能量见表6,由表可知随着激光热输入密度的增加,抗拉强度、屈服强度降低,但断后伸长率和冲击功增大. 主要由于激光能量输入增大,热量累积,造成下部组织发生高温回火,导致强度降低. 在P = 1 700 W,vs = 10 mm/s是获得优异的综合性能,抗拉强度、屈服强度分别达1 865.3、1 585.5 MPa,断后伸长率达12.4%.

表 6 试样的拉伸性能与冲击性能(25 ℃)Table 6. Tensile properties and impact properties of LDM AerMet100 steel at 25 ℃试样编号 屈服强度

Rel/MPa抗拉强度

Rm/MPa断后伸长率

A(%)冲击吸收能量

Akv2/J1 1465.8 1745.0 17.96 58 2 1396.4 1680.3 17.00 44.7 3 1391.3 1664.3 12.24 26.7 4 1585.50 1865.32 12.44 36.8 5 1612.42 1931.96 10.12 24 6 1560.21 1868.52 9.22 24 拉伸试样断口形貌,如图9所示,2号、3号试样拉伸断口主要由剪切唇区(shear lip region)、放射区(radiation region)和纤维区(fibrous region)组成,微观上主要由拉长的韧窝和解理小平面组成;随着激光输入能量的降低,4号、5号试样拉伸断口剪切唇区已分辨不出,断口由小而浅的韧窝组成.

不同工艺参数成形AerMet100钢的室温冲击断口,如图10所示. 在热输入较高时,断口由小解理面和大小不一、分布不均的韧窝组成,以韧窝为特征的韧性断裂与以解离面为特征的脆性断裂共同构成断裂形式见图10(a);当热输入能量逐步降低,解理面积进一步增大,脆性断裂占据主导地位见图10(b).

3. 结论

(1) 采用正交试验发分析了不同激光工艺参数下成形的单道熔覆形貌,获得了适用于LMD成形AerMet100高强钢的激光成形热输入密度为170 ~ 250 J/mm;

(2)激光沉积成形制备的AerMet100高强钢组织由板条状马氏体与胞状枝晶边界的残余奥氏体组成,且在枝晶边界存在Cr、Mo、Ni元素偏析.

(3) 激光沉积成形AerMet100高强钢显微硬度达542 HV,且在沉积方向上由于沉积层的热累积作用导致熔覆层硬度略低于基材,由于回火作用导致热影响区两侧存在两个软化区,且随着热输入能量的升高软化程度越高.

(4) 激光沉积成形AerMet100高强钢在P = 1 700 W, vs = 10 mm/s时获得较优异的综合力学性能,抗拉强度、屈服强度分别达

1865.3 、1585.5 MPa,断后伸长率达12.4%. 随着线能量密度的降低,拉伸断口的剪切唇区域逐渐缩小直至消失,由拉长的韧窝转变为浅而小的韧窝;冲击断口随着线能量密度的降低,解离面积逐步增大,由韧性断裂转变为脆性断裂. -

-

[1] Chen B, Su Y, Xie Z, et al. Development and characterization of 316L/Inconel625 functionally graded material fabricated by laser direct metal deposition[J]. Optics & Laser Technology, 2020, 123: 105916.

[2] 王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690 − 2698. Wang Huaming. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690 − 2698.

[3] Zhang P, Du J, Zhang J, et al. A theoretical model to study the cutting force characteristics in remanufacturing turning of laser cladded coatings[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(3): 757 − 769.

[4] 肖棚, 高杰维, 刘里根, 等. 激光熔覆修复EA4T车轴钢显微组织和强度评价[J]. 材料导报, 2022, 36(7): 115 − 121. doi: 10.11896/cldb.21070180 Xiao Peng, Gao Jiewei, Liu Ligen, et al. Microstructure and strength evaluation of EA4T axle steel repaired by laser cladding[J]. Materials Reports, 2022, 36(7): 115 − 121. doi: 10.11896/cldb.21070180

[5] Chen M, Lu Y, Wang Z, et al. Melt pool evolution on inclined NV E690 steel plates during laser direct metal deposition[J]. Optics & Laser Technology, 2021, 136: 106745.

[6] 杨义成. 燃气轮机叶片激光增材修复基础研究[D]. 北京: 机械科学研究总院, 2017. Yang Yicheng. Basic research of repairing of gas turbine blade by laser additive manufacturing technology[D]. Beijing: China Academy of Machinery Science and Technology Group Co. , Ltd, 2017.

[7] Ibarra-Medina J, Pinkerton A J. A CFD model of the laser, coaxial powder stream and substrate interaction in laser cladding[J]. Physics Procedia, 2010, 5: 337 − 346. doi: 10.1016/j.phpro.2010.08.060

[8] Shang F, Chen S, Zhou L, et al. Effect of laser energy volume density on wear resistance and corrosion resistance of 30Cr15MoY alloy steel coating prepared by laser direct metal deposition[J]. Surface and Coatings Technology, 2021, 421: 127382. doi: 10.1016/j.surfcoat.2021.127382

[9] Mendagaliev R, Klimova-Korsmik O, V Promakhov, et al. Heat treatment of corrosion resistant steel for water propellers fabricated by direct laser deposition[J]. Materials, 2020, 13(12): 2738. doi: 10.3390/ma13122738

[10] 杨义成, 黄瑞生, 孙谦, 等. 激光送粉增材制造光粉交互作用机制分析[J]. 焊接学报, 2019, 40(11): 68 − 74. doi: 10.12073/j.hjxb.2019400290 Yang Yicheng, Huang Ruisheng, Sun Qian, et al. Mechanism analysis of interaction between laser and particles in laser additive manufacturing[J]. Transactions of the China Welding Institution, 2019, 40(11): 68 − 74. doi: 10.12073/j.hjxb.2019400290

[11] 杨义成, 黄瑞生, 方乃文, 等. 光粉交互对同轴送粉增材制造能量传输的影响[J]. 焊接学报, 2020, 41(6): 19 − 23. doi: 10.12073/j.hjxb.20200226002 Yang Yicheng, Huang Ruisheng, Fang Naiwen, et al. Effect of the interaction between laser beam and powder particles on energy transmission in coaxial powder feeding additive manufacturing[J]. Transactions of the China Welding Institution, 2020, 41(6): 19 − 23. doi: 10.12073/j.hjxb.20200226002

[12] Liu J, Li L, Zhang Y, et al. Attenuation of laser power of a focused Gaussian beam during interaction between a laser and powder in coaxial laser cladding[J]. Journal of Physics D Applied Physics, 2005, 38(10): 1546. doi: 10.1088/0022-3727/38/10/008

[13] Qi H, Mazumder J, Ki H. Numerical simulation of heat transfer and fluid flow in coaxial laser cladding process for direct metal deposition[J]. Journal of Applied Physics, 2006, 100(2): 024903. doi: 10.1063/1.2209807

[14] Wen S Y, Shin Y C, Murthy J Y, et al. Modeling of coaxial powder flow for the laser direct deposition process[J]. International Journal of Heat & Mass Transfer, 2009, 52(25-26): 5867 − 5877.

[15] 杨波, 袁义邦, 杨建明. 五轴联动与激光近净成形的混合制造技术研究[J]. 激光技术, 2022, 46(3): 415 − 421. doi: 10.7510/jgjs.issn.1001-3806.2022.03.019 Yang Bo, Yuan Yibang, Yang Jianming. Hybrid manufacturing study based on five-axis linkage and LENS[J]. Laser Technology, 2022, 46(3): 415 − 421. doi: 10.7510/jgjs.issn.1001-3806.2022.03.019

[16] 王毅, 王瑞新, 邹林, 等. 先进近净成形技术在军工领域的推广研究[J]. 新技术新工艺, 2013(12): 12 − 14. doi: 10.3969/j.issn.1003-5311.2013.12.004 Wang Yi, Wang Ruixin, Zou Lin, et al. Advanced near net shape technology to promote research in the field of military[J]. New Technology and New Process, 2013(12): 12 − 14. doi: 10.3969/j.issn.1003-5311.2013.12.004

[17] 尹燕, 李志慧, 李辉, 等. 铸轧辊套表面超高速激光熔覆钴基熔覆层高温耐磨性能[J]. 焊接学报, 2021, 42(9): 81 − 89. doi: 10.12073/j.hjxb.20210122001 Yin Yan, Li Zhihui, Li Hui, et al. High-temperature wear resistance of Co-based cladding layers by ultra-high speed laser cladding on the surface of the cast-rolling roller sleeve[J]. Transactions of the China Welding Institution, 2021, 42(9): 81 − 89. doi: 10.12073/j.hjxb.20210122001

[18] 张新建, 罗惜照, 杨卫红. 超高速激光熔覆头粉末流场仿真研究[J]. 应用激光, 2021, 41(4): 758 − 764. Zhang Xinjian, Luo Xizhao, Yang Weihong. Simulation study on powder flow field of ultra-high speed laser cladding head[J]. Applied Laser, 2021, 41(4): 758 − 764.

-

期刊类型引用(0)

其他类型引用(2)

下载:

下载: