Microstructure and properties of 5A06 aluminum alloy T-joints welded by stationary shoulder friction stir welding

-

摘要: 采用静止轴肩搅拌摩擦焊方法实现了10 mm厚5A06铝合金T形接头的焊接. 通过低主轴转速匹配高焊接速度与高主轴转速匹配低焊接速度两组不同的焊接参数,结合拉伸试验、宏观与微观金相分析、电子背散射衍射(electron backscattered diffraction,EBSD)分析与扫描电镜(scanning electron microscope,SEM)断口分析,研究了热输入对焊接接头力学性能与组织的影响. 结果表明,在两组焊接参数下均可获得无孔洞缺陷的全焊透T形接头,焊缝表面光滑平整,几乎无减薄发生;热输入不同会改变搅拌针与周围材料的摩擦形式,引起焊缝出现弱结合缺陷,并影响接头抗拉强度; 在高主轴转速匹配低焊接速度时,焊缝中心重叠区顶部易产生弱结合缺陷,导致接头抗拉强度较低,为198 MPa,拉伸试样断裂在筋板. 在低主轴转速匹配高焊接速度时,焊缝无缺陷存在,接头抗拉强度为287 MPa, 拉伸试样断裂在底板.Abstract: The 5A06 aluminum alloy T-joints with 10 mm thick were welded by stationary shoulder friction stir welding. Through different welding parameter selection of low rotation speed matching high welding speed and high rotation speed matching low welding speed, combined with tensile testing, macroscopic and microscopic metallographic analysis, electron backscatter diffraction analysis and fracture analysis by scanning electron microscopy, the effect of heat input on mechanical properties and microstructures of T-joints was studied. The results show that the two sets of welding parameters can both obtain full penetration T-joints without any cavity defects, the weld surfaces are smooth and flat without weld-thinning. The different heat input changes the friction mode between the stir pin and the surrounding materials and then cause kissing-bonding defects in the welding joint, consequently affect the tensile strength of the joint. Under the parameter of high rotation speed matching low welding speed, the top center of the weld overlap zone is prone to cause weak bonding defects, resulting in a lower tensile strength of 198 MPa, tensile specimen fracture in the middle plate. Under the parameter of low rotation speed matching high welding speed, the weld is free of defects and the tensile strength of the joint is 287 MPa, with the tensile specimen fractured at the bottom plate.

-

Keywords:

- friction stir welding /

- stationary shoulder /

- T-joint /

- welding defect

-

0. 序言

铝合金T形接头作为一种常用接头形式,在建筑、船舶、轨道车辆等领域均具有大量应用,其焊接质量也备受关注. 利用熔化焊焊接铝合金T形接头时往往易出现气孔、未熔合、未焊透、根部夹杂等缺陷. 搅拌摩擦焊方法作为一种高效、优质、绿色的固相连接工艺在焊接铝合金时能够有效防止熔化焊缺陷的产生,降低焊后变形量与焊后残余应力.

目前已有研究学者利用传统搅拌摩擦焊方法焊接了铝合金T形接头,谢永辉等人[1]采用搅拌摩擦焊单道焊和双道焊工艺制备铝合金T 形接头,研究表明双道焊接头拉伸性能优于单道焊接头的拉伸性能. 方远方等人[2]研究了焊接位置对5083铝合金搅拌摩擦焊T 形接头性能的影响,通过调整焊接位置与增加预焊工序,T 形搅拌摩擦焊接头的力学性能得以提升. Derazkola等人[3]研究了不同焊具倾角下的Al-Mg-Si系铝合金T形接头搅拌摩擦焊材料塑性流动特征,研究表明焊具倾角越大,焊具与工件界面处的摩擦力越大,焊具后部的材料流动速度明显增加. Kareem等人[4]利用ABAQUS有限元软件对6061-T6铝合金T形接头搅拌摩擦焊过程进行了热-力耦合模拟,结果表明焊接温度场在T形接头宽度上呈对称分布. Jesus等人[5] 研究了T形接头形式对5083-H111/6082-T6搅拌摩擦焊接头性能的影响,结果表明对接结构比搭接结构具有更好的接头性能. 利用传统搅拌摩擦焊方法焊接铝合金T形接头时需在底板背部穿过全厚度的底板才能与筋板相焊,这对底板较厚或背部可达性不好的全焊透T形接头的适用性有限.

静止轴肩搅拌摩擦焊是基于传统搅拌摩擦焊方法衍生出的新型摩擦焊接工艺,其所用焊具的轴肩与搅拌针为分体式设计,焊接时主轴带动搅拌针转动而轴肩不转动,因此将轴肩设计为直角形式即可实现角焊缝的焊接. 郝云飞等人[6]设计了静止轴肩T形接头夹具并焊接了5 mm厚2219C10S 铝合金全焊透T形接头,结果表明接头无超标缺陷存在,焊缝表面无明显减薄;李冬晓等人[7]研究了6061-T4 铝合金填丝静止轴肩T 形接头焊接工艺,发现在主轴转速为1500 r/min、焊接速度为100 mm/min 下可得到表面成形优良,内部组织致密无缺陷的填丝T形接头. 曾申波等人[8-9]对静止轴肩T 形接头角焊缝的三维流动特征与孔洞型缺陷进行了研究,结果发现前进侧热塑性材料主要以摩擦剪切为主,后退侧材料主要以挤压为主,角接静轴肩搅拌摩擦焊容易在前进侧产生孔洞或沟槽缺陷. 杨海峰等人[10]研究了2A14-T4铝合金T形接头的焊缝组织与力学性能,研究表明焊核区晶粒发生了回复再结晶,晶粒尺寸明显减小. 综上所述,目前关于5A06铝合金 T形接头静止轴肩搅拌摩擦焊工艺的相关研究较少.

以10 mm 厚5A06铝合金为研究对象,研究了焊接热输入对接头的力学性能和断裂特征的影响. 利用金相显微镜、扫描电镜(scanning electron microscope,SEM)与电子背散射衍射(electron backscattered diffraction,EBSD)技术描述并分析了焊缝内缺陷形式与产生原因,其研究为今后的工程实际应用提供技术支撑与理论依据.

1. 试验方法

试板材料为Al-Mg系防锈铝合金5A06-H112,执行标准GB/T 3880.1—2012《一般工业用铝及铝合金板、带材》, 试板尺寸为130 mm × 60 mm × 10 mm,该材料抗拉强度不低于295 MPa,塑性与耐腐蚀性能优良,母材化学成分如表1所示.

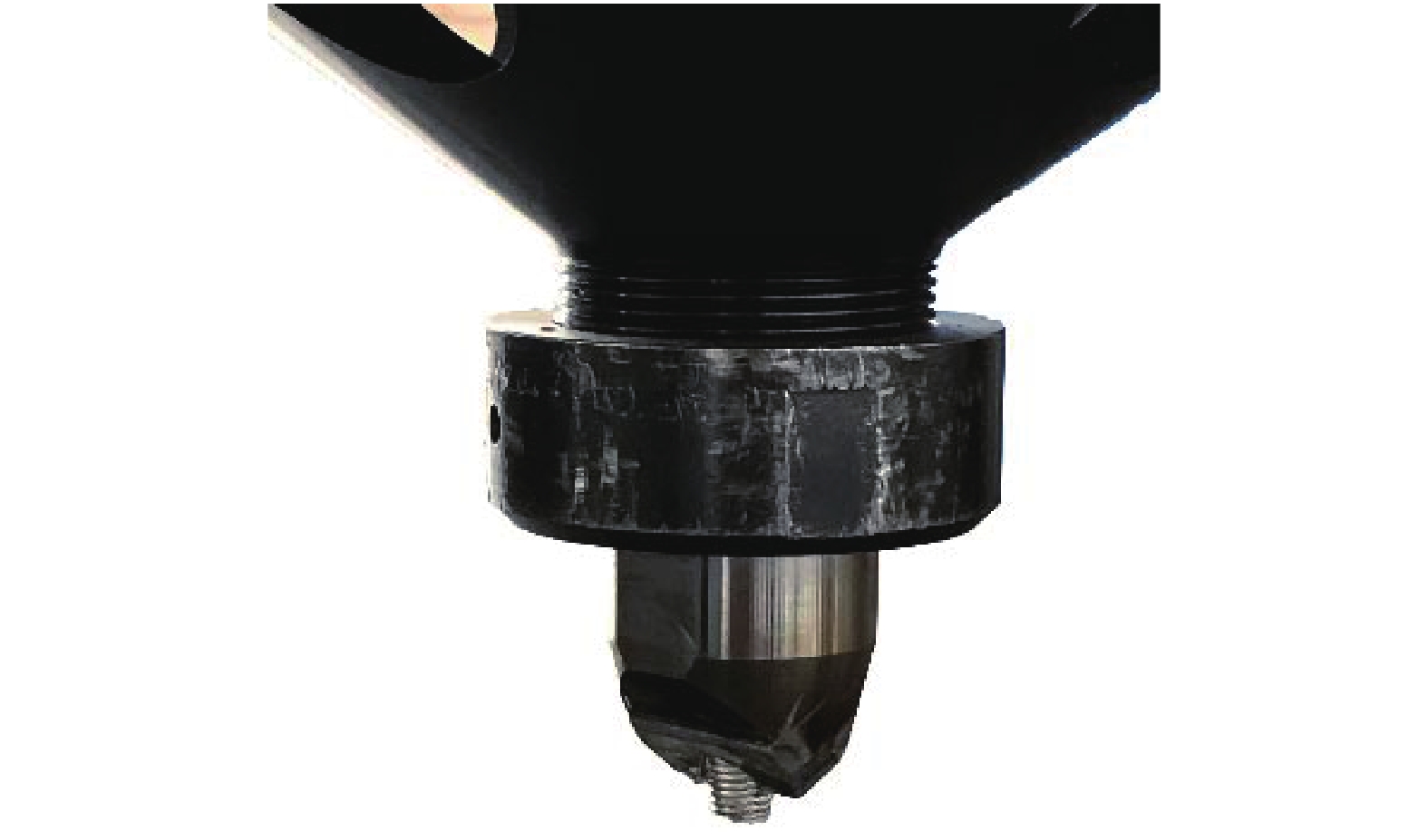

表 1 5A06-H112铝合金化学成分 (质量分数, %)Table 1. Chemical compositions of 5A06-H112 aluminum alloyMg Si Cu Fe Mn Cr Ni Ti Zn Al 0.75 0.78 0.10 0.26 0.5 0.10 0.04 0.10 0.10 余量 焊接时,使用针长为6 mm 的静止轴肩专用搅拌针,针端形貌为圆锥螺纹形式,静止轴肩为90°直角结构,图1为焊具形式.

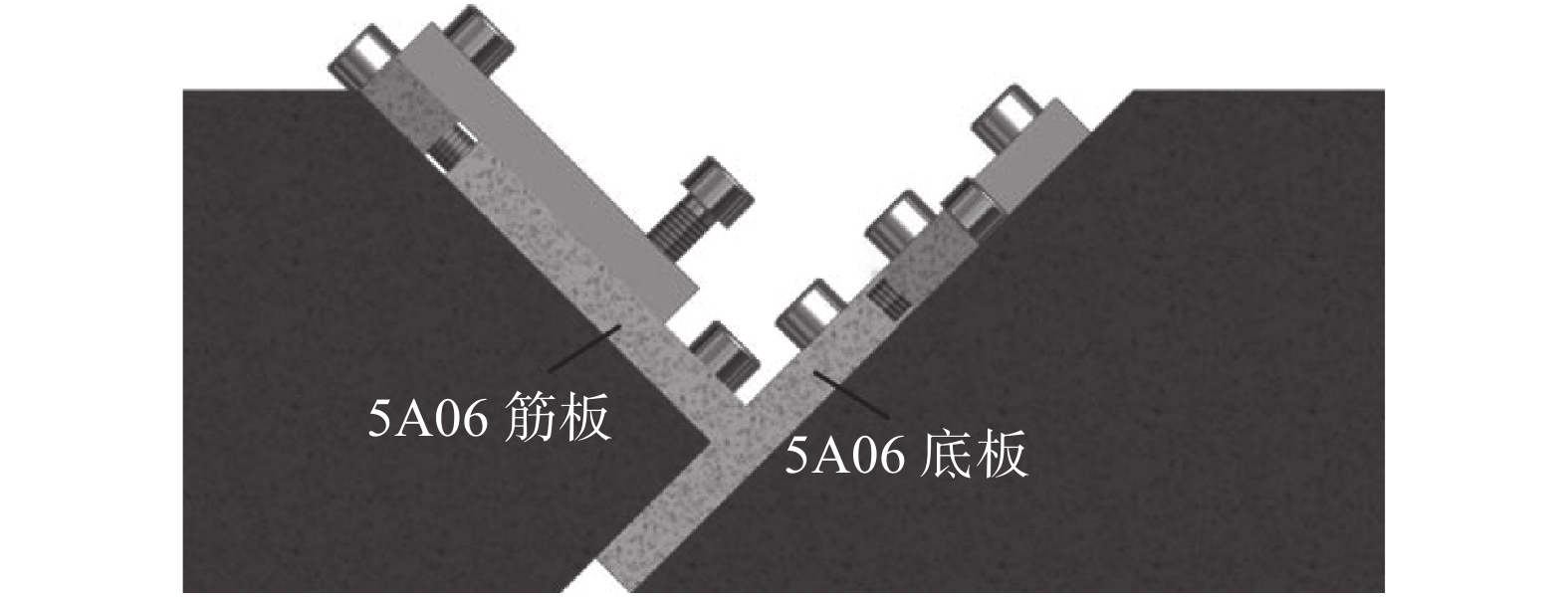

图2为试板固定方式. 将两块铝合金试板以T字形放置在静止轴肩角焊缝专用焊接夹具上,并用压板刚性固定,焊接位置为平焊. 为了便于试板反面的焊接,在焊接完第一道角焊缝后,打磨焊缝表面以去除焊缝首尾局部突起. 翻转试板进行反面装配后,完成第二道角焊缝的焊接,第一道与第二道焊缝的相对焊接方向相反.

为研究不同热输入对接头性能的影响,两组试验分别采用低主轴转速匹配高焊接速度与高主轴转速匹配低焊接速度的工艺参数,压入量均为0.2 mm,主轴倾角均为1°,具体焊接工艺参数如表2所示.

表 2 焊接参数Table 2. Welding parameters接头编号 主轴转速n/(r·min−1) 焊接速度v/(mm·min−1) 1 700 140 2 1 400 40 焊接完成后,用线切割机加工出10 mm厚的薄片进行T形接头拉伸试验. 金相试样经打磨抛光后用keller试剂腐蚀,在Axiovert 40 MAT型金相显微镜下观察组织形貌与缺陷特征. 采用TESCAN MAIA3型扫描电镜进行SEM断口分析与EBSD分析,EBSD分析中的加速电压20.0 kV,样品台倾斜角为70°,扫描步长为0.6 μm.

2. 焊缝表面成形与宏观形貌

2.1 焊缝表面成形

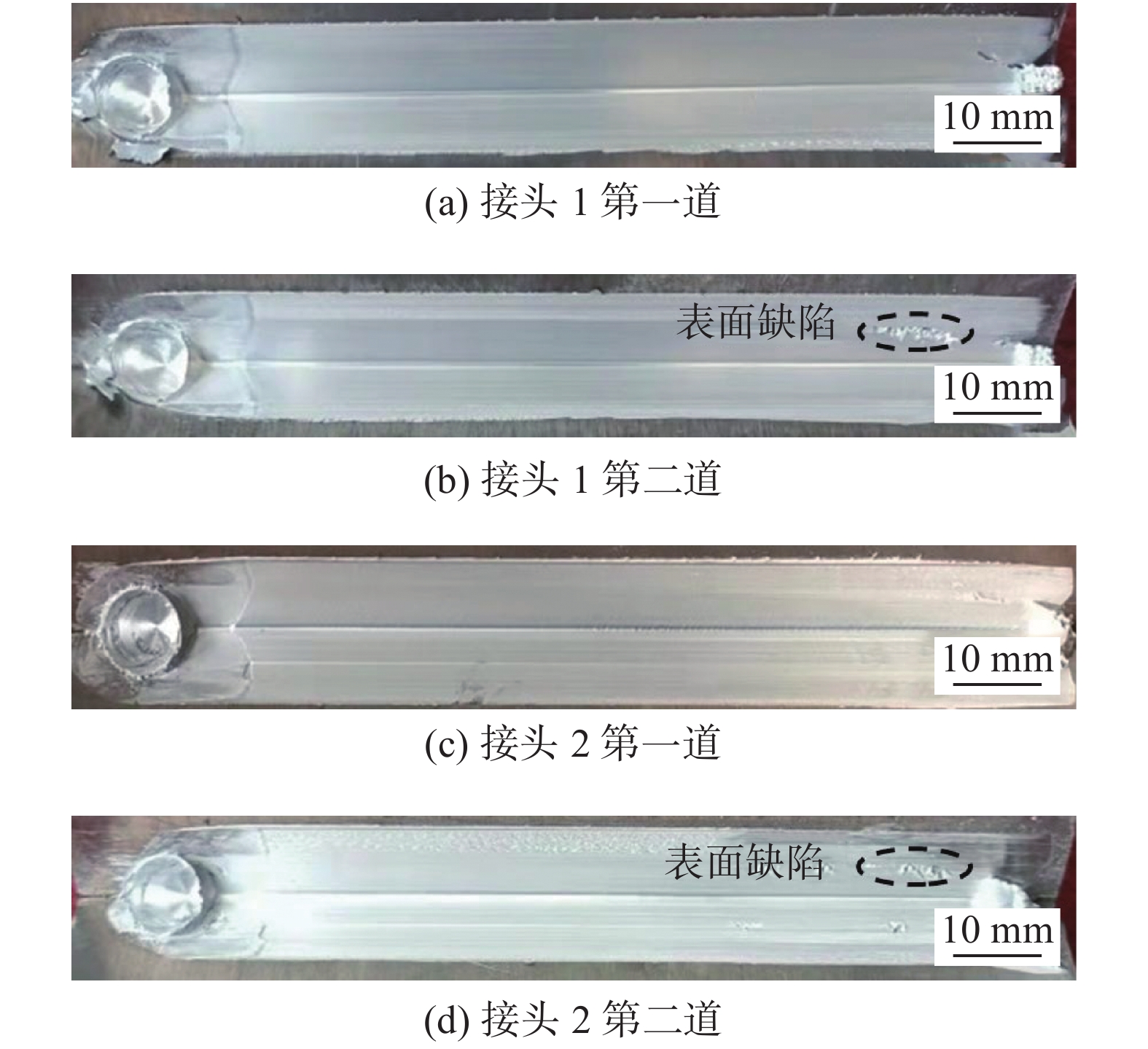

图3为接头1与接头2的焊缝表面成形情况. 从图3可知,在高热输入与低热输入焊接参数下均获得了较良好的焊缝表面成形. 与传统搅拌摩擦焊不同,静止轴肩焊缝表面光滑,无波纹状纹路,几乎无飞边形成,母材减薄量小. 由于轴肩与搅拌针之间存在间隙,焊接时被挤压出板材的塑性铝合金在该间隙之间充分流动,导致焊缝尾部匙孔周围形成了环形的铝合金薄层. 同时发现在两参数下的第二道焊缝(图3b,图3d)起始端均存在局部表面缺陷,随着搅拌工具不断前进缺陷消失,这是由于第一道焊缝与第二道焊缝焊接相对方向相反,接头背侧存在的匙孔影响了第二道焊缝塑性金属的封闭.

2.2 焊缝宏观形貌

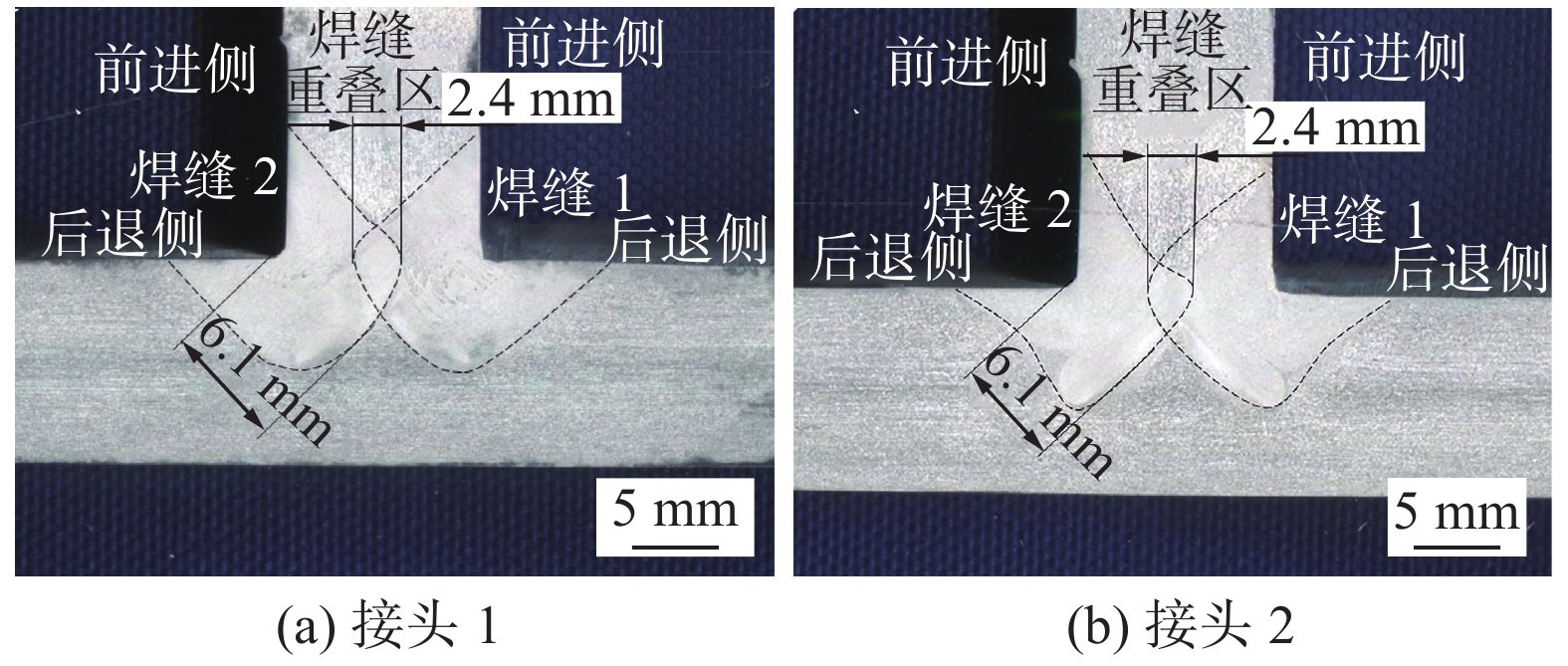

从焊缝宏观形貌可以直观显示焊缝内部有无可见孔洞型缺陷的存在,以辅助验证工艺参数选择的正确性. 图4为接头1与接头2的焊缝宏观金相. 从图4可见,两接头均无可见孔洞型缺陷存在,证明在试验中的高热输入参数与低热输入参数均可保证接头内部材料连续, 同时发现焊缝表面几乎无母材减薄发生.

搅拌针单面焊接深度为6.1 mm,能够确保焊缝横向尺寸超过腹板厚度的1/2以达到全焊透的效果,焊缝1与2存在约2.4 mm的焊缝重叠区. 焊缝1与焊缝2的前进侧均位于筋板一侧,后退侧位于底板一侧;由于静止轴肩仅与板面接触滑动,不参与摩擦产热,焊缝表面无轴肩影响区存在;焊核区上部分与下部分宽度均匀,有利于焊接温度场的均匀化[11].

3. 接头力学性能与显微组织分析

3.1 接头拉伸性能与断裂特征

拉伸试验的受拉面为底板与筋板之间的连接界面. 在低主轴转速匹配高焊接速度时(接头1),接头抗拉强度达到了287 MPa. 而在高主轴转速匹配低焊接速度时(接头2),接头抗拉强度以上只有198 MPa. 说明焊接热输入对5A06铝合金静止轴肩T形接头抗拉强度影响作用明显.

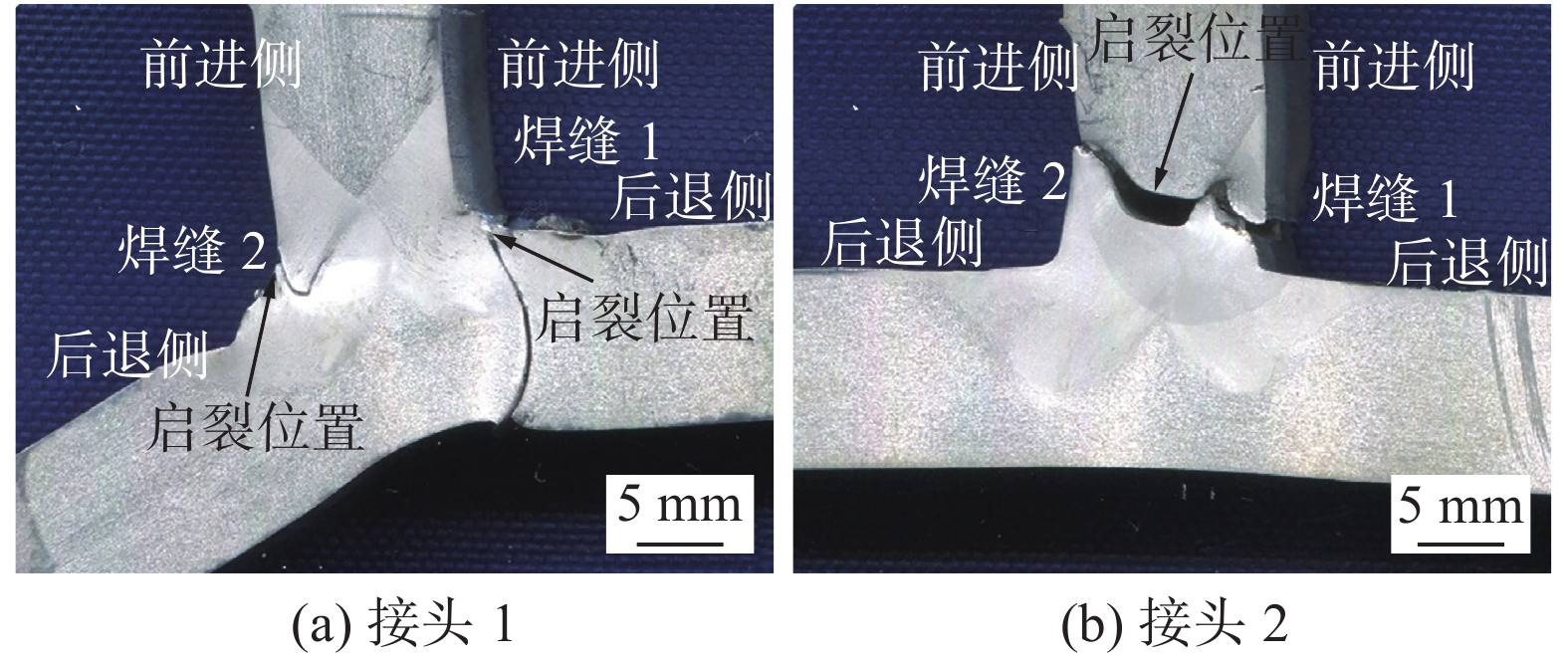

拉伸断裂位置可以描述焊缝的最薄弱环节,图5为接头1与接头2的拉伸断裂位置. 结果表明,在低主轴转速匹配高焊接速度时(图5a),T形接头启裂位置位于焊缝1与焊缝2的底板与筋板90°转角处,最终裂纹贯穿焊缝1的后退侧焊核区,在筋板底部断裂. 图6为断口特征. 从图6a可见,有许多细小的韧窝坑,局部有较大韧窝,可视区域内无第二相粒子,接头塑性较好. 在高主轴转速和低焊接速度下T形接头的断裂位置发生在焊缝重叠区顶端(图5b),即底板与筋板接触面的上部沿着前进侧热力影响区与焊缝交界断裂,断口呈V字形,并未在拉伸时应力集中最严重的90°角处断裂. 拉伸断口可分为弱结合区(图6b)和韧断区(图6c)两部分. 弱结合区断口形貌呈现出“橘皮”状纹理,局部存在浅韧窝,说明该区域未发生明显的冶金连接现象. 而在韧断区则发现断口整体呈现粗大的等轴状深韧窝特征,大韧窝周围分布着小韧窝,并且在某些韧窝内部发现了第二相粒子,表明该区域在拉伸过程中为韧性断裂.由此可以得知,焊接热输入的不同可以明显改变铝合金静止轴肩T形接头的拉伸断裂位置与断裂特征.

3.2 焊缝微观组织分析

为研究拉伸断裂处焊缝组织特征,对焊缝抗拉强度较低的接头进行金相观察,观察位置为焊缝重叠区上部. 图7为焊缝重叠区上部微观形貌. 在接头1试样无可见缺陷存在(图7a),而在接头2试样的焊缝重叠区与母材交界处存在连续的弱结合缺陷,缺陷位置处于焊缝重叠区边缘以内,如图7b所示.

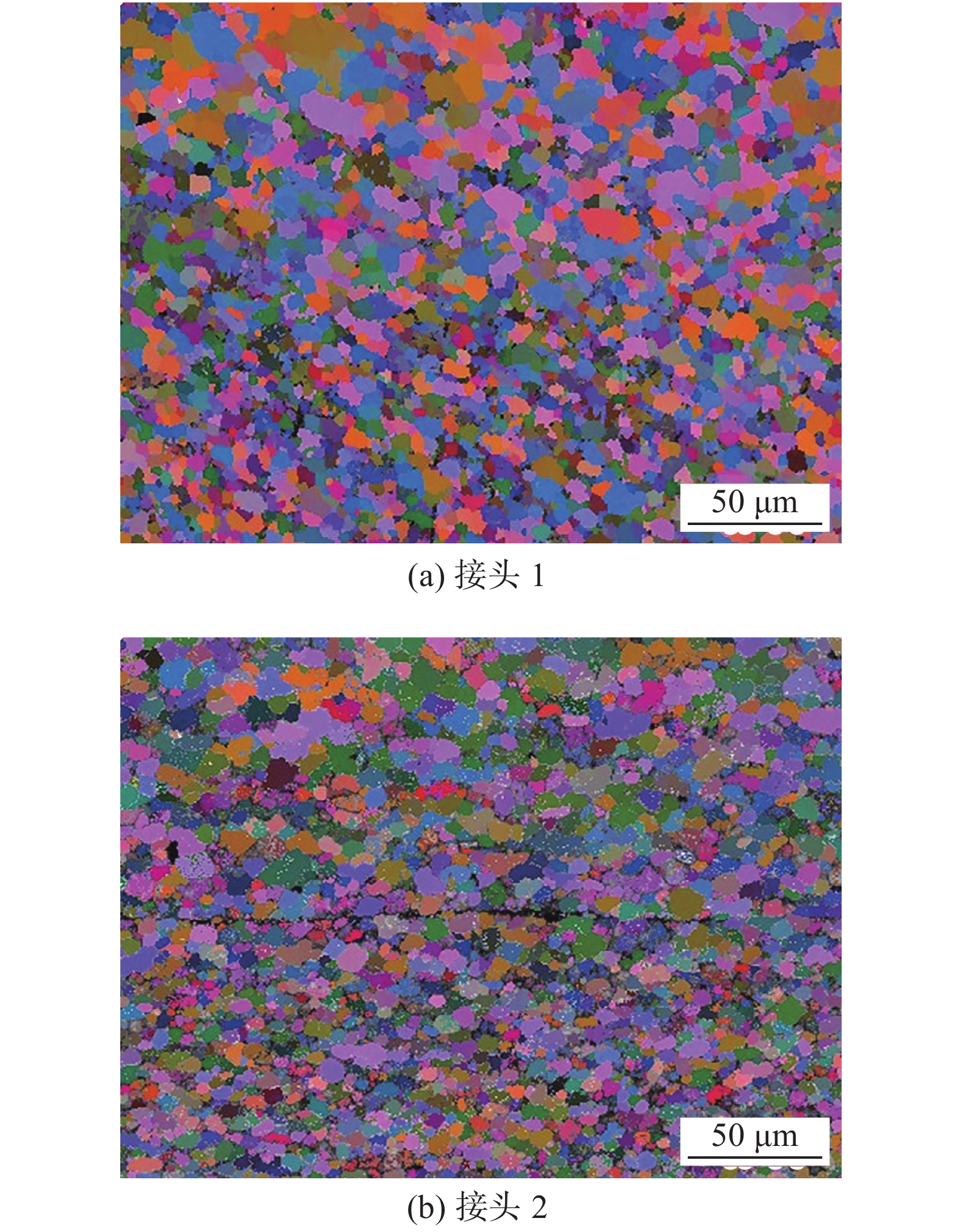

为研究缺陷附近晶粒分布特特征,对弱结合区域进行进一步的EBSD分析,接头1与2的欧拉图如图8所示. 由图8可知,接头1与2均为细小的等轴晶组织,证明此两组工艺参数均可提供充分的塑性变形热使焊缝发生动态再结晶. 下部晶粒由于更靠近焊核区中心,同时受搅拌针的二次搅动,与上部分相比晶粒更为细小. 在接头2的欧拉图中观察到弱结合呈沿晶分布特征,说明缺陷是在动态再结晶结束后出现. 该缺陷的微观形貌特征与“Z形线”类似,但形成机理与之不同,“Z形线”的形成是由于在焊接时铝合金塑性流动不充分,母材表面破碎的Al2O3氧化膜分布偏聚所导致[12],提高热输入后会消除缺陷,与试验中高热输入出现缺陷的结果相反.

在焊具旋转行进过程中,插入被焊材料的搅拌针与表面附近材料发生剪切摩擦,形成一层剪切塑性层,焊缝间隙的消除即依靠该塑形层与周围固相材料不断的混合搅动而完成[13]. 当塑性层内部剪切应变梯度较高时会导致塑形层与材料之发生滑动摩擦,引起弱结合缺陷形成. 文献[14]研究结果表明,在高焊接热输入下,前进侧等效塑性应变梯度较大,降低热输入有利于梯度缓和. 试验中接头1在低热输入下剪切层塑性应变梯度较低,塑性层与临近材料发生粘摩擦,避免了弱结合缺陷的形成. 相比之下接头2在高焊接热输入下剪切层塑性应变梯度较大,塑性层与临近材料发生滑动摩擦,导致形成弱结合缺陷.

4. 结论

(1) 利用静止轴肩搅拌摩擦焊方法采用高主轴转速匹配低焊接速度与低主轴转速匹配高焊接速度两种不同的焊接工艺参数焊接5A06铝合金T形全焊透角接头. 经验证在两种参数下均可获得无孔洞缺陷的焊接接头,接头中心存在2.4 mm焊缝重叠区,焊缝表面光滑,母材几乎无减薄发生.

(2) 在高主轴转速匹配低焊接速度时接头抗拉强度较低,为198 MPa,接头断裂在筋板侧;在低主轴转速匹配高焊接速度时接头抗拉强度较高,达到287 MPa,在第一道焊缝后退侧焊核区启裂,裂纹最终贯穿底板.

(3) 高主轴转速匹配低焊接速度的工艺参数会使搅拌针与周围材料发生滑动摩擦,导致焊缝重叠区上部与母材交界处出现弱结合缺陷,削弱接头力学性能. 在能够保证焊接时材料具有充分的焊接热进行塑性变形与动态再结晶的前提下,适当降低热输入可使搅拌针与周围材料的滑动摩擦转变为粘摩擦,有利于缺陷的消除.

-

表 1 5A06-H112铝合金化学成分 (质量分数, %)

Table 1 Chemical compositions of 5A06-H112 aluminum alloy

Mg Si Cu Fe Mn Cr Ni Ti Zn Al 0.75 0.78 0.10 0.26 0.5 0.10 0.04 0.10 0.10 余量 表 2 焊接参数

Table 2 Welding parameters

接头编号 主轴转速n/(r·min−1) 焊接速度v/(mm·min−1) 1 700 140 2 1 400 40 -

[1] 谢永辉, 杨新岐, 崔雷. 6061-T4铝合金单双道搅拌摩擦焊T型接头组织及性能[J]. 中国有色金属学报, 2015, 25(1): 72 − 79. doi: 10.1016/S1003-6326(15)63580-4 Xie Yonghui, Yang Xinqi, Cui Lei. Microstructure and property of 6061-T4 aluminum alloy T-joints by friction stir welding under single pass and double passes[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 72 − 79. doi: 10.1016/S1003-6326(15)63580-4

[2] 方远方, 张丽娜, 米彦龙, 等. 焊接位置对5083 铝合金搅拌摩擦焊T形接头性能的影响[J]. 焊接, 2021(11): 52 − 56. Fang Yuanfang, Zhang Lina, Mi Yanlong, et al. Influence of welding position on properties of 5083 aluminum alloy T-joints by friction stir welding[J]. Welding & Joining, 2021(11): 52 − 56.

[3] Derazkola H A, Kordani N, Derazkola H A. Effects of friction stir welding tool tilt angle on properties of Al-Mg-Si alloy T-joint[J]. CIRP Journal of Manufacturing Science and Technology, 2021, 33(5): 264 − 276.

[4] Kareem N, Salloomi. Fully coupled thermomechanical simulation of friction stir welding of aluminum 6061-T6 alloy T-joint[J]. Journal of Manufacturing Processes, 2019, 45: 746 − 754. doi: 10.1016/j.jmapro.2019.06.030

[5] Jesus J S, Costa J M, Loureiro A, et al. Assessment of friction stir welding aluminium T-joints[J]. Journal of Materials Processing Technology, 2018, 255: 387 − 399. doi: 10.1016/j.jmatprotec.2017.12.036

[6] 郝云飞, 马建波, 毕煌圣, 等. 铝合金T形接头静止轴肩搅拌摩擦焊接及组织性能分析[J]. 焊接学报, 2019, 40(7): 48 − 54. doi: 10.12073/j.hjxb.2019400180 Hao Yunfei, Ma Jianbo, Bi Huangsheng, et al. Analysis of microstructure and mechanical properties of the aluminum alloy T-joint welded by stationary shoulder[J]. Transactions of the China Welding Institution, 2019, 40(7): 48 − 54. doi: 10.12073/j.hjxb.2019400180

[7] 李冬晓, 张斌, 张俊林, 等. AA6061填丝FSW T形接头特征及动静载特性分析[J]. 焊接学报, 2021, 42(4): 62 − 68. doi: 10.12073/j.hjxb.20201109003 Li Dongxiao, Zhang Bin, Zhang Junlin, et al. Microstructure characteristics, static and fatigue properties of additive FSW T-joint of 6061 alloy[J]. Transactions of the China Welding Institution, 2021, 42(4): 62 − 68. doi: 10.12073/j.hjxb.20201109003

[8] 曾申波, 陈高强, 张弓, 等. T 形接头角接静轴肩搅拌摩擦焊三维流动特征[J]. 焊接学报, 2019, 40(12): 1 − 5. doi: 10.12073/j.hjxb.2019400002-y Zeng Shenbo, Chen Gaoqiang, Zhang Gong, et al. Three-dimensional flow characteristics of the T-joint by corner stationary shoulder friction stir welding[J]. Transactions of the China Welding Institution, 2019, 40(12): 1 − 5. doi: 10.12073/j.hjxb.2019400002-y

[9] 曾申波, 陈高强, 刘瞿, 等. T 型接头角接静轴肩搅拌摩擦焊缺陷研究[J]. 机械工程学报, 2020, 56(6): 193 − 199. doi: 10.3901/JME.2020.06.193 Zeng Shenbo, Chen Gaoqiang, Liu Qu, et al. Study on defects of T-joints by corner stationary shoulder friction stir welding[J]. Journal of Mechanical Engineering, 2020, 56(6): 193 − 199. doi: 10.3901/JME.2020.06.193

[10] 杨海峰, 赵洪运, 许欣欣, 等. 静轴肩搅拌摩擦焊2A14-T4铝合金T形接头的组织和性能[J]. 材料导报, 2021, 35(20): 20045 − 20051. doi: 10.11896/cldb.21010201 Yang Haifeng, Zhao Hogngyun, Xu Xinxin, et al. Microstructure and performance of 2A14-T4 aluminum alloy T-joint by SSFSW[J]. Materials Reports, 2021, 35(20): 20045 − 20051. doi: 10.11896/cldb.21010201

[11] Meng Xaingchen, Huang Yonngxian, Cao Jian, et al. Recent progress on control strategies for inherent issues in friction stir welding[J]. Progress in Materials Science, 2021, 115: 100706. doi: 10.1016/j.pmatsci.2020.100706

[12] Sato Y S, Takauchi H, Park S, et al. Characteristics of the kissing-bond in friction stir welded Al alloy 1050[J]. Materials Science and Engineering:A, 2005, 405(1-2): 333 − 338. doi: 10.1016/j.msea.2005.06.008

[13] Oosterkamp A, Oosterkamp L D, Nordeide A, et al. 'Kissing bond' phenomena in solid-state welds of aluminum alloys[J]. Welding Journal, 2004, 83(3): 225 − 231.

[14] Su Yu, Li Wenya, Patel Vivek, et al. Formability of an AA5083 aluminum alloy T-joint using SSFSW on both corners[J]. Materials and Manufacturing Processes, 2019, 34(15): 1737 − 1744. doi: 10.1080/10426914.2019.1669799

-

期刊类型引用(0)

其他类型引用(3)

下载:

下载: