Element loss behavior and compensation of additive manufacturing memory alloy

-

摘要: 在剖析增材制造过程中记忆合金元素烧损行为的基础上,以自制粉芯丝材为原料,采用电弧熔融沉积工艺制备了不同Mn,Si含量的系列FeMnSiCrNi合金,求解了Mn和Si两种易烧损元素的烧损率,拟合了烧损率与设计含量之间关系的数学模型,并通过合金的熔融沉积试验对该模型进行了验证. 结果表明,增材制造记忆合金元素烧损的主要形式为低沸点元素的选择性蒸发,其绝对烧损率与合金中所有易烧损元素设计成分近似呈现线性关系;验证试验结果显示,通过该模型设计所获得的记忆合金成分误差不超过4%,表明该理论模型具有较高的精度,可用于指导增材制造记忆合金成分的准确控制.Abstract: Based on the analysis of the element loss behavior of the memory alloy in the additive manufacturing process, a series of FeMnSiCrNi alloys with different Mn and Si contents were prepared by arc melting deposition using self-made powder cored wire as raw material. The burning loss ratios of Mn and Si elements is solved, and the mathematical model of the relationship between the burning loss ratio and the design content is fitted. The model is verified by melting deposition experiments. The results show that the main form of element burning loss of additive manufacturing memory alloy is the selective evaporation of low boiling point elements, and its absolute burning loss ratio is approximately linear with the design composition of all burnable elements in the alloy. Meanwhile, the verification experiment results show that the error of the composition of the memory alloy obtained by the model design is not more than 4%, which indicates that the theoretical model has high accuracy and can be used to guide the accurate control of the composition of the memory alloy in the additive manufacturing.

-

Keywords:

- powder core wire /

- arc additive manufacturing /

- element loss /

- component regulation

-

0. 序言

金属增材制造技术是一种可以实现部件直接由3D数据到实体的先进制造工艺,相比于传统制造工艺显著提高了生产效率和生产灵活性[1-3]. 电弧增材制造技术是一种典型的金属增材制造技术,以电弧作为高能热源熔化金属丝材进行逐层堆积快速成形零部件. 与基于粉末床熔融的技术相比,电弧增材制造可以构建高密度的部件,用于制造高性能产品[4-6].

由于加工过程中过多的热输入,导致现阶段电弧增材制造仍存在许多亟待解决的问题. 在金属增材制造中,部件是通过材料层层叠加来构建的,每一层都要经过反复加热和冷却. 这不仅导致了残余应力和应变的产生[7],在成型合金元素熔沸点差异较大的部件时还容易导致元素烧损进而影响综合性能,尤其是类似于FeMnSiCrNi这种性能受成分影响强烈的记忆合金[8-9]. 在定向能沉积工艺的研究中,Jandaghi等人[10]在激光深熔焊316不锈钢的研究发现,不锈钢中的Fe,Cr,Mn,Ni等元素都会发生挥发,但是由于合金中各金属元素在高温下的蒸发速率不同,导致焊缝中合金元素成分发生改变,并对焊缝强度、硬度等力学性能造成不利影响. Yuan等人[11]在研究5356铝的电弧增材制造中,发现随着Mg元素损失率的增加,电弧增材制造组分的抗拉强度和平均硬度降低,且固溶强化效果发生改变. 在解决元素烧损这个问题上,焊接工艺参数调节是最常用的方式. Hashemi等人[12]在研究气体保护钨极电弧焊焊接商用C86300(含0.6%Si,质量分数)时,通过改变焊接工艺参数调控热输入来减小元素烧损对焊缝组织性能的影响. 除调整工艺参数外,在焊接材料中添加中间元素保护易烧损元素也是一种可行的方式,但该方法多用于铸造中,在电弧增材制造方面的应用鲜有报道. 通过这些方法虽然能够减轻元素烧损的负面影响,但并不能完全消除. 对于记忆合金电弧增材制造过程中的元素烧损方面的研究更是少之又少.

通过研究电弧增材制造过程中合金的元素烧损的规律,调整焊接材料的成分,以达到调控成形部件元素成分的目的. 因此,采用成分复杂的铁基记忆合金Fe14Mn6Si9Cr5Ni作为研究对象,使用成分易调节的无添加药芯焊丝即粉芯丝材作为焊接材料,通过调整其中影响记忆性能关键元素Mn,Si含量,研究其在相同的工艺参数下的烧损规律,最后验证通过成分调控进一步解决元素烧损的可行性.

1. 试验方法

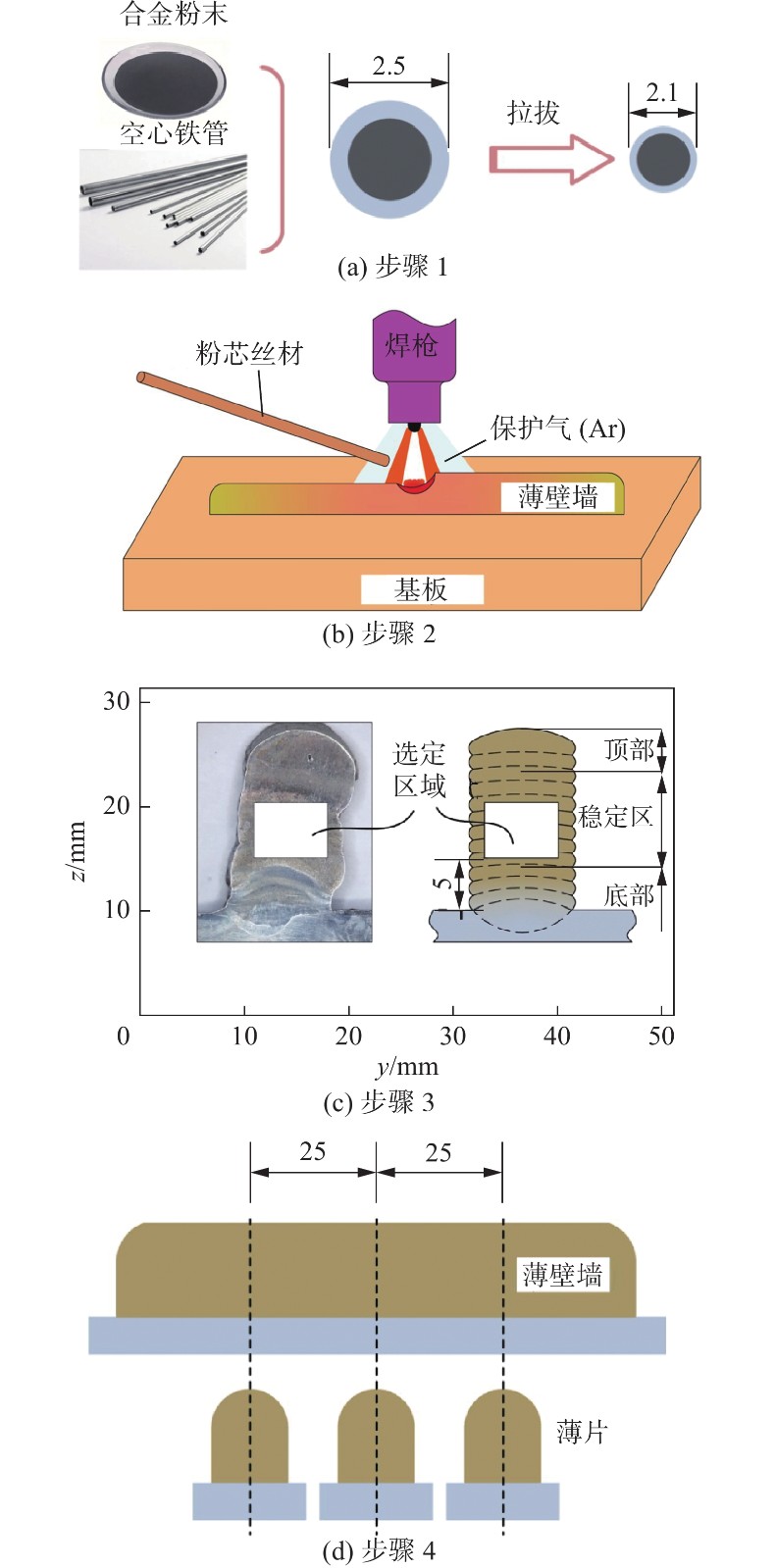

增材制造试验与成分测定的试验流程如图1所示. 电弧增材制造用材为自制粉芯丝材,由纯铁外皮与纯度高于99.9%的金属粉末组成. 粉芯丝材的制造工艺为:首先,将金属粉末按照表1所示的成分配比进行混合研磨;然后,将研磨均匀的合金粉末填入金属外皮内,用轧辊对两端口进行轧尖使其闭合;最后,经过拉丝模具逐步减径,拉拔成直径2.0 mm的粉芯丝材. 试验使用的电弧增材制造系统是实验室自主搭建的增材制造平台,该平台是由交直流两用焊机、自动送丝机、氩气供给模块、三轴机器人和预热平台5部分组成. 熔融沉积的工艺参数为:工作电流180 A,氩气气流量10 L/min,沉积速率0.5 m/min. 基体材料为304不锈钢板,预热温度200 ℃. 采用“之”字形沉积方式在基板上沉积出80 mm × 10 mm × 20 mm的薄壁墙.

表 1 试样设计成分(质量分数,%)Table 1. Design composition of sample试样编号 Mn Si Cr Ni Fe 1 14 6 9 5 余量 2 18 6 9 5 余量 3 22 6 9 5 余量 4 26 6 9 5 余量 5 14 8 9 5 余量 6 14 10 9 5 余量 沉积完成后,使用电火花线切割机取前、中、后3个间隔25 mm的厚度3 mm的薄片试样作为分析试样,切取薄壁墙中部稳定区域作为成分测定区域. 使用KF1600型箱式炉对试样进行1050 ℃ × 10 h均匀化处理以消除成分偏析,采用日立S-3400N型电子显微镜对试样中的元素含量进行测试. 为保证测量结果的准确性,取3个试样所测得的平均值作为最终测试结果. 为直观地表明元素在熔融沉积过程中的烧损量,采用式(1)计算元素的绝对烧损率η.

$$ \eta = 1 - \dfrac{{{m_i}^\prime M'}}{{{m_i}M}} $$ (1) 式中:M为沉积丝材质量;M′为沉积组织的质量;mi为元素i在丝材中的质量分数;mi′为沉积组织中元素i的质量分数.

2. 增材制造记忆合金的元素烧损行为

若要明确元素烧损的规律,需要对增材制造过程中所有可能影响成分变化的因素进行分析. 通过对增材制造相关的研究可知,在熔融沉积中原材料的损耗途径主要有蒸发、氧化、飞溅3种. 为方便研究,通过Simufact Welding软件对熔池温度进行模拟,在焊接电流180 A、沉积速率0.5 m/min、材料为Fe14Mn6Si9Cr5Ni时,熔池的最高温度约为2 700 K.

飞溅产生的原因较为复杂,且不能在保证焊缝质量的同时加以消除[13-14]. 飞溅是在焊丝熔化形成的液滴在过渡入熔池时出现的. 液滴由均匀的合金粉末熔化形成,可以认为与设计成分相同,即由飞溅带来的焊丝损失不会对最终部件成分造成影响.

氧化现象发生在熔池的凝固阶段. 此时熔融合金会迅速与空气中的氧气发生反应,并生成一层氧化膜覆盖在合金表面. 由于试验环境整体的氧气浓度较低,且薄壁墙降温速度快,最终生成的氧化膜很薄,仅为20 μm左右. 在氧化物的组成上,由Ellingham图及合金的选择性氧化理论可知[15],合金中元素的氧化程度由易到难分别为Si,Cr,Mn,Fe,Ni. 因此可以推断,在合金熔融沉积的过程中,沉积层表面生成的氧化物种类主要为SiO2,Cr2O3,MnO,Fe2O3等. 上述氧化物的熔点比熔池温度低,因此氧化层会在下一层沉积时发生重熔,其中SiO2的沸点最低,约为2 500 K,极易在重熔时蒸发,造成Si的氧化损失. 而其它氧化物的沸点均高于熔池温度,不会发生挥发. 此外,Ni氧化的难度在合金体系中远远高于其它元素,加之以最低的含量,可以认为在沉积过程中Ni没有氧化的发生.

元素蒸发即熔融合金在高于其熔点的状态下,金属元素通过液体表面扩散入空气的现象. 元素蒸发的速度与其平衡蒸气压p有关,纯金属在不同温度T下的平衡蒸气压计算方程可由式(2)计算[16].

$$ {{\rm{lg}} p = {{A}} + \dfrac{{{B}}}{T} + {{C}}{{\rm{lg}} }}T + {{D}}T + {{E}}{T^2} $$ (2) 式中:A,B,C,D,E为与元素本身有关的常数,对于合金中的主要元素,其平衡蒸气压方程常数值如表2所示.

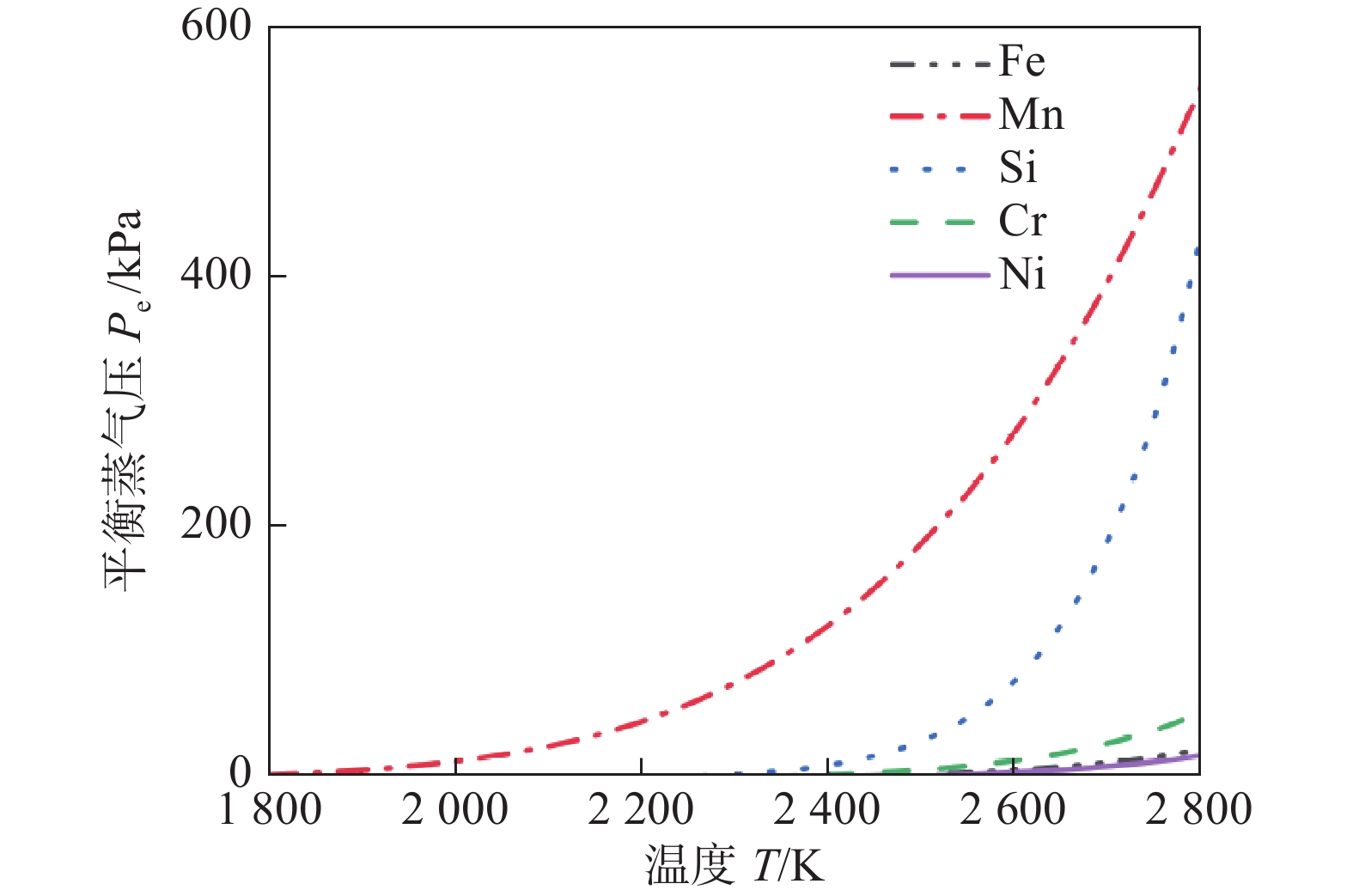

表 2 纯元素的平衡蒸气压方程常数Table 2. Equilibrium vapor pressure equation constant of pure element元素 A B C D E Fe 11.56 −19540 −0.6254 −2.7 × 10−9 2 × 10−13 Mn −123.9 −5990 47.07 −0.014 1.5 × 10−6 Si 315 −71384 −89.68 0.0083 −2.6 × 10−9 Cr −80.35 −12221 29.746 −0.0068 5.2 × 10−7 Ni −57.4 −13533 23.611 −0.0077 7.8 × 10−7 通过计算可得温度与平衡蒸气压的函数关系如图2所示. 从图2可以看出,在高温下Mn,Si的平衡蒸气压远远高于其它元素,表明这些元素更容易蒸发.

根据气体动力学与热力学理论, 合金熔体中某一元素i的烧损速率Ji 可由Langmuir方程计算[17],即

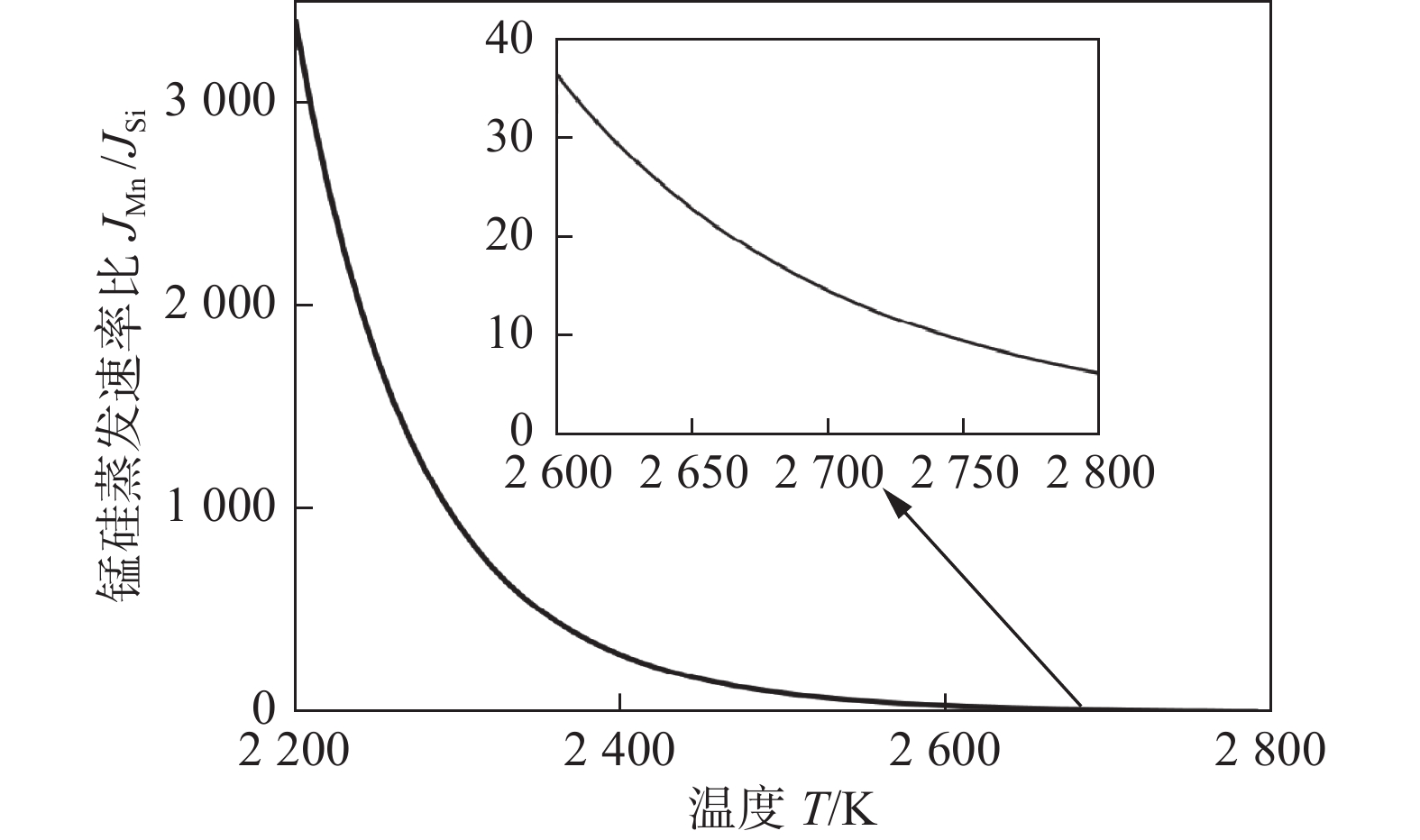

$$ {J_i} = 4.375 \times {10^{ - 4}}{\gamma _i}{X_i}P_i^0{\left( {\frac{{{M_i}}}{T_{\rm{0}}}} \right)^{\tfrac{1}{2}}} $$ (3) 式中:γi为元素i在合金熔体中的活度系数;Xi为合金熔体中元素i的摩尔分数;Pi0为纯元素i的饱和蒸气压;Mi为元素i的摩尔质量;T0为熔体热力学温度. 在电弧增材制造中,熔体在熔池内的温度极高,可视为理想的合金熔液,因此可将熔体各元素的活度系数近似为1. 将表2中的参数代入式(3),即可得出熔池中不同元素的烧损速率. 经计算可知,Mn,Si的蒸发速度是其余元素的1000倍以上,由此可以推断,在试验过程中的元素烧损绝大多数来源于Mn与Si的蒸发. 图3为目标成分14Mn6Si中Mn与Si的烧损速度与温度的关系. 由图3可知,随着温度的增加,二者的烧损速度比减小,而在温度较低时,二者的烧损速度有显著差异. 由烧损速率计算公式(3)可以得出,合金内某一元素的烧损速率仅与质量分数、温度有关. 质量分数越高,温度越高,烧损速率也越快. 在铁基记忆合金电弧增材制造过程中,元素蒸发是导致合金成分出现偏差的最主要原因,也是合金元素损失的最主要方式.

3. 烧损率计算模型的建立与验证

表3为试样的化学成分. 从表3可以看出,与设计成分相比所有试样中的Cr,Ni,Fe元素的质量分数都出现不同程度的上升,而Mn,Si元素则出现明显的下降. 由此可以推测,FeMnSiCrNi合金在电弧熔融沉积过程中发生了针对Mn及Si的烧损.

表 3 试样的化学成分(质量分数,%)Table 3. Chemical compositions of sample试样编号 Mn Si Cr Ni Fe 1 8.86 4.52 9.70 5.41 71.50 2 11.77 4.66 9.85 5.50 68.22 3 14.90 4.83 10.06 5.57 64.63 4 18.26 4.99 10.21 5.64 60.90 5 9.01 6.18 9.76 5.44 69.61 6 9.22 7.83 9.83 5.46 67.66 基于前文对增材制造中元素损耗形式的分析中可知,合金中Ni基本不氧化,蒸发速率也极低,即可以认为焊丝中的Ni全部过渡至部件中. 因此,在熔融沉积过程中合金总烧损质量∆M可由式(4)计算.

$$ \Delta M=M \left(1-\frac{m^{}_{\rm{Ni}}}{{m^{}_{\rm{Ni}}}^{\prime} }\right) $$ (4) 将式(4)与式(1)联立,即可求得Mn,Si元素的绝对烧损率,如表4所示. 从表4可知,元素的烧损率在不同试样中变化较大.

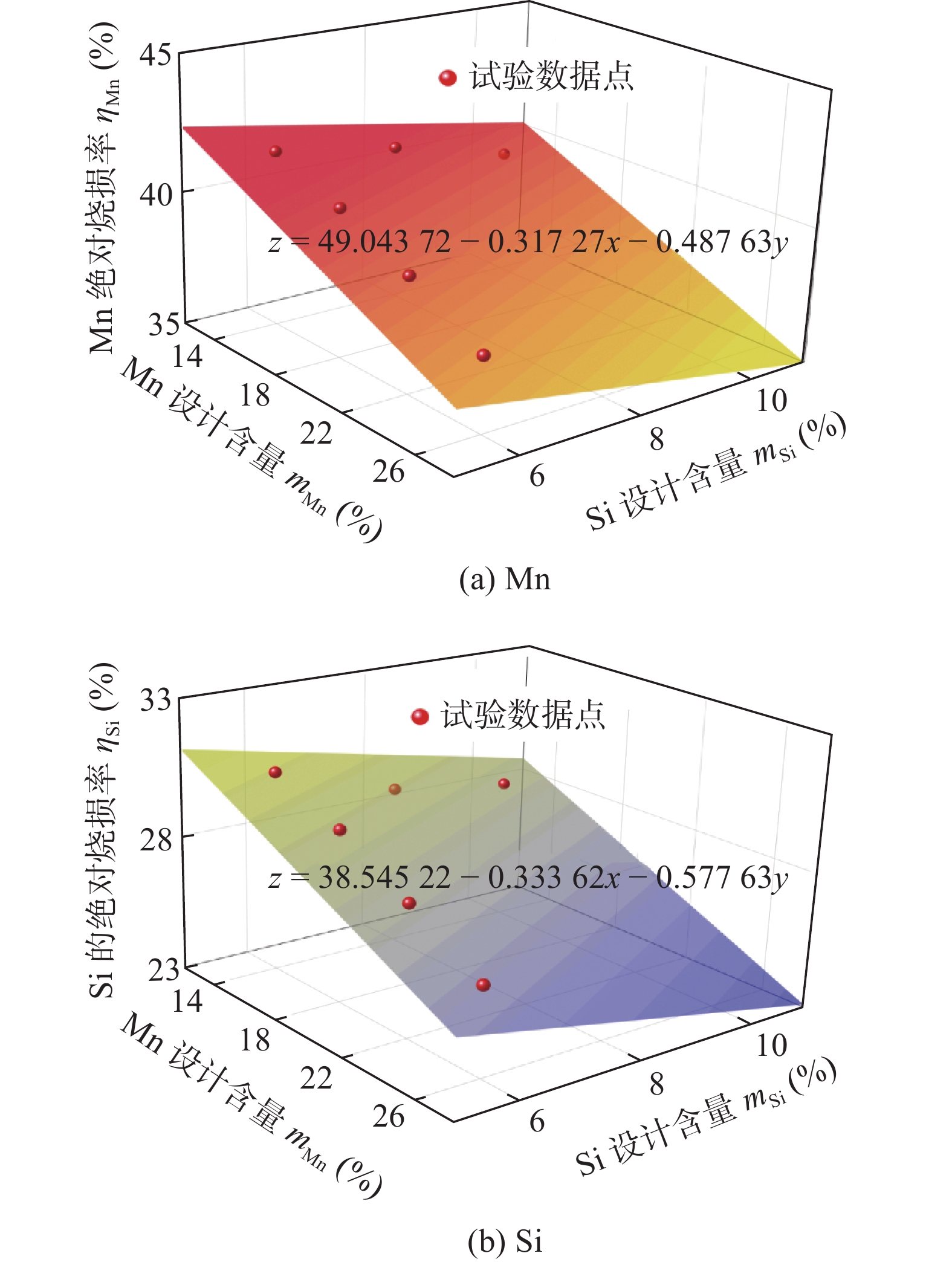

表 4 Mn和Si的绝对烧损率(%)Table 4. Absolute burning loss ratios of Mn and Si试样编号 Mn Si 1 41.52 30.39 2 40.51 29.31 3 39.25 27.84 4 37.76 26.26 5 40.80 28.91 6 39.67 28.27 由于增材制造影响参数众多,难以得到一个极为准确的关系,故在此选用最简单的线性关系作为定量研究的方式. 因此,使用Origin数据处理软件对元素烧损率与设计含量进行线性拟合,得到的结果如图4所示. 由图4可知,Mn与Si的绝对烧损率都呈现出随含量增加烧损量下降的现象. 且不同元素对其烧损率的影响因子不同,分析认为这是由于含量变化导致熔池温度发生改变引起的. 在电弧增材制造的过程中,某一点的温度变化可分为3个阶段:升温阶段(Ⅰ)、高温阶段(Ⅱ)和降温阶段(Ⅲ).

由图2可知,元素蒸发的速度随温度升高快速增大,蒸发量的绝大部分也发生在高温阶段. 将表1中的1号试样作为基准试样,当Mn或者Si含量增加时,在高温阶段对应元素蒸发速度增加,元素汽化吸收的潜热增加,进而降低了熔池的最大温度,使得单位浓度烧损速率下降,降低了元素的烧损量与整体烧损率. 相对于Mn,Si蒸发所需要吸收的热量更多,对峰值温度的降低效果更强,因此绝对烧损率受Si的影响更大,这也是拟合结果中Si对烧损率的影响大于Mn的原因.

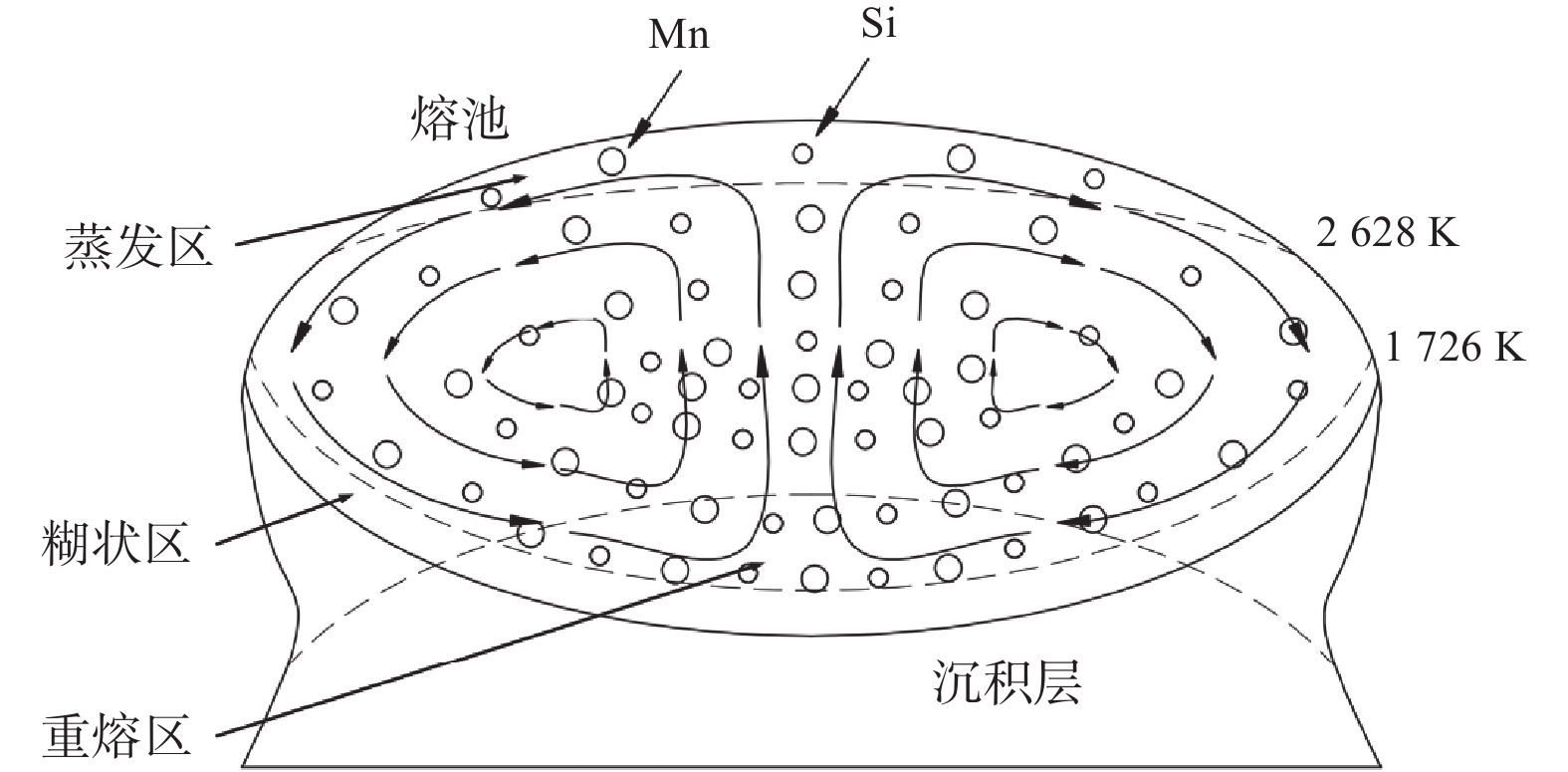

从对蒸发速率与实际烧损量的分析可知,Mn的最大烧损速度为Si的6倍左右,而实际烧损量却只有3倍左右,分析认为这种差异是Langmuir方程的适用条件引起的. 在理论计算中,默认的条件是熔体表面各元素浓度是恒定不变的,然而在增材制造中则不然. 图5为熔融沉积过程中的元素流动示意图.基于熔融沉积变化过程中温度的变化趋势可知,熔池在高温阶段完全形成,此时也是元素蒸发最为迅速的时候. 熔池在表面张力和热力的作用下沿正、反两个方向迅速流动,将熔池内部的Si,Mn等源源不断地送至蒸发区,然而由于Si在熔池中的密度最小,会使得Si更容易聚集在熔池上部. 在降温阶段,熔池的底部和侧面开始凝固,模糊区大量凝固生成的枝晶将溶质元素向上排挤,使其富集,随着凝固的不断进行,Si也在顶部形成宏观偏析. 此时温度已经低于Si的沸点,Si已经不再蒸发,最终使得Si在表面一层严重富集,最终在与空气的接触中氧化形成SiO2. 该氧化层以及在顶部富集的Si在下一层沉积时会发生蒸发造成Si的二次烧损,大大增加了Si的实际烧损量.

通过前文对试验数据的分析可知,熔融沉积后的组织元素含量与设计时的元素含量的关系为

$$ {m_i}^\prime = \frac{{{m_i}(1 - {\eta _i})}}{{1 - \eta }} $$ (5) 式中:ηi为元素i的绝对烧损率;η为合金的整体烧损率. 合金的整体烧损率可近似为易烧损元素的蒸发率之和. 基于对合金元素的蒸发机制分析得知,易烧损元素的绝对烧损率与整个合金中所有易烧损元素的含量有关,即

$$ {\eta _i} = a + {k_i}{\text{ }}{m_i} + \sum\limits_{j = 1}^{n - 1} {{k_j}{m_j}} $$ (6) 式中:a,ki,kj为受电弧能量密度场影响的数值,可通过对烧损率与设计成分的线性拟合得到; n为合金中易烧损元素的种类数量. 在试验中拟合所得烧损率关系为

$$ \left\{ {\begin{array}{*{20}{c}} {{\eta _{{\text{Mn}}}} = 49.043\;72 - 0.317\;27{m_{{\text{Mn}}}} - 0.487\;63{m_{{\text{Si}}}}} \\ {{\eta _{{\text{Si}}}} = 38.545\;22 - 0.333\;62{m_{{\text{Mn}}}} - 0.577\;63{m_{{\text{Si}}}}} \end{array}} \right. $$ (7) 为验证式(7)的准确性,设立目标成分Fe16Mn7.5Si9Cr5Ni用以验证. 用x表示设计成分中Mn的含量,用y表示设计成分中Si的含量. 因此合金的绝对烧损率η可表示为

$$\begin{aligned}\eta =&x\left(49.043\;72-0.317\;27x-0.487\;63y\right) + \\& y\left(38.545\;22-0.333\;62x-0.577\;63y\right)\end{aligned} $$ (8) 将目标成分代入式(5)中,即

$$ \left\{ {\begin{aligned}& {\left( {100 - \eta } \right) \times 16 = x \left[ {100 - \left( {49.043\,72 - 0.317\,27x - 0.487\,63y} \right)} \right]} \\& {\left( {100 - \eta } \right) \times 7.5 = y \left[ {100 - \left( {38.545\,22 - 0.333\,62x - 0.577\,63y} \right)} \right]} \\ \end{aligned}} \right. $$ (9) 经计算 mMn = 22. 7 ,mSi = 9 ,mCr = 8. 02 ,mNi = 4. 458,mFe = 55.73. 设计成分为Fe22.7Mn9Si8Cr4.5Ni,在相同的工艺条件下所得的合金成分为Fe15.75Mn7.25Si9.05Cr5.09Ni,与目标成分符合较好,最大相对误差小于4%,表明该理论模型具有较高的精度,可用于指导增材制造记忆合金成分的准确控制.

上述试验亦为类似于FeMnSiCrNi合金增材制造部件的实际成分的精确调控提出一种新思路. 对于沸点差异较大的合金,元素高温蒸发是影响其成分准确性的首要因素. 通过对电弧增材制造工艺的仿真预测熔池内温度,选定合适的工艺使熔池温度在满足工艺要求下让大部分元素的蒸发速度处于一个极低的水平. 在此工艺条件下,通过试验确定低沸点元素的绝对烧损率和设计含量之间的函数关系,进而得到增材制造部件中设计含量与实际含量的计算方程,通过调整设计含量达到精确调控实际含量的目的.

4. 结论

(1)经电弧熔融沉积后,所研究的FeMnSiCrNi合金的所有试样中均出现低沸点元素Mn,Si含量下降,而其余高沸点元素含量上升的现象. 这表明在电弧增材制造中易发生针对低沸点元素的选择性烧损,这与基于Langmuir方程的计算结果相一致.

(2)电弧熔融沉积的试样中Mn,Si绝对烧损率均随着其含量的增加而降低. 这是因为随着易烧损元素浓度的提高,元素蒸发烧损吸收的汽化潜热增大使得熔池最高温度下降,从而降低了比烧损速度与绝对烧损率.

(3)在电弧增材制造过程中,熔池融凝特性使得合金中的Si元素在熔池表面产生宏观偏析,进而在重熔时产生的二次烧损. 这是Si元素的主要烧损形式,同时也是在试验中实际烧损量与理论烧损速度产生巨大差异的原因.

(4)建立了电弧熔融沉积前后的成分关系式并调整设计成分,获得的沉积组织成分与预期误差小于4%. 这表明在电弧增材制造过程中,在工艺一定的条件下可通过少量试验获得易烧损元素的绝对烧损率的近似函数,进而通过公式调整设计成分以达到较准确的实际成分.

-

表 1 试样设计成分(质量分数,%)

Table 1 Design composition of sample

试样编号 Mn Si Cr Ni Fe 1 14 6 9 5 余量 2 18 6 9 5 余量 3 22 6 9 5 余量 4 26 6 9 5 余量 5 14 8 9 5 余量 6 14 10 9 5 余量 表 2 纯元素的平衡蒸气压方程常数

Table 2 Equilibrium vapor pressure equation constant of pure element

元素 A B C D E Fe 11.56 −19540 −0.6254 −2.7 × 10−9 2 × 10−13 Mn −123.9 −5990 47.07 −0.014 1.5 × 10−6 Si 315 −71384 −89.68 0.0083 −2.6 × 10−9 Cr −80.35 −12221 29.746 −0.0068 5.2 × 10−7 Ni −57.4 −13533 23.611 −0.0077 7.8 × 10−7 表 3 试样的化学成分(质量分数,%)

Table 3 Chemical compositions of sample

试样编号 Mn Si Cr Ni Fe 1 8.86 4.52 9.70 5.41 71.50 2 11.77 4.66 9.85 5.50 68.22 3 14.90 4.83 10.06 5.57 64.63 4 18.26 4.99 10.21 5.64 60.90 5 9.01 6.18 9.76 5.44 69.61 6 9.22 7.83 9.83 5.46 67.66 表 4 Mn和Si的绝对烧损率(%)

Table 4 Absolute burning loss ratios of Mn and Si

试样编号 Mn Si 1 41.52 30.39 2 40.51 29.31 3 39.25 27.84 4 37.76 26.26 5 40.80 28.91 6 39.67 28.27 -

[1] Lee Y Sr, Kirka M M, Dinwiddie R B, et al. Role of scan strategies on thermal gradient and solidification rate in electron beam powder bed fusion[J]. Additive Manufacturing, 2018, 22: 516 − 527. doi: 10.1016/j.addma.2018.04.038

[2] 陈国庆, 树西, 张秉刚, 等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报, 2018, 39(8): 123 − 128. doi: 10.12073/j.hjxb.2018390214 Chen Guoqing, Shu Xi, Zhang Binggang, et al. State-of-arts of electron beam freeform fabrication technology[J]. Transactions of the China Welding Institution, 2018, 39(8): 123 − 128. doi: 10.12073/j.hjxb.2018390214

[3] Chen X, Li J, Cheng X, et al. Effect of heat treatment on microstructure mechanical and corrosion properties of austenitic stainless steel 316L using arc additive manufacturing[J]. Materials Science & Engineering A, 2018, 715: 307 − 314.

[4] Biswal R, Zhang X, Syed A K, et al. Criticality of porosity defects on the fatigue performance of wire + arc additive manufactured titanium alloy[J]. International Journal of Fatigue, 2019, 122(5): 208 − 217.

[5] Szost B A, Terzi S, Martina F, et al. A comparative study of additive manufacturing techniques: Residual stress and microstructural analysis of CLAD and WAAM printed Ti-6Al-4V components[J]. Materials & Design, 2016, 89: 559 − 567.

[6] Zhao Pengkang, Fang Kui, Tang Cheng, et al. Effect of interlayer cooling time on the temperature field of 5356-TIG wire arc additive manufacturing[J]. China Welding, 2021, 30(2): 17 − 24.

[7] Raut L P, Taiwade R V. Wire arc additive manufacturing: A comprehensive review and research directions[J]. Journal of Materials Engineering and Performance, 2021, 30(7): 4768 − 4791. doi: 10.1007/s11665-021-05871-5

[8] Maji B C, Krishnan M, Gouthama, et al. Role of Si in improving the shape recovery of FeMnSiCrNi shape memory alloys[J]. Metallurgical and Materials Transactions, 2011, 42(8): 2153 − 2165. doi: 10.1007/s11661-011-0651-x

[9] 牛锐锋, 林冰华, 王亚妮, 等. 铝合金脉冲激光焊Mg元素烧损行为及接头硬度分布[J]. 焊接学报, 2010, 31(3): 81 − 84,117. Niu Reifeng, Lin Binghua, Wang Yani, et al. Evaporation loss of Mg element in pulsed laser welding of 5A05 aluminum alloy and distribution of micro-hardness of welding joint[J]. Transactions of the China Welding Institution, 2010, 31(3): 81 − 84,117.

[10] Jandaghi M, Parvin P, Torkamany M J, et al. Alloying element losses in pulsed Nd: YAG laser welding of stainless steel 316[J]. Journal of Physics D: Applied Physics, 2008, 41(23): 225503.

[11] Yuan Tao, Yu Zhanliang, Chen Shujun, et al. Loss of elemental Mg during wire + arc additive manufacturing of Al-Mg alloy and its effect on mechanical properties[J]. Journal of Manufacturing Processes, 2020, 49: 456 − 462. doi: 10.1016/j.jmapro.2019.10.033

[12] Hashemi M, Halvaee A. Effect of GTAW parameters on structure and mechanical properties of C86300 weld joint[J]. Transactions of the Indian Institute of Metals, 2014, 67(5): 741 − 752. doi: 10.1007/s12666-014-0397-4

[13] Shareef I, Martin C. Effect of process parameters on weld spatter in robotic welding[J]. Procedia Manufacturing, 2020, 48: 358 − 371.

[14] 张恒铭, 石玗, 李春凯, 等. 极性对细直径自保护药芯焊丝CMT下熔滴过渡及焊缝成形的影响[J]. 焊接学报, 2021, 42(8): 75 − 81. doi: 10.12073/j.hjxb.20210419001 Zhang Hengming, Shi Yu, Li Chunkai, et al. Effect of electrode polarity on droplet transfer and spatter mechanism in CMT arc welding with fine diameter selfshielded flux cored wire[J]. Transactions of the China Welding Institution, 2021, 42(8): 75 − 81. doi: 10.12073/j.hjxb.20210419001

[15] 冯志文. Fe-Al-Mn合金选择性氧化及TWIP钢表层氧化膜的制备研究[D]. 常州: 常州大学, 2021. Feng Zhiwen. Study on selective oxidation of Fe-Al-Mn alloy and preraration of oxide film on TWIP steel surface[D]. Changzhou: Changzhou University, 2021.

[16] Cari L Yaws. Handbook of vapor pressure [M]. Elsevier Inc, Amsterdam, The Netherlands, 1995.

[17] 魏恺文, 王泽敏, 曾晓雁. AZ91D镁合金在激光选区熔化成形中的元素烧损[J]. 金属学报, 2016, 52(2): 184 − 190. Wei Kaiwen, Wang Zemin, Zeng Xiaoyan. Element loss of AZ91D magnesium alloy during selective laser melting process[J]. Acta Metallurgica Sinica, 2016, 52(2): 184 − 190.

-

期刊类型引用(3)

1. 刘筱,谢莉,肖罡,朱必武,詹海鸿,李伟奇. 激光熔化沉积Al-Mg-Sc-Zr合金元素烧损及缺陷分析. 机械工程材料. 2025(01): 59-64 .  百度学术

百度学术

2. 王宏宇,黄金雷,陈胜,朱建,毛计洲. 基于Cu-Al-Fe合金的粉芯丝材增材制造理论及其温度场分析. 焊接学报. 2023(04): 111-119+136 .  本站查看

本站查看

3. 朱长顺,毛计洲,王宏宇,黄金雷,朱建. 粉芯丝材激光增材制造Fe-xMn-6Si-9Cr-5Ni合金记忆性能. 焊接学报. 2023(07): 102-108+135 .  本站查看

本站查看

其他类型引用(3)

下载:

下载: