Arc spraying Ag-based coating on aluminum alloy surface and its low-temperature soldering behavior

-

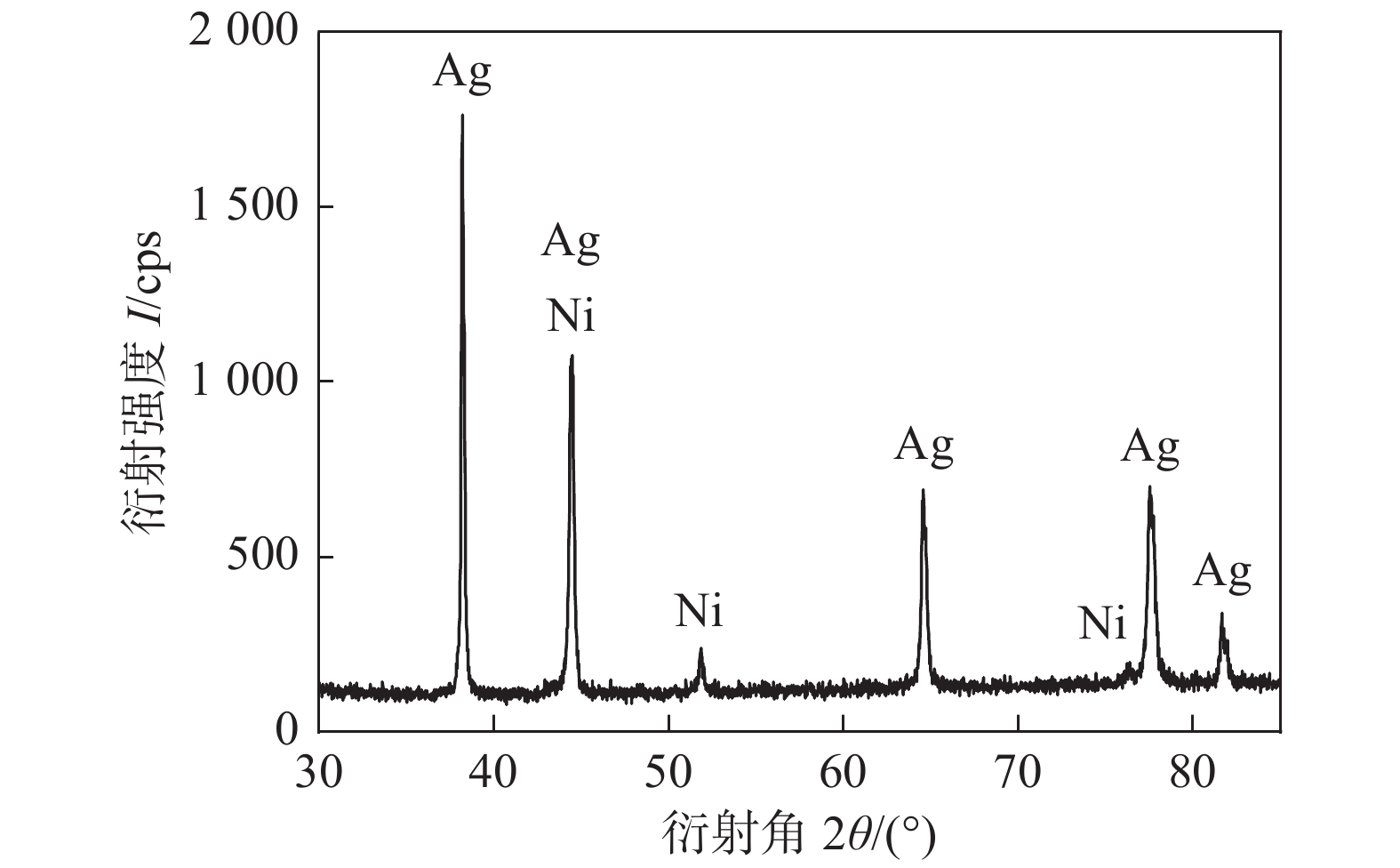

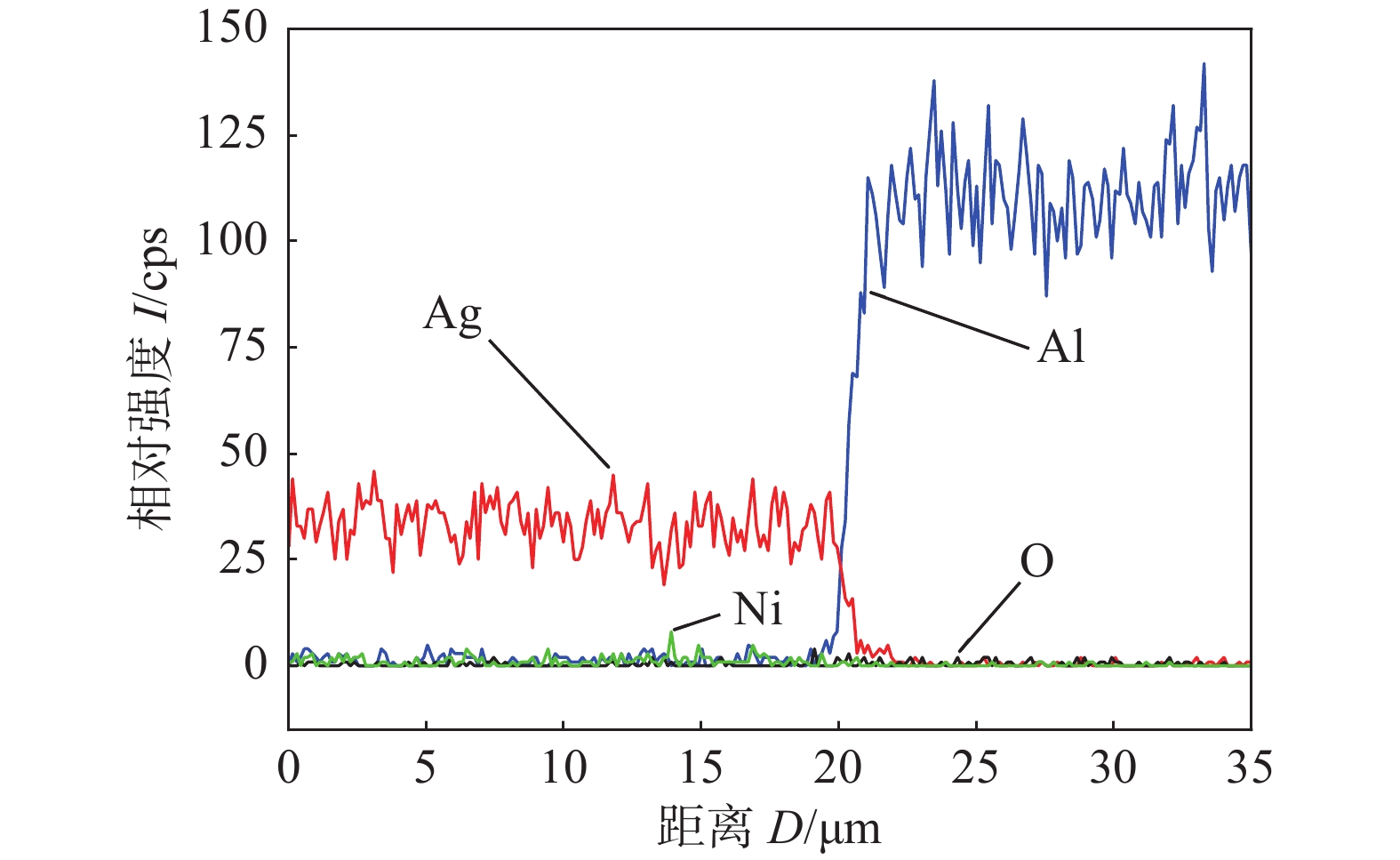

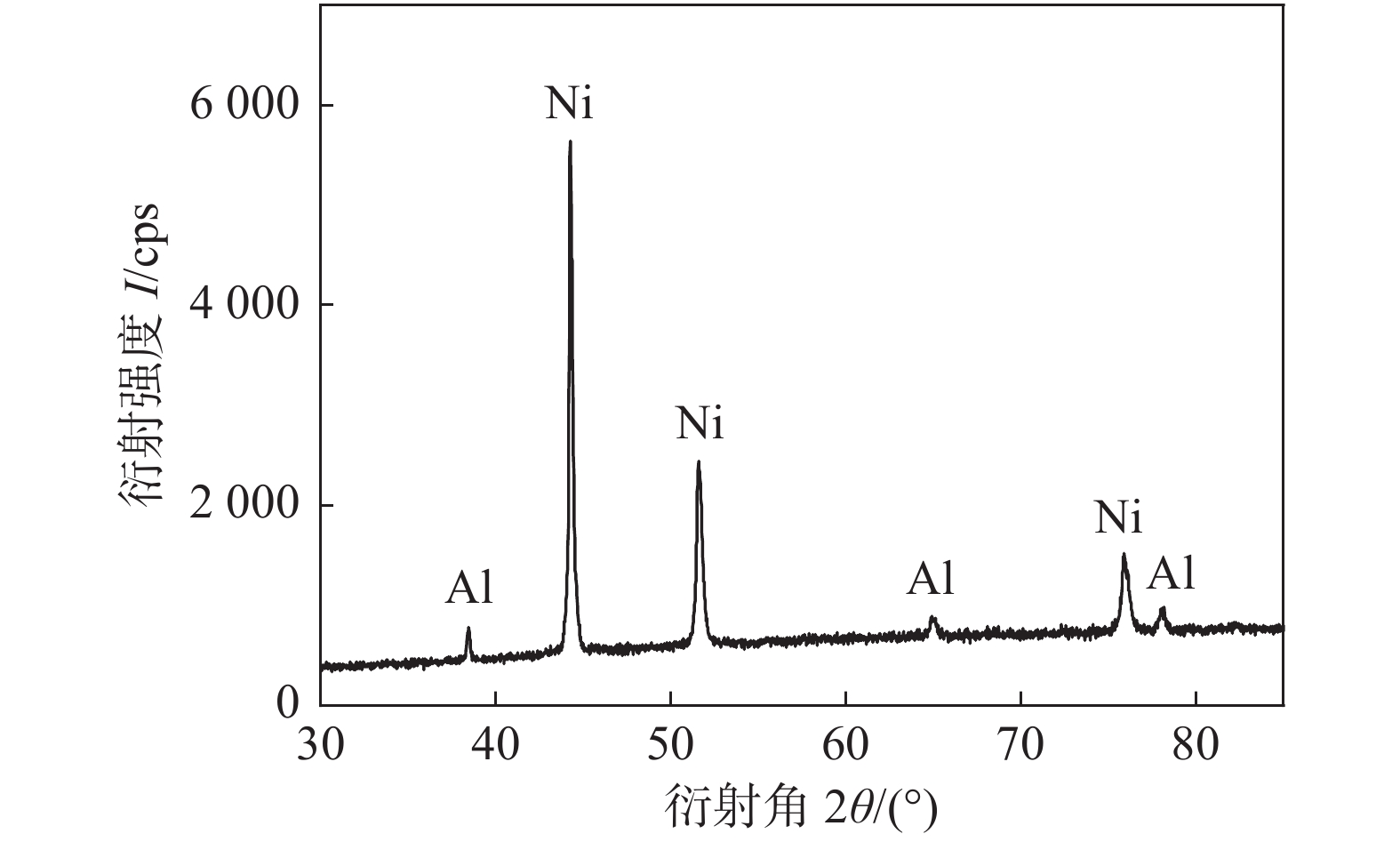

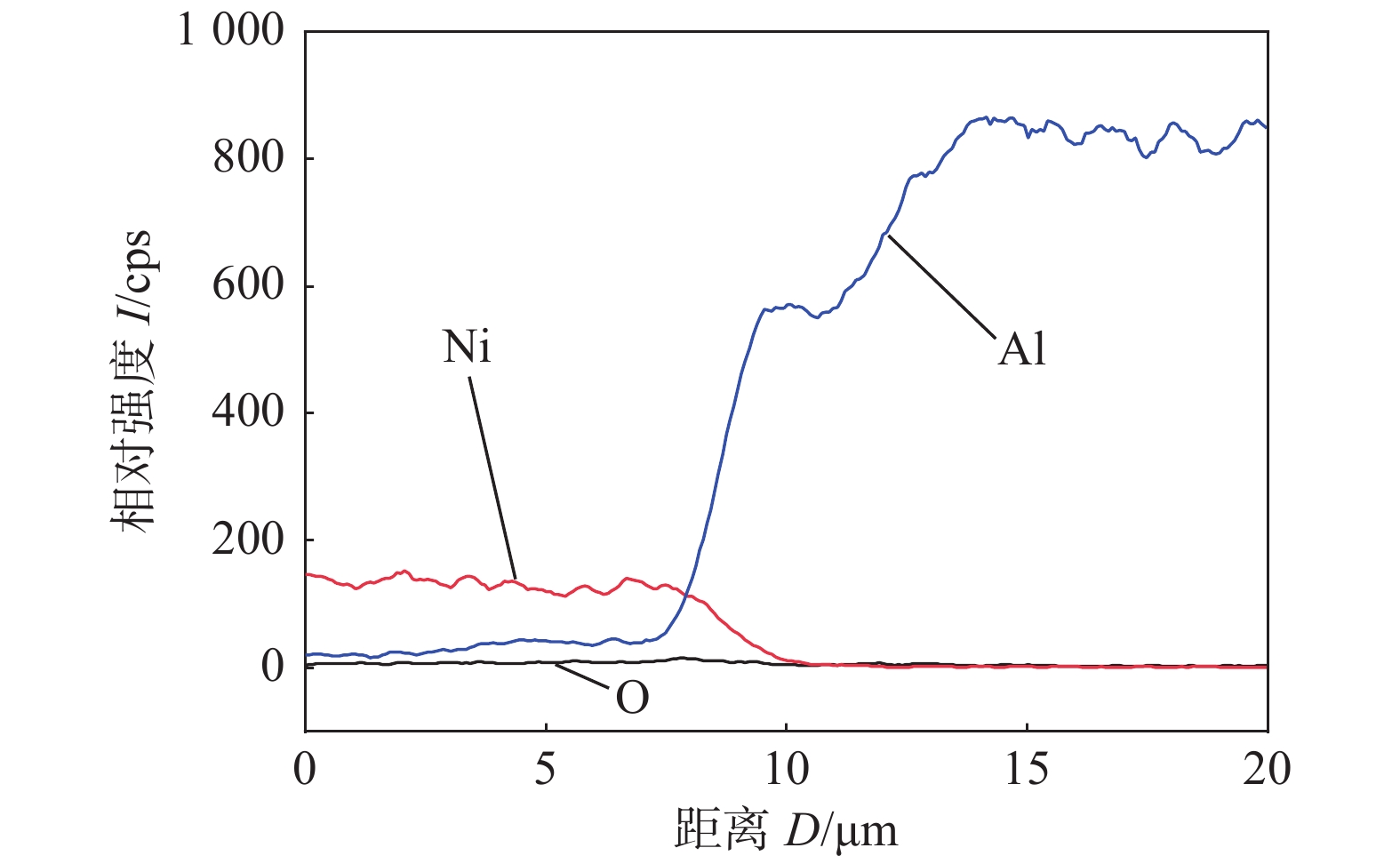

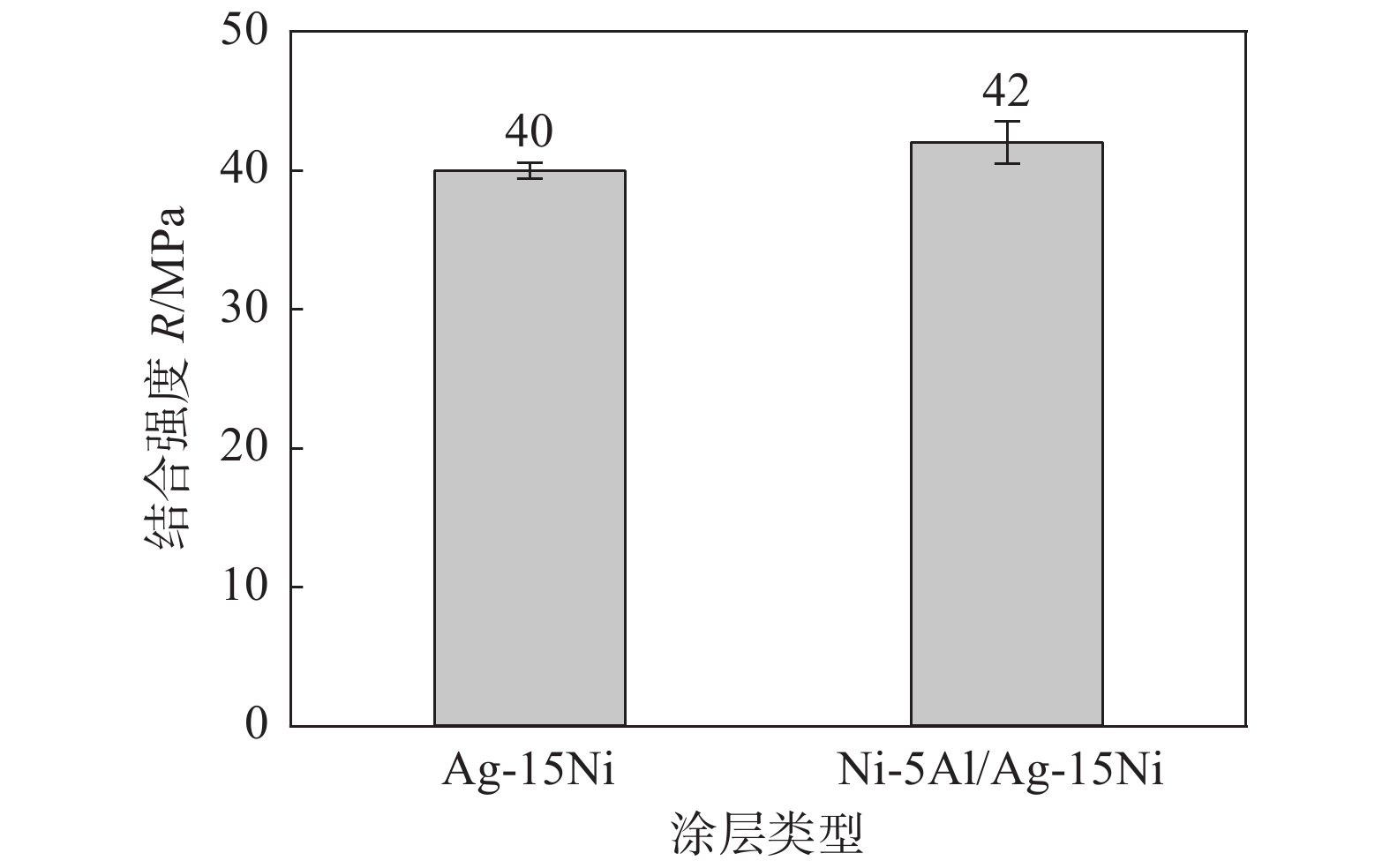

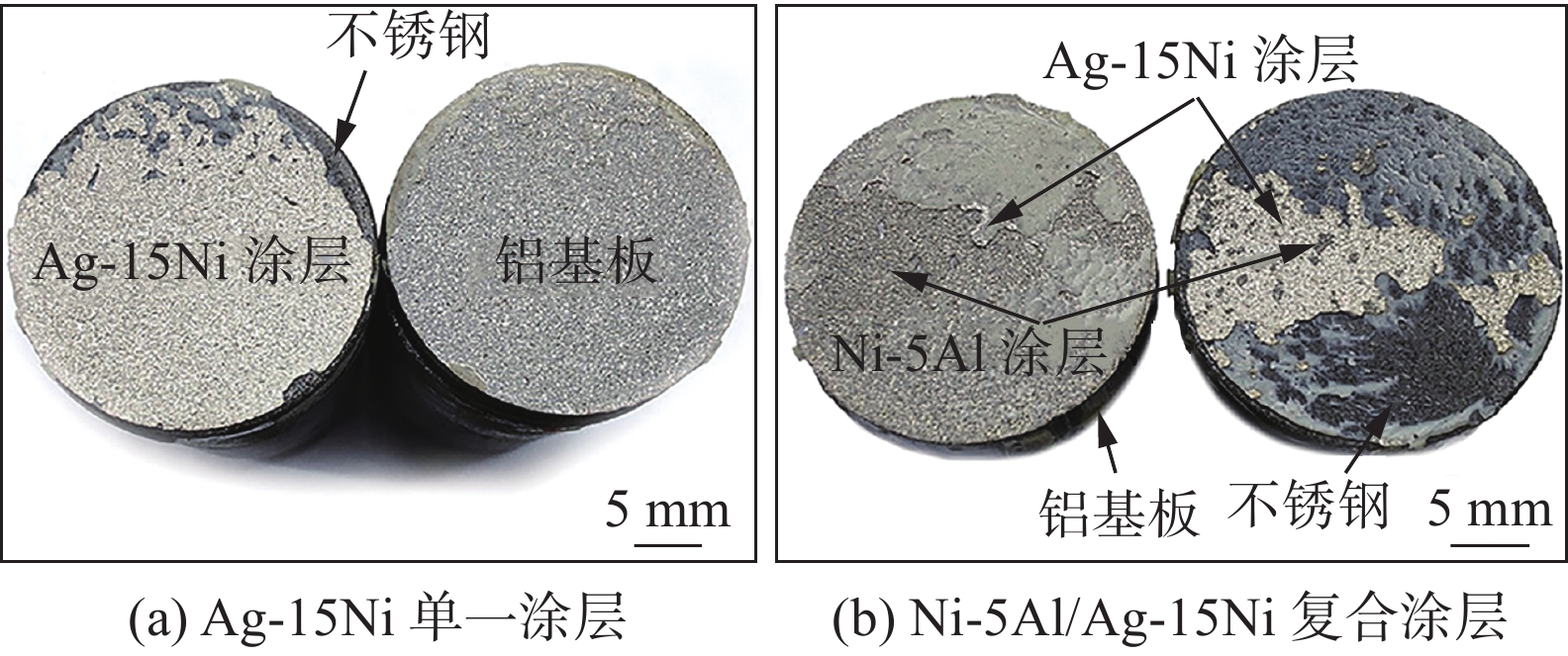

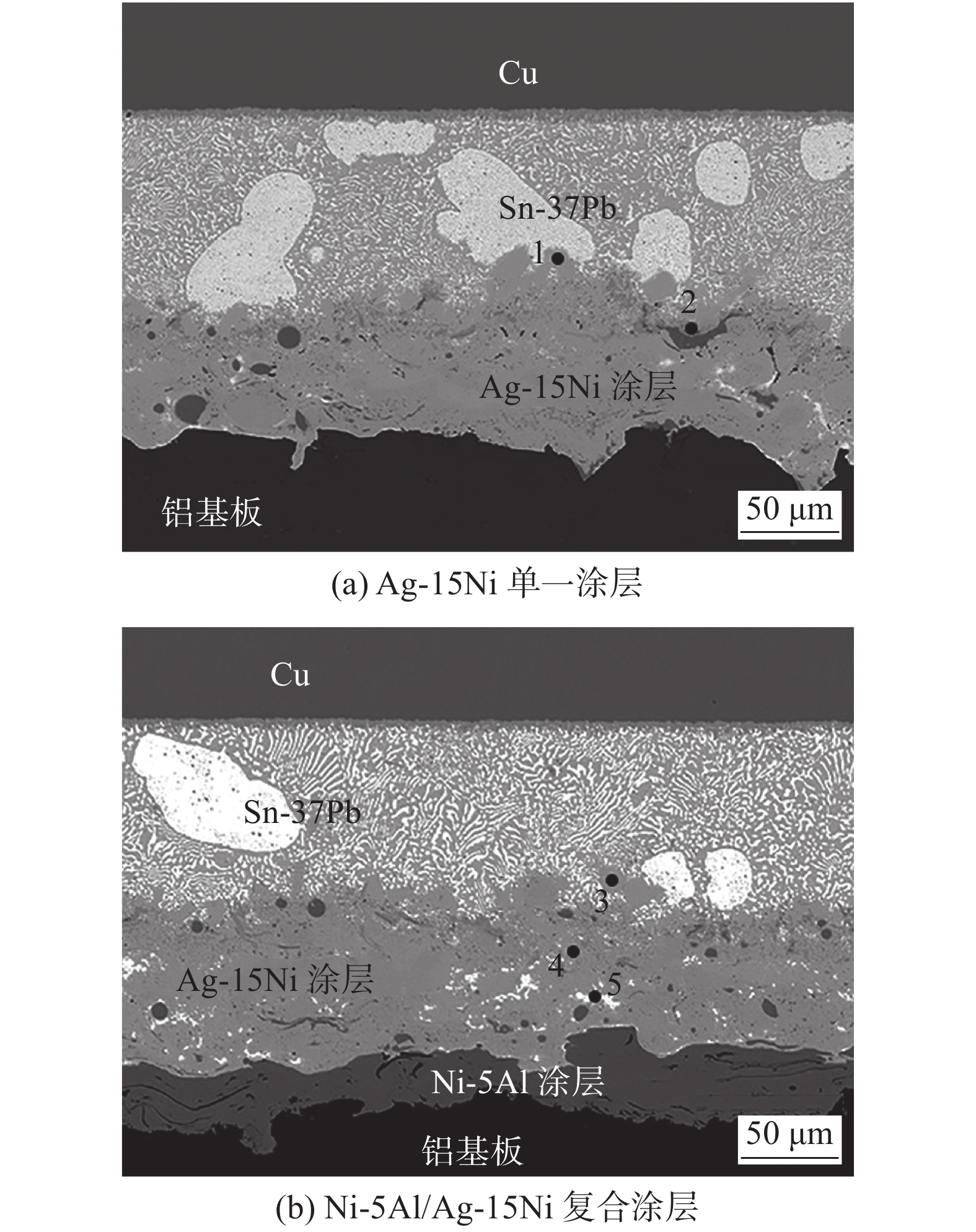

摘要: 在波导器件中,铝合金壳体较差的润湿性制约了其与微带电路板之间大面积、可靠低温钎焊连接. 通过电弧喷涂技术在5A06铝合金表面制备了厚度约为80 μm的Ag-15%Ni(质量分数)单一涂层和Ni-5%Al/Ag-15%Ni(质量分数)复合涂层,以提升Sn-Pb钎料在其表面的润湿性. 对比研究了两种涂层的显微结构、涂层界面结合性能、低温钎焊行为及钎焊接头剪切失效机制. 结果表明,涂层与铝合金基板间形成了良好的界面结合,并且两种涂层均具有较好的低温焊接性. 其中,Ag-15%Ni单一涂层与铝合金基板的结合强度为40 MPa,喷涂后铝合金基板与T2紫铜形成的钎焊接头抗剪强度为26 MPa. 相较而言,Ni-5%Al /Ag-15%Ni复合涂层展现出更佳的涂层结合强度(42 MPa)和钎焊接头抗剪强度(31 MPa).Abstract: In waveguide devices, large-area and reliable low-temperature soldering bonding between the aluminum alloy shell and the microstrip circuit board were difficult because of the poor wettability of the Al alloy. In this study, Ag-15%Ni coating layer and Ni-5%Al/Ag-15%Ni composite coating layers with a thickness approximately of 80 μm were prepared on the surface of 5A06 Al alloy by arc spraying technology to improve the wettability of Sn-Pb alloy solder on the Al alloy surface. Comparable studies were performed on the microstructure, interfacial bonding behavior, low-temperature soldering behavior of the two kinds of coating layers, and the shearing failure mechanism of joints were investigated. Results showed that sound interfacial bonding was realized between the coating layer and the Al alloy substrate. Moreover, the two kinds of coating layers both exhibited good solderability at low-temperature. The bonding strength between the Ag-15%Ni coating layer and the Al alloy substrate was 40 MPa, and the shear strength of the soldering joint formed by the sprayed aluminum alloy substrate and T2 copper was 26 MPa. While, the Ni-5%Al/Ag-15%Ni composite coatings exhibited better bonding strength with the Al alloy substrate (42 MPa) and higher shear strength of the soldering joint (31 MPa) than the Ag-15%Ni single coating layer.

-

0. 序言

激光熔覆技术是现如今主流的增材制造技术之一,具有非常广阔的工程应用前景[1-4].激光熔覆与传统的堆焊技术,如冷焊堆焊、非熔化极惰性气体保护焊(TIG焊)[5-6]、熔化极惰性气体保护焊(MIG焊)[7-8]和等离子堆焊[9-10]等技术相比,具有更少的热输入或更好的成形性能等优势[11].此外,激光熔覆可以加工多种材料,包括在传统方法中普遍认为不能焊接的材料[12].但由于激光熔覆中材料和基体的熔化、凝固、冷却都是在极其短暂的时间里完成的,所以在工艺不当时会出现熔合不良,尺寸精度低,气孔,裂纹等微观缺陷[13-16].熔合不良缺陷会使零件的疲劳强度远远低于锻件[17].因此,减少熔合不良缺陷是提高激光熔覆质量的重要环节.

激光熔覆技术中将单道沉积层的宽度与高度的比值称为宽高比[18].其中,熔高随着送粉速率的增大而增大,随着扫描速度的降低而减小;熔宽随着扫描速度的增大而下降,随着粉末粒径的增大而增大[19].当宽高比过低时便会产生熔合不良缺陷.

在熔合不良缺陷的研究方面,张凤英等人[20]研究认为熔合不良缺陷产生的主要原因是激光快速成形特征参量控制不当. 王维[21]研究发现搭接率和z轴单层行程的匹配是形成熔合不良缺陷的直接因素. 王志坚[22]研究发现激光熔覆实际工艺参数和设定参数之间的差异导致熔池的形状变化是成形结构变形的主要原因,并提出了通过定量改变成形结构局部的工艺参数来改善成形结构的局部几何特征不均匀的控形方法. Everton等人[23]研究发现选择导致材料过熔化或欠熔化的参数组合会导致孔隙率增加. Majumdar等人[24]研究发现激光熔覆层显微组织中存在着的微孔隙数量随着扫描速度的增加而减少,在中粉末流速下,孔隙率含量最小. 为了获得最佳的熔覆效果,Chryssolouris等人[25]认为增加熔覆层深度和最小合金化区,送粉速率应保持较低,加工速度应较高.这些研究主要集中在激光工艺对熔合不良缺陷影响规律上,而对于道间搭接时熔合不良缺陷的产生机制缺乏比较深入的研究.

激光熔覆时,如果采用低宽高比的单道熔覆参数进行多道搭接熔覆,容易出现熔合不良缺陷,通常会改变激光工艺以减少宽高比,消除道间搭接的熔合不良缺陷.为了揭示激光熔覆中道间熔合不良产生的机理,通过对激光熔覆工艺进行改进,进而减少甚至消除熔合不良,从而通过对低宽高比时道间搭接熔合不良缺陷产生机制的研究,得出减少熔合不良缺陷产生的方法.通过此方法可以提高激光熔覆的沉积效率,扩展激光熔覆的工艺窗口.

1. 试验方法

试验选用尺寸200 mm × 50 mm × 10mm的 45号钢板材为基体材料,试验前打磨并用酒精除油去除表面油污与杂质.粉末材料为气雾化法制备的316L合金粉末,粒度为200 ~ 300目.基体和粉末化学成分如表1所示.试验前将粉末置于120 ℃干燥箱中干燥30 min以上.

表 1 基板和粉末的化学成分(质量分数,%)Table 1. Chemical compositions of the substrate and the powder名称 C Mn Si Cr Ni Mo Fe 316L粉末 ≤0.03 ≤2.0 ≤1.0 16.0 ~ 18.0 10.0 ~ 14.0 2.0 ~ 3.0 余量 45号钢基体 0.42 ~ 0.50 0.5 ~ 0.8 0.17 ~ 0.37 ≤0.25 ≤0.30 — 余量 试验设备采用自建的激光增材再制造系统,试验选用RFL-A1000D/B/10/A/W型的光纤输出半导体激光器,最高功率1 kW,光斑直径2 mm.设计了不同送粉速率的单道熔覆试验,采用表2所示的工艺参数进行多道熔覆搭接试验,并将熔覆截面进行制样.

表 2 激光单道垂直熔覆试验参数Table 2. Parameters of laser single-channel vertical cladding test试验编号 功率

P/kW送粉速率

vs /(g·min−1)扫描速度

v/(mm·s−1)1 1 16 5 2 1 20 5 3 1 24 5 4 1 28 5 尾道重熔对比试验分为水平方向试验和竖直方向试验.水平方向的激光熔覆尾道重熔试验在水平放置的45号钢上进行3道激光熔覆,进行第4道熔覆时关闭粉末,并采用相同的扫描速度进行重熔;竖直方向的激光熔覆尾道重熔试验为将45号钢竖直放置,熔覆头相应的旋转到水平方向,采用相同的激光参数自下而上的做尾道重熔试验.图1为尾道重熔对比试验示意图,试验工艺参数如表3所示.

表 3 激光熔覆层尾道重熔试验参数Table 3. Parameters of laser cladding tail channel remelting test试验

编号功率

P/kW送粉速率

vs /(g·min−1)重熔功率 P1/kW 扫描速度

v/(mm·s−1)搭接率 η(%) a 1 20 0.6 5 50 b 1 20 0.8 5 50 c 1 20 1 5 50 d 1 24 1 5 50 e 1 28 1 5 50 对不同宽高比的单道熔覆层选用ABAQUS软件进行搭接重熔的温度场模拟,激光重熔是非线性多物理场的分析过程[26],选择使用间接热力耦合对激光重熔过程进行温度场求解.文中选择的单元为Heat Transfer的八节点三维实体单元(DC3D8)类型,使用间接热力耦合对激光重熔过程进行温度场求解,各试样的初始温度统一为室温状态,设置基体和熔覆层的初始温度为25 ℃,激光光斑为2 mm,按照50%的搭接率设置热源位置. 以5 mm/s的速度加载1 kW的激光热源,能量吸收率保持不变.

尾道倾斜熔覆试验是在水平放置的45号钢板上进行三道激光熔覆,熔覆头竖直向下,试验工艺参数如表4所示. 在第四道熔覆时熔覆头倾斜45°,并且只熔覆一半.熔覆头倾斜方向如图2所示.

表 4 尾道倾斜熔覆试验参数Table 4. Parameters of tail tilted cladding test编号 功率

P/kW送粉速率

vs /(g·min−1)扫描速度

v/(mm·s−1)搭接率

η(%)A 1 16 5 50 B 1 20 5 50 C 1 24 5 50 试验结束后,均使用线切割机将每个试样沿垂直于激光扫描方向的横截面进行切割并制备金相试样.试样进行制样磨样抛光后,使用AXIO Scope.A1型光学显微镜及ZEISS EVO 18型扫描电子显微镜观察固液界面线和微观形貌.

2. 试验结果与分析

2.1 宽高比与熔合不良关系探索

2.1.1 单道熔覆试验

图3为不同送粉速率下单道熔覆试样截面的金相照片.随着送粉速率的增加,沉积层厚度增加,重熔区减少.从表5可以看出,熔覆头竖直向下时,随着送粉速率的增加,宽高比逐渐从3.36 减少到1.62.从图3d可以看出,当送粉速率达到28 g/min时,所呈现出来的单道形貌已不再适合熔覆,其熔覆层边界截面处的切线与基板所呈角度为锐角,对激光起到了遮蔽作用,因此后续不再设计送粉速率为28 g/min试验.

表 5 激光单道垂直熔覆试验结果Table 5. Results of laser single-channel vertical cladding test编号 熔覆层宽度w/μm 熔覆层高度h/μm 宽高比 r a 2 052.04 610.04 3.36 b 2 068.16 809.72 2.55 c 2 088.13 998.21 2.09 d 2 059.38 1 274.46 1.62 2.1.2 不同送粉速率下垂直激光头多道搭接

图4为不同送粉速率下激光多道熔覆搭接金相照片. 由图4可知,随着送粉量的提高和宽高比的降低,熔合不良缺陷愈发的明显,开始出现熔合不良缺陷的道数逐渐提前. 当送粉速率为16 g/min即宽高比大于3时,并未产生明显道间熔合不良;当送粉速率达到24 g/min即宽高比小于2.5时,每次搭接都产生了道间熔合不良.

由上述试验现象可得出,在进行激光熔覆多道搭接时,宽高比越低越容易产生熔合不良缺陷.

2.1.3 尾道重熔试验

为了探究宽高比如何影响道间熔合不良的产生,设计了尾道重熔试验. 图5为激光重熔试验的试验结果. 由图5可以观察到,最后一道激光重熔将前一道熔覆层熔化并且流至基板;重熔功率较低的图5a和图5b试样与送粉速率较高的图5e试样中,基板熔深较浅;不同功率下的基板上方均有沉积物.激光熔覆搭接过程中,熔池主要是由前一道熔覆层熔化后流淌至基板形成.图5a、图5b和图5e的最后一道激光重熔区域与前一道熔覆层的边角交界处均可以看到孔隙,图5b圈中为最后一道重熔与前一道熔覆之间产生的孔隙形貌,空隙呈三角形,空隙的底部和一侧并未熔化,说明上部熔池中的熔融熔滴可以翻越一小部分未熔区和基板上的熔池区相连.翻越的熔融液滴会将激光遮蔽使得前一道熔覆层的边缘区域和一小部分基板未被熔化,从而出现熔合不良的缺陷.

图6为立面基板上尾道重熔试验的试样截面金相照片.由图6可知,立面上的熔覆搭接尾道重熔试验与水平基面上的试验并无明显区别,前一道熔覆层仍然熔化后向基板区域进行了流动.故重力在凸起部位的熔融液滴向基板翻滚的过程中影响较小,其向基板的翻滚动力可能源自熔池对流过程.Marangoni对流是熔池内液体流动的主要形式[27],熔池可能在Marangoni对流的作用下,中心液面下压,周围液面凸起,并向外鼓出,当已沉积区域的熔池鼓出部位和基板熔池相接,两部分熔池就会联通,形成一个熔池.这说明当宽高比越低时,已沉积区域的鼓出部位越多,从而越快与基板熔池相接,形成道间熔合不良缺陷.

2.2 温度场模拟

在激光重熔过程中,激光束的能量传输到基板及基板内部和熔池内的热传递满足方程,即

$$ q = - \lambda \frac{{{\rm{d}}t}}{{{\rm{d}}x}} {\boldsymbol{n}} $$ (1) 式中:

$q$ 为热流密度,J/(m2·s);$\lambda $ 为导热系数,W/(m·℃);$\dfrac{{{\rm{d}}t}}{{{\rm{d}}x}}$ 为温度梯度,℃/m;n为该点等温线上的法向单位矢量.边界条件已知物体边界和物体接触的流体的换热系数与流体温度,即

$$ q = \alpha ({t_{\text{H}}} - {t_{\text{L}}}) $$ (2) 式中:α为对流换热系数,选用值20;tH为固体表面的温度;tL为周围环境流体的温度.

选用高斯体热源模型,热源方程为

$$ {\rm{q}}(x,y) = \frac{{6Q(H - \eta h)}}{{\text{π} {r^2}{H^2}\left( {2 - \eta } \right)}}{{\rm{e}}^{\left[\tfrac{{ - 3({x^2} - {y^2})}}{{{r^2}}}\right]}}$$ (3) 式中:

$\eta $ 为吸收率,取0.22;Q为激光功率,为1 kW;r为激光焦点处光斑半径,为2 mm;H为体热源作用深度.材料属性选择45号钢进行建模,设定初始温度为25 ℃,激光光斑为2 mm,按照50%搭接率进行模拟.

图7为所建模型的温度场分析,在激光光斑所在位置的网格上取A,B,C三点,A点位于熔覆层凸起部位的温度最高点,B点位于熔覆层与基板接触的交线上,C点位于基板上的温度最高点.由图可知凸起部位的熔覆层上的A点在搭接重熔时温度最高,其次是位于基板上的C点,最后是位于熔覆层与基板接触的B点.这与2.1.2小节中的试验现象是相吻合的,对提出的熔覆层不同位置处的散热差异性进行了证明.

为了说明产生熔合不良缺陷的完整过程,绘制了熔合不良产生过程示意图如图8所示. 激光照射到熔覆层边缘处,与熔覆层上端交点为A,底部交点为B,与基板交点为C.在A,C处激光直接照射,而在B处,由于B所在的位置为斜面,因此激光在B处被拉长,能量密度相对于A,C两处更低;B处的激光入射角度较大,吸收率降低.同时熔池的冷却主要靠基材的热传导过程,A,B,C 3处的结构特征导致冷却效率不同.A处的散热最慢,C次之,B最快,故相较于B点而言A,C两处更易熔化.A处熔化后,凸起的区域熔化成液态,在对流的作用下向两侧鼓起,达到一定程度时和C处的熔池相连,此时B处激光照射被遮挡,形成空隙,如果后续激光能量持续输入使重熔区域向基材延伸,这个空隙可能会被重熔掉,如果激光能量不足或者送粉量较大,重熔较浅,这个空隙最终会被保留,进而演变为熔合不良缺陷.

熔覆层熔合不良的产生机理为:由于熔覆层有几何形貌的差异,使得不同的位置处的熔覆层存在散热的差异.一方面,当熔覆层越厚时,凸起部位的熔覆层散热性越差,因此凸起部位的熔覆层会先熔化,而处于熔覆层边缘出的内凹表面散热性较好,因此熔化速度较慢;另一方面,前一道熔覆层与基板相接的侧表面过于对于基板而言接近垂直,激光照射在其上面的光斑会被大幅度拉长,激光能量密度也随之降低,很难熔化.凸起部位的熔覆层熔化流淌下来后,遮蔽了激光对熔覆层边缘的照射,进一步阻碍了熔化,从而出现了熔合不良缺陷.

2.3 改善熔合不良缺陷验证试验

图9为尾道倾斜搭接的试验结果.如图9所示,图9上方图为前三道垂直熔覆的试样,均有熔合不良现象产生,且送粉速率越高,产生的熔合不良缺陷越严重.当送粉速率为20,24 g/min时,已沉积区域根部出现内凹现象.图9下方图为熔覆头倾斜45°后进行第四道熔覆金相图,第四道沉积层高度较低,沉积区域的中心位置向右偏移.送粉速率较低时搭接区域无熔合不良现象.送粉速率较大时的熔合不良缺陷也有所减少.从图9c可以看到,第四道沉积层向内凹区域填充.

为了更好地说明倾斜熔覆头如何改善熔合不良缺陷,如图10所示,倾斜熔覆头45°后,由于入射角的改变,使得B点的激光吸收率变高,且此时激光相对于垂直照射基板而言并没有被拉长,即激光能量密度变高,从而可以和A,C处同时熔化形成熔池,此外,保持光斑中心位置不变的情况下,熔覆头倾斜后A点向右偏移,已沉积区域上的搭接区域减少,导致倾斜后的沉积区域中心位置右移,从而已沉积区域熔池内的熔融液滴减少,减少了熔融液滴的翻滚. A,B,C 3处熔池相连并捕捉粉末,最终形成新的熔覆层.此过程可以最大限度减少熔合不良缺陷的产生.

图11为不同送粉速率下激光熔覆头倾斜45°多道搭接熔覆层截面的金相图.由图11可知,当45°倾斜激光头进行熔覆后,激光熔合不良的缺陷明显被改善,当送粉速率过高时,如图11c所示,熔覆层的熔深变浅,熔覆层交接处仍存在细小的熔合不良孔隙,但相较于相同工艺下垂直激光头的试样,熔合不良的孔隙明显变小.

由上述分析可知 ,倾斜激光头后增大了单道熔覆层的宽高比,降低了不同位置处散热性及对激光吸收率的差异性,使得原本难熔化甚至不熔化的区域熔化并产生熔池,从而减少甚至避免熔合不良缺陷的形成.

3. 结论

(1)由于熔覆层有几何形貌的差异,使得不同的位置处的熔覆层存在散热的差异.已沉积区域边缘靠上部分形状凸起,激光辐照其表面时散热较慢,较快熔化. 边缘根部激光能量输入较低同时形状内凹,散热较快,较慢熔化,靠上凸起部分熔融液体翻出并越过根部和基材的熔化部分联通,导致熔覆层根部与激光隔绝形成了空隙,产生了熔合不良缺陷.宽高比越低越容易产生道间熔合不良缺陷.

(2)为了减少这种熔合不良缺陷的产生,根据熔合不良的产生机制设计了倾斜熔覆头单层多道搭接试验,结果表明,倾斜熔覆头可以有效减少熔合不良缺陷的产生.

-

表 1 涂层的制备参数

Table 1 Preparation parameters of the coatings

涂层类型 电弧喷涂

丝材喷涂电压

U/V喷涂电流

I/A喷枪移动速度

v/(m·min−1)喷枪口到工件

距离S/cm气体压力

P/MPa气源

类型Ag-15Ni单一涂层 Ag-15Ni 34 280 10 15 0.6 纯N2 Ni-5Al/Ag-15Ni

复合涂层Ni-5Al 34 150 10 18 0.6 纯N2 Ag-15Ni 34 280 12 15 0.6 纯N2 表 2 Ag-15Ni涂层内局部位置的元素含量(原子分数, %)

Table 2 Elemental compositions in local positions inside the Ag-15Ni coating layer

测试点 Ni Al Ag O 1 97.36 — 2.64 — 2 7.27 ― 92.73 ― 表 3 Ni-5Al涂层内部局部位置的元素含量(原子分数, %)

Table 3 Elemental compositions in local positions inside the Ni-5Al coating layer

测试点 Ni Al Ag O 1 13.59 56.28 ― 30.13 2 88.31 11.69 ― ― 表 4 Ni-5Al/Ag-15Ni复合涂层内部局部位置的元素含量 (原子分数, %)

Table 4 Elemental compositions in local positions inside the Ni-5Al/Ag-15Ni composite coating layer

测试点 Ni Al Ag O 1 21.85 ― 78.15 ― 2 8.80 ― 91.20 ― 表 5 不同涂层钎焊接头中局部位置的元素含量(原子分数,%)

Table 5 Elemental compositions in local positions inside the soldered joints with different coating layer

测试点 Ni Cu Ag Sn Pb 主要物相 1 ― ― 66.02 31.57 2.41 Ag3Sn 2 6.99 41.66 ― 44.74 6.61 (Cu,Ni)6Sn5 3 ― ― 76.16 23.84 ― Ag3Sn 4 ― ― 73.55 26.45 ― Ag3Sn 5 ― ― ― 37.57 62.43 Sn-Pb过共晶 -

[1] 苑博. 微带天线大面积钎焊技术研究[J]. 焊接技术, 2019, 48(4): 39 − 41,47. doi: 10.13846/j.cnki.cn12-1070/tg.2019.04.011 Yuan Bo. Research on large-area brazing technology of microstrip antenna[J]. Welding Technology, 2019, 48(4): 39 − 41,47. doi: 10.13846/j.cnki.cn12-1070/tg.2019.04.011

[2] Zbigniew M, Ireneusz C, Tomasz W. Soldering of 7075 aluminum alloy using Ni-P and Cu-Cr electrodeposited interlayers[J]. Materials, 2020, 13(18): 4100. doi: 10.3390/ma13184100

[3] 杨波, 田修波, 巩春志. 铝合金表面磁控溅射Cu膜的镀制及其低温钎焊性能研究[J]. 真空科学与技术学报, 2014, 34(2): 153 − 157. doi: 10.3969/j.issn.1672-7126.2014.02.11 Yang Bo, Tian Xiubo, Gong Chunzhi. Low temperature soldering of Al alloy modified with sputtered and ion implanted Cu coatings[J]. Chinese Journal of Vacuum Sciense and Technology, 2014, 34(2): 153 − 157. doi: 10.3969/j.issn.1672-7126.2014.02.11

[4] Guo K, Liu Y, Gou G, et al. Electroplating and brazing joining of 5083 aluminum alloy to CFRP[J]. International Journal of Modern Physics B, 2019, 33(1-3): 1940044.

[5] 皇倩. 铝合金表面高性能涂层的制备与性能研究[D]. 北京: 北京大学, 2019. Huang Qian. Preparation and properties of high-performance coating on aluminum alloy[D]. Beijing: Peking University, 2019.

[6] 李文亚, 曹聪聪, 杨夏炜, 等. 冷喷涂复合加工制造技术及其应用[J]. 材料工程, 2019, 47(11): 53 − 63. doi: 10.11868/j.issn.1001-4381.2019.000262 Li Wenya, Cao Congcong, Yang Xiawei, et al. Cold spraying hybrid processing technology and its application[J]. Journal of Materials Engineering, 2019, 47(11): 53 − 63. doi: 10.11868/j.issn.1001-4381.2019.000262

[7] 聂海杰, 李红, 龙伟民, 等. 采用冷喷涂铜涂层做中间层的镁合金与钢共晶接触反应钎焊工艺及接头性能[J]. 焊接学报, 2016, 37(7): 83 − 87. Nie Haijie, Li Hong, Long Weimin, et al. Brazing process and jointproperties of eutectic contact reaction between magnesium alloyand steel using cold sprayed copper coating as the intermediatelayer[J]. Transactions of the China Welding Institution, 2016, 37(7): 83 − 87.

[8] Tomasz W, Paweł S, Leszek Ł, et al. Application of plasma sprayed Cu intermediate layers in the soldering process of graphite composite to 6060 aluminum alloy[J]. Materials, 2020, 13(22): 5114. doi: 10.3390/ma13225114

[9] 刘正卫. 电弧喷涂锌铝涂层工艺参数优化及性能研究[D]. 广州: 广东工业大学, 2019. Liu Zhengwei. Study on process parameters and optimization andpropertis of arc spraying zinc-aluminium coating[D]. Guangzhou: Guangdong University of Technology, 2019.

[10] 李长久. 热喷涂技术应用及研究进展与挑战[J]. 热喷涂技术, 2018, 10(4): 1 − 22. doi: 10.3969/j.issn.1674-7127.2018.04.001 Li Changjiu. Applications, research progresses and future challenges of thermal spray technology[J]. Thermal Spray Technology, 2018, 10(4): 1 − 22. doi: 10.3969/j.issn.1674-7127.2018.04.001

[11] Li Q, Song P, Ji Q, et al. Microstructure and wear performance of arc-sprayed Al/316L stainless-steel composite coating[J]. Surface & Coatings Technology, 2019, 374: 189 − 200.

[12] Kim J-K, Xavier F-A, Kim D-E. Tribological properties of twin wire arc spray coated aluminum cylinder liner[J]. Materials & Design, 2015, 84: 231 − 237.

[13] Naimi A, Yousfi H, Trari M. Microstructure and corrosion resistance of molybdenum and aluminum coatings thermally sprayed on 7075-T6 aluminum alloy[J]. Protection of Metals and Physical Chemistry of Surfaces, 2012, 48(5): 557 − 562. doi: 10.1134/S2070205112050061

[14] 陈永雄, 梁秀兵, 程江波, 等. 异质双丝电弧喷涂制备复合涂层的工艺优化[J]. 焊接学报, 2019, 40(2): 38 − 41. Chen Yongxiong, Liang Xiubing, Cheng Jiangbo, et al. Process optimization of a hybrid twin-wire arc sprayed composite coating[J]. Transactions of the China Welding Institution, 2019, 40(2): 38 − 41.

[15] 吴铭方, 司乃潮, 陈健. 铝/镀银层/钢的扩散钎焊及界面化合物的生长行为[J]. 中国有色金属学报, 2010, 20(6): 1209 − 1213. doi: 10.19476/j.ysxb.1004.0609.2010.06.027 Wu Mingfang, Si Naichao, Chen Jian. Diffusion brazing of Al/Ag plating layer/steel and growth behavior of interface compound[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1209 − 1213. doi: 10.19476/j.ysxb.1004.0609.2010.06.027

[16] Luo X, Smith G M, Sampath S. On the interplay between adhesion strength and tensile properties of thermal spray coated laminates—Part I: high velocity thermal spray coatings[J]. Journal of Thermal Spray Technology, 2018, 27(3): 296 − 307. doi: 10.1007/s11666-018-0695-1

[17] Wang J X, Wang G X, Liu J S, et al. Microstructure of Ni–Al powder and Ni–Al composite coatings prepared by twin-wire arc spraying[J]. International Journal of Minerals Metallurgy and Materials, 2016, 23(7): 810 − 818. doi: 10.1007/s12613-016-1295-z

[18] Wang J X, Liu J S, Zhang L Y, et al. Microstructure and mechanical properties of twin-wire arc sprayed Ni-Al composite coatings on 6061-T6 aluminum alloy sheet[J]. International Journal of Minerals Metallurgy and Materials, 2014, 21(5): 469 − 478. doi: 10.1007/s12613-014-0931-8

[19] Li J F, Agyakwa P A, Johnson C M. Kinetics of Ag3Sn growth in Ag-Sn-Ag system during transient liquid phase soldering process[J]. Acta Materialia, 2010, 58(9): 3429 − 3443. doi: 10.1016/j.actamat.2010.02.018

-

期刊类型引用(0)

其他类型引用(1)

下载:

下载: