Microstructure and mechanical properties of ultrasonic assisted soldering joint of Al-60Si alloy at low temperature

-

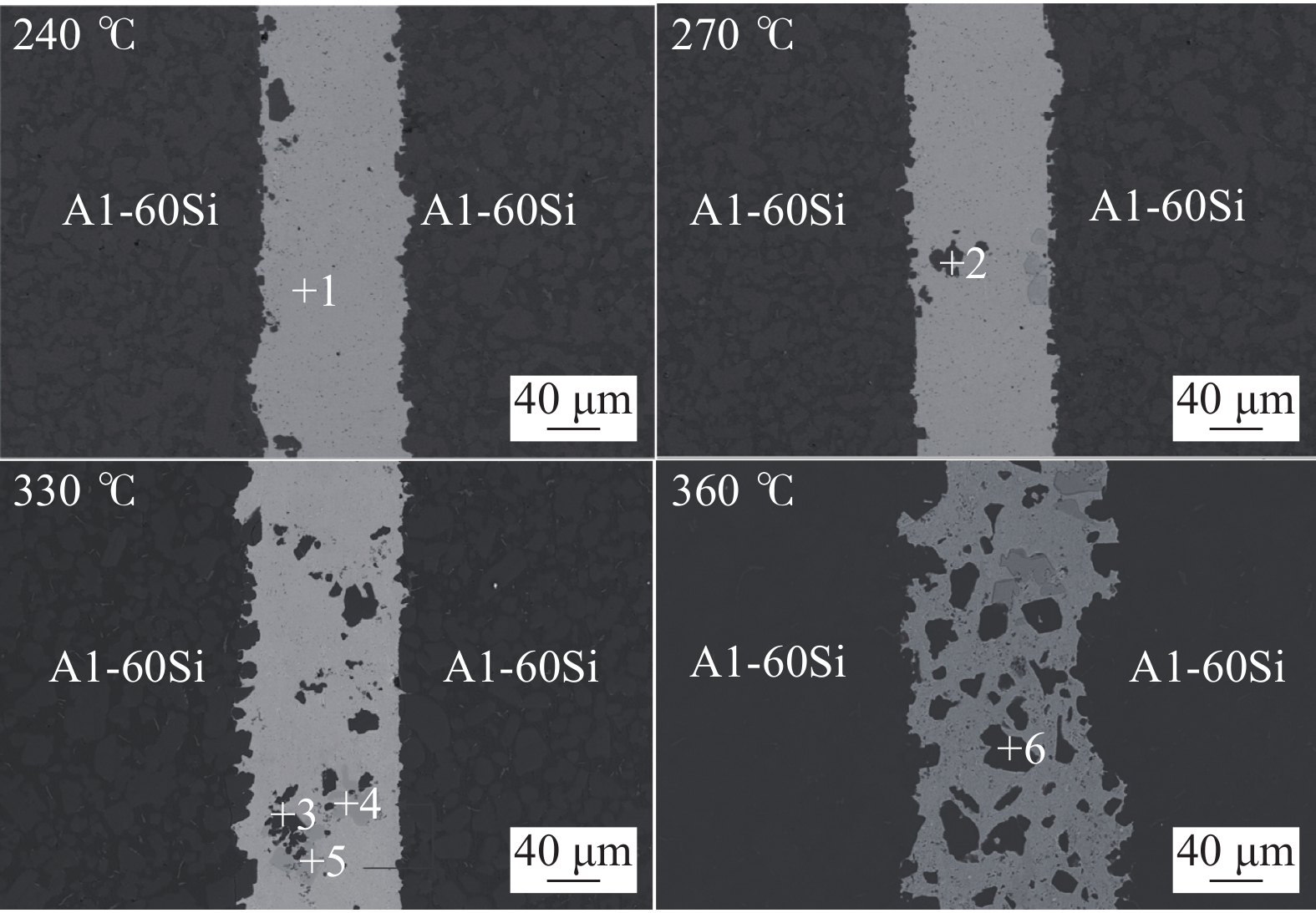

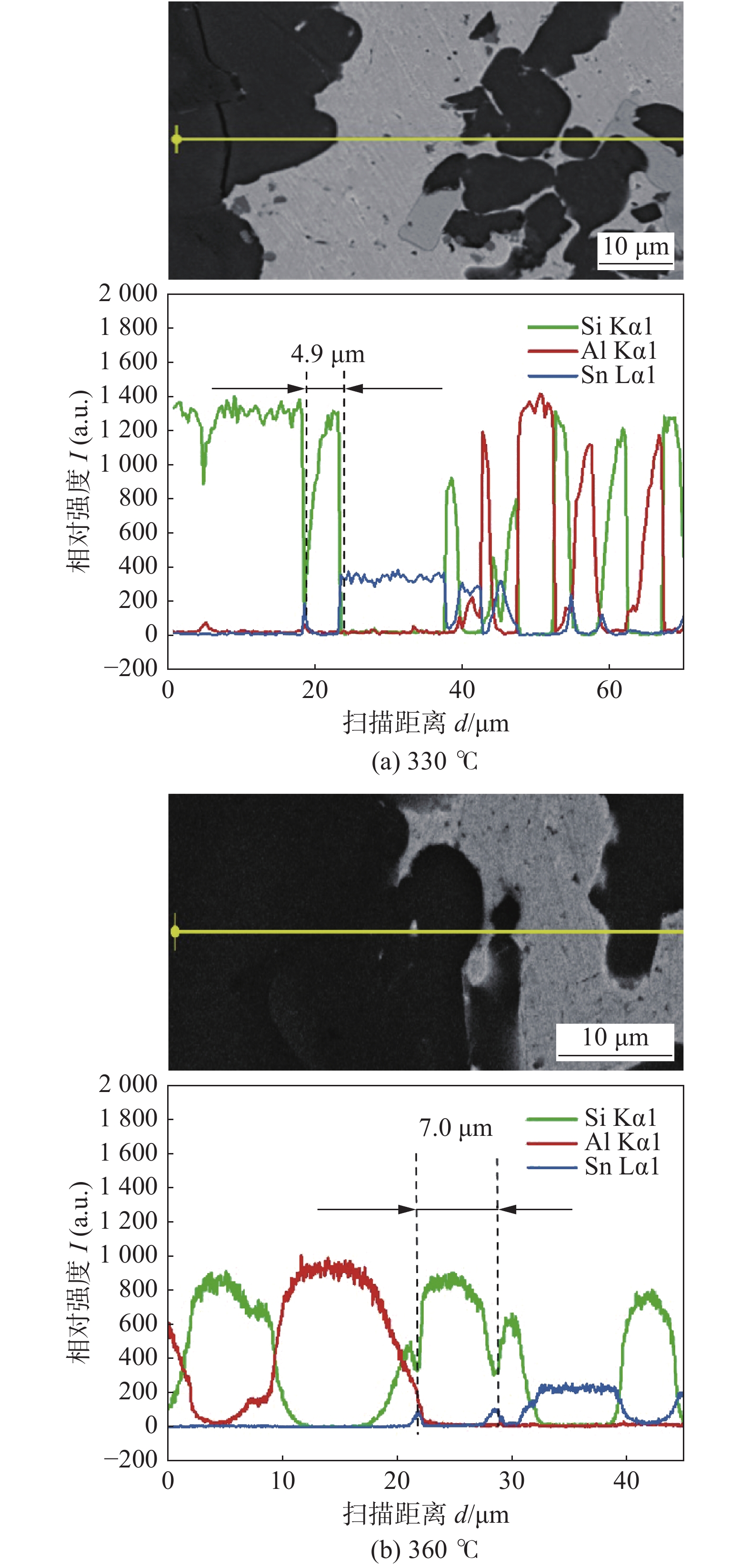

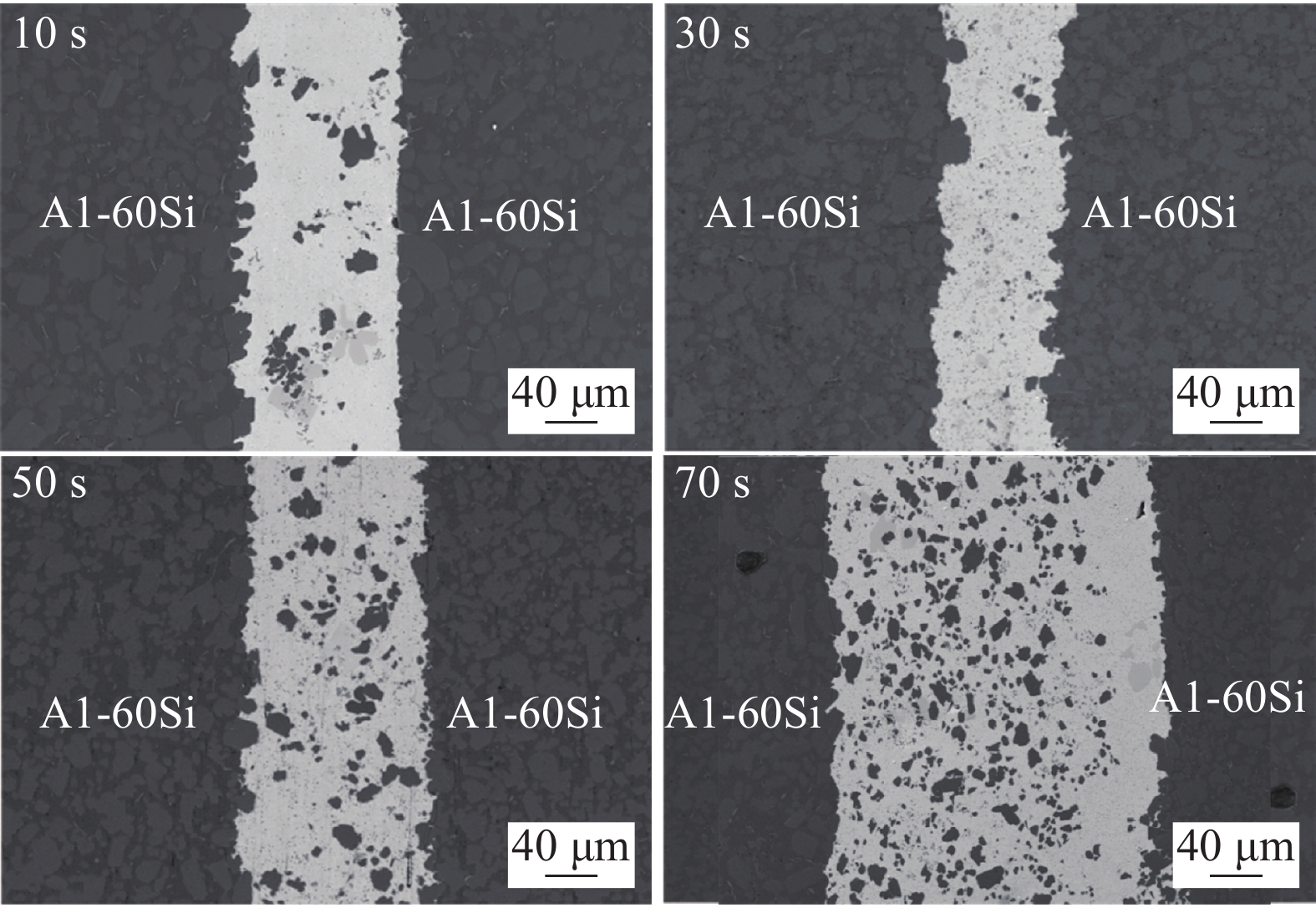

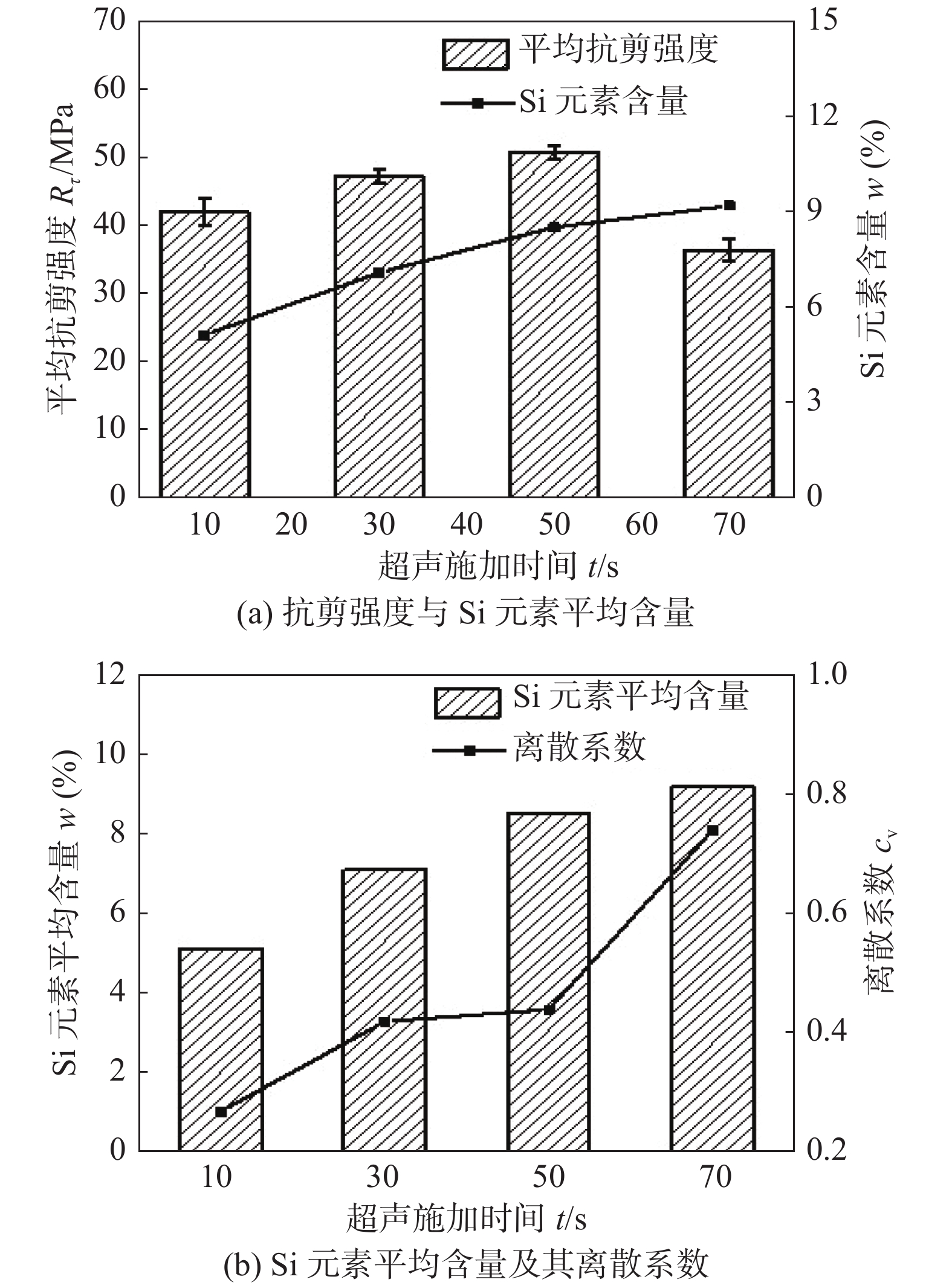

摘要: 采用SnAgCu钎料对Al-60Si合金进行了超声波辅助低温钎焊,发现Ag元素可以与Al元素结合形成一层Ag2Al,促进钎料对母材的润湿和溶解.研究了钎焊温度及超声波作用时间对接头力学性能与微观组织的影响. 结果表明,随着钎焊温度的升高,钎缝中的硅颗粒平均质量分数随之增加,由焊接温度240 ℃时的1.11%提高至钎焊温度 360 ℃时的7.17%,接头抗剪强度呈先上升后降低的趋势,在330 ℃钎焊时达到最高,为42 MPa;当钎焊温度为330 ℃,将超声波施加时间从10 s增至70 s,钎缝中的硅颗粒平均质量分数从5.13%升至9.18%,接头抗剪强度呈现先提高后降低的趋势,在超声50 s时达到最高,为51 MPa.Abstract: Ultrasonic-assisted low-temperature brazing of Al-60Si alloy was carried out with SnAgCu solder. The effects of brazing temperature and ultrasonic time on the mechanical properties and microstructure of the joint were investigated. High (240 ℃ to 360 ℃), the average mass fraction of Si particles in the brazing joint increases (1.11% to 7.17%), and the shear strength of the joint increases first and then decreases. The highest value during welding is 42 MPa; when the brazing temperature is fixed at 330 ℃, and the time that ultrasonic waves are applied to the substrate is increased (from 10 s to 70 s), the average mass fraction of Si particles in the brazing seam increases accordingly (from 5.13% increased to 9.18%), the shear strength of the joint showed a trend of increasing first and then decreasing, reaching the highest at 51 MPa when ultrasonic for 50 s.

-

0. 序言

铝-钢异种金属的可靠性连接是船舶、汽车、轨道交通、航空航天等轻量化的关键. 但是由于铝-钢之间在物化、机械性能方面存在较大差异,采用单一的焊接工艺焊接容易出现气孔、裂纹等焊接缺陷或者出现接头软化现象,导致接头的力学性能下降[1-3]. 因此若要采用焊接方法实现铝合金上层建筑与钢制船体之间的有效连接,越来越多的船舶开始采用复合过渡接头实现铝合金上层建筑和钢制船体的连接.

国内外对于铝-钢结构的复合过渡接头进行了大量研究,目前主要采用爆炸焊的方式制备铝-钢复合过渡接头. 爆炸焊工艺获得的接头金属界面通常会呈现周期性波状结合形态,这种平滑的波状或锯齿状的结合可以有效的提高材料之间的机械结合性,是提高铝-钢多层复合接头强度的重要因素[4].

在层叠式结构过渡接头的基础上,王承权等人[5]拟定设计了搭接式的铝钢爆炸焊复合过渡接头,降低了复合过渡接头重量,为文中的过渡接头设计提供了可行的参考. 但是该接头仍然采用爆炸焊的方式制备,在中间层铝厚度小于2 mm的情况下不能获得符合标准的接头,说明采用爆炸焊的工艺制备搭接式复合过渡接头存在一定的局限性. 除此以外爆炸焊制备铝-钢复合过渡接头还存在两方面的问题,其一是为了满足舰船设计应力水平要求,铝-钢过渡接头厚度和板条宽度必须有一个最小极限,造成过渡接头尺寸较大,反而增加了船体的总重量[6];其二是铝钢复合过渡接头一旦发生分层破坏情况,很难对接头进行修复,返修成本高昂[7].

由于爆炸焊成本较高且存在一定的局限性,实现铝-钢异种金属过渡接头的可靠连接依然是国内外研究热点. 苗玉刚等人[8]基于旁路分流理论,进行了铝-钢增材制造工艺的研究,选用直径为1.2 mm的ER4043铝合金焊丝在2 mm厚的Q235镀锌钢板上进行增材,获得了良好的增材制造成形,形成了铝-钢异种金属过渡接头. 林志成[9]探究了旁路分流MIG焊接Q235钢和6061铝合金,最佳工艺参数下获得的焊接接头最大抗拉强度为187.1 MPa,超过铝母材的抗拉强度. 在电弧焊接中,旁路分流MIG焊接具有热输入量小,金属熔敷率高,母材稀释率低的特点,可以在控制层间温度的情况下,保证整体工艺的焊接效率. Chitturi等人[10]采用正交试验的方式探究了5052铝合金和304不锈钢的最佳焊接工艺参数,发现可以通过增加搅拌头倾角减少隧道缺陷. Sameer等人[11]采用搅拌摩擦焊制造2 mm的双相600钢和AA6082-T6铝合金平板接头,接头的最高抗拉强度为240 MPa,接头强度达到铝合金母材的85%. Hong 等人[12]采用超声波辅助搅拌摩擦焊的方式,利用机械搅拌和超声波振动双重驱动效应,抑制了IMC的层厚,相较于传统搅拌摩擦焊接头拉伸性能提高27.9%. 搅拌摩擦焊热输入很低,主要依靠金属的塑性流动作用实现异种金属的可靠连接,且焊接过程不易出现气孔、裂纹等缺陷,适合铝合金及其异种金属的焊接.

基于此,文中提出一种旁路分流MIG焊和搅拌摩擦焊复合的焊接工艺,在Q235钢表面使用旁路分流MIG焊堆敷ER4043铝合金,再结合搅拌摩擦焊的方式获得6061铝合金-ER4043铝合金-Q235钢的搭接式复合过渡接头,并对接头的宏观成形、微观组织和结构、力学性能进行对应的分析,验证该工艺制备复合过渡接头的工艺可行性.

1. 试验方法

试验采用双面热浸镀锌的Q235钢和6061铝合金作为过渡接头铝合金过渡层两侧母材,母材尺寸均为200 mm × 80 mm × 3 mm. 选用直径ϕ1.2 mm的ER4043铝合金焊丝作为过渡层的堆敷金属,试验采用的母材及焊丝的化学成分见表1和表2.

表 1 母材的化学成分(质量分数,%)Table 1. Chemical composition of base material材料 C Si Mn Cr P Fe Zn Cu 6061 — 0.4 ~ 0.8 0.15 0.04 — 0.7 0.25 0.15 ~ 0.40 Q235 0.12 ~ 0.2 0.22 0.48 0.18 $\leqslant $0.045 余量 — — 表 2 ER4043焊丝的化学成分(质量分数,%)Table 2. Chemical composition of ER4043 welding wireSi Fe Cu Cr Mg Mn Ti Zn Al 5.0 0.8 0.3 — 0.05 0.05 0.2 0.1 余量 采用体积分数6% ~ 10%的NaOH溶液在70 ℃的条件下浸泡6061铝合金板材2 ~ 3 min,再使用体积分数15%的硝酸溶液浸泡1 min进行中和处理,最后用无水乙醇冲洗,室温晾干备用.

试验主路使用松下YD-400GE全数字脉冲IGBT控制的电源作为焊接电源,并在主路MIG焊接的基础上添加TIG旁路形成耦合电弧,焊接过程采用Ar(99.9%)进行保护,在Q235钢表面堆敷ER4043铝合金,具体的焊接参数见表3.

表 3 旁路分流MIG电弧焊工艺参数Table 3. Bypass shunt MIG arc welding process parameters主路电流I/A 主路电压U/V 旁路电流Ip/A 焊接速度v/(m·min−1) MIG保护气气体流量q1/(L·min−1) TIG保护气气体流量q2/(L·min−1) MIG导电嘴高度h1/mm 钨极高度h2/mm 75 17.2 25 0.8 15 5 15 5 堆敷层焊接完成后对堆敷层表面进行铣削处理,使堆敷层表面平整且保证堆敷层的厚度大于1 mm,避免由于少量飞溅、电弧晃动等因素导致界面之间不能紧密结合. 通过夹具将铝合金堆敷层和6061铝合金板夹紧,选用轴肩直径为14 mm,搅拌针形状为带螺纹的圆台形,圆台上部直径4 mm,下部直径3.5 mm,针长3.3 mm. 搅拌头倾角为2.5°,轴肩下压量0.2 mm,多道焊的偏移量为3.5 mm,具体的搅拌摩擦焊焊接参数见表4.

表 4 搅拌摩擦焊工艺参数Table 4. Stir friction welding process parameters焊接速度v/(m·min−1) 转速n/(r·min−1) 搅拌头插入深度d/mm 焊接道数a 150 1000 3.3 3 焊接结束后,制备复合接头连接部分的金相试样,使用扫描电子显微镜、X射线衍射和能谱仪对显微组织及金相成分进行分析;采用万能力学试验机进行拉伸力学性能测试,验证其力学性能.

2. 试验结果

2.1 铝-铝-钢复合接头结构形貌

图1为复合工艺各阶段主要的焊缝形貌,获得的搭接式接头成形良好,无明显的焊接变形. 图1a为铝-钢旁路分流MIG焊接获得的铝合金堆敷层焊道的宏观形貌. 单道焊缝宽度约为7 mm ± 1 mm,焊缝表面光亮,成形均匀挺直,熔覆金属铺展性好,无表面气孔、裂纹等宏观缺陷. 通过预先的工艺对比试验分析,控制旁路电流在10 ~ 35 A的范围内,可以形成较为稳定的耦合电弧,有效降低对于母材的热输入,减少焊接过程中产生的飞溅,增加熔池的稳定性. 将堆焊层进行铣削后进行搅拌摩擦焊,焊道的宏观形貌如图1b所示,搅拌摩擦焊焊道表面均匀,无明显飞边,匙孔等缺陷,最终获得的焊接接头形式如图1c所示.

2.2 铝-铝-钢复合过渡接头界面组织结构分析

2.2.1 铝-铝-钢复合过渡接头宏观金相

图2为搅拌摩擦焊前后铝-钢界面宏观金相对比. 图2a为未进行铣削前旁路分流MIG堆焊铝合金堆敷层的宏观金相,由于旁路电流存在,有效降低对母材的热量输入,因此堆敷层熔深很小,钢母材与堆敷铝合金形成平直的界面结合,未发生明显的熔化. 在靠近焊缝表面处,由于该处熔池冷却速度较快,可以观察到少量皮下气孔和链状气孔.

图2b为搅拌摩擦焊后接头部分的宏观金相,由于搅拌头的压力作用和搅拌作用,使得铝合金堆敷层金属充分进行塑性流动,使得原本在铝合金堆敷层存在的皮下气孔和链状气孔发生破坏释放. 说明该复合工艺可以在保留电弧焊接低成本、高效率特点的同时,有效解决铝钢异种金属电弧焊接中存在的气孔缺陷问题,保证接头的焊接质量. 由图2b可以观察到,复合工艺获得的过渡接头在焊核区域的两种铝合金材料呈现“洋葱圆环”状的混合结构,前进侧金属塑性流动方向向下,上层6061铝合金在搅拌作用下越过界面层,扩散到ER4043铝合金堆敷层当中;后退侧金属塑性流动方向向上,表现为ER4043铝合金的堆积,在两种材料的相对运动下形成了“洋葱圆环”状结合的机械互锁结构. 类似结构的形成是实现材料可靠性连接的重要因素,说明复合工艺具有较高的可行性.

2.2.2 铝-铝-钢复合过渡接头微观组织

图3给出了搅拌摩擦焊前后铝-钢界面的微观组织形貌. 图3a为搅拌摩擦焊前铝-钢界面微观组织,由于Al,Fe元素的相互扩散,在铝-钢界面交界处可以观察到明显的金属间化合物构成的界面层,界面层的平均厚度为4 μm. 在铝合金堆敷层靠近界面层的位置,可以观察到明显的深色第二相枝状晶组织,由界面层向铝合金堆敷层方向生长. 堆敷层铝合金的晶粒呈现出垂直界面层生长的趋势,并且距离界面层越远,晶粒有逐渐长大的趋势,这是由于钢的导热率远低于铝合金的导热率造成的.

图3b为搅拌摩擦焊后铝-钢界面微观组织,在搅拌头压紧力的作用下,可以明显观察到铝-钢间界面层的减薄,无法直接观察界面层的厚度. 由于界面层的主要成分是脆性的铝-钢间金属化合物,控制界面层厚度有利于提高接头的力学性能,防止发生脆性断裂[13]. 同时由于搅拌头的搅拌作用,堆敷层部分铝合金的晶粒被进一步细化,变得更加短小,也有利于提高复合过渡接头的力学性能.

通过微观组织的分析,文中提出的复合工艺可以有效的实现铝-钢金属间界面层的减薄,并对铝合金晶粒进行细化. 但是在铝合金堆敷层界面层附近观察到部分深色的第二相树枝状晶粒,为了进一步确认其成分,对铝-钢界面进行XRD分析和EDS(energy dispersive spectrometer)扫描分析.

3. XRD分析与EDS扫描

3.1 XRD分析

为分析铝-钢界面物相组成,选取断口在铝-钢界面层的试样,分别对钢制母材侧和铝合金母材侧的铝-钢界面层进行X射线衍射(XRD)分析,结果如图4所示.

图4a为X射线从钢侧进行衍射分析的结果. 从X射线衍射峰可以看出,钢侧以Fe相为主,夹杂有Al7Fe3Si0.3,Fe2Al3以及Al0.5Fe3Si0.5等金属间化合物. 通过衍射强度的对比,除Fe相外,在衍射角2θ = 45°左右位置可以观察到相对衍射强度很高的Al7Fe3Si0.3衍射峰,且缝宽很窄,说明对应成分的晶粒成形度很高. 图4b为X射线从铝侧进行衍射分析的结果,从X射线衍射峰可以看出,铝合金堆敷层侧以Al相为主,存在部分的Fe相的扩散,还夹杂有FeAl3,FeAl,Al5Fe2Zn0.4以及Al0.7Fe3Si0.3等金属间化合物. 除Al相外,在衍射角2θ = 40° ~ 50°位置可以观察到多个Al5Fe2Zn0.4衍射峰,缝宽相对较宽,说明对应成分的结晶度较低. 在45° ~ 50°的区间内可以观察到衍射角度和强度均接近的Fe相和FeAl3相,说明观察到的呈树枝状的Fe相扩散过程同时伴随有Fe相的流动和Fe-Al间金属化合物的形成.

3.2 EDS扫描分析

为了进一步验证XRD获得的物相扩散的相关情况,对相关元素在接头制备过程中的扩散情况进行分析. 对堆焊-搅拌摩擦焊复合工艺获得的铝-铝-钢复合接头截面的铝/钢界面熔合区域进行BSE(backscattered electron imaging)电镜扫描,获得清晰的组织物相分布,并选取特征扫描线如图5a所示. 图5b为对扫描线进行EDS线扫描获得的Al,Fe,Mg,Si,Zn元素的含量变化,可以发现Mg,Zn在接头中各特征区均呈现均匀分布的特征,无明显的含量变化,说明上述元素在铝-钢焊接过程中无明显影响;Al,Fe元素在各特征区域内表现为均匀分布,在界面交接处有明显的含量变化,且在界面层靠近钢侧的变化曲线斜率更大,验证了微观组织部分观察到的Fe相向Al相的扩散情况;Si元素的含量存在较大波动,为进一步验证其扩散分布规律,对Si元素进行EDS面扫描,结果如图5c所示. 可以观察到Si元素呈现散布式的网状不均匀分布,且与Fe元素扩散情况并不完全重合,说明第二相夹杂主要与Si元素相关,结合XRD分析其主要成分可能为Al7Fe3Si0.3.

4. 力学性能及断口分析

为验证接头的力学性能,截取3个尺寸为100 mm × 10 mm的复合接头试样进行拉伸试验,测试获得的典型断口扫描图像如图6所示. 3个接头均断裂在铝合金母材处,平均抗拉强度为214 MPa,大于6061铝合金母材理论抗拉强度205 MPa. 断口整体较为灰暗,存在大量的撕裂棱和韧窝,为典型的韧性断裂特征. 复合工艺下接头力学性能提升的原因:复合工艺实现了热输入的有效控制和金属间界面层的减薄,减少了脆性金属间化合物的含量;形成了搅拌摩擦焊的典型“洋葱圆环”结构.

以上特征说明文中提出的复合工艺加工获得的铝-钢复合过渡接头具有良好的力学性能,能达到接头应用的相关要求.

5. 结论

(1)采用旁路分流MIG焊和搅拌摩擦焊结合的方式,获得了ER6061铝合金-ER4043铝合金-Q235钢的复合过渡接头,在保留电弧焊接优势同时可以有效消除电弧堆焊过程中产生气孔缺陷,压缩铝-钢金属间化合物界面层厚度,接头整体成形良好.

(2)通过微观组织和物相能谱的相关分析,可以在铝合金堆敷层内观察到树枝状的Fe相扩散和散布式的网状Si相扩散,分析其主要成分为Al5Fe2Zn0.4和Al7Fe3Si0.3.

(3)复合过渡接头在拉伸测试中,接头最高抗拉强度大于6061铝合金母材,接头均断裂于铝母材处,呈现韧性断裂特征.

-

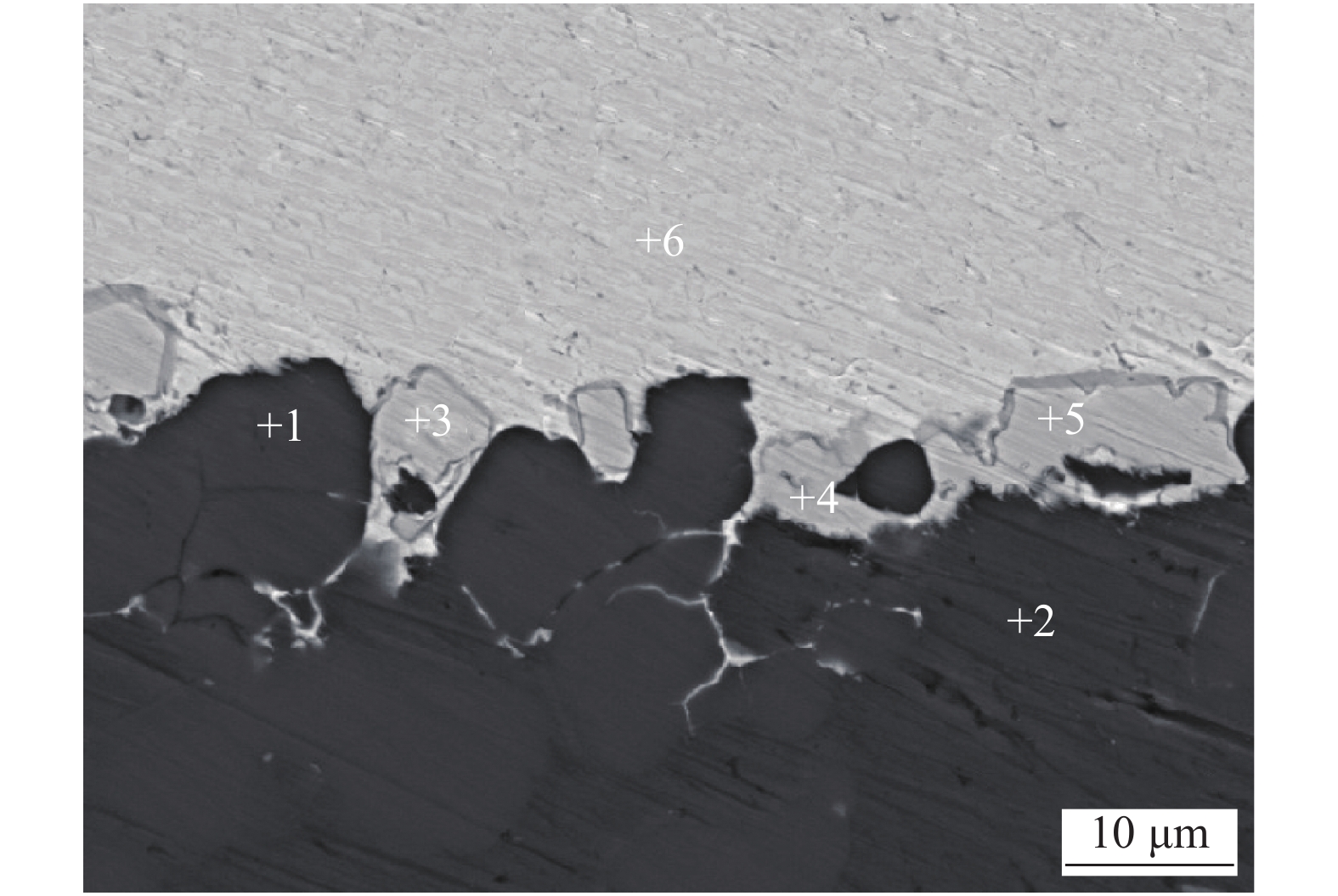

表 1 钎焊接头各区域元素含量EDS分析(原子分数,%)

Table 1 Results of EDS analysis of element content in each zone of brazed joint

位置 Sn Si Al Ag Cu 1 — 99.46 0.54 — — 2 — 12.74 87.26 — — 3 — — 34.60 65.40 — 4 — 0.60 34.20 65.20 — 5 — — 34.24 65.76 — 6 100 — — — — 表 2 接头各区域元素含量EDS分析结果(质量分数,%)

Table 2 EDS analysis of local position of joints

位置 Sn Si Al Ag Cu 1 97.97 0.17 0.63 1.23 — 2 — 99.78 0.22 — — 3 0.43 0.18 95.27 3.26 0.86 4 — 0.23 12.10 87.67 — 5 5.94 0.23 40.83 0.14 52.86 6 1.29 98.18 0.47 0.06 — 表 3 不同温度接头剪切断口EDS分析(质量分数,%)

Table 3 EDS analysis of local position of shear fracture of joints at soldering temperature

温度T/℃ Sn Si Al Ag Cu 240 74.70 11.72 12.03 1.21 0.34 330 65.24 18.94 14.56 1.26 0.00 表 4 不同超声时间接头剪切断口EDS分析(质量分数,%)

Table 4 EDS analysis of local position of shear fracture of joints at different ultrasonic time

超声时间t/s Sn Si Al Ag Cu 30 85.27 5.75 7.92 1.03 0.03 50 68.22 16.88 13.51 0.92 0.47 -

[1] Li Y, Jiang T, Wei B, et al. Microcharacterization and mechanical performance of an Al-50Si alloy prepared using the sub-rapid solidification technique[J]. Materials Letters, 2019, 263: 127287.

[2] Bhowmik A, Yang Y, Zhou W, et al. On the heterogeneous cooling rates in laser-clad Al-50Si alloy[J]. Surface and Coatings Technology, 2021, 408: 126780. doi: 10.1016/j.surfcoat.2020.126780

[3] Chen J P, Gu L, He G J. A review on conventional and nonconventional machining of SiC particle-reinforced aluminium matrix composites[J]. Advances in Manufacturing, 2020(17): 1 − 37.

[4] 杨环宇, 高增, 赵明, 等. 镀镍高硅铝合金真空钎焊工艺研究[J]. 兵器材料科学与工程, 2019, 42(3): 92 − 96. Yang Huanyu, Gao Zeng, Zhao Ming, et al. Vacuum brazing of nickel-plated high silicon aluminum alloy[J]. Ordnance Material Science and Engineering, 2019, 42(3): 92 − 96.

[5] 陈潇潇. 高硅铝合金连接性能的试验研究[D]. 合肥: 合肥工业大学, 2012. Chen Xiaoxiao. The research on continuity test of hypereutectic Si-AI alloy[D]. Hefei: Hefei University of Technology, 2012.

[6] 蔡亮. 高硅铝合金钎焊及搅拌摩擦焊研究[D]. 大连: 大连交通大学, 2017. Cai Liang. Study on brazing and friction stir welding of high silicon aluminum alloy[D]. Dalian: Dalian Jiaotong University, 2017.

[7] Qin Jian, Huang Junlan, Long Weimin, et al. Evolution behavior of phase and performance in Ni-based coating layer based on high temperature thermal field[J]. China Welding, 2020, 29(4): 25 − 32.

[8] Xu Z, Yan J, Zhang B, et al. Behaviors of oxide film at the ultrasonic aided interaction interface of Zn–Al alloy and Al2O3p/6061Al composites inair[J]. Materials Science and Engineering A, 2006, 415(1−2): 80 − 86.

[9] Yan J, Xu Z, Lei S, et al. Ultrasonic assisted fabrication of particle reinforced bonds joining aluminum metal matrix composites[J]. Materials and Design, 2011, 32(1): 343 − 347. doi: 10.1016/j.matdes.2010.06.036

[10] 李远星, 张晓山, 朱宗涛, 等. Ni元素扩散行为对硬质合金/钢钎焊接头微观组织及力学性能的影响[J]. 稀有金属材料与工程, 2017, 46(4): 1121 − 1125. Li Yuanxing, Zhang Xiaoshan, Zhu Zongtao, et al. Effect of Element Ni Diffusion on Microstructure and Mechanical Properties of Brazed Joints of Cemented Carbide and Steel[J]. Rare Metal Materials and Engineering, 2017, 46(4): 1121 − 1125.

[11] 浦娟, 张雷, 吴铭方, 等. SnAg1.0Cu0.5对Ag30CuZnSn药芯钎料润湿性能及钎焊接头力学性能的影响[J]. 焊接学报, 2021, 42(1): 58 − 64. doi: 10.12073/j.hjxb.20201105002 Pu Juan, Zhang Lei, Wu Mingfang, et al. Effect of Sn on wettability of Ag flux cored solder an d mechanical properties of brazed joint[J]. Transactions of the China Welding Institution, 2021, 42(1): 58 − 64. doi: 10.12073/j.hjxb.20201105002

下载:

下载: