Prediction for emission of environmental burden in GTAW based on combined neural network

-

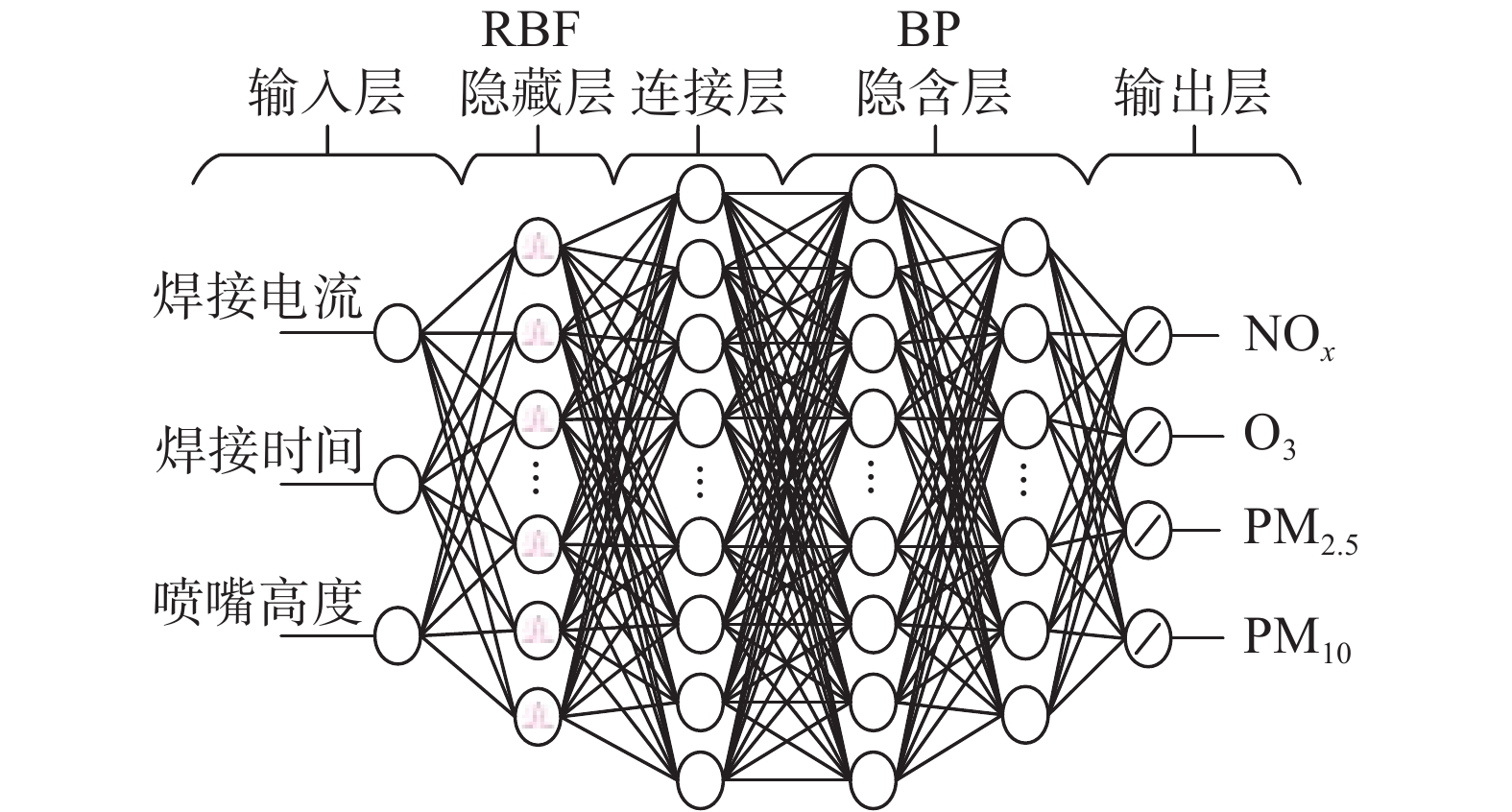

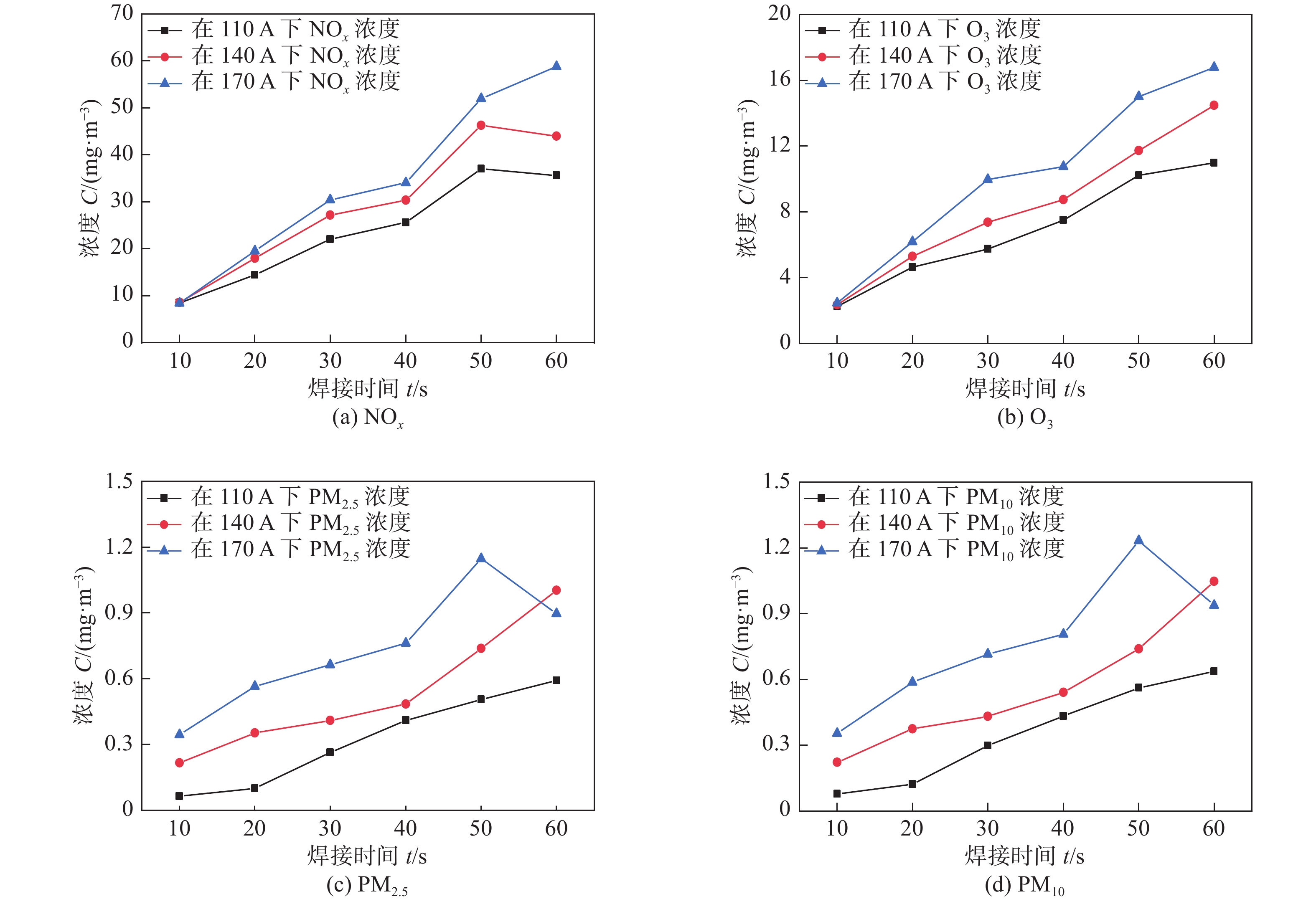

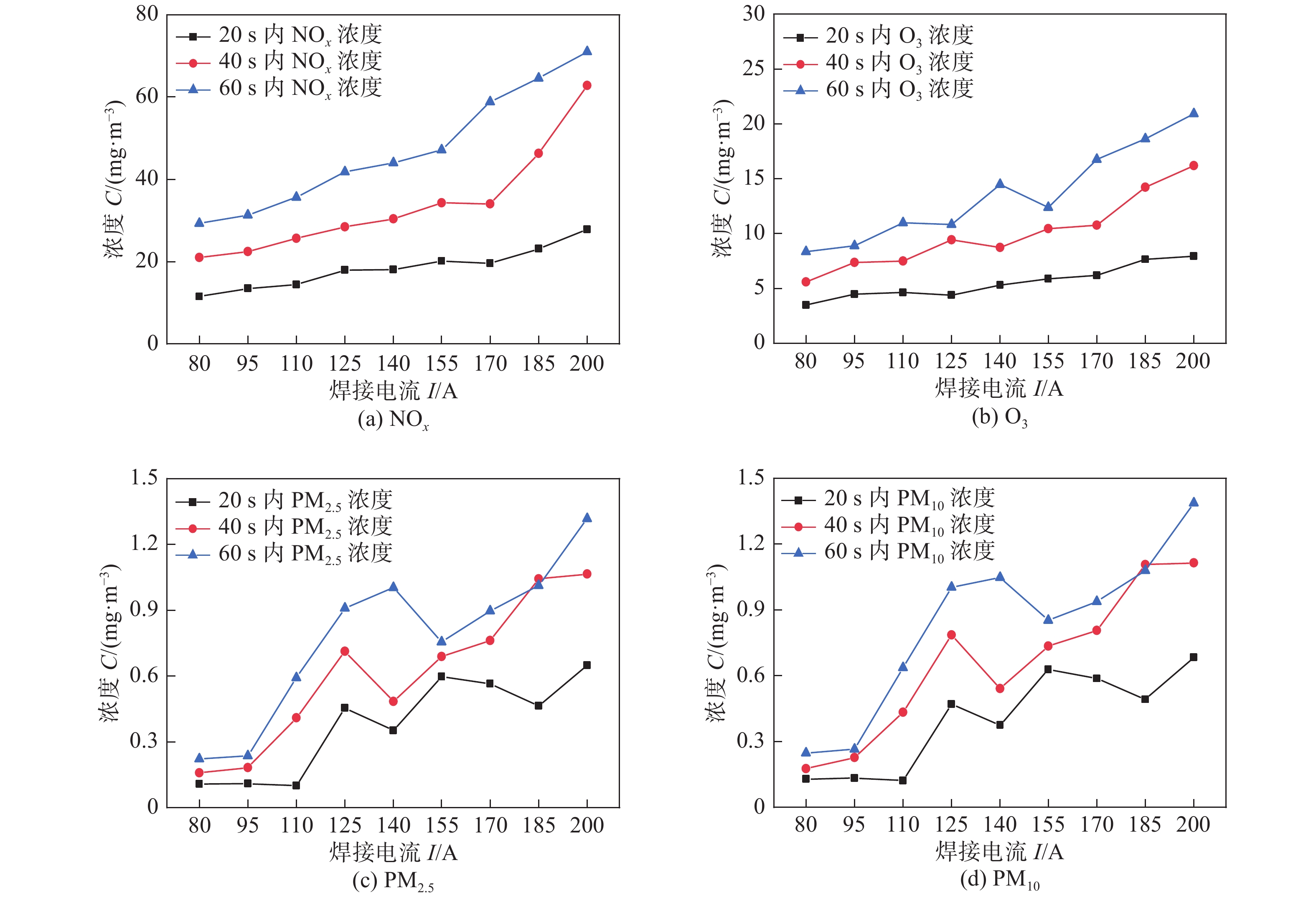

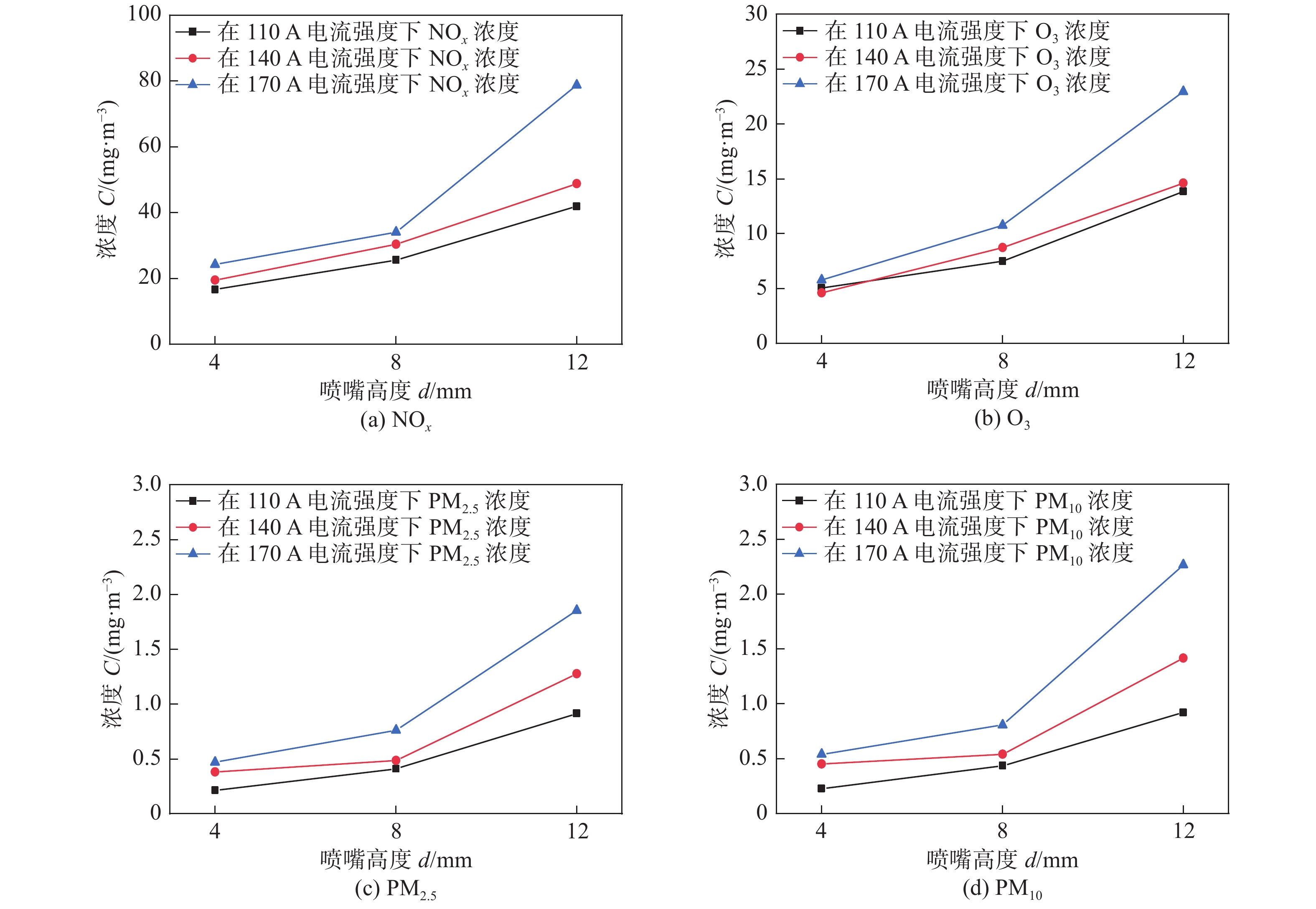

摘要: 以钨极氩弧焊为例,搭建焊接环境负荷定量预测模型.通过正交试验法确定GTAW环境负荷排放的关键影响因素为焊接电流、喷嘴高度和焊接时间;建立基于RBF-BP(Radial Basis Function-Back Propagation)组合神经网络的GTAW环境负荷排放模型,对不同焊接参数下的环境负荷进行预测.结果表明,RBF-BP组合神经网络模型的预测结果(平均误差6.63%)与实际值拟合程度高;焊接电流、喷嘴高度、焊接时间与各环境负荷产生量均呈正相关趋势.建立的预测模型可为降低焊接环境负荷排放和制定合理焊接工艺路线提供数据支持.Abstract: The model is established for quantitative predicting the generation of environmental burdens in welding. The key factors for influencing the emissions in GTAW are determined using Taguchi method, including welding current, nozzle height, and welding time. Moreover, the emission model based on RBF-BP neural network was established. It can be predicting the emissions of environmental burden in GTAW when different welding parameters are adapted. The results show that the average error is 6.63% for predicting emissions of environmental burden using RBF-BP combination neural network model. The welding current, nozzle height and welding time are positively correlated with the generation of environmental burdens. That can provide support for reducing the emission of welding environmental burden and formulating reasonable welding process route.

-

Keywords:

- GTAW /

- welding emissions /

- orthogonal test /

- neural network /

- prediction model

-

0. 序言

为进一步满足国家重大战略与基础科学研究需求,中国科学院高能物理研究所将在北京市怀柔区建设一台高性能的第四代同步辐射光源—高能同步辐射光源(high energy photon source, HEPS).

HEPS是《国家重大科技基础设施建设“十三五”规划》优先布局的十个重大科技基础设施之一,并已于2017年底获得国家发展改革委对HEPS项目建议书的批复,HEPS正式立项。高能同步辐射光源的设计指标超过了目前世界上正在运行和建造的同步辐射装置,HEPS建成后将成为世界上发射度最低、亮度最高的同步辐射光源,其设计亮度高于目前世界上建成运行、建设中及规划中的其他同步辐射光源设施。HEPS能提供能量高达300 keV的高性能X射线,具备建设90条以上高性能光束线站的容量。HEPS能对微观结构从静态构成到动态演化,提供多维度、实时、原位的表征,解析物质结构生成及其演化的全周期全过程,从而推动材料科学、化学工程、能源环境、生物医学层面的科学研究,揭示微观物质结构生成演化的机制,剖析微观物质构成,为物质调控提供基础。建成后将是世界上亮度最高的同步辐射光源[1-2].

要实现这个建设目标,我们还需要克服一系列的技术问题,HEPS采用CuCrZr材料以及Inconel 625作为快校正磁铁内部薄壁真空盒的主要材料,为确保快校正磁铁内部真空盒焊接接口性能的稳定性,为保证激光焊接后真空盒的性能,需要对CuCrZr与Inconel 625薄壁管件进行激光对接试验[3-16]。通过焊接试样的接头组织性能的对比分析确定焊接工艺以及焊接参数对焊缝性能的影响,以确定最优的焊接工艺,为高能同步辐射光源储存环快校正磁铁处真空盒的焊接提供理论依据。

1. 试验方法

试验材料选用外径24 mm,内径22mm的CuCrZr以及Inconel 625圆形合金管件,它们的化学成分分别为表1和表2所示。通过设定不同的焊接工艺参数进行异种材料管件对焊焊接试验.

表 1 Inconel 625化学成分(质量分数, %)Table 1. Chemical compositions of Inconel 625C Si Mn Al Ti Ni Cr Fe Co Nb 0.01 0.50 0.50 0.40 0.40 58 ~ 68 20 ~ 30 5.0 1.0 3.1 ~ 4.1 表 2 CuCrZr化学成分(质量分数, %)Table 2. Chemical compositions of CuCrZrAl Mg Zr Cr Fe Si P 杂质 Cu 0.1 ~ 0.25 0.1 ~ 0.25 0.65 0.65 0.05 0.05 0.01 0.2 余量 异种材料CuCrZr & Inconel 625进行激光管件对接试验前,焊前将CuCrZr & Inconel 625管件装配位置采用砂纸打磨以去除表面氧化膜,采用酒精-丙酮混合溶液去除表面油污,需要对焊接试验端口进行去除氧化膜以及油脂处理. 异种金属管材的焊接采用IPG YLS-6000光纤激光器配合KUKA焊接机器手臂构成的激光焊接系统进行全位置焊接,焊前CuCrZr/Inconel 625管材采用自制全位置转动夹具进行装夹. 焊接过程采用氩气气氛进行保护以防止焊接过程焊缝高温氧化. 试验所采用的焊接速度为870 mm/min,夹具转速为300 mm/min,且由于管件壁厚较薄,因此激光焊接时离焦量为 + 20 mm,激光偏移量为0 mm. 激光焊接时首先采用0.4 s的时间和1 200 W的激光功率进行激光点焊,形成两点点固. 然后分别采用1 000,1 100,1 200,1 300以及1 400 W激光功率对CuCrZr & Inconel 625异种材料合金管进行环焊缝焊接.

将焊好的管件切割成尺寸为8 mm × 5 mm的金相试样,使用80号到5000号砂纸对试样逐级进行打磨,最后使用金刚石抛光剂对试样进行抛光。直至试样表面成为无划痕、无污染、光滑的镜面后停止抛光,将焊接试样放置于王水 (HCl∶HNO3 = 3∶1)中对观察面进行化学浸蚀,腐蚀时间约为15 s。使用光学显微镜下观察不同偏束距离下试样焊缝的横截面形貌,使用扫描电子显微镜(SEM)对焊缝横截面形貌较好的试样进行焊缝微观形貌观察,并采用X射线衍射仪(XRD)和能谱分析(EDS)进行接头界面物相的鉴定分析。所有焊接试样接头的抗拉强度采用力学性能试验机在0.5 mm/min的加载速度下进行测试,并对断裂的试样进行SEM显微分析.

2. 试验结果及分析

2.1 异种材料激光对焊表面成形

CuCrZr/Inconel 625异种管件对接接头横截面成形如图1所示,由以上5个焊接参数下得到的环焊缝正背面成形可看出,当激光功率为1 000 W时,正面焊缝明显金属的熔化量极少,而背面也呈现出未熔透的现象,正背面均无飞溅,此时的激光功率偏小.

当激光功率为1 100 ~ 1 300 W时,可以看出,3道焊缝的正面焊缝成形皆均匀美观,且无表面飞溅,切开后发现管焊缝的内部也无明显的飞溅产生,不同于铜钢的焊接,分析主要是镍的流动性较差,形成的熔池不易脱落形成飞溅,背部的焊缝成形较好,呈现适度熔透状态,只有很小的背部余高. 从而获得了较大工艺窗口内均成形良好的焊缝.

而当激光功率进一步增大至1 400 W时,发现正面焊缝已经出现了某些区域的不稳定现象,其背面焊缝成形观察也可以发现,出现了某些区域的过度熔透乃至焊穿现象,主要由于此时的激光功率过高,热积累的作用导致.

2.2 激光对焊接头焊缝截面形貌

采用DSX510对CuCrZr/Inconel 625激光焊接接头进行截面形貌观察,从图2可以看出,随着激光焊接功率的增加,CuCrZr母材的熔化量增加,这使得焊缝中的Cu元素含量增加.

其中,图2a、图2b以及图2c分别为CuCrZr/Inconel 625在激光功率为1 000 W、1 100 W以及1 200 W时的焊缝截面形貌,由于CuCrZr与Inconel 625互溶,焊缝内部无气孔、微裂纹等缺陷,焊缝成形良好. 图2d以及图2e分别为CuCrZr/Inconel 625在激光功率为1 300 W以及1 400 W时的焊缝截面形貌,当激光功率高于1 300 W时,焊缝出现下塌现象,但焊缝内部无气孔、微裂纹等缺陷产生.

2.3 激光对焊焊缝微观组织分析

通过对不同焊接参数下试验焊缝表面成形以及截面形貌的对比分析,1 200 W激光功率下激光焊接接头成形质量最好,采用光学显微镜观察CuCrZr/Inconel 625异种金属管焊缝显微组织,图3为激光功率1 200 W下Inconel 625/CuCrZr管激光焊接接头显微形貌. 熔化的CuCrZr与Inconel 625互溶形成焊缝,在CuCrZr与焊缝的连接界面处受激光对于焊缝的热作用,在CuCrZr母材侧行成了约200 μm左右厚度的热影响区,如图3a、图3b所示,该区域晶粒较CuCrZr母材相比粗大,力学性能较差,在实际应用中容易在外界载荷作用下会成为薄弱环节,影响焊接结构件的强度. 根据Cu-Ni二元合金相图,Cu元素,Ni元素互溶,在焊缝中会以固溶体形式存在,具体固溶体中元素含量将采用EDS元素分析进一步确定.

如图3c所示. 焊缝中心还可见明显的铜晶体颗粒由于激光在焊缝中的搅拌作用从CuCrZr母材基体脱离,“卷入”焊缝内部,在焊缝中以不同尺寸分布. 图3d为Inconel 625侧靠近焊缝熔合线附近金相显微形貌,焊缝熔合线边缘组织形貌明显.

依据光学显微分析发现焊缝与CuCrZr、Inconel 625连接处出现一层以固溶体形貌存在的元素扩散层,采用MERLIN场发射扫描电子显微镜进一步分析焊缝与母材连接界面处的元素分布,对典型界面进行高倍形貌分析及配合EDS元素分析对典型界面及焊缝内部局部位置进行元素成分鉴定.

焊缝形貌及元素分布,如图4a以及图4c所示,焊缝与CuCrZr及Inconel 625母材连接界面过渡明显. 依据EDS元素分布分析结果,由焊缝到CuCrZr母材Ni,Cr,Cu元素过渡均匀,元素扩散层厚度约10 μm,如图4b. 而由Inconel 625母材到焊缝方向的元素扩散结果显示由Inconel 625基体向母材方向Ni,Cr元素含量有降低的趋势,但相对均匀,Cu元素出现明显的元素含量升高现象,但Ni元素原子含量占比略高于Cu元素,如图4d, 表明在Inconel 625/CuCrZr管焊接时,Inconel 625一侧发生熔化,少量Cu元素向其中过渡,生成富Ni的Ni/Cu固溶体,保留在焊缝内部. 根据EDS线扫分析发现由焊缝向Inconel 625、CuCrZr侧的元素扩散较为明显,同时在焊缝内部Ni元素含量较高,依据焊缝内部光学显微分析发现,焊缝内部由形貌组织均匀的固溶体组成,同时有铜基体在激光焊接过程中对焊缝搅拌所致类似铜颗粒“卷入”焊缝中,则采用EDS点扫对不同形貌的固溶体进行元素分析,如图5所示. 表3为图5所示各点能谱分析结果,结果表明不同形貌的固溶体内元素分布基本相同均为Ni元素含量较高的富Ni的Ni/Cu固溶体,这与EDS线扫预测结果相同, 被“卷入”的颗粒状金属也确定为铜母材.

![]() 图 4 CuCrZr & Inconel 625焊缝形貌以及元素分布Figure 4. Weld morphology and element distribution of CuCrZr & Inconel 625 joint. (a) Interface line scanning direction of CuCrZr side joint; (b) Line scan analysis results of CuCrZr side joint; (c) Interface line scanning direction of Inconel 625 side joint; (d) Line scan analysis results of Inconel 625 side joint表 3 CuCrZr/Inconel 625能谱分析结果(原子分数, %)Table 3. Energy spectrum analysis of CuCrZr/Inconel 625

图 4 CuCrZr & Inconel 625焊缝形貌以及元素分布Figure 4. Weld morphology and element distribution of CuCrZr & Inconel 625 joint. (a) Interface line scanning direction of CuCrZr side joint; (b) Line scan analysis results of CuCrZr side joint; (c) Interface line scanning direction of Inconel 625 side joint; (d) Line scan analysis results of Inconel 625 side joint表 3 CuCrZr/Inconel 625能谱分析结果(原子分数, %)Table 3. Energy spectrum analysis of CuCrZr/Inconel 625分析点 Ni Cr Cu Mo Nb P1 48.64 16.50 27.1 1.32 6.44 P2 4.45 2.81 89.65 0.09 3.00 P3 45.48 20.94 25.29 1.87 6.42 2.4 激光对焊焊缝力学性能

2.4.1 抗拉强度

试验为研究激光功率对CuCrZr/Inconel 625激光焊接接头力学性能的影响,采用Instron 5967室温力学测试系统对不同激光功率下Inconel 625/CuCrZr激光焊接接头进行抗拉强度测试,试验参数选取1 mm/min,为保证数据准确性,每组焊接工艺拉伸3个试验样品. 图6为不同激光功率下CuCrZr/Inconel 625激光焊接接头抗拉强度,5组焊接试样的抗拉强度均为225 MPa左右,屈服强度145 MPa左右,略低于CuCrZr母材强度,这可能是由于在焊接过程中,CuCrZr母材靠近焊缝位置受激光热源热作用产生组织增长形成热影响区,致使该位置为焊接过程的薄弱环节,在拉应力的作用下发生断裂.

2.4.2 断裂形式及断口形貌分析

图7为不同激光功率下Inconel 625/CuCrZr管激光焊接接头拉伸断裂路径,可以发现,断裂位置均为CuCrZr基体靠近焊缝位置,基于金相及SEM显微分析结果可认为断裂位置为CuCrZr侧的热影响区,断裂主要是由于该区域晶粒尺寸粗大从而形成焊接接头的薄弱环节所致. 图8为接头拉伸断口的SEM形貌,可发现其断口内存在大量韧性断裂的CuCrZr母材韧窝形貌.

3. 结论

(1) 用激光实现了Inconel 625/CuCrZr管的全位置焊接,激光焊接试件成形良好,焊缝内部缺陷较少,但随着焊接功率的增加焊缝下塌现象明显;

(2) Inconel 625/CuCrZr焊缝与母材连接界面元素过渡明显,由于Ni元素、Cu元素互溶,在焊缝内部主要以富Ni的Ni/Cu固溶体存在, 在激光焊接过程中CuCrZr母材受激光搅拌作用,有部分CuCrZr母材被“卷入”焊缝内,待工件冷却后保留在焊缝内部;

(3) Inconel 625/CuCrZr管激光焊接接头抗拉强度较高,主要断裂位置为晶粒粗大的CuCrZr的热影响区位置,断裂形式以韧性断裂为主.

-

表 1 6061铝合金化学成分(质量分数,%)

Table 1 Chemical composition of aluminum alloy

Si Mg Ti Fe Cu Mn Zn Cr Al 0.4 ~ 0.8 0.8 ~ 1.2 0.15 0.7 0.15 ~ 0.4 0.15 0.25 0.04 ~ 0.35 余量 表 2 正交试验因素及水平

Table 2 Orthogonal factor test and level

水平 喷嘴高度d/mm 焊接电流I/A 焊接时间t/s 保护气体流量Q/( L·min−1) 坡口类型 焊接速度v/( mm·s−1) 1 4 80 10 12 I形 1.7 2 8 140 20 16 V形 3.4 3 12 200 30 20 无坡口 5.1 表 3 正交试验结果

Table 3 Orthogonal test results

编号 NOx浓度

C1/(mg·m−3)O3浓度

C2/(mg·m−3)PM2.5浓度

C3/(mg·m−3)PM10浓度

C4/(mg·m−3)编号 NOx浓度

C1/(mg·m−3)O3浓度

C2/(mg·m−3)PM2.5浓度

C3/(mg·m−3)PM10浓度

C4/(mg·m−3)1 4.220 2.020 0.066 0.078 15 8.620 2.770 0.216 0.222 2 4.020 1.880 0.054 0.071 16 28.110 7.410 0.705 0.739 3 4.040 1.660 0.049 0.060 17 27.840 7.930 0.650 0.684 4 10.650 3.730 0.350 0.359 18 27.370 7.530 0.539 0.574 5 10.700 3.610 0.330 0.371 19 15.900 6.060 0.119 0.125 6 9.960 3.400 0.273 0.309 20 16.260 3.770 0.198 0.210 7 24.110 6.620 0.653 0.725 21 15.080 4.650 0.119 0.125 8 25.530 7.370 0.643 0.691 22 38.620 14.390 0.957 1.061 9 25.680 6.170 0.613 0.688 23 36.750 8.640 0.651 0.758 10 17.140 5.050 0.162 0.181 24 36.580 10.940 0.679 0.812 11 15.740 4.200 0.119 0.133 25 27.310 9.090 0.811 0.949 12 15.320 3.420 0.121 0.130 26 28.700 7.160 0.781 0.935 13 8.620 2.350 0.216 0.222 27 27.320 7.710 0.725 0.860 14 8.220 1.830 0.164 0.174 表 4 NOx和O3方差分析结果

Table 4 Variance analysis of NOx and O3 results

指标 因素 F值 排序 NOx 喷嘴高度 28.47 2 焊接电流 32.11 1 焊接时间 23.88 3 O3 喷嘴高度 17.90 1 焊接电流 14.24 2 焊接时间 11.31 3 表 5 PM2.5和PM10方差分析结果

Table 5 Variance analysis of PM2.5 and PM10 results

指标 因素 F值 排序 PM2.5 喷嘴高度 13.79 2 焊接电流 62.54 1 焊接时间 6.46 3 PM10 喷嘴高度 17.46 2 焊接电流 61.81 1 焊接时间 6.78 3 表 6 三种神经网络误差对比(%)

Table 6 Error comparison of three kinds of neural networks

误差 BPNN RBFNN RBF-BPNN 总体 最小 1.03 0.17 0.13 最大 82.93 33.98 21.12 均值 17.09 10.02 6.63 气体 最小 1.03 0.17 0.1 最大 21.69 15.93 9.61 均值 9.20 8.57 4.67 颗粒物 最小 1.14 2.42 0.78 最大 82.93 33.98 21.12 均值 24.98 11.82 8.60 表 7 各模型性能评价指标

Table 7 Performance evaluation indexes of each model

模型 MSE值 R2值 BPBB 0.002 41 0.800 47 RBFNN 0.002 13 0.821 29 RBF-BPNN 0.002 03 0.830 91 -

[1] 中国产业信息网数据中心. 2020-2026年中国焊接材料行业市场营销战略及未来发展潜力报告 [EB/OL]. https://www.chyxx.com/research/202006/877599.html. 2020. Data Center of China Industrial Information Network. Report on marketing strategy and future development potential of China welding materials industry (2020-2026) [EB/OL]. https://www.chyxx.com/research/202006/877599.html.2020.

[2] Aravind S, Das A D. An examination on GTAW samples of 7-series aluminium alloy using response surface methodology[J]. Materials Today: Proceedings, 2021, 37: 614 − 620. doi: 10.1016/j.matpr.2020.05.623

[3] Vinothkumar H, Balakrishnan M, Gulanthaivel K, et al. Investigation on effects of flux assisted GTAW welding process on mechanical, metallurgical characteristics of dissimilar metals SS 304 and SS 316 L[J]. Materials Today:Proceedings, 2020, 33: 3191 − 3196. doi: 10.1016/j.matpr.2020.04.143

[4] 郭枭, 徐锴, 吕晓春, 等. 钨极氩弧焊热输入与面积稀释率关系的探讨[J]. 压力容器, 2021, 38(6): 10 − 14. GUO Xiao, XU Kai, Lü Xiaochun, et al. Investigation on relations between heat input and dilution ratio for GTAW[J]. Pressure Vessel Technology, 2021, 38(6): 10 − 14.

[5] D’oliveira A, Paredes R S C, Santos R L C. Pulsed current plasma transferred arc hardfacing[J]. Journal of Materials Processing Technology, 2006, 171(2): 167 − 174. doi: 10.1016/j.jmatprotec.2005.02.269

[6] 吴仲伟, 夏金兵, 时惜今. 等离子体焊接除尘装置设计与数值模拟[J]. 中国机械工程, 2020, 30(23): 2862 − 2869. Wu Zhongwei, Xia Jinbing, Shi Xijin. Design and numerical simulation of plasma welding fume removal devices[J]. China Mechanical Engineering, 2020, 30(23): 2862 − 2869.

[7] 黎雪花, 吴春霞, 胡毅, 等. 三种焊接作业职业危害因素对比分析[J]. 中华劳动卫生职业病杂志, 2022, 40(4): 288 − 291. Li Xuehua, Wu Chunxia, Hu Yi, et al. Comparative analysis on occupational hazards of three welding operations[J]. Chinese Journal of Industrial Hygiene and Occupational Diseases, 2022, 40(4): 288 − 291.

[8] 闪顺章, 王从陆. 焊接烟尘扩散数学模型研究[J]. 中国安全生产科学技术, 2018, 14(6): 177 − 181. doi: 10.11731/j.issn.1673-193x.2018.06.028 Shan Shunzhang, Wang Conglu. Study on numerical model for diffusion of welding fume[J]. Journal of Safety Science and Technology, 2018, 14(6): 177 − 181. doi: 10.11731/j.issn.1673-193x.2018.06.028

[9] 张恒铭, 石玗, 李春凯, 等. 工艺参数对自保护药芯焊丝焊接烟尘的影响[J]. 焊接学报, 2020, 41(11): 31 − 37. ZHANG Hengming, SHI Yu, LI Chunkai, et al. Effect of process parameters on welding fume of selfshielded flux cored wire[J]. Transactions of the China Welding Institution, 2020, 41(11): 31 − 37.

[10] 鲍升凯, 卜智翔, 王若玺, 等. 焊接材料对形成焊接烟尘影响的研究进展[J]. 焊接, 2018(10): 20 − 25. Bao Shengkai, Bu Zhixiang, Wang Ruoxi, et al. Research progress on influence of welding consumables on formation of welding fume[J]. Welding & Joining, 2018(10): 20 − 25.

[11] 张艳君. 焊接烟尘的治理措施分析[J]. 环境科学与管理, 2007(4): 105 − 107. doi: 10.3969/j.issn.1673-1212.2007.04.032 Zhang Yanjun. Manage measures analysis of welding dust[J]. Environment Science and Management, 2007(4): 105 − 107. doi: 10.3969/j.issn.1673-1212.2007.04.032

[12] Amza G, Cicic D T, Rontescu C, et al. Theoretical and experimental research on the environmental impact of certain welding processes[C]// Proceedings of the 4th IASME/WSEAS International Conference on Energy & environment, 2009.

[13] Pires I, Quintino L, Amaral V, et al. Reduction of fume and gas emissions using innovative gas metal arc welding variants[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(5): 557 − 567.

[14] Guha N, Loomis D, Guyton K Z, et al. Carcinogenicity of welding, molybdenum trioxide, and indium tin oxide[J]. The Lancet Oncology, 2017, 18(5): 581 − 582. doi: 10.1016/S1470-2045(17)30255-3

[15] 卜智翔, 鲍升凯, 王立世, 等. 熔化极气体保护焊发尘率研究进展[J]. 焊接, 2016(7): 17 − 21. doi: 10.3969/j.issn.1001-1382.2016.07.004 Bu Zhixiang, Bao Shengkai, Wang Lishi, et al. A review of fume formation rate in gas metal arc welding[J]. Welding & Joining, 2016(7): 17 − 21. doi: 10.3969/j.issn.1001-1382.2016.07.004

[16] Ioffe I, Maclean D, Perelman N, et al. Fume formation rate at globular to spray mode transition during welding[J]. Journal of Physics D:Applied Physics, 1995, 28(12): 2473 − 2477. doi: 10.1088/0022-3727/28/12/013

[17] Dennis J H, Hewitt P J, Redding C, et al. A model for prediction of fume formation rate in gas metal arc welding (GMAW), globular and spray modes, DC electrode positive[J]. The Annals of Occupational Hygiene, 2001, 45(2): 105 − 113. doi: 10.1093/annhyg/45.2.105

[18] Deam R T, Simpson S W, Haidar J. A semi-empirical model of the fume formation from gas metal arc welding[J]. Journal of Physics D:Applied Physics, 2000, 33(11): 1393 − 1402. doi: 10.1088/0022-3727/33/11/320

[19] 卜智翔, 鲍升凯, 王立世, 等. 基于熔滴过渡模型的 GMAW焊接发尘率计算[J]. 焊接学报, 2018, 39(2): 97 − 100. Bu Zhixiang, Bao Shengkai, Wang Lishi, et al. Calculation of fume formation rate in GMAW process based on metal transfer model[J]. Transactions of the China Welding Institution, 2018, 39(2): 97 − 100.

[20] Vimal K E K, Vinodh S, Raja A. Optimization of process parameters of SMAW process using NN-FGRA from the sustainability view point[J]. Journal of Intelligent Manufacturing, 2017, 28(6): 1459 − 1480. doi: 10.1007/s10845-015-1061-5

[21] Wang B, Lin R, Liu D, et al. Investigation of the effect of humidity at both electrode on the performance of PEMFC using orthogonal test method[J]. International Journal of Hydrogen Energy, 2019, 44(26): 13737 − 13743. doi: 10.1016/j.ijhydene.2019.03.139

[22] 王万良, 张兆娟, 高楠, 等. 基于人工智能技术的大数据分析方法研究进展[J]. 计算机集成制造系统, 2019, 25(3): 5 − 23. Wang Wanliang, Zhang Zhaojuan, Gao Nan, et al. Progress of big data analytics methods based on artificial intelligence techonlogy[J]. Computer Integrated Manufacturing Systems, 2019, 25(3): 5 − 23.

[23] 唐正魁, 董俊慧, 张永志, 等. 混合聚类RBF神经网络焊接接头力学性能预测[J]. 焊接学报, 2014, 35(12): 105 − 108. Tang Zhengkui, Dong Junhui, Zhang Yongzhi, et al. Prediction of mechanical properties of welding joints by hybrid cluster fuzzy rbf neural network[J]. Transactions of the China Welding Institution, 2014, 35(12): 105 − 108.

[24] Tomaz I V, Colaço F H G, Sarfraz S, et al. Investigations on quality characteristics in gas tungsten arc welding process using artificial neural network integrated with genetic algorithm[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(11): 3569 − 3583.

[25] 朱师琦. GMAW焊接烟尘形成速率的工艺因素影响及预测研究[D]. 武汉: 湖北工业大学, 2020. Zhu Shiqi. Studies on technological factors impact and prediction of fume emission rate in gas metal arc welding[D]. Wuhan: Hubei University of Technology, 2020.

-

期刊类型引用(2)

1. 王巍,张宇,乔勇. DP1180激光焊接接头微观组织及力学性能. 精密成形工程. 2024(10): 199-207 .  百度学术

百度学术

2. 段一平. 电子束焊接钼接头的微观结构与力学性能研究. 现代制造技术与装备. 2023(08): 111-113 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: