Three-dimensional measurement of post-weld surface based on grating projection

-

摘要: 焊缝表面三维轮廓是评价焊后焊缝质量的重要指标,针对常用线结构光扫描进行焊缝测量时无法兼顾测量速度与精度等问题,设计并搭建了一种基于面结构光光栅投影的焊缝三维轮廓测量系统. 首先,通过数字光处理(digital light processing,DLP)投影仪向焊缝表面投射面结构光光栅条纹图像,摄像机获取变形调制条纹,利用四步相移法结合多频外差时域解相算法准确地实现了变形光栅条纹相位主值的解算和相位的展开.然后,利用平面靶标结合精密平移台获取空间点阵列的方法实现了对模型参数的标定,该标定方法精度高、可操作性强、结构稳定.最后,采用空间相位映射模型实现焊缝相位信息到高度信息的转换,实现焊缝三维轮廓的测量.结果表明,该测量方法能很好的表现焊缝细节信息,测量结果准确,测量精度能达到0.0968 mm,可以为焊后焊缝外观检测与评价提供可靠数据.Abstract: The three-dimensional contour of the weld surface is an important index to evaluate the quality of the weld. In response to the problem that the measurement speed and accuracy cannot be balanced when the weld is measured by the commonly used line structured light scanning, a weld three-dimensional profile measurement system based on the surface structured light grating projection is designed and built. Firstly, the grating fringe is projected onto the weld through a digital light processing(DLP) projector, and the camera acquires the deformation modulation fringe. The phase of the deformed grating fringe is accurately calculated and unwrapped by using the four-step phase-shifting method combined with the multi-frequency heterodyne time-domain phase-resolving algorithm. Then, using a planar target combined with a high precision moving platform to obtain space coordinate data to calibrate the model parameters. The calibration method has high precision, strong operability and stable structure. Finally, the spatial phase mapping model is used to convert the phase information of the weld to the height information, and the measurement of the three-dimensional profile of the weld is realized. The test results show that this measurement method can well represent the detailed information of the weld, the measurement results are accurate, and the measurement accuracy can reach 0.096 8 mm, which can provide reliable data for the appearance inspection and evaluation of the post-weld.

-

0. 序言

焊缝成形的好坏是评价焊缝质量的重要指标[1-2]. 焊后焊缝的检验是保证焊接质量的重要措施,传统的焊后焊缝外观检测由检测人员肉眼或借助检测工具简单测量,检测结果的可靠性、精确性很大程度上取决于检测者的主观因素和检测工具的完好性.且焊缝表面缺陷只能定性检出,不能得到量化的评价,无法与现代化生产完全适应.

计算机视觉检测技术具有灵敏性高、信息量大、抗干扰能力强、非接触等特点,在产品检测中得到广泛应用,许多学者对焊缝检测进行大量研究,但大部分研究都是基于二维图像的焊缝缺陷检测[3-7]. 在三维检测方面,杨鹏程等人[8]利用点激光位移传感器在 x,y 轴两个方向扫描得到焊缝缺陷表面高度点集,实现焊缝表面缺陷的三维重构. 杨军涛等人[9]和Xue等人[10]采用线激光扫描焊缝得到其表面轮廓信息后利用数据拟合方法判识焊缝表面缺陷. 王仁荣等人[11]开发了基于LabVIEW的焊缝表面缺陷智能检测系统,对焊缝表面缺陷数据进行采集. 现有的方法大多采用点激光或线激光作为结构光光源,每幅采样图像只能获取焊缝某一点或某一截面的三维信息,需要借助移动平移台或其它设备来获取焊缝表面完整信息,检测效率较低[12],无法兼顾测量速度与精度. 焊缝表面轮廓结构复杂,反射率不均匀,造成采集的条纹图像灰度变化强烈、调制度差、噪声较多,需要选择稳定的测量系统及图像处理算法才能快速、准确地获得焊缝轮廓信息.

为了能够快速、精确地获取焊缝表面轮廓信息,提出了基于光栅投影焊后焊缝表面三维测量方法,能够一次性快速获取全视场的三维数据. 通过比较空域-枝切法解相算法[13]和时域多频外差解相算法[14],验证了适合焊缝测量的解相方法. 构建了一种无位置关系约束的空间相位映射模型,并提出了一种可操作性强、结构稳定的标定方法. 该测量系统能够快速、准确地获得焊缝细节信息,能实时提供焊缝外观检测与评价数据,在焊缝缺陷在线检测中有重要应用意义.

1. 焊缝三维测量原理

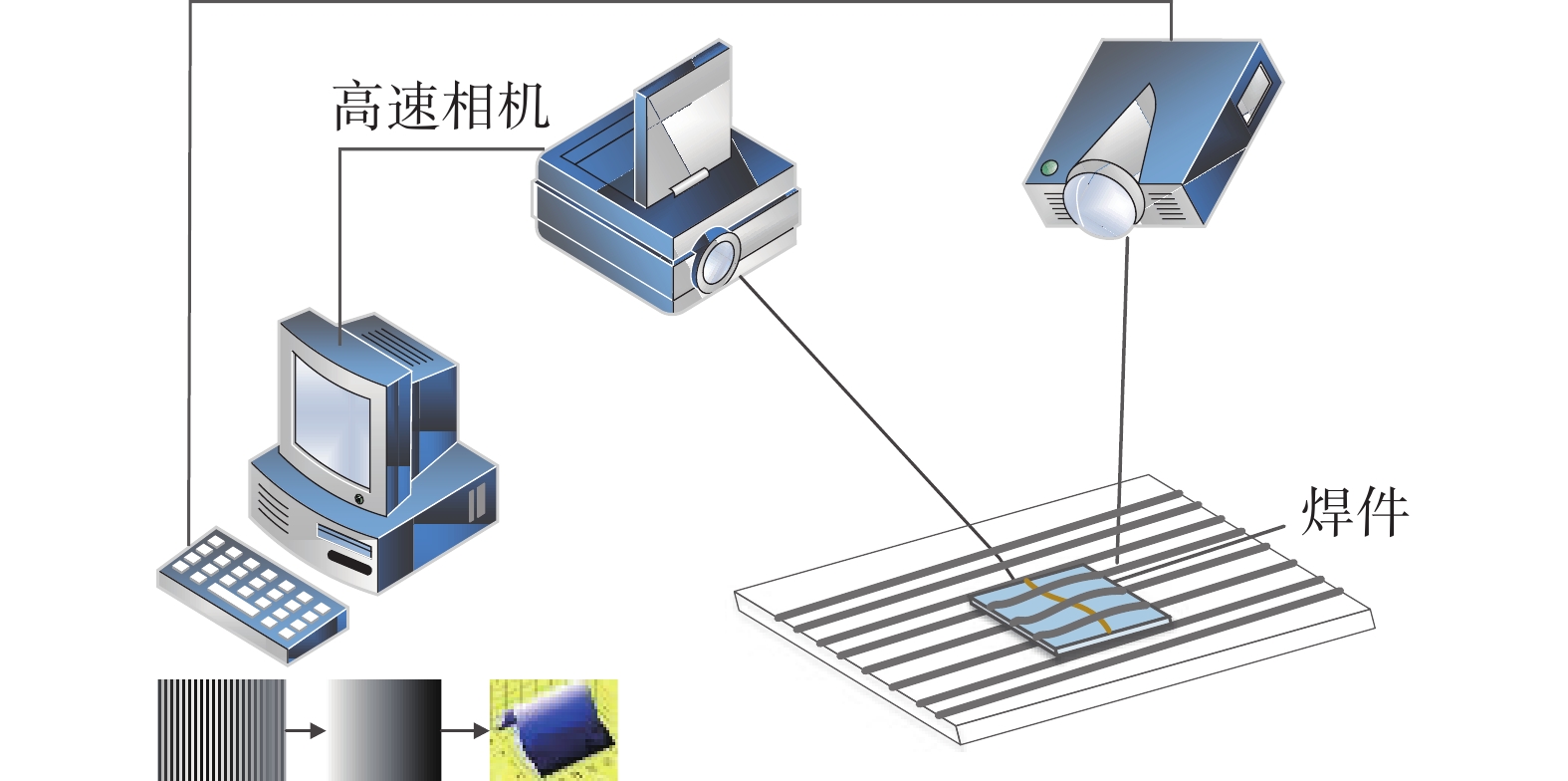

设计的基于光栅投影的焊后焊缝表面三维测量系统由DLP投影仪、CMOS高速相机、计算机组成,系统示意图如图1所示. DLP投影仪向焊缝表面投射光栅条纹,相机采集经过焊件表面调制的变形条纹图,利用四步相移结合多频外差解相算法对条纹信息进行处理获得焊件表面的绝对相位值,依据空间相位映射模型标定出模型参数,实现相位值到空间高度信息的转换,完成焊缝三维形貌测量.

2. 相位解算

2.1 相移法求取相位主值

由于焊缝表面形貌复杂,高度变化不规则,为了获得更多的条纹信息,采用标准四步相移法求解光栅图像的相位主值.相移法对背景光强和条纹对比度不敏感,求解的相位只与该点的灰度值有关,具有抑制非线性误差的能力,能够保证计算的准确性.四幅光栅图像的相位移分别是

$0$ ,$\dfrac{{\text{π}} }{2}$ ,${\text{π}} $ ,$\dfrac{{3{\text{π}} }}{2}$ ,计算后得到光栅图像的相位主值.$$ \phi (x,y) = \arctan \left( {\frac{{{I_4} - {I_2}}}{{{I_1} - {I_3}}}} \right) $$ (1) 式中:

$ \phi (x,y) $ 为光栅图像的相位主值;$ {I}_{1},{I}_{2},{I}_{3}, {I}_{4} $ 分别为四步相移处对应的光强值.2.2 多频外差相位展开

由式

$(1)$ 计算得到的相位主值$ \phi (x,y) $ 在一个相位周期内是唯一的,但在整个测量范围内有多个光栅条纹,$ \phi (x,y) $ 被限制在[−π,π] 区间且呈锯齿状分布,必须对空间点的相位主值进行相位展开得到连续相位,即获得能够反应焊缝表面形貌的绝对相位.相位展开算法主要分为空域解相算法和时域解相算法.空域解相算法只需要一幅包裹相位图就可以获取连续分布的相位信息,处理速度快,但要利用相邻像素的相位信息,受被测物表面特性,噪声,积分路径的干扰较大,残差点较多,不适合焊后焊缝这种复杂物体表面.因此,选用多频外差时域解相算法.该方法各像素点在空间上彼此独立,展开过程不依赖展开路径和相邻相位信息,能够避免误差的传播,因此展开结果稳定、精确,不受待测物体形貌复杂程度影响,适用于焊后焊缝复杂表面的三维测量.

多频外差时域解相算法基于物理拍频原理,它将多种不同频率的相位函数叠加得到一种频率更低的相位函数.以双频外差为例,如图2所示,其中

$ {\lambda }_{\text{1}},{\lambda }_{\text{2}},{\lambda }_{\text{b}} $ 分别为相位函数${\varphi }_{1}(x),{\varphi }_{2}(x)$ 和$ {\varphi _{\text{b}}}(x) $ 对应的频率.$ {\lambda }_{\text{1}},{\lambda }_{\text{2}} $ 和$ {\lambda _{\text{b}}} $ 之间的关系为$$ {\lambda _{\text{b}}} = \frac{{{\lambda _1}{\lambda _2}}}{{{\lambda _1} - {\lambda _2}}} $$ (2) 相位展开是以相位主值为基础的,为了在全场范围内无歧义的进行相位展开,要选择合适的

${\lambda _1}$ 和${\lambda _2}$ 值,使得${\lambda _{\text{b}}} = 1$ ,即全场范围只有一个周期的相位.双频外差技术要求两个光栅条纹的频差较小,且条纹节距比较大,对复杂物体的细节体现不足,因此采用3种频率的光栅条纹.展开过程如图3所示,3种光栅频率为$ {\lambda }_{\text{1}},{\lambda }_{\text{2}},{\lambda }_{3} $ ,分别叠加$ {\varphi }_{1},{\varphi }_{2} $ 和$ {\varphi }_{2},{\varphi }_{3} $ ,得到频率为$ {\lambda }_{\text{12}},{\lambda }_{\text{23}} $ 的相位函数$ {\varphi }_{12},{\varphi }_{23} $ ,再将频率为$ {\lambda }_{\text{12}},{\lambda }_{\text{23}} $ 的相位函数叠加,得到$ {\lambda _{{\text{123}}}} = 1 $ .再由$ {\varphi _{123}} $ 就可以反求得到$ {\varphi }_{1},{\varphi }_{2},{\varphi }_{3} $ 的展开相位值.3. 空间相位映射模型与标定方法

3.1 空间相位映射模型

常见的基于相位高度的三维测量系统,对设备的位置关系要求严格,现实中操作困难,标定过程复杂,容易造成数据不准确.系统利用空间相位的唯一性,借助绝对相位提取和空间映射技术,把空间坐标表示为相机像素坐标和绝对相位的高次多项式矩阵形式.即空间上的被测点

$P\left( {{x_{{\rm{wp}}}},{{{y}}_{{\rm{wp}}}}{\text{, }}{{{z}}_{{\rm{wp}}}}} \right)$ 、像素坐标$(u,v)$ 和绝对相位$ {\phi _P} $ 之间的关系可用n阶多项式的矩阵形式表示.$$ \left( {\begin{array}{*{20}{c}} {{p_{0}}} & {{p_{1}}} & \cdots & {{p_{{m - 1}}}} \\ {{q_{0}}} & {{q_{1}}} & \cdots & {{q_{{m - 1}}}} \\ {{r_{0}}} & {{r_{1}}} & \cdots & {{r_{{m - 1}}}} \end{array}} \right)\left( {\begin{array}{*{20}{c}} 1 \\ {\phi_{{P}}} \\ \vdots \\ {\displaystyle\sum\limits_{i = 0}^n {\displaystyle\sum\limits_{j = 0}^{n - i} {\displaystyle\sum\limits_{k = 0}^{n - i - j} {u_P^i} } } v_P^j\phi _P^k} \end{array}} \right) = \left( {\begin{array}{*{20}{c}} {{x_{{{\rm{wp}}}}}} \\ {{y_{{{\rm{wp}}}}}} \\ {{z_{{{\rm{wp}}}}}} \end{array}} \right) $$ (3) 式中:

$ {u}_{P}^{},{v}_{P}^{} $ 为空间点的像素坐标;${\phi _{{P}}}$ 为空间点的绝对相位;${x}_{{\rm{wp}}},{y}_{{\rm{wp}}},{{z}}_{{\rm{wp}}}$ 为空间点的坐标值;$ {p}_{i},{q}_{i},{r}_{i} $ ($ i $ =0,1,2,···, m−1)为多项式的系数,也是相机内参和测量系统结构参数的组合,标定出这些参数就能实现测量系统的建构.3.2 标定方法

空间映射模型建立了被测点

$P\left( {{x_{{\rm{wp}}}},{y_{{\rm{wp}}}}{\text{,}}{{\text{z}}_{{\rm{wp}}}}} \right)$ 、像素坐标$(u,v)$ 和绝对相位$ {\phi _P} $ 之间的关系,若能提供N个已知空间点阵列,使用相机采集空间点对应的相面坐标$(u,v)$ 以及绝对相位$ {\phi _P} $ ,代入式$(3)$ 中得到扩展的矩阵式,记为${\boldsymbol{A}}\overline {\boldsymbol{X}} = \overline {\boldsymbol{b}}$ ,其中,A为待求标定矩阵;$\overline {\boldsymbol{X}}$ 代表像素值与相位值构成的矩阵;$\overline {\boldsymbol{b}}$ 代表空间点的坐标值.$\overline {\boldsymbol{X}}$ ,$\overline {\boldsymbol{b}}$ 分别为$ n\times N,3\times N $ 矩阵,使用最小二乘法(least squares algorithm, LSA)可以求解出标定矩阵A.$$ {\boldsymbol{A}} = \overline {\boldsymbol{b}}\, {\overline {\boldsymbol{X}} ^{\text{T}}}{\left( {\overline {\boldsymbol{X}}\, {{\overline {\boldsymbol{X}} }^{\text{T}}}} \right)^{ - 1}} $$ (4) 式

$ (3) $ 会使用像素坐标的$n$ 次幂,$ {\phi _P} $ 的数值也比较大,得到的运算结果可能被截断,导致关键系数的求解失败. 因此要将数据单位化后再带入LSA中计算,这样可以得到较为准确的标定矩阵.将求得的标定矩阵代入式$ (3) $ 反求出空间坐标$\left( {{x_{{\rm{ei}}}},{y_{{\rm{ei}}}},{z_{{\rm{ei}}}}} \right)$ ,与空间坐标的真实值$\left( {{x_{{\rm{ri}}}},{y_{{\rm{ri}}}},{z_{{\rm{ri}}}}} \right)$ 会存在偏差,利用它们之间的最小距离偏差和建构最优化的目标函数.$$ F = \min \sum\limits_{i = 0}^{\rm N} {{{\left( {{x_{{\rm{ei}}}} - {x_{{\rm{ri}}}}} \right)}^2}} + {\left( {{y_{{\rm{{\rm{ei}}}}}} - {y_{{\rm{ri}}}}} \right)^2} + {\left( {{z_{{\rm{ei}}}} - {z_{{\rm{ri}}}}} \right)^2} $$ (5) 将LSA所得值作为初值,并采用L-M(Levenberg-Marquardt)算法对标定矩阵A进行优化.

空间点阵列的获取借助精密平移台和二维圆形靶标.如图4所示,以左侧第一个特征圆圆心为原点建立空间坐标系,靶标平面确定x,y方向,靶标移动方向为z方向.利用精密平移台在z方向上移动靶标平面,每次移动的距离为,这样就能得到多个虚拟的空间点阵列.

4. 试验结果与分析

4.1 试验设备与系统标定

4.1.1 试验设备

试验采用爱普生投影仪投射光栅条纹,采用BASLER公司的 acA1300-60gm型工业相机作为图像采集设备,利用Matlab与PyCharm软件进行图像处理与系统标定,系统实物图如图5所示.

4.1.2 系统标定

靶标由7 × 9阵列的圆环组成,圆的半径为5 mm,圆心距为15 mm,通过在精密平移台上移动靶标

$10$ 个位置,每次移动0.5 mm来获取空间点阵列.利用拟合边缘像素的方法获取特征点像素坐标,即圆的圆心.投影仪向靶标平面投射不同频率的光栅条纹,利用四步相移法和三频外差时域解相算法进行相位求解和相位展开. 条纹图像相移量均为

$90^\circ $ ,空间频率分别为$ {{{\lambda }}_{\text{1}}}{\text{ = }}\dfrac{{\text{1}}}{{{\text{130}}}} $ pixels−1,$ {\lambda _2} = \dfrac{1}{{124}} $ pixels−1,${\lambda _3} = \dfrac{1}{{119}}$ pixels−1.图6为投射的一张光栅图像,图7为计算得到$ {\varphi _1} $ 的包裹相位和展开相位.将获得的空间点阵列像素坐标值和绝对相位值带入式

$ (3) $ 中,计算出模型参数$ {p_i},{q_i},{r_i} $ ($ i $ =0,1,2,···, m−1)的值,并用L-M算法优化,完成系统的物相标定. 模型参数如表1所示.表 1 模型参数Table 1. Model parameters$ {p_i} $ $ {q_i} $ $ {r_i} $ 1245.56

−5.121770628

0.006729067

−0.00000289

−0.534082009

0.001769769

−0.00000146

−0.0000131

0.0000000202

−0.000000000627

−1.557448492

0.004277788

−0.00000259

0.000586622

−0.000000972

0.00000000907

0.000635451

−0.000000674

−0.000000162

−0.0000000495−2470.71

11.28448568

−0.017017439

0.00000842

0.589600969

−0.001643752

0.00000149

−0.0000196

0.000000024

0.00000000394

4.139785184

−0.012510248

0.00000931

−0.000603428

0.00000109

0.00000000779

−0.002287981

0.00000341

0.000000195

0.0000004164683.44

−23.02690587

0.03843155

−0.0000217

0.014012346

−0.0000564

0.00000005

0.0000135

−0.0000000185

0.00000000112

−7.670646446

0.025792839

−0.0000221

0.000000366

0.00000000464

−0.0000000098

0.004336764

−0.00000746

−0.00000000206

−0.0000008394.2 精度测试

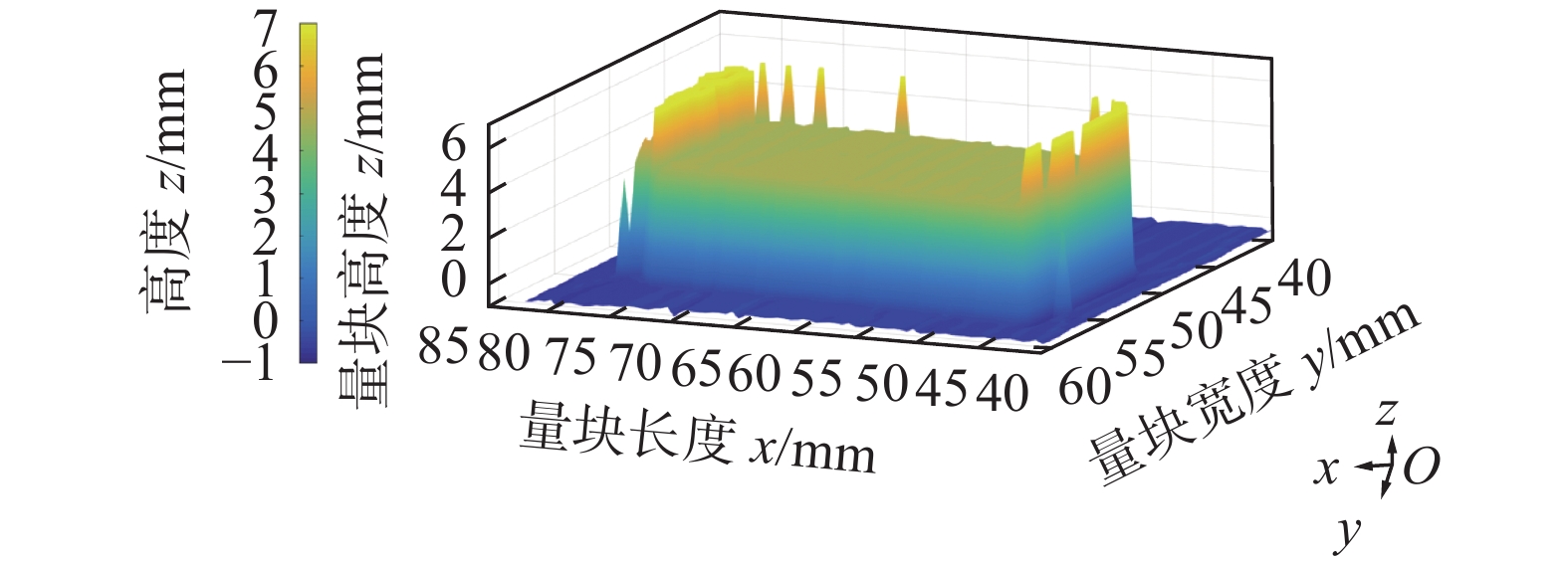

为验证系统精度及可靠性,对一高度为

$5.00\;{\rm{mm}} \pm 0.001\;{\rm{mm}}$ 标准量块进行测量,向量块表面投射光栅条纹图,对采集被调制的条纹图进行分析处理,将处理得到的绝对相位值和表1的模型参数带入式$ (3) $ 得到量块的空间坐标数据. 量块三维测量结果如图8所示,图中边缘误差是由条纹图中阴影区域造成的,三频外差时域解相算法将误差限制在该像素范围内,不会引起误差传递到其它位置.表2为量块表面某点的具体高度值,取量块表面整体高度值计算均方根误差(root mean square error, RMSE)为0.07 mm,表明系统有较好的测量精度.表 2 量块表面某点高度值Table 2. Height value of a certain point of gauge block量块长度x/mm 量块宽度y/mm 量块高度z/mm 45.655

45.113

55.112

60.220

65.138

68.78650.370

55.640

55.463

55.381

55.308

49.9975.019

4.923

4.939

5.010

4.939

4.9784.3 焊缝测量

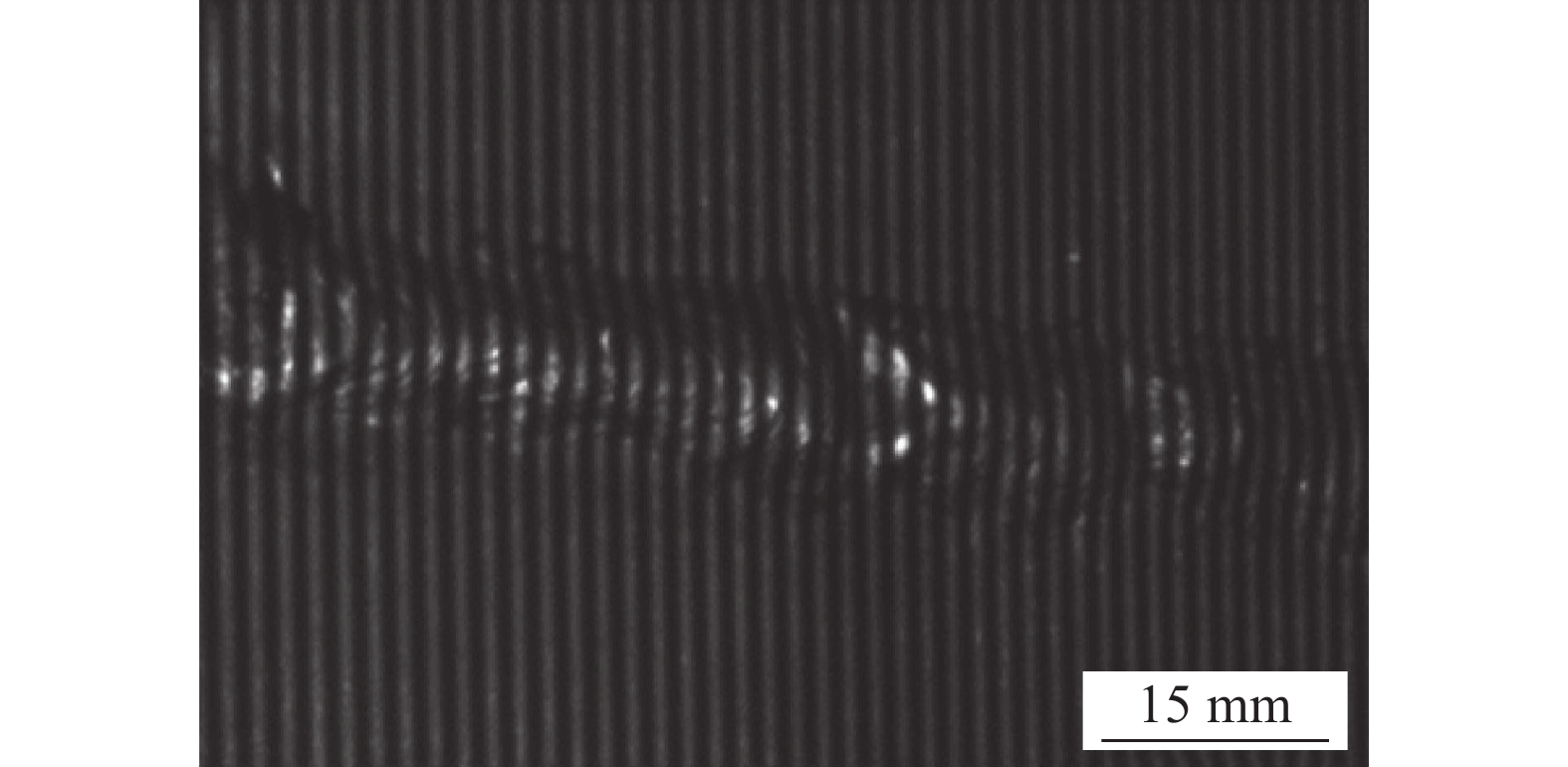

为进一步验证系统对焊缝复杂表面的适应性,对两个中厚板对接的焊件局部焊缝进行三维测量,如图9所示,焊件1表面高低不平、鱼鳞纹不规则,红框标记处有明显的尖刺产生. 焊件2表面红框标记处有明显的凹坑缺陷. 向两个焊缝表面投射光栅条纹,采集变形条纹图像,由于采集图像上噪声点较多,要采用高斯低通滤波器对其进行滤波降噪处理,图10为其中一张光栅条纹投射到焊缝后,对采集到的图像进行高斯低通滤波后的条纹图.

图11为采用多频外差和枝切法两种解相方法进行焊缝三维测量的结果图. 滤波后的焊缝条纹利用四步相移法求取包裹相位,三频外差解相算法进行绝对相位的求取,最后通过空间相位映射模型进行三维测量. 测量结果如图11a和图11c所示,焊件1表面高低不平、尖刺等能清晰的展现出来. 焊缝2表面的凹坑缺陷也能较好的复现,验证了系统对焊缝复杂表面的适应性.

![]() 图 11 焊缝三维测量结果Figure 11. 3D measurement results of welding seam.(a) results of workpiece 1 with three frequency heterodyne method; (b) results of workpiece 1 with branch cutting method; (c) results of workpiece 2 by three frequency heterodyne method; (d) results of workpiece 2 with branch cutting method

图 11 焊缝三维测量结果Figure 11. 3D measurement results of welding seam.(a) results of workpiece 1 with three frequency heterodyne method; (b) results of workpiece 1 with branch cutting method; (c) results of workpiece 2 by three frequency heterodyne method; (d) results of workpiece 2 with branch cutting method为了验证多频外差时域解相算法对焊后焊缝表面三维测量的适用性,对比枝切法空域解相算法,用这两种解相算法分别对两个焊缝进行三维测量. 两次测量中只是解相算法不同,其它条件均相同. 枝切法测量结果如图11b和图11d所示. 枝切法展开过程中依赖展开路径和相邻相位信息,在焊缝边缘处出现解相错误,造成三位测量结果不准确,且对于焊缝表面细节信息表现不明显.而三频外差解相算法在解相时各像素点彼此独立,避免了误差的传播,相位展开结果和三维测量的结果均较为准确,焊缝表面细节信息表现较好.因此,系统选用了三频外差时域解相算法.

为验证系统测量精度,在两个焊缝表面分别选取5处位置,用焊缝检验尺对这5处位置的高度进行3次测量取其平均值,与系统测量结果进行对比,如表3所示. 从表3可知,系统测量误差小于0.13 mm,均方根误差分别为0.0933和0.0968 mm,验证了系统有较高的精度,可以满足实际应用中的测量需求.

表 3 焊件焊缝表面某点高度值Table 3. Height value of a certain point of welding seam焊件

编号检测位置

编号焊缝检

验尺值

h/mm系统检测值

h0/mm误差

δ/mm1 1 5.2 5.121 0.079 2 4.8 4.716 0.084 3 4.7 4.828 0.128 4 4.8 4.879 0.079 5 5.1 5.013 0.087 2 1 5.5 5.571 0.071 2 3.4 3.482 0.082 3 4.6 4.487 0.113 4 4.9 4.993 0.093 5 4.8 4.917 0.117 5. 结论

(1) 设计并搭建了基于面结构光光栅投影的焊后焊缝表面三维轮廓测量系统,能够一次性快速获取焊缝表面轮廓信息,测量精度为0.0968 mm,系统可应用在焊缝成形尺寸和外观实时在线检测中.

(2) 对比了枝切法和多频外差相位展开方法,验证了多频外差方法能够抑制焊缝复杂表面导致的相位误差的传播.标定试验验证了圆环标定方法能够精确、快速地完成系统标定.

-

图 11 焊缝三维测量结果

Figure 11. 3D measurement results of welding seam.(a) results of workpiece 1 with three frequency heterodyne method; (b) results of workpiece 1 with branch cutting method; (c) results of workpiece 2 by three frequency heterodyne method; (d) results of workpiece 2 with branch cutting method

表 1 模型参数

Table 1 Model parameters

$ {p_i} $ $ {q_i} $ $ {r_i} $ 1245.56

−5.121770628

0.006729067

−0.00000289

−0.534082009

0.001769769

−0.00000146

−0.0000131

0.0000000202

−0.000000000627

−1.557448492

0.004277788

−0.00000259

0.000586622

−0.000000972

0.00000000907

0.000635451

−0.000000674

−0.000000162

−0.0000000495−2470.71

11.28448568

−0.017017439

0.00000842

0.589600969

−0.001643752

0.00000149

−0.0000196

0.000000024

0.00000000394

4.139785184

−0.012510248

0.00000931

−0.000603428

0.00000109

0.00000000779

−0.002287981

0.00000341

0.000000195

0.0000004164683.44

−23.02690587

0.03843155

−0.0000217

0.014012346

−0.0000564

0.00000005

0.0000135

−0.0000000185

0.00000000112

−7.670646446

0.025792839

−0.0000221

0.000000366

0.00000000464

−0.0000000098

0.004336764

−0.00000746

−0.00000000206

−0.000000839表 2 量块表面某点高度值

Table 2 Height value of a certain point of gauge block

量块长度x/mm 量块宽度y/mm 量块高度z/mm 45.655

45.113

55.112

60.220

65.138

68.78650.370

55.640

55.463

55.381

55.308

49.9975.019

4.923

4.939

5.010

4.939

4.978表 3 焊件焊缝表面某点高度值

Table 3 Height value of a certain point of welding seam

焊件

编号检测位置

编号焊缝检

验尺值

h/mm系统检测值

h0/mm误差

δ/mm1 1 5.2 5.121 0.079 2 4.8 4.716 0.084 3 4.7 4.828 0.128 4 4.8 4.879 0.079 5 5.1 5.013 0.087 2 1 5.5 5.571 0.071 2 3.4 3.482 0.082 3 4.6 4.487 0.113 4 4.9 4.993 0.093 5 4.8 4.917 0.117 -

[1] 伏喜斌, 林三宝, 杨春利, 等. 基于激光视觉传感的焊后检测技术研究综述[J]. 焊接, 2007(6): 24 − 27. doi: 10.3969/j.issn.1001-1382.2007.06.006 Fu Xibin, Lin Sanbao, Yang Chunli, et al. Summary of research on post-weld inspection technology based on laser vision Sensor[J]. Welding & Joining, 2007(6): 24 − 27. doi: 10.3969/j.issn.1001-1382.2007.06.006

[2] Li Yan, Hu Miao, Wang Taiyong. Visual inspection of weld surface quality[J]. Journal of Intelligent & Fuzzy Systems, 2020, 39(4): 1 − 10.

[3] 周兆逸, 张亚南, 王肖锋, 等. 基于改正二维主成分分析的焊缝表面缺陷检测[J]. 焊接学报, 2021, 42(11): 70 − 76. Zhou Zhaoyi, Zhang Yanan, Wang Xiaofeng, et al. Weld surface defect detection based on improved two-dimensional principal component analysis[J]. Transactions of the China Welding Institution, 2021, 42(11): 70 − 76.

[4] Qi Jiyang, Li Jinyan. Feature extraction of welding defect base-don machine vision[J]. China Welding, 2019, 28(1): 56 − 62.

[5] 樊丁,胡桉得,黄健康,等. 基于改进卷积神经网络的管焊缝X射线图像缺陷识别方法[J]. 焊接学报, 2020, 41(1): 7 − 11. Fan Ding, Hu Ande, Huang Jiankang, et al. X-ray image defect re-cognition method for pipe weld based on improved convolutional neural network[J]. Transactions of the China Welding Institution, 2020, 41(1): 7 − 11.

[6] Chi D Z, Gang T. Defect detection method based on 2D entropy image segmentation[J]. China Welding, 2020, 29(1): 45 − 49.

[7] 王睿, 胡云雷, 刘卫朋, 等. 基于边缘AI的焊缝X射线图像缺陷检测[J]. 焊接学报, 2022, 43(1): 79 − 84. Wang Rui, Hu Yunlei, Liu Weipeng, et al. Defect detection of weld X-ray image based on edge AI[J]. Transactions of the China Welding Institution, 2022, 43(1): 79 − 84.

[8] 杨鹏程, 高向东, 林少铎, 等. 焊缝表面缺陷激光扫描三维重构测量[J]. 焊接学报, 2020, 41(3): 59 − 63. Yang Pengcheng, Gao Xiangdong, Lin Shaoduo, et al. Laser scanning three-dimensional reconstruction measurement of weld surface defects[J]. Transactions of the China Welding Institution, 2020, 41(3): 59 − 63.

[9] 杨军涛, 李志勇, 范力予, 等. 基于线激光扫描的焊缝表面缺陷检测系统[J]. 焊接, 2016(2): 19 − 23. doi: 10.3969/j.issn.1001-1382.2016.02.006 Yang Juntao, Li Zhiyong, Fan Liyu, et al. Surface defect detection system of welding seam based on line laser scanning[J]. Welding & Joining, 2016(2): 19 − 23. doi: 10.3969/j.issn.1001-1382.2016.02.006

[10] Xue Bin, Ma Shufang, Chu Huihui, et al. Research on weld quality detection method based on machine vision and computer image processing[J]. IOP Conference Series:Materials Science and Engineering, 2019, 631(5): 052031 − 1 − 7. doi: 10.1088/1757-899X/631/5/052031

[11] 王仁荣, 赵力伟, 郑劲豹, 等. 基于LABVIEW的焊缝表面缺陷智能检测系统研究[J]. 焊接技术, 2018, 47(11): 54 − 57. Wang Renrong, Zhao Liwei, Zheng Jinbao, et al. Research on the intelligent inspection system for weld surface defects based on LABVIEW[J]. Welding Technology, 2018, 47(11): 54 − 57.

[12] Han Yanqing, Fan Junfeng,Yang Xiaozhong. A structured lightvision sensor for on-line weld bead measurement and weld qual-ity inspection[J]. The International Journal of Advanced Manufac-turing Technology, 2020, 106(5): 2065 − 2078.

[13] Zhang Qican, Han Yu, wu Yingshan. Comparison and combina-tion of three spatial phase unwrapping algorithms[J]. Optical Re-view, 2019, 26(4): 380 − 390.

[14] Wang Le, Song Lei, Zhong Lijun, et al. Multi-frequency hetero-dyne phase shift technology in 3-D measurement[J]. Advanced Materials Research, 2013, 2586(774-776): 1582 − 1585.

下载:

下载: