Development of wire arc additive manufacturing robotic system based on open source slicing software for path planning

-

摘要: 为提高电弧增材制造的灵活性和路径规划可靠性,使用ABB IRB1410工业机器人和Fronius CMT TPS3200焊接电源,通过Python自主编程利用开源切片软件Cura,成功搭建了电弧增材制造系统,自主开发了电弧增材制造软件,并进行了4043铝合金电弧增材成形. 结果表明,自主开发的电弧增材软件能够读取开源切片软件Cura输出的二维路径数据,并进行转换和输入工业机器人,控制焊枪运行路径和焊接电源运行参数,有效实现电弧增材制造. 使用直径1.2 mm的4043铝合金焊丝,在送丝速度为3.2 m/min、焊接速度8 mm/s、层高1.65 mm、氩气保护气体流量15 L/min条件下,分别成功制备71层单道多层试样和58层单道多层壳体零件. 试样微观组织分析结果表明,成形件凝固组织为典型柱状晶,层与层之间搭接良好. 壳体零件形状完整、表面质量良好.Abstract: In order to improve the flexibility and path planning reliability of arc additive manufacturing, a novel arc additive manufacturing system was developed using Python based on open source slicing software Cura, with the platform of ABB IRB1410 industrial robot and Fronius CMT TPS3200 welding power supply. And 4043 aluminum alloy parts were fabricated by the system successfully. The results showed that the self developed software was reliable to read the two-dimensional path data output by the open source slicing software Cura, and convert it to identifiable controlling data of the robot. It can transfer the controlling data to the robot and control the movement of the welding torch and the operation of the welding power supply, thereby performing the wire arc additive manufacturing. A 71 layers straight wall sample and a 58 layers complex shell part were fabricated by the system with a wire of 1.2 mm diameter under the conditions of 3.2 m/min wire feeding speed, 8 mm/s welding speed, 1.65 mm layer height and 15 L/mm argon shielding gas flow rate. The results showed that solidification microstructure of the fabricated sample was a typical columnar crystal with the fine condition of overlapping between layers, and the complex shell part was complete shaped with good surface quality.

-

0. 序言

电弧增材制造(wire arc additive manufacturing,WAAM)是一种以金属焊丝为材料,以电弧为热源,依据三维模型分层切片数据逐层熔化、凝固堆积制备成形件的增材制造方法[1],其成本低廉,成形效率高,近年来日渐受到人们重视. 在三维模型分层切片的基础上,合理规划焊枪运动路径并实现有效控制是电弧增材制造的前提. 不少研究者利用数控机床等加工平台,通过改造数控加工G代码,将刀具进给轨迹改变为焊枪运动轨迹[2],开展电弧增材制造研究,在成形工艺参数[3]、成形件组织性能[4-6]等方面取得了进展. 但数控机床等加工平台成形空间和成形灵活性均受限制. 随着工业机器人的发展,这一方式逐渐为工业机器人所取代[7]. 不少研究依托MasterCAM等数控加工软件生成G代码[8],然后通过Robotmaster[9] 或3DAutomate[10]等转换为KUKA等工业机器人运动路径,实现电弧增材制造系统搭建. 但MasterCAM等数控加工软件生成的G代码为自上而下的铣削减材制造路径,基于减材制造路径规划的局限性,在生成内部填充路径方面存在先天缺陷,且受减材软件兼容性与版权限制,难以实现不同型号工业机器人和焊接电源的通用控制.

Cura是一款基于CuraEngine切片引擎开发的3D打印开源软件,能够方便的实现三维模型的分层切片和增材制造路径规划,并输出代码,相较于MasterCAM生成的G代码应用于增材制造具有先天的优势. 但Cura输出的代码使用二维坐标[11],不能为工业机器人直接使用. 文中利用ABB IRB1410工业机器人与Fronius CMT TPS3200焊接电源构建电弧增材制造系统,在Cura开源切片软件生成的3D打印路径代码的基础上,通过自主编程实现了三维电弧增材路径规划和控制代码编译,成功实现了零件开源切片路径规划和4043铝合金的单道多层电弧增材成形.

1. 硬件构成

搭建的电弧增材制造系统硬件由ABB IRB1410工业机器人及控制器、Fronius CMT TPS3200焊接电源、VR1550送丝机构、工作台、纯度为99.99%的氩气保护气路构成,如图1所示. 其中CMT TPS3200焊接电源热输入量小,无飞溅,易于控制熔道熔池,熔敷效率高[12],有利于电弧增材过程中获得良好的成形质量和成形精度.

2. 基于开源切片路径规划的电弧增材软件系统

2.1 开源切片及其路径转化与输入

零件三维模型直接使用开源切片软件Cura导入进行切片和路径规划,获得二维3D打印路径并输出txt格式的代码,这一代码无法直接被工业机器人使用. 在Cura实现打印路径规划的前提下,读取Cura输出代码[13],进行转换并输入到工业机器人,实现制造过程的可控运行,是电弧增材制造的关键. 为此,使用Python语言自主编程建立电弧增材软件系统,具体流程图如图2所示.

系统的核心模块包括以下4个模块。

(1)增材路径的确定与焊机启停逻辑判断模块. 判断逻辑为:G0→G1,进入当前层,发出起弧信号,程序开始拾取坐标;G1→G1,程序继续拾取坐标;G0→G1,退出当前层,程序结束拾取坐标,发出熄弧信号;G0→G0,不拾取坐标,直至进入下一层.

(2)坐标拾取与生成数据链模块. 采用基于文本特征的文本挖掘方式逐个拾取二维坐标点. 在原始数据为二维坐标点的基础上,通过设置z轴,将坐标点扩展至三维. 三维坐标点依次排列,制成双向循环链表.

(3)工艺参数设置与路径规划模块. 用于设置成形过程工艺参数,进行路径规划,从而进一步提高成形件质量.

(4)人机交互模块. 该模块一方面设置参数生成代码文件后导入RobotStudio,实现对焊枪位置和运行状态控制;另一方面,逐层显示加工过程中的预期参数,确保增材制造过程的安全性和可控性.

2.2 软件运行界面与功能

编译完成后,软件系统运行界面如图3所示. 软件提供通过手动模式、自动模式和手动 + 自动模式设置,方便电弧增材制造过程中的操作和工艺优化. 其中,手动模式实现输入部分软件参数的堆积成形,堆积一层结束后工业机器人停止运行并回到安全位置,用于成形件当前层的质量评价和焊枪位置优化. 收到触发指令后可以进行下一层电弧成形. 自动模式是在软件设置完整参数后,直接读取路径代码并启动电弧增材过程,直至打印结束. 手动 + 自动混合模式可以在完整参数条件下待一层堆积结束后暂停运行,收到触发指令后继续进行电弧增材过程直至结束当前层打印.系统的工艺参数设置和路径规划设置功能在界面点击相关选项后弹出二级窗口中实现.

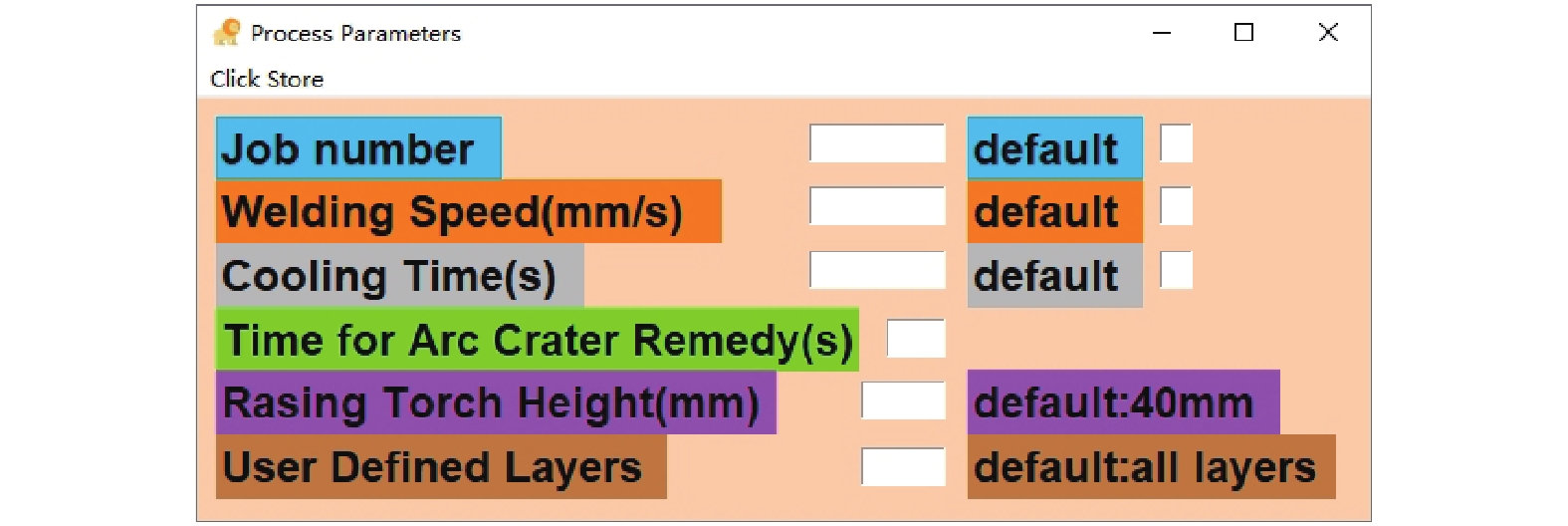

单击Advance Options: Process Parameter后出现以下界面,如图4所示,可以进行以下设置.

(1)与送丝速度对应的焊机电源Job模式调用与Job默认值设置,可以通过CMT焊机的Job参数实现电弧增材成形工艺参数优化.

(2)焊接速度设置,可对不同层设置不同焊接速度,并可在此基础上设置默认值.

(3)可变层间等待时间设置,用以控制每层间隔时间与熔覆层温度,通过工艺试验可以优化这一设置.

(4)收弧时补弧坑时间设置,通过工艺试验可以优化这一设置.

(5)焊枪在移动至安全点时所达到的高度,默认为40 mm.

(6)打印层数设置,可设置打印层数,默认为完全打印直至零件打印完毕.

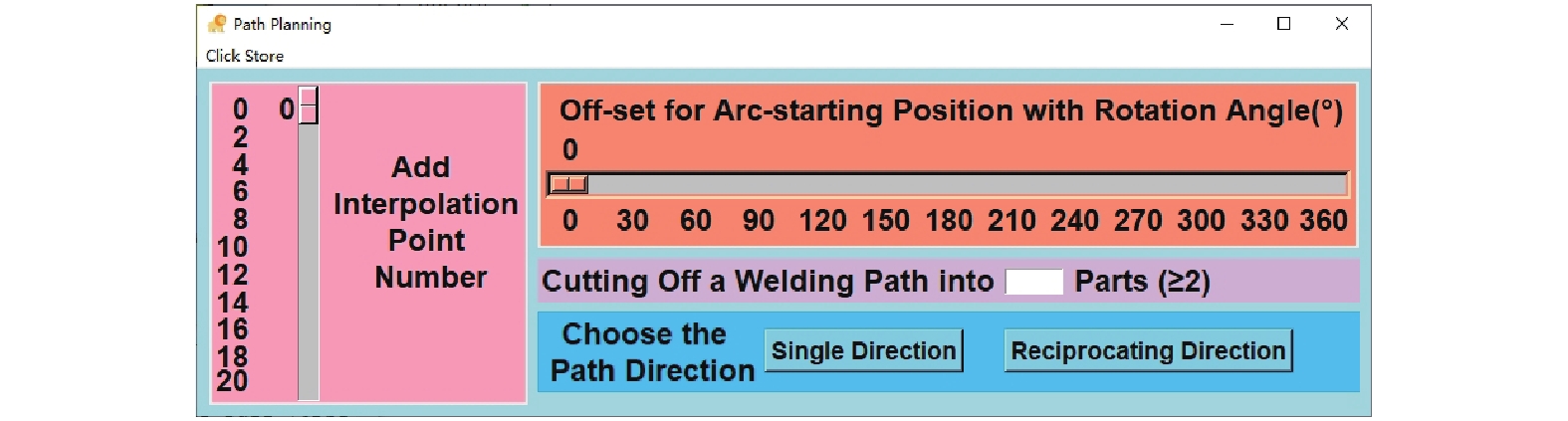

单击Advance Options: Path Planning出现以下界面,如图5所示. 为了优化电弧增材制造过程中焊枪运行路径,提高成形件质量,可以进行以下设置.

(1)增加插值点设置,用以控制焊枪位置精度,通过工艺试验优化这一参数.

(2)起弧点位置设置,可以改善起弧处成形质量,通过工艺试验优化这一参数.

(3)截断焊接路径设置,控制首尾搭接处温度,通过工艺试验优化这一参数.

(4)相邻层焊枪运行方向设置,即同向或是往复路径.

此外,软件系统还设置代码文本自动附带信息提示功能,通过示教器和计算机屏幕实时显示成形过程中提示信息. 提示信息利于操作人员对增材制造过程的掌控,可为后续工艺优化提供分析依据.

电弧增材制造过程提示信息包括以下几个方面.

(1)增材制造开始提示,提醒操作者打印已开始,保持安全距离.

(2)当前层层数提示,记录当前层数.

(3)实际层间等待时间提示.

(4)打印最后一层提示.

(5)增材制造结束,提醒操作者打印结束,可安全取件.

3. 单道多层铝合金零件的电弧增材制造

3.1 单道多层直壁铝合金试样的成形与凝固组织

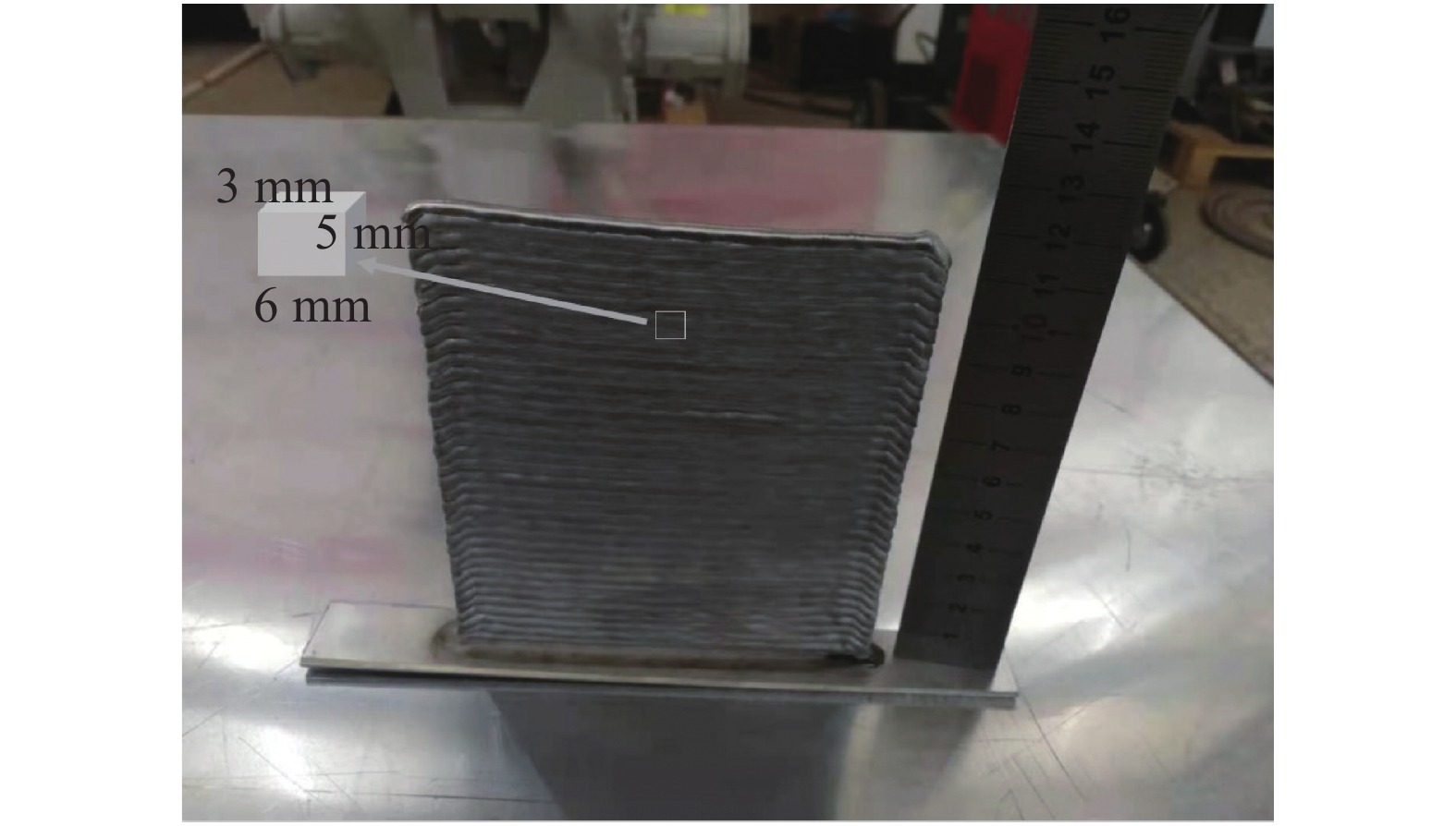

利用完成的基于开源切片的机器人电弧增材系统,采用直径1.2 mm的4043铝合金焊丝,在送丝速度为3.2 m/min、焊接速度为8 mm/s、层高为1.65 mm、氩气保护气体流量为15 L/min的条件下,针对成形时焊接电流和电弧电压通过送丝速度实现CMT电源输出自动控制,采用往复路径成功实现了71层单道试样的电弧增材制造,成形后的试样如图6所示. 成形后试样的凝固组织及EBSD分析结果如图7所示. 从图7可以看出,电弧增材成形的单道多层铝合金试样每层凝固组织为典型的柱状晶,层与层之间结合良好,成形工艺参数为后续多层壳体零件成形奠定了基础.

3.2 单道多层壳体铝合金零件的成形及精度

基于直壁铝合金零件的工艺参数,进行最大直径81 mm、高度85 mm的58层复杂多层薄壁壳体零件制备,铝合金壳体零件模型如图8所示,制备的电弧增材铝合金零件形状完整,表面质量良好.使用三维成像仪扫描成形件获得点云数据与模型数据进行对比,得到的径向尺寸偏差结果如图8c所示. 图8c中径向尺寸偏差为负值代表成形件尺寸小于理论模型尺寸;径向尺寸偏差为正值代表成形件尺寸大于理论模型尺寸. 其中,min箭头标识所指为成形件尺寸最小处,径向尺寸偏差为−9.16 mm,表明成形件此处尺寸比模型尺寸小9.16 mm;max箭头标识位置为成形件尺寸最大处,径向尺寸偏差为1.84 mm,表明成形件此处尺寸比模型尺寸大1.84 mm. 实测高度尺寸为85.57 mm,与模型的高度尺寸相比较,轴向尺寸偏差为0.57 mm,具有较高的成形尺寸精度.

电弧增材产生尺寸偏差的原因,主要是由于电弧增材制造过程中,熔池形成及凝固阶段,金属在反复高温作用和电弧力作用下发生变形、塌陷所致. 深入研究工艺参数对成形件尺寸精度的影响规律,进一步提高零件的尺寸精度,是电弧增材制造的重要方向.

4. 结论

(1)使用ABB IRB1410工业机器人和Fronius CMT TPS3200焊接电源,通过自主编程利用开源切片软件Cura,成功搭建了电弧增材制造系统,并实现了零件的制备.

(2)开发的基于开源切片路径规划的电弧增材制造系统能够读取开源切片软件Cura输出的二维路径数据并进行转换和输入工业机器人,控制焊枪运行路径和焊接电源运行参数,有效实现电弧增材制造. 通过软件可以实现电弧增材制造多种参数和扫描路径规划设置,为工艺优化奠定了基础.

(3)在送丝速度为3.2 m/min、焊接速度为8 mm/s、层高为1.65 mm、保护气体流量为15 L/min条件下,实现了单道多层直壁制件试样和单道多层复杂壳体零件的成形. 试样凝固组织分析表明,成形件组织为典型的柱状晶,层间结合良好. 复杂结构壳体铝合金零件,形状完整,表面质量良好,成形尺寸精度较高.

-

[1] 刘理想, 柏兴旺, 周祥曼, 等. 电弧增材制造多层单道堆积的焊道轮廓模型函数[J]. 焊接学报, 2020, 41(6): 24 − 29,36. doi: 10.12073/j.hjxb.20191230001 Liu Lixiang, Bai Xingwang, Zhou Xiangman, et al. Study on the weld profile model function of multi-layer single-pass deposition in wire and arc additive manufacturing[J]. Transactions of the China Welding Institution, 2020, 41(6): 24 − 29,36. doi: 10.12073/j.hjxb.20191230001

[2] 夏然飞, 樊建勋, 李新宇, 等. 电弧增材制造与铣削复合加工系统与工艺研究[J]. 制造业自动化, 2016, 38(9): 79 − 83,105. doi: 10.3969/j.issn.1009-0134.2016.09.021 Xia Ranfei, Fan Jianxun, Li Xinyu, et al. Research on a hybrid maching system and process based on wire arc additive manufacturing and milling[J]. Manufacturing Automation, 2016, 38(9): 79 − 83,105. doi: 10.3969/j.issn.1009-0134.2016.09.021

[3] Wang H, Jiang W, Ouyang J, et al. Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J]. Journal of Materials Processing Technology, 2004, 148(1): 93 − 102. doi: 10.1016/j.jmatprotec.2004.01.058

[4] Zhuo Y, Yang C, Fan C, et al. Grain refinement of wire arc additive manufacture titanium alloy by the combined method of boron addition and low frequency pulse arc[J]. Materials Science and Engineering:A, 2021, 805: 1 − 12.

[5] Martina F, Mehnen J, Williams S, et al. Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti-6Al-4V[J]. Journal of Materials Processing Technology, 2012, 212(6): 1377 − 1386. doi: 10.1016/j.jmatprotec.2012.02.002

[6] Li R, Wang L, Ding Y, et al. Optimization of the geometry for the end lateral extension path strategy to fabricate intersections using laser and cold metal transfer hybrid additive manufacturing[J]. Additive Manufacturing, 2020, 36: 1 − 16.

[7] Bandari Y, Williams S, Ding J, et al. Additive manufacture of large structures: robotic or CNC systems[C]//26th International Solid Freeform Fabrication Symposium. Austin, Texas, 2015: 17−25.

[8] Martinec T, Mlýnek J, Petrŭ M. Calculation of the robot trajectory for the optimum directional orientation of fibre placement in the manufacture of composite profile frames[J]. Robotics and Computer-Integrated Manufacturing, 2015, 35: 42 − 54. doi: 10.1016/j.rcim.2015.02.004

[9] 陈树君, 赵昀, 肖珺, 等. 铝合金电弧熔积成形机器人增材制造系统[J]. 焊接, 2016(4): 9 − 12. doi: 10.3969/j.issn.1001-1382.2016.04.003 Chen Shujun, Zhao Yun, Xiao Jun, et al. Robotic wire-arc additive manufacturing for aluminum components[J]. Welding & Joining, 2016(4): 9 − 12. doi: 10.3969/j.issn.1001-1382.2016.04.003

[10] 张瑞, 王克鸿. 氩氦混合气对铝合金CMT电弧增材制造过程成形质量的影响[J]. 机械制造与自动化, 2018, 47(1): 36 − 39. Zhang Rui, Wang Kehong. Effect of Argon helium mixed gas on forming quality of aluminum alloy in CMT arc additive manufacturing process[J]. Machine Building & Automation, 2018, 47(1): 36 − 39.

[11] 巢海远, 刘景, 童晶, 等. 一种处理带有边界的非封闭STL模型的切片算法[J]. 计算机集成制造统, 2015, 21(10): 2587 − 2595. Chao Haiyuan, Liu Jing, Tong Jing, et al. Slicing algorithm for non-closed STL model with border[J]. Computer Integrated Manufacturing Systems, 2015, 21(10): 2587 − 2595.

[12] Pardal G, Martina F, Williams S. Laser stabilization of GMAW additive manufacturing of Ti-6Al-4V components[J]. Journal of Materials Processing Technology, 2019, 272: 1 − 8. doi: 10.1016/j.jmatprotec.2019.04.036

[13] 余道洋. 3D打印机G代码预处理优化算法[J]. 中国机械工程, 2019, 30(1): 85 − 89,112. Yu Daoyang. G code preprocessing optimization algorithm for 3D printers[J]. China Mechanical Engineering, 2019, 30(1): 85 − 89,112.

-

期刊类型引用(3)

1. 崔晓杰,孙俊华,杨洪才,昝佳岐,霍玉双. 电弧增材制造工艺参数和工艺规划研究现状与发展趋势. 金属加工(热加工). 2023(09): 14-19 .  百度学术

百度学术

2. 刘帅旗,刘仁培,李忠民,杜心伟,沈泳华. 应用于电弧增材制造技术的变层厚分层切片算法. 焊接学报. 2023(10): 120-126+139-140 .  本站查看

本站查看

3. 奥妮,何子昂,吴圣川,彭鑫,吴正凯,张振先,祝弘滨. 激光增材制造AlSi10Mg合金的力学性能研究进展. 焊接学报. 2022(09): 1-19+113 .  本站查看

本站查看

其他类型引用(4)

下载:

下载: