Analysis of the influence of cylindrical electrode parameters on electro-spark deposition quality based on orthogonal experiment

-

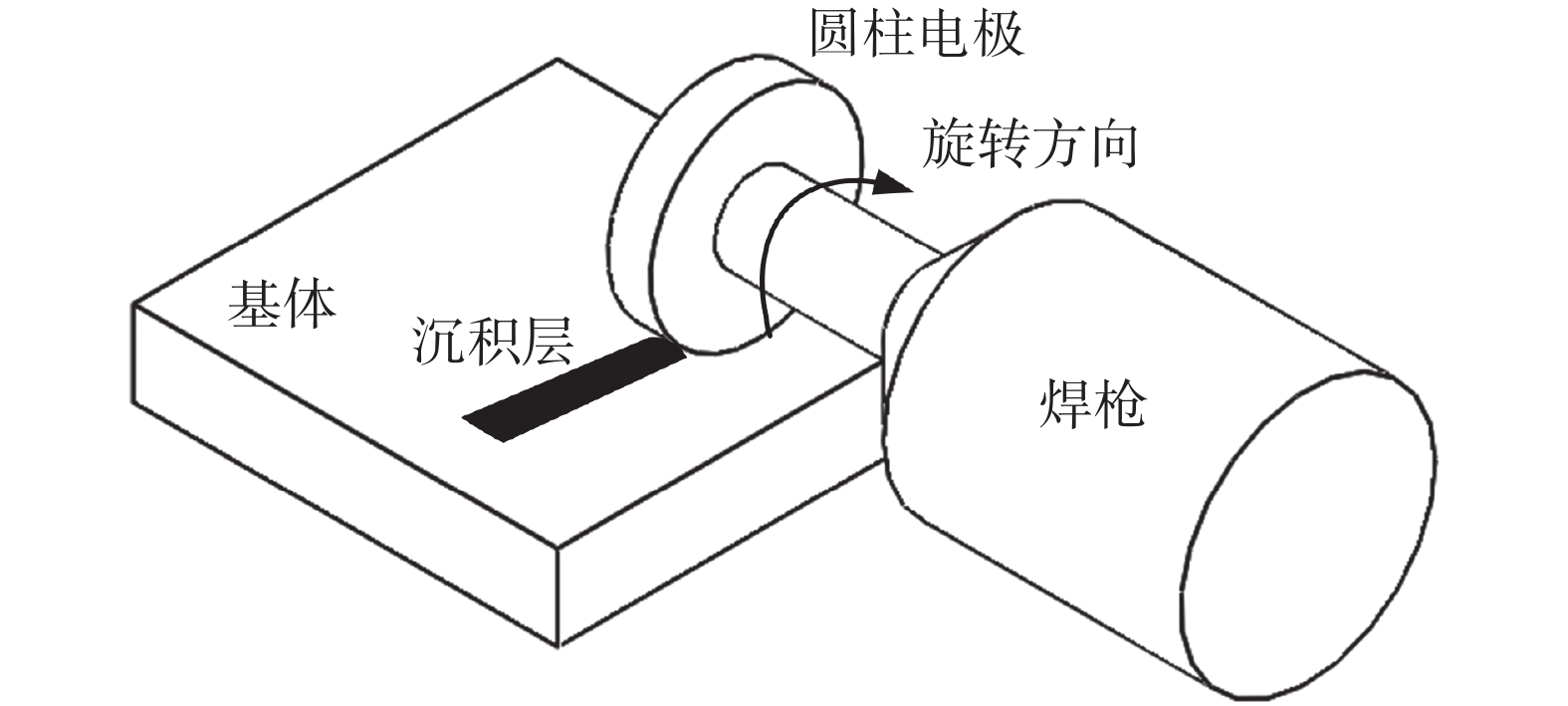

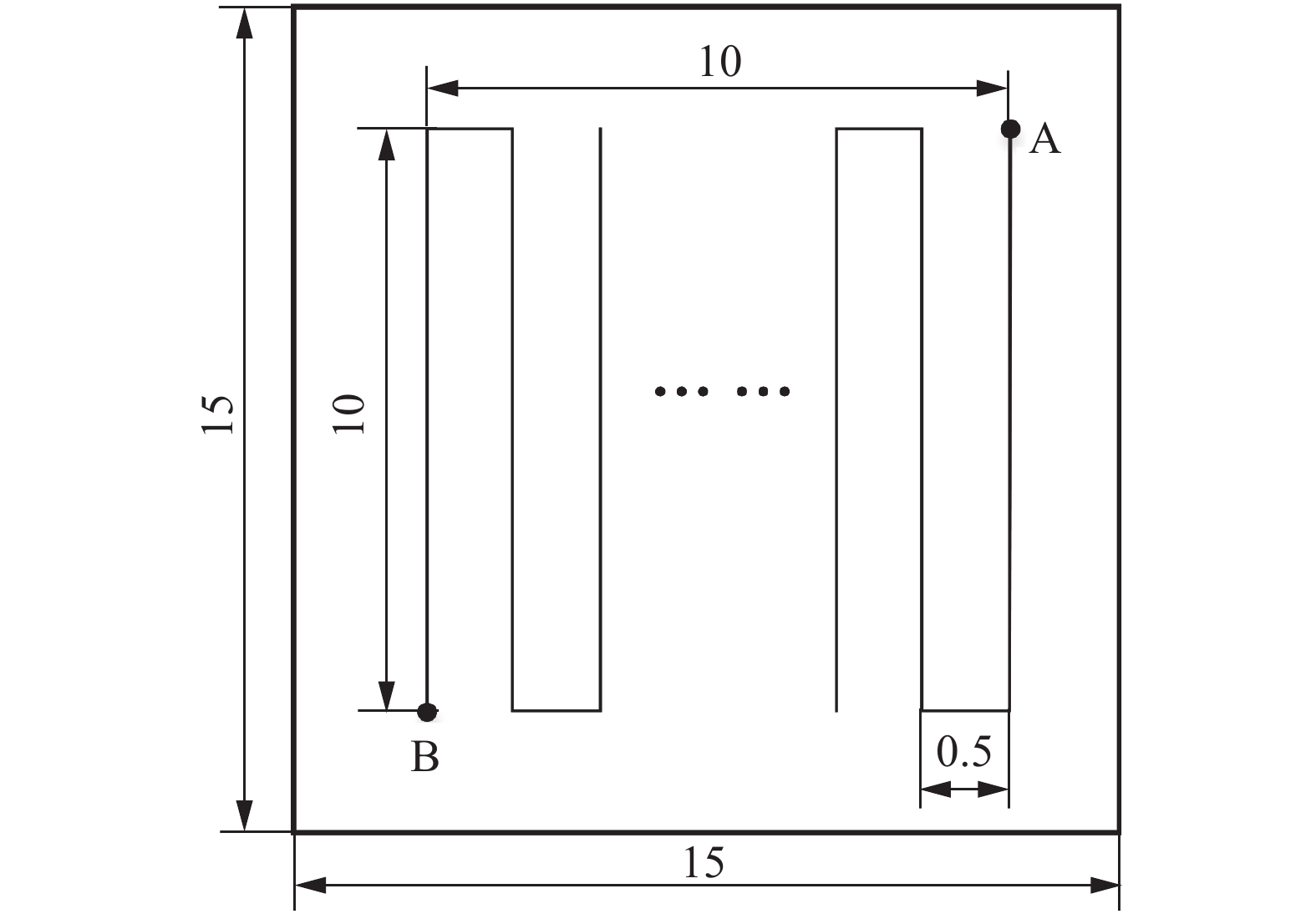

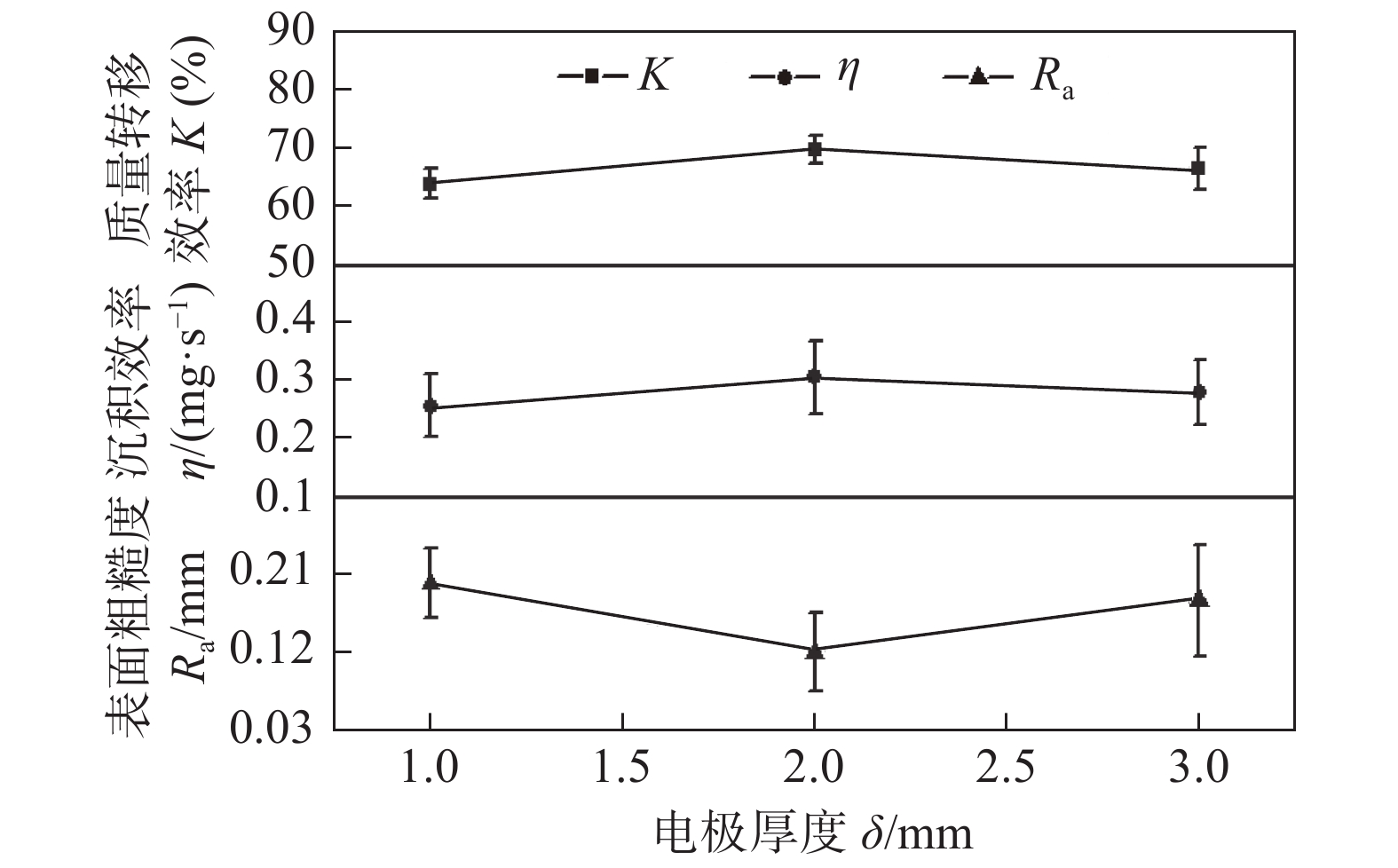

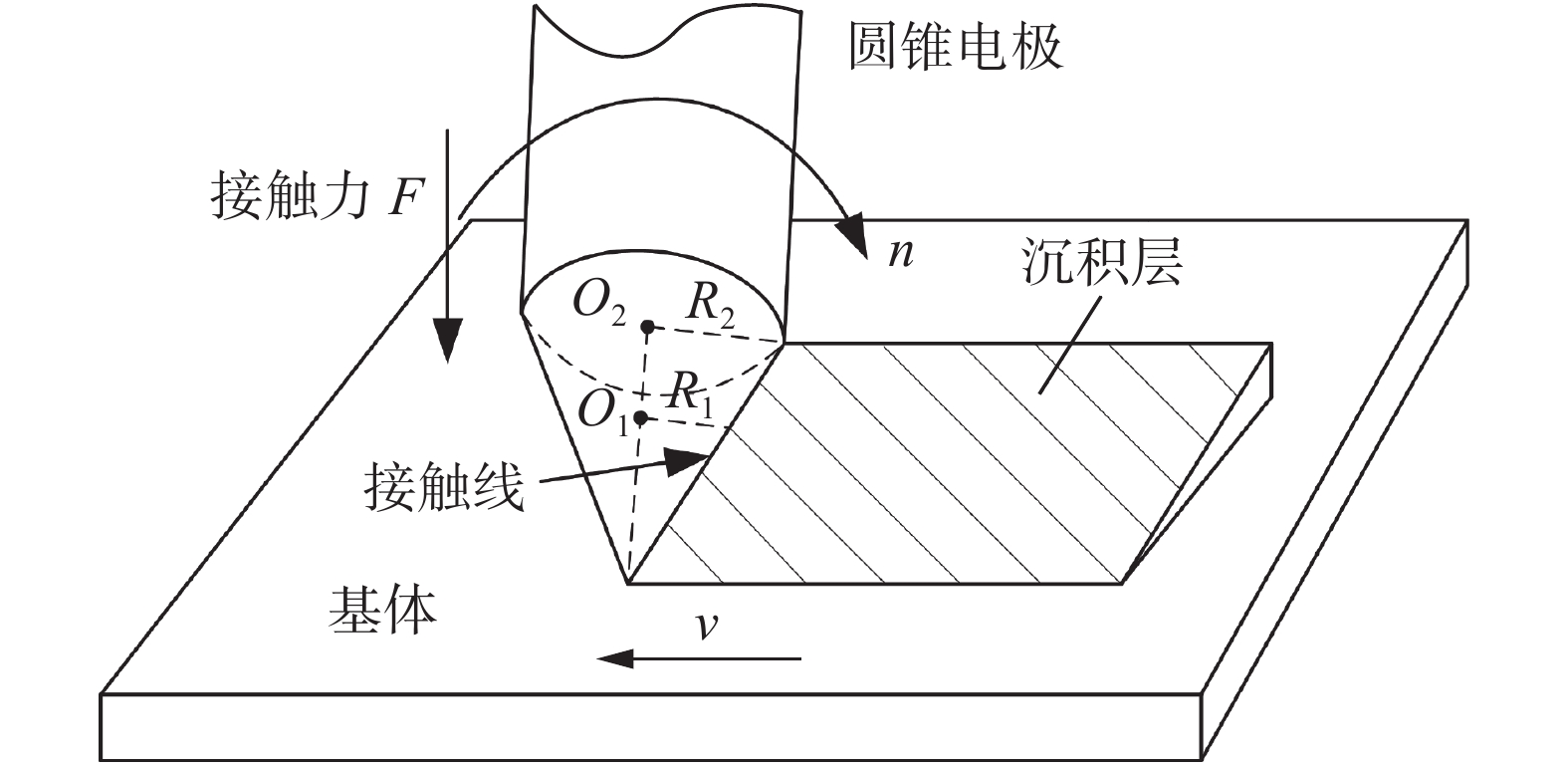

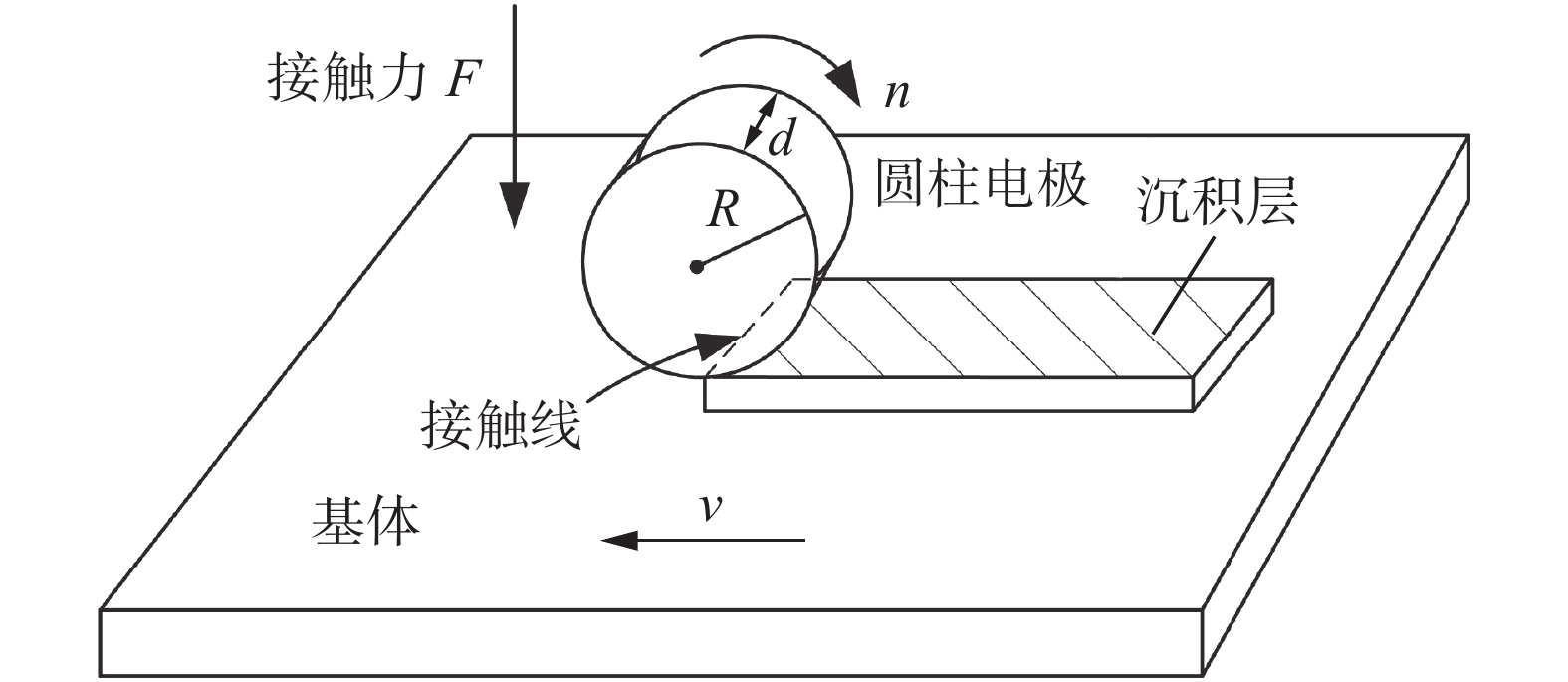

摘要: 在圆柱电极与基体线接触情况下,设计并进行了电火花沉积正交试验,分析了电极直径、电极厚度和电极转速对质量转移效率、沉积效率和沉积层表面粗糙度的影响,并优化了圆柱电极参数. 结果表明,在一定试验条件下,采用圆柱电极能够获得较均匀致密的沉积层,随着电极直径与电极转速的增大,间隙放电数量增加,火花和飞溅增多,沉积层表面粗糙度增加,质量转移效率和沉积效率减小;随着电极厚度的增大,短路放电次数增多,空载数量减少,质量转移效率和沉积效率增大. 影响沉积层质量转移效率和沉积效率的主次因素按由大到小的顺序为电极直径、电极转速、电极厚度;影响沉积层表面粗糙度的主次因素按由大到小的顺序为电极厚度、电极转速、电极直径. 优化圆柱电极参数下获得的质量转移效率为82.48%,沉积效率为0.336 mg/s,表面粗糙度为0.072 mm,沉积层内部未出现裂纹和孔隙等缺陷,且与基体呈良好的冶金结合.Abstract: By designing the orthogonal test of electro-spark deposition under the line contact condition between cylindrical electrode and substrate, the influence of electrode diameter, electrode thickness and electrode rotation speed on the mass transfer efficiency, deposition efficiency and surface roughness of the coating is analyzed, and the parameters of the cylindrical electrode are optimized. The results show that under certain test conditions, a more uniform and dense coating can be obtained by using cylindrical electrode. With the increase of electrode diameter and electrode rotation speed, the number of gap discharges increases, sparks and splashes increase, and the surface roughness of the coating increase, the mass transfer efficiency and deposition efficiency decrease. As the electrode thickness increases, the number of short-circuit discharge increases, the number of no-loads decreases, and the mass transfer efficiency and deposition efficiency increase. The major and minor factors affecting the quality transfer efficiency and deposition efficiency of the coating are electrode diameter, electrode rotation speed, and electrode thickness respectively in descending order. The major and minor factors affecting the surface roughness of the coating are electrode thickness, electrode rotation speed, and electrode diameter respectively in descending order. Under the optimized cylindrical electrode parameters, the mass transfer efficiency is 82.48%, the deposition efficiency is 0.336 mg/s, and the surface roughness is 0.072 mm. There are no defects such as cracks and pores in the coating, and it has a good metallurgical bonding with the substrate.

-

0. 序言

回焊炉炉温曲线反映了焊接过程中焊点的温度变化情况[1],影响炉温曲线调节的因素一般有炉温曲线峰值温度、升温速率、电路板上的温度分布、预热时间等[2-5].若回焊炉各小温区温度调节不良,会导致电路板变色变形、空洞、润湿不良等,影响产品焊接质量和可靠性[6],因此可以通过对炉温曲线的优化设计来提高焊接质量.

针对炉温曲线优化设计,李楠等人[7]在RSS (Ramp-Soak-Spike)升温-保温-峰值曲线基础上,利用牛顿冷却定律建立传热模型,运用数值计算的方法进行求解,得到通过控制传送带速度和温区温度会提高焊接质量的结论,获得了模拟炉温曲线,但该方法未考虑温区间隙对回焊炉温度场的影响,会导致最终炉温曲线在相邻温区过渡时仿真效果较差.王明泉等人[8]基于傅里叶定律建立一维偏微分热传导模型,运用有限差分法求解炉温曲线优化参数,研究如何通过控制温区温度提高产品质量,为实际生产提供理论支持,但该求解方法的计算精度还有待提高.方灏航等人[9]利用Fourier定律和牛顿冷却定律,建立炉温曲线差分模型,运用模拟退火算法全局寻优,获得高经济效益基础上的最大过炉速度和各温区的最优稳定温度,然而模拟退火算法可能无法得到全局最优解,影响计算结果.Lei等人[10]建立热传导方程模型,使用经典粒子群算法计算热导率并进行误差分析,利用蒙特卡罗仿真(Monte Carlo simulation)[11]得到传送带的最大速度,但该算法易于陷入局部最优解,对仿真结果产生影响.祝胜光等人[12]提出一种小型智能数控回焊炉温度控制器的设计和实现方法,采用PID算法控制温度,缩短调节时间,提高温控精度.综上可知,目前在研究炉温曲线模型参数时大多采用数值解法和传统优化算法,计算繁琐,计算结果的精确性和收敛性还有待提高;在炉温曲线优化设计时,均采用单一目标进行优化,没有综合考虑其它因素影响,整体实用性较差.因此,设计一种有效的方法来解决多目标炉温曲线优化问题十分必要.

量子粒子群优化算法(quantum particle swarm optimization,QPSO)是Sun等人[13]基于量子力学提出的一种新的粒子群优化算法.该算法因实现简单方便、搜索高效准确、迭代收敛快速、结果预测精准、需要控制的参数少,全局搜索能力强,被广泛用于处理各种工程实际优化问题[14-17].文中运用QPSO算法,在满足制程界限的同时,以加热因子[18]最小和传送带速度最优为目标,对回焊炉炉温曲线进行优化设计,为解决目标冲突的回焊炉温区温度设置提供一种解决方案.

1. 炉温曲线模型建立

1.1 基本参数

电子元器件的焊接过程会经历炉前区域、炉内区域和炉后区域.根据回焊炉内部各区段温度和功能的不同可分为预热区段、恒温区段、回流区段、冷却区段,并分为11个小温区.环境温度为25 ℃,回焊炉各温区长度和温度见表1.

表 1 回焊炉各温区长度和温度Table 1. Length and temperature of each temperature zone in rewelding furnace区域 长度l/cm 温度T/℃ 炉前 25 25 1 ~ 5 172.5 175 6 30.5 195 7 30.5 235 8 ~ 9 66 255 10 ~ 11 66 25 炉后 25 25 间隙 5 — 1.2 基本假设

由于受到模拟和实际研究难度的限制,将忽略回焊炉内温度场热辐射的传热;假设电路板的材料均匀,具有各向同性,忽略其内部温差,温度分布均匀;假设电路板进入温区瞬间其内部温度保持稳定且不变;由于电路板厚度较小,其沿厚度方向的热传导将忽略.

1.3 热传导模型

通过已知各小温区温度可获得回焊炉内温度随时间的数学表达式.各小温区温度恒定不变,则对应回焊炉内温度场的温度恒定不变;相邻温区若不存在温差,则温区间隙温度也恒定不变;反之,间隙温度呈线性变化.

对于回焊炉空间内的物体而言,可建立三维非稳态导热微分方程,如式(1)所示[19].

$$ {{\rho c}}\frac{{{{\partial}} T}}{{\partial \tau }} = \frac{\partial }{{\partial x}}\left( {\lambda \frac{{\partial T}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {\lambda \frac{{\partial T}}{{\partial y}}} \right) + \frac{\partial }{{\partial z}}\left( {\lambda \frac{{\partial T}}{{\partial z}}} \right) + \dot \varPhi $$ (1) 式中:

$ \tau $ 为时间;$ T $ 为回焊炉内的温度场温度;$ {{\rho }} $ 为密度;$ {{c}} $ 为比热容;$ \lambda $ 为导热系数;$ \dot \varPhi $ 为单位时间单位体积中的内热源生成热;x,y,z分别为该物体在空间x,y和z 3个方向上的坐标值.由于各间隙的边界温度稳定不变,可将式(1)简化为一维稳态无内热源常物性导热微分方程,如式(2)所示.

$$ \frac{{{\partial ^2}T}}{{\partial {x^2}}} = 0 $$ (2) 对式(2)进行微分求解,可得温区间隙处的温度分布,如式(3)所示.

$$ {T_{{i}}} = {{{\varepsilon }}_{{i}}}{x_{{i}}} + {{{\beta }}_{{i}}} $$ (3) 式中:i表示温区区段,

$i = 0,1,2,3\cdots$ ;${{{\varepsilon }}_{{i}}}$ ,${{{\beta }}_{{i}}}$ 为第$ i $ 温区的常数参数;${x_{{i}}}$ 为炉前到第i温区与(i + 1)温区之间间隙的距离;${T_{{i}}}$ 表示第i温区处对应的温度场温度.回焊炉各小温区间隙温度的线性分布如式(4)所示.

$$ \left\{ {\begin{array}{*{20}{l}} {{T_{{i}}} = {{{\varepsilon }}_{{i}}}{x_{{{{i}}_{{{\rm{e}}}}}}} + {{{\beta }}_{{i}}}} \\ {{T_{{{i}} + 1}} = {{{\varepsilon }}_{{i}}}{x_{{{\left( {{{i}} + 1} \right)}_{{{\rm{s}}}}}}} + {{{\beta }}_{{i}}}} \end{array}} \right. $$ (4) 式中:v表示电路板的过炉速度;

${x_{{{{i}}_{{{\rm{e}}}}}}} = v{t_{{{{i}}_{{{\rm{e}}}}}}}$ 表示为从炉前到离开第i温区区段的距离;${x_{{{(i + 1)}_{{{\rm{s}}}}}}} = $ $ v{t_{{{({{i}} + 1)}_{{{\rm{s}}}}}}}$ 表示从炉前到进入第$ i + 1 $ 温区区段开始位置的距离.1.4 电路板焊接中心温度模型

电路板进入回焊炉瞬间,其内部温度保持不变,随后焊接中心温度随时间开始发生变化,最终趋近于回焊炉的温度场温度,故可将其简化为非稳态、有内热源的导热微分方程,如式(5)所示.

$$ \left\{ {\begin{array}{*{20}{l}} {\dfrac{{\partial t}}{{\partial \tau }} = a{\nabla ^2}t + \dfrac{{\dot \varPhi }}{{{{\rho c}}}}} \\ {a = \dfrac{\lambda }{{{{\rho c}}}}} \end{array}} \right. $$ (5) 式中:t为焊接中心温度;

$ a $ 为热扩散系数.由于焊接中心处吸收的热量与焊接表面上的对流换热量相等,得到热平衡公式,如式(6)所示.

$$ {Q_{\rm{a}}} = Q $$ (6) 式中:

${Q_{\rm{a}}}$ 为焊接中心处吸收的热量.采用牛顿冷却定律建立界面换热模型,如式(7)[20]所示.

$$ {{c}} \cdot \frac{{{\rm{d}}t(h,\tau )}}{{{\rm{d}}\tau }} \cdot {{\rho V}} = - h(T){{A}}[t(h,\tau ) - {T_{{i}}}] $$ (7) 式中:

$ h(T) $ 为回焊炉温度场内空气流体与电路板之间的对流换热系数;A为换热面积;V为体积.将式(7)化简,即$$ {\rm{d}}Q = {{\rho cV}}{\rm{d}}\theta = - h(T){t{A}}\theta {\rm{d}}\tau $$ (8) 式中:

$\theta = t(h,\tau ) - {T_{{i}}}$ 为过余温度.边界条件为初始温度,如式(9)所示.$$ \theta (i) = {t_{{i}}} - {T_{{i}}} = {\theta _{{i}}} $$ (9) 式中:

${t_{{i}}}$ 为进入第i温区时焊接中心的初始温度;${\theta _{{i}}}$ 为进入第i温区时焊接中心的初始过余温度.综上所述,可得到焊接中心处温度变化表达式,如式(10)所示[21].

$$ \begin{gathered} t(h,\tau ) = ({t_{{i}}} - {T_\infty })\exp \left( - \frac{{h(T){{A}}}}{{{{\rho cV}}}}\tau \right) + {T_\infty } = \\ {t_{{i}}}\exp \left( - \frac{\tau }{{R{C_{{i}}}}}\right) + {T_\infty }\left[ {1 - \exp \left( - \frac{\tau }{{R{C_{{i}}}}}\right)} \right] \\ \end{gathered} $$ (10) 式中:

$T_\infty $ 为回焊炉温度场内经一段时间传热后恒定不变时温度场的温度;取$R{C_i} = \dfrac{{{\rho cV}}}{{{h_i}(T)A}}$ ,i = 0,1,2···10,$R{C_{{i}}}$ 的值仅与回焊炉内流体温度有关;$h_i(T) $ 表示第i温区回焊炉温度场内空气流体与电路板之间的对流换热系数.2. 多目标炉温曲线优化模型

加热因子是指使回焊炉炉温曲线温度从锡膏熔点温度到峰值温度所覆盖的面积,即回焊炉炉温曲线液相线以上的温度对时间的积分[22-24],文中采用无铅常规锡膏,熔点为217 ℃.在建立焊接中心温度变化模型的基础上,以加热因子最小和传送带速度最大为目标,利用量子粒子群算法进行多目标优化,进而获得最优回焊炉炉温曲线.

2.1 目标函数1:加热因子最小

为使加热因子最小,建立目标函数如式(11)所示.

$$\begin{split} {S_{{\rm{cover}}}} = & \min \left( {\left| {\left. {\int_{{\tau _{\rm{a}}}}^{{\tau _{\max }}} {(t(h,\tau ) - {{{t}}_{\rm{a}}}){\rm{d}}\tau } } \right|} \right. + } \right.\\ & \left. {\left| {\left. {\int_{{\tau _{\max }}}^{{\tau _{\rm{b}}}} {(t(h,\tau ) - {{{t}}_{\rm{a}}}){\rm{d}}\tau } } \right|} \right.} \right) \end{split} $$ (11) 式中:ta为无铅常规锡膏熔点,ta = 217 ℃;

${S_{{{\rm{cov}}} {\rm{er}}}}$ 表示加热因子;$ {\tau _a} $ 表示焊接中心温度第一次达到ta的时间;$ {\tau _{\max }} $ 表示焊接中心温度达到峰值温度的时间;$ {\tau _{\rm{b}}} $ 表示焊接中心温度第二次达到ta的时间.2.2 目标函数2:最优传送带速度

传送带速度最优,即在满足炉温曲线制程界限和工艺要求的前提下过炉速度最大,如式(12)所示.

$$ {V_{{\rm{best}}}} = \max v $$ (12) 式中:

${V_{{\rm{best}}}}$ 为电路板的最大过炉速度.2.3 约束条件

约束条件包括传送带的过炉速度、炉温曲线的峰值温度和焊接中心温度的变化速率、预热时间、焊接区域温度超过无铅常规锡膏熔点所用时间.

实际生产时传送带速度需满足速度限值,如式(13)所示.

$$ 65{\text{ cm}}/\min \leqslant v \leqslant 100{\text{ cm}}/\min $$ (13) 电路板在焊接生产过程中,炉温曲线需满足的制程界限如表2所示.

表 2 传送带速度需满足的制程界限Table 2. Process limits for conveyor speed炉温曲线峰值温度 T/℃ 焊接中心升温过程中位于

[150 ℃, 190 ℃]温度区间的时间 τt/s焊接中心温度变化速率(dt/di)/(℃·s−1) 焊接中心温度位于[217 ℃,tmax]温度

区间的时间 τt/s240 $\leqslant $ tmax$\leqslant $250 $\dfrac{\text{d}t}{\text{d}\tau } > 0$

且60 < τt∈[150 ℃,190 ℃] $ < 120 $−3 $ < \dfrac{\text{d}t}{\text{d}\tau } < $ 3 40 $\leqslant $ ${\tau _{t \in [217\;{\text{℃} },\;{ { {t_{\max } }]} }} }$ $\leqslant $ 90 3. 量子粒子群算法

在量子粒子群优化算法中,将粒子的搜索空间从经典空间转化为量子空间,并使用薛定谔方程的波函数对量子空间中的粒子状态进行表述.由于局部吸引子,粒子将最终会聚集到某个区域,其如式(14)[25]所示.

$$ {p_{{{oj}}}}(d) = {\varphi _{{{oj}}}}(d){G_{{{oj}}}}(d) + \left[ {1 - {\varphi _{{{oj}}}}(d)} \right]{Z_{{j}}} $$ (14) 式中:o为粒子数;j为解空间维数;d为迭代次数;poj(d)为局部吸引子;Goj(d)为粒子的个体最佳位置;Zj为种群的全局最佳位置;

$ {\varphi _{{{oj}}}}(d) $ 是区间(0,1)上具有均匀概率密度函数的随机数.在解空间中,粒子根据量子阱和波函数给出的密度函数向阱中心收敛,然后使用式(15)和式(16)更新所有粒子.

$$ {X_{{{oj}}}}(t + 1) = {p_{{{oj}}}(d)} \pm u \left| {Pbes{t_{{j}}}\left( d \right) - {X_{{{oj}}}}(d)} \right| \ln \left(\frac{1}{r}\right) $$ (15) $$ Pbes{t_{{j}}}\left( d \right) = \frac{1}{M}\sum\limits_{o = 1}^M {{P_{{{oj}}}}\left( d \right)} $$ (16) 式中:Xoj(d + 1)为粒子o在第(d + 1)次迭代中的位置;u为收缩扩张因子,以控制量子粒子群的收敛速度,介于[0,1]之间的服从均匀分布的随机数;

$Pbes{d_{{j}}}\left( d \right)$ 为粒子群的平均最优位置;r为在区间(0,1)上分布的随机数;M为种群规模.为了避免人为因素对最优结果选择的影响,利用模糊隶属函数[26]从帕累托(pareto)最优解集中选择合适的加热方案.模糊隶属函数计算的综合满意度值越大,说明求解的结果越好.模糊隶属函数如式(17)所示.

$$ \left\{ {\begin{array}{*{20}{c}} {\varphi _l^k = \dfrac{{f_{{k}}^{\max } - {f_{{k}}}({x_{\rm{m}}})}}{{f_{{k}}^{\max } - f_{{k}}^{\min }}}} \\ {{\varphi _{{k}}} = \dfrac{{\displaystyle\sum\nolimits_{{{k}} = 1}^{{N_{{\rm{obj}}}}} {\varphi _{{l}}^k} }}{{\displaystyle\sum\nolimits_{{{l}} = 1}^{{N_{\text{f}}}} {\displaystyle\sum\nolimits_{{{k}} = 1}^{{N_{{\rm{obj}}}}} {\varphi _{\rm{l}}^k} } }}} \end{array}} \right. $$ (17) 式中:

${\varphi _{{k}}}$ 为对所有目标函数的总体满意程度,${\varphi _{{k}}}$ 值越高说明解越好;$ \varphi _l^k $ 表示第l个目标的帕累托最优解xm的满意度;$f_{{k}}^{\max }$ 和$f_{{k}}^{\min }$ 分别为第k个目标函数的最大值和最小值;Nf为帕累托解的个数;k为目标数;Nobj为目标函数的数量[27].基于量子多目标粒子群算法的炉温曲线优化设计的算法流程如下.

(1)设定外部档案最大储存量Lmax、种群规模M等,根据制程界限确定可行解,在可行解中随机初始化粒子群的位置.

(2)根据公式(11)和公式(12)计算适应度值,将非劣解存入外部档案中,确定粒子个体最优位置及全局最优位置.

(3)根据公式(15)和公式(16)计算粒子群的平均最优位置,并更新粒子状态.

(4)判断更新后的粒子是否满足制程界限,若满足,则根据式(11)和式(12)计算该粒子的适应度值;若不满足,则舍弃该粒子.

(5)利用pareto原则更新非劣解集,并将其存入外部档案.

(6)利用拥挤度排序法完成外部档案更新.

(7)判断是否满足终止条件,若不满足则返回step3重复计算直到达到最大迭代次数或满足终止条件.

(8)利用模糊规则从pareto解集中选择最终方案.

4. 模型求解和结果分析

根据1.3节建立的热传导模型通过仿真模拟获得回焊炉温度场的温度分布曲线如图1所示.以回焊炉基本参数为基础,运用量子粒子群算法和最小二乘法拟合求解焊接中心温度变化模型中的待定参数获得模拟炉温曲线,并与测试数据进行对比,如图2所示.电路板焊接中心温度变化分布仿真结果如图3所示.从图2~图3可以很直观的看出,模拟炉温曲线与实测数据曲线的走势大致相同,且收敛较好,验证了所建模型的合理性.

在上述建立的电路板焊接中心温度模型的基础上,为了验证文中提出的多目标炉温曲线优化模型的有效性,另外设置3组比较情况如下.

(1)以无铅常规锡膏的加热因子最小为优化目标,进行炉温曲线优化设计.

(2)以最优过炉速度为优化目标,进行炉温曲线优化设计.

(3)同时以无铅常规锡膏的加热因子最小和最优过炉速度为优化目标,进行炉温曲线优化设计.

3种不同优化设计情况对比结果如表3所示.由表3可以看出,文中提出的焊接中心温度变化模型可以同时考虑最优过炉速度和最小加热因子.倘若仅考虑最优过炉速度,就会导致加热因子增大,焊接区域中心温度超过无铅常规锡膏熔点的时间过长,降低焊接质量;若仅考虑最小加热因子,则会降低电路板的过炉速度,影响焊接效率.故仅考虑单一目标优化的代价就是影响其它优化目标,进而影响最终优化结果.因此,设计一种可以同时兼顾最优速度和最小加热因子两个目标的焊接中心温度变化模型,获得的最优速度为95.55 cm/min,最小加热因子为1753.04.

表 3 3种不同优化情况结果Table 3. Results of three different optimization conditions目标参数 过炉速度v/(cm·min−1) 加热因子

Scover最小加热因子min (Scover) 94.05 1 027.80 最大过炉速度max (v ) 95.626 2 2 931.56 最小加热因子min (Scover)和

最大过炉速度max (v )95.55 1 753.04 以传送带过炉速度最优和加热因子最小为目标,采用量子多目标粒子群算法进行优化求解,获得各温区的最优炉温曲线如图4所示;图4中A,B,C,D,E点坐标如表4所示;各小温区最优温度值如表5所示.

表 4 优化后炉温曲线内特殊点坐标值Table 4. Coordinate values of special points in the furnace temperature curve after optimization点 坐标 点 坐标 A (98.50,150.11) D (183.00,216.97) B (159.00,190.02) E (219.00,240.01) C (242.50,217.36) 表 5 优化后获得的最优温区温度值Table 5. Optimal temperature value of temperature zone obtained after optimization温区 优化后温度T0/℃ 温区 优化后温度T0/℃ 1~5 184.34 8~9 264.81 6 199.35 10~11 25 7 239.07 相同焊接质量条件下,传送带速度越快越好,优化后的速度为95.55 cm/min,接近速度界限上限.在焊接过程中,为保证焊接质量,焊接区域中心温度超过217 ℃的时间不宜过长,峰值温度也不宜过高,故炉温曲线的温度峰值越低,越接近制程界限,覆盖面积越小,加热因子越小,炉温曲线越理想,优化后的峰值温度为240.01 ℃,接近温度峰值界限下限.

由图4和表5可知,焊接中心升温过程中位于[150 ℃,190 ℃]温度区间的时间为60.5 s,焊接中心温度位于[217 ℃,tmax]温度区间的时间为59.5 s,焊接中心温度变化速率如式(18)所示.

$$ -2.177\;3\;{ {\text{℃}}/{\rm{s}}{}}< \frac{\text{d}t}{\text{d}\tau } < 2.946\;6\;{{ {\text{℃}}/{\rm{s}}}}$$ (18) 5. 结论

(1)以回焊炉炉温曲线为研究对象,在满足制程界限和实际工艺要求的前提下,以传送带速度最优和以无铅常规锡膏的加热因子最小为目标,运用量子多目标粒子群算法对炉温曲线进行优化设计,获得了最大过炉速度和各温区的最优温度.

(2)运用量子粒子群算法和最小二乘法拟合求得焊接中心温度变化模型中的待定参数,获得的模拟炉温曲线与实测数据曲线走势大致相同且收敛较好.

(3)同时兼顾最优速度和最小加热因子两个目标优化后的电路板过炉速度为95.55 cm/min,接近速度界限上限,加热因子最小为1753.04;优化后的炉温曲线整体呈现先上升后下降的趋势,存在一个峰值温度,该峰值温度为240.01 ℃,接近温度峰值界限下限.

-

表 1 因素水平表

Table 1 Table of factors and levels

试验编号 电极直径d/mm 电极厚度δ/mm 电极转速n/(r·min−1) A B C 1 10 1 1 000 2 10 2 1 200 3 10 3 1 400 4 20 1 1 200 5 20 2 1 400 6 20 3 1 000 7 30 1 1 400 8 30 2 1 000 9 30 3 1 200 表 2 沉积试验的工艺参数

Table 2 Specification parameters of deposition test

脉冲电压

U/V脉冲频率

f/Hz脉冲宽度

tp/μs沉积时间

t/s氩气流量

Q/(L·min−1)26 70 378 210 10 表 3 正交试验结果

Table 3 Results of orthogonal test

试验编号 因素 评价指标 电极直径d/mm 电极厚度δ/mm 电极转速n/(r·min−1) 质量转移效率K(%) 沉积效率η/(mg·s−1) 表面粗糙度Ra/mm 1 10 1 1000 78.75 0.223 0.145 2 10 2 1200 81.24 0.218 0.131 3 10 3 1400 74.75 0.285 0.186 4 20 1 1200 66.36 0.356 0.214 5 20 2 1400 65.07 0.307 0.148 6 20 3 1000 73.47 0.363 0.181 7 30 1 1400 47.49 0.198 0.245 8 30 2 1000 63.93 0.399 0.080 9 30 3 1200 52.37 0.198 0.175 表 4 正交试验极差分析结果

Table 4 Range analysis results of orthogonal test

极差 质量转移效率K(%) 沉积效率η/(mg·s−1) 表面粗糙度Ra/mm A B C A B C A B C $\overline { {K_{1{{j} } } }}$ 78.247 64.200 72.050 0.242 0.259 0.328 0.154 0.201 0.135 $\overline { {K_{2{{j} } } }}$ 68.300 70.080 66.657 0.342 0.308 0.257 0.181 0.120 0.173 $\overline { {K_{3{{ {{j} } } } } } }$ 54.597 66.863 62.437 62.437 0.265 0.263 0.167 0.181 0.193 Rj 23.650 5.880 9.613 0.100 0.049 0.071 0.027 0.081 0.058 优水平 A1 B2 C1 A2 B2 C1 A1 B2 C1 主次关系 A > C > B A > C > B B > C > A 表 5 放电波形类型数量统计表

Table 5 Statistics table of the number of discharge waveform types

试验

编号短路

N1(个)间隙

N2(个)空载

N3(个)接触放电

N4(个)空载 + 间隙

N5(个)空载 + 短路 +

间隙N6(个)1 1 9 32 23 15 4 2 6 10 39 14 5 0 3 14 13 22 21 13 1 4 2 6 23 25 23 5 5 3 6 26 27 21 1 6 10 12 21 23 15 3 7 0 7 33 15 27 2 8 1 16 26 22 18 1 9 11 12 28 15 18 0 -

[1] Kuptsov K A, Sheveyko A N, Zamulaeva E I, et al. Two-layer nanocomposite WC/a-C coatings produced by a combination of pulsed arc evaporation and electro-spark deposition in vacuum[J]. Materials & Design, 2019, 167: 107645.

[2] Hong X, Tan Y, Wang X, et al. Microstructure and wear resistant performance of TiN/Zr-base amorphous-nanocrystalline composite coatings on titanium alloy by electrospark deposition[J]. Surface & Coatings Technology, 2016, 305: 67 − 75.

[3] Hong X, Feng K, Tan Y F, et al. Effects of process parameters on microstructure and wear resistance of TiN coatings deposited on TC11 titanium alloy by electrospark deposition[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1767 − 1776. doi: 10.1016/S1003-6326(17)60199-7

[4] Yu H, Long W M, Zhong S J, et al. Wear resistance of Zr/WC composite coatings on Cr12MoV steel surface by electric spark deposition[J]. China Welding, 2019, 28(1): 35 − 41.

[5] 王建升, 张占哲, 闫镇威, 等. 电火花沉积WC-4Co复合层界面行为[J]. 中国有色金属学报, 2014, 24(11): 2849 − 2855. Wang Jiansheng, Zhang Zhanzhe, Yan Zhenwei, et al. Interface behavior of WC-4Co coating by electro-spark deposition[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2849 − 2855.

[6] 王彦芳, 闫晗, 李娟, 等. 电火花沉积FeCoCrNiCu高熵合金涂层的组织结构与耐蚀性[J]. 表面技术, 2019, 48(6): 144 − 149. Wang Yanfang, Yan Han, Li Juan, et al. Microstructure and corrosion resistance of FeCoCrNiCu high-entropy alloy coating prepared by electro-spark deposition[J]. Surface Technology, 2019, 48(6): 144 − 149.

[7] 王彦芳, 司爽爽, 宋增金, 等. 电火花沉积非晶涂层的组织结构与摩擦磨损性能[J]. 焊接学报, 2018, 39(7): 121 − 124. doi: 10.12073/j.hjxb.2018390188 Wang Yanfang, Si Shuangshuang, Song Zengjin, et al. Microstructure and tribology behaviors of Zr-based amorphous coating on ZL101 by electro-spark deposition[J]. Transactions of the China Welding Institution, 2018, 39(7): 121 − 124. doi: 10.12073/j.hjxb.2018390188

[8] 黄奇胜, 陈志国, 魏祥, 等. 脉冲能量对电火花沉积Mo2FeB2基金属陶瓷涂层组织与性能的影响[J]. 中国表面工程, 2017, 30(3): 89 − 96. doi: 10.11933/j.issn.1007-9289.20170106002 Huang Qisheng, Chen Zhiguo, Wei Xiang, et al. Effects of pulse energy on microstructure and properties of Mo2FeB2-based ceramet coatings prepared by electro-spark deposition[J]. China Surface Engineering, 2017, 30(3): 89 − 96. doi: 10.11933/j.issn.1007-9289.20170106002

[9] 魏祥, 陈志国, 钟掘, 等. 电火花沉积制备Fe-8B-Mo非晶涂层的可行性[J]. 中国表面工程, 2016, 29(5): 16 − 23. doi: 10.11933/j.issn.1007-9289.2016.05.002 Wei Xiang, Chen Zhiguo, Zhong Jue, et al. Feasibility on preparation of Fe-8B-Mo amorphous coatings by electro-spark deposition[J]. China Surface Engineering, 2016, 29(5): 16 − 23. doi: 10.11933/j.issn.1007-9289.2016.05.002

[10] Mazarbhuiya R M, Maneswar R. Surface modification of alaluminium and its parametric optimization using grey relational analysis[J]. Materials Today Proceedings, 2020, 26(2): 1594 − 1597.

[11] Kudryashov A E, Potanin A Y, Lebedev D N, et al. Structure and properties of Cr-Al-Si-B coatings produced by pulsed electrospark deposition on a nickel alloy[J]. Surface and Coatings Technology, 2016, 285: 278 − 288. doi: 10.1016/j.surfcoat.2015.11.052

[12] 韩红彪, 郭敬迪, 焦文清. 旋转电极电火花沉积/堆焊的放电机理[J]. 焊接学报, 2019, 40(5): 67 − 72. doi: 10.12073/j.hjxb.2019400129 Han Hongbiao, Guo Jingdi, Jiao Wenqing. Discharge mechanism of electro-spark deposition with rotary electrode[J]. Transactions of the China Welding Institution, 2019, 40(5): 67 − 72. doi: 10.12073/j.hjxb.2019400129

[13] 王顺, 童金钟, 韩红彪. 一种电火花沉积接触力自动控制装置和沉积试验[J]. 焊接学报, 2021, 42(3): 42 − 47. Wang Shun, Tong Jinzhong, Han Hongbiao. An automatic control device of contact force for electric spark deposition and deposition test[J]. Thansactions of the China Welding Institution, 2021, 42(3): 42 − 47.

[14] 陈俊潮, 韩红彪, 王中豪, 等. 不同电极运动形式下电火花堆焊的放电机理分析[J]. 表面技术, 2021, 50(6): 281 − 287. Chen Junchao, Han Hongbiao, Wang Zhonghao, et al. Analysis of discharge mechanism of electric spark overlaying in different modes of electrode movement[J]. Surface Technology, 2021, 50(6): 281 − 287.

-

期刊类型引用(2)

1. 刘朗亭,刘学文,李汶霞. 回流焊工艺中炉温分布的多目标优化. 重庆师范大学学报(自然科学版). 2025(02): 88-99 .  百度学术

百度学术

2. 张梦婷,杜建强,罗计根,聂斌,熊旺平,刘明,赵书含. 多目标优化特征选择研究综述. 计算机工程与应用. 2023(03): 23-32 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: