Nb/Nb55Ti welding process test at the joints of tubes and flanges in superconducting cavities

-

摘要: 超导腔是粒子加速器的核心部件,目前国内外针对超导腔的焊接研究主要集中于半单元间的纯Nb对接接头. 对于超导腔束管与法兰间的焊接研究较少,为了探索该接头处异种材料的焊接工艺,采用Nb板与Nb55Ti板垂直搭成的L形接头来模拟超导腔电子束焊接时束管与法兰的接头,在8,12,20 mA束流下进行试验,焊后对不同束流参数下接头的宏观形貌、微观组织、化学成分和显微硬度进行了对比分析. 结果表明,焊接电流为12 mA时焊缝成形较好,焊接电流较大时Nb侧热影响区晶粒长大较为明显;3组试样焊缝熔化边界处出现了晶粒外延生长的现象,随着焊接电流的提高,熔合线附近出现了粗大的柱状晶;在热输入较大时熔池内液态金属混合充分,焊缝宏观偏析得到改善;焊后Nb侧热影响区显微硬度值出现了明显的下降.Abstract: The superconducting cavity is the core component of the particle accelerator. At present, the welding research of superconducting cavity at home and abroad is mainly focused on the pure niobium butt joints between half cells. There are few studies on the welding between the tube and the flange of the superconducting cavity. In order to explore the welding process of dissimilar materials at this joint, the L-shaped joint assembled vertically by the Nb plate and the Nb55Ti plate was used to simulate the joint between the tube and the flange during the electron beam welding process of superconductingcavity. The tests were carried out under beam currents of 8, 12 and 20 mA respectively. The macroscopic morphology, microstructure, chemical composition and microhardness of the joints under different beam current parameters were compared and analyzed after welding. The results showed that the weld was formed better when the beam current was 12 mA, and the grain growth in the HAZ on the Nb sidewas more obvious when the beam current was high. What’s more, the epitaxial growth of grains at the fusion boundary appeared in 3 groups of joints. As the welding current increased, coarse columnar crystals appeared near the fusion line. When the heat input was large, the liquid metal in the welding pool was fully mixed, which could be improved macrosegregation in the weld. The microhardness of the heat-affected zone on the Nb side decreased significantly after welding.

-

0. 序言

粒子加速器对高能物理以及生物、化学、材料领域的基础研究具有重要意义,其中超导腔是粒子加速器的重要组成部分[1]. 在所有纯金属中,Nb具有最高的超导临界磁场以及临界温度[2](临界温度9.3 K,临界磁场240 mT),因其具有良好的低温超导性能,多年来一直是制造超导腔的首选材料[3-6]. Nb55Ti合金作为Nb-Ti系超导合金,具有较高的临界电流密度以及塑性加工性[7],主要用于制作棒、丝、饼材的超导器件[8]. 在单腔超导腔的加工制造中,两个束管与两个半单元采用纯Nb制造,均为薄壁结构,连接处的法兰采用Nb55Ti制作而成. 束管与法兰的焊接接头处焊缝区域的大小受到束管壁厚的限制,这就需要焊缝宽度与接头变形不宜过大. 同时在超导腔的制造过程中其表面电阻也是重要的评价指标,这就需要降低其剩余电阻,来减小表面电阻[9-11]. 电子束焊接作为高能束焊接的一种,束流的功率密度高,焊缝深宽比大,工件产生的变形小,非常适合Nb这类高熔点金属的焊接以及对焊缝深宽比要求较高的工件的焊接. 此外,电子束焊接时均处于高真空度的环境下,使得空气中的N,H,O,C等杂质元素在焊缝中的含量大大降低,焊缝金属纯度更高,继而可以使焊缝的剩余电阻大大降低,使得超导腔具备良好的使用性能. Singer等人[2]对Nb板电子束对接焊后的杂质进行了分析,发现焊接过程中接头区域对间隙杂质如H,O吸附性很强,尤其在热影响区发现H的吸收量较大. Wu等人[12]对Nb板对接焊试样进行了拉伸性能测试,发现焊后试样由于再结晶晶粒的长大导致塑性下降,屈服强度也存在一定下降. Jung等人[9]研究了纯Nb板焊后焊缝从起始区域到终止区域、从焊缝顶部到焊缝底部的低温残余电阻率(RRR值)的变化. 张弘宇等人[13]通过在单条焊缝的焊接过程中不断改变焊接工艺参数,最终得到了高纯Nb薄板电子束对接焊的最佳工艺参数,为不同工作距离下的高纯Nb薄板电子束对接焊提供了试验基础.

综上所述,目前对超导腔的焊接工艺试验研究主要集中于超导腔两个纯Nb半单元接头处的对接焊,而针对束管与法兰接头处Nb/Nb55Ti的焊接研究相对较少. 文中对超导腔法兰与束管接头处Nb/Nb55Ti进行了初步的焊接工艺试验,采用光学显微镜、与扫描电子显微镜集成的能谱仪(EDS)和电子背散射衍射(EBSD)系统以及显微硬度计观察并分析了各组试样的接头形貌、微观组织及化学成分,为今后超导腔的焊接加工提供工艺指导以及理论依据.

1. 试验方法

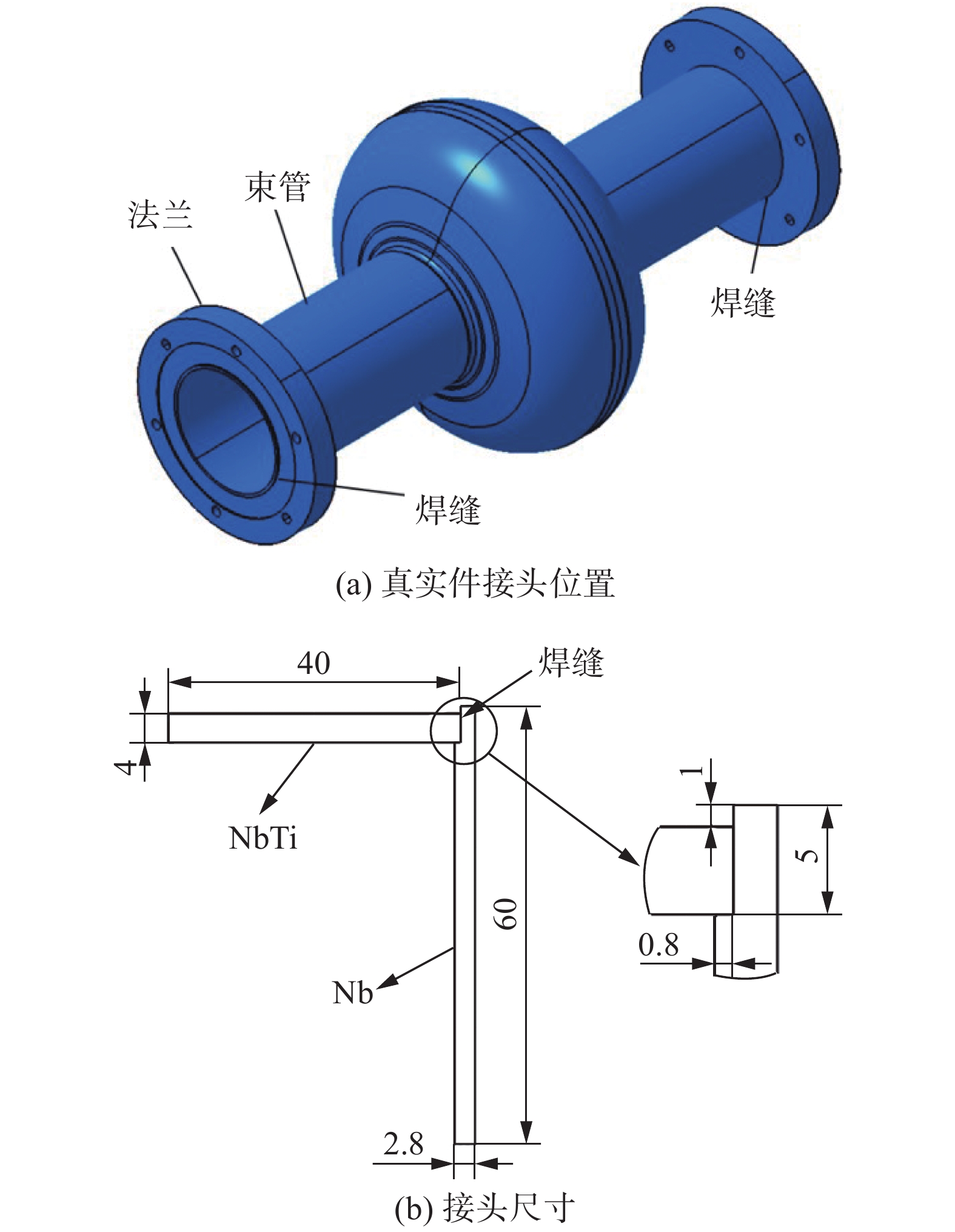

试验材料选用80 mm × 40 mm × 2.8 mm轧制纯Nb板来模拟真实件焊接时束管一侧,选用80 mm × 60 mm × 4 mm Nb55Ti板来模拟法兰一侧,具体接头形式,如图1所示. 法兰材料Nb55Ti的化学成分由化学分析法测得,如表1所示. 真实件焊接时束管与法兰(图1a)装好后使电子束流垂直于于法兰端面,沿着法兰与束管装配形成的圆形间隙进行焊接. 由于焊接装配过程中需要预留出台阶对法兰进行定位,在板料加工过程中对Nb55Ti板料侧边加工出高0.8 mm、宽5 mm的台阶. 焊接接头尺寸如图1b所示,Nb板与Nb55Ti板垂直搭成一个L形接头,Nb侧比Nb55Ti侧高出1 mm台阶,Nb板下方0.8 mm的台阶用于定位. 试验采用ZD150-60C CV66M型真空电子束焊机,工作真空度约为0.017 Pa. 焊前,先通过酸洗去除以Nb2O5为主的氧化膜[2],并用无水乙醇将试验板料擦洗干净. 焊接开始时,电子束垂直正对两板间的缝隙,无偏转和偏移,为了使台阶面更好地熔合,减少气孔、夹杂等缺陷[14],采用了扫描偏转工艺. 对1号接头、2号接头和3号接头分别采用8,12,20 mA束流进行焊接试验,以研究焊缝形貌、微观组织、化学成分及显微硬度随束流大小的改变而发生的变化,其余工艺参数如表2所示.

表 1 Nb55Ti的化学成分(质量分数,%)Table 1. Chemical compositions of Nb55TiNb C H O N Fe Ti 44.65 0.001 6 0.001 8 0.078 0.001 1 0.014 余量 表 2 焊接工艺参数Table 2. Welding process paraments束流电压Ua/kV 聚焦电流If/mA 焊接速度v/(mm·s−1) 工作距离L/mm 振荡波形 振荡频率fp/Hz 150 2.4 10 300 圆形 500 焊后对3组接头采用线切割切下金相试样块,对试样块的焊缝截面进行研磨与机械抛光后用HF∶H2SO4∶HNO3∶H2O=4∶3∶2∶10的溶液腐蚀15 s左右. 使用OLYMPUS-BX51M型光学显微镜对焊缝形貌进行观察,采用OXFORD X-Max型EDS配合ZEISS sigma 300 型场发射扫描电镜对焊缝中Nb,Ti元素分布进行测定. 采用OXFORD C-NANO型EBSD系统配合扫描电镜对焊缝、热影响区处的晶粒大小、取向进行观察. 采用DHV-1000Z型显微维氏硬度计在室温下分别测定焊缝、热影响区以及母材的显微硬度,加载载荷为1.96 N,保持时间为15 s.

2. 试验结果及分析

2.1 焊接接头宏观形貌

图2为3组试验焊缝的表面形貌,从图2可以看出,随焊接电流增大焊缝逐渐变宽,其中接头1焊缝平均宽度约为2.9 mm,接头2焊缝平均宽度约为3.5 mm,接头3焊缝平均宽度约为4.4 mm. 其中接头2的焊缝熔宽较为均匀,表面光滑连续,成形良好;接头1,3焊缝余高、宽度都不均匀,但3组试样均未出现咬边、烧穿等缺陷.

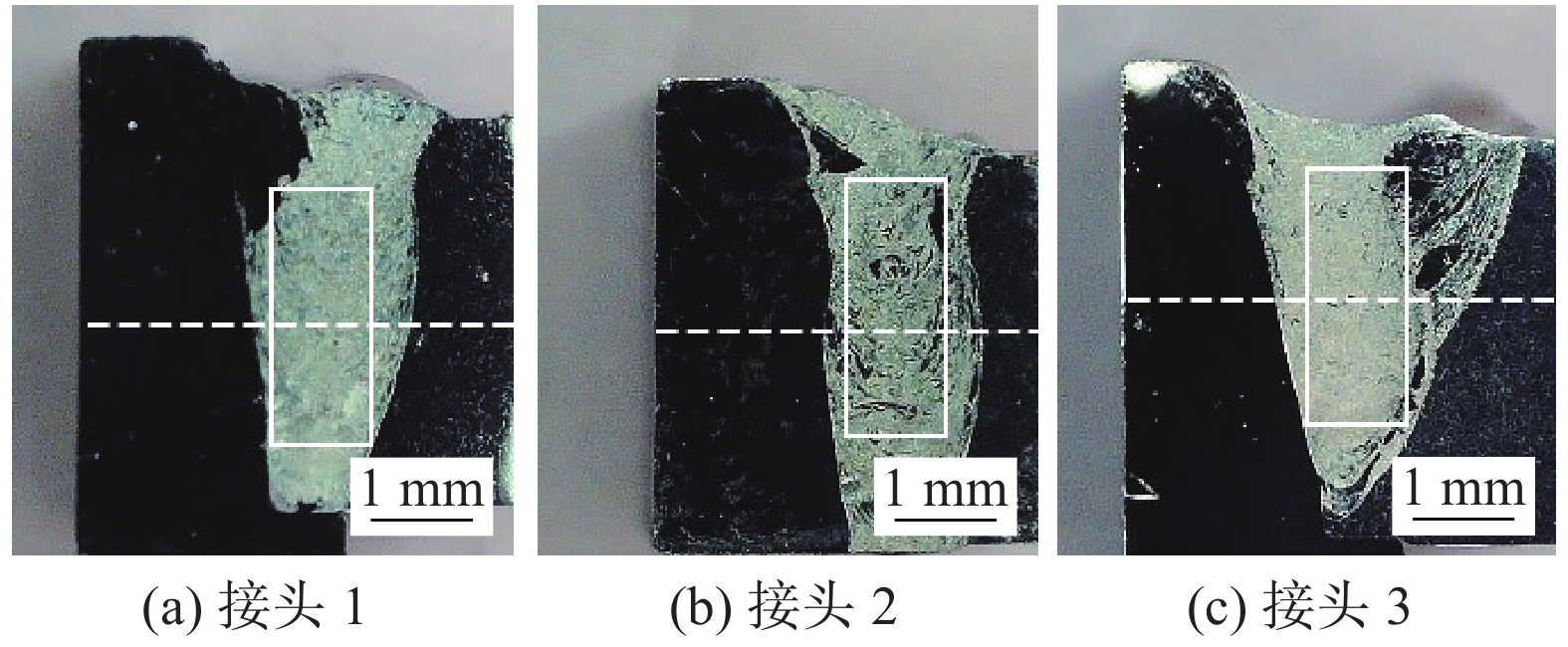

图3为3组试验接头的焊缝横截面形貌,图中虚线为接头EDS线扫描位置,方框为焊缝EDS点扫描区域. 可以看出,3组焊缝均未出现明显的气孔、裂纹缺陷. 根据焊缝腐蚀形貌来看,接头1与接头2焊缝底部的台阶面均熔合良好,接头2焊缝顶部从Nb侧至Nb55Ti侧过渡平滑,接头1上方靠近Nb侧熔合线旁出现了一块明显未与焊缝金属完全混合的半岛状组织. 接头3焊缝呈现明显的锥形,底部的台阶面未完全熔合.

2.2 热影响区和焊缝区的化学成分与晶粒生长情况

接头3焊缝宽度从顶部到底部变化剧烈,推测其热输入从顶部到底部有明显的变化,对其热影响区晶粒的初步观察结果,如图4所示. Nb侧与Nb55Ti侧热影响区发生了不同程度的晶粒长大,通过观察晶粒大小分布发现从接头顶部到底部热影响区晶粒呈现由大变小的趋势. 其中Nb侧热影响区上方晶粒尺寸明显大于热影响区下方晶粒,这是因为纯Nb相对于Nb55Ti合金所含杂质元素更少,由柯氏气团引起的位错钉扎效应不明显,在晶粒长大过程中晶界位移的阻碍更小,故在一定的热作用下晶粒长大更明显. 此外,经过一定程度冷变形的Nb再结晶温度较冷加工后的Nb55Ti更低,Nb侧基体金属在焊接热过程中率先经历了再结晶过程,随后再结晶晶粒长大,由于焊接过程中接头上方热输入高于下方,热影响区上方发生了更严重的晶粒长大. 而Nb55Ti侧由于再结晶过程开始较晚,在同样的焊接热作用时间内再结晶晶粒长大幅度较小,导致Nb55Ti侧热影响区上方晶粒尺寸较下方变化不大.

在对接头进行EBSD分析前先通过EDS成分分析大致确定了相成分. 分别对3组试样在图3所示位置进行了EDS线扫描,线扫描结果如图5所示. 图5显示焊缝内的元素分布大体均匀,某些区域存在元素偏析现象,但整体上看焊缝内Nb含量均大于Nb55Ti母材,随着焊缝热输入的提高,台阶处更多的Nb熔化填充焊缝,使得焊缝Nb含量显著提高,表3为图3方框内对焊缝区域的EDS点扫描结果,这也证明了焊缝中Nb含量随热输入增加逐渐提高. 当Nb-Ti系合金中Nb的原子分数大于21.72%[15]时,β相将会成为唯一的主相,而Nb与β-Ti均为体心立方结构,晶格常数相差较小,空间群均为Im

$\overline 3 $ m,两者可无限固溶,因此在对3组试样的焊缝区域的EBSD扫描时仅采用Nb进行了标定,扫描结果如图6所示. 黑色的虚线示意焊缝区(WZ)与热影响区(HAZ)的分界线. 对比3组参数下的热影响区晶粒发现随焊接热输入提高,Nb侧热影响区晶粒长大更加显著,而Nb55Ti侧晶粒长大程度不高. 观察3组接头Nb侧热影响区靠近熔合线处的晶粒,部分晶粒甚至达到了400 μm的尺寸. 从EBSD取向分布图看出,部分Nb晶粒之间颜色分界不明显,即晶粒取向相近,故分析认为这种晶粒的粗化现象是当取向差较小的两晶粒间夹有一个与这两个晶粒取向差很大的晶粒时,由于中间所夹的晶粒与两侧晶粒的晶界能较大,原子迁移率大,随着焊接热作用时间的推移,两侧晶粒与中间晶粒间的晶界不断向中间晶粒推移,以至将中间的晶粒吞并,最终使得两侧晶粒长大,并在这两个晶粒间形成小角度晶界[16].表 3 图3方框区域EDS点扫描分析结果(原子分数,%)Table 3. EDS point scan analysis results of box area in Fig. 3元素 1号样 2号样 3号样 Nb 38.13 41.93 49.30 Ti 60.01 56.34 48.21 其它 1.86 1.73 2.49 ![]() 图 6 3组接头EBSD取向分布图Figure 6. EBSD orientation distribution map of 3 groups of joints. (a) area on the Nb side of joint 1; (b) area on the Nb55Ti side of joint 1; (c) weld center of joint 1; (d) area on the Nb side of joint 2; (e) area on the Nb55Ti side of joint 2; (f) weld center of joint 2; (g) area on the Nb side of joint 3; (h) area on the Nb55Ti side of joint 3; (i) weld center of joint 3

图 6 3组接头EBSD取向分布图Figure 6. EBSD orientation distribution map of 3 groups of joints. (a) area on the Nb side of joint 1; (b) area on the Nb55Ti side of joint 1; (c) weld center of joint 1; (d) area on the Nb side of joint 2; (e) area on the Nb55Ti side of joint 2; (f) weld center of joint 2; (g) area on the Nb side of joint 3; (h) area on the Nb55Ti side of joint 3; (i) weld center of joint 3焊缝区在凝固过程中冷却速度很大,在熔合线附近晶粒以柱状晶的形式沿温度梯度方向生长. 在3组试样焊缝的两侧熔合线均穿过晶粒,这表明熔化边界处的晶粒从基体金属外延生长至焊缝区的现象. 一般来说,焊缝凝固时是否会在熔化边界处出现晶粒的外延生长取决于母材金属与焊缝金属的晶格失配率f [17],f定义为

$$f = \frac{{{\alpha _{{\rm{sub}}}} - {\alpha _{{\rm{epi}}}}}}{{{\alpha _{{\rm{epi}}}}}}$$ (1) 式中:αsub,αepi分别为基底母材金属以及外延凝固合金的晶格常数;当f达到15%这一阈值后将不再出现外延生长. Wan等人[18]基于第一性原理采用VASP软件计算出了β型Ti1−xNbx合金在平衡态下的晶格常数如表4所示,发现随Nb含量的上升,β型Ti1−xNbx合金的晶格常数具有单调递增的趋势. 根据表3 ~ 表4的结果通过插值法计算得出接头1、接头2、接头3的焊缝金属与Nb55Ti合金的晶格常数以及焊缝金属与两侧母材的晶格失配率如表5所示. 可以看出焊缝金属与两侧母材的晶格失配率均明显小于避免出现外延生长的阈值,焊缝凝固过程中液态金属的晶胞将以熔化边界处的母材晶粒为基底形核生长,而不改变原晶体的取向. 这种以外延生长方式生长的晶粒使得焊缝塑性、强度会有一定的提高,接头承受拉伸载荷时焊缝边缘不易开裂. 但是随着热输入的增加,焊缝熔合线附近出现了更多粗大的柱状晶,且3组试样焊缝中心晶粒尺寸都不均匀,这可能会使接头在低温环境的超导态下呈现较低的屈服强度,且在受力变形的过程中可能会出现不均匀的应变.

表 4 VASP计算得出的β型Ti1−xNbx合金晶格常数(nm)Table 4. Lattice parameters of β type Ti1−xNbx alloys calculated by VASPTi Ti75Nb25 Ti50Nb50 Ti25Nb75 Nb 0.324 7 0.326 0 0.328 4 0.330 1 0.333 2 表 5 母材与焊缝金属计算得到的晶格常数以及对应的晶格失配率Table 5. Calculated lattice parameters of the base and weld metals and their corresponding lattice misfit试样 晶格常数a/nm 晶格失配率fNb(%) 晶格失配率fNb55Ti(%) 1号样 0.329 2 1.215 −0.851 2号样 0.328 9 1.307 −0.760 3号样 0.328 3 1.493 −0.579 Nb55Ti 0.326 4 — — 2.3 焊缝宏观偏析

由图3接头的焊缝横截面形貌可知,接头2焊缝中出现了较多不均匀组织,两侧熔合线附近及焊缝中心均出现了形态各异的半岛组织、岛状组织. 图7为偏析组织的微观形貌. 根据图7a以及表6中点1,2,3的EDS结果发现,接头2焊缝顶部Nb侧出现了大块富Nb岛状组织. 从该岛状组织边界生长出的树枝晶表明焊缝凝固过程中这块富Nb区域先于周围的液态金属凝固形成岛状组织. 由于焊接过程冷却速度较快,Nb侧的台阶在电子束流的冲击作用下进入熔池后没有来得及与周围的焊缝金属充分混合从而形成富Nb区域. 根据Nb-Ti系合金相图可知,随Nb含量上升,Nb-Ti系合金液相线温度随之下降,液相线温度较高的富Nb区域在周围液相线温度较低的焊缝金属的冷却作用下快速凝固生成岛状组织. 接头1处的形貌也与此类似,如图7e所示,根据点11,12的EDS结果显示在焊缝顶部也存在富Nb组织,在较低的热输入下接头1顶部富Nb区域在液相线温度以上停留时间更短,没有充足的时间与周围金属混合,从而出现了大片未完全混合的半岛状组织.

![]() 图 7 焊缝中的偏析组织Figure 7. Segregated structure in the welds. (a) island on the Nb side of the top of the weld of joint 2; (b) peninsula on the Nb side of the middle of the weld of joint 2; (c) island on the middle of the weld of joint 2; (d) island on the Nb55Ti side of the weld of joint 2; (e) peninsula on the top of the weld of joint 1; (f) beach on the Nb55Ti side of the weld of joint 3表 6 偏析组织成分的EDS检测结果(原子分数,%)Table 6. Compositions of segregated structure determined with EDS

图 7 焊缝中的偏析组织Figure 7. Segregated structure in the welds. (a) island on the Nb side of the top of the weld of joint 2; (b) peninsula on the Nb side of the middle of the weld of joint 2; (c) island on the middle of the weld of joint 2; (d) island on the Nb55Ti side of the weld of joint 2; (e) peninsula on the top of the weld of joint 1; (f) beach on the Nb55Ti side of the weld of joint 3表 6 偏析组织成分的EDS检测结果(原子分数,%)Table 6. Compositions of segregated structure determined with EDS元素 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Nb 72.69 69.49 72.49 73.29 73.55 71.07 78.50 71.60 68.90 68.73 83.05 83.19 52.83 49.80 39.33 40.53 Ti 26.22 29.06 25.48 25.85 24.92 27.81 20.32 27.34 28.89 29.29 15.27 15.04 44.80 47.78 58.12 57.18 其它 1.09 1.45 2.03 0.86 1.53 1.12 1.18 1.06 2.21 1.98 1.68 1.77 2.37 2.42 2.55 2.29 根据图7b中4,5点的EDS结果可知在Nb侧焊缝中部熔合线附近也出现了富Nb的半岛组织. 在焊接过程中Nb侧的熔化边界处熔化母材受对流作用影响较小,表现为准停滞状态或层流状态[19],形成细长的海滩区域[20].在电子束焊接过程中由表面张力温度梯度造成的Marangoni剪切力、金属蒸气的反冲压力、表面张力等驱动力使熔池内出现复杂且剧烈的流动,海滩区域部分熔化的Nb母材被强烈的对流带入周围液相线温度较低的焊缝金属中,未与周围金属充分混合便快速冷却形成小而细长的半岛组织.

从图7c中6,7,8点的EDS结果发现,焊缝中央出现了小块的富Nb岛状组织. 此外,图7d中9,10点的EDS结果表明,焊缝Nb55Ti侧附近出现了大块长条状的富Nb岛状组织,这可能与焊接过程中采用的扫描偏转工艺所引起的熔池搅拌作用有关,在振荡电子束对熔池的搅拌作用下Nb侧的熔化金属被带入了熔池另一侧及焊缝中央的其它位置,快速冷却形成岛状组织.

根据图3c腐蚀形貌,接头3焊缝中间以及靠近Nb侧的区域较为均匀,对图7f中靠近焊缝中心的区域(点13、点14)的EDS分析结果显示与表3所示的焊缝方框区域点扫描的结果较为接近,故该区域没有明显的宏观偏析,而更靠近Nb55Ti侧的区域(点15、点16)为富Ti区域,推测其可能是由Nb55Ti侧母材与焊缝金属未经充分混合而形成的相互嵌套、相互交错的海滩区域[20]. 从表6的结果可知,与接头1、接头2相比,接头3的宏观偏析程度较低,这主要是因为在较大的热输入下焊缝金属在液相线温度以上停留时间较长,在熔池的搅拌作用下液态焊缝金属混合的更加均匀.

2.4 显微硬度

图8为3组试样的焊缝区、热影响区及母材(BM)在室温下的显微硬度分布.因为两侧的热影响区与母材的晶粒尺寸差别不明显,故以3组试样焊缝两侧距焊缝中心30 mm以外[9]的基体金属作为母材区域进行显微硬度的取样,计算得到Nb侧为73.3 HV,Nb55Ti侧为120.2 HV.从图8可以看出,3组接头热影响区的显微硬度差别不大,由于再结晶及晶粒的长大,两侧热影响区的显微硬度值均低于母材,Nb侧热影响区晶粒长大程度较高,晶界对位错的阻碍作用进一步降低,硬度值下降更为显著.但3组接头焊缝区的显微硬度差异明显,这与焊缝中Nb元素含量有关,从接头1至接头3焊缝中溶入的Nb元素含量增加,进而使焊缝内Nb在β-Ti中固溶的量增加,固溶强化作用更加显著. 李思莹等人[21]在医用Ti-Nb基合金力学性能的试验中发现随着β型Ti-xNb合金中Nb含量的增加,合金的屈服强度也出现增加,但断后伸长率有所下降,即塑性变形能力减弱. 因此焊缝中Nb含量的增加会导致焊缝区域显微硬度的上升.

3. 结论

(1) 束流大小为12 mA时焊缝表面成形较好,束流大小为8,12 mA时焊缝底部的台阶面均熔合良好,但在20 mA的束流下底部的台阶面未完全熔合.

(2) Nb侧热影响区上方晶粒尺寸相比于Nb55Ti侧明显大于热影响区下方晶粒尺寸. 3组接头由于焊缝金属与母材金属的晶格失配率较小,均出现了外延生长现象,可以提高焊缝的强度与塑性,但3组焊缝中晶粒组织不均匀,且随着焊接电流增大焊缝中柱状晶呈逐渐增大的趋势,可能会影响接头在低温环境的超导态下的力学性能,随着束流大小的增加,熔池内金属混合更加均匀,焊缝区的宏观偏析现象会得到一定的改善.

(3) 3组接头两侧热影响区的显微硬度差别不大,且显微硬度值均低于母材,其中Nb侧热影响区硬度下降较为明显. 焊缝区域随焊缝内Nb含量的增加显微硬度也随之上升.

-

图 6 3组接头EBSD取向分布图

Figure 6. EBSD orientation distribution map of 3 groups of joints. (a) area on the Nb side of joint 1; (b) area on the Nb55Ti side of joint 1; (c) weld center of joint 1; (d) area on the Nb side of joint 2; (e) area on the Nb55Ti side of joint 2; (f) weld center of joint 2; (g) area on the Nb side of joint 3; (h) area on the Nb55Ti side of joint 3; (i) weld center of joint 3

图 7 焊缝中的偏析组织

Figure 7. Segregated structure in the welds. (a) island on the Nb side of the top of the weld of joint 2; (b) peninsula on the Nb side of the middle of the weld of joint 2; (c) island on the middle of the weld of joint 2; (d) island on the Nb55Ti side of the weld of joint 2; (e) peninsula on the top of the weld of joint 1; (f) beach on the Nb55Ti side of the weld of joint 3

表 1 Nb55Ti的化学成分(质量分数,%)

Table 1 Chemical compositions of Nb55Ti

Nb C H O N Fe Ti 44.65 0.001 6 0.001 8 0.078 0.001 1 0.014 余量 表 2 焊接工艺参数

Table 2 Welding process paraments

束流电压Ua/kV 聚焦电流If/mA 焊接速度v/(mm·s−1) 工作距离L/mm 振荡波形 振荡频率fp/Hz 150 2.4 10 300 圆形 500 表 3 图3方框区域EDS点扫描分析结果(原子分数,%)

Table 3 EDS point scan analysis results of box area in Fig. 3

元素 1号样 2号样 3号样 Nb 38.13 41.93 49.30 Ti 60.01 56.34 48.21 其它 1.86 1.73 2.49 表 4 VASP计算得出的β型Ti1−xNbx合金晶格常数(nm)

Table 4 Lattice parameters of β type Ti1−xNbx alloys calculated by VASP

Ti Ti75Nb25 Ti50Nb50 Ti25Nb75 Nb 0.324 7 0.326 0 0.328 4 0.330 1 0.333 2 表 5 母材与焊缝金属计算得到的晶格常数以及对应的晶格失配率

Table 5 Calculated lattice parameters of the base and weld metals and their corresponding lattice misfit

试样 晶格常数a/nm 晶格失配率fNb(%) 晶格失配率fNb55Ti(%) 1号样 0.329 2 1.215 −0.851 2号样 0.328 9 1.307 −0.760 3号样 0.328 3 1.493 −0.579 Nb55Ti 0.326 4 — — 表 6 偏析组织成分的EDS检测结果(原子分数,%)

Table 6 Compositions of segregated structure determined with EDS

元素 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Nb 72.69 69.49 72.49 73.29 73.55 71.07 78.50 71.60 68.90 68.73 83.05 83.19 52.83 49.80 39.33 40.53 Ti 26.22 29.06 25.48 25.85 24.92 27.81 20.32 27.34 28.89 29.29 15.27 15.04 44.80 47.78 58.12 57.18 其它 1.09 1.45 2.03 0.86 1.53 1.12 1.18 1.06 2.21 1.98 1.68 1.77 2.37 2.42 2.55 2.29 -

[1] Hirotaka Shimizu, Takeshi Dohmae, Masato Egi, et al. Fabrication and evaluation of superconducting single-cell cavities manufactured using various materials and methods[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(7): 3500714.

[2] Singer W. Fabrication of elliptical SRF cavities[J]. Superconductor Science and Technology, 2017, 30(3): 033001. doi: 10.1088/1361-6668/30/3/033001

[3] Cantergiani E, Atieh S, Leaux F, et al. Niobium superconducting rf cavity fabrication by electrohydraulic forming[J]. Physical Review Accelerators and Beams, 2016, 19(11): 114703.

[4] Bieler T R, Wright N T, Pourboghrat F, et al. Physical and mechanical metallurgy of high purity Nb for accelerator cavities[J]. Physical Review Special Topics-Accelerators and Beams, 2010, 13(3): 031002.

[5] Balachandran S, Elwell R, Kang D, et al. Nb tubes for seamless SRF cavities[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(3): 7100904.

[6] Cooley L D, Burk D, Cooper C, et al. Impact of forming, welding, and electropolishing on pitting and the surface finish of SRF cavity niobium[J]. IEEE Transactions on Applied Superconductivity, 2011, 21(3): 2609 − 2614.

[7] Zheng Yongjian, Zhou Lian, Jie Wanqi, et al. Hydrogenation and dehydrogenation analysis for Nb47Ti bars[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2627 − 2630. doi: 10.1016/S1875-5372(15)60015-7

[8] 沈立华, 胡革全, 刘彦昌, 等. 超导用Nb55Ti饼材热处理工艺研究[J]. 热加工工艺, 2019, 48(16): 159 − 161. Shen Lihua, Hu Gequan, Liu Yanchang, et al. Study on heat treatment process of Nb55Ti discs for superconductivity[J]. Hot Working Technology, 2019, 48(16): 159 − 161.

[9] Jung Y, Hyun M, Joung M. RRR characteristics for SRF cavities[J]. Journal of the Korean Physical Society, 2015, 67(8): 1319 − 1323. doi: 10.3938/jkps.67.1319

[10] Jung Y, Joung M. RRR characteristics of niobium along the welding directions for SRF cavities[J]. Journal of the Korean Physical Society, 2016, 69(6): 984 − 988.

[11] Baars D, Jiang H, Bieler T, et al. Crystal orientations near welds in high RRR niobium with very large grains[J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 1295 − 1298.

[12] Wu G, Dhanaraj N, Cooley L, et al. Tensile tests of niobium material for SRF cavities[J]. AIP Conference Proceedings, 2010, 218: 857 − 862.

[13] 张弘宇, 李中泉, 屈化民, 等. 薄铌板电子束焊接工艺研究[J]. 中国机械工程, 2015, 26(17): 2314 − 2317. doi: 10.3969/j.issn.1004-132X.2015.17.007 Zhang Hongyu, Li Zhongquan, Qu Huamin, et al. Study on electron beam welding of thin niobium plates[J]. China Mechanical Engineering, 2015, 26(17): 2314 − 2317. doi: 10.3969/j.issn.1004-132X.2015.17.007

[14] 夏小维, 吴杰峰, 刘志宏, 等. 真空室窗口领圈316L厚板电子束焊接接头不均匀性[J]. 焊接学报, 2019, 40(9): 53 − 58. Xia Xiaowei, Wu Jiefeng, Liu Zhihong, et al. Study on non-uniform properties of 316L thick plate joint using electron beam welding in port stub of vaccum vessel[J]. Transactions of the China Welding Institution, 2019, 40(9): 53 − 58.

[15] Lee C M, Ju C P, Lin J C. Structure-property relationship of cast Ti-Nb alloys[J]. Journal of Oral Rehabilitation, 2010, 29(4): 314 − 322.

[16] 廖际常. 烧结过程中铌的晶粒长大[J]. 稀有金属快报, 2006(4): 41 − 42. Liao Jichang. Grain growth of niobium during sintering process[J]. Rare Metals Letters, 2006(4): 41 − 42.

[17] Saadati M, Nobarzad A K E, Jahazi M. On the hot cracking of HSLA steel welds: Role of epitaxial growth and HAZ grain size[J]. Journal of Manufacturing Processes, 2019, 41: 242 − 251. doi: 10.1016/j.jmapro.2019.03.032

[18] Wan Xiaojun, Wu Changyi, Tan Chaogui, et al. Structure stability and elastic properties of β type Ti-X(X=Nb, Mo) alloys from first-principles calculations[J]. Rare Metal Materials and Engineering, 2014, 43(3): 553 − 558. doi: 10.1016/S1875-5372(14)60075-8

[19] Zhao S, Wang M, Kou S, et al. Microstructures and mechanical properties of electron beam welded CuCrZr/Inconel/316L tube-to-tube junctions for WEST project[J]. Fusion Engineering and Design, 2020, 151: 111384. doi: 10.1016/j.fusengdes.2019.111384

[20] Soysal T, Kou S, Tat D, et al. Macrosegregation in dissimilar-metal fusion welding[J]. Acta Materialia, 2016, 110: 149 − 160. doi: 10.1016/j.actamat.2016.03.004

[21] 李思莹, 程军, 于振涛, 等. Nb含量对生物医用Ti-Nb基合金力学性能与断口形貌的影响[J]. 西安文理学院学报(自然科学版), 2017, 20(3): 94 − 97. Li Siying, Cheng Jun, Yu Zhentao, et al. The Effect of Nb content on the mechanical properties and fracture morphology of biomedical Ti-Nb based alloys[J]. Journal of Xi’an University(Nature Science Edition), 2017, 20(3): 94 − 97.

-

期刊类型引用(2)

1. 邓浩祥,刘志宏,王幸福,马建国,吴杰峰,韩福生. 基于焊接热模拟的高锰TWIP钢热影响区组织与性能. 焊接学报. 2023(02): 83-89+134 .  本站查看

本站查看

2. 马建国,陶嘉,刘志宏,吴杰峰,刘振飞,邓浩祥,汪志勇. 退火温度对50 mm厚316L电子束焊接头微观组织与力学性能的影响. 焊接学报. 2022(12): 72-78+117 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: