Microstructure and mechanical properties of AZ31Mg/2A12Al laminated composites interface fabricated by explosive welding

-

摘要: 镁合金板上复合铝合金板对拓宽镁合金的使用范围具有重要意义. 采用爆炸焊接进行了镁合金板和铝合金板工艺试验,并制成镁合金和铝合金复合板. 使用光学显微镜、扫描电子显微镜观察焊后复合板结合界面处的微观形貌,分析了界面形成过程. 使用显微硬度计和剪切试验机测量了复合板结合界面处的硬度和抗剪强度. 结果表明,经爆炸焊接后,复合板界面熔化区发生了冶金结合,对应的组织为Al3Mg2和Al12Mg17金属间化合物的混合物. 熔化区域硬度为126 HV, 较基板硬度有明显升高(铝合金110 HV,镁合金70 HV). 结合界面处同一取样方向上,试件抗剪强度存在差异:x轴方向取样的剪切件强度呈现出先增加后减小的变化趋势,其平均值分别为112.3 MPa (垂直爆炸方向),87.0 MPa (平行爆炸方向);y轴方向取样的各剪切件强度基本相当,平均值分别为56.5 MPa (垂直爆炸方向),62.0 MPa (平行爆炸方向).Abstract: To compound aluminum alloy plate on the magnesium alloy plate is of great significance to broaden the application range of magnesium alloy. The compounding process test of magnesium alloy plate and aluminum alloy plate was carried out by explosive welding, and the magnesium alloy and aluminum alloy composite plate was fabricated by explosive welding. The optical microscope (OM) and scanning electron microscope (SEM) were used to observe and study the micro-morphology of the bonding interface of the composite board, and the formation process of the interface was analyzed. The hardness and shear strength at the bonding interface of the composite board were measured using a microhardness tester and a shear test machine. The results showed that the melting zone of the composite plate interface fabricated by explosive welding occurred solidified melts, and the structure was a mixture of Al3Mg2 and Al12Mg17 intermetallic compounds. The hardness of the melting zone was 126 HV, which was significantly higher than the substrate hardness (Al alloy 110 HV, Mg alloy 70 HV). There were differences in the shear strength of the specimens in the same sampling direction: the shear strength of the specimens cut along X axis shown a trend of first increasing and then decreasing, and the average value of the shear strength were 112.3 MPa (vertical to the explosion direction) and 87.0 MPa (parallel to the explosion direction); The shear strength of the specimens in the Y-axis direction was basically equivalent, which the value of the shear strength in average were 56.5 MPa (vertical to the explosion direction) and 61.0 MPa (parallel to the explosion direction).

-

Keywords:

- explosive welding /

- AZ31 /

- 2A12 /

- microstructure /

- mechanical properties

-

0. 序言

镁合金是质量最轻的金属结构材料,具有比强度高、弹性模量大、承受冲击载荷能力强等优点,被广泛运用于汽车、航天、3C产业等领域. 但镁合金材料抗腐蚀性差,韧塑性能低,变形加工困难[1-2],这些不足限制了镁合金的应用.

将铝合金和镁合金制成层状复合材料,能够在保持镁合金比强度高、减振性好等优异性能的同时,改善镁合金耐腐蚀性能差、强度低等不足,得到兼具铝合金的承载强度和镁合金减振效果的轻质复合材料. 采用铝合金复合镁合金将进一步扩大镁合金的应用范围,如在运输、化工等领域的应用. 结果表明,采用搅拌摩擦焊[3]、扩散焊[4]、钨极氩弧焊[5]连接工艺进行镁铝异种金属焊接时,连接处都会产生影响复合材料力学性能的脆硬镁铝金属化合物. 爆炸焊接作为一种较先进的材料复合方法,能够实现任意金属材料间的焊接. 该技术具有焊接热输入小、焊后结合界面过渡区薄,金属间化合物形成少的特点,可以有效解决镁铝间产生脆硬化合物而使接头性能下降的问题[6-7]. 目前采用爆炸焊已经实现了镁合金和低强度铝合金异种金属板材的焊接[7-8],而对高强度铝合金/镁合金爆炸焊接的研究相对较少[9].

基于以上现状,采用爆炸焊工艺制备了高强铝合金(2A12)与镁合金(AZ31)的复合板材,研究了爆炸焊后结合界面处的成分、微观形貌和力学性能.

1. 试验方法

试验所用材料是尺寸相同的(200 mm × 150 mm ×10 mm)的2A12铝合金板与AZ31镁合金板,化学成分如表1所示.图1是所用爆炸焊接装置示意图. 试验以镁合金板为复板,铝合金板为基板. 爆炸焊接开始前,先用酒精擦洗焊件表面清除油污. 焊接参数板间距设为10 mm,铵油炸药(90%硝酸铵、7%柴油、3%木粉)装药厚度为8 mm. 爆炸焊后在镁合金板和铝合金板结合界面处分别取金相样和剪切样,以观察和研究该工艺下所形成结合界面处的元素成分、微观形貌和结合强度. 剪切件取样位置如图2所示.

表 1 2A12铝合金与AZ31镁合金化学成分(质量分数,%)Table 1. Chemical component of wire and substrate材料 Al Si Fe Cu Mn Mg Ni Ti 2A12 余量 0.50 0.40 4 0.50 1. 5 0. 10 0.15 AZ31 3.02 0.10 0.05 — 0.63 余量 — — 2. 试验结果分析

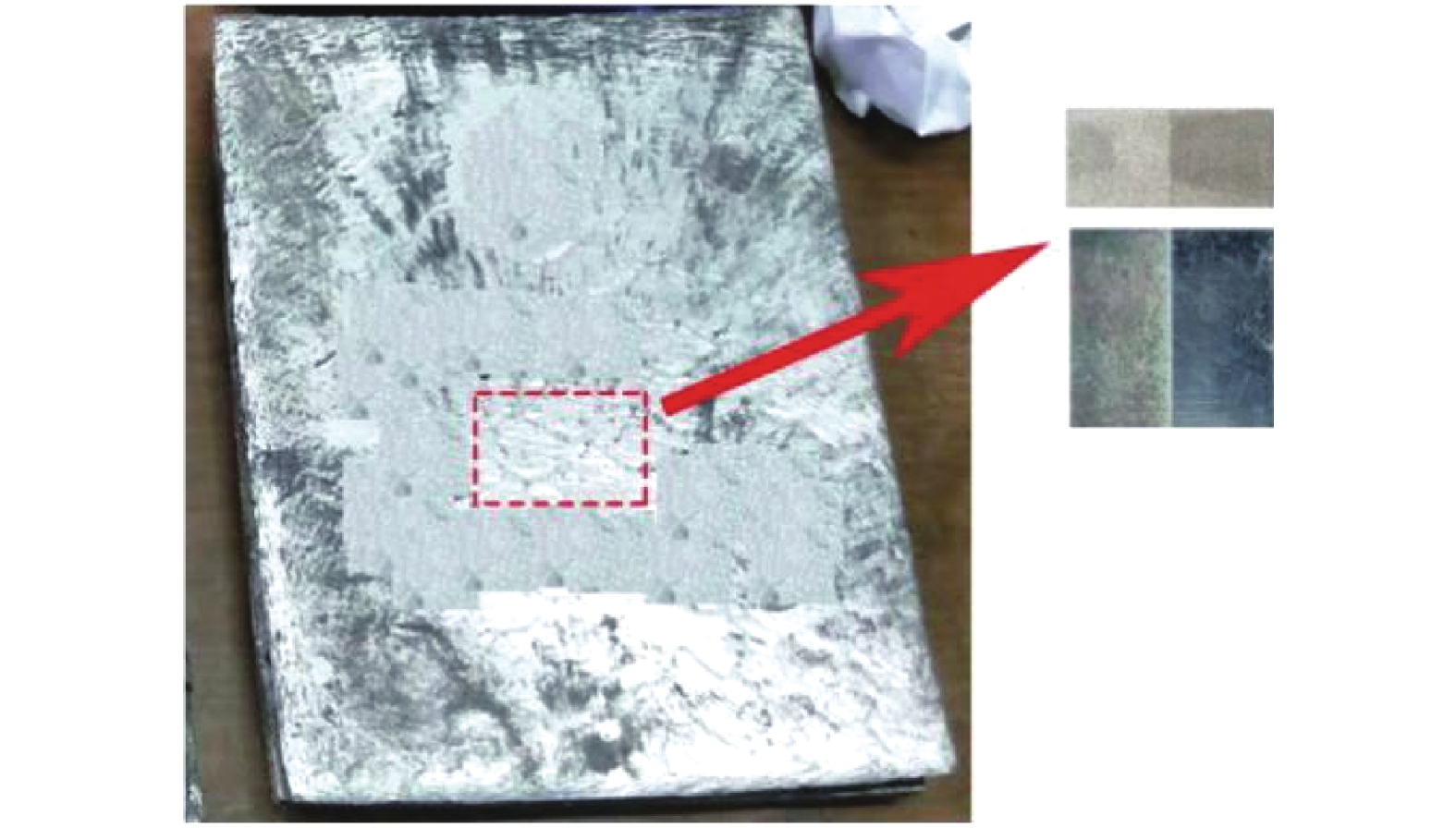

2.1 焊后复合板宏观形貌

如图3所示,爆炸焊形成的复合板在爆炸冲击作用下发生了少量变形外,复合板边沿位置,尤其是镁合金侧表面未见明显裂纹或结合处出现开裂等影响结合强度的缺陷. 这说明在所选用的工艺参数下,镁合金板和铝合金板结合良好.

2.2 铝/镁合金接合界面的组织及成分

图4为爆炸焊复合板结合界面处组织形貌. 从图4a中可以看出,两种合金在界面处相互交织,形成标志性波形界面. 镁合金一侧,波形较为尖锐,宽高比较小;铝合金一侧,波形较为秃钝,宽高比大.在镁合金侧有少量“越界”铝合金深入到镁合金板材中. 这种连接面的形成,主要与爆炸焊接工艺和镁合金、铝合金材料性能有关. 与镁合金相比,铝合金硬度大. 在强大爆轰冲击波作用下,硬度低、延展性好的镁合金更容易发生变形,而铝合金由于硬度高、强度大,变形较为困难,因此其形成的“锯齿”较为秃钝. 除了典型的波形界面,在镁侧出现了绝热剪切带组织. 将镁合金一侧的波形界面放大,如图4b所示,可以看出靠近界面的组织发生了显著变化,界面附近的镁合金为再结晶的细晶组织,越靠近界面的区域,再结晶程度越高. 在结合界面处,从界面向镁合金内侧延伸的、以大约45°整齐排列的条带状组织,即是绝热剪切带. 这是由于爆炸载荷在金属基体中周期性传播,镁合金在剪切力的作用下发生塑性形变,导致材料温度上升,这为界面附近发生再结晶提供了驱动力,这些再结晶细晶构成了绝热剪切带组织.用能谱仪(EDS)对铝/镁结合界面的成分进行分析,各位置成分变化如图5所示. 线扫描路径从铝合金侧出发,穿过熔化区和界面到达镁合金侧,从镁和铝元素含量变化可以看出,在熔化区镁和铝元素均按一定比例存在. 其中点扫描位置2 Mg/Al元素质量比为0.64 (Mg:38.3%,Al:59.7%),位置1 Mg/Al元素质量比为0.01 (Mg:1.8%,Al:96.8%),位置3 Al/Mg元素质量比为0.04 (Al:3.9%, Mg:94.9%).这说明经爆炸焊接后,复合板界面处发生了冶金结合,熔化区为Al3Mg2和Al12Mg17金属间化合物的混合物.

2.3 复合板界面区域显微硬度

图6为复合板界面区域显微硬度测试结果. 可以看出从铝侧至镁侧,经过结合界面时,由于过渡区极窄,试样的硬度迅速下降,但界面及邻近界面两侧区域的材料硬度为126 HV,明显高于其原生硬度(铝合金110 HV,镁合金70 HV),结合此前金相观测以及EDS分析结果,界面处生成的镁铝金属间化合物可能是导致界面硬度上升的主要原因,此外界面周围区域材料在爆炸焊瞬间的高强度挤压下,发生再结晶产生细化晶粒,从而使硬度升高.

2.4 剪切试验结果

复合板抗剪强度结果如表2所示. 总体来看,在同一取样方向上试件抗剪强度也存在差异:x轴方向,试样1 (90.5 MPa)、试样2 (97.6 MPa)、试样3 (135.0 MPa)和试样4 (100.9 MPa)、试样5 (111.6 MPa)、试样6 (62.6 MPa)抗剪强度值均呈现出先增加后减小的变化趋势,即复合板x轴方向上,中间区域较边缘区域界面结合程度好[9]. 这是由于爆炸焊接后复合板发生了一定程度的弯曲变形,使得复合板中间区域因为内凹而受到压应力,边缘区域承受拉应力的缘故. y轴方向上试件抗剪强度基本相当:垂直爆破方向加载剪切力,试件(试样A,C,E)抗剪强度分别为56.4,45.6和67.4 MPa;平行爆破方向加载剪切力,试件(试样B,D,F)抗剪强度分别为51.7 ,99.6 和34.6 MPa.

表 2 复合板剪切试验结果Table 2. Shear test results of composite panels试样编号 抗剪强度Rm/MPa 抗剪强度均值R’m/MPa 垂直爆炸

方向(x轴)1 90.5 3 135.0 112.3 5 111.6 平行爆炸

方向(x轴)2 97.6 4 100.9 87.0 6 62.6 垂直爆炸

方向(y轴)A 56.4 C 45.6 56.5 E 67.4 平行爆炸

方向(y轴)B 51.7 D 99.6 62.0 F 34.6 图7为复合板剪切断口SEM形貌. 从图中可以看出,两个方向上剪切断口形貌存在差异. 如图7a所示,x方向剪切件断口上可见均匀分布的冲击波纹和韧窝. y方向剪切件断口上冲击波纹不明显,且可见白色颗粒物分布于表面,如图7b所示.

3. 结论

(1)采用文中所用爆炸焊工艺可以得到结合良好的镁/铝合金复合板,且复合板表面未见裂纹或连接处开裂等缺陷.

(2)在复合板界面区域观察到了波形界面、熔化区和绝热剪切带的存在. 其中熔化区为Al3Mg2和Al12Mg17金属间化合物的混合物,该区域硬度为126 HV, 较基板硬度有明显升高(铝合金110 HV,镁合金70 HV).

(3)结合界面处x轴方向取样的剪切件强度呈现先增加后减小的变化趋势,其平均值分别为112.3 MPa (垂直爆炸方向),87.0 MPa (平行爆炸方向);y轴方向取样的各剪切件强度基本相当,平均值分别为56.5 MPa (垂直爆炸方向),62.0 MPa (平行爆炸方向).

-

表 1 2A12铝合金与AZ31镁合金化学成分(质量分数,%)

Table 1 Chemical component of wire and substrate

材料 Al Si Fe Cu Mn Mg Ni Ti 2A12 余量 0.50 0.40 4 0.50 1. 5 0. 10 0.15 AZ31 3.02 0.10 0.05 — 0.63 余量 — — 表 2 复合板剪切试验结果

Table 2 Shear test results of composite panels

试样编号 抗剪强度Rm/MPa 抗剪强度均值R’m/MPa 垂直爆炸

方向(x轴)1 90.5 3 135.0 112.3 5 111.6 平行爆炸

方向(x轴)2 97.6 4 100.9 87.0 6 62.6 垂直爆炸

方向(y轴)A 56.4 C 45.6 56.5 E 67.4 平行爆炸

方向(y轴)B 51.7 D 99.6 62.0 F 34.6 -

[1] 张文毓. 耐蚀镁合金研究现状与应用进展[J]. 全面腐蚀控制, 2019, 33(1): 6 − 10. Zhang Wenyu. The research present situation and application progress of corrosion resistant magnesium alloy[J]. Total Corrosion Control, 2019, 33(1): 6 − 10.

[2] Sato Y S, Park S H C, Michiuchi M, et al. Constitutional liquation during dissimilar friction stir welding of Al and Mg alloys[J]. Scripta Materialia, 2004, 50(9): 1233 − 1236. doi: 10.1016/j.scriptamat.2004.02.002

[3] Zeng X Y, Wang Y X, Li X Q, et al. Effect of inert gas-shielding on the interface and mechanical properties of Mg/Al explosive welding composite plate[J]. Journal of Manufacturing Processes, 2019, 45 (7): 166 − 175.

[4] 房中行, 史长根, 冯柯, 等. TA2-1060-TA2复合板爆炸焊接试验及性能测试[J]. 焊接学报, 2019, 40(9): 93 − 98. Fang Zhongxing, Shi Changgen, Feng Ke, et al. Explosive welding experiment and property test of TA2-1060-TA2 cladding plate[J]. Transactions of the China Welding Institution, 2019, 40(9): 93 − 98.

[5] Yang Ming, Ma Honghao, Shen Zhaowu, et al. Study on explosive welding for manufacturing meshing bonding interface of CuCrZr to 316L stainless steel[J]. Fusion Engineering and Design, 2019, 143: 106 − 114. doi: 10.1016/j.fusengdes.2019.03.137

[6] 曾翔宇, 李晓杰, 王小红, 等. 爆炸焊接波状界面的形成和发展[J]. 稀有金属材料与工程, 2020, 49(6): 1977 − 1983. Zeng Xiangyu, Li Xiaojie, Wang Xiaohong, et al. Formation and development of explosive welding wave interface[J]. Rare Metal Materials and Engineering, 2020, 49(6): 1977 − 1983.

[7] Henryk Pual, Lukasz Maj, Mariusz Prazmowski, et al. Microstructure and mechanical properties of multi-layered Al/Ti composites produced by explosive welding[J]. Procedia Manufacturing, 2018, 15: 1391 − 1398. doi: 10.1016/j.promfg.2018.07.343

[8] 史倩茹, 吴伟刚, 丁旭, 等. AZ31Mg/5052Al爆炸复合板的组织与力学性能研究[J]. 热加工工艺, 2018, 47(18): 93 − 95. Shi Qianru, Wu Weigang, Ding Xu, et al. Study on microstructure and mechanical properties of AZ31Mg/5052Al explosive composite plate[J]. Hot Working Technology, 2018, 47(18): 93 − 95.

[9] Gladkovsky S V, Kuteneva S V, Sergeev S N, et al. Microstructure and mechanical properties of sandwich copper/steel composites produced by explosive welding[J]. Materials Characterization, 2019, 154: 294 − 303. doi: 10.1016/j.matchar.2019.06.008

-

期刊类型引用(6)

1. 田启超,赵阳,杨明,马宏昊,沈兆武,任志强. Al_(0.1)CoCrFeNi高熵合金/Cu爆炸焊接界面结构. 机械制造文摘(焊接分册). 2023(04): 1-7+14 .  百度学术

百度学术

2. 贺艳明,赵小强,郎红专,钟丰平,闾川阳,刘勇,郑文健,马英鹤,李华鑫,任森栋,杨建国. 先进镁合金材料钎焊技术进展. 中国有色金属学报. 2023(11): 3662-3688 .  百度学术

百度学术

3. 赵菲,王康,马立峰. 三层复合板铝/镁合金/铝FSW接头的微观组织与抗拉强度. 稀有金属材料与工程. 2022(03): 1047-1054 .  百度学术

百度学术

4. 王艳,熊志林,李强,申轶颖,胡智洋,宋林山. 镁/铝异种金属超声波焊接接头性能与界面反应. 兵器材料科学与工程. 2022(04): 85-90 .  百度学术

百度学术

5. 左睿昊,景栋,孟令刚,郭倩,周秉文,耿立国,张兴国. 铝镁微叠层复合材料制备与组织性能研究. 特种铸造及有色合金. 2022(08): 1027-1032 .  百度学术

百度学术

6. 田启超,赵阳,杨明,马宏昊,沈兆武,任志强. Al_(0.1)CoCrFeNi高熵合金/Cu爆炸焊接界面结构. 焊接学报. 2022(07): 36-42+115 .  本站查看

本站查看

其他类型引用(5)

下载:

下载: